Средневековые учёные, постигавшие алхимию, с самого её возникновения стремились узнать секрет создания философского камня, артефакта, способного преобразовывать любой металл в самое настоящее золото. На поиски потратили столько времени, так много технологий проверили, но технология не открылась. Зато алхимия смогла своими изысканиями продвинуть науку вперед, а также дать начало такой современной научной дисциплине, как химия. Вместо своей прабабки-алхимии, химия сегодня предлагает нам шанс пройти по не менее привлекательному пути обогащения. Сегодня рассмотрим технологию химии, позволяющей производить добычу алюминия из глины..

Технология

Ключ к достижению безбедной жизни в достатке, всё это время находился, в буквальном смысле, под ногами. Сегодня речь пойдёт о, так называемой, бокситной глине. Это очень распространённое сырьё. В её составе содержится значительный процент алюминия, который для полного счастья, остаётся лишь только получить из бокситов, применяя описанную здесь технологию. Данный материал можно найти во многих местах. Например, скрывается под слоем грунта в различных котлованах, у берегов рек, озер и вообще вблизи водоёмов.

По правде говоря, одним сырьём сыт, конечно, не будешь. Потребуется ещё помещение. Идеальным вариантом, конечно, стали бы площади заводского помещения, дабы сразу получить способность производить масштабный оборот добытого, но в начале сойдёт обычный гараж. Нужных нам результатов достигнем электрическим током.

Способ получения алюминия из глин, боксита и т.п. Советский патент 1932 года по МПК C01F7/34

Изобретение касается способов цолунения алюминия из глины, боксита и т. п. путем осаждения алюминия, электролитом

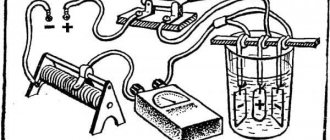

из растворов его солей. Согласно предлагаемому способу в качестве электролита применены растворы солей осаждаемых металлов в жидкостях, неразлагаемых этими металлами в момент их выделения (например, глицерине, ацетоне и т. п.) Изобретение предусматривает применение в качестве электролита соединенийалюминия, неочищенных от железа, в каче- стве же растворителя-веществ, не растворяющих соединения железа (глицерин, щелочные растворы алюминатов и проч.) На чертеже изображен вертикальный разрез ванны, употребляемой для получения алюминия электрическим способом.

Разложение глины производится разложением серной кислотой кремнекислого алюминия глины. Для этого измельченная глина обливается избытком серной кислоты, затем добавляется вода, смесь перемешивается и оставляется в покое. Отстоявшийся кремнезем выпадает в осадок в виде, песка высокой чистоты (пригодного для выработки оптического стекла), раствор же, содержащий сернокислый алюминий, сернокислое железо и остаток свободной серной кислоты, фильтруется

и переливается в резервуары для очистки от железа, производящейся одним из четырех вариантов.

Вариант 1-ый. Остаток серной кислоты нейтрализуется прибавлением гашеной извести и в раствор прибавляется серная печень (сернистый натр, калий или аммоний) в виде слабого водного раствора, в количестве, эквивалентном содержащемуся в растворе железу, определяемому для каждой загрузки лабораторным путем. При этих условиях сернистые щелочи реагируют прежде всего с солями железа, осаждая сернистое железо и, вследствие этого, не успевают реагировать с солями алюминия Таким образом, при при5авле1|ии эквивалентного количества серной печени, все содержащееся в растворе железо осаждается в сернистого и удаляется отстаиванием и фильтрованием.

Вариант 2-ой. В освобожденный o-t свободной кислоты раствЛр сернокислого железа и алюминия прибавляется серная печень в количестве, произвольно большем эквивалента железа. При этом избыток серной печени осаждает часть глинозема, который снова переводится в раствор по окончании осаждения, медленным прибавлением разведенной серной или солямой кислоты или раствора бисульфитаслабо действующих на сернистое железо,

натрия, или же других кислот или солей,удаляемое по окончании реакции отстаив слабых растворах растворяющих гид-ванием и фильтрованием) рат глинозема, но ие действующих или

Вариант 3-ий. , В раствор сернокислого алюминия и железа прибавляется аммиак, осаждающий окислы железа и глинозем:

Al, (504)3 -f 6 NHi ОН 2 Al (ОН)з + 3 (NH.), SOjFa SO4 + 2,NH4 OH Fe (OH)2 -f (NH4)2 SO4 Fe (504)3 + 6 NH4 OH 2 Fe (ОН)з-b 3 (NH4)2 SO

Осадок отделяется отстаиванием и фильтрованием или Обрабатывается го рячим раствором едкого натра (или калия), растворяющегр глинозем:

А1 (ОН)з-f Na ОН А1 (Na О)з + 3 Н, О,при этом железо остается в осадке.

Из полученного раствора алюмината натрия осаждается глинозем действием углекислоты, вызывающей образование х;оды, или естественным распадом на глинозем и едкий натр (вызываемым прибавлением свежеосаждённого глинозема). В первом случае сода, действием извести, переводится также в едкий натр, который снова идет для растворения глинозема. Первый фильтрат (раствор сернокислого аммония), обработкой гашеной известью, разлагается на гипс и аммиак, идущи

,АЬ (5О4)з + б Са (ОН)2 3 Са 504 + АЬ , 3 Са О + 6 На О

Fa 5О4-Ь Са (ОН)2- Са SO4 + Fe (ОН)2 Fe2 (ЗО4)з-f 3 СаЧОН)2 3 Са 5О4 + 2 Fa (OHJ3.

Отфильтрованный осадок всех перечисленных йеществ обрабатывается раствором соды tijfi.K глауберовой соли: ,

Ala Оз . 3 Са О + 3 Na2 СОз или 3 Na2 50 2 AI (Na О)з + 3 Са СОз или 3 Са SO,;

при этом железо и гипс остаются в осадке с углекислой известью, а раствор алюмината натрия сливается и разлагается действием углекислоты на раствор соДы и глинозем, при чем раствор соли снова идет для сАработки алюмината кальция.

Первые два варианта дают в результате очищенный раствор сернокислого алюминия, из которого может быть получен глинозем, например, выпариванием и прокаливанием сернокислой соли или осаждением аммиаком, как это указано при описании варианта 3-го. Два же последних варианта дают сразу глинозем, который может быть проработан на чистые алюмиснова для осаждения окисей. Первая часть этого процесса может б,ыть также применена для получения глинозема из очищенного сернистыми щелочами раствора сернокислого алюминия. В этом случае аммиаком осаждается чистый глинозем, отделяемый фильтрованием; аммиак регенерируется известью и т. д.V

Вариант 4- ый. Раствор сернокислого алюминия и железа смешивается с известковым молоком, осаждающим гидраты железа, гипс и алюминат кальция. ,

ниевще соли или непосредственно примавен для получения алюминия. Для прямого получения других чистых солей алюминия серную кислоту для обработки глины можно заманить другой кислотой; так, например, для непосредственного получения хлористого алюминия из гливы последнюю можно обрабатывать соляной кислотой и полученный раствор очищать от примесей железа сернистыми щелочами.

Кроме глины, этим же способом можно обрабатывать боксит и другие содержащие алюминий минералы, хотя наиболее выгодна для обработки предлагаемым

способом именнр глина, так как она не требует дробления, быстро растворяется Б кислотах и не связана с определенным месторождением, как боксит и другие мннералы.

Из раствора алюминиевой соли алюминий по предлагаемому способу может бмть получен электролизом мокрого пути. Этот способ электролиза основан на том явлении, что самые электро-отрицательные металлы могут выделяться в совершенно чистом виде из неводных растворов, т.-е. растворов разлах аемой соли в жидкостях, не |Взаимодействующих с свободными катирнами в момент выделения, как, например, глицерин, гликоль и другие одноатомные спирты, ацетон и другие аналогичные кетоны, уксуснокислый и другие амилы.

Для возможно большего приближения условий электролиза: таких растворов к условиям электролиза водных-ванны подогреваются. Этим достигается повышение растворимости солей и, следовательно, облегчение возможности — поддержания высоких концентраций растворов, уменьшение вязкости таких растворителей, как глицерин, и увеличение электропроводности, происходящее как от повышения концентргщии солей, так и непосредственно от повышения температуры.

Получение металлов из растворов их соединений по этому способу (электролизом с нерастворимыми анодами) производится в ванне с пористой перегородкой, при чем, в случае выделения взаимодействующих с растворителем анионов, раствором разлагаемой соли в соответствующем растворителе наполняемся только катодное пространство; анодное же наполняется водным раствором выделяемого на аноде продукта,К которому, для увеличения электропроводности, могут быть прибавлены нейтральные соли или кислоты.

Электролиз производится в ванне, схематически изображенной на чертеже. Ток подводится к катоду , представляющему алюминиевый или медный лист, и к свинцовому, угольному или магнетитовому аноду 5. Катодное / и анодное 2 пространства разделены пористой перегородкой 3, при чем католитом служит растворразлагаемой алюминиевой соли в указанных растворителях, анолитом жет-вода с примесью некоторых нейтральных солей, или другая жидкость, неразлагаемая свободными анионами. Непрерывное насыщение солями, подогревание и перемешивание католнта достигаются циркуляцией раствора по трубам 6 н 9 через нагреваемый резервуар большой емкости, на дне которого постоянно находится избыток алюминиевой соли. Образующаяся на поверхности анода 5 Серная кислота, хлор или какой-либо другой анодный продукт отводится по трубам 8, расположенным так, что они захватывают наиболее близко лежащие к аноду слом жидкости, т.-е. отводят наиболее концентрированный раствор анолита. Для поддержання же постоянного уровня в анодном -пространстве 2 по трубе 7 непрерывно подается вода.

Алюминиевые катоды, по достижении определенной толщины, переплавляются, медные же катоды, соответственно окисленные а поверхности, допускают легкое снятие алюминиевого слоя. Таким образом, этот способ дает возможность прямого получения листового алюминия. Электролизу подвергается раствор сернокислого алюминия глинозема (растворяющегося в растворах щелочей в глицерине). Хлористый алрминий, двойная соль цианистого алюминия и калия, получаемая растворением глинозема в растворе цианистого калия, алюминат кальция, получаемый непосредственно при выщелачивании глицерином осадка гипса, окислов железа и алюмината.

Применяя подходящий растворитель для электролиза, можно устранить процесс очистки алюминиевых соединений от железа. Для этого означенный растворитель должен растворять определенные соли алюминия, но не растворять таких же солей железа. Например, для сернокислого алюминия и железа такими растворителями являются уксуснокислый амил, глицерин, для окиси алюминия и железа-щелочной раствор адюмината натрия в глицерине и проч.

При применении таких растворителей получение алюминия значительно упрощается, так как при этом процесс состоит всего из двух операций: обработки глины кислотой, сливания раствора и выпаривания его или осаждения нечистого глинозема и растворения полученной соли

/ ,

растворителе и элекв соответствующем тролиз раствора.

Предмет изобретения.

1. Способ получения алюминия из глин, боксита и т. п. .путем осаждения алюминия из растворов солей алюминия электролизом, отличающийся тем, что в ка.честве электролита применяют растворы солей осаждаемых металлов в жидкостях, неразлагаемых этими металлами в момент их выделения, например, глицерине или ацетоне и т. п., при чем, в случае выделения взаимодействующих с.электролитом анионов при эЛектролизе с нерастворимыми анодами, ванну разделяют пористой перегородкой и в качестве анЬлита применяют раствор анодного продукта в воде или другую жидкость , неразлагаемую свободными анионами, а в качестве католита — раствор алюминиевой соли в указанных растворителях.

2. Электролитический способ получения алюминия согласно п. 1, отличающийся тем, что в качестве электролита применяют соединения алюминия, не)6 ищенные от железа, в качестве же растворителя применяют вещества, не растворяющие соединения железа, как, например, глицерин, щелочные раЬтворы алюминатов и проч.,

Необходимые компоненты

Вот список вещей:

- графитовый порошок

- металлическая бочка

- сварочный аппарат

- бетономешалка

- бокситная глина

Сегодня, вышеперечисленное, за исключением бокситов, легко можно отыскать среди хозяйственных рынков и магазинов стройматериалов. Так давайте же от праздного теоретизирования перейдём к практике данной технологии. Правда, для старта необходимо найти место, откуда будете брать требуемое сырьё. Подгоните туда машину, которая может перевозить грузы весом полтонны. Именно такое количества бокситов предстоит набрать. Меньше пяти центнеров брать смысла нет. Складывая бокситы, учитывайте свои силы. Теперь отвезите собранное.

Бокситы, глинозем и рециклинг. Как и из чего производят алюминий

На фоне новостей о госперевороте в Гвинее, втором мировом поставщике сырья для алюминия, стоит освежить информацию о том, как производится данный металл и какие страны играют ключевую роль на этом рынке.

Производственная цепочка алюминия выглядит следующим образом:

Добыча бокситов

В мире существует несколько видов алюминиевых руд, но основным сырьем для производства являются именно бокситы. Эта порода добывается преимущественно открытым способом с применением мощной карьерной техники. Около 90% мировых запасов бокситов приходится на страны тропического пояса, причем 70% — на 5 стран: Гвинею, Австралию, Вьетнам, Бразилию и Ямайку.

Крупнейшими производителями бокситов являются Австралия, Гвинея и Китай: там сосредоточено 67% всей мировой добычи.

Производство глинозема (Alumina)

Добытые бокситы дробят, обрабатывают щелочным раствором и выделяют из них глинозем — оксид алюминия Al2O3. В бокситах, как правило, содержится от 40% до 60% глинозема. Полученный глинозем выступает ключевым сырьем в процессе электролиза алюминия. Из одной тонны глинозема в среднем получают 0,5 тонны чистого алюминия.

Электролиз и выплавка первичного алюминия

Под воздействием электрического тока связь между атомами алюминия и кислорода в глиноземе распадается. Алюминий осаждается на дне специальной электролизной ванны, а кислород соединяется с углеродом, входящим в состав анодных блоков, и образует углекислый газ. При производстве одной тонны алюминия выделяется 280 тыс. кубометров газа.

Для производства алюминия требуется очень большое количество электроэнергии, поэтому в состав металлургических холдингов часто входят генерирующие активы. В свете популярного в последние годы тренда на ESG при оценке того, насколько «зеленым» является алюминий, принято оценивать выбросы CO2 от сопутствующей производству электрогенерации.

В России, по данным портала «Сайт об алюминии», около 95% алюминиевых мощностей обеспечены относительно чистой гидрогенерацией. Компания РУСАЛ даже предлагает своим покупателям специальный сорт алюминия с низким углеродным следом под товарным знаком «ALLOW». Совокупные выбросы CO2 при производстве 1 тонны такого алюминия составляют всего около 4 тонн.

Одной из революционных технологий в производстве алюминия является использование в электролизе инертного анода. При этом выделяемый из глинозема кислород не соединяется с углеродом и выбросов CO2 практически не образуется. В 2022 г. РУСАЛ начал тестовые поставки алюминия, произведенного с использованием такой технологии.

Крупнейшие компании–производители алюминия в мире

Изготовление конечных изделий

После электролиза остатки примесей из алюминия удаляют методом переплавки. Из готового первичного алюминия отливают слитки, которые впоследствии будут использоваться для изготовления конечных изделий.

Прямоугольные слитки называют слябами. Они применяются для проката в тонкие листы и производства алюминиевой фольги, банок для напитков, автомобильных кузовов и пр.

Цилиндрические слитки алюминия используют для экструзии — выдавливания через отверстие необходимой формы. Так производится большинство алюминиевых изделий.

При производстве изделий в алюминий могут внедряться различные добавки для производства сплавов, обладающих необходимыми качествами. В промышленности используется свыше 100 различных марок алюминиевых сплавов.

По данным statista.com, на азиатский регион приходится около 78% всего потребления алюминия. На европейский регион — чуть более 11%, на США и Латинскую Америку — 9%.

Переработка

Алюминий, в отличие от стали и некоторых других металлов, не подвержен коррозии и не теряет своих свойств в процессе использования. Изделия из него могут подвергаться переплавке и вторичной переработке в новые продукты — рециклингу.

В развитых странах доля переработки в производстве конечных изделий довольно высока и, по всем прогнозам, будет расти и дальше. По оценке информационного издания Алюминиевый вестник, в странах Евросоюза доля вторичного сырья в автопроме и строительстве достигает 90–95%, в алюминиевой банке — 74%, а в целом в упаковке — 60%.

В России собирается и перерабатывается более 600 тыс. алюминиевого лома. В литой продукции доля вторсырья составляет 59%, в экструзии — 39%, в прокате — 15%.

БКС Мир инвестиций

Процесс извлечения

1. Как только привезёте боксит, будет необходимо её просушить. Можно расстелить газеты, выложить собранное раннее сырьё. После этого взять самый обычный фен. При помощи него займитесь сушкой. Конечно же, куда предпочтительнее использовать с этой целью какой-нибудь серьёзный агрегат для сушки. Когда солнечная погода, подсушивание можно устроить снаружи. Правда стоит помнить о том, что надо следить за тем, чтобы высушенная глина не присохла к чему-нибудь. Для этого поверхность можно посыпать мукой или песком, смотря что у вас под рукой.

2. Теперь настал момент, чтобы взять бетономешалку! При помощи бетономешалки измельчим высушенное раннее. Бетономешалкой надо довести до состояния песка или даже пыли, так как мелкой крошкой куда быстрее и куда менее затратнее получать металл, чем из крупных кусков. Данный принцип известен химии уже давно. Для тех, кто без бетономешалки, настоящим спасением станет простой молоток. Правда, сил на переработку целой кучи весом пятьсот килограмм уйдет немало. Поэтому стоит позднее задуматься о приобретении бетономешалки.

3. Пришло время взять купленный графитовый порошок. Сегодня он потребуется для того, чтобы избежать пожароопасной ситуации. Далее предстоит иметь дело с электрическим током. Сопротивление сырья проходящему сквозь неё электрическому току сильно повышает риск возникновения пожара. Обычный графитовый порошок же напротив даёт снижение сопротивления, помогает контролировать регулирование температуры. С его помощью, извлекать из глины будет куда безопаснее. Сделайте графитовую смесь.

4. Настаёт основной этап. Достаньте вашу металлическую бочку. Выложите туда смесь порошков, которые получили на предыдущем шаге. Откройте кран, залейте смесь в металлической бочке водой. Смесь нужно увлажнить для того, чтобы электрический ток, пущенный через бочку, свободно проходил насквозь. Также, при помощи воды, мы можем значительно взять и ускорить процесс извлечения алюминия у смеси порошков.

5. Следующий шаг — самый ответственный. Наконец-то задействуем электричество при помощи сварочного аппарата. Настоятельно стоит принять меры предосторожности! Конечно, стоит надеть резиновые перчатки, сапоги. Так избежите возможных ожогов электрическим током сварочного аппарата. Соблюдая обычные правила безопасности, подключите сварочный аппарат к металлической бочке. Стоит подождать от пятнадцати до тридцати секунд, пока электричество проходит через металлическую бочку. За это время кислород от нагрева электрическим током покинет порошок вместе с водой. Уберите сварочный аппарат.

Алюминий: «серебро» из глины

В 1855 г. на Всемирной выставке в Париже рядом с изделиями Севрской фарфоровой фабрики лежало несколько небольших слитков и тонких полос серебристобелого металла.

Это были куски первого алюминия, который тогда называли «серебром из глины». Ценился он наравне с золотом и платиной. Император Франции Наполеон III и вся королевская семья пользовались за обедом алюминиевыми ложками. Название металлу дал немецкий химик Велер, разработавший способ получения этого металла в виде маленьких гранул или зерен. Слово «алюминий» происходит от греческого «алюмен», что означает «вяжущий» или «квасцы». По свидетельству древнегреческого историка Геродота, еще в V в. до нашей эры (а возможно, и раньше) при крашении шерстяных тканей применяли в качестве протравы какой-то минерал, который назывался алюменом. Квасцы были знакомы и русским ремесленникам, которые в XIII—XIX вв. пользовались ими для крашения тканей и выделки сафьяна. Квасцовой землей в XVIII в. русские химики называли глинозем.

Алюминий

— самый распространенный металл. По содержанию в земной коре (7,45%) он занимает третье место среди всех химических элементов. Насчитывается свыше 250 минералов, в состав которых входит алюминий. Большая часть алюминиевых минералов, слагающих горные породы, — алюмосиликаты, т. е. соединения алюминия с кислородом и кремнием.

Алюмосиликатам было суждено сыграть исключительно важную роль в развитии цивилизации, но еще более важным материалом оказались продукты выветривания алюмосиликатов — глины. Им обязаны своим происхождением гончарные изделия древних, современный художественный и технический фарфор, главный строительный материал — кирпич.

Драгоценные камни — это тоже содержащие некоторые примеси соединения алюминия. Основа рубина, или окиси алюминия, — корунд с незначительной примесью хрома. Сапфир — это тот же корунд, только вместо хрома в нем имеется титан. Голубовато-зеленые аквамарины обязаны своим происхождением алюмосиликату бериллия. Бирюза — алюмосиликат меди; темно-красные гранаты — кристаллы железистого алюминия; нежные лейкосапфиры — прозрачные кристаллы безводной окиси алюминия.

Из многочисленных алюминиевых минералов, встречающихся в природе, лишь немногие могут быть использованы для промышленного производства алюминия. Основным сырьем для его получения служит глинозем (окись алюминия), входящий в состав минералов (бемит, диаспор, гидраргилит), глин, слюды, полевых шпатов, бокситов. Последние получили свое название от деревни Бокс на юге Франции, где в 1821 г. были открыты крупные залежи породы буровато-красного цвета, по внешнему виду похожей на глину, но не обладающей пластичностью. Анализ породы показал, что в ней содержится до 60% глинозема с примесью окислов железа и кремния и других веществ.

Первые изделия из алюминия, появившиеся во Франции в середине 60-х годов прошлого века, ценились так дорого, что почти не находили потребителя. Стоимость 1 кг алюминия превышала 1000 золотых рублей. Но уже к концу 60-х годов, после того как французский химик Девиль организовал производство металлического алюминия из хлористого алюминия, она уменьшилась почти в 10 раз.

Однако способ Девиля, основанный на вытеснении алюминия расплавленным «металлическим» натрием, был дорог, сложен и не давал возможности получать чистый металл. Поиски более совершенных методов производства алюминия натолкнули ученых на мысль использовать в качестве сырья гренландский криолит, который начиная с 1854 г. стали ввозить в Европу в больших количествах. Поскольку минерал представляет собой двойную соль (фторид алюминия и натрия), можно было надеяться получить металлический алюминий, восстанавливая криолит, а также и хлорид алюминия металлическим натрием.

Наиболее эффективный метод получения алюминия из криолита предложил русский ученый Н. Н. Бекетов, тогда профессор Харьковского университета. Спустя два года после сообщения Бекетова по его способу стали работать алюминиевые заводы во Франции и Германии.

Советский Союз располагает богатейшими месторождениями бокситов на Урале, в Башкирской АССР, Казахстане. Еще в 1882 г. А. Е. Бренн обнаружил залежи бокситов в районе реки Воложбы, неподалеку от города Тихвина (ныне Ленинградская область). Царские чиновники не обратили внимания на сообщение Бренна, и алюминий продолжали ввозить из-за границы. Лишь в 1915 г. в связи с резко возросшим спросом на алюминий для военных целей были начаты усиленные поиски алюминиевых руд в стране. Военное ведомство объявило даже крупную денежную премию (50 тыс. рублей) тому, «кто укажет местонарождение бокситов». На призыв правительства откликнулись геологи, краеведы, старатели. Спустя год инженер П. Н. Тимофеев установил наличие в Тихвинском районе значительного месторождения бокситов, которое в советские годы стало основной рудной базой алюминиевой промышленности. В 1931 г. в районе города Серова на Северном Урале были найдены бокситы еще лучше тихвинских, а несколько позднее были открыты крупные месторождения богатых глиноземом бокситов в других районах Урала.

В конце 1916 г. В. А. Аршинов предложил использовать для производства алюминия нефелиновые руды, которыми так безмерно богата наша страна. Наиболее крупные нефелиновые месторождения находятся в Хибинском массиве (Кольский полуостров), в Красноярском крае и Кемеровской области.

Первая выдача алюминия из нефелиновой руды состоялась на Хибинском месторождении, разведанном в 1921 г. геологической экспедицией под руководством академика А. Е. Ферсмана. Производство было организовано следующим образом. В гранатовые тигли насыпали 21 кг измельченного в порошок «ледяного камня» и 3 кг чистого магния. Тигли плотно закрывали и помещали в коксовую печь, где они нагревались до белого каления. Спустя полтора часа тигли вынимали из печи и охлаждали. Кусочки алюминия, выделившиеся из затвердевшей массы, переплавляли в слитки в небольшом графитовом тигле.

Изучая процессы вытеснения металлов из их солей, Бекетов заметил, что алюминий полностью вытесняется из криолита металлическим магнием. «Глиний (алюминий) восстанавливается магнием, — писал он в своей докторской диссертации, — из своего фтористого соединения (из криолита, искусственно мною приготовленного) в чем я убедился особенным опытом».

Эти наблюдения послужили основой для создания промышленного способа получения алюминия, и этот способ использовался в Европе более 25 лет. Только в 90-х годах прошлого века, после того как в Петербурге на Тентелевском химическом ) К. И. Байер предложил получать алюминий из более дешевого глинозема, бекетовский метод утратил свое промышленное значение.

Разрабатывая способ получения чистого гидрата окиси алюминия для протравы ситцевых тканей, Байер сделал два важных открытия, которые затем и легли в основу его метода производства алюминия. Он заметил, что раствор алюмината натрия в присутствии затравки свежеосажденного гидрата глинозема самопроизвольно разлагается с выделением окиси алюминия и что глинозем можно извлекать из бокситов путем обработки их щелочью под давлением. Байеровокий способ получения чистого глинозема применяется до сих пор.

Спустя пять лет после опубликования Байером своих патентов инженер Д. А. Пеняков запатентовал другой способ производства глинозема из бокситов. Дорогостоящие щелочи — кальцинированную соду и едкий натр — он заменил глауберовой солью. Смесь мелкоизмельченного боксита, глауберовой соли и угля подвергалась спеканию в трубчатой вращающейся печи при 1200° С. Алюминат натрия выщелачивали из снека водой, затем алюминатный раствор карбонизировали (продувая через него окись углерода), в результате чего гидроокись алюминия выпадала в осадок, а в растворе оставалась сода. Сернистый газ, выделявшийся при спекании смеси, использовался для получения из поваренной соли новых порций глауберовой соли и соляной кислоты.

Способ Пенякова не нашел применения в России, но был немедленно использован за границей. В Бельгии построили глиноземный завод, который работал до 1914 г., пока не был разрушен немецкими войсками, оккупировавшими страну.

Особо ценный вклад в развитие производства алюминия внесли русские ученые В. П. Ильинский и П. П. Федотьев, создавшие теорию электрометаллургии алюминия, теорию процессов, происходящих при извлечении этого металла из руд с помощью электрического тока. В 1912 г. вышла в свет книга Федотьева «Экспериментальное исследование по электрометаллургии алюминия», которая сразу же была переведена на многие иностранные языки и стала настольной книгой металлургов всего мира.

Разработанные русскими учеными промышленные способы производства алюминия не смогли найти практического приложения в царской России, хотя правительство с самого начала первой мировой войны всячески поощряло разведку алюминиевых руд и пыталось организовать алюминиевую промышленность. Но этому препятствовало отсутствие нужного количества электроэнергии — основы электрометаллургии алюминия. Мешали этому начинанию и иностранные концерны, продававшие алюминий России и не желавшие терять свои барыши.

Лишь при Советской власти были созданы предпосылки для развития отечественной алюминиевой промышленности. Решающую роль здесь сыграл разработанный В. И. Лениным план электрификации страны (ГОЭЛРО). В 1925 г. первенец этого плана — Волховская ГЭС — дал ток и спустя несколько лет стал энергетической базой Волховского алюминиевого завода. Прошло еще семь лет, и Днепрогэс стал снабжать электроэнергией второй алюминиевый завод в Союзе — Днепровский. В конце 1934 г. началось строительство крупного алюминиевого комбината на Урале.

В 1940 г. было принято решение об усиленном развитии алюминиевой промышленности, намечена постройка глиноземных и алюминиевых заводов на Урале, в Кузбассе, Закавказье, Мурманской области, Карелии.

Алюминиевый завод совсем непохож на обычные металлургические предприятия, где из железной руды добывают чугун и переплавляют его в сталь. Сердце алюминиевого завода — электролизный цех. Вдоль широких пролетов в несколько рядов установлены на каменном фундаменте большие железные ящики — электролизные ванны. Они выложены внутри графитом или угольными плитами, которые служат катодами. Сверху в ванны спущены массивные угольные пластины — аноды. Электролизные ванны наполняют окисью алюминия с добавкой небольшого количества криолита, который снижает температуру плавления. При включении тока криолит начинает плавиться и растворяет окись алюминия.

Электролиз ведется при температуре около 1000° С. На аноде выделяется кислород, который окисляет уголь в окись углерода. На дне ванны, на катоде, собирается расплавленный алюминий. Несколько сот килограммов металла дает в сутки каждая ванна.

В 60-х годах советские металлурги одержали выдающуюся победу: на Волховском алюминиевом комбинате впервые стали получать алюминий из нефелинов. А совсем недавно вступил в строй крупнейший в мире Ачинский комбинат, построенный на базе Килшалтырского нефелинового месторождения.

Отходы, получающиеся при флотации апатитовых руд и переработке их на удобрения, называют нефелиновыми хвостами. Прежде чем получить из хвостов алюминий, их надо обогатить, получить концентрат, содержащий не менее 30% глинозема. Из нефелинового концентрата можно получить в два раза больше алюминия, чем из бокситов, но извлечь металл из концентрата гораздо труднее, чем из бокситов. Здесь на помощь металлургам пришли высокая температура и химические реакции.

Нефелиновый концентрат дробят на мелкие кусочки и смешивают с раздробленным известняком. Смесь, смоченную водой, размалывают на мельницах и полученную кашицу, пульпу, загружают во вращающуюся печь — длинный (60—180 м) железный барабан. Пульпа поступает в барабан с холодного конца, а навстречу ей с другого конца движется струя мелкоизмельченного горящего угля, температура которого достигает 1300—1500° С. Сначала испаряется вода, затем известняк разлагается на окись кальция и углекислый газ; последний отсасывается из печи.

Молекулы извести вступают в реакцию с молекулами нефелина и разрушают их. Образуется спек — плотная масса, состоящая главным образом из силиката кальция и алюминатов натрия и калия. Они жадно соединяются с молекулами кремнезема. Одновременно окись алюминия реагирует с окислами калия и натрия и превращается в алюминаты этих металлов.

Спек охлаждают до 100° С и размалывают на мельницах в порошок, который затем засыпают в большие чаны и заливают раствором соды. Алюминаты натрия и калия растворяются в соде, а силикат кальция остается на дне чана. Алюминатные растворы отделяют от осадка в специальных аппаратах. Осадок промывают и направляют в цех, где из него приготовляют цемент.

Очищенные растворы алюминатов перекачивают в аппараты-карбонизаторы и обрабатывают углекислым газом. В осадок выпадает гидрат окиси алюминия — белый пушистый порошок, а в растворе остаются поташ и сода. Гидрат окиси алюминия прокаливают во вращающихся печах, где он, теряя воду, превращается в глинозем. Соду и поташ снова используют для растворения соединений алюминия, содержащихся в нефелине.

Извлечение окиси алюминия из нефелиновых хвостов расширяет сырьевую базу производства металла. У нас в стране запасы нефелиновых руд во много раз больше запасов бокситов.

Результат

Не спешите взять металл у бочки! Он сейчас очень раскалён контактом сварочным аппаратом. Стоит пойти отдохнуть, позволить металлу остыть. Обычно трёх часов с лихвой хватает, чтобы нагретая металлическая бочка охладились. Полтонна сырья обычно даёт четверть тонны алюминия. Полученный из бокситов металл, конечно, вряд ли будет чистым настолько же, насколько получают на специальных предприятиях по очистке руды. У нас по итогу выйдет некая смесь, у которой доля алюминия будет от 80% до 90% примерно. Такой чистоты достаточно, чтобы отнести полученное ближайшему пункту, куда принимают цветные металлов да получить деньги за это. Правда, полной стоимости, конечно там никто не заплатит, но даже при таком условии за месяц заработать под сотню тысяч рублей реально.

Теперь известна буквальным образом находившаяся на поверхности технологии химии. А вообще, подумайте. Готовы ли взять риск или для вас привычная скучная каждодневная рутина официального трудоустройства приятнее, чем открывшаяся перспектива? Решайте.

Исследование процесса выщелачивания алюминия из каолиновых глин Ангренского месторождения

Алюмосиликаты, т.е. каолинитовые, монтмориллонитовые глины, алуниты и другие минералы являются очень ценным сырьем в производстве огнеупоров, керамики и используются для получения бумаги, сульфата алюминия, глинозема и др. химических веществ.

Из алюмосиликатов большое народнохозяйственное значение имеют каолины, алуниты, нефелины, бокситы, монтмориллониты. Они используются в алюминиевом производстве, из них изготавливают фарфор, керамзит, глиняную посуду, сувениры, силикатные кирпичи, бентопорошки и др.

Каолины относиться к группе мономинеральных глин. Глины отличаются от каолинов более высокой дисперсностью частиц каолинита, большей пластичностью, способностью спекаться при высоких температурах и содержат более 50% минерала каолинита – Al2Si2O5(OH)4. В глинах преобладают частицы менее 2 мкм, в каолинах – менее 5 мкм.

В Узбекистане разведано 2 крупных месторождения каолина – Ангренское в Ташкентской и Альянс – в Самаркандской областях [2, 5].

Однако, каолинитовые глины из-за низкого содержания алюминия (Al2O3 = 13-25%), высокого содержания железа (Fe2O3 = 1,5-6,0% иногда до 12%) и оксида кремния (30-80%) в настоящее время не перерабатываются. На окраинах города Ангрен имеется более 0,45 миллиарда тонн серых вторичных каолинов, состава Al2O3 = 19-25%; Fe2O3 = 1,5-4,5%; SiО2 = 40-58% и др.

Сырьевые ресурсы алюминия разнообразны, имеют свойственный только им состав, отличаются кристаллической структурой вследствие чего отличаются по выходу основного вещества при кислотно-щелочной переработке. Поэтому необходимо для каждого вида сырья проведение отдельных научных и технологических подходов, выбор наиболее подходящих методов переработки. Известные в мировой практике технологии не приемлемы для переработки каолиновых глин Ангренского месторождения.

Кислотные методы переработки алюминийсодержащего сырья предусматривают стадию предварительного обжига для перевода алюмосиликатов в более растворимую в кислотах форму.

Интерес к азотнокислотному вскрытию алюминийсодержащего сырья связан с легкостью регенерации кислоты путем термического гидролиза. При вскрытии непрокаленного аргиллита и боксита 40% кислотой степень извлечения не превышает 35-54%, соответственно. Использование предварительного обжига при температуре 650-7500С в течение 3 часа позволяет повысить степень извлечения алюминия до 81,6 и 98,32% соответственно [1].

Степень извлечения оксида алюминия из владимирских каолинов 20%-ной Н2SO4, не превышает 2-3% [6]. С увеличением температуры обжига образуется высокоактивный метакаолинит, легко разлагаемый серной кислотой по реакции:

Al2O3 · 2SiO2 + 3H2SO4 = Al2(SO4)3 + 2SiO2+ 3H2O (1)

Степень извлечения оксида алюминия в раствор в результате этого резко повышается до 90%. С увеличением температуры обжига до 8500С и особенно до 9000С извлечение алюминия в раствор снижается, что объясняется образованием у-Al2O3 и муллита, труднорастворимых в серной кислоте [4]. Кремнезем в растворах Н2SO4 растворяется незначительно, и его содержание в сульфатном растворе невелико (0,1-0,2 г/дм3).

Сульфат алюминия являются наиболее эффективным и широко применяемым коагулянтом, который находит широкое применение в промышленности при очистке производственных и сбросных вод, водоподготовке, в целлюлозно-бумажной промышленности, дублении кожи, крашении тканей [3]. Однако, несмотря на наличие мощной сырьевой базы для производства коагулянтов на основе солей алюминия они в Республике не производятся и завозятся в большем количестве из-за рубежа.

Поэтому исследования, направленные на переработку имеющихся каолиновых глин, на получение коагулянта – сульфата алюминия являются актуальными.

С целью переработки каолиновых глин Ангренского месторождения на сульфат алюминия изучено влияние продолжительности процесса термообработки каолиновых глин, нормы и концентрации серной кислоты, температуры, продолжительности процесса разложения каолина растворами серной кислоты на степень извлечения оксида алюминия в раствор.

Для исследований использовали каолиновые глины Ангренского месторождения, содержащие (масс. %): Al2O3 = 21,73; Fe2O3 = 1,68; SiO2 = 65,2; TiO2 = 0,4; СаО = 0,4; MgO = 0,65; R2O = 0,8; SO3 = 0,6; п.п.п. = 8,5.

На рисунке 1 приведены данные влияние продолжительности прокалки при температуре 650ОС на степень извлечения оксидов алюминия и железа в раствор 60%-ной серной кислоты при ее норме 100%.

Из рисунка видно, что с увеличением продолжительности прокалки с 30 мин до 300 мин степень извлечения алюминия повышается с 56,5% до 96,1%, при этом степень извлечения железа составляет 81,8%. Повышение продолжительности прокалки свыше 1 часа практически не влияет на степень извлечения оксидов алюминия и железа.

Дальнейшие исследования были направлены на изучения влияния технологических параметров на степень извлечения оксидов алюминия и железа из прокаленных каолиновых глин Ангренского месторождения.

Влияние концентрации серной кислоты изучали при 100%-ной норме, температуре 800С и продолжительности процесса 1 час. Полученные результаты приведены в таблице 1.

Из таблицы видно, что максимальная степень извлечения оксида алюминия отмечается при концентрации серной кислоты 60%. При этом степень извлечения алюминия составляет 97,1%, а железа 82,5%.