Вспомогательный инструмент (шпиндельная оснастка) для многоцелевых станков должен отвечать следующим требованиям:

- обеспечивать точное и надежное закрепление в шпинделе станка или в револьверной головке;

- обеспечивать точное и надежное закрепление инструмента;

- сохранять точность в течение всего срока службы;

- иметь высокую виброустойчивость;

- быть динамически отбалансированным в зависимости от допускаемой частоты вращения или иметь конструктивные элементы для балансировки.

Жесткие требования к точности закрепления инструмента привели к тому, что для осевых конструкций инструмента стал преобладать цилиндрический хвостовик.

Хвостовики с конусами Морзе, СK, NC, MAS-BT и HSK для фрез применяются очень редко, только для инструментов больших диаметров для особо тяжелых условий работы. Хвостовики HSK, СR, NC, MAS-BT нашли наиболее широкое применение в конструкциях вспомогательного инструмента (шпиндельной оснастки).

В настоящее время широкое применение нашли следующие типы цилиндрических хвостовиков.

Цилиндрический хвостовик по DIN 1835A

Цилиндрический хвостовик предназначен для фрез, выполняющих чистовую и получистовую обработку, в том числе и на станках для высокоскоростной обработки (частота вращения шпинделя до 80 000 мин–1). Наибольший диаметр инструмента не должен превышать диаметр хвостовика. Фрезы закрепляются в термопатронах, патронах типа Tribos, гидропластных, гидравлических и цанговых. Патроны приведены в последовательности снижения точности закрепления. Термопатроны и патроны Tribos без переходных цилиндрических цанг обеспечивают наиболее высокие:

- точность закрепления не более 0,003 мм на вылете контрольной оправки 2,5Dфр;

- наибольшую допустимую частоту вращения шпинделя.

Так, по данным данный вспомогательный инструмент был испытан на стендах при частотах вращения 150 000–250 000 мин–1.

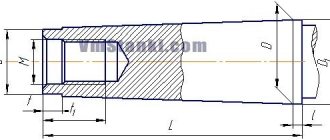

Конструкция гладкого цилиндрического хвостовика приведена на рисунке 1, размеры — в таблице 1.

Рис. 1. Цилиндрический хвостовик по DIN 1835A

Таблица 1. Исполнительные размеры цилиндрического хвостовика фрез

| dh6, мм* | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 |

| L+2, мм | 36 | 40 | 45 | 48 | 50 | 56 | 60 | 70 | 80 | 90 |

| с, мм | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 |

Примечание.* — ряд фирм-изготовителей инструмента рекомендует изготавливать хвостовик инструмента по dh5.

Для патронов Tribos, гидропластных, гидравлических и цанговых, допустимо применение переходных цилиндрических цанг. Применение переходных цанг уменьшает необходимое количество патронов, но вызывает снижение точности закрепления и передаваемых моментов и осевых усилий.

Минимальная длина хвостовика, входящая в цангу в зависимости от базового диаметра патрона, и коэффициенты снижения передаваемых нагрузок приведены в таблицах 2, 3.

Таблица 2. Минимальная длина участка закрепления цилиндрических хвостовиков фрез

| Диаметр хвостовика фрезы | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 |

| Длина хвостовика L+2, мм | 36 | 40 | 45 | 48 | 50 | 56 | 60 | 70 | 80 | 90 |

| Базовый диаметр патрона, мм | Минимальная длина участка закрепления lз, мм | |||||||||

| 12 | 40 | |||||||||

| 20 | 40 | 40 | 40 | 45 | ||||||

| 25 | 33 | 36 | 42 | 44 | 46 | |||||

| 32 | 40 | 40 | 40 | 40 | 40 | 45 | ||||

Примечание. Минимальная длина участка закрепления цилиндрического хвостовика не должна быть меньше рабочей части цилиндрической цанги. Если это условие не выдерживается, переходная цанга создает неравномерную нагрузку на хвостовик фрезы и, следовательно, передает меньшее значение крутящего момента. Наиболее остро это проявляется при одностороннем расположении пазов на цилиндрической цанге.

Таблица 3. Rоэффициенты снижения передаваемых нагрузок

| Диаметр хвостовика фрезы | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 |

| Базовый диаметр патрона | Коэффициент снижения передаваемых нагрузок | |||||||||

| 12 | 0,44 | 1 | ||||||||

| 20 | 0,12 | 0,19 | 0,28 | 0,55 | 1 | |||||

| 25 | 0,06 | 0,1 | 0,17 | 0,32 | 0,53 | 1 | ||||

| 32 | 0,04 | 0,07 | 0,09 | 0,17 | 0,26 | 0,46 | 1 | |||

Виды сверл в зависимости от формы рабочего органа

Виды сверл и их назначение тесно связаны между собой. По виду рабочего органа различают следующие виды:

- Винтовое, или спиральное. Это одна из самых широко распространенных форм сверла. Ее применяют работы с самыми разными веществами. Универсальные сверла также имеют спиральный вид. Размеры их колеблются от десятых миллиметра до десятков сантиметров.

- Плоское или перьевое. Используется для отверстий в мягких веществах, дереве, пенобетоне. Рабочий орган — заточенная лопатка, в середине ее находится острый выступ для центровки.

- Глубокого сверления. Используются, если глубина отверстия больше диаметра, по меньшей мере, в пять раз. В теле сверла есть две винтовые полости, по ним в зону сверления подается смазочно-охлаждающая жидкость

- Одностороннего реза. Используется для мехобработки повышенной точности. Имеют опорную плоскость и пару рабочих кромок, находящихся по одну строну от продольной оси.

- Коронка. По форме представляет собой полый цилиндр, рез проводится нижней кромкой. В результате в материале прорезается кольцо, а внутри него располагается керн – цельный цилиндрический кусок материала. По окончании операции его требуется вытряхнуть из коронки.

- Центровочное. Для предварительного засверливания — наметки центра.

- Ступенчатое. Представляет собой ступенчатую цилиндрическую пирамиду. Прогрессивный вид оснастки, используется по листовому прокату для больших диаметров. При постепенном увеличении диаметра не деформируется лист.

Перьевое сверло

Сверло-коронка

Виды сверл также подразделяются по форме получающегося отверстия:

- конические виды — диаметр плавно уменьшается с глубиной;

- ступенчатые виды – диаметр уменьшается скачками;

- цилиндрические виды — диаметр постоянный по всей глубине.

Существуют и другие виды. Они используются для узкоспециальных случаев.

Цилиндрический хвостовик типа WELDON по DIN 1835В

Цилиндрические хвостовики типа Weldon предназначены для черновых и получистовых фрез, основным недостатком является повышенное биение режущих кромок за счет закрепления винтами в радиальном направлении. Следует отметить, что мнение о повышенном биении режущих кромок будет оправдано конструктивно только при сравнении с термопатронами и патронами типа Tribos. При использовании переходных цилиндрических цанг точность закрепления инструмента для патронов Tribos, гидравлических, гидропластных, цанговых, может быть ниже. Это создает возможности применения патронов Weldon в обоснованных случаях даже для чистового фрезерования. Погрешности закрепления для различных конструкций патронов приведены на рисунках 2, 3.

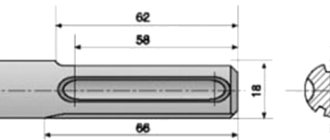

Конструкция хвостовика приведена на рисунке 4, размеры — в таблице 4.

Рис. 2. Максимальное биение режущих кромок фрез с цилиндрическими хвостовиками при закреплении в различных типах патронов c цилиндрическими цангами нормальной точности

Рис. 3. Максимальное биение режущих кромок фрез с цилиндрическими хвостовиками при закреплении в различных типах патронов c цилиндрическими цангами высокой точности

Рис. 4. Цилиндрический хвостовик по DIN 1835В

Таблица 4. Исполнительные размеры цилиндрического хвостовика типа Weldon

| dh5, мм | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 |

| L+2, мм | 36 | 40 | 45 | 48 | 50 | 56 | 60 | 70 | 80 | 90 |

| Ll-1 | 18 | 20 | 22,5 | 24 | 25 | 32 | 36 | 40 | 45 | 50 |

| h, мм | 6,6 | 8,4 | 10,4 | 14,2 | 18,2 | 23 | 30 | 38 | 47,8 | 60,8 |

| b+0,05, мм | 5,5 | 7 | 8 | 10 | 11 | 12 | 14 | 14 | 18 | 18 |

| b1+1 , мм | 17 | 19 | 19 | 23 | 23 | |||||

| а, мм | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 |

Хвостовики с лысками не допускается применять в термопатронах, гидропластных, гидравлических, цанговых. Для патронов, использующих для закрепления упругую деформацию (Tribos), их применение допускается. Их применение приведет к остаточным деформациям и соответственно к преждевременной потере точности. При обработке поверхностей большой протяженности в условиях интенсивных вибраций при закреплении фрез в патронах Weldon могут наблюдаться случаи самораскрепления крепежных винтов.

Рекомендации по выбору

Чтобы правильно подобрать инструмент, обеспечивающий наилучшую производительность и качество поверхности, нужно учитывать:

- характеристики материала детали;

- диаметр;

- глубину.

Важнейшими параметрами сверла являются:

- диаметр;

- длина;

- конструктивные особенности;

- вид и остроту заточки;

- материал рабочей части;

- цвет рабочей поверхности;

- баланс;

- назначение;

- совместимое оборудование.

Так, для хвостовика SDS потребуется соответствующий патрон, а для сверления большого диаметра в металлических заготовках необходим мощный низкооборотистый станок или дрель с высоким моментом.

Цилиндрический хвостовик с резьбой

Фрезы с цилиндрическими хвостовиками с резьбой в настоящее время находят ограниченное применение из-за сложности конструкций цанговых патронов и цанг с резьбой и высокого допустимого биения режущих кромок фрез. Область применения — черновое фрезерование.

Конструкция хвостовика приведена на рисунке 5, размеры — в таблице 5.

Рис. 5. Цилиндрический хвостовик с резьбой

Таблица 5. Исполнительные размеры цилиндрического хвостовика фрез с резьбой

| Dh6, мм | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 |

| L+2, мм | 36 | 40 | 45 | 48 | 50 | 56 | 60 | 70 | 80 | 90 |

| с, мм | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 |

| м | 8 | 10 | 12 | 16 | 20 | 24 | 30 | 38 | 47 | 60 |

| S, мм | 1 | 1,25 | 1,25 | 1,5 | 1,5 | 2 | 2 | 2 | 2 | 2 |

| l, мм | 8 | 10 | 12 | 14 | 14 | 16 | 16 | 20 | 20 | 20 |

Цвет поверхности сверла

По цвету поверхности можно многое сказать о материале, из которого изготовлен инструмент.

- Серый. Это просто сталь, причем недорогая. Такой вид сверла не подвергают дополнительной обработке, улучшающей режущие или прочностные свойства. Их имеет смысл использовать только тогда, когда требуется просверлить пару отверстий раз в две недели.

- Черный. Это результат упрочнения перегретым паром. Приличные, достаточно прочные массовые инструменты для бытового применения. Сохраняют доступность по цене

- Светло- золотистый. Такие инструменты прошли термообработку отпуском, которая существенно повышает прочность и снимает внутренние напряжения. Стоят заметно дороже, но цену свою оправдывают за счет долгого срока службы.

- Ярко- золотистый. В сплав добавлен титан. Это лучший вид сверл, доступных для домашнего применения. Титан снижает показатели трения, и, следовательно, нагрев. Это позволяет обеспечить отличный срок службы. Но соответственно растет и цена. Приобретение экономически оправдано при больших объемах работ.

Виды сверл по цвету поверхности

Общая закономерность – более дорогие сверла приходится реже менять. Если объем предстоящих работ существенный, то лучше не экономить и не закупать потом десятками дешевые сверла. Кроме экономии средств, будет сэкономлено бесценное время и заметно снижен риск порчи материала при поломке сверла.

Цилиндрический хвостовик с клиновой лыской

Данные хвостовики имеют более высокую надежность закрепления инструмента по сравнению с хвостовиками Weldon при обработке поверхностей большой протяженности в условиях вибраций.

Рис. 6. Цилиндрический хвостовик с клиновой лыской для инструмента диаметром от 6 до 20 мм

За счет клина при закреплении возникает осевая составляющая силы закрепления, противодействующая осевой составляющей силы фрезерования. Точность закрепления такая же, как для хвостовиков Weldon.

Конструкции хвостовиков для инструмента диаметром 6–20 мм приведены на рисунке 6, для диаметров 25–32 мм — на рисунке 7.

Исполнительные размеры хвостовиков приведены в таблице 6.

Рис. 7. Цилиндрический хвостовик с клиновой лыской для инструмента диаметром от 25 до 32 мм

Таблица 6. Исполнительные размеры хвостовиков с клиновой лыской

| d16 | b2 | b3 | h2H11 | l1–0+2 | l4–1+0 | l5 | r2min | |

| 6 | 4,3 | 5,1 | 36 | 25 | 18 | 1,2 | ||

| 8 | 5,5 | 6,9 | 36 | 25 | 18 | 1,2 | ||

| 10 | 7,1 | 8,5 | 40 | 28 | 20 | 1,2 | ||

| 12 | 8,2 | 10,4 | 45 | 33 | 22,5 | 1,2 | ||

| 14 | 8,1 | 12,7 | 45 | 33 | 22,5 | 1,2 | ||

| 16 | 10,1 | 14,2 | 48 | 36 | 24 | 1,6 | ||

| 18 | 10,8 | 16,2 | 48 | 36 | 24 | 1,6 | ||

| 20 | 11,4 | 18,2 | 50 | 38 | 25 | 1,6 | ||

| 25 | 13,6 | 9,3 | 23 | 24,1 | 56 | 44 | 32 | 1,6 |

| 32 | 15,5 | 9,9 | 30 | 31,2 | 60 | 48 | 35 | 1,6 |

Сверла для древесины

Отверстия малых диаметров (до 15 мм) в дереве, фанере , OSB можно спокойно проделывать и сверлом по металлу. Если же требуются повышенная точность и гладкость поверхности, применяют специальные сверла из углеродистой стали, обладающие особыми конструктивными элементами и не подходящие для обработки металлических деталей. Различают следующие виды:

- Спиральные. Обладают специфической заточкой, позволяющей получить лучшее качество поверхности.

- Винтовые. Обладают острой режущей гранью и сделаны в виде шнека. Это облегчает удаление стружки из отверстий большой глубины.

- Перьевые. Позволяют работать по большим диаметрам — до 50 мм. Дешевы и просты по конструкции. Качество поверхности и точность соблюдения размеров ниже, чем у винтовых.

- Корончатые. Имеют вид коронки. Диаметр достигает 150 мм.

Сверла для древесины

Конический хвостовик по DIN 69871 B для станков c ЧПУ с центральной подачей СОЖ через фланец

Хвостовик рекомендуется применять на концевых фрезах для черновой обработки и торцовых хвостовых как для чернового, так чистового (тонкого) фрезерования с подводом СОЖ через шпиндель станка.

Конструкция хвостовика приведена на рисунке 10, размеры — в таблице 11.

Рис. 10. Конический хвостовик по DIN 69871 B для станков c ЧПУ с центральной подачей СОЖ через фланец

Таблица 11. Исполнительные размеры конусов 7:24 для подвода СОЖ через фланец

| NC | el–0,1+0,1 | е2max | d5 | NC | el–0,1+0,1 | е2max | d5 |

| 30 | 21 | 5 | 4 | 45 | 35 | 6 | 5 |

| 40 | 27 | 5 | 4 | 50 | 42 | 7 | 6 |

Стержень скобы

Стяжка хвостовика сверла

Этот хвостовик был распространен до 1850 года и все еще находится в производстве. Сначала конический хвостовик просто вбивался в квадратное отверстие на конце сверла. Со временем были изобретены патроны различной конструкции, и современные патроны могут эффективно захватывать этот хвостовик и управлять им.

Было трудно найти ссылку на входящий угол конуса, но были измерены 7 различных долот, и все они имели входной угол 8 ± 0,25 градуса.

- Легко сделать в кузнице

- Допускаются очень широкие допуски (не очень точные)

- Умеренная передача крутящего момента, но без проскальзывания с круглыми хвостовиками

- Требуется соответствующий патрон

10. Конический хвостовик для станков c ЧПУ по стандарту Японии MAS BT403

Хвостовик рекомендуется применять на концевых фрезах для черновой обработки и торцовых хвостовых как для чернового, так чистового (тонкого) фрезерования на станках со шпинделем, выполненным по японскому стандарту МАS BT403. Степень точности хвостовика АТ3, наибольшие диаметры фрез приведены в таблице 13.

Конструкция хвостовика приведена на рисунке 13, размеры — в таблице 14.

Таблица 13. Рекомендуемые наибольшие диаметры фрез

| Обозначение хвостовика MAS ВТ403 | 50 | 45 | 40 |

| Наибольший диаметр фрезы, мм | 80 | 63 | 50 |

Рис. 13. Конический хвостовик для станков c ЧПУ по стандарту Японии MAS BT403

Таблица 14. Исполнительные размеры конусов 7:24 для программных станков по японскому стандарту MAS ВТ403

| ВТ | а±1 | bн12 | h2 | d | d1 | d2-0.5 | d3-0.1 |

| 40 | 2 | 16,1 | 21 | 44,45 | М16 | 53 | 63 |

| 45 | 3 | 19,3 | 26 | 57,15 | М20 | 73 | 85 |

| 50 | 3 | 25,7 | 31 | 69,85 | М24 | 85 | 100 |

| d4±0.5 | Dmax | h±0.1 | h1±0.1 | L-0.3 | L1min | L2-0.4 | d6 |

| 75,68 | 50 | 16,6 | 27 | 65,4 | 30 | 22,6 | 17 |

| 100,22 | 63 | 21,2 | 33 | 82,8 | 38 | 29,1 | 21 |

| 119,02 | 80 | 23,2 | 38 | 101,8 | 45 | 35,4 | 25 |

Лучшие производители

Репутация фирмы–изготовителя – весьма важный критерий при подборе сверла. Многие компании гордятся столетней и двухсотлетней историей безупречного качества.

Сверла Bosch

Многие эксперты — технологи сходятся на том, что наилучшим соотношением цена/производительность на сегодняшнем рынке обладают:

- Предприятия стран СНГ. Их продукция традиционно, со времен СССР, отличалась прочностью и долговечностью при низкой цене. К сожалению, они постепенно уходят с рынка

- Ruko при доступной цене обеспечивает достойное качество и широкий ассортимент конструкций, напыления, диаметров, длинны и заточек.

- Bosh. Стоит дороже, но обладает существенно большим ресурсом. Выгоден при больших объемах работ.

- Зубр. Достойная попытка возрождения славы советских инструментальщиков. Сочетает высокое качество и надежность с разумными ценами.

Конический хвостовик для станков c чпу типа HSK DIN 69893 форма А

Хвостовик рекомендуется применять на концевых фрезах для черновой обработки и торцовых хвостовых как для чернового, так чистового (тонкого) фрезерования. Наибольшие диаметры фрез приведены в таблице 15.

Конструкция хвостовика приведена на рисунке 14, размеры — в таблице 16.

В настоящее время для тяжелых работ дополнительно разработаны хвостовики HSK125 и HSK160.

Таблица 15. Рекомендуемые наибольшие диаметры фрез

| Обозначение хвостовика HSK-A | 100 | 80 | 63 | 50 | 40 | 32 |

| Наибольший диаметр фрезы, мм | 85 | 67 | 53 | 42 | 34 | 26 |

Рис. 14. Конический хвостовик для станков c ЧПУ типа HSK DIN 69893 форма А

Таблица 16. Исполнительные размеры конуса типа HSK-A по DIN 69893

| HSK-A | b1±0.04 | b2H10 | b3H10 | d1h10 | d2 | d5H11 | d10max | d11-0.1 |

| 32 | 7,05 | 7 | 9 | 32 | 24 | 20,5 | 26 | 26,5 |

| 40 | 8,05 | 9 | 11 | 40 | 30 | 25,5 | 34 | 34,8 |

| 50 | 10,54 | 12 | 14 | 50 | 38 | 32 | 42 | 43 |

| 63 | 12,54 | 16 | 18 | 63 | 48 | 40 | 53 | 55 |

| 80 | 16,04 | 18 | 20 | 80 | 60 | 50 | 67 | 70 |

| 100 | 20,02 | 20 | 22 | 100 | 75 | 63 | 85 | 92 |

| d12-0.1 | f1-0.1 | f 2min | f3±0.1 | h1-0.2 | l1-0.2 | l6js10 | r3±0.02 | |

| 37 | 20 | 35 | 16 | 13 | 16 | 8,92 | 1,38 | |

| 45 | 20 | 35 | 16 | 17 | 20 | 11,42 | 1,88 | |

| 59,3 | 26 | 42 | 18 | 21 | 25 | 14,13 | 2,38 | |

| 72,3 | 26 | 42 | 18 | 26,5 | 32 | 18,13 | 2,88 | |

| 88,8 | 26 | 42 | 18 | 34 | 40 | 22,85 | 3,88 | |

| 109,75 | 29 | 45 | 20 | 44 | 50 | 28,56 | 4,88 |

Сверла различного назначения — какие выбрать?

Нет ничего плохого в том, что при покупке дрели человек в первую очередь обращает внимание на удобство ее использования, на такие вещи как тип источника питания, мощность и функция удара, при условии, что полностью проверяется качество предлагаемых в наборе сверл. Даже самый лучший электроинструмент не будет выполнять свою функцию без правильно подобранного сверла. Оно должно быть адаптировано, в первую очередь, к типу обрабатываемого материала:

Дерево

Это очень популярный отделочный материал, поэтому его часто обрабатывают сверлом. Используемое сверло должно соответствовать твердости древесины и диаметру отверстия

. Среди наиболее часто используемых изделий из дерева можно выделить:

- Спиральные сверла — с их помощью просверливают отверстия диаметром от 3 до 30 мм. Поэтому они очень точны. Можно использовать их для развертывания и зенковки отверстий в древесине, а также для отделочных работ. Они оснащены двумя катушками для винтов, которые заканчиваются режущими лезвиями.

- Плоские сверла — также известные как перьевые сверла. Они используются для сверления отверстий большего размера (обычно до 45 мм) и не так точны, как спиральные сверла. Их конструкция не сложна. Они состоят из двух прямых катушек (лопастей). В отличие от спиральных сверл в них нет канавок, через которые стружка могла бы отводиться.

- Ружейные сверла

— предназначены для создания отверстий большой глубины и диаметра. У них есть трубки, которые заканчиваются катушкой, а также канавка для удаления стружки. Конструкция данных сверл отличается наличием центрирующего конуса. Его роль заключается в том, чтобы втягивать сверло в древесину, что позволяет стабилизировать инструмент и без труда проделать отверстие.

Металл

Это материал, который тверже дерева, поэтому для него требуются другие сверла. Для обработки металлических поверхностей стоит использовать следующие сверла

:

- Универсальные сверла

— они подойдут в основном для домашнего использования и, как следует из названия, позволяют проделывать отверстия в дереве, пластике и металле. Они идеально подходят для сверления алюминия, меди, латуни и мягких металлов.

- Сверла HSS

— для их производства используется быстросохнущая сталь. Они также универсальны по своей природе, так как используются для сверления металла, дерева и пластика. Широкие возможности применения и долговечность делают их очень популярными среди любителей и профессионалов.

- Конические сверла

— позволяют выполнять точное развертывание и сверление различных типов металлических листов, цветных металлов, пластмасс и нержавеющей стали. Если выбирать конические сверла с дополнительной градуировкой, можно получить больше возможностей их использования.

- Кобальтовые сверла, титановые сверла — они покрыты нитридом кобальта или титана, что увеличивает их твердость и прочность. Они отличаются высокой устойчивостью к истиранию и позволяют сверлить сложные материалы.

Бетон и камень

Эти материалы отличаются высокой твердостью, поэтому для их обработки стоит использовать твердосплавные сверла. Они имеют массивную форму и оснащены наконечником из карбида вольфрама, позволяющего сверлить твердые материалы. Сверла по бетону имеют характерную спираль с канавкой, по которой стекает обрабатываемый материал. Из-за своей конструкции их также называют сверлами с наконечником «бабочка».

Стекло

Если человек хочет получить точные отверстия в стекле, необходимо использовать сверла, специально предназначенные для этого материала. Лучше всего подойдут алмазные модели с конической структурой. Также для стекла подойдут следующие варианты:

- Сверла со стеклянным ребром — имеют характерное треугольное лезвие, которое позволяет с высокой точностью сверлить отверстия небольшого диаметра. Их можно использовать для обработки стекла и керамики.

- Трубчатые сверла по стеклу — имеют больший диаметр, чем сверла с ребром, что позволяет делать отверстия большего размера.

Конический хвостовик для станков c ЧПУ типа HSK DIN 69893 форма С

Хвостовик рекомендуется применять на концевых фрезах для черновой обработки и торцовых хвостовых как для чернового, так чистового (тонкого) фрезерования на станках с ручной сменой инструмента. Наибольшие диаметры концевых фрез приведены в таблице 17.

Конструкция хвостовика приведена на рисунке 15, размеры — в таблице 18.

Таблица 17. Рекомендуемые наибольшие диаметры концевых фрез

| Обозначение хвостовика HSK-C | 80 | 63 | 50 | 40 | 32 |

| Наибольший диаметр фрезы, мм | 67 | 53 | 42 | 34 | 26 |

Рис. 15. Конический хвостовик для станков c ЧПУ типа HSK DIN 69893 форма C

Таблица 18. Исполнительные размеры конуса типа HSK-C по DIN 69893

| HSK-C | d1H10 | d2 | d5H11 | d16 | l1-0.2 | l6js10 | f5-0.1 | b1 | r3±0.02 |

| 32 | 32 | 24 | 20,5 | 4 | 16 | 8,92 | 10 | 7,05 | 1,38 |

| 40 | 40 | 30 | 25,5 | 4,5 | 20 | 11,42 | 10 | 8,05 | 1,88 |

| 50 | 50 | 38 | 32 | 6 | 25 | 14,13 | 12,5 | 10,54 | 2,38 |

| 63 | 63 | 48 | 40 | 7,5 | 32 | 18,13 | 12,5 | 12,54 | 2,88 |

| 80 | 80 | 60 | 50 | 8,5 | 40 | 22,85 | 16 | 16,04 | 3,88 |

| 100 | 100 | 75 | 63 | 12 | 50 | 28,56 | 16 | 20,02 | 4,88 |

Как разобраться в маркировке

Маркировка может рассказать все о размете, типе и материале, из которого сделано сверло. Для малых диаметров (до 2 миллиметров) обозначения на сам инструмент не наносятся, маркируются коробочки, в которых он хранится.

Сверла от 2 до 3 мм имеют на хвостовике обозначение диаметра с точностью до десятых долей и о марке сплава, из которого они сделаны

Сверла толще 3 мм маркируются диаметром, обозначением материала и логотипом завода-изготовителя.

Расшифровка маркировки сверла NHD

К надписи могут добавлять дополнительные символы:

- Р — это быстрорежущие инструментальные сплавы;

- М — добавки молибдена;

- К — кобальтовые присадки;

- и т.д.

Многие иностранные изготовители наносят на хвостовик более подробные сведения:

- страна происхождения;

- лейбл производителя;

- марка инструментального сплава;

- диаметр;

- максимальный класс точности, достижимый этим инструментом;

- перечень материалов, рекомендованных для сверления.

Конический хвостовик для станков c ЧПУ типа HSK DIN 69893 форма Е

Хвостовик рекомендуется применять на концевых фрезах для черновой и чистовой обработки и торцовых хвостовых как для чернового, так и чистового (тонкого) фрезерования. Область применения хвостовика — станки для высокоскоростной обработки. Наибольшие концевых диаметры фрез приведены в таблице 19.

Конструкция хвостовика приведена на рисунке 16, а размеры — в таблице 20.

Таблииа 19. Рекомендуемые наибольшие диаметры концевых фрез

| Обозначение хвостовика HSK-E | 63 | 50 | 40 | 32 | 25 |

| Наибольший диаметр фрезы, мм | 53 | 42 | 34 | 26 | 20 |

Рис. 16. Конический хвостовик для станков c ЧПУ типа HSK DIN 69893 форма Е

Таблица 20. Исполнительные размеры конуса типа HSK-E по DIN 69893

| HSK-E | d1h10 | d2 | d4max | d5-0.1 | d6-0.1 | f1-0.1 | f2min | f3±0.1 | l1-0.2 | l4js10 |

| 25 | 25 | 19 | 20 | 22 | 28,5 | 10 | 20 | 4,5 | 13 | 7,21 |

| 32 | 32 | 24 | 26 | 26,5 | 37 | 20 | 35 | 16 | 16 | 8,92 |

| 40 | 40 | 30 | 34 | 34,8 | 45 | 20 | 35 | 16 | 20 | 11,42 |

| 50 | 50 | 38 | 42 | 43 | 59,3 | 26 | 42 | 18 | 25 | 14,13 |

| 63 | 63 | 48 | 53 | 55 | 72,3 | 26 | 42 | 18 | 32 | 18,13 |

Популярные марки инструментов от зарубежных производителей

Чтобы правильно подобрать импортное сверло для своих материалов, следует понять их систему обозначений. Наиболее распространены следующие виды обозначения:

HSS-R и HSS-G

Ими можно сверлить:

- стальные отливки, углеродистые и низколегированные сплавы;

- сплавы цветные;

- чугунные детали.

HSS-G Co 5

Для среднепрочных сталей:

- высокоуглеродистых;

- нержавейки;

- термически упрочненных;

- стойких к агрессивным средам;

- высоколегированных.

HSS-G TiAN/TiN

Сверла с титановым напылением и добавками соединений алюминия и азота. Отличаются высокой износостойкостью и защитой от коррозии.

Сверла марки HSS-G TiAN

Рекомендованы для работы с высокопрочными материалами

- чугуны с углеродом в шаровидной форме;

- высокопрочные бронзы и латуни;

- отливки под давлением

Существуют и другие виды инструментальной стали. Они служат для промышленных и узкоспециальных применений

Конический хвостовик Морзе

Хвостовик рекомендуется применять на концевых фрезах для черновой обработки и получистовой обработки. Преимущества — большой передаваемый крутящий момент и отсутствие осевого смещения фрезы под действием сил резания. Рекомендуемая степень точности — АТ3–АТ5. Недостатки — повышенное биение режущих кромок инструмента по сравнению с цилиндрическими хвостовиками.

Конструкция хвостовика приведена на рисунке 17, размеры — в таблице 21.

Хвостовики Морзе непригодны для фрез, работающих с частотами вращения более 6000 мин–1.

Рис. 17. Конуса Морзе для фрез

Таблица 21. Исполнительные размеры конусов Морзе

| № | d | d1 | d2 | d3 | a | Lmax | L1max | L2min | L3min | L4 |

| 0 | 9,45 | 9,2 | 6,4 | 3,0+1,2 | 53 | 50 | 4 | |||

| 1 | 12,065 | 12,2 | М6 | 9,4 | 3,5+1,4 | 57 | 53,5 | 16 | 22 | 5 |

| 2 | 17,780 | 18 | М10 | 14,6 | 5,0+1,4 | 69 | 64 | 24 | 31,5 | 5 |

| 3 | 23,825 | 24,1 | М12 | 19,8 | 5,0+1,7 | 86 | 81 | 24 | 33,5 | 7 |

| 4 | 31,267 | 31,6 | М16 | 25,9 | 6,5+1,9 | 109 | 102,5 | 32 | 42,5 | 9 |

| 5 | 44,399 | 44,7 | М20 | 35,7 | 6,5+1,9 | 136 | 129,5 | 40 | 52,5 | 10 |

Присоединительные места для торцовых фрез

Конструкции присоединительных мест торцовых фрез приведены на рисунках 18–20, размеры — в таблицах 22–25.

Для фрез больших диаметров присоединительные места можно выполнять как у инструмента с радиальным расположением пластин твердого сплава.

Рис. 18. Присоединительные места торцовых фрез

Таблица 22. Присоединительные места торцовых фрез

| D | dн6 | H | tн11 | bн11 | Lmin | d1min | d2min | dst |

| 32 | 16 | 40 | 8,4 | 5,6 | 19 | 13,5 | 8,4 | 32 |

| 40 | 16 | 40 | 8,4 | 5,6 | 19 | 13,5 | 8,4 | 32 |

| 50 | 22 | 40 | 10,4 | 6,3 | 20 | 18 | 11 | 40 |

| 63 | 22 | 40 | 10,4 | 6,3 | 20 | 18 | 11 | 42 |

| 80 | 27 | 50 | 12,4 | 7 | 22 | 20 | 13 | 52 |

| 100 | 32 | 50 | 14,4 | 8 | 25 | 27 | 17 | 62 |

| 125 | 40 | 63 | 16,4 | 9 | 29 | 32 | 21 | 72 |

Рис. 19. Присоединительные места торцовых фрез

Таблица 23. Присоединительные места торцовых фрез с радиальным расположением пластин твердого сплава

| D | h6 | H | tH11 | bH11 | Lmin | d1min | d2min | dst |

| 32 | 16 | 40 | 8,4 | 5,6 | 19 | 13,5 | 8,4 | 32 |

| 40 | 16 | 40 | 8,4 | 5,6 | 19 | 13,5 | 8,4 | 32 |

| 50 | 22 | 40 | 10,4 | 6,3 | 20 | 18 | 11 | 40 |

| 63 | 22 | 40 | 10,4 | 6,3 | 20 | 18 | 11 | 42 |

| 80 | 27 | 50 | 12,4 | 7 | 22 | 20 | 13 | 52 |

| 100 | 32 | 50 | 14,4 | 8 | 25 | 27 | 17 | 62 |

| 125 | 40 | 63 | 16,4 | 9 | 29 | 32 | 21 | 72 |

Таблица 24. Присоединительные места торцовых фрез с тангенциальным расположением пластин твердого сплава

| D | dн6 | H | tн11 | bн11 | Lmin | d1min | d2min | dst |

| 80 | 32 | 50 | 14,4 | 7 | 22 | 20 | 13 | 58 |

| 100 | 40 | 50 | 16,4 | 8 | 27 | 27 | 17 | 70 |

| 125 | 50 | 63 | 16,4 | 9 | 30 | 32 | 21 | 72 |

| 160 | 50 | 63 | 16,4 | 9 | 30 | 32 | 21 | 72 |

| 200 | 50 | 63 | 16,4 | 9 | 30 | 32 | 21 | 72 |

Рис. 20. Присоединительные места торцовых фрез больших диаметров

Таблица 25. Присоединительные места торцовых фрез

| D | D1 | dн6 | H | tH11 | bн12 | L | d1min | D2min | D3min | dst |

| 160 | 66,7 | 40 | 63 | 16,4 | 9 | 31 | 56 | 14 | 20 | 90 |

| 200 | 101,6 | 60 | 63 | 25,7 | 14 | 32 | 70 | 18 | 26 | 140 |

| 250 | 101,6 | 60 | 63 | 25,7 | 14 | 32 | 70 | 18 | 26 | 170 |

Сверла для каменных материалов

Обычные сверла не подходят, чтобы сверлить как бетон, кирпич или камень. Они быстро тупятся об имеющие абразивные свойства песчинки и частички камня. Кроме того, перед сверлом создается уплотненный слой из мельчайших частичек материала. По действием нагрева от трения этот слой спекается. Поэтому и само сверло, и технология сверления имеют свои особенности. К вращению инструмента добавляют возвратно-поступательное движение, дробящее материал. Так работают и ударная дрель, и более мощный перфоратор, и проходческий бур. В головку инструмента вплавляется чуть большая по диаметру пластина из особо твердого сплава (например, победита). Для больших диаметров и глубин применяют коронку с твердосплавными зубами или с вплавленными техническими алмазами.

Сверло по бетону