Перерабатывающей и горной промышленности работа ведется с камнями и твердыми горными породами, которые трудно поддаются дроблению. В таком случае требуется специальная дробилка, которая сможет быстро и качественно выполнить все поставленные работы. Но если речь идет о домашнем дроблении камня с целью оснащения частного предприятия, то подойдет устройство с небольшой мощностью, да и при желании его можно сделать своими руками.

Мини-дробилка для камня отличается практичностью, компактными размерами и комфортными функциональными особенностями для применения в соответствии с поставленными нормами.

Историческая справка

Издревле измельчением камней и других твердых материалов занимались вручную – сперва раскалывали кирками большие глыбы, затем дробили более мелкие молотковым инструментом. Первые попытки механизировать процесс датируются поздним средневековьем. Они представляют собой обитые металлом сваи, подвешенные на тросах и приводящиеся в движение силой течения реки.

С приходом эры паровых моторов возникают первые полноценные камнедробилки, схожие по принципу действия с современными. В них металлические площадки, валки или другие рабочие органы оказывали давление на материал до тех пор, пока он не раскрошиться на части.

Виды дробилок для камня

Для правильного налаживания производственного процесса нужно подобрать правильный тип дробилки, поскольку существуют разные виды с характерными техническими и функциональными особенностями:

- Молотковая дробилка для камня. Молотковая дробилка – это специальное устройство, которое разбивает камень, делая его нужной формы и структуры. Удары молотков цикличны, поэтому камень распадается на нужные кусочки, исключая при этом любые неточностей и неудобства. Отсутствие большого количества отходов и считается важным преимуществом.

- Конусная дробилка. Данное устройство позволяет легко и просто справиться с дроблением каменного материала, обеспечив при этом соответствующие удобства. Состоит система из двух конусов, между которыми есть пространство для перемещения камня с целью их дробления.

- Роторная дробилка. Устройство идеально подойдет для дробления твердых и мягких горных пород. Дробление осуществляется за счет ротора в системе, который отличается высокой мощностью, надежностью, качеством и, самое главное, технической исправностью. Отсутствие неточностей снижает количество отходов и выбраковки материала.

- Валковая дробилка. Устройство оснащено специальными валами, которые вращаются между собой с целью дробления камня и твердых горных пород. Устройства вращаются навстречу друг другу, благодаря чему дробление проводится равномерно и качественно, исключая при этом любые технические неточности.

- Щелковая дробилка. В конструкции устройства присутствуют прямоугольные плиты, через которые проходит камень с целью дробления и получения нужной формы и внешнего вида. Рабочее пространство имеет клинообразную форму для удобного движения камня с целью получения нужной структуры.

Если требуется маленькая дробилка для камня, то идеально подойдет молотковая система, так как она сочетает в себе практичность и удобство применения.

А также важным свойством считается мощность, благодаря которой перерабатываются твердая горная порода. Обеспечивается практичность и высокая производительность, которой будет вполне достаточно для небольшого домашнего цеха по переработке камня.

Устройство и применение щековых

Камнедробилки щекового типа встречаются во всех классах дробления и могут использоваться для измельчения любых материалов. Такие машины работают по принципу сжатия – подвижная щека прижимает исходный материал к скошенной неподвижной поверхности, формируя клинообразную камеру.

После дробления первичных валунов, их части под действием силы тяжести опускаются ниже, где вновь сдавливаются и крошатся на еще более мелкофракционные.

Среди щековых дробилок выделяют устройства с простым и сложным движением щеки. Первые надежнее и долговечнее, вторые же обеспечивают более однородную структуру готового материала.

В общем случае, доля пластинчатых частиц в продукте щековых камнедробилок достаточно высока, а размер гранул может варьироваться в широких пределах. Поэтому они рекомендуются лишь для чернового дробления, когда производительность и технологическая простота важнее качественных характеристик.

Как работает дробилка для щебня

Процесс дробления и производства щебня зависит от его физических свойств и размеров исходной породы, заданной производством. Исходный материал подаётся ковшевым погрузчиком или самосвалом в приёмный бункер питателя, после чего питатель подаёт материал на следующий этап технологической цепочки. Технологическая цепочка может включать в себя процессы дробления, рассева, промывки и т.д. После прохода породы всей технологической цепочки получается кубовидный щебень. В производстве щебня применяются щековая и конусная дробилка, а также дробильно-сортировочные комплексы.

Щековые дробилки для щебня и камня

Щековые дробилки используются для первичного дробления щебня и камня, чтобы понизить фракционный размер породы, из которой добывается щебень. Дробилка для камня от — это оптимальное решение для вашего производства.

Щековая дробилка СДС — 2,5/4 Щековая дробилка СДС — 4/6

Конусные дробилки для щебня

Конусные дробилки обычно используются для вторичного дробления материала и получения кубовидного щебня. В производстве щебня применяются конусные дробилки следующих марок: КСД 600, КСД 900, КСД 1200 и т.д.

Дробильно-сортировочные комплексы для щебня

Для переработки руды в щебень необходимо использовать комплекс дробильно-сортировочного оборудования или технологическую линию. Все технологические линии производятся индивидуально для каждого заказчика. В качестве возможного варианта дробильно-сортировочной установки для щебня вы можете ознакомиться с комплексом ДСУ-150.

Особенности конусных дробилок

Главным рабочим органом конусных дробилок является конусный пест, вращающийся внутри металлического колпака. Ось вращения конуса не совпадает с его геометрической осью, благодаря чему возникает эффект биения – ссыпающиеся в колпак камни прижимаются боковыми поверхностями песта к его сторонам, истираются и раздавливаются о них.

Процесс измельчения происходит в несколько этапов, ведь, как и в щековой дробилке, мелкие частицы не сразу ссыпаются вниз, а медленно продвигаются по рабочим поверхностям, измельчаясь все сильнее.

Конусные дробилки обеспечивают более качественное и равномерное измельчение материалов, чем щековые, однако разница в размерах исходной и конечной фракций у них не так велика.

Кроме того, подобные устройства быстрее изнашиваются, ведь эксцентриковая конструкция рабочего органа вызывает дополнительные нагрузки на подшипники его оси, а контактные поверхности подвержены осевым царапающим повреждениям.

Дробильный завод включает в свой состав дробильный и сортировочный цехи. Основные технологические операции в этих цехах выполняются дробильными и сортировочными машинами.

Каменный материал перерабатывают на щебень в камнедробильных машинах. В дорожном строительстве нашли применение щековые, конусные, валковые и молотковые камнедробильные машины. Для приготовления минерального порошка (известковой муки) применяют шаровые мельницы.

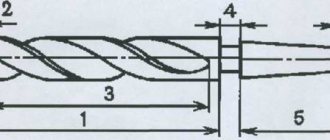

Рис. 0. Буровой инструмент станка ударно-канатного бурения: а — долото; б — ударная штанга; в — канатный замок; г — желонка: 1 — цилиндр; 2 — сферический клапан

Щековые дробилки в настоящее время являются наиболее распространенными камнедробильными машинами. Они просты по конструкции, надежны в работе и обладают большой производительностью, возможностью измельчения очень твердых материалов, дешевизной измельчения, хорошим качеством получаемого щебня.

В щековых камнедробилках камень дробится между неподвижной и подвижной челюстями (щеками), имеющими рифленую поверхность с относительно острыми или полукруглыми гранями, по принципу раздавливания и раскалывания, иногда совмещенного с истиранием, при периодическом нажатии подвижной челюсти на камень. Попадающий в загрузочное отверстие дробилки камень дробится постепенно. Раздробленные в верхней части куски камня проваливаются ниже, подвергаясь дальнейшему измельчению до величины, заданной шириной выходной щели. Щековые дробилки предназначаются в основном для крупного и среднего дробления.

Щебень для дорожных работ по крупности делится на следующие сорта: крупный — величиной 75—50 мм, нормальный— величиной 50—35 мм, мелкий — величиной 35—25 мм, клинец— величиной 25—15 мм, каменная мелочь — величиной 15—-5 мм и высевки — величиной менее 5 мм.

Щековые камнедробилки (рис. 1) классифицируются: 1) по характеру движения подвижной челюсти — с простым и сложным качанием, комбинированные; 2) по кинематической схеме передачи движения подвижной челюсти — на двухрычажные, однорычажные и кулачковые (роликовые) ; 3) по конструкции — на машины одиночного и двойного действия.

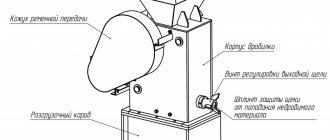

Основными частями каждой щековой дробилки являются: станина, главный эксцентриковый вал, главный шатун (в дробилках шатунно-рычажного типа), подвижная челюсть 4Г распорные плиты (одна или две), оттяжной механизм, регулирующий крупность щебня механизм, шкивы и маховики.

Щековая дробилка с простым качанием Щеки (рис. 2) имеет станину в форме коробки с усиливающими ребрами и отверстиями для фундаментных болтов. Эксцентриковый вал 6 опирается на продольные стенки станины и вра-.щается в двух подшипниках. На среднюю часть эксцентрикового вала свободно насажен шатун, а по концам насажены маховики. В нижней части шатуна имеются два гнезда, куда вставлены две распорные плиты.

При вращении эксцентрикового вала шатун совершает колебательные движения вверх и вниз и через распорные плиты передает качание подвижной челюсти, свободно сидящей на оси. На этой челюсти установлена рифленая дробящая плита. вторая дробящая плита установлена в станине дробилки. Для смягчения ударов и более равномерного распределения напряжения дробящие плиты закрепляются на свинцовых или асбестовых прокладках.

Выходную щель регулируют специальным механизмом. Челюсть после нажатия на камень возвращается под действием собственного веса и оттяжного прута с пружиной в первоначальное положение. Для предохранения дробилки от разрушения при попадании в нее предметов, которые не могут быть раздроблены, служит распорная задняя плита, ломающаяся при сверхнормальных перегрузках дробилки, или предохранительный механизм в нижней части шатуна. Производительность дробилок с простым качанием щеки колеблется в пределах от 3 до 250 мя/час и более.

Рис. 81. Схемы щековых камнедробилок: а — двухрычажная с простым качанием; б — однорычажная роликовая (кулачковая) с простым качанием; в — однорычажная со сложным качанием; г — щеко-вальцовая; д — однорычажная тройного действия с простым качанием; 1 — станина; 2 — главный эксцентриковый вал; 3 — главный шатун; 4 — подвижная челюсть

Камнедробилка со сложным качанием челюсти (рис. 83) состоит из стальной станины, на которой смонтирован на двух подшипниках эксцентриковый вал. На концах вала укреплены приводной шкив и маховик, а на эксцентричной части — челюсть 6, снабженная сменной дробящей плитой; такая же плита имеется на передней стенке станины. Боковые стенки станины защищены клиньями, закрепляющими неподвижную плиту.

При вращении вала подвижная челюсть совершает эллипсоидальное движение, периодически раздавливая камень между подвижной и неподвижной плитами.

Рис. 2. Щековая камнедробилка с простым качанием подвижной челюсти

Степень крупности дробления определяется шириной выходной щели, которую изменяют при помощи регулировочного механизма, имеющего набор пластин толщиной 10 и 20 мм, закладываемых между распорной плитой и станиной дробилки.

В некоторых дробилках величину щели регулируют двумя сопряженными клиньями. Дробилка приводится в действие от электродвигателя посредством клиноременной или ременной передачи. Для нормальной работы все трущиеся части должны регулярно смазываться жидкими маслами и консистентными смазками.

Конусные камнедробилки применяются для первичного и вторичного дробления каменных пород любой твердости. В конусных дробилках каменный материал дробят раздавливанием между неподвижным внешним и движущимся по окружности внутренним дробящим конусами.

Конусные камнедробилки могут быть классифицированы следующим образом: 1) дробилки с подвижным вертикальным валом (рис. 4), геометрическая ось которого описывает коническую поверхность; 2) дробилки с неподвижным вертикальным валом; 3) дробилки грибовидные с консольным валом (рис. 5).

Рис. 4. Конусная дробилка с подвижным вертикальным валом: 1 — дробящий конус; 2 — главный вал; 3 — стакан-эксцентрик; 4— колпак; 5—коническая зубчатая передача; 6 — шкив; 7— неподвижный конус, облицованный дробящими плитами: 8 — приемная горловина; 9— желоб для выхода щебня; В, С, Н — верхняя, средняя и нижняя части корпуса дробилки

Наибольшее распространение имеют дробилки первого и третьего типов. Дробилки третьего типа в основном предназначаются для дробления камня различной прочности и обеспечивают повышенную степень измельчения за счет большого числа качаний дробящего конуса, выполненного более пологим. Эти дробилки применяются главным образом для вторичного дробления. Конусные дробилки изготовляют производительностью от 45 до 800 т/час и более.

Основной частью конусной камнедробилки первого типа является главный вертикальный вал, на который насажен дробящий подвижной ребристый или гладкий конус. Вал имеет неподвижную точку подвеса в центре траверсы. Корпус дробящего конуса имеет футеровку (облицовку) из износоустойчивой (марганцовистой) стали.

Полость дробления, образуемая подвижным и неподвижным конусами, облицована броней из износоустойчивой марганцовистой стали.

Качание дробящему конусу передается от стакана эксцентрика, вращающегося в расточке нижней части станины. Нижний конец вала дробящего конуса входит в наклонную расточку стакана, эксцентричную относительно оси дробилки.

Рис. 5. Дробилка грибовидная с консольным валом: 1 — подпятник; 2 — стакан-эксцентрик; 3— сливное отверстие для масла; 4 — ведущая коническая шестерня; 5 — противовес; 6,7 — перегородки, предотвращающие попадание пыли в масляную полость; 8 — броневые плиты подвижного конуса; 9 — пружины предохранительного устройства; 10 — цинк, заполняющий зазор между броневыми плитами; 11 — броневые плиты неподвижного конуса; 12 — кольцо предохранительного устройства; 13 — кольцо для регулировки размера выходной щели; 14 — тарелка для равномерного распределения камня по всей загрузочной щели; 15 — бронзовый подпятник; 16 — подвижный дробящий конус; 17 — корпус дробилки; 18 — ведомая коническая шестерня; 19 — канал для масла

При вращении стакана эксцентрика геометрическая ось главного вала дробящего конуса описывает коническую поверхность с неподвижной точкой вверху и с отклонением в нижней части от вертикальной оси; при этом происходит дробление загруженного каменного материала. Вращение стакана — эксцентрика производится от конической передачи через шкив и ременную передачу от электродвигателя. Выгрузка раздробленного материала из дробилки происходит по наклонному желобу.

В конусной дробилке третьего типа, предназначенной для среднего дробления, дробящий конус насажен на консольный вал. Вал этот ввиду небольшой длины не имеет верхней точки подвеса, как в дробилке первого типа, а укреплен консольно нижней своей частью в стакане-эксцентрике. Благодаря этому отпадает надобность в тяжелой крестовине с лапами и в сложной конструкции подвески. Кроме того, при этом достигается весьма удобная и свободная загрузка камня по всей свободной периферии на верху дробилки.

Для восприятия веса вала и дробящего конуса служит большая шаровая поверхность, расположенная непосредственно под дробящим конусом. Вес стакана-эксцентрика воспринимается подпятником.

Дробилки второго типа на строительстве не применяются.

Конусные дробилки имеют следующие конструктивные и эксплуатационные преимущества по сравнению с щековыми: 1) производительность конусных дробилок в 2—3 раза больше производительности щековых; 2) при равной производительности конусные дробилки расходуют энергию на 1 г перерабатываемого материала в 1,5—2 раза меньше, чем щековые; 3) конусные дробилки более равномерно дробят материал (кубовидной формы), не образуя пыли; 4) конусные дробилки работают более плавно и спокойно; 5) степень измельчения дробимого материала у конусных дробилок более высокая, чем у щековых.

К недостаткам конусных дробилок следует отнести их значительный вес, большие габаритные размеры (особенно высота), сложность конструкции.

В последних конструкциях конусных дробилок (рис. 6) для регулирования размера выходящего из дробилки щебня, а также для предохранения дробилки от поломок при попадании недро-бимого куска используется гидравлическая система. Масло под давлением нагнетается под нижнюю часть главного вала или уходит из-под него. При этом вал с дробящим конусом может подниматься или опускаться.

Валковые камнедробилки применяют, главным образом, для мелкого (вторичного) дробления. При использовании этих дробилок наилучших результатов достигают при степенях измельчения прочных пород примерно 4: 1 и слабых и хрупких пород от 5: 1 до 10 : 1. Валковые дробилки работают по принципу непрерывного нажатия на камень и раздавливания его между

Рис. 6. Конусная дробилка с гидравлическим механизмом регулирования выпускной щели: 1 — тарелка-питатель; 2 — неподвижный конус; 3 — броневая плита; 4 — дробящий конус; 5 — главный вал; 6—эксцентрик; 7—коническая шестерня; 8 — крышка цилиндра гидравлической системы

лвумя валками, вращающимися навстречу друг другу с постоянной скоростью.

Валковые камнедробилки (рис. 87) подразделяются на следующие типы: 1) по конструктивному признаку — на машины с неподвижными подшипниками у одного валка и с подвижными у другого и машины с подвижными подшипниками у обоих валков; 2) по поверхности валка — на машины с гладкими и машины с рифлеными валками.

Рис. 7. Валковая дробилка

Валковая дробилка имеет жесткую раму, на которой смонтированы в подшипниках два рабочих вала с насаженными на них дробящими валками, и приводной вал.

На одном конце приводного вала закреплен приводной шкив, а на другом — шестерня, находящаяся в зацеплении с шестерней первого рабочего вала. Вращение второму рабочему валу передается от первого вала через шестерню с удлиненным зубом, находящуюся в зацеплении с подобной же шестерней, насаженной на конец второго рабочего вала. Подшипники второго рабочего вала можно передвигать на салазках, благодаря чему изменяется размер щели между дробящими валками. Положение подшипников второго вала фиксируется с одной стороны упорами, а с другой — пружинами. Пружины предохраняют дробилку от Поломки и дают возможность расширяться щели между валками при прохождении между ними посторонних недробимых предметов.

В камнедробилке устанавливают гладкие, рифленые или один гладкий и один рифленый валки. Рифленые валки обеспечивают большую степень дробления. Оба валка вращаются навстречу ДРУГ Другу и дробят поступающий продукт, размеры которого не соответствуют ширине выходной щели дробилки. Крупность поступающих кусков камня, которые могут быть захвачены валками, зависит от диаметра последних и ширины выходной щели Равномерность и- непрерывность в питании валковых дробилок обеспечивается поступлением материала с ленточного транспортера или с питателя. Производительность валковых дробилок — от 5 до 125 м/1час. Размер дробленого продукта — 0—300 мм.

Молотковые камнедробилки применяются для приготовления мелких сортов щебня или для предварительного измельчения известнякового камня, из которого впоследствии приготовляют минеральный порошок в шаровых мельницах.

Рис. 8. Молотковая дробилка: 1 — корпус; 2— ротор; 3 — молоток; 4— вал; 5 — загрузочная воронка; 6 — решетка

Эти дробилки широко применяются для дробления шлака и известны под названием шлакодробилок. В молотковых дробилках не рекомендуется измельчать вязкие или липкие материалы, а также материалы с большим содержанием влаги, так как такие материалы налипают на молотки. А^олотковые дробилки работают по принципу частых ударов, наносимых загружаемым в дробилку кускам камня быстро вращающимися свободно подвешенными или- жесткоукрепленными молотками.

Молотковые камнедробилки бывают одно- и многороторные.

Молотковая однороторная дробилка (рис. состоит из разъемного, стянутого болтами чугунного корпуса, внутри которого на горизонтальной оси вращается ротор, снабженный шар-нирно подвешенными молотками. Под ротором установлена разгрузочная (чаще колосниковая) решетка. Корпус, верхняя часть которого снабжена загрузочной воронкой, внутри выложен (облицован) сменными броневыми плитами.

Ротор дробилки состоит из отдельных пластин или дисков, насаженных на вал 4 и отделенных друг от друга распорными кольцами. Через отверстия дисков пропущены оси, на которые шарнирно насажены молотки из марганцовистой стали. Молотки в некоторых дробилках имеют симметричную форму и могут быть перевернуты по мере износа.

Установленная внутри корпуса под ротором разгрузочная решетка 6 образуется колосниками, зазор между которыми регулируется при помощи прокладок.

Горизонтальный вал дробилки вращается в роликовых подшипниках, закрепленных на боковых стенках корпуса. Дробилка приводится в действие от отдельного электродвигателя. Для работы ее устанавливают на фундаменте.

Эти дробилки дробят камни следующим образом. Материал, поступивший через загрузочную воронку в дробилку, разбивается ударами молотков быстро вращающегося ротора. По мере дробления материал попадает на решетку и проваливается через ее отверстия в виде готовой продукции. Дробилку нужно загружать равномерно и после того как главный вал будет вращаться с нормальным числом оборотов (указано в паспорте машины).

Двухроторные дробилки могут быть с роторами, поставленными рядом или один над другим; молотки крепятся шарнирно или жестко. Дробилки с жестко укрепленными молотками называют часто дробилками ударного действия. Обычно двухротор ные дробилки рассчитаны на большую производительность. При строительных работах такие машины используют для дробления твердых известняков (до 2000 кг/см2). Загружаются куски величиной до 650 мм и дробятся в деловой щебень со степенью дробления до 25. Производительность (для машины СМ-429) 100— 200 т. Мощность двигателей 2×55 кет. Основные узлы такой дробилки: два ротора, поставленных рядом, две верхние и две нижние колосниковые решетки, корпус, рама, дверь смотровая, загрузочная и разгрузочная воронки.

Шаровые мельницы применяются для очень мелкого (тонкого) измельчения каменных материалов—до размеров песчаных и пылевидных фракций (например, минеральный порошок).

Мельницы работают по принципу удара свободно падающими шарами и отчасти истиранием. Удары наносятся периодически, истирание же происходит непрерывно.

По типу цилиндрического барабана различают одно-, двух-и многокамерные мельницы.

По способу разгрузки материала мельницы делятся на следующие виды: а) мельницы со свободным выходом продукта через центральный патрубок в виде пустотелой шейки под давлением поступающего в мельницу материала; их называют мельницами с центральной разгрузкой; б) мельницы с выходом продукта через поперечную диафрагму внутри барабана (с периферийной или торцовой разгрузкой; в) мельницы с выходом продукта через наружное цилиндрическое сито (ситовые мельницы).

По характеру работы шаровые мельницы могут быть предназначены для сухого или мокрого измельчения.

Рис. 9. Однокамерная шаровая мельница

Горизонтально установленные мельницы, у которых продукт выходит через центральный патрубок, обычно используют для мокрого измельчения, так как при сухом измельчении их производительность очень мала.

Шаровая мельница может также работать с пропуском через нее горячего воздуха для сушки подлежащего дроблению материала.

Шаровая однокамерная мельница (рис. 9) применяется главным образом для мокрого измельчения материалов различной твердости.

Барабан мельницы представляет собой сварной цилиндр из листовой стали, закрытый с торцов стальными днищами. Днища отлиты заодно с полыми шейками, на которых барабан вращается в подшипниках опор.

Внутренние поверхности барабана и торцовые днища облицованы броневыми плитами из марганцовистой стали. В шейках обоих днищ укреплены воронки, одна из которых служит для загрузки материалов, а другая — для выхода материала из мельницы.

Материал загружают в мельницу при помощи специального питателя комбинированного типа. Мельница приводится в действие от двигателя через шестеренчатую передачу. Для этого на одном из торцов барабана укреплена приводная шестерня. Мельница может вращаться в любом направлении. Для изменения направления вращения необходимо только переставить питатель.

Шаровые двухкамерные мельницы применяются как для сухого, так и для мокрого измельчения материалов различной твердости при крупности загружаемых кусков не более 65 мм. Барабан мельницы представляет собой сварной цилиндр из листовой стали, закрытый с торцов литыми стальными днищами, несущими полые шейки. На полых шейках барабан вращается в опорных подшипниках. Внутри барабана установлены две диафрагмы: первая разделяет мельницу на две камеры, равные 1/3 и 2/3 объема барабана; вторая диафрагма расположена в конце барабана, около разгрузочной шейки.

Рис. 10. Двухкамерная шаровая мельница: 1 — бункер; 2 — питатель барабанного типа; 3— коренной подшипник; 4— съемочный люк; 5 — кожух барабана; 6 — зубчатый венец; 7 — полая шейка (цапфа); 8 — торцовое днище; 9 и 10 — стальные шары; 11 —диафрагма

В обе камеры загружают измельчающие тела различных размеров (в одной камере — тяжелые стальные шары, в другой — короткие стальные цилиндрики или шары малого диаметра).

Подлежащий измельчению материал подается питателем в загрузочную горловину передней полой шейки, откуда он поступает во внутреннюю полость первой камеры и измельчается тяжелыми стальными шарами.

При вращении барабана шары поднимаются, прижимаясь к внутренней поверхности облицовки под действием центробежной силы. Оторвавшись на некоторой высоте от облицовки под тяжестью собственного веса, шары падают вниз, дробя куски материала.

Материал измельчается не только от ударов шаров, но частично и вследствие истирания, поскольку вся масса, загружаю-тая барабан и состоящая из шаров и материала, постоянно находится в непрерывном движении.

Измельченный в первой камере материал продвигается к средней перегородке и через отверстия последней переходит во вторую камеру, где он дополнительно измельчается, после измельчения материал перемещается к разгрузочной шейке и выходит из мельницы в виде готового продукта.

Чтобы вместе с готовым продуктом не выходили единичные крупные куски камня, к разгрузочной шейке мельницы прикреплен барабанный грохот (сито). Грохот направляет камни в отдельный бункер, откуда они могут быть возвращены обратно в мельницу для измельчения (замкнутый цикл).

При мокром измельчении вместе с материалом в мельницу подается вода в количестве не менее 30—40% веса материала в зависимости от технологии измельчения того или иного продукта.

Разжиженный водой материал легко передвигается вдоль мельницы и в виде жидкой массы (пульпы) вытекает наружу через полую шейку мельницы.

Для сверхтонкого помола применяются вибрационные мельницы. Вибромельница состоит из корпуса, вибратора, опорной рамы и электродвигателя. Корпус мельницы с приваренными к нему угольниками опирается на пружины. Внутри мельница наполнена мелкими стальными шарами. В корпус мельницы непрерывно поступает измельчаемый материал. Внутри корпуса вращается вал вибратора. Когда вал вибратора вращается, он как бы раскачивает корпус мельницы, сообщая ему колебательные круговые движения. При работе мельницы шары захватывают измельчаемый материал со дна, поднимают его вверх и дробят, истирают его, ударяя друг о друга. Измельченный в мельнице материал выходит из нее непрерывно. Новыми методами дробления и помола являются: использование электрогидравлического эффекта JI. А. Юткина и ультразвуковых колебаний с частотой 10—100 кгц и более. Эффект Юткина основан на превращении электрической энергии непосредственно в механическую при пропускании высоковольтного разряда через воду.

Грохоты и сортировки. Одной из основных операций, выполняемых при переработке каменного и гравийного материала, является сортирование, выполняемое с целью предварительного отделения мелочи от камня, поступающего в дробилку, разделения раздробленного камня и гравийной смеси на отдельные сорта по размерам (фракции).

Крайне нерационально загружать в дробилку весь камень, добываемый в карьере. Поэтому рекомендуется сначала отделить (отсортировать) самые крупные и тяжелые куски на более грубых, но зато на более прочных, простых, дешевых устройствах, а затем направить их на дробление.

Сортирование, осуществляемое в ситах, решетах и колосниковых решетках путем пропускания смеси зерен материала через определенного размера отверстия в них, называется г р охоч е-„кем, а машины и устройства, предназначенные для этого, грохотами.

Сита изготовляются из тканых проволочных сеток, решета— из стальных листов со штампованными или сверленными отверстиями, а колосниковые решетки — из круглых стержней или колосников того или иного профиля, расположенных параллельно.

Грохоты классифицируются по следующим признакам: 1) по типу сортирующего устройства—на барабанные (рис. 11), колосниковые (рис. 12,(3), плоские (рис. 12,г); 2) по характеру движения рабочей части — на неподвижные (колосниковые, решетчатые), вращающиеся (барабанные), плоские качающиеся, гира-ционные или эксцентриковые (рис. 12,6), плоские вибрационные (инерционные) (рис. 12,в), ударного действия и электромагнитные.

Рис. 11. Барабанный грохот: 1 — рама; 2 — решето; 3 — привод

На дорожностроительных работах наибольшее распространение получили плоские эксцентриковые и вибрационные (инерционные) грохоты:

Неподвижные колосниковые грохоты имеют рабочую поверхность, состоящую из параллельных стальных трапецеидальных колосников, расположенных на одинаковом расстоянии один от другого. Колосники образуют уширенные книзу щели. Колосники скреплены между собой поперечными связями-гребенками или стальными болтами с прокладками. Область практического применения колосниковых грохотов ограничивается крупным грохочением с минимальной щелью между колосниками в 50 мм. Пользуясь колосниковыми грохотами, можно достигнуть лишь грубого разделения материалов на верхний и нижний сорта.

К верхнему сорту относят материал, который не прошел через грохот, а к нижнему — материал, прошедший через грохот. Грохочение было бы совершенным, если бы все частицы, у которых Размер меньше размера ячеек, прошли сквозь сито (или решето) и попали в нижний класс. В действительности часть зерен, у которых размер меньше размера ячеек, за время движения по ситу не успевает пройти сквозь его отверстия и остается в верхнем классе.

Выраженное в процентах отношение веса зерен нижнего класса, прошедших через сито, к весу всех зерен того же класса, содержащихся в продукте питания, называется коэффициентом эффективности или качества грохочения. Для точного сортирования колосниковые неподвижные грохоты непригодны и поэтому находят применение главным образом для вспомогательного грохочения перед крупным дроблением, при котором особая точность сортирования не является обязательной. Колосниковые грохоты обычно устанавливаются под углом.

Неподвижные решетчатые грохоты отличаются от неподвижных колосниковых грохотов тем, что имеют наклонную рабочую поверхность из штампованного листа толщиной 0,3—10 мм. Отверстия у штампованных решет чаще всего делают круглыми. Такие грохоты применяют главным образом на строительных и дорожных работах для грохочения гравия.

На решетчатых неподвижных грохотах можно разделять материал более точно, чем на колосниковых, так как отверстия их ограничивают размеры кусков в двух направлениях, а не в одном, как в колосниковых грохотах.

Недостатком штампованных решет является их сравнительно большой вес и небольшая световая поверхность.

Сита изготовляют из износоустойчивой стальной проволоки.

Для грохочения влажных материалов применяют щелевидные проволочные сита, у которых отношение длины щели к ее ширине равно (20-s- 30) : 1. Сита с прямоугольными отверстиями при соотношении сторон (2-5- 4) : 1 используют для грохочения сухих материалов. Такие сита обеспечивают более высокую производительность по сравнению с ситами с квадратными отверстиями.

Барабанные вращающиеся грохоты применяют для сухого и мокрого грохочения или используют в качестве промывочных агрегатов. Для обеспечения движения материала барабан наклоняют. Сортирование материала на несколько сортов достигается путем разделения барабана на несколько секций с постепенно увеличивающимися отверстиями или путем применения 2—3 барабанов, вставленных один в другой. В этом случае отверстия на рабочих поверхностях уменьшаются по направлению от внутренних к наружным.

Барабанные грохоты изготовляют с центральным валом (реже) или на роликах.

Недостатком барабанных грохотов является их меньшая в сравнении с плоскими грохотами производительность. В.барабанном грохоте работает только нижняя часть просеивающей поверхности, составляющая примерно Ve всей поверхности. Барабаниые грохоты громоздки, металлоемки и потребляют больше энергии; поэтому они вытесняются более совершенными эксцентриковыми и вибрационными.

Рис. 12. Схемы плоских грохотов:

Преимуществом барабанных грохотов является их спокойная работа и отсутствие сотрясений фундаментов. Барабанные грохоты часто применяются для сортировки с промывкой.

Плоские качающиеся грохоты обеспечивают лучшее качество грохочения, чем барабанные. Они более полно используют рабочую поверхность сита или решета, имеют большой коэффициент эффективности. Вес плоских грохотов и расходуемая энергия меньше, чем у барабанных. Высокое качество грохочения на плоских грохотах обеспечивается встряхивающим действием на материал. Плоские грохоты широко применяются при сортировке строительных материалов, используются как для мокрого, так и для сухого грохочения, причем в первом случае требуют значительного количества воды. Качающиеся грохоты непригодны для обработки глинистых материалов ввиду быстрого образования на решете глинистых комков шаровидной формы и забивания ими отверстий сита.

Рис. 13. Эксцентриковый грохот: 1 — электродвигатель; 2 — неподвижная рама; 3— подвижная рама

Вибрационные грохоты представляют собой устройства, в которых материал сортируется на вибрирующем плоском горизонтальном или наклонном сите. В зависимости от типа механизма, приводящего сито в движение, все вибрационные грохоты делятся на инерционные, с неуравновешенным шкивом, ударные кулачковые и электро-вибрационные.

Вибрационные колебания специальным механизмом (вибратором) передаются непосредственно ситу, натянутому на неподвижную раму грохота, или раме, на которой укреплено сито.

Рис. 14. Инерционный грохот: а — нейтральное положение грохота; б— правое крайнее положение грохота; в — левое крайнее положение грохота; 1 — листовые пружины; 2 — загрузочная воронка; 3 — щеки вибратора; 4 — вибратор; 5 — неуравновешенные массы

Число колебаний в минуту, а также направление их изменяется в зависимости от назначения грохота и типа вибрационного механизма.

Число колебаний в минуту в некоторых случаях доходит до <3600 (обычно — около 900—1500). Амплитуда изменяется в пределах от 0,5 до 12 мм.

Эксцентриковый грохот (рис. 93) состоит из неподвижной рамы, подвижной рамы с ситами, эксцентрикового механизма и привода.

Неподвижная рама устанавливается на опоры или подвешивается. Подвижная рама представляет собой открытый сверху короб, оборудованный двумя бортовыми стенками, скрепленными между собой поперечными связями и задней торцовой стенкой.

Между бортовыми стенками рамы установлены сита, прикрепленные к продольным бортам короба при помощи уголков и болтов.

Подвижная рама грохота подвешена на эксцентрично проточенных шейках вала при помощи двух кронштейнов и двух радиальных роликовых подшипников.

Концы рамы опираются на пружинные амортизаторы (в новых грохотах — на резиновые). Источником колебаний рамы является эксцентриковый вибратор, состоящий из эксцентрикового вала, коренных роликовых подшипников, маховиков-противовесов и роликовых подшипников подвижной рамы.

При вращении эксцентрикового вала рама грохота энергична встряхивается.

Колебания подвижной рамы уравновешиваются двумя противовесами, вследствие чего нагрузки не передаются на коренные подшипники и неподвижную раму грохота.

На инерционном грохоте (рис. 14) можно одновременно с просеиванием промывать материалы, загрязненные пылью, глиной и другими примесями.

Горизонтальный инерционный грохот состоит из неподвижной рамы, на которую при помощи трех пар рессор опирается вибрирующий корпус с натянутыми на нем в два яруса сетками. Рессоры наклонены к горизонту под углом 55°.

К корпусу грохота прикреплен болтами вибратор, состоящий из двух валов с неуравновешенными массами, вращающимися навстречу друг другу и расположенными в плоскости, наклоненной к горизонту под углом 55°. Один вал является ведомым, другой — ведущим. На последнем укреплен приводной шкив, вращаемый индивидуальным двигателем при помощи клиноремен-ной передачи. При вращении валов неуравновешенные массы создают инерционные силы. При направленных колебаниях корпуса грохота частицы материала подбрасываются на сите и перемещаются вдоль него скачками, периодически соприкасаясь с поверхностью просеивания и просеиваясь при падении.

Роторные

Принцип работы роторной дробилки основан на вращении оснащенного стальными лопатками (билами) ротора внутри сужающейся кольцевой камеры. Лопатки, сталкиваясь с камнями, либо сразу дробят их, либо отбрасывают на отбойную поверхность.

Каждая частица многократно ударяется о разные поверхности с разным ускорением, что приводит к равномерному, хотя и не слишком быстрому дроблению.

Главной сферой применения роторных дробилок является заготовка строительного сырья невысокой твердости. С их помощью можно получать качественный и однородный продукт. Главный недостаток подобной конструкции – малая долговечность бил.

Валковые

Валковые камнедробилки совмещают давящие нагрузки с режущими. Разнонаправленное движение их барабанов, оснащенных острыми зубцами, затягивает первичный материал внутрь, где он подвергается сильному сжатию и осевому истиранию, а также множественным ударам о режущие грани.

Благодаря дешевизне, открытой конструкции, простоте в обслуживании и ремонте валковые дробилки очень популярны на малых производствах. Они достаточно эффективны и обеспечивают высокую однородность продукта, однако склонны к быстрому износу.

В некоторых случаях площадь зубцов увеличивают, а их края не заостряют. Это снижает производительность дробилки, но увеличивает ее ресурс и дает возможность работать с более прочными породами и веществами.

Молотковые

Действие молотковых камнедробилок отдаленно схоже с действием роторных – также имеется быстро вращающийся барабан, расположенный внутри замкнутого корпуса и служащий основой для размещения рабочих органов.

Но в дробилках молоткового типа их роль играют не билы, а тяжелые стальные пластины, расположенные несимметрично в несколько рядов. Они поочередно наносят удары первичным частицам, разбивая их на более мелкие.

Камнедробилки молоткового типа встречаются достаточно редко, так как, несмотря на свою высокую производительность, не способны работать даже с породами средней твердости ввиду быстрого износа. Их применение оправдано лишь тогда, когда нужно быстро раскрошить мягкий материал на однородные гранулы.

Выбираем аппарат для бытового и профессионального использования

При выборе конкретной модели камнедробилки важно знать не только требуемую производительность и нюансы гранулометрии оборудования, но и ориентироваться в физических свойствах материалов, с которыми придется работать.

В первую очередь, речь идет о показателях твердости и абразивности. Зная эти свойства, а также бюджет на приобретение оборудования, можно определиться с необходимым типом рабочих органов.

Затем приступают к выбору шасси. Если камнедробилка будет установлена непосредственно в месте производства готового товара или полуфабриката из кускового сырья, лучше отдать предпочтение стационарным моделям, во всех остальных случаях стоит приобретать буксируемые дробилки. Использование самоходных устройств оправдано только в горнодобывающей промышленности, когда часовая производительность работ оценивается десятками тонн.

Где купить дробилку для щебня и камня?

В нашей компании вы можете купить дробилки для щебня и камня по низкой цене. Все дробилки разрабатываются индивидуально в соответствии с пожеланиями заказчика, и покупка дробилки для щебня от станет надёжным решением для вашего производства.

Роторные дробилки для щебня

Роторная дробилка СМД-5

(по ссылке — подробная техническая и конструкторская документация).

от 882 000р.

Машина для дробления на средние и мелкие фракции шлака металлургического, известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов, предел прочности которых не превышает 600 кгс/см2, а размер кусков 180 мм.

Технические характеристики роторной дробилки СМД-5

Технические характеристики роторной дробилки СМД-5*** | ||

| Параметры | Значения* | |

| Расчетная производительность, т/ч | 8* | |

| Входящая фракция dн, мм | 180* | |

| Габаритные размеры, мм: | 1800х734х1520 | |

| Масса, кг | 1040 | |

| Установленная мощность, кВт | 11 | |

| Линейная скорость бил ротора, м/с | 26 | |

| Длина и диаметр ротора с установленными билами, мм | 200/500 | |

| Размеры загрузочного окна, мм | 430х220 | |

* — параметры могут изменяться в зависимости от физических свойств материала. ** — зависит от требований Заказчика. Размер получаемой фракции зависит от зазора между валками. ***- все значения являются расчётными, или взятыми на основе тех материалов с которыми использовалась дробилка. **** — фракция может меняться в сторону увеличения крупности путем разведения валков. Узнать условия получения цены и индивидуальной скидки можно по телефону 8-800-700-46-86

[свернуть]

Роторная дробилка СМД-10

(по ссылке — подробная техническая и конструкторская документация).

от 1 176 000р.

Машина для дробления на средние и мелкие фракции шлака металлургического, известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов, предел прочности которых не превышает 600 кгс/см2, а размер кусков 350 мм

Технические характеристики роторной дробилки СМД-10

Технические характеристики роторной дробилки СМД-10*** | ||

| Параметры | Значения* | |

| Расчетная производительность, т/ч | 12* | |

| Входящая фракция dн, мм | 380* | |

| Габаритные размеры, мм: | 1800?933?1520 | |

| Масса, кг | 1330 | |

| Установленная мощность, кВт | 11 | |

| Линейная скорость бил ротора, м/с | 26 | |

| Длина и диаметр ротора с установленными билами, мм | 400/500 | |

| Размеры загрузочного окна, мм | 430х420 | |

* — параметры могут изменяться в зависимости от физических свойств материала. ** — зависит от требований Заказчика. Размер получаемой фракции зависит от зазора между валками. ***- все значения являются расчётными, или взятыми на основе тех материалов с которыми использовалась дробилка. **** — фракция может меняться в сторону увеличения крупности путем разведения валков. Узнать условия получения цены и индивидуальной скидки можно по телефону 8-800-700-46-86

[свернуть]

Роторная дробилка СМД-75А

(по ссылке — подробная техническая и конструкторская документация).

от 5 400 000р.

Машина для дробления на средние и мелкие фракции шлака металлургического, известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов, предел прочности которых не превышает 600 кгс/см2, а размер кусков 300 мм.

Технические характеристики роторной дробилки СМД-75А

Технические характеристики роторной дробилки СМД-75А*** | ||

| Параметры | Значения* | |

| Расчетная производительность, м3/ч | 135* | |

| Входящая фракция dн, мм | 300* | |

| Габаритные размеры, мм: | 2700х2800х2100 | |

| Масса, кг | 10000 | |

| Установленная мощность, кВт | 132 | |

| Ширина разгрузочного окна, мм | 16х200 | |

| Ширина загрузочного окна, мм | 1000х500 | |

* — параметры могут изменяться в зависимости от физических свойств материала. ** — зависит от требований Заказчика. Размер получаемой фракции зависит от зазора между валками. ***- все значения являются расчётными, или взятыми на основе тех материалов с которыми использовалась дробилка. **** — фракция может меняться в сторону увеличения крупности путем разведения валков. Узнать условия получения цены и индивидуальной скидки можно по телефону 8-800-700-46-86

[свернуть]

Роторная дробилка СМД-85А

(по ссылке — подробная техническая и конструкторская документация).

от 3 600 000р.

Машина для дробления на средние и мелкие фракции шлака металлургического, известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов.

Фото дробилки СМД-85А

[свернуть]

Технические характеристики роторной дробилки СМД-85А

Технические характеристики роторной дробилки СМД-85А*** | ||

| Параметры | Значения* | |

| Расчетная производительность, м3/ч | 60* | |

| Входящая фракция dн, мм | 400* | |

| Габаритные размеры, мм: | 2500х1700х2150 | |

| Масса, кг | 6000 | |

| Установленная мощность, кВт | 45 | |

| Ширина разгрузочного окна, мм | 16 х 160 | |

| Ширина загрузочного окна, мм | 630 х 550 | |

* — параметры могут изменяться в зависимости от физических свойств материала. ** — зависит от требований Заказчика. Размер получаемой фракции зависит от зазора между валками. ***- все значения являются расчётными, или взятыми на основе тех материалов с которыми использовалась дробилка. **** — фракция может меняться в сторону увеличения крупности путем разведения валков. Узнать условия получения цены и индивидуальной скидки можно по телефону 8-800-700-46-86

[свернуть]

Роторная дробилка СМД-86А

(по ссылке — подробная техническая и конструкторская документация).

от 7 200 000р.

Машина для дробления на средние и мелкие фракции шлака металлургического, известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов.

Технические характеристики роторной дробилки СМД-86А

Технические характеристики роторной дробилки СМД-86А*** | ||

| Параметры | Значения* | |

| Расчетная производительность, м3/ч | 135* | |

| Входящая фракция dн, мм | 600* | |

| Габаритные размеры, мм: | 3200х2350х2800 | |

| Масса, кг | 15000 | |

| Установленная мощность, кВт | 110 | |

| Ширина разгрузочного окна, мм | 25-250 | |

| Ширина загрузочного окна, мм | 1000-875 | |

* — параметры могут изменяться в зависимости от физических свойств материала. ** — зависит от требований Заказчика. Размер получаемой фракции зависит от зазора между валками. ***- все значения являются расчётными, или взятыми на основе тех материалов с которыми использовалась дробилка. **** — фракция может меняться в сторону увеличения крупности путем разведения валков. Узнать условия получения цены и индивидуальной скидки можно по телефону 8-800-700-46-86

[свернуть]

Роторная дробилка ДР-50

от 4 920 000р.

ДР 50-роторная дробилка нового образца производства Тульские машины. Дробилка отличается от старых моделей введением новых конструктивных решений и более высокой производительностью.. Машина предназначена для дробления на средние и мелкие фракции известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов с входящим куском 280мм. А так же идеально подходит для выпуска кубовидного щебня товарных фракций

Технические характеристики роторной дробилки ДР-50

Технические характеристики роторной дробилки ДР-50*** | ||

| Параметры | Значения* | |

| Диаметр ротора, мм | 840 | |

| Длина ротора, мм | 800 | |

| Максимальный размер загружаемого материала, мм | 280 | |

| Ширина разгрузочной щели, мм | 10-50 | |

| Производительность max, м.куб/час | 66 | |

| Мощность привода, кВт | 75 | |

| Масса, кг | 8105 | |

* — параметры могут изменяться в зависимости от физических свойств материала. ** — зависит от требований Заказчика. Размер получаемой фракции зависит от зазора между валками. ***- все значения являются расчётными, или взятыми на основе тех материалов с которыми использовалась дробилка. **** — фракция может меняться в сторону увеличения крупности путем разведения валков. Узнать условия получения цены и индивидуальной скидки можно по телефону 8-800-700-46-86

[свернуть]

Роторная дробилка ДР-100

от 7 800 000р.

ДР 100-роторная дробилка нового образца производства Тульские машины. Дробилка отличается от старых моделей введением новых конструктивных решений и более высокой производительностью. Машина предназначена для дробления на средние и мелкие фракции известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов с входящим куском 350мм. А так же идеально подходит для выпуска кубовидного щебня товарных фракций.

Технические характеристики роторной дробилки ДР-100

Технические характеристики роторной дробилки ДР-100*** | ||

| Параметры | Значения* | |

| Диаметр ротора, мм | 1020 | |

| Длина ротора, мм | 1000 | |

| Максимальный размер загружаемого материала, мм | 350 | |

| Ширина разгрузочной щели, мм | 10-50 | |

| Производительность max, м.куб/час | 70 | |

| Мощность привода, кВт | 110 | |

| Масса, кг | 12721 | |

* — параметры могут изменяться в зависимости от физических свойств материала. ** — зависит от требований Заказчика. Размер получаемой фракции зависит от зазора между валками. ***- все значения являются расчётными, или взятыми на основе тех материалов с которыми использовалась дробилка. **** — фракция может меняться в сторону увеличения крупности путем разведения валков. Узнать условия получения цены и индивидуальной скидки можно по телефону 8-800-700-46-86

[свернуть]

Роторная дробилка ДР-150

от 9 720 000р.

ДР 150-роторная дробилка нового образца производства Тульские машины. Дробилка отличается от старых моделей введением новых конструктивных решений и более высокой производительностью. Машина предназначена для дробления на средние и мелкие фракции известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов с входящим куском 350мм. А так же идеально подходит для выпуска кубовидного щебня товарных фракций.

Технические характеристики роторной дробилки ДР-150

Технические характеристики роторной дробилки ДР-150*** | ||

| Параметры | Значения* | |

| Диаметр ротора, мм | 1240 | |

| Длина ротора, мм | 1000 | |

| Максимальный размер загружаемого материала, мм | 350 | |

| Ширина разгрузочной щели, мм | 10-80 | |

| Производительность, max, м.куб/час | 100 | |

| Мощность привода, кВт | 160 | |

| Масса, кг | 16109 | |

* — параметры могут изменяться в зависимости от физических свойств материала. ** — зависит от требований Заказчика. Размер получаемой фракции зависит от зазора между валками. ***- все значения являются расчётными, или взятыми на основе тех материалов с которыми использовалась дробилка. **** — фракция может меняться в сторону увеличения крупности путем разведения валков. Узнать условия получения цены и индивидуальной скидки можно по телефону 8-800-700-46-86

[свернуть]

Роторная дробилка ДР-250

от 12 600 000р.

ДР 150-роторная дробилка нового образца производства Тульские машины. Дробилка отличается от старых моделей введением новых конструктивных решений и более высокой производительностью. Машина предназначена для дробления на средние и мелкие фракции известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов с входящим куском 600мм. А так же идеально подходит для выпуска кубовидного щебня товарных фракций.

Технические характеристики роторной дробилки ДР-250

Технические характеристики роторной дробилки ДР-250*** | ||

| Параметры | Значения* | |

| Диаметр ротора, мм | 1320 | |

| Длина ротора, мм | 1500 | |

| Максимальный размер загружаемого материала, мм | 600 | |

| Ширина разгрузочной щели, мм | 20-100 | |

| Производительность max, м.куб/час | 250 | |

| Мощность привода, кВт | 160-400 | |

| Масса, кг | 20980 | |

* — параметры могут изменяться в зависимости от физических свойств материала. ** — зависит от требований Заказчика. Размер получаемой фракции зависит от зазора между валками. ***- все значения являются расчётными, или взятыми на основе тех материалов с которыми использовалась дробилка. **** — фракция может меняться в сторону увеличения крупности путем разведения валков. Узнать условия получения цены и индивидуальной скидки можно по телефону 8-800-700-46-86

[свернуть]

Роторная дробилка ДР-350

от 19 500 000р.

ДР 150-роторная дробилка нового образца производства Тульские машины. Дробилка отличается от старых моделей введением новых конструктивных решений и более высокой производительностью. Машина предназначена для дробления на средние и мелкие фракции известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов с входящим куском 700мм. А так же идеально подходит для выпуска кубовидного щебня товарных фракций.

Технические характеристики роторной дробилки ДР-350

Технические характеристики роторной дробилки ДР-350*** | ||

| Параметры | Значения* | |

| Диаметр ротора, мм | 1515 | |

| Длина ротора, мм | 1500 | |

| Максимальный размер загружаемого материала, мм | 700 | |

| Ширина разгрузочной щели, мм | 40-140 | |

| Производительность max, м.куб/час | 300 | |

| Мощность, кВт | 250-630 | |

| Масса, кг | 32015 | |

* — параметры могут изменяться в зависимости от физических свойств материала. ** — зависит от требований Заказчика. Размер получаемой фракции зависит от зазора между валками. ***- все значения являются расчётными, или взятыми на основе тех материалов с которыми использовалась дробилка. **** — фракция может меняться в сторону увеличения крупности путем разведения валков. Узнать условия получения цены и индивидуальной скидки можно по телефону 8-800-700-46-86

[свернуть]

Щековые дробилки

Щековая лабораторная дробилка ЩД-10

(по ссылке — подробная техническая и конструкторская документация).

от 504 000р.

Дробилка щековая лабораторная ЩД-10 предназначена для дробления руд, полезных ископаемых, шлаков и иных материалов различной прочности. Дробилка лабораторного класса, которое применяется в различных отраслях промышленности, в том числе: горнодобывающей, металлургической, строительной и химической.

Фотографии дробилки ЩД-10

[свернуть]

Устройство дробилки ЩД-10

[свернуть]

Технические характеристики дробилки ЩД-10

Технические характеристики дробилки ЩД-10*** | ||

| Параметры | Значения* | |

| Производительность, кг/ч | До 500** | |

| Размеры загрузочного окна, мм | 100х200 | |

| Крупность исходного материала, мм, не более | 70 | |

| Диапазон регулировки выходной щели, мм | 3-25 | |

| Объем приемной емкости, л | 20 | |

| Габаритные размеры (L×B×H), мм | 735х470х915 | |

| Мощность электродвигателя, кВт | 2,2 | |

* — параметры могут изменяться в зависимости от физических свойств материала. ** — зависит от требований Заказчика. Размер получаемой фракции зависит от зазора между валками. ***- все значения являются расчётными, или взятыми на основе тех материалов с которыми использовалась дробилка. **** — фракция может меняться в сторону увеличения крупности путем разведения валков. Узнать условия получения цены и индивидуальной скидки можно по телефону 8-800-700-46-86

[свернуть]

Щековая дробилка СДС-1,5/2,5 (СМД 115)

(по ссылке — подробная техническая и конструкторская документация).

от 1 056 000р.

Применяется для дробления разнообразных минеральных пород. Обычно используется в совокупности с пластинчатым питателем и ленточным транспортёром для отсыпки дроблёного материала.

Технические характеристики дробилки щековой СДС 1,5/2,5 (СМД 115)

Технические характеристики дробилки щековой СДС 1,5/2,5 (СМД 115)*** | ||

| Параметры | Значения* | |

| Габаритные размеры (L×B×H), мм | 1272х1090х109 | |

| Напряжение электропитания, В/Гц | 380/50 | |

| Потребляемая мощность, кВт | 5,5 | |

| Производительность, т/ч | до 5 | |

| Максимальная фр. на Вх, мм | 150 | |

| Фракция на Вых, мм | 5-40 | |

| Масса, кг | 1150 | |

* — параметры могут изменяться в зависимости от физических свойств материала. ** — зависит от требований Заказчика. Размер получаемой фракции зависит от зазора между валками. ***- все значения являются расчётными, или взятыми на основе тех материалов с которыми использовалась дробилка. **** — фракция может меняться в сторону увеличения крупности путем разведения валков. Узнать условия получения цены и индивидуальной скидки можно по телефону 8-800-700-46-86

[свернуть]

Дробилка щековая СДС-2,5/4

(по ссылке — подробная техническая и конструкторская документация).

от 2 100 000р.

Данная щековая дробилка превосходно подойдёт для дробления отходов кирпичного производства, также может использоваться на лабораторных карьерных участках. Преимущество данной дробилки заключается в том, что за одну стадию дробления возможно получение продукта из фракции 210 мм гравий крупностью до 20 мм. Данный гравий может применяться как добавка в бетон, также может использоваться для отсыпки дорог.

Фото дробилки щековой СДС-2,5/4

[свернуть]

Технические характеристики дробилка щековая СДС-2,5/4

Технические характеристики дробилка щековая СДС-2,5/4*** | ||

| Параметры | Значения* | |

| Расчетная производительность, м3/ч (при ширине разгрузочной щели, мм) | 3,5 — 14* | |

| Входящая фракция (max), мм | 210 | |

| Размер загрузочного отверстия, мм | 250х400 | |

| Частота вращения эксцентрикового вала, об/мин | 375* | |

| Габаритные размеры (L×B×H), мм | 1800×1146×1614 | |

| Электродвигатель: | ||

| Мощность, кВт | 18,5 | |

| Частота вращения, об/мин | 1000* | |

| Напряжение, В | 380 | |

| Масса, кг | 2550 | |

* — параметры могут изменяться в зависимости от физических свойств материала. ** — зависит от требований Заказчика. Размер получаемой фракции зависит от зазора между валками. ***- все значения являются расчётными, или взятыми на основе тех материалов с которыми использовалась дробилка. **** — фракция может меняться в сторону увеличения крупности путем разведения валков. Узнать условия получения цены и индивидуальной скидки можно по телефону 8-800-700-46-86

[свернуть]

Дробилка щековая СДС-2,5/9 (СМД 108А)

(по ссылке — подробная техническая и конструкторская документация).

от 3 858 000р.

Данная щековая дробилка предназначена для дробления гранитов, базальтов, кварцитов, песчаников, известняков, других горных пород и руд. Применяется для дробления крупных и средних кусков пород и является одной из самых надежных среди дробилок данного типа.

Фото дробилки щековой СДС 2,5/9 (СМД 108А)

[свернуть]

Технические характеристики дробилка щековая СМД 108А

Технические характеристики дробилка щековая СМД 108А*** | ||

| Параметры | Значения* | |

| Расчетная производительность, м3/ч | 17-35* | |

| Входящая фракция (max), мм | 210 | |

| Диапазон регулирования выходной щели, мм | 25-60 | |

| Мощность электродвигателя, кВт | 45 | |

| Напряжение, В | 380 | |

| Масса, кг | 5000 | |

* — параметры могут изменяться в зависимости от физических свойств материала. ** — зависит от требований Заказчика. Размер получаемой фракции зависит от зазора между валками. ***- все значения являются расчётными, или взятыми на основе тех материалов с которыми использовалась дробилка. **** — фракция может меняться в сторону увеличения крупности путем разведения валков. Узнать условия получения цены и индивидуальной скидки можно по телефону 8-800-700-46-86

[свернуть]

Дробилка щековая СДС-4/9 (СМД 109)

(по ссылке — подробная техническая и конструкторская документация).

от 5 280 000р.

СДС 4/9 — основательная щековая дробилка. Применяется для дробления разнообразных минеральных пород. Обычно используется в совокупности с пластинчатым питателем и ленточным транспортёром для отсыпки дроблёного материала. Данную щековую дробилку можно устанавливать на карьерной площадке как под навесом так и под открытым небом.

Фото дробилки щековой СДС-4/9

[свернуть]

Технические характеристики дробилка щековая СДС-4/9

Технические характеристики дробилка щековая СДС-4/9*** | ||

| Параметры | Значения* | |

| Расчетная производительность, м3/ч (при ширине разгрузочной щели, мм) | от 20 до 55 | |

| Входящая фракция (max), мм | 340 | |

| Размер загрузочного отверстия, мм | 400х900 | |

| Частота вращения эксцентрикового вала, об/мин | 325 | |

| Габаритные размеры (L×B×H), мм | 2650х3019х2022 | |

| Электродвигатель: | ||

| — мощность, кВт | 45 | |

| — частота вращения, об/мин | 1000* | |

| — напряжение, В | 380 | |

| Масса, кг | 10890 | |

* — параметры могут изменяться в зависимости от физических свойств материала. ** — зависит от требований Заказчика. Размер получаемой фракции зависит от зазора между валками. ***- все значения являются расчётными, или взятыми на основе тех материалов с которыми использовалась дробилка. **** — фракция может меняться в сторону увеличения крупности путем разведения валков. Узнать условия получения цены и индивидуальной скидки можно по телефону 8-800-700-46-86

[свернуть]

Дробилка щековая СДС-6/9 (СМД 110А)

(по ссылке — подробная техническая и конструкторская документация).

от 8 190 000р.

Щековая дробилка предназначена для дробления гранитов, базальтов, кварцитов, песчаников, известняков, других горных пород и руд.

Технические характеристики дробилки щековой СДС 6/9 (СМД 110А)

Технические характеристики дробилки щековой СДС 6/9 (СМД 110А)*** | ||

| Параметры | Значения* | |

| Расчетная производительность, м3/ч | 105* | |

| Входящая фракция (max), мм | 500 | |

| Диапазон регулирования выходной щели, мм | 75-135 | |

| Габаритные размеры (L×B×H), мм | 3608х3310х2437 | |

| Мощность электродвигателя, кВт | 75 | |

| Напряжение, В | 380 | |

| Масса, кг | 21000 | |

* — параметры могут изменяться в зависимости от физических свойств материала. ** — зависит от требований Заказчика. Размер получаемой фракции зависит от зазора между валками. ***- все значения являются расчётными, или взятыми на основе тех материалов с которыми использовалась дробилка. **** — фракция может меняться в сторону увеличения крупности путем разведения валков. Узнать условия получения цены и индивидуальной скидки можно по телефону 8-800-700-46-86

[свернуть]

Конусные дробилки

Конусная дробилка КД-900

от 7 200 000р.

Конусная дробилка Кд-900 служит для измельчения прочных и высокопрочных горных пород и других материалов на предварительных и основных этапах дробления.

Фото дробилки КД-900

[свернуть]

Технические характеристики дробилки КД-900

Технические характеристики дробилки КД-900*** | ||

| Параметры | Значения* | |

| Диаметр дробящего конуса, мм | 900 | |

| Максимальный размер загружаемого материала, мм | 115 | |

| Диапазон регулирования выходной щели, мм | 15-50 | |

| Производительность, м³/ч | 48-86 | |

| Мощность двигателя основного привода, кВт | 55 | |

| Масса, кг | 9800 | |

* — параметры могут изменяться в зависимости от физических свойств материала. ** — зависит от требований Заказчика. Размер получаемой фракции зависит от зазора между валками. ***- все значения являются расчётными, или взятыми на основе тех материалов с которыми использовалась дробилка. **** — фракция может меняться в сторону увеличения крупности путем разведения валков. Узнать условия получения цены и индивидуальной скидки можно по телефону 8-800-700-46-86

[свернуть]

Конусная дробилка КД-1200

от 16 920 000р.

Конусная дробилка КД-1200 подходит для дробления высокопрочных горных пород, а также нерудных материалов с пределом прочности до 300 MПa,

Фото дробилки КД-1200

[свернуть]

Технические характеристики дробилки КД-1200

Технические характеристики дробилки КД-1200*** | ||

| Параметры | Значения* | |

| Диаметр дробящего конуса, мм | 1200 | |

| Максимальный размер загружаемого материала, мм | 115 | |

| Диапазон регулирования выходной щели, мм | 25-8 | |

| Производительность, м³/ч | 50-135 | |

| Мощность двигателя основного привода, кВт | 75 | |

| Масса, кг | 23500 | |

* — параметры могут изменяться в зависимости от физических свойств материала. ** — зависит от требований Заказчика. Размер получаемой фракции зависит от зазора между валками. ***- все значения являются расчётными, или взятыми на основе тех материалов с которыми использовалась дробилка. **** — фракция может меняться в сторону увеличения крупности путем разведения валков. Узнать условия получения цены и индивидуальной скидки можно по телефону 8-800-700-46-86[свернуть]

Отвечаем на вопросы

Сколько может стоить камнедробилка для дачи?

Стоимость дробилок варьируется в достаточно широких пределах, зависит от их типа и производительности. Бытовая модель щекового или конусного типа обойдется в 200-1500 $.

Лучший вид камнедробилки для известняка и мела?

Для чернового измельчения указанных пород хорошо подойдут роторные и валковые дробилки, для чистового (получение порошкового продукта) можно использовать мельничное оборудование.

Может ли щековая дробилка измельчить гранит?

Бытовая – едва ли. А вот промышленное оборудование щекового типа легко справится с подобной задачей.

Как чинить ножи на барабанах?

Если речь идет о билах роторных дробилок, их проще заменить, если о зубцах валковых машин – можно попробовать выровнять их и заточить с помощью напильника по металлу.

Можно ли сделать дробилку своими руками?

Да, но она не подойдет для измельчения камней, если только вы не обладаете навыками профессионального токаря, фрезеровщика и сварщика. В домашних условиях можно сделать дробилку для мягких кусковых веществ, веток, пищевых продуктов – видео-инструкция прилагается.