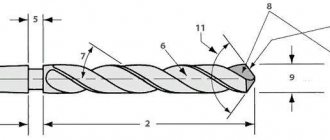

Части, элементы и геометрические параметры спирального сверла

Спиральные сверла имеют наибольшее распространение. Это сверло (рис. 309) состоит из рабочей части, включающей режущую часть, шейки, конического ( рис. 309, а ) или цилиндрического ( рис. 309, б ) хвостовика для крепления сверла в шпинделе станка, лапки, служащей упором для выбивания сверла из гнезда шпинделя. Режущая часть ( рис. 309, в ) состоит из двух зубьев, образованных двумя канавками для отвода стружки; сердцевины— срединной части сверла, соединяющей оба зубца; двух передних поверхностей, по которым сбегает стружка и которые воспринимают силу резания; двух ленточек — узких полосок по наружному диаметру сверла, служащих для его направления и центрирования в отверстии; двух главных режущих лезвий, образованных пересечением передних и задних поверхностей и выполняющих основную работу резания; поперечного лезвия или перемычки, образованной пересечением обеих задних поверхностей.

Рис. 309. Элементы, геометрические параметры и заточка спиральных сверл: 1 и 10 — лезвия ленточки; 2 и 6 — ленточки; 3 — два режущих лезвия; 4 и 8 — спинки у зубцов; 5 — канавки; 7 — поперечное лезвие; 9 — передняя поверхность.

Спиральное сверло содержит пять лезвий: два главных, два вспомогательных (вдоль ленточек) и поперечное, которое не режет, а сминает, выдавливает металл. Поперечное лезвие у сверла есть основной его дефект. Геометрические параметры сверла рассматриваются на его режущей части.

Задний угол α рассматривается в плоскости АА, параллельной оси сверла (рис. 309, г), для текущей точки х (см. сечение АА); он изменяется от αmin на периферийной точке сверла до αmах, у перемычки сверла.

Передний угол γ берется в плоскости ББ, перпендикулярной режущему лезвию сверла ( рис. 309, г ), для текущей точки х; этот угол изменяется от γmin у перемычки сверла до γmах на периферийной точке сверла. Угол при вершине сверла 2φ находится между главными режущими лезвиями: 2φ = 116 ÷ 118° при обработке стали, чугуна, твердой бронзы; 2φ = 140° при обработке алюминия и легких сплавов; 2φ = 80 ÷ 90° при обработке эбонита, целлулоида, мрамора.

Угол наклона поперечного лезвия ψ равен 55º.

Заточка сверл . Заточкой придают сверлу (рис. 309, г) следующие значения углов: α min ≈ 7º, α max ≈ 26º, γ min ≈ 3º, γ max ≈ 30º.

Критерием правильной заточки является соблюдение углов 2φ, ψ и α min .

Кроме этого, нужно, чтобы ось сверла проходила через середину перемычки и делила угол при вершине 2φ на две равные части и чтобы главные режущие лезвия были равны.Во избежание защемления сверла на сверле дают обратный конус в сторону хвостовика на величину примерно 0,05 мм на 100 мм длины.

На рис. 309, д дана одинарная заточка сверла; на рис. 309, е — двойная заточка сверла; на рис. 309, ж — одинарная заточка с подточкой поперечного лезвия; на рис. 309, з — одинарная заточка сверла с подточкой ленточек. Двойная заточка сверла повышает стойкость сверл, подточка перемычки и ленточек облегчает процесс сверления, снижает трение, снижает величину силы подачи. При двойной заточке есть углы 2φ и 2φ0; при 2φ = 116 — 118º, 2φ0 = 70 — 75°.

Бесперемычное спиральное сверло предложено новатором В. И. Жировым. Такие сверла получаются из стандартных сверл применением особой их заточки.

В поперечном лезвии ( рис. 310, в ) сверла шлифовальным кругом прорезают паз, что значительно уменьшает силу подачи.

Рис. 310. Бесперемычное спиральное сверло конструкции В. И. Жирова.

Читать также: Чем отличаются биты ph и pz

Однако лучшие результаты (повышение производительности и увеличение стойкости) обеспечивает комбинированная подточка поперечного лезвия сверла ( рис. 310, б ). Здесь на расстоянии К, равном одной трети длины режущего лезвия, производится подточка поперечного лезвия с поднутрением ее сердцевины под углом 30°. Ширина прорезанного паза а и глубина h равны 0,15 диаметра сверла.

Необходимо следить, чтобы заточка была выполнена качественно. Особенно рекомендуется брать сверла с двойным конусом ( рис. 310, а ).

Рис.21. Части и элементы спирального сверла.

1 – рабочая часть; 2 – режущая часть; 3 – направляющая часть; 4 – шейка;

5 – хвостовик; 6 – лапка

Режущая часть – часть сверла, заточенная на конус. Рабочая часть – часть сверла, снабженная двумя спиральными канавками. Направляющая часть – часть сверла, которая обеспечивает направление сверла в процессе резания. Хвостовик – часть сверла, служащая для закрепления сверла.

Рис.22. Основные элементы рабочей части сверла

1 – передняя поверхность; 2 – задняя поверхность; 3 – режущая кромка;

4 – ленточка; 5 – поперечная кромка

Передняя поверхность – винтовая поверхность канавки, по которой сходит стружка. Задняя поверхность – поверхность, обращенная к поверхности резания.Режущая кромка – линия, образованная пересечением передней и задней поверхностей; режущих кромок у сверла две. Ленточка – узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки; обеспечивает сверлу направление при резании. Поперечная кромка – линия, образованная в результате пересечения обеих задних поверхностей.

Геометрия спирального сверла.

Геометрические параметры спирального сверла показаны на рис. 23.

Рис.23. Геометрия спирального сверла.

Угол 2φ (удвоенный угол в плане) между режущими кромками колеблется в широких пределах в зависимости от обрабатываемого материала. Угол наклона винтовой канавки ω определяет величину переднего угла и колеблется от 100 до 45° в зависимости от обрабатываемого материала.

Угол ψ – угол наклона поперечной режущей кромки измеряется между проекциями поперечной и главной режущей кромок на плоскость, перпендикулярную оси сверла.

Для определения геометрических параметров режущих кромок их рассматривают

1) в плоскости NN, перпендикулярной к режущей кромке;

2) в плоскости ОО, параллельной оси сверла. Передний угол γ рассматривается в плоскости NN.

Угол наклона винтовой канавки ω и задний угол α рассматриваются в

Элементы резания при сверлении.

Скоростью резания при сверлении называется окружная скорость вращения наиболее удаленной от оси сверла точки режущей кромки.

Подачей при сверлении называется перемещение сверла вдоль оси за один его оборот. Величина подачи измеряется в миллиметрах на один оборот

сверла и обозначается S мм/об . Т.к. сверло имеет две главные режущие кромки,

то подача, приходящаяся на каждую из них Sz= S/2.

Как и при точении, подачу можно измерять и в мм. за 1мин. (минутная подача)

Рис.24. Элементы резания при сверлении.

a– толщина среза в мм., измеряемая в направлении, перпендикулярном к режущей кромке;

b – ширина среза в мм., измеряемая вдоль режущей кромки;

t – глубина резания – расстояние от обрабатываемой поверхности отверстия до оси сверла t = D/2.

Фрезерование.

Фрезерование – один из высокопроизводительных и распространённых способов обработки металлов резанием.

Фреза представляет собой инструмент, имеющий несколько зубьев, причём каждый из них можно рассматривать как резец.

Рис.25 Режущая часть фрезы.

При фрезерование главное (вращательное) движение осуществляет фреза, а движение подачи – заготовка. Фрезерованием производится обработка плоскостей, пазов, фасонных поверхностей, разрезка металлов.

Геометрия фрез.

| Рис.26 Геометрия режущей части фрезы. |

Фреза состоит из корпуса (тела) и режущих зубьев. Она представляет собой многозубный режущий инструмент в виде тела вращения, на образующейповерхности или на торце которого расположены режущие кромки. Различают углы главной режущей кромки зуба в плоскости, нормальной к режущей комке, и углы в плоскости, нормальной к оси фрезы.

В плоскости А-А, нормальной к режущей кромке, находятся главный передний угол у и нормальный задний угол αn . В плоскости Б-Б, нормальной к оси фрезы, находятся главный задний угол α и поперечный или радиальный передний угол γ’.

Читать также: Блок питания из эпра 2х36 своими руками

Основное назначение переднего угла γ – уменьшение работы пластической деформации и работы трения по передней поверхности в процессе резания и обеспечение наивыгоднейшей стойкости режущего инструмента.

Главный задний угол α измеряется в плоскости Б-Б, перпендикулярной к оси фрезы.

Назначение заднего угла:

1. в создании условий беспрепятственного перемещения задней поверхности зуба относительно поверхности резания;

2. в уменьшении работы трения по задней поверхности зуба.

Последнее изменение этой страницы: 2016-08-01; Нарушение авторского права страницы

Сверло́

— режущий инструмент, предназначенный для сверления отверстий в различных материалах. Свёрла могут также применяться для

рассверливания

, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и

засверливания

, то есть получения несквозных углублений.

Части и элементы спирального сверла.

Рис.21. Части и элементы спирального сверла.

1 — рабочая часть; 2 — режущая часть; 3 — направляющая часть; 4 — шейка;

5 — хвостовик; 6 — лапка

Режущая часть — часть сверла, заточенная на конус. Рабочая часть — часть сверла, снабженная двумя спиральными канавками. Направляющая часть — часть сверла, которая обеспечивает направление сверла в процессе резания. Хвостовик — часть сверла, служащая для закрепления сверла.

Рис.22. Основные элементы рабочей части сверла

1 — передняя поверхность; 2 — задняя поверхность; 3 — режущая кромка;

4 — ленточка; 5 — поперечная кромка

Передняя поверхность — винтовая поверхность канавки, по которой сходит стружка. Задняя поверхность — поверхность, обращенная к поверхности резания.Режущая кромка — линия, образованная пересечением передней и задней поверхностей; режущих кромок у сверла две. Ленточка — узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки; обеспечивает сверлу направление при резании. Поперечная кромка — линия, образованная в результате пересечения обеих задних поверхностей.

Геометрия спирального сверла.

Геометрические параметры спирального сверла показаны на рис. 23.

Рис.23. Геометрия спирального сверла.

Угол 2φ (удвоенный угол в плане) между режущими кромками колеблется в широких пределах в зависимости от обрабатываемого материала. Угол наклона винтовой канавки ω определяет величину переднего угла и колеблется от 100 до 45° в зависимости от обрабатываемого материала.

Угол ψ — угол наклона поперечной режущей кромки измеряется между проекциями поперечной и главной режущей кромок на плоскость, перпендикулярную оси сверла.

Для определения геометрических параметров режущих кромок их рассматривают

1) в плоскости NN, перпендикулярной к режущей кромке;

2) в плоскости ОО, параллельной оси сверла. Передний угол γ рассматривается в плоскости NN.

Угол наклона винтовой канавки ω и задний угол α рассматриваются в

Элементы резания при сверлении.

Скоростью резания при сверлении называется окружная скорость вращения наиболее удаленной от оси сверла точки режущей кромки.

Подачей при сверлении называется перемещение сверла вдоль оси за один его оборот. Величина подачи измеряется в миллиметрах на один оборот

сверла и обозначается S мм/об . Т.к. сверло имеет две главные режущие кромки,

то подача, приходящаяся на каждую из них Sz= S/2.

Как и при точении, подачу можно измерять и в мм. за 1мин. (минутная подача)

Рис.24. Элементы резания при сверлении.

a— толщина среза в мм., измеряемая в направлении, перпендикулярном к режущей кромке;

b — ширина среза в мм., измеряемая вдоль режущей кромки;

t — глубина резания — расстояние от обрабатываемой поверхности отверстия до оси сверла t = D/2.

Фрезерование.

Фрезерование — один из высокопроизводительных и распространённых способов обработки металлов резанием.

Фреза представляет собой инструмент, имеющий несколько зубьев, причём каждый из них можно рассматривать как резец.

Рис.25 Режущая часть фрезы.

При фрезерование главное (вращательное) движение осуществляет фреза, а движение подачи — заготовка. Фрезерованием производится обработка плоскостей, пазов, фасонных поверхностей, разрезка металлов.

Геометрия фрез.

| Рис.26 Геометрия режущей части фрезы. |

Фреза состоит из корпуса (тела) и режущих зубьев. Она представляет собой многозубный режущий инструмент в виде тела вращения, на образующейповерхности или на торце которого расположены режущие кромки. Различают углы главной режущей кромки зуба в плоскости, нормальной к режущей комке, и углы в плоскости, нормальной к оси фрезы.

В плоскости А-А, нормальной к режущей кромке, находятся главный передний угол у и нормальный задний угол αn . В плоскости Б-Б, нормальной к оси фрезы, находятся главный задний угол α и поперечный или радиальный передний угол γ’.

Основное назначение переднего угла γ — уменьшение работы пластической деформации и работы трения по передней поверхности в процессе резания и обеспечение наивыгоднейшей стойкости режущего инструмента.

Главный задний угол α измеряется в плоскости Б-Б, перпендикулярной к оси фрезы.

Назначение заднего угла:

1. в создании условий беспрепятственного перемещения задней поверхности зуба относительно поверхности резания;

2. в уменьшении работы трения по задней поверхности зуба.

Преимущество

Оргстекло – материал очень легкий, но с высокой вязкостью. С одной стороны, в тех случаях когда внешний вид отверстия не имеет значении, просверлить его можно обыкновенным гвоздем, вставленным в дрель. С другой, когда требуются ровные гладкие кромки и высокая точность, нужна большая аккуратность.

В отличие от конического сверла или зенкерного спиральное, как правило, работает на высокой скорости – до 10 000 оборотов/мин. При такой скорости материал нагревается и частично деформируется. Матовые кромки, например – неизбежный результат сверления. Если не соблюдать правила обращения с инструментом – охлаждение, удаление стружки, сверло можно сломать.

При сверлении оргстекла, вязкий материал наворачивается на острие и застывает, вращение блокируется. Если инструмент не выключить, с большой вероятностью сверло будет сломано. К тому же извлечь отломанный фрагмент из массы стекла, не разрезая, почти невозможно.

Однако использование правильно заточенного инструмента гарантирует получение ровных точных отверстий и не потребует рассверливания или зенкования в дальнейшем.

Спиральные сверла с цилиндрическими и коническими хвостовиками: ГОСТ 10902-77 и 10903-77

К самым универсальным и, соответственно, популярным инструментам, используемым для выполнения отверстий в различных материалах, относятся сверла спирального типа. Регламентируют спиральные сверла ГОСТ 10902-77 и ГОСТ 10903-77. Руководствуясь положениями данных нормативных документов, а также параметрами отверстия, которое требуется создать, выбрать подходящий инструмент довольно легко.

Сверла спиральные по металлу

Лучшие производители

Среди российских производителей сверлильного инструмента для работ по металлу хорошее соотношение цены и качества имеет продукция Волжского инструментального завода (ВИЗ), Томского инструментального . К этой же категории относится инструмент украинского Запорожского инструментального завода (ЗИЗ). Самыми лучшими по качеству являются сверла всемирно известных производителей режущего инструмента, таких как немецкие Bosch, Hasser и Ruko, шведский Sandvik, японская Mitsubishi, тайваньский Winstar и пр. Но их продукция имеет достаточно высокую цену и предназначена в основном для профессионального применения. Кроме того, на рынке массово представлены сверла по металлу под торговыми марками известных продавцов и производителей электроинструмента. В основном это недорогой инструмент, но при этом многие изделия имеют очень высокое качество. В этой категории пользователи чаще всего о, «Интерскол», DeWalt, Hilti, Makita и Metabo.

Особенности конструкции и основные характеристики

Конструкция спиральных сверл, которые часто называют винтовыми, состоит из следующих элементов.

На рабочей части есть две канавки, расположенные по винтовой линии. Они выполняют одновременно несколько функций: формируют режущую часть, отводят создаваемую в зоне обработки стружку, обеспечивают подачу СОЖ в область сверления.

При помощи этого конструктивного элемента инструмент фиксируется в патроне используемого оборудования. Хвостовик может изготавливаться со специальной лапкой, облегчающей извлечение инструмента из гнезда конусной формы, или поводком, который участвует в передаче крутящего момента от патрона.

Этот технологический элемент отвечает за выход абразивного круга при его использовании для шлифовки инструмента.

Основные части сверла

Рабочую часть сверла спирального с цилиндрическим или коническим хвостовиком составляют несколько конструктивных элементов.

Данный элемент выглядит как узкая полоска, продолжающая канавку на рабочей части. Эта направляющая часть имеет другое распространенное название – «ленточка».

Эту часть составляют пять режущих кромок: 2 главных, 2 вспомогательных, которые располагаются по спирали вдоль оси сверла, и 1 поперечная, находящаяся на конце инструмента и имеющая форму конуса. Все они формируются благодаря пересечениям поверхностей канавок. Так, главные режущие кромки – это пересечение передней поверхности канавки инструмента с задней, вспомогательные – передней поверхности канавки с поверхностью калибровочной части, поперечные – пересечение задних поверхностей ленточек.

Элементы рабочей части сверла

Высокая популярность спиральных сверл связана со следующими их достоинствами.

- Инструменты данного типа отличаются большим запасом под переточку режущей части.

- Сверла спиральные с цилиндрическим или коническим хвостовиком отличаются лучшей стабильностью своего положения в процессе сверления.

- За счет особенностей своей конструкции такие инструменты обеспечивают своевременный отвод стружки из зоны обработки.

Основные параметры сверл спиральных с цилиндрическим и коническим хвостовиками, требования к которым оговаривают ГОСТ 10902 и ГОСТ 10903-77, перечислены в таблице.

Таблица 1. Обозначение основных параметров сверл

Геометрические параметры режущей части сверла

Значения всех вышеуказанных параметров определяются задачами, для решения которых планируется использовать инструмент.

Спиральные сверла применяются не только для обработки металла, но и для выполнения отверстий в других материалах, таких как бетон и древесина. Существуют также инструменты универсального назначения. Сверла, используемые для обработки различных материалов, отличаются друг от друга как формой и конструкцией, так и своими геометрическими параметрами, приведенными в соответствующих ГОСТах.

В зависимости от конфигурации зажимаемой в патроне части выделяют сверла:

- с цилиндрическим хвостовиком;

- с коническим хвостовиком.

Для фиксации на оборудовании спиральных сверл с коническими хвостовиками, как указывает ГОСТ 10903-77, используются универсальные переходные втулки, посадочные отверстия в которых выполнены по типу «конус Морзе». Соответствующие ГОСТу инструменты данного типа можно применять для оснащения любого оборудования.

Классификация свёрл [ править | править код ]

По конструкции рабочей части

бывают:

- Спиральные (винтовые)

— это самые распространённые свёрла, с диаметром сверла от 0,1 до 80 мм и длиной рабочей части до 275 мм широко применяются для сверления различных материалов.

- Конструкции Жирова

— на режущей части имеются три конуса с углами при вершине: 2φ=116…118°; 2φ=70°; 2φ ‘ =55°. Тем самым длина режущей кромки увеличивается, и условия отвода тепла улучшаются. В перемычке прорезается паз шириной и глубиной 0,15D. Перемычка подтачивается под углом 25° к оси сверла на участке 1/3 длины режущей кромки. В результате образуется положительный угол γ≈5°.

- Плоские

(

перовые

; жарг.

пёрки

) — используются при сверлении отверстий больших диаметров и глубин. Режущая часть имеет вид пластины (лопатки), которая крепится в державке или борштанге или выполняется заодно с хвостовиком. - Свёрла Форстнера

— усовершенствованная версия перового, с дополнительными резцами-фрезами. - Для глубокого сверления (L≥5D)

— удлинённые винтовые свёрла с двумя винтовыми каналами для внутреннего подвода охлаждающей жидкости. Винтовые каналы проходят через тело сверла или через трубки, впаянные в канавки, профрезерованные на спинке сверла. - Конструкции Юдовина и Масарновского

— отличаются большим углом наклона и формой винтовой канавки (ω=50…65°). Нет необходимости частого вывода сверла из отверстия для удаления стружки, за счет чего повышается производительность. - Одностороннего резания

— применяются для выполнения точных отверстий за счёт наличия направляющей (опорной) поверхности (режущие кромки расположены по одну сторону от оси сверла). - Пушечные

— представляют собой стержень, у которого передний конец срезан наполовину и образует канал для отвода стружки. Для направления сверла предварительно должно быть просверлено отверстие на глубину 0,5…0,8D. - Ружейные

— применяются для сверления отверстий большой глубины. Изготовляются из трубки, обжимая которую, получают прямую канавку для отвода стружки с углом 110…120° и полость для подвода охлаждающей жидкости. - Пустотелые

(также кольцевые, корончатые) — свёрла, превращающие в стружку только узкую кольцевую часть материала. - Центровочные

— применяют для сверления центровых отверстий в деталях. - Ступенчатые

— для сверления одним сверлом отверстий разного диаметра в листовых материалах. - с цилиндрическим хвостовиком (ГОСТ 10902-77, DIN 338)

- с коническим хвостовиком (ГОСТ 10903-77 (конус Морзе), DIN 345)

- с трёх-, четырёх- и шестигранным хвостовиком

- SDS, SDS+ и др.

По способу изготовления

бывают:

- Цельные

— спиральные свёрла из быстрорежущей стали марок Р9, Р18, Р9К15, Р6М5, Р6М5К5, либо из твёрдого сплава. - Сварные

— спиральные свёрла диаметром более 20 мм часто изготовляют сварными (хвостовую часть из углеродистой, а рабочую часть из быстрорежущей стали). - Оснащённые твердосплавными пластинами

— бывают с прямыми, косыми и винтовыми канавками (в том числе с ω=60° для глубокого сверления). - Со сменными твердосплавными пластинами

— также называются корпусными (оправку, к которой крепятся пластины, называют корпусом). В основном используются для сверления отверстий от 12 мм и более. - Со сменными твердосплавными головками

— альтернатива корпусным сверлам.

Читать также: Удельная теплота плавления латуни

По назначению [ править | править код ]

По форме обрабатываемых отверстий

бывают:

По обрабатываемому материалу

бывают:

- Универсальные

- Для обработки металлов и сплавов

- Для обработки бетона, кирпича, камня

— имеет наконечник из твёрдого сплава, предназначенный для бурения твёрдых материалов (кирпич, бетон) с ударно-вращательным сверлением. Свёрла, предназначенные для обычной дрели, имеют цилиндрический хвостовик. Хвостовик бура для перфораторов имеет различную конфигурацию: цилиндрический хвостовик, SDS-plus, SDS-top, SDS-max и т. д. - Для обработки стекла, керамики

- Для обработки дерева

Сверла с хвостовиками цилиндрической формы

Сверла спиральные с цилиндрическим хвостовиком в соответствии с требованиями нормативного документа могут выпускаться в нескольких сериях: короткой, средней и длинной. Пользуясь соответствующим ГОСТом на сверла, можно оптимально подбирать инструмент для решения определенных технологических задач.

Цилиндрические спиральные сверла, согласно ГОСТу, изготавливают с центровочным отверстием или без него. Инструменты средней и длинной серий, в соответствии с ГОСТом, могут иметь в своей конструкции шейку, облегчающую их шлифовку. Специальных требований к размерам такого элемента нет.

Ознакомиться с требованиями ГОСТ к спиральным сверлам с цилиндрическим хвостовиком можно, скачав документ в формате pdf по ссылке ниже.

Сверла по металлу с цилиндрическим хвостовиком

Левые и правые спиральные инструменты, относящиеся к короткой серии и имеющие диаметр от 0,5 до 40 мм, изготавливаются по ГОСТу 4010-77. Производство правых и левых цилиндрических сверл средней серии, диаметр которых находится в интервале 0,25–20 мм, регламентирует ГОСТ 10902-77. Спиральные сверла длинной серии выпускаются в диапазоне диаметров 1–31,5 мм. Нормативным документом, в котором оговариваются требования к изделиям данной серии, является ГОСТ 886-77.

Сверла с цилиндрическим хвостовиком длинной серии производят преимущественно с правым направлением спирали. ГОСТ допускает изготовление изделий данной серии и в другом конструктивном исполнении по договоренности с заказчиком. Длина спиральных инструментов с цилиндрическим хвостовиком всех серий указана в приведенной ниже таблице.

Таблица 2. Длина спиральных сверл с цилиндрическим хвостовиком

Технические требования к производству спиральных сверл всех вышеперечисленных серий оговариваются ГОСТом 2034-80. Согласно положениям этого нормативного документа, изделия данной серии, которые используются для сверления заготовок из ковкого и серого чугуна, углеродистых (конструкционных и инструментальных) и легированных сталей, а также конструкционных сталей обычной обрабатываемости и автоматных, изготавливаются из быстрорежущих стальных сплавов. Инструменты данной серии могут относиться к одному из трех классов точности:

- А1 (повышенной);

- В1 и В (нормальной).

Цилиндрические хвостовики могут иметь разные исполнения

ГОСТ допускает, что сверла данной серии могут быть произведены не из быстрорежущей стали, а из легированного стального сплава марки 9ХС, при этом их хвостовики могут быть сделаны из стали марки 45 или 40Х. По своей конструкции такие сверла могут быть как цельными, так и сварными. При использовании сварки в местах соединений исключается наличие непроваренных участков, пустот и кольцевых трещин.

Как подобрать сверло под обрабатываемый металл

При выборе сверла для работ по металлу в первую очередь необходимо ознакомиться с цветовыми маркировками стандарта ISO 513, которых придерживаются все производители сверлильного инструмента. При этом нужно понимать, что такая маркировка не наносится на само изделие, а присутствует только в его каталожном описании. Можно, конечно, положиться на советы консультанта в магазине инструмента, но такой способ подойдет только в том случае, если требуется подобрать сверло для дрели, предназначенное для работы с обычной конструкционной сталью. Если же предстоит сверлить твердые или вязкие металлы или требуется качественное выполнение работы на заказ, то лучше следовать рекомендациям профессионалов. На рисунке ниже приведен пример использования цветовой маркировки из каталога Mitsubishi.

Необходимо также помнить, что параметры процесса сверления зависят как от характеристик сверла, так и от мощности и скорости вращения привода. Поэтому сверла для шуруповерта лучше не использовать с дрелью, т. к. это, скорее всего, приведет к их повреждению. А скорости вращения шуруповерта явно недостаточно для сверления металла обычными сверлами для дрели.

Сверла с коническими хвостовиками

Современная промышленность выпускает различные типы сверл, хвостовик которых имеет коническую форму. Соответственно, требования, предъявляемые к таким инструментам, регламентируются разными ГОСТами. Унификация различных типов сверл позволяет оптимально подбирать их для решения определенных технологических задач. Нормативными документами, в соответствии с требованиями которых производятся спиральные инструменты с коническими хвостовиками, являются:

- ГОСТ 10903-77 (для изделий нормальной длины);

- ГОСТ 12121-77 (для длинной серии);

- ГОСТ 2092-77 (для удлиненной серии);

- ГОСТ 22736-77 (для изделий с твердосплавными пластинами).

Сверла по металлу с конусным хвостовиком для глубокого сверления

Ознакомиться с требованиями ГОСТ к спиральным сверлам с коническим хвостовиком можно, скачав документ в формате pdf по ссылке ниже.

Спиральные сверла нормальной длины, на которые распространяет требования ГОСТ 10903-77, могут выпускаться в диапазоне диаметров 5–80 мм. Хвостовики таких сверл в зависимости от диаметра последних имеют нормальную или усиленную конструкцию. С усиленным хвостовиком изготавливают спиральные сверла диаметром от 12 до 76 мм. Их посадочная конусная часть соответствует стандарту Морзе – от 1 до 6.

Диаметр длинных сверл, согласно ГОСТу, может находиться в интервале 5–20 мм, при этом обработка, выполняемая с их помощью, осуществляется через кондукторные втулки. Хвостовик таких сверл выполняется по стандарту Морзе от 1 до 4. Спиральная часть длинных сверл и инструментов нормальной длины имеет правое направление, но по договоренности с производителем может выпускаться и с левым направлением.

Конусы Морзе с лапкой

Удлиненные сверла с коническим хвостовиком производятся с диаметрами 6–30 мм. Конусный хвостовик таких сверл должен соответствовать стандарту Морзе от 1 до 3.

Сверла с коническим хвостовиком, на металлический стержень которых напаяны твердосплавные пластины типа ВК, могут выпускаться с диаметром от 10 до 30 мм, в укороченном и нормальном вариантах.

Длина спиральных инструментов с коническим хвостовиком всех серий представлена в приведенной ниже таблице.

Таблица 3. Длина спиральных сверл с коническим хвостовиком

Материалы изготовления основной части таких сверл – быстрорежущая сталь, стальной сплав марки 9ХС либо стали других марок, в составе которых не должно быть кобальта, а количество вольфрама не должно превышать 6%.

И в заключение небольшой видео-обзор сверл по металлу от различных производителей с испытанием данной продукции на практике.

Материалы изготовления и покрытия

Основные материалы для изготовления рабочих частей монолитного сверлильного инструмента — это быстрорежущие стали и твердые сплавы. В качестве быстрореза чаще всего применяют стали с вольфрамовыми или вольфраммолибденовыми лигатурами. Последние также используют в варианте с добавкой кобальта. Твердые сплавы, которые производятся методами порошковой металлургии, долговечнее, прочнее и термоустойчивее быстрорежущих сталей. В их состав обычно входит несколько тугоплавких металлов, таких как вольфрам, титан, кобальт и тантал. Некоторые изделия, предназначенные для выполнения за одну установку инструмента нескольких технологических операций (например, комбинированное сверло), могут включать в свой состав компоненты, изготовленные из разных инструментальных материалов.

Для улучшения рабочих характеристик сверл по металлу их поверхности подвергают дополнительной обработке или покрывают твердыми соединениями металлов. Самые распространенные методы обработки, повышающие прочность и износостойкость инструмента, — это цианирование и сульфидирование. А для защитных покрытий обычно используют карбонитрид титана (TiCN), в том числе легированный алюминием (TiAlN).

Конструктивные элементы и геометрия спирального сверла

Спиральное сверло состоит из рабочей части 1,

шейки /3 и хвостовика /4, имеющего на конце лапку /5 (рис. 6.30). Рабочая часть в свою очередь разделяется на режущую /2 и калибрующую / 2. Рабочая часть включает следующие элементы: шлифованные ленточки (вспомогательные режущие кромки)

1,

поперечную режущую кромку

2,

канавки

3,

две главные режущие кромки

4,

передние 7 и задние

5

поверхности, два зуба (пера)

6

сверла.

Рис. 6.30. Конструктивные элементы спирального сверла

Хвостовик сверла может быть как коническим, так и цилиндрическим с поводком.

В первом случае крутящий момент передается из-за сил трения между коническими поверхностями хвостовика сверла и посадочного отверстия шпинделя, а во втором — посредством поводка. Лапка необходима для выбивания сверла из шпинделя станка и передачи крутящего момента в начале резания, когда еще отсутствует осевая сила и силы трения малы. Шейка предназначена для выхода шлифовального круга при изготовлении сверла. Калибрующая часть обеспечивает направление сверла в просверливаемом отверстии и является резервом для образования режущей части при его переточках.

Режущие свойства сверла определяются геометрическими параметрами и материалом его рабочей части. Угол наклона винтовой канавки со — это угол, заключенный между осью сверла и развернутой винтовой линией стружечной канавки (рис. 6.31, б).

Величина его непостоянна: чем ближе к оси сверла, тем меньше угол со. Определяют его так:

Рис. 6.31. Геометрические параметры спирального сверла

где D —

диаметр сверла на периферии;

Dx —

диаметр сверла, соответствующий текущей точке Л»; со — угол наклона винтовой канавки, измеренный в сечении, параллельном оси сверла; для сверл диаметрами 0,25. 80 мм из быстрорежущей стали угол со назначается в зависимости от их диаметра в пределах от 17 до 34° (для меньших диаметров угол меньше).

Угол наклона поперечной режущей кромки (перемычки) у заключен между проекциями поперечной и одной из главных режущих кромок на плоскость, перпендикулярную оси сверла. Обычно j/ = 50. 55° (рис. 6.31, а).

Угол резания у перемычки больше 90°, поэтому металл не режется, а скоблится.

Угол при вершине 2ср (рис. 6.31, а)

заключен между проекциями главных режущих кромок на плоскость, проходящую через ось сверла (основную плоскость). Величина этого угла зависит от свойств обрабатываемого материала и лежит в пределах 80. 140°. Для сверления пластичных материалов принимают большие значения угла 2ф, чем для хрупких. Например, для обработки стали и чугуна 2ср = 116. 120°, для алюминия 2ф = 80, для труднообрабатываемых материалов 2ф = 140°.

Вспомогательный угол в плане ф1 образуется из-за выполнения рабочей части сверла с обратной конусностью. Величина его составляет 1.. .2°. Вспомогательные задние углы оц на ленточках равны нулю.

Угол наклона главной режущей кромки X

определяется так же, как и для резцов общего назначения.

Передним углом у называется угол между касательной к передней поверхности сверла в рассматриваемой точке и нормалью в той же точке к поверхности вращения, образованной при вращении режущей кромки вокруг оси сверла (рис. 6.31, а).

В каждой точке режущей кромки в плоскости

Ш

угол у имеет различную величину, а в плоскости

ОО,

параллельной оси сверла, он равен углу наклона винтовой канавки, т. е. уо = со. Из рис. 6.31,

б

видно, что

где Я—шаг винтовой канавки сверла; Я = const.

Разделив одно уравнение на другое, получают

Для сравнения формулы для определения действительного переднего угла в нормальном сечении N—N:

1) для резца tg уп = tg у ? sin = имеем tg со = tg у • sin ф. Отсюда

Аналогично, для текущей точки X

Совместное решение уравнений (6.35) и (6.37) дает

Анализ последней формулы показывает, что наибольшее значение передний угол имеет у периферии сверла. Поскольку в осевом сечении углы у и со равны между собой, для точек режущей кромки, лежащих ближе к центру, передний угол уо меньший, чем для периферийных.

Задний угол а — это угол, заключенный между касательной к задней поверхности пера в рассматриваемой точке режущей кромки и касательной к окружности ее вращения вокруг оси сверла (рис. 6.31, а).

Измеряется он в плоскости

00,

параллельной оси сверла и касательной к цилиндрической поверхности, на которой лежит данная точка режущей кромки. В статическом состоянии (по аналогии со значением переднего угла) задний угол а, измеренный в нормальной плоскости,

В процессе резания значение заднего угла уменьшается, так как действительной траекторией точки, лежащей на главной режущей кромке, будет не окружность, а винтовая линия с шагом, равным величине подачи. Поверхность же резания представляет собой винтовую поверхность. Поэтому действительный задний угол ад определяется между касательными к этой винтовой и задней поверхностям в рассматриваемой точке. По своей величине он будет меньше значения а на величину угла ц (рис. 6.31, а):

С приближением к оси сверла задний угол ад уменьшается, причем для точек режущей кромки, лежащих ближе к оси сверла, например для точки X,

уменьшение главного заднего угла будет более интенсивным, чем для периферийной. Чтобы обеспечить достаточную величину заднего угла в процессе резания у точек режущей кромки, расположенных ближе к оси сверла, задняя поверхность затачивается так, что на периферии угол а имеет минимальное значение, а по мере приближения к сердцевине он увеличивается. Такая заточка обеспечивается конструкцией и кинематикой заточных станков.

Поскольку у периферии сверла передний угол у сверла больший, а задний меньший, а у центра наоборот, угол заострения остается для всех точек режущего лезвия примерно одинаковым. Фактический передний угол изменяется от 30° до нуля и даже отрицательного значения его у перемычки. Задний угол у периферии 6. 8°, а у перемычки 25. 35 0 .

Сверла, применяемые в станках

На сверлильных станках, у которых посадочное отверстие шпинделя выполнено под конус Морзе, сверла для обработки металла устанавливаются напрямую в шпиндель. А для их фиксации в нем предусмотрен специальный сквозной паз для заклинивания лапки. Такие же сверла применяют и в универсальных станках (сверлильно-фрезерных и пр.), у которых посадочное отверстие шпинделя сделано под метрический конус или под одну из его современных разновидностей. Только в этом случае их вставляют в переходные оправки с соответствующим конусом. В целом сверла по металлу, используемые на станках, не отличаются от тех, что применяют при сверлении ручным инструментом. Единственный вид сверлильного инструмента, предназначенный только для станочного применения, — это сверла со сквозным каналом, предназначенным для подачи СОЖ в зону обработки (см. рис. ниже).

Спиральные сверла

Наиболее употребительный режущий инструмент для образования отверстий в сплошном материале — спиральное сверло. По всей длине рабочей части сверла (рис. 121, а) делаются две винтовые канавки. Материал, оставшийся между канавками, называется сердцевиной сверла.

Передние поверхности (рис. 121, б) винтовых канавок, пересекаясь с затылочными поверхностями сверла, образуют его режщие кромки. Передняя поверхность канавки сверла, поднимаясь вверх, как бы отходит назад, вследствие чего образуется передний угол у. Величина этого угла непостоянная, так как передняя поверхность отходит назад больше в точках режущих кромок, расположенных вблизи от боковой поверхности сверла, и меньше в точках, близких к его оси. У стандартных сверл диаметром 10 мм и больше этот угол у боковой поверхности сверла равен 30°, а у оси сверла уменьшается до 1—4°. Задний угол а боковой поверхности сверла делается равным 8—14° с постепенным увеличением до 20—26° вблизи от оси сверла. Большие из указанных значений а относятся к малым, а меньшие — к большим диаметрам сверл.

Рис. 121. Спиральное сверло и его элементы

Угол А между режущими кромками сверла называется углом при вершине. Величина этого угла у сверл, используемых при обработке стали, принимается 116—118°, при обработке чугуна и твердой бронзы 90—100°, латуни, дуралюмина и силумина 140°. Если сверло предназначается для обработки различных материалов, угол при вершине его делается равным 116—118°.

Поперечная кромка спирального сверла не режет, а скоблит материал. Чем больше диаметр сверла, тем длиннее эта кромка и, как следствие, тем хуже >словия работы сверла. Ввиду этого у сверл больших диаметров длину поперечной кромки несколько уменьшают, делая с двух сторон подточки (рис. 121, в) вдоль сердцевины сверла. Угол α1 подъема поперечной кромки сверла при правильной его заточке должен быть около 55°.

Режущие кромки сверла должны быть прямолинейными, одинаковой длины и должны быть расположены под равными углами к оси сверла. При невыполнении этих условий сверло во время работы уводит в сторону, а высверлит аемое им отверстие получается больше диаметра сверла.

Для уменьшения трения сверла о боковые стенки высверливаемого отверстия часть материала наружной поверхности рабочей части сверла снимается так, чтобы получились ленточки (рис. 121, б). С этой же целью диаметр у вершины сверла делается несколько большим, чем у хвостовика. Это уменьшение диаметра сверла незначительно (всего 0,04—0,10 мм на каждые 100 мм длины сверла) и осуществляется за счет толщины ленточки; поэтому уменьшение диаметра отверстия, получающееся по мере износа рабочей части сверла, практического значения не имеет

Хвостовик (рис. 121, а) служит для закрепления спирального сверла и может быть коническим или цилиндрическим.

Спиральные сверла изготовляются из инструментальной углеродистой стали марки У12А и из быстрорежущей стали. Применяются также сверла, оснащенные пластинками из металлокерамических сплавов.

Заточка сверл. Заточка спиральных сверл на хорошо организованных заводах производится на специальных станках, обслуживаемых рабочими-заточниками. Если же заточку сверла производит сам токарь, он должен очень тщательно следить за тем, чтобы выполнялись указанные выше требования, предъявляемые к режущим кромкам сверла, углам наклона режущей и подъема поперечной кромок.

Правильность заточки спиральных сверл проверяется посредством шаблона (рис. 122, а). Проверка прямолинейности режущих кромок, равномерности длины их и углов, которые они образуют с осью сверла, показана на рис. 122, б Проверка положения поперечной кромки сверла изображена на рис. 122, в, а угла заострения его — на рис. 122, г.

Рис. 122. Шаблон для проверки правильности заточки спиральных сверл и его применение

Сфера применения

Сверла используются для получения сквозных и несквозных отверстий, а также для рассверливания – увеличения или калибровки уже сформированных отверстий.

На фото изображен процесс сверления оргстекла цилиндрическим сверлом

Применение того или иного инструмента определяется материалом изготовления, способом получения – цельное, сварное, с твердотельными пластинками, комбинацией углов заточки, а также диаметром и глубиной сверления.

Общая классификация по сфере применения разделяет сверла на следующие группы.

- Сверла по металлу – порой их называют универсальными. Так как сверло предназначено для работы с металлами и сплавами, которые часто отличаются исключительной прочностью или твердостью, то сверлить они могут любой материал. Для оргстекла, например, используются стандартные сверла из быстрорежущей стали, но с другой заточкой.

- По бетону – применяются также при сверлении кирпича и камня. Отличаются наконечником из твердого сплава, так как рассчитаны на работу ударно-вращательным методом. Хвостовик цилиндрический – инструмент в абсолютном большинстве случаев применяют в перфораторах и дрелях.

- По стеклу и керамике – эти материалы отличаются одновременно твердостью и хрупкостью, поэтому их сверление требует аккуратности. Используют сверла корончатые или перовые (без винтовой нарезки) с карбидным или алмазным напылением.

- По дереву – это стандартные спиральные или перовые, для работы с оргстеклом используют оба вида.

Типы хвостовиков

Хвостовая часть сверла имеет разную конфигурацию — цилиндрические, конические и шестигранные. Чаще всего в практике используют цилиндрические модели. У них есть небольшая особенность: диаметры сверла и хвостовика могут не совпадать. Специалисты утверждают, что если оснастить инструмент для сверления цилиндрическим хвостовиком чуть большего диаметра, этот маневр сделает фиксацию более крепкой. Есть и минус – повышение рекомендуемой мощности инструмента. Но дрель не повредиться, если такое сверло в процессе работы заклинит. Конические хвостовики подходят для свёрл в промышленных дрелях. Такими – обрабатывают заготовки на заводских станках. Инструмент с шестигранным хвостовиком служит хорошей фиксацией в специальных зажимах и кулачковых патронах.