Из-за внешнего сходства борфрезы с зубчатыми бурами шарошечных долот за ней устойчиво закрепилось обиходное название шарошка по металлу. Этот вид режущего инструмента стал доступен массовому потребителю только в последние десятилетия благодаря достижениям в области производства твердосплавных материалов и широкому применению в инструментальной промышленности обрабатывающих центров с ЧПУ. Основное назначение борфрез — это фрезеровка металлов и других материалов с помощью ручного приводного инструмента и переносных установок. А их неоспоримые достоинства — это высокая производительность, небольшая цена и минимальные требования к организации производственного процесса. Шарошки по металлу применяют для ручного удаления припусков с линейных и профильных поверхностей, обработки отверстий, пазов, кромок и фасок, зачистки сварных швов, а также для обточки штампов и пресс-форм. Название шарошка не только основательно прижилось, но и получило свое развитие. Сейчас насадки из твердых абразивов, формы которых схожи с борфрезами, даже в каталогах российских интернет-магазинов называют абразивными шарошками.

Функции и назначение шарошек по металлу

Шарошка по металлу — это высокоскоростной многолезвийный фрезерный инструмент, в основном предназначенный для грубой и предварительной обработки изделий из сталей, чугуна, цветных металлов и их сплавов. В промышленности такие борфрезы используют главным образом для скоростного снятия припуска на этапах подготовки к последующей чистовой обработке, в том числе:

- для удаления облоев и корок с литых заготовок;

- зачистки и выравнивания сварочных швов;

- снятия заусенцев и фасок;

- обработки криволинейных поверхностей матриц, пуансонов, пресс-форм и фильеров;

- увеличения диаметров отверстий и размеров окон.

Кроме борфрез, из-за сходства внешнего вида шарошками также называют абразивные насадки с цилиндрическими хвостовиками. Разнообразные формы шарошек по металлу позволяют с достаточной точностью обрабатывать не только прямолинейные, но и профильные поверхности, в т. ч. сферические, параболические, конические и прочие. Их главное преимущество перед остальными видами инструментов для ручной металлообработки — высокая скорость резания металла, которая у твердосплавных борфрез достигает 900 м/мин.

В качестве привода для шарошек обычно используют прямошлифовальные машинки, ручные фрезеры, дрели и граверы. При этом основным ограничением для применения шарошек по металлу является максимально возможная скорость вращения приводного инструмента. Для дрелей частота вращения шпинделя обычно не превышает 6000 об/мин, что достаточно при использовании сверл из быстрореза, но не позволяет фрезеровать металл на номинальных скоростях резания шарошками небольшого размера. Граверы, использующие инструмент малого диаметра, обычно применяют шарошки из быстрорежущей стали, которые могут работать на меньших скоростях резания.

Также существует инструмент с названием шарошка, который не относится ни к борфрезам, ни к абразивным насадкам. Это так называемые шарошки-звездочки, используемые для правки точильных кругов.

Что собой представляет шарошка и где используется

Шарошка (борфреза, долото шарошечное) – это инструмент, история которого насчитывает не один десяток, а может быть, и не одну сотню лет, точных данных на этот счет нет. Конструкция этого инструмента включает в себя два основных элемента: хвостовик, при помощи которого шарошка фиксируется в патроне используемого оборудования, и рабочую головку, выполняющую основную работу по шлифовке различных материалов. Шарошке в ходе обработки придают вращение, скорость которого может доходить до 60 000 об/мин.

Современные производители выпускают выполненные из разных материалов шарошки с рабочими головками различных размеров и форм. Такое разнообразие позволяет подбирать инструмент для решения конкретных технологических задач. Делая такой выбор, руководствуются в первую очередь характеристиками материала, из которого сделано обрабатываемое изделие, а также геометрическими параметрами последнего.

Борфрезы по металлу с удлиненным хвостовиком

Шарошки по металлу и другим материалам активно используются во многих сферах, в числе которых машиностроение, строительство, автомобилестроение, горнодобывающая промышленность, медицина, ювелирное дело и др. Применяя такой инструмент, можно выполнять эффективную обработку изделий из различных металлов, древесины, камня, стекла и пластика.

Не обойтись без шарошек при производстве пластиковых окон (с помощью такого инструмента зачищают места соединений). В горнодобывающей промышленности практикуется применение шарошек по камню большого диаметра, на рабочую часть которых установлены твердосплавные зубья. В ювелирном деле и при изготовлении декоративных элементов при помощи шарошек небольшого размера не только обрабатывают мелкие детали, но и наносят надписи и узоры на поверхность изделий.

Граверная работа мини шарошкой по керамике

Стоматология – еще одна сфера, где шарошки применяются очень активно. Именно такой инструмент является рабочим органом всем известной бормашины, также его используют при изготовлении зубных протезов. В быту шарошки, устанавливаемые в патрон обычной электродрели, также используются довольно часто. Применяя их, домашние мастера решают многие задачи, связанные с ремонтом дома и поддержанием его в надлежащем состоянии.

При помощи шарошек, правильно подбирая их форму и материал изготовления в соответствии с задачами, которые предстоит решить, можно выполнить ровное и аккуратное отверстие в стекле, керамической плитке, камне, кирпиче и в деревянных изделиях, качественно зачистить сварные швы, провести обработку труднодоступных мест, с чем не справится ни один другой инструмент.

Классификация шарошек по материалу

При обработке металлов один из главных производственных показателей — это скорость резания, от которой напрямую зависит основное время технологической операции и, соответственно, трудоемкость изготовления детали. Другой важный параметр — это шероховатость поверхности, которая, как правило, находится в обратной зависимости от скорости резания. Главное ограничение по достижению желаемых значений этих показателей — это возможности оборудования в части скорости вращения и уровня биений шпинделя. По этой причине для разных видов обработки используют шарошки различных конструкций и из разных материалов, среди которых самые распространенные:

- твердые сплавы;

- углеродистые инструментальные стали;

- быстрорежущие стали;

- твердые абразивы;

- стали с алмазным напылением.

Кроме того, твердосплавные шарошки для повышения износостойкости покрывают специальными материалами на основе нитридов и углерода.

Твердосплавные

Рабочая часть твердосплавных борфрез изготавливается из материалов, обладающих высокой твердостью и тугоплавкостью. Чаще всего это карбиды вольфрама и титана на связке из кобальта с добавкой никеля. Шарошки твердосплавные характеризуются способностью работать с высокими скоростями резания при температуре в зоне обработки до 1100 °C. Ниже приведена таблица зависимости частот вращения шпинделя от диаметров и скоростей резания для такого карбидного инструмента при работе по металлу.

Для улучшения физических характеристик режущих кромок шарошек на их поверхности наносят специальные покрытия, снижающие усилие резания и повышающие износостойкость инструмента. В настоящее время в основном применяют покрытия на основе нитрида титана, каждое из которых, помимо прочего, окрашивает поверхность шарошки в определенный цвет. Самые распространенные материалы для таких покрытий:

- нитрид титана (желтый цвет);

- алюмонитрид титана (синий цвет);

- карбонитрид титана (серый цвет).

Для улучшения стружкоотвода при обработке вязких металлов (сплавы алюминия, латунь и пр.) применяют шарошки с твердым покрытием на углеродной основе (LTE), которое имеет темно-серый цвет.

Из углеродистых и быстрорежущих сталей

Эффективная работа шарошки по металлу напрямую зависит от соблюдения нормативной скорости резания. При невозможности использования приводов с необходимой частотой вращения вместо твердосплавных борфрез применяют шарошки из углеродистых инструментальных и быстрорежущих сталей (HSS). Кроме того, такой инструмент позволяет вести обработку металлов при меньших мощностях приводов. В таблице ниже приводится зависимость частот вращения шпинделя от скоростей резания и диаметров борфрез из инструментальных и быстрорежущих сталей. Рекомендуемые скорости резания для различных металлов, сплавов и пластиков можно найти в каталогах ведущих производителей борфрез.

Необходимо также отметить, что быстрорежущая сталь обладает повышенной вязкостью, поэтому более устойчива к вибрации и изменениям твердости обрабатываемой поверхности в процессе обработки. В отличие от металлов фрезеровка мягких материалов производится с низкими скоростями резания. В этом случае использование борфрез из инструментальных и быстрорежущих сталей предпочтительнее, в том числе и по экономическим соображениям.

Алмазные

Шарошка алмазная по своей форме не отличается от твердосплавных борфрез, только вместо продольных или спиральных режущих кромок на ее поверхность нанесен тонкий слой алмазной крошки. Этот инструмент чаще всего используют с граверами для тонкой шлифовки, гравировки и обработки кромок изделий из твердых металлов, искусственного и природного камня, стекла, керамики и т. п. Алмазный инструмент не предназначен для съема больших припусков, и при интенсивной работе его напыление быстро изнашивается. Поэтому для первичной обработки тех же материалов служит другой вид насадок – шарошка бакелитовая. Этот шлифовальный инструмент гораздо дешевле алмазного, имеет различные формы и выпускается с разной зернистостью.

Абразивные

Абразивные шлифовальные насадки по своей форме в основном повторяют борфрезы, поэтому в обиходе такой инструмент получил название шарошка абразивная. В качестве основы в них используют керамические, эластичные и бакелитовые связки, а абразивными наполнителями, как правило, служат оксид алюминия и карбид кремния. Твердые насадки используют для зачистки литья и сварных швов, удаления старых покрытий, окислов и окалины, а также прямой и профильной выборки металла. Бакелитовые и эластичные насадки служат для очистки, грубой шлифовки и точного снятия припусков на изделиях из металла и других материалов. Конструктивно такой инструмент состоит из головки в форме цилиндра, сферы, конуса, капли и пр., которая напрессована на цилиндрический хвостовик из металла.

Виды инструмента и особенности его конструкции

Шарошки производятся в различном конструктивном исполнении, а для их изготовления, как уже говорилось выше, могут использоваться разные материалы.

По строению борфрезы могут быть:

- одноконусной конструкции;

- двухконусными;

- трехконусными.

Разнообразными могут быть и формы головки такого инструмента. Так, встречаются шарошки с головкой конусной, цилиндрической, шаровидной, овальной или полуовальной формы. Выбор того или иного типа инструмента зависит как от характера технологических задач, так и от геометрических параметров изделия, которое предстоит обрабатывать.

Формы рабочих головок шарошек

Различаются шарошки и по материалу изготовления. В зависимости от данного параметра это могут быть:

- инструменты, изготовленные из углеродистой стали;

- алмазные шарошки, на рабочую часть которых нанесено напыление алмазной крошки;

- абразивные шарошки, которые также могут выполняться с напылением на рабочую часть или полностью изготавливаться из абразивного материала;

- твердосплавные шарошки, на металлический хвостовик которых напаяна рабочая головка из твердого сплава.

Борфрезы из углеродистой стали

Шарошки, для изготовления которых применяется углеродистая сталь, чаще всех остальных используются для работы в комплекте с электрической дрелью или шуруповертом. Это могут быть как шарошки по дереву для дрели, так и инструмент, предназначенный для обработки металлических изделий. Одним из главных достоинств такой борфрезы является ее невысокая цена.

Зубья шарошек из углеродистой стали сильно изнашиваются при работе с твердыми металлами

Используя этот металлический инструмент, даже в бытовых условиях можно выполнять обработку углублений сложной конфигурации, устранять на изделиях острые края, создавать ровные и аккуратные отверстия и увеличивать диаметр уже имеющихся.

Шарошки с алмазным напылением

Шарошки алмазные, которые также могут использоваться в комплекте с ручным электроинструментом, – это уже профессиональный инструмент. С его помощью можно выполнять тонкую шлифовку и расточку отверстий. Такие инструменты демонстрируют свою эффективность не только при обработке хрупких материалов, таких как стекло или керамика, но и при выполнении работ с высокопрочными материалами, где металлические шарошки просто бессильны.

Профессиональные насадки с алмазным напылением

Алмазная шарошка – это именно тот инструмент, которым оснащаются гравировальные установки, позволяющие обрабатывать мельчайшие детали, наносить на поверхность изделий различные узоры и надписи. Обработанная при помощи алмазной шарошки поверхность отличается минимальной степенью шероховатости.

Абразивные шарошки

С точки зрения применения шарошка абразивная, изготовленная методом напыления, мало чем отличается от инструмента алмазного типа. За счет высокой твердости своей рабочей части шарошка абразивная может успешно применяться для обработки таких материалов, как металл, пластик, керамика и стекло, бетон, искусственный и натуральный камень, кирпич и др. Как и инструменты двух предыдущих категорий, шарошка абразивная может выполняться в любых формах и размерах, а также использоваться в комплекте с дрелью и шуруповертом.

Корундовые шарошки

Рабочая часть, которой оснащена шарошка абразивная, изготавливается методом напыления или целиком выполняется из абразивного материала, в качестве которого чаще всего используют электрокорунд. Шарошечное долото из абразива отличается низкой стоимостью, но и служит значительно меньше, чем даже металлический инструмент.

Шарошки с головкой из твердого сплава

Шарошки, рабочая часть которых выполнена из твердого сплава, используются преимущественно в производственных условиях. Твердосплавные шарошки, которыми оснащаются мощные и высокооборотистые электроинструменты, применяются для обработки материалов, отличающихся высокой твердостью, – чугуна, жаропрочной и нержавеющей стали, титановых сплавов и др.

Шарошки по металлу с твердосплавной головкой

Шарошки именно данного типа являются оптимальным выбором в тех случаях, когда необходимо качественно обработать сварные швы. Твердосплавные инструменты, рабочая часть которых также может иметь различную конфигурацию, отличаются исключительно длительным сроком эксплуатации.

Виды шарошек по форме

Борфрезы выпускаются с различными формами режущих поверхностей, т. к. предназначены не только для линейной обработки, но и для профильной выборки пазов, уступов, выемок и кромок. Основные формы головок этого инструмента регламентированы российским ГОСТ 3402-2017, который соответствует международным стандартам ISO и немецким DIN. Среди них самые распространенные — это цилиндрические, сферические и конусные (в различных вариациях). В таблице ниже показаны базовые формы и буквенные коды борфрез для обработки металла и мягких материалов, а также виды профилей, для которых они предназначены.

Кроме формы режущей головки, борфреза характеризуется геометрическими размерами, длиной и диаметром хвостовика, а также типом режущих зубьев, который также имеет стандартизованное обозначение (см. следующий раздел).

Советы по обработке различных материалов

При выборе подходящей борфрезы для обработки металлов, пластиков или иных мягких материалов важнейшим критерием является конфигурация режущих зубьев. От этого зависит не только скорость резания и шероховатость поверхности, но и возможность быстрого отвода стружки из зоны работы. Последнее очень важно при обработке пластичных металлов, чья стружка при неправильном выборе инструмента забивает пазы между режущими зубьями. А это в свою очередь снижает производительность и вызывает перегрев борфрезы. Поэтому у шарошки по алюминию такое большое пространство между режущими поверхностями и такие глубокие канавки (см. тип N на рис. ниже).

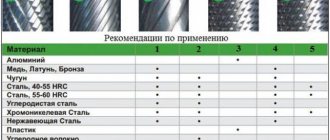

Типы режущих поверхностей также стандартизованы и имеют буквенное обозначение, которое обычно указывают последним в коде конкретного изделия. На рисунке ниже представлены базовые конфигурации зубьев, а в таблице приведены рекомендации по их применению при обработке различных металлов, сплавов, пластика и армированных материалов.

| № | Материал | D | S | N | CB | DC |

| 1 | Алюминий и его сплавы | — | — | * | — | — |

| 2 | Медь, бронза, латунь | * | — | — | * | — |

| 3 | Цинковые сплавы | — | — | * | — | — |

| 4 | Сплавы титана | * | * | — | * | * |

| 5 | Сталь высокой твердости | * | * | — | * | — |

| 6 | Конструкционная сталь | * | * | — | * | * |

| 7 | Легированная сталь | * | * | — | * | — |

| 8 | Нержавеющая сталь | * | * | — | * | — |

| 9 | Чугун | * | * | — | * | — |

| 10 | Сварные швы | * | * | — | * | — |

| 11 | Углеродное волокно | — | * | — | — | — |

| 12 | Стекловолокно | — | — | — | — | * |

| 13 | Пластмассы | — | — | * | * | * |

Кроме указаний по выбору конфигурации зубьев, в каталогах производителей борфрез всегда можно найти таблицы со значениями скоростей резания и частот вращения для конкретных видов металлов и других материалов.

На что обратить внимание при выборе шарошки

При выборе шарошки в первую очередь необходимо разобраться, для обработки какого металла (или другого материала) она предназначена. В какой-то мере здесь может помочь правило: чем выше твердость обрабатываемого материала, тем мельче насечка. Но не всегда. Кроме того, надо хорошо представлять, какие поверхности каких металлов предстоит обрабатывать и подходит ли выбранная форма шарошки для данных целей. Все это является очень важными характеристиками, поэтому лучше всего не заниматься самодеятельностью, а воспользоваться таблицами из каталогов производителей, подобных тем, что приведены выше.

Еще одним фактором, ограничивающим выбор подходящей шарошки, является скорость вращения вашего электроинструмента. Если это электродрель, то шарошка из твердых сплавов при фрезеровке металлов не сможет работать на паспортных режимах резания, поэтому ее приобретение экономически невыгодно. Лучший вариант шарошки на дрель для обработки металлов — это инструмент из быстрорежущей стали. Также важными параметрами любой борфрезы являются диаметр и длина хвостовика. Масса металла хвостовика гасит возможную вибрацию, поэтому по возможности нужно выбирать максимально доступный диаметр. Длина, напротив, является фактором, способствующим вибрации, что особенно проявляется на металле с неравномерной структурой. Поэтому она должна точно соответствовать предполагаемым видам обработки.

Стоимость самых распространенных типов твердосплавных шарошек китайского производства составляет не более 500 рублей. А насколько работоспособен и долговечен такой инструмент при его использовании для фрезеровки твердых сталей или нержавейки? Если кто-то имеет опыт применения этих борфрез, поделитесь, пожалуйста, своим мнением о них в комментариях к данной статье.

Как правильно использовать борфрезы

Еще несколько десятилетий назад шарошки использовали только для обработки в комплекте с ручным инструментом. Разработка новых материалов и развитие технологий привели к тому, что производители изменили свое отношение к борфрезам и стали применять их для оснащения стационарных станков, в том числе с системами ЧПУ.

Несмотря на то, что обработка при помощи шарошек, установленных на ручной электроинструмент, отличается высокой эффективностью, она не позволяет создавать идеально ровные поверхности. Кроме того, использование в комплекте с ручным инструментом негативно отражается на состоянии самих шарошек, у которых зазубриваются режущие кромки, что, соответственно, уменьшает срок их службы.

Размер рабочей насадки должен соотносится с используемым инструментом

Установка шарошек на станки с ЧПУ позволяет не только увеличить срок службы инструмента, но и значительно повысить качество и точность выполняемой обработки. В частности, при использовании такого оборудования удается точно выдержать такие параметры выполняемой обработки, как толщина слоя снимаемого металла, угол наклона и глубина создаваемых на поверхности детали канавок, глубина и диаметр выполняемого или растачиваемого отверстия.

Однако, если следовать определенным правилам обработки шарошками с применением ручного электроинструмента, можно не только продлить срок службы самой борфрезы, но и минимизировать ее негативное влияние на оборудование, в комплекте с которым она используется.

Приведем данные правила.

- Рабочая часть шарошки должна находиться в полном контакте с обрабатываемой поверхностью, что позволит повысить качество осуществляемой технологической операции и ее эффективность. Кроме того, необходимо следить за тем, чтобы металлический хвостовик инструмента не соприкасался с поверхностью обрабатываемого изделия, так как это может привести к разрушению места соединения рабочей головки и хвостовика.

- В процессе обработки на шарошку не следует оказывать сильного механического давления. Если пренебречь этим требованием, это может снизить эффективность выполняемой обработки и увеличить нагрузку на электроинструмент, что приведет к его перегреву и, как следствие, быстрому выходу из строя.

- Очень важно правильно выбрать скорость выполняемой обработки. Это не только увеличит эксплуатационный срок используемой дрели, но и снизит расходы на электроэнергию. Следует иметь в виду, что обработка при помощи шарошки, вращающейся на высокой скорости, позволяет избежать многих проблемных ситуаций, к которым, в частности, относятся образование на поверхности обрабатываемого изделия неровностей и заусенцев, заклинивание инструмента в обрабатываемом материале. Кроме того, при помощи инструмента, вращающегося на высокой скорости, можно более тщательно и аккуратно обработать углы и пазы.

- Рабочая головка шарошки, как и любой другой инструмент, контактирующий с твердыми материалами, подвержена активному износу и истиранию. Есть несколько несложных приемов, позволяющих снизить интенсивность износа головки шарошки и продлить срок службы инструмента. Один из таких приемов предполагает использование специальной смазки, которая периодически наносится на рабочую головку борфрезы. Смазка снижает уровень нагрузки, приходящейся на инструмент, позволяет ему лучше скользить по поверхности обрабатываемого изделия. Еще один способ заключается в том, что рабочую головку шарошки в процессе обработки время от времени погружают в специальную суспензию, основу которой может составлять воск или синтетическое машинное масло.

- Заметив, что инструмент сильно износился, сразу замените его на новый. Использование сильно изношенного инструмента для выполнения обработки не только потребует приложения значительных физических усилий, но и может привести к поломке самой шарошки и (или) электроинструмента.