Когда два разнородных металла вступают в контакт, и присутствует электролит, такой как влага, то возникает вероятность биметаллической коррозии у более электроотрицательного или анодного металла, как определено в электрохимическом ряду, который корродирует в первую очередь, предотвращая коррозию другого металла.

Биметаллический эффект является основой для защиты, которую цинковое покрытие (горячее цинкование) обеспечивает для малых зон незащищённой стали, если покрытие повреждено. Цинковые покрытия корродируют в первую очередь, защищая металл, который ниже его в электрохимическом ряду. Степень биметаллической коррозии будет зависеть от числа таких факторов, как контактируют металлы, соотношение площадей контактирующих металлов и условий эксплуатации. Как правило уровень биметаллической коррозии будет увеличиваться с увеличением разницы потенциалов между двумя металлами, например, как далеко расположены друг от друга два металла в гальваническом ряду напряжений. Однако потенциал может изменяться вследствие образования оксидного слоя и не может быть использован для определения степени возникновения биметаллической коррозии, так как другие факторы, которые приведены ниже, также важны. Соотношение площадей контактирующих металлов имеет существенное значение, и в идеале соотношение металлов анод-катод должно быть высоким. Если соотношение уменьшается, то могут возникнуть проблемы вследствие высокого уровня восстановления кислорода, которое может привести к увеличению коррозии анодного металла. Воздействующие условия имеют большое значение, т.к. для биметаллической коррозии электролит должен связать два имеющихся металла. В результате, в сухой окружающей среде (внутри помещения) вероятность биметаллической коррозии очень низкая, в то время как во внешних атмосферных условиях вероятность увеличивается, вследствие наличия влаги в виде дождя и конденсации. Наиболее худшими условиями является погружение в раствор, где электролит постоянно соединяет два металла. Обычно любая возможность биметаллической коррозии может быть ослаблена электрической изоляцией двух металлов друг от друга. Для болтовых соединения могут быть обеспечены при использовании неопреновых или пластиковых шайб, в то время как для перекрытых поверхностей это может быть достигнуто использованием пластиковых прокладок или окрашиванием одной из поверхностей подходящей системы лакокрасочного покрытия. Обычно горячеоцинованная сталь хорошо функционирует в контакте с наиболее распространенными конструкционными металлами, когда в атмосферных условиях, обеспечивается высокое отношение площадей оцинкованной стали к другому металлу. И наоборот, в условиях погружения эффект биметаллической коррозии существенно увеличивается, и обычно требуется изоляция.

Пример недопустимых гальванических пар:

Гальваническое действие может возникнуть, если строительную конструкцию из нержавеющей стали скреплять оцинкованными болтами. В этой нежелательной паре пострадает высоко анодный крепеж, поскольку его электроны будут перемещаться в направлении катодной нержавеющей стали. Поэтому, крепежные детали должны быть изготовлены из менее гальванически активного металла, чем материал металлоконструкции.

На скорость течения гальванокоррозии оказывает влияние площадь поверхности анода и катода. Если большой по размеру анод соединить с маленьким катодом, то анод будет ржаветь медленно, а если сделать наоборот, то быстро. Например, используйте болты из нержавеющей стали для крепления алюминия, но не наоборот.

Степень интенсивности протекания контактной коррозии зависит и от условий эксплуатации соединения. В обычных атмосферных условиях процесс будет протекать менее быстро и возрастает в агрессивной электропроводной среде, например, растворах кислот и щелочей. Присутствие в воде других веществ увеличивает проводимость электролита и скорость коррозии. Поэтому при проектировании конструкций важна оценка окружающей среды.

Физические свойства нержавеющих сталей и совместимость с другими материалами

Совместимость с другими материалами

В практическом применении часто возникает необходимость комбинировать нержавеющую сталь с различными металлическими материалами в одном узле. В случае с токопроводящим соединением этих материалов друг с другом в условиях токопроводящей среды появляются коррозионные реакции, которые могут вызвать повреждения вследствие контактной коррозии.

Согласно DIN 50 900 часть 1 — „контактная коррозия является ускоренной коррозией металлической области, которая вызвана коррозионным элементом, состоящим из пары металл/металл или металл/проводящее электроны твердое тело. При этом ускоренно коррозирующая металлическая область является анодом коррозионного элемента“. Появляющееся при контактной коррозии явление коррозии является равномерным или неравномерным поверхностным удалением слоя. Поверхностное удаление слоя или потеря массы „неблагородного“ партнера в этой комбинации зависит от размера текучего тока элементов („потенциальный дифференциальный ток“) и степени собственной коррозии в устанавливающемся смешанном потенциале металлической комбинации. Ток элементов является комплексной величиной, которая зависит от геометрического расположения, размера вступающих в контакт со средой поверхностей электродов, потенциалов покоя и поляризационных сопротивлений партнеров, а также от сопротивления электролита среды.

Для оценки коррозионной опасности неблагородного партнера в комбинации материалов важной является не значение разности потенциалов (различие напряжения) между соединенными вместе материалами, а характеристика кривой потенциала парциальной плотности тока обоих материалов в корродированной среде. Коррозионная плотность тока (ток элементов) и, таким образом, воздействие контактной коррозии может при одинаковой разности потенциалов изменяться на несколько порядков в зависимости от характеристики анодной и катодной кривой потенциала парциальной плотности тока. Решающим является то, могут ли анодные или катодные парциальные реакции происходить без препятствий или с препятствиями, например, вследствие образования покровных слоев. Если при хорошей проводимости коррозионной среды имеются неблагоприятные относительные площади (большой катод/маленький анод), то контактная коррозия может вызвать коррозионные повреждения.

Поэтому использование теоретического ряда напряжений, но также и практического ряда напряжений, не подходит на практике для оценки риска для материалов при токопроводящем контакте. Для точной оценки опасности комбинации материалов необходимы исследования коррозии согласно DIN 50 919.

Физические свойства

Физические свойства некоторых выбранных сортов стали указаны для сравнения в следующей таблице. Следует учесть более высокое тепловое расширение и более низкую теплопроводимость аустенитной стали. Её электрическое сопротивление из-за содержания легирующих компонентов выше, чем в нелегированной стали.

Важным признаком различия между ферритной/мартензитной хромовой сталью и хромоникелевой сталью является магнитная восприимчивость. В отличие от намагничивающейся хромовой стали аустенитная сталь проявляет значительные свойства ненамагничиваемости в состоянии диффузионного отжига.

Холодная обработка под давлением может вызвать в аустенитной стали изменение структуры, так что после этого появляется ограниченная намагничиваемость. Содержание никеля значительно влияет на намагничиваемость аустенитной нержавеющей стали, так что при повышении содержания никеля можно значительно избегнуть склонности к намагничиванию также в состоянии холодной обработки давлением.

Ориентировочные значения натяжных моментов и сил предварительной натяжки для шурупов из стойкой к ржавлению и кислотам стали — A2/A4

Коррозия нержавеющей стали

Антикоррозионная стойкость

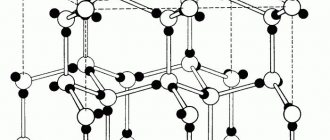

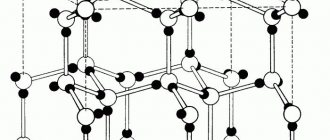

Принципиальной предпосылкой для достижения оптимальной антикоррозионной стойкости является металлически абсолютно чистая поверхность. Нержавеющая сталь характеризуется особой стойкостью к активным химическим, водяным средам. Они имеют в общем массовую долю элемента хрома (Cr) минимум 12% и массовую долю элемента углерода (C) максимум 1,2%.

Высокая антикоррозионная стойкость нержавеющей стали основывается на её способности образовывать на поверхности так называемый пассивный слой. При этом речь идет о слое из окиси или гидроокиси метала толщиной лишь несколько ангстремов, который отделяет металл от воздействующей среды. Пассивный слой нержавеющей стали не является чем-то постоянным, а со временем уравновешивается по своему составу и структуре с окружающей средой. После механического повреждения поверхности металла происходит образование нового пассивного слоя в общем самостоятельно.

Если в среде не может образоваться достаточный пассивный слой или существующий пассивный слой химически пробивается или полностью разрушается, могут появлиться повреждения от коррозии.

Решающим для способности образования пассивного слоя легирующим элементом является хром.

Благодаря повышению содержания хрома, а также молибдена (Mo) и также благодаря другим легирующим элементам повышается стойкость к значительно более агрессивным условиям применения.

Эффективным для пассивирования является только растворимое в металле содержание легирующих элементов. Поэтому максимальная антикоррозионная стойкость имеет свободную от сегрегации матрицу, которая обедняется не только осадками или образованием неметаллических фаз, например, хрома или молибдена.

Нержавеющая сталь может иметь снимающую слой металла коррозию поверхности и разные формы местной коррозии. Снимающая слой металла коррозия появляется в первую очередь при контакте с кислотами и сильной щелочью. Но для практики более важными являются преимущественно различные формы местной коррозии.

Межкристаллитная коррозия

Межкристаллитная коррозия является воздействием вдоль так называемых границ ядра, в то время, как сами зерна почти не разрушаются или чуть разрушаются.

Воздействие на границы зерен может доходить до того, что отдельные зерна будут выделяться из структеры зерен, вследствие чего структура потеряет свое сцепление. Причиной межкристаллитной коррозии в нержавеющей стали являются осадки богатых на хром карбидов на границах зерен, которые вызывают обеднение хрома в приграничных зонах. Образованные таким образом бедные на хром зоны не имеют антикоррозионной стойкости к большинству воздействующих средств и поэтому могут быстро растворяться.

Предпосылкой осадков карбидов хрома является определенное содержание углерода и они происходят в диапазоне температур между прибл. 500° C и 800° C, например, при тепловой обработке или сварных процессах.

Чтобы не допустить осадков карбидов хрома, можно понизить содержание углерода в нержавеющей стали до ниже 0,03% или привязать имеющийся углерод с помощью так называемых стабилизирующих элементов, например, титана (Ti) или ниобия (Nb), которые имеют большее химическое сродство с углеродом, чем хром.

Если появились осадки карбидов хрома, то их можно снова растворить при температурах диффузионного отжига выше 1050° C. В нестабилизированной ферритной стали существующая склонность к межкристаллитной коррозии может быть устранена с помощью отжига при 800° C — 885° C. При этом благодаря дополнительной диффузии хрома из зерна устраняется обеднение хрома в граничащих к зерну зонах.

Сквозная и щелевая коррозия

Сквозная и щелевая коррозия вызывается на практике в большинстве случаев ионами хрома. Наряду с этим причиной могут быть появляющиеся реже галогениды бромид и йодиди.

Сквозная коррозия вызывается взаимодействием между ионами галогенида и пассивного слоя, при чем пробивается локально. Создаются ситовидные углубления и вследствие их расширения места сквозной коррозии, которые могут иметь различную форму. Опасность сквозной коррозии повышается при повышении концентрации ионов галогенидов, повышении температуры и увеличении электрохимического потенциала стали.

Щелевая коррозия появляется в щелях, в которых ограничен обмен жидкостью с окружающей средой. Такие щели зависят от конструкции и эксплуатации и находятся, например, на фланцах, в местах завальцовки труб, под прокладками, головками шурупов или также под коркой.

Этот механизм коррозии соответствует по существу механизму сквозной коррозии. В качестве дополнительных факторов влияния выступают также геометрия щели и вид щелеобразующих материалов. Поскольку щелевая коррозия появляется уже при значительно более слабой коррозионной нагрузке, чем сквозная коррозия, путем конструктивных мер следует максимально не допускать появления щелей в содержащих хлорид средах.

При гомогенном распределении легирующих элементов относительная стойкость к сквозной и щелевой коррозии нержавеющей стали может быть определена активной суммой „W“ W = % Cr + 3,3 x % Mo + 30 x % N oder W = % CR + 3,3 x % Mo.

Влияние легирующего элемента азот выражено более комплексно, чем это соотношение. Выраженная в сомножителе 30 высокая эффективность может проявляться полностью только в высоколегированной стали с повышенным содержанием молибдена. Неметаллические загрязнения, прежде всего сульфидные осадки, способствуют сквозной и щелевой коррозии, если они выходят на поверхность.

Преимущества имеет максимально гладкая поверхность, которая затрудняет сцепление осадков, которые могут вызвать щелевую коррозию.

Высокая стойкость к сквозной и щелевой коррозии достигается только при безукоризненной характеристике поверхности, т. е. при металлически блестящей поверхности. Поэтому следует основательно удалять цвета побежалости и остатки окалин после сварочных работ, посторонней ржавчины, остатков от шлифования и т.д.

Посторонняя ржавчина

Под посторонней ржавчиной понимаем отложения частиц ржавчины, которые возникают не в соответственном месте, а переносятся откуда-то извне. Постороння ржавчина возникает преимущественно при нераздельном хранении и обработке „черной“ и „белой“ стали. Но также истирание инструмента может вызвать постороннюю ржавчину. Вследствие отложения посторонней ржавчины могут быть выполнены условия для щелевой коррозии.

Коррозионное растрескивание

Cреды со специфически действующими компонентами – особенно ионы хлоридов – могут при одновременном воздействии напряжения растяжения вызвать коррозионное воздействие при образовании трещины в нержавеющей стали, также если сталь без механической нагрузки в среде достаточно стойкая. Это явление, которое называют коррозионным растрескиванием, может быть вызвано не только привнесенными извне обусловленными эксплуатацией напряжениями растяжения.

Часто причина большей частью состоит также в собственном напряжении, которое появляется при обработке, например, при сварке, шлифовании или холодной обработке давлением.

Опасность индуцированного хлоридом коррозионного растрескивания повышается, как при сквозной и щелевой коррозии, так и при увеличении температуры и концентрации хлорида. Со стороны материала действуют, кроме этого, другие факторы. Так, например, аустенитная сталь типа 18/10 – CrNi и 18/10/2 – CrNi- Mo подвергается опасности индуцированного хлоридом коррозионного растрескивания при температурах выше прибл. 50°C. Но путем повышения содержания молибдена и особенно никеля можно значительно увеличить стойкость.

Также ферритная и ферритно – аустенитная, нержавеющая сталь сравнительно меньше чувствительна.

Коррозионное растрескивание при вибрации

Стойкость к вибрации всех видов нержавеющей стали уменьшается вследствие дополнительного химического воздействия более или менее сильно. Уменьшение стойкости к вибрации зависит от средства воздействия и многоосности появляющихся переменных нагрузок.

Контактная коррозия

Возможность контактной коррозии существует тогда, когда в коррозионной среде соединены друг с другом проводкой два металла с различным свободным коррозионным потенциалом. Металл с более низким свободным коррозионным потенциалом может быть поляризован до более высоких потенциалов и вследствие этого подвергаться усиленному воздействию.

Также при большом различии между свободными коррозионными потенциалами участвующих металлов коррозия не появляется обязательно. Это зависит от электрохимической характеристики обоих металлов.

Значение имеет также проводимость среды и характеристика участвующих металлов. Если „менее благородный“ металл занимает значительно большую поверхность, чем „более благородный“, и коррозионная среда имеет высокую проводимость, опасность коррозионного ущерба меньше. Но следует все-таки избегать контакта между „неблагородным“ металлом с небольшой поверхностью и „более длагородным“ металлом с большой поверхностью.

Нержавеющая сталь занимает в общем высокие свободные коррозионные потенциалы и поэтому не подвергается опасности усиленного воздействия со стороны контактной коррозии. Значительно более частым является случай, когда появляется контактная коррозия в других металлах с более низким свободным коррозионным потенциалом вследствие контакта с нержавеющей сталью.

Понравился материал?

comments powered by HyperComments

Как защитить конструкцию или узел от контактной коррозии?

Если по конструктивным соображениям невозможно избежать нежелательного контакта разнородных металлов, то можно попытаться уменьшить гальваническую коррозию с помощью следующих методов:

- окраска поверхностей в районе их стыка;

- нанесение совместимых металлических покрытий;

- изоляция соединения от внешней среды;

- электрическая изоляция;

- установка неметаллических прокладок, вставок, шайб в болтовых соединениях.

Практика показывает, что в тех случаях, когда пренебрегают требованиями к допустимости контактов разных металлов, приходится дорого за это расплачиваться. Неправильная компоновка контактных пар выводит из строя узлы крепления, металлоконструкции и может стоять человеческой жизни.

«>

Медь и латунь

Если установка требует, чтобы контакт между гальванизированными материалами и медью или латунью в сырой или влажной окружающей среде, может произойти быстрая коррозия цинка. Даже сточные воды могут содержать достаточное количество растворенной меди, чтобы вызвать быструю коррозию.

Если использование меди или латуни в контакте с гальванизированными покрытиями неизбежно, должны быть приняты меры предосторожности, чтобы предотвратить электрический контакт между этими двумя металлами. Поверхность разъема должна быть изолирована непроводящими прокладками; соединения должны быть выполнены с изолирующим крепежом и уплотняющей втулкой. Это должно гарантировать, что вода повторно не распространиться и потоки воды от гальванизированной поверхности к медной или латунной не реверсирует.

Оборудование для гальваники

Не надо «отбирать хлеб» у владельцев профессиональных салонов красоты. Соответствующие методики выполнять приходится особенно аккуратно, чтобы не нанести вред здоровью. Однако любой обычный человек в состоянии подготовить качественный набор оборудования для решения технических задач.

Главный компонент – надежный и достаточно мощный источник постоянного тока. Пригодятся регулировки в нужном диапазоне напряжения (1-12,5 вольт) и тока (до 50-60 А) с встроенным индикатором измерительного прибора. Значения необходимых электрических параметров подбирают после определения с рабочими настройками технологических операций.

Емкость с подходящими габаритами выбирают из химически нейтрального материала. Подойдет термостойкий пластик. Однако лучше применить стекло с учетом следующих преимуществ:

- длительное сохранение потребительских свойств;

- прочность, устойчивость к высоким температурам;

- простота очистки.

Набор оборудования

Как видно на фото, электроды можно закрепить на стенках. Применение «крокодилов» ускоряет подключение. Для нагрева до нужной температуры пригодится электроплитка с плавной регулировкой мощности. Весы нужны для точной подготовки смеси.

Гальваническая коррозия алюминия

Наиболее частые ошибки проектирования алюминиевых конструкций связаны с гальванической коррозией. Гальваническая или электрохимическая коррозия происходит, когда два разнородных металла образуют электрическую цепь, замыкаемую жидким или пленочным электролитом или коррозионной средой. В этих условиях разность потенциалов между разнородными металлами создает электрический ток, проходящий через электролит, который (ток) и приводит к коррозии в первую очередь анода или менее благородного металла из этой пары.

Сущность гальванической коррозии

Когда два различных металла находятся в прямом контакте с электропроводящей жидкостью, то опыт показывает, что один из них может корродировать, то есть подвергаться коррозии. Это называют гальванической коррозией.

Другой металл не будет корродировать, наоборот, он будет защищен от этого вида коррозии.

Этот вид коррозии отличается от тех видов коррозии, которые могли бы возникнуть, если бы оба эти металлы были помещены раздельно в ту же самую жидкость. Гальваническая коррозия может случиться с любым металлом, как только два различных металла будут находиться в контакте в электропроводящей жидкости.

Внешний вид гальванической коррозии

Внешний вид гальванической коррозии является очень характерным. Эта коррозия не раскидывается по всей поверхности изделия, как это бывает с точечной – питтинговой – коррозий. Гальваническая коррозия плотно локализована в зоне контакта алюминия с другим металлом. Коррозионное воздействие на алюминий имеет равномерный характер, он развивается в глубь в виде кратеров, которые имеют более или менее округлую форму [3[.

Все алюминиевые сплавы подвергаются идентичной гальванической коррозии [3].

Основные типы коррозии алюминия

Для коррозии алюминия характерны следующие основные типы [4]:

- Общая коррозия

- Щелевая коррозия

- Фреттиниг-коррозия

- Коррозия под напряжением

- Гальваническая коррозия

- Точечная (питтинговая) коррозия

- Межзеренная коррозия

- Подповерхностная коррозия

Рисунок 2 – Общая коррозия алюминия: растворение естественной оксидной пленки растворами сильных щелочей и некоторых кислот [4]

Рисунок 3 – Щелевая коррозия алюминия [4]

Рисунок 4 – Фреттинг-коррозия алюминия: взаимное трение двух алюминиевых компонентов в условиях шероховатого контакта [4]

Рисунок 5 – Коррозия алюминиевых сплавов под напряжением: при некоторых условиях в сплавах Al-Cu, Al-Mg, Al-Zn-Mg [4]

Рисунок 6 – Гальваническая коррозия алюминиевого сплава происходит в условиях его мокрого или влажного контакта с другим, более “благородным” металлом, таким как медь [4]

Рисунок 7 – Питтинговая (точечная) коррозия алюминия под воздействием хлоридных ионов [4]

Рисунок 8 – Межзеренная коррозия и подповерхностная коррозия [4]

В зависимости от условий окружающей среды, нагружения и функционального назначения детали любой из видов коррозии может явиться причиной преждевременного разрушения. Кроме того, неправильное применение алюминиевых деталей и изделий может усугублять коррозионные процессы.

Отличительные особенности меди

Медь способна проводить тепло в шесть раз больше по сравнению с обычным железом. Из-за этого сварку необходимо производить с увеличенной тепловой энергией, а в некоторых случаях возможен даже предварительный подогрев основного металла.

В обычных условиях медь инертна, но в процессе нагревания она вступает в реакцию с кислородом, водородом, фосфором и серой. Кислород способен окислять медь при высокой температуре, а выше 900 оС скорость окисления значительно увеличивается. Это происходит из-за того, что в первоначальном составе меди содержится кислород в связанном состоянии. Закись меди образует эвтектику с меньшей температурой плавления (1065 оС). Температура плавления меди 1085 оС. Поэтому кислород, что содержится в ней, ухудшает ее положительные показатели.

Сложности сварки меди с нержавейкой

Наличие водорода и его выход в атмосферу имеет влияние на конечный результат сварки с нержавеющей сталью. Он может вызвать пористость меди и в дальнейшем образовать трещину в сварочном шве. Растворимость водорода зависит от температуры и парциального давления в атмосфере защитных газов. В процессе кристаллизации водород в меди растворяется в два раза быстрее, чем в другом железе.

В процессе сварки есть вероятность появления пористости в околошовной области из-за накапливания там водорода. Поэтому к свариваемому металлу предъявляют жесткие требования по содержанию в нем водорода. Электрошлаковый переплав и вакуумное плавление позволяют понизить содержание водорода в меди.

Сера в меди присутствует до 0,1%, растворяется в жидком виде, но нерастворима в твердой меди. На качество сваривания не имеет существенного влияния.

Из-за перечисленных выше свойств существуют определенные сложности сварки меди с нержавеющей сталью:

- Разный химический состав. Водород и кислород, присутствующие в меди, может существенно снизить качество сварочного шва.

- Разные коэффициенты теплопроводности (у нержавеющей стали он намного ниже).

- Разный температурный режим плавления: нержавейка плавится при 1800 оС, а медь при 1085 оС, активно вступая в реакцию с атмосферными газами.

- Коэффициент растворения меди в нержавейке имеет максимум 0,4%.

- В процессе формирования сварочного шва между сталью и медью формируется резкая граница из-за перенасыщения вкраплений из стали.

- Есть вероятность образования в стали слоя с микротрещинами, которые будут заполнены медью. Для избежания этого необходимо сварочную дугу немного перемещать на медную деталь: таким образом в область шва подается расплав меди.

Надежный и прочный сварной шов можно получить с помощью ручной аргонодуговой сварки. Наплавляя медный металл на нержавейку с использованием флюсов в сфере защитных газов, полученное соединение будет устойчиво к длительным статическим нагрузкам (не теряя своей пластичности). Перед началом сварки необходимо обработать кромки шва 10% раствором каустической соды.

Проще выполнить сваривание нержавейки с чистой медью, чем с дополнительными включениями. Встречается такой состав без примесей реже, поэтому выбор свариваемого способа и основная технология процесса сварки такая же, как и для других цветных металлов.

Гальванопластика, гальваностегия, патинирование

Гальванопластикой называют технологию копирования. Суть процессов не отличается от приведенных выше описаний. Однако адгезия снижена, чтобы упростить отделение готового изделия от заготовки.

Гальваностегия – это улучшение механических параметров комбинированного слоя. Хром, например, предотвращает повреждение стальных изделий за счет высокой прочности.

Патинирование применяют для изменения декоративных свойств поверхности. В частности, создают искусственно состаренный внешний вид.

Стрелками отмечены участки, созданные по технологии «радужного» патинирования

Преимущества и история развития

Электрохимический ряд активности металлов

Эта технология была изобретена в 1838-м году ученым по имени Борис Якоби. Именно он начал активное внедрение гальваники в самые разные процессы производственного плана. В скором времени гальваническую обработку успешно освоили и монетные дворы, и художники-ремесленники, и промышленные предприятия.

Однако название эта методика получила в честь ученого из Италии Луиджи Гальвани. Он начал изучение электрохимической технологии обработки почти одновременно с Борисом Якоби.

К основным достоинствам гальваники относятся следующие:

- Покрытия, прошедшие гальванику, характеризуются равномерной толщиной и высочайшим уровнем плотности.

- Гальваническое покрытие можно с легкостью наносить даже на конструкции сложной формы.

- Покрытие, появившееся при гальванической обработке, отличается хорошей адгезией со многими металлами.

- Декоративные и защитные свойства деталей, прошедших гальванику, очень высоки.

- Толщина гальванического покрытия очень просто регулируется.

Кстати, слово «гальваника» встречается не только в промышленных сферах деятельности и ювелирном производстве, но и в косметологии. Так называется процесс, при котором на кожный покров воздействуют маломощными токами, позволяющими избавиться от излишков жира сальных желез.

Вывод

Цинковый слой, нанесенный методом горячего оцинкования, способен сохранять эксплуатационные свойства на протяжении до 120 лет при использовании в обычных условиях. Это обусловлено толщиной слоя цинка, который составляет до 200 мкм. В результате металл приобретает высокие защитные свойства и отличается стойкостью к механическим воздействиям. Более того, покрытие способно самостоятельно восстанавливаться при образовании трещин, что обусловлено особенным составом цинкового раствора.

В свою очередь толщина слой цинка при гальванике составляет не более 15 мкм. Поэтому срок службы изделий с такой толщиной покрытия в агрессивных условиях способно прослужить не более 1 года. Преимуществами данной методики выступают доступная стоимость, ровность и равномерность покрытия.

Условия для гальванической коррозии

Гальваническая коррозия основана на том же самом принципе и для того, чтобы она происходила необходимо одновременное выполнение следующих трех условий [3]:

- различные типы металлов;

- присутствие электролита;

- электрический контакт между двумя металлами.

Различные типы металлов

Для любых металлов, которые относятся к различным их типам, гальваническая коррозия является возможной. Металл с электроотрицательным потенциалом (или более электроотрицательный металл, если они оба электроотрицательные) действует как анод.

Тенденцию различных металлов образовывать гальванические пары и направленность электрохимического действия в различных коррозионных средах (морской воде, тропическом климате, промышленной атмосфере и т.д.) показывают в так называемых гальванических рядах. Чем далее удалены друг от друга металлы в этих рядах, тем более серьезной может быть электрохимическая коррозия. В разных коррозионных средах эти последовательности металлов могут быть разными (рисунок 10).

Присутствие электролита

Область контакта должна быть смочена водным раствором, чтобы обеспечивать ионную электропроводимость. В противном случае отсутствует возможность для гальванической коррозии.

Электрический контакт между металлами

Электрический контакт между металлами может происходить или путем прямого контакта между двумя металлами, или через крепежное соединение, например, болт.

Рисунок 10 [1]

Как видно из графиков рисунка 10 алюминий и его сплавы становятся анодами в гальванических ячейках с большинством металлов, и алюминий корродирует, как говорят, жертвенно и защищает от коррозии другой металл гальванической пары.

Только магний и цинк, включая и оцинкованную сталь, являются более анодными и поэтому, сами подвергаясь коррозии, защищают от нее алюминий.

Алюминий и кадмий вообще имеют почти одинаковые электродные потенциалы и поэтому ни алюминий, ни кадмий не подвергаются гальванической коррозии. К сожалению, кадмий признан весьма токсичным и все реже применяется, а во многих странах просто запрещен, как антикоррозионная защита.

Используемые материалы и оборудование

Строение и свойства металлов

Исключение составляет холодное цинкование, совершаемое «Гальвонолом». Это жидкая суспензия, которая непосредственно наносится на металл. Отличается неустойчивостью к некоторым растворителям, поэтому нуждается в финишном покрытии.

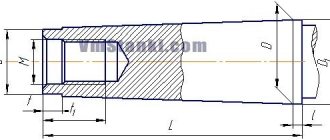

Различается несколько групп гальванических ванн:

- Крупные. Рассчитаны на крупногабаритные изделия.

- Средние. В них нет возможности поместить большое изделие. При этом они остаются наиболее востребованными в условиях средних масштабов производства.

- Мелкие. В них можно проводить гальванизацию только мелких деталей.

В ванну помещаются анодные пластины. Изготавливаются из разных материалов. Их основная задача заключается в восполнении убывающего металла с изделия в процессе гальванизации.

Важными составляющими являются разновидность электролита и плотность тока. Эти параметры меняются в зависимости от вида операции.

Составы цианидных ванн для серебрения представлены в таблице.

| Состав | Номер электролита | |||

| 1 | 2 | 3 | 4 | |

| Цианистое серебро | 2 | 6 | 30 | 100 |

| Цианистый натрий | 70 | 70 | — | — |

| Цианистый калий | — | — | 70 | 100 |

| Углекислый натрий | 10 | 10 | — | — |

| Углекислый калий | — | — | 10 | 25 |

| Гипосульфит натрия | — | — | 0,4 | 0,5 |

| Аммиак водный, мл/л | — | — | 1-2 | 2 |

| Едкий калий | — | — | — | 15 |

Величина плотности тока оказывает влияние на структуру формируемого осадка. Измеряется как отношение силы тока к единице поверхности обрабатываемой детали.

Немного истории

Луиджи Гальвани (1737-1798 гг), чьим именем назван метод осаждения частей одного металла на поверхность другого – гальваника, к посеребрению чайных ложечек и цинкованию алюминиевых вёдер никакого отношения не имел. Он всецело посвятил себя богословию, анатомии, физиологии и физике, был выдающимся врачом своего времени, желавшим понять и объяснить принципы «животного электричества», когда при пропускании тока через отжившую плоть можно наблюдать мышечные сокращения. Он и описал первым возникающую при его опытах разницу потенциалов разных видов металлов и электролита при их контакте. Описал и двинулся дальше в своих электрофизиологических изысканиях.

Применить эту разницу в практических целях пришло в голову обрусевшему немцу Морицу Германну (1801-1874 гг). Переехав на ПМЖ в Россию, Мориц сменил имя на Борис, оставив за собой вторую из старинных фамилий, принадлежавших его роду – Якоби.

В Императорской академии наук над Германном немного посмеивались, за глаза называя его «Яко бы Борис», но и уважением он пользовался колоссальным. Это он – блестящий физик и изобретатель, которому Россия обязана множеству гениальных изобретений, в 1840-ом году пишет труд под названием: «Способ производить по данным образцам из медных растворов медные изделия с помощью электричества или Гальванопластика для прикладных искусств».

Вот с такого прибора и началась история широко применяемого ныне электрохимического процесса, ставшего целой отдельной отраслью современной промышленности.