ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| СТАЛЬ УГЛЕРОДИСТАЯ ОБЫКНОВЕННОГО КАЧЕСТВА Марки и общие технические требования Carbon steel of ordinary quality. Types and general technical requirements | ГОСТ 380-71* Взамен ГОСТ 380-60 |

Постановлением Государственного комитета стандартов Совета Министров СССР от 6 апреля 1971 г. № 692 срок введения установлен

с 01.01.72

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на углеродистую сталь обыкновенного качества: горячекатаную — сортовую, фасонную, толстолистовую, тонколистовую, широкополосную (универсальную) и холоднокатаную — тонколистовую, а в части норм химического состава также на слитки, блюмсы, слябы, сутунки, заготовки катаные и литые с установок непрерывной разливки стали, трубы, поковки и штамповки, ленту, проволоку и метизы.

Стандарт не распространяется на сталь, изготовленную бессемеровским способом.

В стандарте учтены требования рекомендации СЭВ по стандартизации PC 1-70.

Расшифровка

В соответствии с ГОСТ 380-2005 полное имя стали 3 ст3Гсп. Марка указывает на химический состав, порядковый номер и степень раскисления.

- Ст означает, что это марка стали обыкновенного качества. Качество стали определяется по уровню содержания серы и фосфора чем ниже концентрация, тем выше качество. Различают обыкновенные, качественные, высококачественные и особо высококачественные стали. Содержание серы и фосфора в обыкновенных сплавах не превышают 0,06% и 0,07%.

- Цифра 3 условный номер марки по ГОСТу. ГОСТ 380-2005 регламентирует углеродистые стали обыкновенного качества, номер марки присваивается сплаву согласно его химическому составу.

- Буква Г указывает на содержание марганца.

- Сп степень раскисления стали. Раскисление стали, это процесс удаления из нее кислорода, препятствующий окислению и «кипению» выделению газа при затвердевании. Различают спокойные (сп), полуспокойные (пс) и кипящие (кп) стали. Стали сильного раскисления называются спокойными, а слабого кипящими. Чем слабее раскисление, тем выше пористость стали. Сталь ст3Гсп относится к спокойным, у нее есть полуспокойный вариант — сталь ст3пс.

Сталь 3

Главная/Характеристики Марок Стали, Металлопроката/Сталь 3

В качестве заменителя стали ст3 применяют сталь ВСт3сп. Твердость материала ст.3: HB 10 -1 = 131 МПа Свариваемость ст 3: без ограничений Флокеночувствительность стали ст.3: не чувствительна Склонность к отпускной хрупкости: не склонна

Конструкционную углеродистую сталь обыкновенного качества Ст3 применяют для изготовления несущих и ненесущих элементов для сварных и несварных конструкций, а также деталей, работающих при положительных температурах. Листовой и фасонный прокат 5 категории (до 10мм) — для несущих элементов сварных конструкций предназначенных для эксплуатации в диапазоне от —40 до +425 °С при переменных нагрузках.

Сплав Ст3 содержит: углерода — 0,14-0,22%, кремния — 0,05-0,17%, марганца — 0,4-0,65%, никеля, меди, хрома — до 0,3% , мышьяка до 0,08%, серы и фосфора — до 0,05 и 0,04% соответственно.

Технологические свойства стали марки ст3

Сталь ст3 не склонна к отпускной хрупкости, нефлокеночувствительна. свариваемость без ограничений.

Качество конструкционной стали определяется коррозионной стойкостью, механическими свойствами и свариваемостью. По своим механическим характеристикам стали делят на группы: сталь обычной, повышенной и высокой прочности.

Основные свойства стали непосредственно зависят от химического элементов, входящих в состав сплава и технологических особенностей производства.

Основой структуры стали является феррит. Он является малопрочным и пластичным, цементит напротив, хрупок и тверд, а перлит обладает промежуточными свойствами. Свойства феррита не позволяют применять его в строительных конструкциях в чистом виде. Для повышения прочности феррита сталь насыщают углеродом (стали обычной прочности, малоуглеродистые), легируют добавками хрома, никеля, кремния, марганца и других элементов (низколегированные стали с высоким коэффициентом прочности) и легируют с дополнительным термическим упрочнением ( высокопрочные стали)

К вредным примесям относятся фосфор и сера. Фосфор образует раствор с ферритом, таким образом снижает пластичность металла при высоких температурах и повышает хрупкость при низких. Образование сернистого железа при избытке серы приводит к красноломкости металла. В составе стали ст3 допускается не более 0,05% серы и 0,04 % фосфора.

При температурах, недостаточных для образования ферритной структуры возможно выделение углерода и его скопления между зернами и возле дефектов кристаллической решетки. Такие изменения в структуре стали понижают сопротивление хрупкому разрушению, повышают предел текучести и временного сопротивления. Это явление называют старением, в связи с длительностью процесса структурных изменений. Старение ускоряется при наличии колебаний температуры и механических воздействиях. Насыщенные газами и загрязненные стали подвержены старению в наибольшей степени.

Конструкционные стали производят мартеновским и конвертерным способами. Качество и механические свойства сталей кислородно-конвертерного и мартеновского производства практически не отличаются, но кислородно-конвертерный способ проще и дешевле.

По степени раскисления различают спокойные, полуспокойные и кипящие стали. Кипящие стали — нераскисленные. При разливке в изложницы они кипят и насыщаются газами. Для повышения качества малоуглеродистых сталей используют раскислители — добавки кремния (0,12 — 0,3%) или алюминия (до 0,1 %). Раскислители связывают свободный кислород, а образующиеся при этом алюминаты и силикаты увеличивают количество очагов кристаллизации, способствуя образованию мелкозернистой структуры. Раскисленные стали называют спокойными, т.к. они не кипят при разливке. Спокойные стали более однородны, менее хрупкие, лучше свариваются и хорошо противостоят динамическим нагрузкам. Их применяют при изготовлении ответственных конструкций. Ограничивает применение спокойной стали высокая стоимость и по технико-экономическим соображениям наиболее распространенным конструкционным материалом является полуспокойная сталь. Для раскисления полуспокойной стали используется меньшее количество раскислителя, преимущественно кремния. По качеству и цене полуспокойные стали занимают промежуточное положение между кипящими и спокойными.

Из группы малоуглеродистых сталей обычной мощности (ГОСТ 380-71, с изм.) для строительных конструкций применяют сталь марок Ст3 и Ст3Гпс. Сталь ст3 производится спокойной, полуспокойной и кипящей.

В зависимости от эксплуатационных требований и вида конструкций, сталь должна отвечать требованиям ГОСТ 380-71. Углеродистая сталь подразделяется на 6 категорий. При поставке стали марок ВСт3Гпс и ВСт3 всех категорий требуется гарантированный химический состав, относительное удлинение, предел текучести, временное сопротивление, изгиб в холодном состоянии.

Требования ударной вязкости различаются по категориям.

При маркировке стали согласно ГОСТ 380-71 (с изм.) вначале ставят обозначение группы поставки, далее марки, степени раскисления и категории.

По ГОСТ 23570-79 устанавливаются более строгий контроль качества стали и ограничения содержания мышьяка и азота. Обозначение марки включает процентное содержание углерода ( в сотых долях процента), степень раскисления и буква Г для марганцовистых сталей.

| Марка: Ст3сп — она же Ст3 или Ст.3 ! поскольку в случае если тип стали (сп — спокойная, пс- полуспокойная, кп — кипящая) не пишется после Ст3, то под сталью Ст3 понимается именно Ст3сп | |

| Класс: Сталь конструкционная углеродистая обыкновенного качества | |

| Использование в промышленности: несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах |

Химический состав

98% состава стали ст3 составляет железо. Содержание углерода в составе ст3 невысоко. Его достаточно, чтобы обеспечить сплаву твердость, в то же время он не снижает вязкость стали и ее пластичность. В составе также можно обнаружить:

- Кремний. Этот элемент является основным раскислителем сплава. Благодаря ему сталь ст3 приобретает мелкозернистую структуру, а еще он увеличивает прочность, не снижая пластичности.

- Марганец. Раскислитель, способствующий выводу серы. Благодаря марганцу сталь улучшается качество поверхности, сталь лучше сваривается, куется, становится устойчивой к износу.

- Сера. Вредная примесь, которая становится причиной повышения красноломкости риска растрескивания при высокотемпературной обработке.

- Фосфор. Вредная примесь, сильно снижающая температурный диапазон применения сталей. Из-за фосфора при высоких температурах сталь теряет пластичность, а при низких становится склонной к хрупкости.

- Никель, медь, хром, азот, алюминий. Элементы могут присутствовать в составе стали 3, но не влиять на ее характеристики из-за незначительной концентрации.

Фосфор и сера негативно сказываются на свариваемости из-за них сварные швы становятся пористыми и склонными к трещинам.

Химический состав в % материала Ст3сп

ГОСТ 380- 2005

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

| 0.14 — 0.22 | 0.15 — 0.3 | 0.4 — 0.65 | до 0.3 | до 0.05 | до 0.04 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

Химический состав, % (ГОСТ 380-2005)

| Марка стали | Массовая доля химических элементов | ||

| углерода | марганца | кремния | |

| Ст3сп | 0,14-0,22 | 0,40-0,65 | 0,15-0,30 |

Common quality carbon steel. Grades

МКС 77.080.20

ОКП 08 7010

Дата введения 2008-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и оУкрНИИмет» Украинского государственного научно-технического ; Межгосударственным техническим комитетом по стандартизации МТК 327 «Прокат сортовой, фасонный и специальные профили»

2 ВНЕСЕН Государственным комитетом Украины по вопросам технического регулирования и потребительской политики

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 28 от 9 декабря 2005 г.)

За принятие стандарта проголосовали:

| Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

| Азербайджан | AZ | Азстандарт |

| Армения | AM | Минторгэкономразвития |

| Беларусь | BY | Госстандарт Республики Беларусь |

| Казахстан | KZ | Госстандарт Республики Казахстан |

| Кыргызстан | KG | Кыргызстандарт |

| Молдова | MD | Молдова-Стандарт |

| Российская Федерация | RU | Федеральное агентство по техническому регулированию и метрологии |

| Таджикистан | TJ | Таджикстандарт |

| Узбекистан | UZ | Узстандарт |

| Украина | UA | Госпотребстандарт Украины |

4 Приложение Б настоящего стандарта соответствует международным стандартам:

- ИСО 630:1995 «Конструкционные стали. Прокат толстолистовой, широкополосный, сортовые и фасонные профили» (ISO 630:1995 «Structural steels — Plates, wide flats, bars, sections and profiles», NEQ);

- ИСО 1052:1982 «Сталь общего назначения» (ISO 1052:1982 «Steels for general engineering purposes», NEQ) в части требований к химическому составу стали

5* Приказом Федерального агентства по техническому регулированию и метрологии от 20 июля 2007 г. N 185-ст межгосударственный стандарт ГОСТ 380-2005 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2008 г.

* Приказом Федерального агентства по техническому регулированию и метрологии от 7 марта 2008 г. N 33-ст срок введения межгосударственного стандарта ГОСТ 380-2005 перенесен на 1 июля 2008 г.

6 ВЗАМЕН ГОСТ 380-94

7 ИЗДАНИЕ (сентябрь 2009 г.) с Поправкой (8-2008).

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений — в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Приказом Росстандарта от 29.12.2015 N 2206-ст c 01.04.2016

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 4, 2016 год

1 Область применения

Настоящий стандарт распространяется на углеродистую сталь обыкновенного качества, предназначенную для изготовления горячекатаного проката: сортового, фасонного, толстолистового, тонколистового, широкополосного и холоднокатаного тонколистового, а также слитков, блюмов, слябов, сутунки, заготовки катаной и непрерывнолитой, труб, поковок и штамповок, лент, проволоки, метизов и др.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 12359-99 (ИСО 4945-77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 17745-90 Стали и сплавы. Методы определения газов

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6-88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана

ГОСТ 27809-95 Чугун и сталь. Методы спектрографического анализа

ГОСТ 28033-89 Сталь. Метод рентгенофлюоресцентного анализа

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Марки стали

3.1 Углеродистую сталь обыкновенного качества изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп.

Буквы «Ст» обозначают «Сталь», цифры — условный номер марки в зависимости от химического состава, буква «Г» — марганец при его массовой доле в стали 0,80% и более, буквы «кп», «пс», «сп» — степень раскисления стали: «кп» — кипящая, «пс» — полуспокойная, «сп» — спокойная.

3.2 Сопоставление марок стали по настоящему стандарту и международным стандартам ИСО 630 и ИСО 1052 приведено в приложении А.

3.3 Требования к химическому составу стали марок Е 185 (Fe 310), E 235 (Fe 360), E 275 (Fe 430), Е 355 (Fe 510), Fe 490, Fe 590, Fe 690 по международным стандартам ИСО 630 [1] и ИСО 1052 [2] приведены в приложении Б.

3.4 Степень раскисления, если она не указана в заказе, устанавливает изготовитель.

4 Требования к химическому составу стали

4.1 Химический состав стали (основные элементы) по анализу ковшевой пробы должен соответствовать нормам, указанным в таблице 1.

Таблица 1

В процентах

| Марка стали | Массовая доля химических элементов | ||

| углерода | марганца | кремния | |

| Ст0 | Не более 0,23 | — | — |

| Ст1кп | 0,06-0,12 | 0,25-0,50 | Не более 0,05 |

| Ст1пс | 0,06-0,12 | 0,25-0,50 | 0,05-0,15 |

| Ст1сп | 0,06-0,12 | 0,25-0,50 | 0,15-0,30 |

| Ст2кп | 0,09-0,15 | 0,25-0,50 | Не более 0,05 |

| Ст2пс | 0,09-0,15 | 0,25-0,50 | 0,05-0,15 |

| Ст2сп | 0,09-0,15 | 0,25-0,50 | 0,15-0,30 |

| Ст3кп | 0,14-0,22 | 0,30-0,60 | Не более 0,05 |

| Ст3пс | 0,14-0,22 | 0,40-0,65 | 0,05-0,15 |

| Ст3сп | 0,14-0,22 | 0,40-0,65 | 0,15-0,30 |

| Ст3Гпс | 0,14-0,22 | 0,80-1,10 | Не более 0,15 |

| Ст3Гсп | 0,14-0,20 | 0,80-1,10 | 0,15-0,30 |

| Ст4кп | 0,18-0,27 | 0,40-0,70 | Не более 0,05 |

| Ст4пс | 0,18-0,27 | 0,40-0,70 | 0,05-0,15 |

| Ст4сп | 0,18-0,27 | 0,40-0,70 | 0,15-0,30 |

| Ст5пс | 0,28-0,37 | 0,50-0,80 | 0,05-0,15 |

| Ст5сп | 0,28-0,37 | 0,50-0,80 | 0,15-0,30 |

| Ст5Гпс | 0,22-0,30 | 0,80-1,20 | Не более 0,15 |

| Ст6пс | 0,38-0,49 | 0,50-0,80 | 0,05-0,15 |

| Ст6сп | 0,38-0,49 | 0,50-0,80 | 0,15-0,30 |

4.2 Допускается изготовление стали всех марок, кроме предназначенной для проката, используемого в судостроении и вагоностроении, без ограничения нижнего предела массовой доли углерода и марганца при условии обеспечения требуемого уровня механических свойств.

В стали марок Ст2кп, Ст3кп и Ст4кп, предназначенной для изготовления сортового и фасонного проката, допускается повышение массовой доли кремния до 0,07%.

(Измененная редакция, Изм. N 1).

4.3 При раскислении полуспокойной стали алюминием, титаном или другими раскислителями, не содержащими кремний, а также несколькими раскислителями (ферросилицием и алюминием, ферросилицием и титаном и др.) массовая доля кремния в стали допускается менее 0,05%. Раскисление титаном, алюминием и другими раскислителями, не содержащими кремний, указывают в документе о качестве.

4.4 Массовая доля хрома, никеля и меди в стали всех марок, кроме Ст0, должна быть не более 0,30% каждого. В стали марки Ст0 массовая доля хрома, никеля и меди не нормируется.

В стали, изготовленной скрап-процессом, допускается массовая доля меди до 0,40%, хрома и никеля — до 0,35% каждого. При этом в стали марок Ст3кп, Ст3пс, Ст3сп, Ст3Гпс и Ст3Гсп массовая доля углерода должна быть не более 0,20%.

4.5 Массовая доля серы в стали всех марок, кроме Ст0, должна быть не более 0,050%, фосфора — не более 0,040%. В стали марки Ст0 массовая доля серы должна быть не более 0,060%, фосфора — не более 0,070%.

4.6 Массовая доля азота в стали должна быть не более:

- выплавленной в электропечах — 0,012%;

- мартеновской и конвертерной — 0,010%.

Допускается повышение массовой доли азота в стали до 0,013%, при условии снижения нормы массовой доли фосфора по 4.5 не менее чем на 0,005% при каждом повышении массовой доли азота на 0,001%.

4.7 Массовая доля мышьяка в стали всех марок, кроме Ст0, должна быть не более 0,080%. Массовая доля мышьяка в стали марки Ст0 не нормируется.

4.8 Предельные отклонения по химическому составу готового проката, слитков, заготовок, поковок и изделий дальнейшего передела должны соответствовать нормам, указанным в таблице 2.

Таблица 2

В процентах

| Наименование элемента | Предельное отклонение по химическому составу | |

| Кипящая сталь | Полуспокойная и спокойная сталь | |

| Углерод | ±0,03 | +0,03 -0,02 |

| Марганец | +0,05 -0,04 | +0,05 -0,03 |

| Кремний | — | +0,03 -0,02 |

| Фосфор | +0,006 | +0,005 |

| Сера | +0,006 | +0,005 |

| Азот | +0,002 | +0,002 |

Примечание — Для химических элементов, массовая доля которых согласно 4.2 ограничена только верхним пределом, применяют плюсовые предельные отклонения.

(Поправка); (Измененная редакция, Изм. N 1).

5 Методы контроля

5.1 Методы отбора проб для определения химического состава стали — по ГОСТ 7565.

5.2 Химический анализ стали — по ГОСТ 12359, ГОСТ 17745, ГОСТ 18895, ГОСТ 22536.0 — ГОСТ 22536.11, ГОСТ 27809, ГОСТ 28033 или другими методами, утвержденными в установленном порядке и обеспечивающими необходимую точность.

При возникновении разногласий между изготовителем и потребителем оценку проводят методами контроля, предусмотренными настоящим стандартом.

5.3 Определение массовой доли хрома, никеля, меди, мышьяка, азота, а в кипящей стали также кремния допускается не проводить при условии гарантии обеспечения норм изготовителем.

6 Маркировка

6.1 Маркировку продукции из углеродистой стали обыкновенного качества проводят по нормативным документам на конкретный вид металлопродукции с учетом требований ГОСТ 7566.

По требованию потребителя либо при наличии в нормативных документах на прокат требований по цветной маркировке ее дополнительно наносят несмываемой краской цветами, указанными в таблице 3.

Таблица 3

| Марка стали | Цвет маркировки |

| Ст0 | Красный и зеленый |

| Ст1 | Желтый и черный |

| Ст2 | Желтый |

| Ст3 | Красный |

| Ст3Гпс | Красный и коричневый |

| Ст3Гсп | Синий и коричневый |

| Ст4 | Черный |

| Ст5 | Зеленый |

| Ст5Гпс | Зеленый и коричневый |

| Ст6 | Синий |

Приложение А (справочное). Обозначение марок стали по настоящему стандарту и международным стандартам ИСО 630:1995, ИСО 1052:1982

Приложение А (справочное)

Таблица А.1

| Марка стали по | ||

| ГОСТ 380:2005 | ИСО 630:1995 | ИСО 1052:1982 |

| Ст0 | E 185 (Fe 310) | — |

| Ст1кп | — | — |

| Ст1пс | — | — |

| Ст1сп | — | — |

| Ст2кп | — | — |

| Ст2пс | — | — |

| Ст2сп | — | — |

| Ст3кп | Е 235-А (Fe 360-A) | — |

| Ст3пс | Е 235-В (Fe 360-B) | — |

| Ст3сп | Е 235-С (Fe 360-C) | — |

| Ст3Гпс | Е 235-В (Fe 360-B) | — |

| Ст3Гсп | Е 235-С (Fe 360-C) Е 235-D (Fe 360-D) | — |

| Ст4кп | Е 275-А (Fe 430-A) | — |

| Ст4пс | Е 275-В (Fe 430-B) | — |

| Ст4сп | Е 275-С (Fe 430-C) Е 275-D (Fe 430-D) | — |

| Ст5пс | — | Fe 490 |

| Ст5сп | E 355-C (Fe 510-C) | Fe 490 |

| Ст5Гпс | — | Fe 490 |

| Ст6пс | — | Fe 590 |

| Ст6сп | — | Fe 590 Fe 690 |

Приложение Б (рекомендуемое). Требования к стали по международным стандартам ИСО 630:1995, ИСО 1052:1982

Приложение Б (рекомендуемое)

Б.1 Химический состав стали по анализу ковшевой пробы должен соответствовать нормам, приведенным в таблице Б.1

Таблица Б.1

| Марка стали | Категория качества | Толщина проката, мм | Массовая доля химических элементов, %, не более | Степень раскисления | ||||

| углерода | фосфора | серы | марганца | кремния | ||||

| E 185 (Fe 310) | 0 | — | — | — | — | — | — | — |

| Е 235 (Fe 360) | А | 0,22 | 0,050 | 0,050 | — | — | — | |

| В | До 16 | 0,17 | 0,045 | 0,045 | 1,40 | 0,40 | — | |

| Св. 16 до 25 | 0,20 | 0,045 | 0,045 | 1,40 | 0,40 | — | ||

| До 40 | 0,17 | 0,045 | 0,045 | 1,40 | 0,40 | NE | ||

| Св. 40 | 0,20 | 0,045 | 0,045 | 1,40 | 0,40 | NE | ||

| С | 0,17 | 0,040 | 0,040 | 1,40 | 0,40 | NE | ||

| D | 0,17 | 0,035 | 0,035 | 1,40 | 0,40 | GF | ||

| Е 275 (Fe 430) | А | До 40 | 0,24 | 0,050 | 0,050 | — | — | — |

| В | Св. 40 | 0,21 | 0,045 | 0,045 | 1,50 | 0,40 | NE | |

| 0,22 | 0,045 | 0,045 | 1,50 | 0,40 | NE | |||

| С | 0,20 | 0,040 | 0,040 | 1,50 | 0,40 | NE | ||

| D | 0,20 | 0,035 | 0,035 | 1,50 | 0,40 | GF | ||

| E 355 (Fe 510) | С | До 30 | 0,20 | 0,040 | 0,040 | 1,60 | 0,55 | NE |

| Св. 30 | 0,22 | 0,040 | 0,040 | 1,60 | 0,55 | NE | ||

| До 30 | 0,20 | 0,035 | 0,035 | 1,60 | 0,55 | GF | ||

| Св. 30 | 0,22 | 0,035 | 0,035 | 1,60 | 0,55 | GF | ||

| Fe 490 | — | — | — | 0,050 | 0,050 | — | — | — |

| Fe 590 | — | — | — | 0,050 | 0,050 | — | — | — |

| Fe 690 | — | — | — | 0,050 | 0,050 | — | — | — |

Примечание 1 — Знак - означает, что показатель не нормируется.

Примечание 2 — NE — некипящая сталь.

Примечание 3 — GF — мелкозернистая спокойная сталь. Рекомендуемая массовая доля общего алюминия — не менее 0,020%.

Б.2 Сталь марок Fe 490, Fe 590 и Fe 690 изготовляют полуспокойной и спокойной.

Б.3 Предельные отклонения химического состава в готовом прокате должны соответствовать приведенным в таблице Б.2.

Таблица Б.2

В процентах

| Элемент | Предельное отклонение по химическому составу |

| Углерод | +0,03 |

| Марганец | +0,10 |

| Кремний | +0,05 |

| Фосфор | +0,010 |

| Сера | +0,010 |

Назначение

Сталь 3 и другие сплавы этого класса превосходят по объему применения все остальные разновидности стали. Ее используют для производства кованых изделий ограждений, ворот, декоративных элементов. В строительстве как материал для несущих, не несущих, сварных и не сварных строительных конструкций. Из нее изготавливают трубы и арматуру, детали механизмов для эксплуатации при положительных температурах. Сталь ст3 применяется в химической и нефтегазовой промышленностях, а также в машиностроении.

Благодаря простому химическому составу, доступности, эксплуатационным характеристикам, физическим свойствам, сталь 3 входит в число самых распространенных материалов в отраслях, которым требуется много стали. Например, в строительстве железных дорог и трубопроводов для транспортировки природного газа или воды.

Характеристика материала.Сталь Ст1сп.

| Марка | Ст1сп |

| Классификация | Сталь конструкционная углеродистая обыкновенного качества |

| Применение | детали высокой вязкости и низкой твердости, анкерные болты, связывающие обшивки, неответственная арматура, заклепки и котельные связи |

Химический состав в % материала Ст1сп

| C | Si | Mn | S | P |

| 0.06 — 0.12 | 0.15 — 0.3 | 0.25 — 0.5 | до 0.05 | до 0.04 |

Механические свойства при Т=20oС материала Ст1сп .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| 320-420 | 190-220 | 30 |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

Купить

Труба Уголок Швеллер Полоса Круг Шестигранник Арматура Квадрат Балка Лист

сталь Ст1сп (сталь 1 спокойная)

Преимущества и недостатки

Главной отличительной особенностью стали ст3 является совокупность положительных характеристик или универсальность. Это значит, что у нее нет какого-то одного ключевого достоинства, она показывает достойные характеристики со всех сторон, что и делает ее первой на рынке. Эта сталь не предназначена для узкоспециализированного применения в особых условиях, но идеально подходит для широкого повседневного применения.

К недостаткам стали нужно отнести невысокие показатели работы при низких температурах.

Достоинства стали ст3Гсп:

- гомогенная структура, благодаря которой сталь становится однородной, пластичной и защищенной от неблагоприятных воздействий окружающей среды;

- устойчивость к атмосферной коррозии;

- высокие показатели упругости и твердости;

- нечувствительность к флокенам;

- ударная вязкость, позволяющая хорошо переносить динамические нагрузки;

- не подвержена отпускной хрупкости;

- простой процесс производства, отсутствие дорогостоящих легирующих добавок;

- сравнительно низкая стоимость.

Отдельно следует упомянуть, что материал отлично поддается сварке. Ее можно проводить по любой известной технологии без предварительной и последующей обработок.

Характеристики

Ст3 характеризуется как углеродистая конструкционная сталь обыкновенного качества. Сталь не имеет в составе легирующих добавок, защищающих от внешнего воздействия. Для использования в агрессивной химической среде или условиях повышенной влажности необходимо покрывать сталь защитным слоем. Ст3 обладает хорошей свариваемостью, высокими показателями прочности, хорошо противостоит нагрузкам, что и позволяет использовать ее в несущих конструкциях. Цена стали ст3 оптимальна для строительства объектов или прокладки коммуникаций, требующих большого количества металла. Плотность Ст3 — 7850 кг/м3.

I. Классификация

| 1. В зависимости от гарантируемых характеристик качества металла при поставке, углеродистая горячекатаная сталь обыкновенного качества разделяется на две группы: | |||||||

| группа А — сталь, поставляемая по механическим свойствам; | |||||||

| » | Б | » | » | » | химическому составу. | ||

| 2. Сталь группы А подразделяется на следующие марки: Ст.0, Ст.1, Ст.2, Ст.3, Ст.4, Ст.5, Ст.6 и Ст.7. | |||||||

| Сталь группы Б подразделяется на следующие марки: | |||||||

| мартеновская | — | МСт.0, МСт.1, МСт.2, МСт.3, МСт.4, МСт.5, МСт.6 и МСт.7; | |||||

| бессемеровская | — | БСт.0, БСт.3, БСт.4, БСт.5 и БСт.6. | |||||

Сортамент

- Швеллеры параллельные (П), с уклоном полок (У), равнополочные гнутые;

- круглые сечения круг и арматура;

- трубы ВГП, электросварные (ЭС), бесшовные (БГД);

- двутавры балочные, широкополочные, колонные, специальные, с уклоном полок;

- квадрат стальной;

- уголки равнополочные и неравнополочные;

- профиль квадратный и прямоугольный;

- листовая сталь горячекатаная, рифленая, просечно-вытяжная, полосовая.

Виды поставки

- Горячий листовой прокат, в том числе лента и полоса;

- поковки;

- рельсы;

- трубы;

- пруток и проволока.

Заменители

Заменитель это сплав, наиболее близкий по эксплуатационным характеристикам к основному. В качестве заменителей для ст3 обычно выступает одна из трех отечественных марок: С245, С285, ВСт3Сп.

Допустимо применение зарубежных аналогов, отличающихся по маркировке, но доступных в любом уголке карты мира. Ими являются:

В США:

- A57036;

В Великобритании:

- 40B;

- 722M24;

В Германии:

- 0038;

Во Франции:

- E24-2;

- E24-4.

В Японии:

- SS330;

- В Италии:

- Fe360B;

В Китае:

В Австрии:

В Венгрии

Другие сплавы из категории Сталь конструкционная углеродистая обыкновенного качества

| Марка сплава | ГОСТ | Хим. состав |

| ВСт2кп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98.3%Mn0.25-0.5%C0.09-0.1%… |

| ВСт2пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98.2%Mn0.25-0.5%C0.09-0.1%Si0.05-0.1%… |

| ВСт2сп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98%Mn0.25-0.5%Si0.12-0.3%C0.09-0.1%… |

| ВСт3Гпс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.5%Mn0.8-1.1%C0.14-0.2%… |

| ВСт3кп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98.1%Mn0.3-0.6%C0.14-0.2%… |

| ВСт3пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98%Mn0.4-0.65%C0.14-0.2%Si0.05-0.1%… |

| ВСт3сп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.8%Mn0.4-0.65%C0.14-0.2%Si0.12-0.3%… |

| ВСт4кп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98%Mn0.4-0.7%C0.18-0.2%… |

| ВСт4пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.9%Mn0.4-0.7%C0.18-0.2%Si0.05-0.1%… |

| ВСт5пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.7%Mn0.5-0.8%C0.28-0.3%Si0.05-0.1%… |

| ВСт5сп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.5%Mn0.5-0.8%C0.28-0.3%Si0.15-0.3%… |

| ВСт6пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.6%Mn0.5-0.8%C0.38-0.4%Si0.05-0.1%… |

| ВСт6сп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.4%Mn0.5-0.8%C0.38-0.4%Si0.15-0.3%… |

| Ст0 | ГОСТ 380 — 2005 | Feот 99.6%… |

| Ст1кп | ГОСТ 380 — 2005 | Feот 98.3%Mn0.25-0.5%C0.06-0.1%… |

| Ст1пс | ГОСТ 380 — 2005 | Feот 98.2%Mn0.25-0.5%C0.06-0.1%Si0.05-0.1%… |

| Ст1сп | ГОСТ 380 — 2005 | Feот 98%Mn0.25-0.5%Si0.15-0.3%C0.06-0.1%… |

| Ст2кп | ГОСТ 380 — 2005 | Feот 98.3%Mn0.25-0.5%C0.09-0.1%… |

| Ст2пс | ГОСТ 380 — 2005 | Feот 98.2%Mn0.25-0.5%C0.09-0.1%Si0.05-0.1%… |

| Ст2сп | ГОСТ 380 — 2005 | Feот 98%Mn0.25-0.5%C0.09-0.1%Si0.015-0.3%… |

| Ст3Гпс | ГОСТ 380 — 2005 | Feот 97.5%Mn0.8-1.1%C0.14-0.2%… |

| Ст3Гсп | ГОСТ 380 — 2005 | Feот 97.3%Mn0.8-1.1%Si0.15-0.3%C0.14-0.2%… |

| Ст3кп | ГОСТ 380 — 2005 | Feот 98.1%Mn0.3-0.6%C0.14-0.2%… |

| Ст3пс | ГОСТ 380 — 2005 | Feот 98%Mn0.4-0.65%C0.14-0.2%Si0.05-0.1%… |

| Ст3сп | ГОСТ 380 — 2005 | Feот 97.8%Mn0.4-0.65%Si0.15-0.3%C0.14-0.2%… |

| Ст4кп | ГОСТ 380 — 2005 | Feот 98%Mn0.4-0.7%C0.18-0.2%… |

| Ст4пс | ГОСТ 380 — 2005 | Feот 97.9%Mn0.4-0.7%C0.18-0.2%Si0.05-0.1%… |

| Ст4сп | ГОСТ 380 — 2005 | Feот 97.7%Mn0.4-0.7%C0.18-0.2%Si0.15-0.3%… |

| Ст5Гпс | ГОСТ 380 — 2005 | Feот 97.3%Mn0.8-1.2%C0.22-0.3%… |

| Ст5пс | ГОСТ 380 — 2005 | Feот 97.7%Mn0.5-0.8%C0.28-0.3%Si0.05-0.1%… |

| Ст5сп | ГОСТ 380 — 2005 | Feот 97.5%Mn0.5-0.8%C0.28-0.3%Si0.15-0.3%… |

| Ст6пс | ГОСТ 380 — 2005 | Feот 97.6%Mn0.5-0.8%C0.38-0.4%Si0.05-0.1%… |

| Ст6сп | ГОСТ 380 — 2005 | Feот 97.4%Mn0.5-0.8%C0.38-0.4%Si0.15-0.3%… |

Сравнение с легированными конструкционными сталями

Сталь ст3 является углеродистой конструкционной сталью обыкновенного качества. Она используется для получения сварных и несварных конструкций, тяжелонагруженных ферм и других несущих элементов. Ст3 устойчива к атмосферной коррозии, но без защитного покрытия будет разрушаться при длительном контакте с влагой или агрессивной химической средой.

Легированная конструкционная сталь защищена от коррозии легирующими элементами, благодаря чему может использоваться без защитного слоя при контакте с влагой и агрессивными средами. Легированная сталь сложнее в производстве, дороже и более склонна к хрупкости. Обработка такой стали может требовать особых условий, в то время как более доступная и простая в производстве ст3 не требует никаких специальных условий обработки.

Сравнение с легированными инструментальными сталями

Легированная инструментальная сталь применяется в производстве инструмента. Легирующие добавки направлены на повышение качеств стали, благодаря им, удается добиться значительного преимущества перед углеродистыми сплавами. К ним относятся:

- красностойкость;

- высокая прокаливаемость;

- стойкость к ударным нагрузкам (особенно важная для ударного инструмента);

- износоустойчивость.

Сталь ст3 является конструкционной и, как правило, не применяется для изготовления подвижных деталей инструментов.

Иностранные аналоги

| Европа EN 10027-1 (EN 10027-2) | S235JR (1.0038) |

| Германи DIN | RSt37-2, USt37-2 |

| США (AISI, ASTM) | A238/C |

| Франция (AFNOR) | E 24-2 |

| Великобритания BS | 40B |

| Чехия (CSN) | 11375 |

| Польша PN/H | St3SV, St3SJ, St3S4U |

Технологические свойства

Технологические свойства материала Ст3сп .

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Температура критических точек, °C

| Ас1 | Ас3 | Аr3 | Аr1 |

| 735 | 850 | 835 | 680 |

Нормируемые показатели стали Ст3сп по категориям проката (ГОСТ 535-2005)

| Катег- ория | Химич- еский состав | Времен- ное сопротив- ление σв | Предел текуче- сти σт | Относи- тельное удли- нение δ5 | Изгиб в холо- дном сос- тоянии | Ударная вязкость | ||||

| KCU | KCV | |||||||||

| При темпе- ратуре, °C | После механи- ческого старения | При темпе- ратуре, °C | ||||||||

| + 20 | -20 | + 20 | -20 | |||||||

| 1 | — | + | + | + | + | — | — | — | — | — |

| 2 | + | + | + | + | + | — | — | — | — | — |

| 3 | + | + | + | + | + | + | — | — | — | — |

| 4 | + | + | + | + | + | — | + | — | — | — |

| 5 | + | + | + | + | + | — | + | + | — | — |

| 6 | + | + | + | + | + | — | — | — | + | — |

| 7 | + | + | + | + | + | — | — | — | — | + |

Параметры применения электросварных прямошовных труб из стали Ст3сп (ГОСТ 32569-2013)

| Марка стали, класс прочности, стандарт или ТУ | СтЗсп5 ГОСТ 380 | СтЗсп4-5 ГОСТ 380 | СтЗсп4 ГОСТ 380 | ||||

| Технические требования на трубы (стандарт или ТУ) | ГОСТ 10705 группа В | ГОСТ 10706 группа В | ТУ 14-3-377-87 | ТУ 14-3-1399-95 | ГОСТ 10706 группа В | ||

| Номинальный диаметр, мм | 10-500 | 450-1400 | 200-400 | 200, 350, 400, 500 | 400-1400 | ||

| Виды испытаний и требований (стандарт или ТУ) | ГОСТ 10705 | ГОСТ 10706 | ТУ 14-3-377-87 | ТУ 14-3-1399-95 | ГОСТ 10706 | ||

| Транспортируемая среда (см. обозначения таблицы 5.1) | Среды групп Б, В | Среды группы В Среды группы Б, кроме СУГ | Среды группы В, кроме пара и горячей воды | Все среды, кроме группы А(а) и СУГ | Среды группы Б, кроме СУГ | ||

| Расчетные параметры трубопровода | Максимальное давление, МПа | ≤1,6 | ≤2,5 | ≤1,6 | |||

| Максимальная температура, °С | 300 | 200 | 300 | 200 | |||

| Толщина стенки трубы, мм | — | ≤12 | — | ≤10 | — | ||

| Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутреннего давления [σ], °C | более 0,35[σ] | минус 20 | |||||

| не более 0,35[σ] | минус 40 | ||||||

Параметры применения электросварных спиральношовных труб из стали Ст3сп (ГОСТ 32569-2013)

| Марка стали, класс прочности, стандарт или ТУ | СтЗспЗ, СтЗсп2 ГОСТ 380 | СтЗсп5 ГОСТ 380 | ||

| Технические требования на трубы (стандарт или ТУ) | ТУ 14-3-943-80 | ТУ 14-3-954-80 | ||

| Номинальный диаметр, мм | 200-500 | 500-1400 | ||

| Виды испытаний и требований (стандарт или ТУ) | ТУ 14-3-943-80 | ТУ 14-3-954-80 с учетом требований п.2.2.10 ГОСТ 32569-2013 | ||

| Транспортируемая среда (см. обозначения таблицы 5.1) | Все среды, кроме группы А и СУГ | Все среды, кроме группы А и СУГ | ||

| Расчетные параметры трубопровода | Максимальное давление, МПа | ≤1,6 | ≤2,5 | |

| Максимальная температура, °С | 200 | 300 | ||

| Толщина стенки трубы, мм | ≤6 | ≤12 | ||

| Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутренго давления [σ], °C | более 0,35[σ] | минус 30 | минус 20 | |

| не более 0,35[σ] | — | минус 20 | ||

Применение стали Ст3сп для крепежных деталей(ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенки, °С | Давление среды, МПа (кгс/см2), не более | |||

| СтЗсп4 ГОСТ 380 | СТП 26.260.2043 | От -20 до +300 | 2,5 (25) | Шпильки, болты, гайки |

| 10 (100) | Шайбы | |||

Условия применения стали Ст3сп для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| Ст3сп ГОСТ 380 | Поковки ГОСТ 8479 Сортовой прокат ГОСТ 535, категории 3-5 | От -30 до 300 | Для сварных узлов арматуры на давление PN≤2,5 МПа (25 кгс/см2) |

| Лист ГОСТ 14637, категории 3-6 | От -20 до 300 | Для сварных узлов арматуры на давление PN 5 МПа (50 кгс/см2). Для категорий 4, 5 толщина листа для Ст3сп не более 25 мм; для категории 3 толщина листа не более 40 мм |

Стойкость конструкционных материалов против щелевой эрозии (ГОСТ 33260-2015)

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18H10T | Материал |

| Нестойкие | 6 | 0,005-0,05 | Cтали ВСт3сп3 и ее сварные соединения. |

ПРИМЕЧАНИЕ. Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Механические свойства проката при растяжении, а также условия испытаний на изгиб в холодном состоянии (ГОСТ 535-2005)

| Марка стали | Ст3сп | |

| Временное сопротивление σв, Н/мм2(кгс/мм2), для проката толщин, мм | до 10 включ. | 380-490 (39-50) |

| св.10 | 370-480 (38-49) | |

| Предел текучести σт, Н/мм2(кгс/мм2), для проката толщин, мм (не менее) | до 10 включ. | 255(26) |

| св. 10 до 20 включ. | 245(25) | |

| св. 20 до 40 включ. | 235(24) | |

| св.40 до 100 включ. | 225(23) | |

| св. 100 | 205(21) | |

| Относительное удлинение δ5, %, для проката толщин, мм (не менее) | до 20 включ. | 26 |

| св.20 до 40 включ. | 25 | |

| св.40 | 23 | |

| Изгиб до параллельности сторон (а — толщина образца, d — диаметр оправки), для проката толщин, мм | до 20 включ. | d = a |

| св.20 | d = 2a | |

ПРИМЕЧАНИЕ

- По согласованию изготовителя с потребителем допускается:

- снижение предела текучести на 10 Н/мм2(1 кгс/мм2) для фасонного проката толщиной свыше 20 мм;

- снижение относительного удлинения на 1 % (абс.) для фасонного проката всех толщин.

- Допускается превышение верхнего предела временного сопротивления на 49,0 Н/мм2(5 кгс/мм2), а по согласованию с потребителем — без ограничения верхнего предела временного сопротивления при условии выполнения остальных норм. По требованию потребителя превышение верхнего предела временного сопротивления не допускается.

Ударная вязкость проката (ГОСТ 535-2005)

| Марка стали | Ст3сп | ||

| Толщина проката, мм | Св. 5,0 до 10,0 включ. | ||

| KCU, Дж/см2 (кгс*м/см2), не менее | Тип образца по ГОСТ 9454 | 2,3 | |

| При температуре, °С | +20 | 108(11) | |

| -20 | 49(5) | ||

| После механического старения | 49(5) | ||

| KCV, Дж/см2 (кгс*м/см2), не менее | Тип образца по ГОСТ 9454 | 12,13 | |

| При температуре, °С | +20 | 34(3,5) | |

| -20 | — | ||

ПРИМЕЧАНИЕ

- Знак «-» означает, что показатель не нормируется.

- Определение ударной вязкости проката круглого сечения проводят начиная с диаметра 12 мм, квадратного — начиная со стороны квадрата 11 мм.

- Допускается снижение величины ударной вязкости на одном образце на 30 %, при этом среднее значение должно быть не ниже норм, указанных в настоящей таблице.

- Ударную вязкость KCV определяют при толщине проката до 20 мм включительно.

Марки

1.1. В зависимости от назначения сталь подразделяется на три группы:

А — поставляемую по механическим свойствам;

Б — поставляемую по химическому составу;

В — поставляемую по механическим свойствам и химическому составу.

1.2. В зависимости от нормируемых показателей сталь каждой группы подразделяют на категории:

группы А — 1, 2, 3;

группы Б — 1, 2;

группы В — 1, 2, 3, 4, 5, 6.

Примечание. Указанные категории не распространяются на сталь толщиной менее 4 мм.

1.3. Сталь изготовляют следующих марок:

группы А — Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6;

группы Б — БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6;

группы В — ВСт1, ВСт2, ВСт3, ВСт4, ВСт5.

1.4. Сталь всех групп с номерами марок 1, 2, 3 и 4 по степени раскисления изготовляют кипящей, полуспокойной и спокойной, с номерами 5 и 6 — полуспокойной и спокойной.

Полуспокойная сталь с номерами марок 1 — 5 производится с обычным и повышенным содержанием марганца.

Стали марок Ст0 и БСт0 по степени раскисления не разделяют.

Пп. 1.2

—

1.4. (Измененная редакция, ИУС 6

—

74).

1.4.1. Степень раскисления всех групп выбирается предприятием-изготовителем, если она не указана в заказе.

1.5. Сталь марок ВСт1, ВСт2, ВСт3 всех категорий и всех степеней раскисления, в том числе и с повышенным содержанием марганца, а по требованию заказчика сталь марок БСт1, Бст2, БСт3 второй категории всех степеней раскисления, в том числе и с повышенным содержанием марганца, поставляется с гарантией свариваемости.

(Измененная редакция, ИУС 6

—

74).

1.5.1. Свариваемость обеспечивается технологией изготовления и соблюдением всех требований по химическому составу, предъявляемых к стали группы Б и В.

1.5.2. Поставка стали группы Б с гарантией свариваемости оговаривается в заказе и в сертификате.

1.5.3. Сталь с содержанием углерода в готовом прокате более 0,22 % применяется для сварных конструкций при условиях сварки, обеспечивающих надежность сварного соединения.

Пп. 1.5.1 — 1.5.3. (Измененная редакция, ИУС 6-74).

1.6. Обозначение марок стали при заказе, клеймении, в сертификате, на чертежах и в другой документации — буквенно-цифровое.

1.6.1. Буквы Ст означают «сталь», цифры от 0 до 6 — условный номер марки в зависимости от химического состава стали и механических свойств, например: Ст0, Ст1, Ст2, Ст3.

1.6.2. Буквы Б и В перед обозначением марки означают группу стали; группа А в обозначении марки стали не указывается, например: БСт3, ВСт3, Ст3.

1.6.3. Для обозначения степени раскисления к обозначению марки стали после номера марки добавляют индексы: кп — кипящая, пс — полуспокойная, сп — спокойная, например: Ст3кп, Ст3пс, Ст3сп, БСт3сп, ВСт3сп.

1.6.4. Для обозначения категории стали к обозначению марки добавляют в конце номер соответствующей категории, например: Ст3пс2, БСт3кп2, ВСт4пс2.

1.6.5. Первую категорию в обозначении марки стали не указывают, например: БСт3кп, ВСт3пс.

1.6.6. При заказе стали необходимой категории без указания степени раскисления в обозначении марки стали номер марки и категорию отделяют друг от друга тире, например: Ст3-2, БСт3-2.

1.6.7. Для обозначения полуспокойной стали с повышенным содержанием марганца к обозначению марки стали после номера марки ставят букву Г, например: Ст3Гпс, ВСт3Гпс, ВСт3Гпс3.

1.6.8. При клеймении допускается применять буквы и цифры одной высоты.

При горячем клеймении проката маркировка стали может указываться без обозначения группы и категории стали с указанием их в сертификате. Группы и категории стали наносятся по соглашению сторон.

(Измененная редакция, ИУС 6-74).

1.6.9.

(Исключен, ИУС 6-74).

1.6.10. Сталь марки БСт3сп (в слитках и слябах), предназначенная для переката на листовой прокат, поставляемая по группе В категорий 4 — 6, должна отвечать требованиям п. 2.4.5.

(Введен дополнительно, ИУС 6-74).

Механические свойства

Механические свойства проката

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5(δ4),% |

| не менее | |||||

| ГОСТ 380-94 | Прокат горячекатаный | До 20 | 245 | 370-480 | 26 |

| Св. 20 до 40 | 235 | 25 | |||

| Св. 40 до 100 | 225 | 23 | |||

| Св. 100 | 205 | 23 | |||

| ГОСТ 16523-89(образцыпоперечные) | Лист горячекатаный | До 2,0 вкл. | — | 370-480 | (20) |

| Св. 2,0 до 3,9 вкл. | (22) | ||||

| Лист холоднокатаный | До 2,0 вкл. | — | 370-480 | (22) | |

| Св. 2,0 до 3,9 вкл. | (24) | ||||

Механические свойства поковок

| ГОСТ | Термообработка | Сечение, мм | σ0,2, МПа | σв, МПа | δ5,% | ψ, % | KCU, Дж/см2 | Твердость НВ |

| не менее | ||||||||

| ГОСТ 8479-70 | Нормализация | До 100 | 175 | 353 | 28 | 55 | 64 | 101-143 |

| 100-300 | 175 | 353 | 24 | 50 | 59 | |||

| До 100 | 195 | 392 | 26 | 55 | 59 | 111-156 | ||

| 100-300 | 195 | 392 | 23 | 50 | 54 | |||

Ударная вязкость KCU (ГОСТ 380-94)

| Вид проката | Направление вырезки образца | Сечение, мм | KCU, Дж/см2 | ||

| +20 °C | -20 °C | после механического старения | |||

| не менее | |||||

| Лист | Поперечное | 5-9 | 78 | 39 | 39 |

| 10-25 | 68 | 29 | 29 | ||

| 26-40 | 49 | — | — | ||

| Широкая полоса | Продольное | 5-9 | 98 | 49 | 49 |

| 10-25 | 78 | 29 | 29 | ||

| 26-40 | 68 | — | — | ||

| Сортовой и фасонный | То же | 5-9 | 108 | 49 | 49 |

| 10-25 | 98 | 29 | 29 | ||

| 26-40 | 88 | — | — | ||

Механические свойства при повышенных температурах

| tисп, °C | σ0,2, МПа | σв, МПа | δ5,% | ψ, % | KCU, Дж/см2 |

| Горячекатаная заготовка размерами 140×120 мм | |||||

| 20 | 220 | 445 | 33 | 59 | 154 |

| 300 | 205 | — | — | — | 199 |

| 500 | 180 | 285 | 34 | 80 | 119 |

| Лист и фасонный прокат в горячекатаном состоянии толщиной до 30 мм | |||||

| 20 | 205-340 | 420-520 | 28-37 | 56-68 | — |

| 200 | 215-285 | — | — | — | — |

| 300 | 05-265 | — | — | — | — |

| 400 | 155-255 | 275-490 | 34-43 | 60-73 | — |

| 500 | 125-175 | 215-390 | 36-43 | 60-73 | — |

| Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин, скорость деформации 0,009 1/с | |||||

| 700 | 73 | 100 | 57 | 96 | — |

| 800 | 51 | 63 | 95 | 95 | — |

| 900 | 38 | 65 | 84 | 100 | — |

| 1000 | 25 | 43 | 79 | 100 | — |

| 1100 | 19 | 31 | 80 | 100 | — |

| 1200 | 14 | 25 | 84 | 100 | — |

Предел выносливости

| Образец | σ-1, МПа | n |

| Гладкий | 191 | 107 |

| С надрезом | 93 | 107 |

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. По форме, размерам, допускаемым отклонениям, состоянию поверхности и другим техническим требованиям, не предусмотренным настоящим стандартом, сталь должна удовлетворять требованиям соответствующих стандартов на прокат отдельных видов.

2.2. Сталь группы А.

2.2.1. Нормируемые показатели для стали группы А указаны в табл. 1.

Таблица 1

| Категории стали | Марки стали всех степеней раскисления и с повышенным содержанием марганца | Временное сопротивление | Относительное удлинение | Изгиб в холодном состоянии | Предел текучести |

| 1 | Ст0 — Ст6 | + | + | — | — |

| 2 | + | + | + | — | |

| 3 | Ст2 — Ст6 | + | + | + | + |

Примечания

1. Для стали марки Ст6 изгиб в холодном состоянии не нормируется.

2 Знак «+» означает, что показатель нормируется, знак «-» означает, что показатель не нормируется.

3. Для стали категории 3, поставляемой для изготовления труб, изгиб в холодном состоянии не нормируется.

Таблица 2

| Марки стали | Временное сопротивление sв, кгс · мм-2 | Предел текучести sт, кгс · мм-2 для толщин, мм | Относительное удлинение δ5, %, для толщин, мм | Изгиб до параллельности сторон (а — толщина образца, | ||||||

| до 20 | св. 20 до 40 | св. 40 до 100 | св. 100 | до 20 | св. 20 до 40 | св. 40 | ||||

| до 20 | св. 20 | |||||||||

| не менее | ||||||||||

| Ст0 | Не менее 31 | — | — | — | — | 23 | 22 | 20 | d = 2 | Диаметр оправки увеличивается на толщину образца |

| Ст1кп | 31 — 40 | — | — | — | — | 35 | 34 | 32 | d = 0,5 | |

| Ст1пс, Ст1сп | 32 — 42 | — | — | — | — | 34 | 33 | 31 | ||

| Ст1Гпс | 32 — 43 | — | — | — | — | 34 | 33 | 31 | ||

| Ст2кп | 33 — 42 | 22 | 21 | 20 | 19 | 33 | 32 | 30 | d = | |

| Ст2пс, Ст2сп | 34 — 44 | 23 | 22 | 21 | 20 | 32 | 31 | 29 | ||

| Ст2Гпс | 34 — 45 | 23 | 22 | 21 | 20 | 32 | 31 | 29 | d = 0,5 | |

| Ст3кп | 37 — 47 | 24 | 23 | 22 | 20 | 27 | 26 | 24 | d = | |

| Ст3пс, Ст3сп | 38 — 49 | 25 | 24 | 23 | 21 | 26 | 25 | 23 | ||

| Ст3Гпс | 38 — 50 | 25 | 24 | 23 | 21 | 26 | 25 | 23 | ||

| Ст4кп | 41 — 52 | 26 | 25 | 24 | 23 | 25 | 24 | 22 | d = 2 | |

| Ст4пс, Ст4сп | 42 — 54 | 27 | 26 | 25 | 24 | 24 | 23 | 21 | ||

| Ст4Гпс | 42 — 55 | 27 | 26 | 25 | 24 | 24 | 23 | 21 | ||

| Ст6пс, Ст6сп | 50 — 64 | 29 | 28 | 27 | 26 | 20 | 19 | 17 | d = 3 | |

| Ст5Гпс | 46 — 60 | 29 | 28 | 27 | 26 | 20 | 19 | 17 | ||

| Ст6пс, Ст6сп | Не менее 60 | 32 | 31 | 30 | 30 | 15 | 14 | 12 | — | — |

Таблица 2. (Измененная редакция, Изм. № 4).

Примечания:

1. Допускается превышение верхнего предела временного сопротивления на 3 кгс · мм-2 по сравнению с указанным при условии выполнения остальных норм, а при согласии заказчика — без ограничения верхнего предела.

2. Для листовой и широкополосной стали всех толщин и фасонной стали толщиной свыше 20 мм значение предела текучести допускается на 1 кгс · мм-2 ниже по сравнению с указанным.

3. Для листовой стали толщиной от 8 до 4 мм допускается снижение относительного удлинения на 1 абс. % на каждый миллиметр уменьшения толщины. Нормы относительного удлинения для листов толщиной менее 4 мм устанавливаются соответствующими стандартами.

4. Допускается снижение относительного удлинения для листовой, широкополосной и фасонной стали всех толщин на 1 абс. %.

5. Для арматурной стали периодического профиля марок ВСт6пс, ВСт6сп толщиной до 40 мм предел текучести должен быть не менее 30 кгс · мм-2.

7. Нормы на холодный изгиб до параллельности сторон установлены при испытании продольных образцов; при испытании поперечных образцов величина оправки увеличивается на 0,5а

.

(Введен дополнительно, Изм. № 4).

Пп. 2.2.1, 2.2.2. (Измененная редакция, ИУС 6-74).

2.2.2. Механические свойства стали при растяжении, а также условия испытаний на изгиб на 180° в холодном состоянии должны соответствовать нормам, указанным в табл. 2.

2.2.3. Химический состав стали не регламентируется, но указывается в сертификате.

2.3. Сталь группы Б

2.3.1. Нормируемые показатели для стали группы Б указаны в табл. 3.

Таблица 3

| Категории стали | Марки стали всех степеней раскисления и с повышенным содержанием марганца | Содержание углерода, марганца, кремния, фосфора, серы, мышьяка, азота | Содержание хрома, никеля, меди |

| 1 | БСт0 — БСт6 | + | — |

| 2 | БСт1 — БСт6 | + | + |

Примечания:

1. Для стали марки БСт0 нормируется только содержание углерода, фосфора и серы.

2. Знак «+» означает, что показатель нормируется, знак «-» означает, что показатель не нормируется.

2.3.2. Химический состав стали по плавочному анализу ковшевой пробы должен соответствовать нормам, указанным в табл. 4.

2.3.3. Допускаемые отклонения по химическому составу в готовом прокате от норм, указанных в табл. 4, должны соответствовать указанным в табл. 5.

Пп. 2.3.2 — 2.3.3. (Измененная редакция, ИУС 6-74).

2.3.4. Химический анализ готового проката на предприятии-изготовителе допускается не проводить, если предприятие-изготовитель обеспечивает соблюдение установленных норм.

2.3.5. Химический анализ стали всех степеней раскисления на содержание хрома, никеля, меди, мышьяка, азота, а кипящей стали также и на содержание кремния допускается не производить, если предприятие-изготовитель обеспечивает соблюдение установленных норм.

В стали, выплавленной на базе керченских руд, определение содержания мышьяка обязательно.

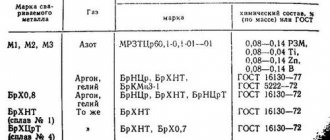

Таблица 4

| Марки стали | Содержание элементов, % | ||||||||

| углерода | марганца | кремния | фосфора | серы | хрома | никеля | меди | мышьяка | |

| не более | |||||||||

| БСт0 | Не более 0,23 | — | — | 0,07 | 0,06 | — | — | — | — |

| БСт1кп | 0,06 — 0,12 | 0,25 — 0,50 | Не более 0,05 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт1пс | 0,06 — 0,12 | 0,25 — 0,50 | 0,05 — 0,17 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт1сп | 0,06 — 0,12 | 0,25 — 0,50 | 0,12 — 0,30 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт1Гпс | 0,06 — 0,12 | 0,7 — 1,1 | Не более 0,15 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт2кп | 0,09 — 0,15 | 0,25 — 0,50 | Не более 0,07 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт2пс | 0,09 — 0,15 | 0,25 — 0,50 | 0,05 — 0,17 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт2сп | 0,09 — 0,15 | 0,25 — 0,50 | 0,12 — 0,30 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт2Гпс | 0,09 — 0,15 | 0,7 — 1,1 | Не более 0,15 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт3кп | 0,14 — 0,22 | 0,30 — 0,60 | Не более 0,07 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт3пс | 0,14 — 0,22 | 0,40 — 0,65 | 0,05 — 0,17 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт3сп | 0,14 — 0,22 | 0,40 — 0,65 | 0,12 — 0,30 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт3Гпс | 0,14 — 0,22 | 0,80 — 1,10 | Не более 0,15 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт4кп | 0,18 — 0,27 | 0,40 — 0,70 | Не более 0,07 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт4пс | 0,18 — 0,27 | 0,40 — 0,70 | 0,05 — 0,17 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт4сп | 0,18 — 0,27 | 0,40 — 0,70 | 0,12 — 0,30 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт4Гпс | 0,18 — 0,27 | 0,8 — 1,2 | Не более 0,15 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт5пс | 0,28 — 0,37 | 0,50 — 0,80 | 0,05 — 0,17 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт5сп | 0,28 — 0,37 | 0,50 — 0,80 | 0,15 — 0,35 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт5Гпс | 0,22 — 0,30 | 0,22 — 1,20 | Не более 0,15 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт6пс | 0,38 — 0,49 | 0,50 — 0,80 | 0,05 — 0,17 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

| БСт6сп | 0,38 — 0,49 | 0,50 — 0,80 | 0,15 — 0,35 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

Примечания:

1. В стали, выплавленной на базе керченских руд, допускается содержание мышьяка до 0,15 %, фосфора — до 0,050 %.

2. При раскислении полуспокойной стали алюминием, титаном или другими раскислителями, не содержащими кремния, а также несколькими раскислителями (ферросилицием и алюминием, ферросилицием и титаном и др.) содержание кремния в стали допускается менее 0,05 %. Раскисление титаном, алюминием и другими раскислителями, не содержащими кремния, указывается в сертификате.

3. Для проката из стали с номерами марок 3, 4, 5, 6 (всех степеней раскисления), толщиной до 12 мм вкл. допускается снижение содержания марганца на 0,10 %.

4. Содержание азота в готовом прокате, а также в слитках, блюмсах, слябах, сутунках и заготовках, предназначенных для дальнейшей прокатки, из кислородно-конверторной и мартеновской стали должно быть не более 0,008 %.

5. Для кипящей химически закупоренной стали в готовом прокате допускается содержание кремния до 0,15 %, за исключением случаев, когда сталь предназначена для холодной высадки и вытяжки или штамповки, что должно быть оговорено в заказе.

Таблица 5

| Элементы | Допускаемые отклонения для стали, % | |

| кипящей | полуспокойной и спокойной | |

| Углерод | ±0,03 | +0,03 |

| -0,02 | ||

| Марганец | +0,05 | +0,05 |

| -0,04 | -0,03 | |

| Кремний | — | +0,03 |

| -0,02 | ||

| Фосфор | +0,006 | +0,005 |

| Сера | +0,006 | +0,005 |

Примечание. В сталях марок БСт3 всех степеней раскисления и БСт3Гпс, поставляемых по требованию заказчика с гарантией свариваемости, плюсовые отклонения по углероду не допускаются.

2.4. Сталь группы В

2.4.1. Нормируемые показатели для стали группы В указаны в табл. 6.

Таблица 6

| Категория стали | Марки стали всех степеней раскисления и с повышенным содержанием марганца | Химический состав | Временное сопротивление | Предел текучести | Относительное удлинение | Изгиб в холодном состоянии | Ударная вязкость | ||

| при температуре, ºС | после механического старения | ||||||||

| +20 | -20 | ||||||||

| 1 | ВСт1 — ВСт5 | + | + | — | + | + | — | — | — |

| 2 | ВСт2 — ВСт5 | + | + | + | + | + | — | — | — |

| 3 | ВСт3 — ВСт4 | + | + | + | + | + | + | — | — |

| 4 | ВСт3 | + | + | + | + | + | — | + | — |

| 5 | + | + | + | + | + | — | + | + | |

| 6 | + | + | + | + | + | — | — | + |

Примечания:

1. Сталь категорий 3, 4, 5 и 6 поставляется полуспокойной и спокойной. По соглашению сторон допускается поставлять кипящие стали марок ВСт3 и ВСт4 категории 3, при этом нормы ударной вязкости при плюс 20 °С принимаются в соответствии с нормами табл. 7 для спокойной и полуспокойной стали марок ВСт3 и ВСт4.

2. Знак «+» означает, что показатель нормируется, знак «-» означает, что показатель не нормируется.

3 Для стали категорий 1, 2 и 3, поставляемой для изготовления труб, изгиб в холодном состоянии не нормируется.

(Измененная редакция, ИУС 6-74).

2.4.2. Механические свойства стали при растяжении и условия испытаний на изгиб на 180° в холодном состоянии должны соответствовать нормам, указанным для стали группы А в табл. 2.

2.4.3. Ударная вязкость стали марок ВСт3пс, ВСт3сп, ВСт3Гпс категорий 3, 4, 5 и 6 и сталь марок ВСт4пс, ВСт4сп, ВСт4Гпс категории 3 должны соответствовать нормам, указанным в табл. 7.

Таблица 7

| Марки стали | Вид проката | Расположение образца относительно проката | Толщина, мм | Ударная вязкость, кгс · м · см-2, не менее | ||

| при температуре ºС | после механического старения | |||||

| +20 | -20 | |||||

| ВСт3пс, ВСт3сп | Листовая сталь | Поперек | 5 — 9 | 8 | 4 | 4 |

| 10 — 25 | 7 | 3 | 3 | |||

| 26 — 40 | 5 | — | — | |||

| Широкополосная сталь | Вдоль | 5 — 9 | 10 | 5 | 5 | |

| 10 — 25 | 8 | 3 | 3 | |||

| 26 — 40 | 7 | — | — | |||

| Сортовой и фасонный прокат | Вдоль | 5 — 9 | 11 | 5 | 5 | |

| 10 — 25 | 10 | 3 | 3 | |||

| 26 — 40 | 9 | — | — | |||

| ВСт3Гпс | Листовая сталь | Поперек | 5 — 9 | 8 | 4 | 4 |

| 10 — 30 | 7 | 3 | 3 | |||

| 31 — 40 | 5 | — | — | |||

| Широкополосная сталь | Вдоль | 5 — 9 | 10 | 5 | 5 | |

| 10 — 30 | 8 | 3 | 3 | |||

| 31 — 40 | 7 | — | — | |||

| Сортовой и фасонный прокат | Вдоль | 5 — 9 | 11 | 5 | 5 | |

| 10 — 30 | 10 | 3 | 3 | |||

| 31 — 40 | 9 | — | — | |||

| ВСт4пс, ВСт4сп ВСт4Гпс | Листовая сталь | Поперек | 5 — 9 | 7 | — | — |

| 10 — 25 | 6 | — | — | |||

| 26 — 40 | 4 | — | — | |||

| Сортовой и фасонный прокат | Вдоль | 5 — 9 | 10 | — | — | |

| 10 — 25 | 9 | — | — | |||

| 26 — 40 | 7 | — | — |

Примечания:

1. Знак «-» означает, что испытание проката на ударную вязкость не производится.

2 Определение ударной вязкости круглой стали производится с диаметра 12 мм, квадратной стали — начиная со стороны квадрата 11 мм, фасонного проката с толщин, из которых может быть вырезан образец для испытаний в соответствии с ГОСТ 9454-78.

2.4.4. По химическому составу сталь группы В должна соответствовать нормам, указанным для стали группы Б в табл. 4, за исключением нижнего предела по содержанию углерода. Отклонение от нижнего предела по содержанию углерода не является браковочным признаком. Верхний предел содержания марганца допускается на 0,2 % выше указанного в табл. 4 для всех марок стали, кроме марок ВСт1Гпс, ВСт2Гпс, ВСт3Гпс, ВСт4Гпс, ВСт6Гпс.

По требованию потребителя содержание серы в стали группы В должно быть не более 0,040 %.

2.4.5. Раскисление стали марки ВСт3сп категорий 4 — 6, предназначенной на листовой прокат, производится алюминием, а также допускается комплексное раскисление другими раскислителями и нитридообразующими элементами. Содержание остаточного (кислоторастворимого) алюминия в стали должно быть не менее 0,02 %. При комплексном раскислении разрешается остаточный алюминий не определять, а проводить испытания на ударную вязкость после механического старения на 4-х листах или 2-х рулонах от партии. Применяемые раскислители указываются в сертификате.

2.4.6. В стали категорий 4 — 6, выплавленной на базе керченских руд, содержание мышьяка должно быть не более 0,15 %, а по требованию потребителя — не более 0,08 %. Содержание фосфора не должно превышать 0,05 % для стали 1 — 3 категорий и 0,04 % — для 4 — 6 категорий.

Пп. 2.4.3 — 2.4.6. (Измененная редакция, ИУС 6-74).

2.4.7. В стали марки ВСт6пс для арматуры периодического профиля диаметром от 10 до 28 мм вкл. содержание углерода должно быть. 0,30 — 0,39 %, марганца 0,6 — 0,9 %, а диаметром более 28 мм — 0,28 — 0,37 % и 0,8 — 1,1 % соответственно.

2.4.8. Допускаемые отклонения по химическому составу в готовом прокате от норм, предусмотренных п. 2.4.4, должны соответствовать указанным в табл. 5, за исключением плюсовых отклонений по углероду, не допускаемых для стали ВСт3 всех степеней раскисления и для стали ВСт3Гпс.

Содержание серы и фосфора в готовом прокате не должно превышать 0,055 и 0,045 % соответственно.

В стали, выплавленной на базе керченских руд, содержание фосфора в готовом прокате не должно превышать 0,045 % для категорий 4, 5, 6 и 0,055 % — для категорий 1, 2, 3; серы не более 0,055 % для всех категорий.

2.4.9. Химический анализ готового проката при отсутствии требований заказчика, а также химический анализ стали всех степеней раскисления на содержание хрома, никеля, меди, мышьяка, азота, а кипящей стали также и на содержание кремния допускается не производить, если предприятие-изготовитель обеспечивает соблюдение установленных норм.

Пп. 2.4.8, 2.4.9. (Измененная редакция, ИУС 6-74).