Основные параметры

Одна из главных задач технологической подготовки производства при токарных работах — это определение рациональных режимов резания. При их расчете должны учитываться особенности обрабатываемого изделия и возможности станочного парка, а также наличие соответствующего инструмента, приспособлений и оснастки. Компоновка узлов и агрегатов токарного станка позволяет реализовать два определяющих вида движения, которые формируют заданную конфигурацию поверхностей детали: вращение заготовки (главное движение) и перемещение резца вглубь и вдоль поверхности детали (подача). Поэтому основными технологическими параметрами для токарного оборудования являются:

- глубина резания;

- подача и обороты шпинделя;

- скорость резания.

Существует взаимовлияние режимов резания и основных элементов производственной экономики. Среди них самые значимые — это:

- производительность оборудования;

- качественные показатели производства;

- стоимость выпускаемых изделий;

- износ оборудования;

- стойкость инструмента;

- безопасность труда.

Понятие о режимах резания

Точение на предельных режимах повышает производительность токарного оборудования. Однако такая работа станков не всегда возможна и целесообразна, т.к. существуют ограничения в виде предельной мощности главного привода, жесткости и прочности обрабатываемых изделий, а также технологических параметров инструмента и оснастки.

При неправильном расчете или подборе технологических параметров работа на высоких скоростях может вызвать повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. Это приводит к понижению точности и повторяемости размеров изделий. Кроме этого повышается риск поломки инструмента и выхода из строя станка.

Глубина

Припуск — это толщина металла, удаляемого токарным резцом с заготовки до достижения ею чистового размера. При обточке и расточке он удаляется поэтапно за заданное число резов. Толщина металла, удаляемого за единичный проход резца, в механообработке носит название глубина резания и измеряется в миллиметрах. В технологических расчетах и таблицах этот параметр обозначают буквой t.

При операциях обточки она равна 1/2 разности диаметров перед и после обточки детали и вычисляется по формуле:

t = (D-d)/2,

где t – глубина резания; D — диаметр заготовки; d – заданный диаметр детали.

При операциях подрезки — это размер слоя металла, удаляемого с торца заготовки за единичный проход резца, а при проточке и отрезке — глубина канавки.

Глубина резания

В идеальном случае на удаление припуска требуется один проход резца. Но в реальности токарный процесс, как правило, включает в себя черновой и чистовой этап обработки (а для поверхностей с повышенной точностью – и получистовой). При хороших характеристиках и форме заготовки обе эти операции выполняются за два-три прохода.

Подача

Подача при токарной обработке — это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя. Ее измеряют в мм/об, в технологической документации обозначают буквой S и подбирают по технологическим справочникам. Величина подачи зависит от мощности главного привода, значения t, габаритов и физических свойств обрабатываемой заготовки. При точении она рассчитывается по формуле:

S=(0,05…0,25) ×t,

При операции точения подача на токарном станке должна устанавливаться на максимально возможное число, но с учетом технологических параметров станка и применяемого инструмента. При операциях по черновому точению она зависит от мощности главного привода и устойчивости детали. А при чистовом точении основным критерием является заданный класс шероховатость поверхности.

Скорость

Скорость резания при токарной обработке — это суммарная траектория режущей кромки резца за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой v и подбирают по технологической документации или рассчитывают по формулам. В последнем случае расчет происходит в следующей последовательности:

- вычисляется величина t;

- по справочнику выбирается значение S;

- определяется табличное значение vт;

- рассчитывается уточненное значение vут (умножением на корректирующие коэффициенты);

- с учетом скорости вращения шпинделя выбирается фактическое значение vф.

Скорость резания

Этот параметр является одной из основных характеристик производительности металлорежущего оборудования и напрямую влияет на эксплуатационные режимы работы токарного станка, износ инструмента и качество обрабатываемой поверхности.

Для разных материалов разные метчики

При проектировании метчиков для различных материалов изменяют, как правило, передний угол и кривизну передних поверхностей метчика. Для труднообрабатываемых материалов эти параметры имеют отрицательные или нулевые значения для обеспечения прочности режущей кромки. Кроме того, из-за большой кривизны передних поверхностей метчика при обработке таких материалов на резьбе могут появиться задиры. При обработке материалов, дающих сливную стружку, применяются метчики с положительными передними углами и достаточно большой кривизной передних поверхностей, благодаря чему стружка закручивается и ломается.

Другим значимым параметром геометрии метчика является задний угол. Для обработки более твердых материалов используются метчики с большим задним углом с целью уменьшения трения и обеспечения попадания СОЖ в зону резания. Но слишком большой задний угол снижает способность метчика к самоцентрированию. При обработке пластичных материалов слишком большой задний угол может привести к выходу параметров резьбы за пределы поля допуска.

Метчики для нарезания резьбы в глухих отверстиях отличаются друг от друга углом подъема винтовой линии. Для материалов с более высокой прочностью используются метчики с меньшим углом подъема винтовой линии. Таким образом обеспечивается более высокая прочность самого метчика. Для тяжелообрабатываемых материалов также используются метчики с небольшой длиной режущей части для уменьшения сил резания.

Если вы хотите повысить эффективность резьбонарезания, необходимо обращать внимание не только на инструмент. Например, при нарезании резьбы в сером чугуне метчиками старой конструкции вы можете вести обработку со скоростью резания 10-15 м/мин, а метчиками новой конструкции — 75 м/мин. Но необходимо помнить, что такая скорость резания достижима лишь в определенных условиях. Например, при отсутствии внутреннего подвода СОЖ скорость резания необходимо будет снизить до 45 м/мин, так как при перегреве быстрорежущей стали стойкость ее сильно снижается. При обработке небольших резьб может не хватать скорости вращения шпинделя, а при обработке больших резьб мощности оборудования и так далее.

Кроме геометрии метчика большое значение имеет покрытие, наносимое на поверхность инструментального материала. Применяется множество покрытий: TiN, TiCN, CrN, TiAlN. Благодаря применению покрытий увеличивается стойкость инструмента, и появляются резервы для увеличения производительности.

Формулы и определения для точения резьбы

Глубина врезания

Формулы и параметры при расчете режимов резания

Благодаря обработке полной глубины врезания за несколько проходов, радиус при вершине режущей пластины не перегружается.

Пример: если глубина врезания (радиальное врезание) за проход составит 0,23–0,10 мм, то общая глубина (ap) и глубина профиля (0,94 мм) у метрической резьбы с шагом 1,5 мм будет обработана за 6 проходов (nap).

| | 1-й проход, глубина врезания0,23 мм |

| | |

| | = 0,009″ |

| | |

| | |

| | 2-й проход, глубина врезания0,42 – 0,23 = 0,19 мм |

| | |

| | 0,017 – 0,009 = 0,008″ |

| | |

| | |

| | 3-й проход, глубина врезания0,59 – 0,42 = 0,17 мм |

| | |

| | 0,023 – 0,017 = 0,006″ |

| | |

| | 4-й проход, глубина врезания0,73 – 0,59 = 0,14 мм |

| | |

| | 0,029 – 0,023 = 0,006″ |

| | |

| | 5-й проход, глубина врезания0,84 – 0,73 = 0,11 мм |

| | |

| | 0,033 – 0,029 = 0,004″ |

| | |

| | 6-й проход, глубина врезания0,94 – 0,84 = 0,10 мм |

| | |

| | 0,037 – 0,033 = 0,004″ |

Глубину врезания можно вычислить по формуле:

Δap = радиальное врезание, глубина резания за проход

X = номер прохода (последовательно от 1 дo nap)

ap = общая глубина резьбы + припуск на механическую обработку

nap = количество проходов

Y = 1-й проход = 0,3

2-й проход = 1

3-й проход и далее = x-1

Шаг 1,5 ммap = 0,94 ммnap = 6

γ1 = 0,3 γ2 =1 γn = x-1

| Параметр | Значение | Метрические единицы | Дюймовые единицы |

| ap | Глубина врезания, полная глубина резания | мм | дюймы |

| n | Частота вращения шпинделя | об/мин | об/мин |

| Vc | Скорость резания | м/мин | |

| nap | Число проходов | | |

- ВпадинаПоверхность у основания, соединяющая две соседние боковые стороны профиля

- Боковая сторона профиляПоверхность резьбы, соединяющая вершину и впадину профиля

- ВершинаПоверхность, соединяющая две боковые стороны профиля на наружном диаметре

P = шаг резьбы в мм или нитках на дюйм

Расстояние между двумя соответствующими точками соседних витков, измеренное параллельно оси резьбы.

β = угол профиля резьбы

Угол между боковыми сторонами профиля, измеренный в осевой плоскости.

φ = угол подъёма винтовой линии резьбы

Угол, образованный касательной к винтовой линии резьбы в точках, лежащих на среднем диаметре, и плоскостью, перпендикулярной оси резьбы.

Параметры диаметра

d = наружный диаметр наружной резьбы

D = наружный диаметр внутренней резьбы

d1 = внутренний диаметр наружной резьбы

D1 = внутренний диаметр внутренней резьбы

d2 = средний диаметр наружной резьбы

D2 = средний диаметр внутренней резьбы

Эффективный диаметр винтовой резьбы находится приблизительно посредине между наружным и внутренним диаметрами.

Угол подъёма резьбы

Угол подъёма резьбы (φ) зависит от диаметра и шага резьбы Этот параметр можно представить в виде развёртки прямоугольного треугольника. Угол подъёма резьбы вычисляется по приведённой ниже формуле.

Универсальные резьбовые токарные резцы

Расчет электрического тока по мощности: формулы, онлайн расчет, выбор автомата

Как понятно из названия данный тип резцов служит для нарезания резьбы на деталях. Резьба бывает наружная и внутренняя, так и токарные резцы подразделяются на два вида, для наружной обработки и для внутренней.

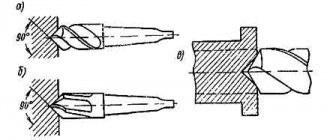

Токарные резец для наружной резьбы представлен на картинке ниже.

Токарные резец для обработки наружной резьбы.

И следом токарные резец для обработки внутренней резьбы.

Токарный резец для обработки внутренней резьбы.

Стоит отметить что токарными резцами для обработки внутренних диаметров можно нарезать резьбу в отверстиях достаточно большого диаметра. Это объясняется геометрическими параметрами державки резца.

Еще по резьбовым токарным резцам стоит отметить, как и в общем по всем универсальным, что их нельзя использовать сразу, принеся с магазина, их нужно правильно заточить.

Резьбовые резцы в зависимости профиля резьбы обычно затачиваются под 60 градусов для метрической резьбы и 55 градусов для дюймовой. Заточку резьбовых резцов проводят с помощью специального шаблона.

Шаблон для заточки резьбовых резцов.

Далее переходим к современным типам токарных резьбовых резцов со сменной пластиной.

Силовые зависимости.

Тангенциальная составляющая силы резания Рz, Н, при нарезании резьбы резцами

(30)

крутящий момент, Н·м, при нарезании резьбы метчиками, резьбовыми головками

(31)

где Р — шаг резьбы, мм;

— число рабочих ходов, устанавливаемое из табл. 24;

D —номинальный диаметр резьбы, мм.

Коэффициенты СР,СМ

и показатели степени приведены в табл. 27. Поправочный коэффициент, , учитывающий качество обрабатываемого материала, определяют для резцов по табл. 13, для других инструментов — по табл. 26.

Современные резьбовые токарные резцы

Гост 16532-70. передачи зубчатые цилиндрические эвольвентные внешнего зацепления. расчет геометрии

Они в основном используются на станках с ЧПУ и имеют конструкцию, состоящую из державки и сменной пластины, данная пластина подбирается в зависимости от профиля резьбы.

Резьбовые токарные резцы для станков с ЧПУ

Токарные резьбовые резцы для станков с ЧПУ также подразделяться на наружные и внутренние. Их назначение точно такое же, как и у универсальных резьбовых токарных резцов

Современные резьбовой токарный резец для наружной обработки на картинке ниже

Резьбовой токарный резец для наружной обработки

И резец со сменной пластиной для обработки внутренней резьбы.

Резьбовой резец для станков с ЧПУ для обработки внутренней резьбы

Представленные выше резцы имеют обозначения: 266RFG-2525-16 и 266RKF-20-16

Далее мы откроем модели данных резцов в SolidWorks и посмотрим видео анимацию обработки этими резцами.

Подготовка к нарезанию внутренней резьбы

Для того чтобы процесс нарезания внутренней резьбы при помощи метчика не вызывал особых затруднений и завершился качественным результатом, необходимо правильно подготовиться к этой технологической операции. Все способы нарезания резьбы при помощи метчика предполагают, что в обрабатываемой детали уже выполнено отверстие с соответствующим диаметром. Если внутренняя резьба, которую необходимо нарезать, имеет стандартный размер, то для определения диаметра подготовительного отверстия может быть использована специальная таблица с данными по ГОСТу.

Таблица 1. Диаметры отверстий, высверливаемых под стандартную метрическую резьбу

В том случае, если резьба, которую надо нарезать, не относится к категории стандартных, рассчитать диаметр отверстия для ее выполнения можно по универсальной формуле. Прежде всего необходимо изучить маркировку метчика, в которой в обязательном порядке указываются тип нарезаемой резьбы, ее диаметр и шаг, измеряемые в миллиметрах (для метрических). Затем, чтобы определить размер поперечного сечения отверстия, которое надо просверлить для резьбы, достаточно от ее диаметра вычесть шаг. Например, если для нарезания нестандартной внутренней резьбы будет использоваться инструмент с маркировкой М6х0,75, то диаметр подготовительного отверстия рассчитывается следующим образом: 6 – 0,75 = 5,25 мм.

Для стандартных резьб, относящихся к категории дюймовых, также существует таблица, позволяющая правильно выбрать сверло, с помощью которого выполняют подготовительные работы.

Таблица 2. Диаметры отверстий, высверливаемых под дюймовую резьбу

Важным для получения качественного результата является вопрос не только о том, чем нарезают резьбу, но и о том, каким сверлом выполнять подготовительное отверстие. Выбирая сверло, необходимо обращать внимание на параметры и качество его заточки, а также на то, чтобы оно вращалось в патроне используемого оборудования без биения.

Угол заточки режущей части подбирается в зависимости от того, какой твердостью обладает материал, который необходимо сверлить. Чем выше твердость материала, тем больше должен быть угол заточки сверла, но это значение не должно превышать 140°.

При высверливании глухих отверстий контролируем глубину сверления

Как правильно нарезать резьбу? Для начала надо подобрать инструменты и расходные материалы:

- электрическую дрель или сверлильный станок, способные работать на низких оборотах;

- сверло, диаметр которого рассчитывается или подбирается по справочным таблицам;

- сверло или зенковку, при помощи которых с края подготовленного отверстия будет сниматься фаска;

- комплект метчиков соответствующего размера;

- ручной держатель для метчиков (вороток);

- слесарные тиски (если изделие, в котором надо нарезать резьбу, необходимо зафиксировать);

- керн;

- молоток;

- машинное масло или другой состав, которым в процессе обработки необходимо смазывать как метчик, так и нарезаемый им участок резьбы;

- ветошь.

Схема нарезки резьбы метчиком

Контроль качества

Чтобы удостовериться в том, что заготовка была обработана правильно, необходимо воспользоваться резьбовыми шаблонами. С их помощью проверяется шаг резьбы.

Но для комплексной оценки применяется резьбовой калибр. Для удобства его устанавливают в стойке, и настраивают по эталону или шаблону, затем проверяется ход самой детали.

Также можно воспользоваться самым простым и часто используемым методом. Берётся гайка или болт, и прокручивается по выполненной детали.

Если походу движения на резьбе заметны задиры, или нужно прикладывать больше усилий, тогда вы допустили погрешность в работе. Теперь вы уже знаете, как пользоваться токарным станком для выполнения различных гаек, болтов или резьбовых соединений.

Важно помнить, что такие детали, требуют к себе большой осторожности и нежности при каждом проходе, и даже проверки качества. Лучше потратить больше времени на работу, чем потом испортить несколько заготовок

Технология использования метчиков и плашек

При помощи метчиков, представляющих собой винт с несколькими продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, на токарном станке нарезают преимущественно метрические резьбы в отверстиях небольшого диаметра. Если для нарезания резьбы используются машинные метчики, то операция выполняется за один проход.

Машинные метчики отличаются от обычных тем, что они состоят из двух частей – заборной и калибровочной. Если для нарезания резьбы с помощью токарного станка используются обыкновенные метчики, то технология выполнения этого процесса предполагает применение набора инструментов. Набор для нарезания внутренней резьбы включает в себя три типа метчиков: черновой, который выполняет 60% работы, получистовой (30%), чистовой (10%). Иногда в таком наборе может быть два инструмента: черновой, выполняющий 75% работы, и чистовой, на который приходится 25% работы. Чтобы отличить черновой метчик от чистового, достаточно посмотреть на его заборную часть: она у него значительно длиннее, чем у чистового.

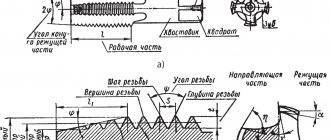

Конструкция метчика для нарезания резьбы

Скорость нарезания резьбы на токарном станке с использованием метчиков может быть достаточно высокой:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

При помощи плашек, представляющих собой кольцо с внутренней резьбой и несколькими стружечными канавками, наружную резьбу делают на винтах, болтах и шпильках. Поверхность детали должна быть предварительно обточена на величину требуемого диаметра, который обязательно должен учитывать допуск:

- 0,14–0,28 мм – для резьбы, диаметр которой составляет 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы, имеющей диаметр 6–10 мм.

Плашки, которыми нарезается наружная резьба, закрепляются в специальном патроне (плашкодержателе), расположенном в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

Используя плашки, резьбу нарезают со следующими скоростями (их настройка также учитывает минимальный износ инструмента в ходе работы):

- 10–15 м в минуту – на изделиях, выполненных из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на заготовках из стали.

Нарезание резьбы резцами

На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами (рис. 4.45). Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов.Резьбы треугольного профиля нарезают резцами с углом в плане при вершине ε= 60° ± 10′ для метрической резьбы и ε= 55° ± 10′ для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30′. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы).

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14… 0,28 мм, диаметром до 48 мм — 0,17…0,34 мм, диаметром до 80 мм — 0,2…0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается.

Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбу

d0 = d-P,

где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм.

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2…0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1…0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.).

В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0,1 …0,3 мм меньше внутреннего диаметра резьбы, а ширина канавки (мм)

b=(2…3)P.

В процессе нарезания болтов, шпилек и некоторых других деталей при отводе резца, как правило, образуется сбег резьбы.

Для более удобного и точного нарезания резьбы на торце обрабатываемой детали выполняют уступ длиной 2…3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают.

Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для того чтобы установить резец по биссектрисе угла профиля резьбы перпендикулярно к оси обрабатываемой детали, используют шаблон, который устанавливают на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка.

На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05…0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1…0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3…6, а чистовых — 3.

Технология накатки резьбы

Резьба формируется в результате пластических деформаций металла. Инструмент с большим усилием вдавливается в тело заготовки, сталь выдавливается во впадины.

Для накатывания применяются следующие инструменты и приспособления:

- Ролики. Могут использоваться два или три приспособления, имеют осевую, радиальную или тангенциальную подачу.

- Резьбонакатные головки. Сложное по конструкции, но высокопроизводительное оборудование. Ограничение – длина резьбы не может превышать ширину роликов головки.

- Плоские плашки. Самое простое в изготовлении оборудование, длина резьбы не ограничивается. Применяются для создания метизов диfметром от 25 мм.

- Ролик-сегмент. Довольно сложные приспособления, позволяют получать соединения и высокой точностью параметров.

- Безстружечные метчики. Применяются редко из-за недостаточных параметров по качеству поверхности резьбы.

С точки зрения металлообработки, прокатка резьбы считается одним из способов холодной ковки – заготовка попадает между штампами. Пластическая деформация имеет прямую зависимость от максимального процента удлинения (пластичности) и текучести металла. Накатывать резьбу можно лишь на заготовках из сплавов с коэффициентом удлинения ≥ 12%. Еще один фактор, оказывающий влияние на возможность накатывания резьбы – твердость. Значение зависит от микроструктуры материала.

Твердосплавные метчики

Точно также как твердосплавный инструмент постепенно сменил инструмент из быстрорежущей стали при точении, твердосплавные метчики получают все большее и большее применение при резьбонарезании.

Твердосплавные метчики из-за своей хрупкости тяжело переносят большие нагрузки в отличие от метчиков из быстрорежущей стали. Несмотря на это они отлично себя зарекомендовали при обработке таких материалов, как серый чугун и алюминий с большим содержанием кремния, ведь при обработке этих материалов основной механизм износа — абразивный.

Разработка мелкозернистых твердых сплавов повышенной прочности привела к тому, что появились твердосплавные метчики с высокой прочностью и износостойкостью. Применять их можно также при обработке закаленной стали, пластиков и жаропрочных сплавов. Особенно большое распространение твердосплавные метчики получают с развитием металлорежущего оборудования.

Типы и свойства резцов

Классификация

На практике применяются резцы для наружной и внутренней резьбы с державкой прямоугольного сечения. Реже встречаются дисковые, призматические, затачиваемые по передней поверхности. Рабочий профиль у всех соответствует размерам винтовой канавки. По направлению нарезаемой спирали выпускают левые и правые.

Различают цельные и сборные инструменты. Первые, преимущественно изготовлены из быстрорежущей стали, небольшого сечения или дисковые. Основная масса оснащается режущими пластинами, закреплёнными пайкой тугоплавким припоем или механическим способом, допускающим замену при износе.

Резцы резьбовые: наружный (черт. 1), внутренний (черт. 2)

Глубина врезания за проход

Рекомендации по глубине врезания можно найти в каталоге или в ToolGuide. Эти значения рекомендуются в качестве начальных, при этом необходимо подобрать оптимальное количество проходов для каждой конкретной операции точения резьбы.

- Избегайте глубины врезания менее 0,05 мм

- Для пластин со вставками из кубического нитрида бора глубина врезания не должна превышать 0,10 мм

- Для многозубых пластин необходимо в точности следовать рекомендациям по глубине врезания

Уменьшение глубины врезания (постоянная площадь сечения стружки)

Уменьшение глубины врезания за проход – самый популярный способ улучшить результат обработки и первый выбор на всех операциях точения резьбы.

- Первый проход должен быть самым глубоким, а последний – около 0,07 мм

- Даёт равномерную нагрузку на пластину и более «сбалансированную» площадь сечения стружки

Постоянная глубина врезания за проход

При постоянной глубине врезания каждый проход (кроме последнего) будет осуществляться с одинаковой глубиной врезания независимо от количества проходов. Этот вариант является менее производительным.

- Повышает необходимое количество проходов

- Более высокая нагрузка на пластину

- Может обеспечить более оптимальный контроль над стружкодроблением

- Не рекомендуется использовать при обработке резьб с шагом более 1,5 мм или 16 ниток на дюйм

Циклы точения резьбы на станках с ЧПУ

Стандартные токарные станки с ЧПУ имеют специализированные циклы точения резьбы, где шаг, глубина резьбы и количество проходов можно задать различными способами, включая программирование первого и последнего проходов.

Для последнего прохода настоятельно рекомендуется не использовать зачистной проход (при котором глубина резания последнего прохода равна глубине резания предыдущего). Более оптимально использовать рекомендуемые циклы врезания для обеспечения высокого качества резьбы и стойкости пластины.

Нарезание резьб методом точения | 28.03.2012

Рис. 1 Общая схема нарезания резьбы на токарном станке Современные инструменты (в основном сменные пластины) позволяют работать с большими скоростями и подачами, что дает возможность выполнять операции резьбонарезания с высокой производительностью на станках с ЧПУ, по стандартным циклам обработки резьбы. Наибольшее распространение получили схемы многопроходного точения, так как в этом случае легче всего подобрать оптимальные режимы обработки и осуществить работу оборудования в автоматическом цикле, в том числе и на станках с ЧПУ. Деление общей глубины резания на несколько проходов повышает надежность процесса и не дает возможности перегружать вершину резьбовой пластины. Для обработки всего профиля резьбы делается порядка шести проходов. При этом, с каждым последующим проходом рекомендуется уменьшать глубину врезания, потому что длина контакта вершины режущей кромки и заготовки увеличивается. Виды врезаний Существует три варианта деления припуска и врезания на новую глубину при точении резьбы. Методы различаются по процессу изнашивания, стружкообразованию, качеству обработанной резьбы. На практике, выбор способа врезания зависит от типа оборудования, обрабатываемого материала, шага нарезаемой резьбы и геометрии режущей пластины. Радиальное врезание (Рис 2. A) наиболее распространенный, а очень часто и единственно возможный, способ нарезания резьбы. Врезание в заготовку идет по радиусу и стружка формируется обеими сторонами режущего зуба в виде буквы V. Происходит равномерный износ по всей длине режущей кромки. Метод наиболее предпочтителен для мелких резьб и материалов, упрочняемых резанием (например, нержавеющие стали). При обработке крупной резьбы существует риск возникновения вибраций. Одностороннее боковое врезание (Рис 2. B) наиболее предпочтительный метод нарезания резьбы, и большинство станков с ЧПУ имеют этот цикл в стандарте. Пластина врезается в заготовку под углом меньшим, чем угол профиля резьбы. Величину осевого перемещения между врезаниями можно подсчитать по формуле:

- 0,5*ap (радиальная подача) — для угла профиля резьбы 60°. Для угла 55° величина осевого перемещения подсчитывается по формуле:

- 0,42*ap (радиальная подача) — для угла профиля резьбы 55°.

Это позволяет получить угол врезания на 5° меньше половины угла профиля резьбы (далее «угол врезания»). При таком методе обработки контролируется сход стружки, сам процесс нарезания похож на простое точение. На вершине пластины образуется меньшее количество тепла, повышается надежность процесса обработки и стойкость пластины. Кроме того, этот метод менее подвержен возникновению вибраций при обработке крупных, а также длинных резьб. Боковое двустороннее врезание (Рис 2. C) чаще всего применяется для обработки резьб с большим шагом и большим профилем. Направление врезания изменяется для каждого последующего прохода, пока весь профиль резьбы не будет сформирован. Метод обеспечивает равномерный износ режущей кромки и большую стойкость. Для его реализации требуется специальное программное обеспечение на станках с ЧПУ.

Рис. 2 Методы врезания при точении Число проходов и глубина врезания за проход Для нарезания резьбы число проходов и глубина врезания имеют решающее значение. Для большинства станков при написании управляющей программы необходимо задавать общую высоту профиля резьбы и глубину врезания для первого или последнего проходов. Рекомендации для определения числа проходов и глубины врезания:

- для обеспечения приемлемой стойкости пластины Dзаготовки ≤ (Dmax.резьбы + 0,14 мм);

- глубина врезания не должна быть меньше, чем 0,05 мм;

- глубина врезания при обработке аустенитной нержавеющей стали должна быть не менее 0,08 мм.

Особенно важно придерживаться рекомендаций при работе многозубыми пластинами. Для определения числа проходов можно использовать справочные таблицы из каталогов производителей режущих инструментов. Наиболее подходящее число проходов определяется практически. Формула для расчета глубины врезания за проход.

Способы улучшения результатов обработки 1. Постепенное уменьшение глубины врезания = постоянная площадь сечения стружки, которая снимается за каждый проход (Рис. 3а) В зависимости от высоты профиля резьбы начальная глубина врезания 0,2-0,35 мм, затем постепенно уменьшается до 0,09-0,02 мм. Последний проход может быть без врезания (зачистным), для того, чтобы устранить погрешности, связанные с погрешностями механизмов станка. Зачистные проходы не рекомендуются при использовании пластин геометрии C, т.к. это может привести к ухудшению процесса стружкообразования. Указанное соотношение глубин врезания наиболее часто используется на современных станках с ЧПУ. 2. Постоянная глубина врезания = наилучшее формирование стружки и высокая стойкость инструмента (Рис. 3б). Этот способ популярен для станков нового поколения. Т.к. глубина врезания постоянна, то толщина стружки также постоянна, и стружкообразование можно оптимизировать. Начальное значение глубины врезания должно быть 0,12-0,18 мм. Точное значение зависит от глубины врезания последнего прохода, которая должна быть не менее 0,08 мм.

Внимание!

- При жестких допусках на резьбу рекомендуется использовать зачистной проход с нулевой величиной врезания.

- Для материалов с высокой твердостью следует увеличить число проходов.

- При нарезании резьбы в материалах, склонных к упрочнению в процессе обработки, например, в нержавеющей стали, глубина врезания не должна быть меньше 0,08 мм.

Типы резьбовых пластин Пластины с полным профилем (высокопроизводительное нарезание резьб) Пластины этого типа получили наибольшее применение. Они полностью формируют профиль резьбы при этом:

- обеспечивается точная высота резьбы, а также радиусы при вершине и впадине профиля, что гарантирует требуемую прочность резьбы;

- пластина обрабатывает вершину профиля резьбы;

- не требуется точная предварительная обработка диаметра под резьбу;

- после нарезания резьбы нет необходимости в снятии заусенцев;

- припуск на диаметр под резьбу должен быть 0,03-0,07 мм.

- для каждого профиля и шага требуется отдельная пластина.

При обработке материалов, подвержнных поверхностному упрочнению резанием не следует выбирать слишком малые глубины врезания. Пластины с полным профилем обычно имеют больший радиус при вершине, чем пластины с неполным профилем, поэтому при работе с ними требуется несколько проходов.

Рис. 4 Пластины с полным профилем Пластины с неполным профилем (нарезание резьб с минимальной номенклатурой инструмента) Этот тип пластин не обрабатывает вершину профиля резьбы, поэтому необходимо точная обработка диаметра стержня /отверстия для наружной / внутренней резьбы, при этом:

- одну пластину можно использовать для диапазона шагов резьб с одинаковым углом подъема. — уменьшается количество пластин на складе.

- универсальное применение пластины с радиусом при вершине, ориентированным на наименьший шаг резьбы, ведет к уменьшению стойкости инструмента.

Это связано с тем, что каждому профилю резьбы должен соответствовать свой радиус пластины.

Многозубые пластины (высокопроизводительное и экономически эффективное нарезание резьбы в массовом производстве) Пластины имеют два или более зубьев и работают аналогично пластинам с полным профилем. Первый или начальные зубья пластины имеют неполную, а последний зуб — полную высоту профиля резьбы, при этом:

- уменьшается число проходов, что увеличивает стойкость инструмента, повышает производительностиь обработки и сокращает расходы;

- производительность повышается кратно увеличению количества зубьев на режущей пластине;

- необходимо больше места для выхода пластины из зоны резания, т.к. увеличена длина рабочей части;

- должна быть обеспечена высокая жесткость системы СПИД, потому что резание многозубыми пластинами создает большие усилия резания;

- данные пластины доступны только для наиболее распространенных профилей и шагов резьб;

- необходимо обращать особое внимание на соблюдение рекомендаций по глубине врезания.

Рис. 5 Многозубая пластина. Как управлять сходом стружки Изменять направление схода стружки можно за счет изменения направления резания и угла врезания, что особенно важно для нарезания внутренней резьбы и резьбы с большим шагом, когда возникают проблемы с вибрацией и стружкообразованием. Угол врезания должен быть на 3-5° меньше угла профиля резьбы для того, чтобы обеспечить хорошее качество обрабатываемой поверхности и избежать чрезмерного износа режущих кромок. Стружкодробление при нарезании резьбы Контроль стружкообразования при нарезании резьбы — очень важный вопрос, потому что резьбонарезание, как правило, одна из последних операций и деталь нельзя повреждать. Также стружколомание имеет значение для станков-автоматов, когда человек не наблюдает за обработкой постоянно. Сливная стружка может наматываться на движущиеся части станка, повреждать уже обработанные поверхности, застревать в конвейере и т.д. Пластины с симметричной геометрией (тип С) хорошо ломают стружку, принцип их работы похож на работу обычных токарных пластин. Процесс резьбонарезания полностью контролируется, стружка ломается, обеспечивается высокое качество обработки и предсказуемая стойкость кромки. Происходит формирование тонкой стружки, которая легко завивается в нужном направлении. Для того, чтобы обеспечить высокое качество обработки обеих сторон профиля резьбы, последний проход можно сделать с радиальным врезанием. Выбор метода обработки и инструмента в зависимости от типа резьбы Способ нарезания резьбы зависит от конфигурации детали и компоновки станка. Нарезание резьбы с подачей в направлении патрона — наиболее распространенный способ. Обработка от патрона также имеет место, например, когда изготавливается правая резьба левым резцом или наоборот. При этом необходима компенсация отрицательного угла подъёма резьбы путем замены опорной пластины. Преимущество использования правого резца для правой резьбы и левого для левой состоит в том, что обеспечивается максимальная площадь опоры пластины в гнезде, и силы резания прижимают пластину к базовым поверхностям. Однако, при хороших условиях обработки, обратное направление резания допустимо. Направление подачи при нарезании резьбы, правой или левой, не влияет на правильность изготовления профиля резьбы. При выборе метода, нужно принимать во внимание направление сил резания. Желательно, чтобы они были направлены внутрь посадочного гнезда пластины, особенно при работе многозубыми пластинами. Точение внутренних резьб Точение внутренней резьбы не получило такого широкого распространения, как точение наружной резьбы. Из-за консольного крепления инструмента трудно нарезать резьбу большой длины и диаметром менее 20 мм. Точение внутренней резьбы можно осуществлять по схемам, аналогичным тем, которые используются для наружной резьбы, а также одновитковыми гребенками и многорезцовыми самозакрывающимися головками. Все зубья одновитковой гребенки располагаются на неполном витке резьбы (профильная схема резания); это позволяет изго-товлять детали с малым сбегом резьбы. Особые случаи нарезания резьбы Нарезание резьб не треугольного профиля При нарезании резьбы профиля, отличного от треугольного, значительное повышение производительности достигается при последовательном многопроходном точении несколькими резцами различных профилей. Причем полный профиль нарезаемой резьбы имеет только последний чистовой резец. При этом черновые и чистовые рабочие ходы могут выполняться на различных скоростях резания, а инструмент может меняться вручную или автоматически. Точение многозаходных резьб. После обработки каждой винтовой канавки деление на следующий заход осуществляют тремя способами:

- Заготовка вместе со шпинделем поворачивается на 1/z оборота при неподвижном ходовом винте (z — число заходов нарезаемой резьбы);

- Резец смещается вдоль оси заготовки на шаг нарезаемого винта;

- Заготовка поворачивается на 1/z оборота при наличии поводковой планшайбы с точно размещенными делительными пазами или специального патрона с соответствующей делительной шкалой.

Кроме того, все заходы резьбы можно нарезать одновременно набором соответствующего числа резцов. Расстояние между резцами в этом случае должно точно соответствовать шагу нарезаемой многозаходной резьбы. Производительное однопроходное точение наружных резьб самооткрывающейся многорезцовой головкой. При этом весь припуск распределяется между несколькими одновременно работающими резцами, имеющими осевое и радиальное смещение каждого резца относительно предыдущего. Значение радиального смещения соответствует радиальной подаче каждого резца. Все резцы расположены в головке в одном витке, что позволяет нарезать резьбы с коротким сбегом. Резцы могут быть оснащены быстросменными неперетачиваемыми пластинами, имеющими механическое крепление. Рабочая подача головки осуществляется от ходового винта станка. В конце рабочего хода резцы автоматически разводятся, а затем головка на ускоренном ходу возвращается в исходное положение. В головке могут располагаться 5—12 резцов в зависимости от диаметра обрабатываемой резьбы. Однопроходное нарезание значительно превосходит по производительности многопроходное нарезание резцом в автоматическом цикле. Список источников Якухин В.Г. «Изготовление резьб». «Нарезание резьбы. Техническое руководство компании Сандвик Коромант». Таблица Практические советы по устранению проблем при нарезании резьбы методом точения.