Сущность токарной обработки состоит в формировании поверхности детали инструментом с режущей кромкой, при этом, как правило, происходит вращение заготовки и перемещение резца. Процесс точения достаточно разнообразен по форме и материалам обрабатываемых деталей, типам операций, условиям обработки, требованиям, себестоимости и многим другим факторам. С помощью черновых и чистовых операций, выполняемых на токарных станках с ЧПУ, получают детали различной конфигурации с показателем чистоты поверхности Ra до 1,25, а в некоторых случаях и выше. Точность поверхности зависит от жесткости системы станок-инструмент-деталь, от применяемого инструмента и режимов резания: чем тверже режущая кромка инструмента (твердые сплавы, металлокерамика, эльбор, кубический нитрид бора, алмаз и т.д.), выше скорость вращения заготовки, меньше подача и вылет резца, тем лучше показатели чистоты и точности поверхности.

| ТС1625Ф3 | ТС1720Ф4 |

Существует несколько основных типов токарных операций, в число которых входят:

•обработка цилиндрических поверхностей;

•обработка конических деталей типа вал;

•оформление сложных поверхностей тел вращения, фасонное точение, обтачивание галтелей и скруглений

•торцовка заготовок, обработка уступов;

•вытачивание канавок (наружних и внутренних);

•сверление отверстий;

•растачивание, развертывание, зенкерование отверстий;

•нарезание внутренней и наружной резьбы с помощью резцов и инструмента: метчиков, резьбонарезных головок.

•отрезка заготовок;

Обработка цилиндрических поверхностей

относится к числу самых простых операций по выбору типа инструмента, расчету режимов резания и программированию обработки.

Точение — это комбинация двух движений — вращения заготовки и перемещения инструмента. В случае обработки цилиндрических поверхностей подача инструмента производится вдоль оси вращающейся заготовки, таким образом производится съем припуска металла, то есть обработка диаметра заготовки. Разновидностью наружного точения являются обработка ступенчатых валов с помощью проходных упорных и подрезных резцов.

На станках с ЧПУ оптимизация процесса точения происходит в направлении повышения скорости и возможности проведения обработки несколькими инструментами за один установ, что позволяет в одном цикле производить как черновую, так и чистовую обработку. Также важно повышение контроля процесса точения, что в конечном итоге сказывается на качестве обрабатываемых деталей и надежности всей работы.

При токарной обработке цилиндрических поверхностей на станках с ЧПУ высокая точность точения достигается благодаря жесткости системы, современному режущему инструменту и различным системам контроля процесса обработки.

Для обеспечения жесткости системы станок-инструмент-деталь применяют следующие способы крепления заготовки:

1. при обработке в патроне — уменьшение вылета заготовки (современные токарные станки имеют увеличенное отверстие в шпинделе)

2. при обработке длинных и тяжелых деталей — фиксация в центрах передней и задней бабки. В пиноль, как правило, вставляют вращающийся центр и им поджимают заготовку. Поводковая планшайба передает крутящий момент от шпинделя токарного станка изделию.

2.Закрепление деталей со сравнительно небольшой длиной в трех- или четырехкулачковом токарных патронах. Длинные заготовки также могут закрепляться в патроне шпинделя, а их консольная часть при резании поддерживается люнетом. Люнет устанавливается на направляющие станины или суппорт.

3.Применяют комбинированное (1 и 2) закрепление обрабатываемых изделий.

4. К технологическим приемам часто относят возможности управления шпинделем станка на околорезонансных частотах (управляемый колебательный разгон-торможении шпинделя).

Эффективное выполнение различных токарных операций требует применения специально разработанного инструмента. Подробно о токарном инструменте рассказано в статье:

К наиболее известным и распространенным системам контроля процесса обработки можно отнести станочные датчики контроля режущей кромки инструмента. Учет времени резания каждым инструментом и автоматическая смена на резервный инструмент.

Инструменты для токарной обработки

Главным параметром продуктивности работы токарных станков является выбор следующих режимов резания: величины продольной подачи инструмента при обработке, скорости резки и глубины снимаемого слоя металла.

Грамотное применение этих параметров позволит добиться:

- оптимальной скорости вращения заготовки и скоростных характеристик самой обработки детали;

- увеличение износостойкости режущего инструмента при оптимальных силах его воздействия на поверхность детали;

- необходимого съема слоя металлической стружки в процессе токарной обработки;

- поддержания рабочих поверхностей токарного оборудования в идеальном состоянии.

На скорость резания также влияет вид и сорт обрабатываемого материала, а также тип и качественные характеристики применяемого режущего инструмента. Выбором частоты вращения шпинделя и скоростей резки можно влиять на показатели качества токарной обработки детали. Такие всегда учитываемые показатели, как плотность материала и другие качественные характеристики заготовок, можно найти в специализированных таблицах и справочниках.

В зависимости от назначения, токарные резцы подразделяются на черновые – для предварительной обработки, и чистовые – для выполнения окончательных размеров детали. Геометрическая форма режущей части резцовых пластин позволяет снимать как маленькие припуски, так и более крупные.

По параметру направленности движения токарные резцы делятся на правые и левые. Первые движутся справа налево (от задней бабки к передней), вторые, соответственно, наоборот.

По геометрической форме и типу режущей пластины резцы подразделяются на отогнутые, прямые и усиленные. У последнего исполнения ширина части закрепления значительно больше ширины самого резца.

По функциональности токарные резцы делятся на:

- подрезные;

- отрезные;

- проходные прямые и упорные;

- резьбовые внутренние и наружные;

- расточные;

- канавочные;

- фасонные.

Качество и точность резания напрямую зависят от геометрических параметров токарных резцов. И при правильном выборе его формы достигаются наиболее эффективные результаты токарной обработки. Для этого токарю необходимо знать такое техническое понятие, как «угол в плане». Это угол между проекциями главной и вспомогательной режущими кромками резца на основную плоскость:

- φ (угол главной режущей поверхности);

- φ1 (вспомогательной плоскости);

- ε (при вершине).

Угол при вершине обеспечивается при заточке резца, а главный и вспомогательный зависят еще и от его позиционирования при установке. При большом значении главного угла нагрузки будут направлены на небольшую по площади часть кромки, и это приведет к уменьшению по времени стойкости режущего инструмента. При уменьшении этого угла резец будет обладать большим периодом стойкости, нагрев зоны резания намного уменьшится, что приведет к большей эффективности.

Обточка конических деталей типа вал

При данном виде обработки токарные станки с ЧПУ имеют бесспорное преимущество. Точная и производительная токарная обработка конической поверхности детали на универсальных станках — трудоемкая операция, требующая не только соответствующей квалификации токаря, но и дополнительных приспособлений (применение одновременной подачи по двум осям (при технической возможности), шаблона, копировальной линейки). В то время как станок с ЧПУ осуществляет одновременную продольную и поперечную подачу инструмента. Это позволяет при программировании обработки линейные перемещения по осям Х и Z задать в одном кадре. В этом кадре управляющей программы указывают координаты конечной точки перемещения — вершины резца. Такой способ программирования является наиболее универсальным, так как позволяет осуществлять обработку с любым углом конусности. Обработка фасок часто является стандартной функцией ЧПУ, ускоряющей процесс программирования.

Оборудование для токарной обработки

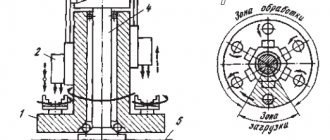

Для всех видов токарной обработки деталей применяют разные типы оборудования, но повсеместно на сегодняшний день используются на всех промышленных предприятиях токарно-винторезные станки. Они универсальны по своим техническим возможностям, поэтому их широко используют не только на крупных промышленных предприятиях, но и на небольших заводах, выпускающих продукцию мелкими сериями.

Конструктивно в универсальные токарно-винторезные станки входят следующие основные узлы:

- передняя бабка со шпинделем и коробкой скоростей, задняя бабка с пинолью, корпус и продольные салазки;

- коробка подач;

- суппорт;

- станина с отделениями, в которых расположены двигатели.

Для получения самых точных размеров при токарно-фрезерной обработке применяют станки с программным управлением, которые принципиально не отличаются по конструктивному исполнению от оборудования универсального типа (примеры видеозаписей токарно-фрезерных обработок различных поверхностей можно найти в Интернете, где наглядно демонстрируется обработка на разных моделях станков с разными ракурсами).

Кроме перечисленных типов токарного оборудования, на предприятиях широко применяют также следующие виды устройств:

- токарно-винторезные станки;

- токарно-карусельные;

- токарно-револьверные;

- многорезцовые полуавтоматы, подходящие для производства крупносерийного выпуска деталей;

- современные комплексы для выполнения токарно-фрезерных операций.

Оформление сложных поверхностей тел вращения, фасонное точение

Для получения тел вращения с криволинейной образующей на универсальных станках необходимо применять проходные или фасонные резцы с использованием копира или гидрокопировального суппорта. Зачастую для подобных операций требуется высокая квалификация токаря, а рентабельность достигается только при серийном производстве.

Современные токарные станки с ЧПУ имеют широкие технологические возможности. Фасонные поверхности весьма многообразны, их получение во многих случаях обеспечивается не геометрией инструмента, а формообразующими движениями рабочих органов станка по программе. Применение фасонных инструментов для работы на станках с ЧПУ встречается крайне редко. Получение всего разнообразия форм поверхностей детали может быть достигнуто за счет грамотного проектирования программы обработки. Точность круговой и прямолинейной интерполяции позволяет сделать плавные переходы между кадрами.

Это позволяет обойтись сравнительно узкой номенклатурой инструментов при обработке различных деталей. Программируемой точкой резца служит либо его вершина, либо центр закругления при вершине.

На станках с ЧПУ токарной группы особенно эффективно применение инструментов с многогранными неперетачиваемыми пластинками из твердого сплава и сверх твердых материалов. Они обеспечивают стабильность геометрии, возможность использования максимальной мощности станка, повышенную стойкость инструмента, упрощают наладку станка при износе инструмента. При износе одной из режущих кромок пластинку поворачивают, вводя в работу новую грань. Погрешность положения новой грани обычно не превышает 0,05-0,1 мм и может быть легко устранена при помощи корректоров системы ЧПУ.

Особенности установки резцов

Главное требование, предъявляемое к фиксации детали на станке при чистовом точении – прочность закрепления во избежание смещения обрабатываемого металлоизделия в ходе обработки. Особенно внимательным нужно быть, когда техпроцессом предусмотрена обработка нескольких поверхностей при одном закреплении заготовки, ведь при смещении детали обрабатываемые поверхности могут не совпасть и в итоге изделие будет забраковано.

Слишком прочное закрепление детали также не пойдет на пользу. К примеру, если сильно зажать в патроне тонкостенное кольцо, то его форма может измениться. Если чистовые работы следуют сразу за черновым точением цилиндрических поверхностей, то можно избежать изменение формы путем ослабления кулачков патрона перед чистовой мехобработкой.

Отрезка изделия или заготовки

производится отрезными резцами, при этом инструмент перемещается в поперечном направлении к центру детали. В зависимости от размера детали применяют различные методы фиксации почти отрезанной или отрезанной детали. Поломку инструмента в конце резания предотвращают использованием поддерживающих люнетов и снижением подачи резца (на 45-55%) при приближении к центру детали на половину радиуса заготовки. Малые детали падают в лоток, ловитель детали или фиксируются в приспособлении револьверной головки.

Режущий инструмент для чистового точения

При выборе инструмента следует отдавать предпочтение тем резцам, которые помогут получить деталь с минимальной шероховатостью. С учетом данного требования осуществляется выбор формы инструмента. Оптимальный вариант – проходной резец, который способен обеспечить заданную чистоту обработки.

Иногда в процессе резания резец буквально вырывает из поверхности обрабатываемого металлоизделия твердые вкрапления. В таких случаях на поверхности металла появляются различные углубления, ухудшающие чистоту механообработки. Именно поэтому, если к детали предъявляются повышенные требования точности, применяется пружинящая державка, в которую устанавливается режущий инструмент. Благодаря данному приспособлению режущая кромка не вырывает эти вкрапления, а сглаживает их.

В работе с подпружиненным инструментом добиться лучших результатов удастся, если обрабатывать поверхность не за один, а за два и больше проходов. Такой подход рекомендуется использовать при изготовлении особо ответственных деталей в единичном производстве. При этом нельзя забывать, что производительность ухудшается.

При чистовой обточке цилиндрических поверхностей образуется стружка с небольшим сечением. Такие работы ведутся на высоких скоростях, поэтому при выборе материала инструмента нужно позаботиться о том, чтобы в ходе работ резец сохранял свои физико-механические и эксплуатационные свойства. Другими словами, необходимо выбрать такой материал режущей кромки, который обеспечит высокую стойкость к износу.

Согласно требованиям, которым должен соответствовать металлорежущий инструмент, в работе со стальными и чугунными заготовками лучше использовать резцы из быстрорежущей стали, твердых сплавов, минералокерамики. Помимо этих материалов при изготовлении резцов все чаще используют керметы.

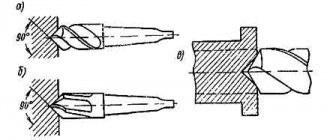

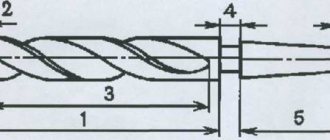

Сверление, зенкерование, развертывание отверстий

Основным способом получения отверстий является сверление. Сверление — это процесс изготовления цилиндрических отверстий посредством металлорежущего инструмента. Сверление, как правило, предшествует таким операциям как растачивание или развертывание. Обработку можно производить как по центру детали (при зажиме ее в трехкулачковом патроне), так и со смещением центра отверстия. Смещение (эксцентриситет) достигается фиксацией заготовки в четырехкулачковом токарном патроне или на планшайбе передней бабки. На токарном обрабатывающем центре возможно использование приводного инструмента и изготовление отверстий как на оси шпинделя, так и со смещением по оси Х. При использовании радиального приводного блока возможна обработка отверстий расположенных вдоль оси Х.

В универсальном станке обрабатывающий инструмент: зенкер, сверло, развертка — закрепляется в коническом отверстии задней бабки напрямую или через зажимной патрон. в станках ЧПУ — в позиции резцедержки с использованием специальных резцовых блоков и оправок.

С развитием инструмента для обработки коротких отверстий последовательность процесса сверления и подготовка к нему претерпевают существенные изменения. Современный инструмент позволяет засверливаться в сплошной материал и не нуждается в предварительной зацентровке отверстий. Достигается высокое качество поверхности и, зачастую, отпадает необходимость в последующей чистовой обработке отверстия. Применение современных сверл со сменными пластинами позволяет вести обработку с высокими скоростями и большими объемами образующейся стружки, которая в станках с ЧПУ вымывается из отверстия потоками охлаждающей жидкости, подающейся под определенным давлением по внутренним каналам.

Для точности токарной обработки необходима правильная и одинаковая заточка режущих кромок сверла, перпендикулярность торца заготовки оси инструмента, отсутствие заусенцев, неровностей поверхности.

С помощью систем контроля и настройки фирмы Renishaw, программное обеспечение в станках с ЧПУ позволяет задать параметры коррекции на длину и диаметр инструмента и выполнять обнаружение поломки в процессе обработки. Подача инструмента в станке происходит механически. Сверло обеспечивает чистоту поверхности отверстия Ra 6.3…3.2, зенкер — Ra 2.5, развертка — Ra 1.25…0,8.

Причины брака при токарной обработке и их устранение

При любом из видов токарной обработки деталей из металла могут возникнуть следующие отклонения от заданных условий.

1. Параметры шероховатости поверхности не соответствуют требованиям, указанным на чертеже.

Такое отклонение происходит в основном по следующим причинам:

- установлена большая скорость подачи;

- износ подшипников в шпиндельном узле или ненадежное закрепление заготовки в токарном патроне приводят к дрожанию детали в момент приложения усилий при резании;

- увеличенный зазор между ответными деталями суппорта;

- ненадежное закрепление режущего инструмента;

- слишком маленький радиус закругления режущей кромки инструмента;

- неправильная заточка резца;

- повышенная вязкость материала;

- выбор резца неправильных геометрических параметров.

Вышеперечисленные нарушения качества чаще всего можно устранить за счет уменьшения снимаемого припуска на обработку либо уменьшения скорости подачи.

2. Появление овальной формы поверхности после обточки.

Заготовка может приобрести овальную форму из-за биения шпинделя по трем причинам:

- Неравномерный износ подшипников.

- Неравномерная выработка посадочных поверхностей шеек шпинделя.

- Проникновение мелкой стружки, грязи или других частиц в коническую часть шпиндельного отверстия.

Такие проблемы устраняются посредством:

- периодических проверок станков на жесткость;

- регулярной очистки конических центров и отверстий;

- проведения своевременного ремонта оборудования.

3. Появление конусности после обработки поверхности.

Чаще всего причина заключается в нарушении соосности заднего и переднего центров из-за попадания мелкой стружки или загрязнений в отверстие пиноли задней бабки. Чтобы устранить такую причину нарушения, необходимо:

- проверить правильную установку заднего центра;

- произвести очистку центра и конического отверстия пиноли;

- отрегулировать расположение задней бабки по ее направляющим (в случае такой необходимости).

4. После токарной обработки деталь изготовлена с несоответствующими размерами.

Нарушение габаритных размеров при механической обработке деталей, скорее всего, произойдет по причине:

- неправильно установленного значения глубины резания;

- неверного измерения при предварительном протачивании.

Если наружный диаметр детали получился меньше необходимого или внутренний больше требуемого, то брак относится к типу неисправимого. В противоположных случаях можно снять еще слой, чтобы довести до требуемого размера. В этом случае брак, соответственно, является исправимым.

5. Поверхность не полностью обработана.

Такое нарушение появляется по следующим причинам:

- начальные параметры заготовки определены неправильно;

- отсутствует необходимый припуск на обработку;

- повышенное искривление заготовки;

- неправильная установка детали;

- неточная выверка заготовки при установке;

- смещение расположения центровых отверстий;

- нарушение расположения задних центров.

В частых случаях такой вид брака уже не исправить. Чтобы избежать его появления, необходимо:

- следить за правильностью расположения отверстий;

- регулярно и своевременно проверять соосность центров;

- убедиться в том, что заготовка установлена надежно и правильно;

- верно установить необходимые величины припусков на обработку;

- перед обработкой внимательно проводить замеры заготовок;

- в момент закрепления в токарном патроне производить выверку на биение.

Перед началом работы на токарном оборудовании необходимо потренироваться на бракованных деталях с целью выявления особенностей станка для достижения более высоких значений производительности и точности.

Применяя все перечисленные выше рекомендации и указания, вам удастся получить удовлетворительные результаты и избежать нежелательные и неожиданные последствия при работе на токарном оборудовании.

Растачивание отверстий

Получение точных отверстий, ступенчатых отверстий большого диаметра, а также внутренних канавок возможно с помощью операции растачивания. Изделие зажимается в патрон передней бабки, поддерживается люнетом (в случае значительной длины или массы). При этом доступ к торцу, обрабатываемому расточным резцом, остается свободен. Точность расточки на токарном станке с ЧПУ превышает точность сверления, часто обеспечивается технологией обработки, режущим инструментом, опытом токаря, системами уточненной настройки режущего инструмента и техническим состоянием оборудования.

Основные виды токарных работ по металлу

Современные токарные станки позволяют выполнять с обрабатываемой заготовкой различные переходы, которые можно подразделить на внешние и внутренние. Внешние операции изменяют наружный диаметр заготовки, а внутренние операции изменяют внутренниё её размеры. Каждый из последующих переходов точения определяется типом используемого режущего инструмента фрезы и траекторией движения этого инструмента, обеспечивающей съём металла.

При классической токарной обработке внешнего контура однолезвийный металлорежущий инструмент перемещается в осевом направлении вдоль наружной поверхности заготовки, удаляя материал и формируя различные элементы: ступеньки, конусы, фаски и т.п. Эти элементы обычно обрабатываются при небольшой радиальной подаче инструмента. Возможно несколько проходов резца, пока не будут достигнуты значения конечного диаметра, установленные требованиями чертежа.

Специфическими переходами при точении металлов считаются:

- Торцевание – процесс получения гладкой ровной поверхности на одном из торцов заготовки. Торец может быть получен за один или несколько проходов, в зависимости от осевой глубины резания.

- Обработка канавок, для чего резец перемещается с радиальной подачей, образуя канавку, ширина которой соответствует ширине инструмента. Для формирования канавок различной геометрии можно использовать специальные инструменты.

- Отрезка – переход, для выполнения которого резец перемещается при радиальной подаче до тех пор, пока не достигнет центра или внутреннего диаметра заготовки.

- Нарезание наружной резьбы, для чего резец (обычно с заострённым под углом 600 концом) перемещают в осевом и радиальном направлениях, формируя резьбу на внешней поверхности. Резьба может быть нарезана с определёнными длиной и шагом, причём для её формирования может потребоваться несколько проходов.

Внутренние операции:

- Сверление, при котором сверло внедряется в заготовку в осевом направлении, получая отверстие диаметром, равным диаметру инструмента.

- Растачивание, когда производят увеличение диаметра ранее полученного отверстия. При растачивании получают также различные внутренние элементы — ступеньки, конусы, фаски и т.п. Растачивание обычно выполняется после сверления.

- Развёртка – посредством этого перехода, как и при растачивании, увеличивают существующее отверстие. В отличие от развёртывания, здесь удаляется минимальное количество материала с целью получения более гладкой внутренней поверхности.

- Нарезание внутренней резьбы, которое выполняется метчиком, при его осевой подаче. В существующем отверстии обычно просверливается отверстие, диаметр которого равен диаметру заходной части метчика.

Токарная обработка металла предполагает и иные, специализированные переходы, использующие вращение заготовки.