Фантазия людей не имеет предела. «Ножеманы» — отдельная каста человечества, способная изготовить клинок из всевозможных материалов на планете. Наш ресурс содержит несколько вариантов собственноручного изготовления ножей, с применением различных материалов. Добавим ещё один интересный способ – изготовление клинка из ножовочного полотна.

Самодельные ножи из пилы.

Инструменты и материалы

Инструменты

Сырьем для изготовления самодельного ножа может быть любая новая или старая режущая деталь из закаленной стали. В качестве заготовки лучше использовать режущие диски по металлу, полотна ручных и маятниковых пил. Неплохим вариантом является старая бензопила. Из ее цепи можно выковать и выточить клинок, по своему качеству и внешнему виду не уступающий знаменитой дамасской стали.

Для того чтобы изготовить нож своими руками, потребуется такое оборудование и материалы:

- болгарка;

- точильный станок;

- электрическая дрель;

- линейка;

- молоток;

- наждачная бумага;

- бруски для заточки;

- напильники;

- керн;

- эпоксидный клей;

- медная проволока;

- маркер;

- ведро с водой.

Отдельно нужно продумать вопрос с рукояткой. Готовое изделие должно удобно лежать в руке.

Для изготовления ручки лучше использовать:

- цветной металл (медь, бронза, латунь, серебро);

- дерево (дуб, ольха, береза);

- органическое стекло (плексиглас, поликарбонат).

Сырье для рукоятки должно быть целым, без следов трещин, гнили и прочих дефектов.

Особенности

Самостоятельно сделанный нож имеет много преимуществ.

- Он будет намного прочнее и качественнее, чем недорогой нож, купленный на китайском сайте или в магазине хозяйственных товаров.

- Изделие можно смастерить «под себя», то есть так, чтобы рукоятка легко ложилась в руку, а с лезвием было легко управляться.

- Изделию можно придать некоторой индивидуальности, если сделать его ручку из необычного материала, например, из поликарбоната или из какого-то ценного дерева вроде ольхи. Нанесенные собственноручно на рукоятку декоры сделают его уникальным.

А также из одного полотна можно сделать сразу несколько клинков, которые будут использоваться для разных целей.

Особенности ножа из пилы

Механическую пилу можно использовать для изготовления клинка, практически в любом состоянии. Даже если она испортилась и проржавела, все равно будет пригодна для самоделки. Достоинств у изделия достаточно:

- нож будет выполняться для себя, так что он будет уникален, и будет хорошо лежать в руке;

- широкий выбор материала как по длине, так и по ширине обуха;

- в закалке не нуждается;

- из одного полотна реально изготовить несколько ножей;

- такой клинок будет находиться в ценовой категории от 100$ и выше, лучше чем «китайщина» за 30-40$.

Это действительно так. Затратив не очень много времени, зависит от опыта, вы буквально за копейки получаете изделие с хорошими режущими свойствами. Не перегревайте его вовремя изготовления, и получится отличный нож.

Нож своими руками в домашней мастерской

Чтобы нож был удобен для пользования он должен сидеть в руке как влитой. Если рукоятка комфортна – нож будет практичным, любимым инструментом на протяжении долгого времени. Однако такие готовые ножи иногда приходится долго и долго искать. В подобных случаях стоит выбрать другое решение – сделать нож самостоятельно. Та вы сможете учесть особенности ладони, длину и форму рукоятки и самого клинка. Для производства ножа нужно использовать закаленную сталь. Этому требованию вполне подходит материал, из которого делают такой инструмент как пила.

Изготовление ножа из пилы своими руками

Глядя на готовый клинок, обыватель подумает – что тут сложного? Отпилил, зашкурил, наточил и ручку приделал. Нет. Изготовление ножа – это целая наука, постепенно часто переходящая в искусство. Клинок, выполненный своими руками, обладает множественными положительными качествами:

- рукоять легко изготовить под ладонь хозяина изделия;

- за качество заготовки и конечного изделия беспокоиться незачем;

- придать уникальность изделию, не составит труда.

Нож из пилы своими руками.

Вырезание и первичная обработка заготовки

Начальным этапом изготовления клинка из ножовочного полотна, аналогично и из других материалов, является предварительный эскиз. Необходимо иметь представление, каков будет результат. Разметка поможет вырезанию заготовки необходимой формы:

- прямых углов стоит избегать, размечать макет требуется с небольшим запасом в 1,5 – 2,5 мм;

- знать будущее предназначение клинка необходимо, форма эскиза напрямую зависит от роли использования изделия;

- попутно стоит помнить о законах изготовления холодного оружия.

На нашем ресурсе законодательный аспект относительно ношения ножей рассматривается в отдельно. Окончив изготавливать макет, следует перенести его на заготовку пилы. Очертить необходимо острым предметом, маркер используется по крайней необходимости. Видеть контуры эскиза – главная задача.

Заготовка для изготовления ножа из пилы.

Закрепив заготовку в тиски, вырезается по контуру будущий клинок. Деталь нельзя перегревать, необходимо поливать её водой, лишний нагрев стали, приведёт к хрупкости изделия. Малые участки допустимо подвергать высоким температурам, запас при разметке, сделан не просто так. Убрать их лучше на точильном станке.

Черновую доработку допустимо сделать напильниками. Убрав заусенцы, приниматься стоит за изготовление рукояти. Закалке клинок придавать не нужно, заводского каления достаточно.

Делаем ручку

Принятое ранее решение о накладном способе крепления рукояти, даёт полное право воспользоваться дрелью. Сверлильный станок – роскошь, при имении такого «чуда», прибегнуть к его помощи не зазорно:

- В соответствии эскизу в хвостовике имеется потребность изготовить два-три отверстия. Зависит от длины рукояти.

- Расщепить подготовленный брусок дерева строго пополам.

- Сделав примерку деревянных заготовок к хвостовику, ошкурить их до плотного примыкания. В одной из них следует вырезать выемку под хвостовик.

- Идеально подогнав детали, делаются отверстия в деревянных накладках.

- Из медного прутка нарезаются клёпки. Окончательная примерка и предварительная сборка.

- Деревянные заготовки в черновую, подгоняются под анатомию ладони владельца.

- Окончательное ошкуривание рукояти, изготовление больстера из латуни.

- Сборка частей рукояти с промазыванием хвостовика и накладок эпоксидным клеем.

- Забивка медных клёпок. Просушка изделия.

Ручки для ножей.

Одних суток достаточно для высыхания клея. На шлифовальном станке подогнать рукоять окончательно. Ошкурить наждачной бумагой с мелким зерном.

Спуски и заточка

В заключение клинок затачивается под необходимые нужды. Угол заточки РК зависит от предназначения ножа. Способов вывести верную РК предостаточно.

Предыдущая ИзготовлениеНож из рапида своими руками Следующая ИзготовлениеКак сделать нож из цепи своими руками

Другие методы обработки детали

Если по каким-то причинам сделать нож из пилы по металлу у вас не получается, нет необходимого материала – замените его. Для изготовления клинка хорошо подходит автомобильная рессора, металл которой мягче, чем у пилы. Для обработки такой заготовки не придется использовать точило, зато понадобится пила по металлу для вырезания формы клинка. Поскольку металл легче поддается обработке, то края заготовки можно подогнать напильником. Работать над изготовлением ножа таким способом придется дольше, ведь каждый этап обработки включает ручную работу.

Изготовление ножа из пилы – трудоемкий процесс, но результат этого стоит. Изготовив нож из пилы своими руками, вы получите качественный и уникальный клинок.

Вырезание и первичная обработка заготовки

Пилить заготовку быстрее всего болгаркой с тонким отрезным диском по металлу. В случае если нет возможности использования болгарки, то можно воспользоваться ручной ножовкой по металлу

Важно правильно установить пилку в ножовку. Зубы пилки должны быть направлены вперёд и ножовка должна резать при движении «от себя»

Вырезание и подготовка заготовки

Сначала с помощью прямых надрезов выпиливается приблизительная форма ножа. Затем выпиливают загибы. Их проще всего выпиливать несколькими косыми надрезами, сходящимися в одной точке

Важно оставлять припуск 2–3 миллиметра до нарисованного контура. Это связано с тем, что при использовании болгарки металл на месте распила перегревается

Сточив 2–3 мм при помощи напильника и наждачной бумаги можно удалить перегретый край металла.

Формирование верхней части рукояти

Верхняя часть рукояти подготавливается заранее по той причине, что после приклеивания рукояти к хвостовику, обработка верхней части будет затруднена. Также в процессе обработки можно поцарапать лезвие, что крайне нежелательно. По разметке, нанесённой в процессе подготовки, сверлятся отверстия под заклёпки. В них вставляется пруток подходящего диаметра. Он позволяет жёстко соединить обе части заготовки и не даст им сдвигаться в процессе обработки.

Готовая рукоять для ножа

Формирование происходит с помощью напильников и наждачной бумаги. На этом этапе важно помнить про допустимые размеры ограничителя, подпальцевой выемки.

Финальная обработка проводится с помощью наждачной бумаги зернистостью 800. Перед склеиванием все детали необходимо тщательно обезжирить. Это можно сделать ацетоном или растворителем. После высыхания обезжиривателя можно наносить клей или эпоксидную смолу.

Нож из ножовочного полотна

Если в качестве металлической заготовки решено использовать полотно от ножовки, то необходимо брать полотно от маятниковой пилы. Эта пила выполняет работы по металлу большой толщины (например, рельсы) и соответствует требованиям жесткости и прочности. Размер у таких полотен колеблется в рамках длина/ширина/толщина, 400-500:30-40:2 мм. Цвет определяется типом производственной обработки, которой подвергалась пила, и может быть черный или серый.

Перед началом изготовления лезвия ножа необходимо проверить целостность металла. Это можно сделать на слух, но для этого необходим определенный опыт и навык. Целое полотно издает звонкий звук, поврежденное – глухой. Если на слух затруднительно это сделать, то осмотреть тщательно металлическую заготовку необходимо обязательно.

Угол наклона лезвия должен быть равен 20 градусам.

При этом это должно быть не только лезвие, но и припуск, который затем будет спрятан в рукоять. После этого на металлообрабатывающем станке (или тщательно закрепленной болгарке с кругом) необходимо постепенно и аккуратно снять лишнее.

Делать это нужно не спеша, так как металл может нагреваться. Чтобы его охладить и продолжить работу, берут ведро с водой. Этой емкости должно хватать, чтобы заготовка помещалась полностью в воду. Этим же станком выполняются контуры лезвия. Следует иметь в виду, что особенностью этой стали является то, что при резком изменении температуры металла в нем могут образоваться мельчайшие трещины. Это может привести к тому, что даже при маленьком усилии нож ломается. Поэтому нельзя допускать перегрева металла в процессе его обработки. Особенно внимательно следует выполнять острие, ведь при уменьшении толщины металл нагревается быстрее.

Работа с заготовкой

Сформировав основу будущего ножа, приступайте к самому важному и сложному этапу работ – выведению спусков. Спуск – это поверхность на ноже, плавно сужающаяся по направлению к лезвию. Предназначение ножа прямо определяет угол и ширину спусков. Поэтому выбирайте среднее значение, если хотите получить универсальный нож из пилы.

Перед началом работы на станке нарисуйте предполагаемые спуски на металлическом полотне, используя для этого маркер. Стачивайте аккуратно, не спеша, чтобы не испортить будущий нож. Рекомендовано, как и в предыдущем шаге, потренироваться на запасной детали. Спуски должны быть симметричными и лежать под одним и тем же углом с обеих сторон. При этом лезвие должно быть недоточенным: оставьте отступ примерно в 0,25 мм.

Чтобы отточить лезвие, используют наждачную бумагу. Для таких целей лучше всего подходит наждачка 8-10 номера жесткости. Точить нож из пилы по металлу лучше на деревянном бруске. Чтобы подготовить импровизированную точилку, возьмите брусок и приклейте к нему наждачную бумагу.

Используя крупную наждачку, вы придадите лезвию необходимую остроту, а взяв более мелкую, отшлифуете металлическое лезвие полностью.

На завершительном этапе обработки отполируйте клинок. Тот же деревянный брусок обтяните войлоком или кожей, натрите пастой ГОИ и полируйте до тех пор, пока не достигнете желаемого эффекта.

Рабочий инструментарий и материалы

Судя по отзывам опытных ножевых мастеров. В качестве заготовки можно использовать любое полотно бывшей пилы. Двуручная, мехпила, ленточная, ножовка по металлу или по дереву – любой из выбранных вариантов, гарантирует прочность и долговечность. Все они великолепно держат заточку, благодаря стали из которой выполнены.

При производстве пильного инструмента используется заводская закалка. Изготовление ножа из пилы чревато трудоёмким процессом, заготовку сложно обрабатывать благодаря красностойкости металла. Усилия, затраченные на изготовление изделия, с лихвой окупятся в конечном результате.

Понадобится инструмент, применяемый при изготовлении ножей:

- электрическая дрель, с набором свёрл различного диаметра;

- точильный станок (наличие оного упростит работу);

- УШМ «болгарка», круги разного назначения;

- напильники различной зернистости;

- линейка, карандаш, бумага, маркер;

- тиски, молоток и наждачная бумага с различным зерном;

- ёмкость с водой.

Возможно, понадобится сварочный аппарат, для наваривания хвостовика. Необходимо однозначно определиться с видом рукояти – накладная или всадная. Оба типа, проще выполнить из дерева. Остановимся на первом варианте. Требуемые материалы:

- кусок или целая пила;

- бруски дерева, эпоксидный клей;

- пруток меди, олова, латуни или бронзы;

- инструмент для работы с деревом: керн, долото и прочее.

Абсолютно нет значения, в каком состоянии добыто полотно пилы. На конечное изделие это не повлияет.

Можно ли упростить процесс?

Мастера говорят, что отверстие можно проделать и без использования сверлящих инструментов. Клинок вместе с хвостовиком покрывают слоем лака. Там, где должно быть отверстие, нужно очистить поверхность от лака. Следует поместить нож из пилы по дереву в раствор электролита и опустить в емкость с заготовкой провод с отрицательным зарядом, а положительный подключить к источнику питания, в качестве которого можно использовать обычную батарейку.

В результате такого воздействия получится дырка в металле, правда, идеально круглой она не будет, зато повредить клинок таким способом точно не получится.

Придание заготовке окончательной формы

Грубая заготовка до окончательной формы доводится при помощи напильника или наждака. Во избежание перегрева будущего ножа из пилы, при обработке его наждаком, необходимо периодически опускать в ёмкость с водой. Это позволит остыть заготовке. При обработке заготовки с помощью напильника дополнительное охлаждение не требуется. Наиболее оптимально будет приблизительно обработать заготовку на наждаке, а затем провести тонкую доводку напильником.

Обработка заготовки ножа

Во время окончательной обработки следует особое внимание уделять плавности загибов

Важно добиться того, чтобы загиб был ровным, без впадин или выпуклостей. Миниатюрные впадины легко проверить напильником

Для этого с помощью маркера закрашивается проверяемый торец заготовки. Далее, проводят напильником с лёгким нажимом вдоль заготовки по всему загибу. В тех местах, где остался след маркера есть впадины

Миниатюрные впадины легко проверить напильником. Для этого с помощью маркера закрашивается проверяемый торец заготовки. Далее, проводят напильником с лёгким нажимом вдоль заготовки по всему загибу. В тех местах, где остался след маркера есть впадины.

Обработка продолжается до того момента, как ни одной впадины не останется.

Далее, заготовка очищается от заусениц и шлифуется с помощью наждачной бумаги. Начинать можно с 60 зернистости и достаточно закончить на 320. Заготовка ещё будет подвергаться термической обработке, поэтому чистовая шлифовка клинка будет позднее.

Что необходимо учесть, приступая к работе

Не начинайте стачивать ножик, не потренировавшись. Возьмите обычный кусок металла и попробуйте его обработать. Испортить железку не так страшно, как потерять хорошую заготовку. Вы должны не только регулировать силу нажима при точении, но и следить за температурой, чтобы не перегреть железо. Высокая температура не только портит вид металла. Даже если внешне он не изменится, то его структура может серьезно пострадать: металл станет намного мягче и более хрупким. Нож из циркулярной пилы, изготовленный из некачественного металла, придется точить чаще.

Читать также: Снегоход из культиватора своими руками

Чтобы проверить, не начало ли перегреваться железо, капните пару капель воды на заготовку. Если она тут же испаряется, скорее охлаждайте заготовку для будущего клинка. Чтобы избежать возможных неприятностей, связанных с перегревом металла, поставьте возле станка емкость с водой и периодично охлаждайте будущий нож из пилы.

Изготовление ножа из полотна

Изготовление ножа

Если полотно большое и не имеет сильного износа, то из него можно сделать несколько клинков разного назначения. Потраченные силы и время того стоят.

Нож из циркулярной пилы своими руками делается в такой последовательности:

- На полотно прикладывается лекало, намечаются контуры клинка. Поверх маркера керном наносятся царапины или точечные линии. Так рисунок не сотрется при выпиливании заготовки и ее подгонке под нужную форму.

- Из диска циркулярной пилы выпиливаются заготовки. Для этого лучше использовать болгарку с диском по металлу. Следует оставлять запас 2 мм от контура. Это нужно для того, чтобы убрать сожженный болгаркой материал. Если болгарки под руками нет, то выточить заготовку можно с помощью тисков, молотка и зубила или ножовки по металлу.

- На точильном станке стачивается все лишнее. На этот процесс придется потратить много времени, чтобы не перекалить сталь. Чтобы этого не допустить, заготовку нужно регулярно опускать в воду до полного остывания.

- Намечается лезвие. Здесь нужно быть внимательным, чтобы сохранить контур ножа, не спалить его и выдержать угол 20º.

- Выравниваются все прямые участки. Это удобно делать, прикладывая заготовку к боковой части точильного круга. Переходам придается округлая форма.

- Деталь очищается от заусенец. Проводится шлифовка и полировка клинка. Для этого используется несколько сменных кругов на точильном станке.

Отдельно следует остановиться на том, как делается ручка. Если используется древесина, то берется монолитный фрагмент, в котором делается продольный пропил и сквозные отверстия. После этого болванка насаживается на клинок, в нем намечаются отверстия для крепежа. Фиксация рукоятки на клинке производится с помощью заклепок или болтов с гайками. В случае с болтовым соединением шляпки метизов утапливаются в древесине и заливаются эпоксидным клеем.

Когда ручка собирается из пластика, используются 2 накладки, которые должны быть симметричными. Для придания ножу оригинальности пластиковые накладки раскрашиваются с внутренней стороны. В накладках можно делать полости, заполняемые украшениями, изделиями из цветных и драгоценных металлов, маленькими компасами и фотографиями.

После закрепления на клинке, рукоятки обтачиваются до тех пор, пока не приобретут необходимую форму и гладкость.

Рекомендации по изготовлению

Внимательный читатель, может обратить внимание на список инструментов, половина из которого не использовалась. Поясним, лучше иметь запас всего необходимого, так любая мелочь может свести работу немного в другую сторону. Так что не брезгуйте этими вещами и пусть они будут у вас всегда под рукой.

Хотелось еще заметить про изготовку спусков: будьте осторожны – не перегревайте заготовку, иначе сталь потеряет свои свойства. Поливайте деталь обильно водой, и все будет в порядке.

Оставлять клинок просто сведенным нельзя ни в коем случае. Для этого делаем подводы на алмазном бруске, с самыми маленьким зерном. И выводим режущую кромку. Процесс лучше производить с мыльной водой.

Закаливание

Термическая обработка позволит придать ножу необходимую твёрдость, он не будет тупиться в процессе эксплуатации.

Для закалки нож из пилы необходимо нагреть до температуры 750–920 градусов. Если не набрать такую температуру, то сталь не будет закалённой, а если нагреть слишком сильно, то клинок будет излишне хрупким.

В домашних условиях определить точную температуру не представляется возможным. Однако тут есть выход. Для контроля температуры подойдёт простой магнит. Как только заготовка для клинка перестанет магнититься – она нагрета до нужной температуры.

После того как температура заготовки достигла нужных пределов, её необходимо выдержать в таком состоянии примерно 1-1,5 минуты на каждый 1 мм толщины. В случае самодельного ножа из пилы, время выдержки для закалки составляет 3–5 минут. Этого будет достаточно. Дальше заготовка опускается в предварительно подогретое до 50 градусов растительное или машинное масло

Эту процедуру следует выполнять осторожно. Пары масла могут вспыхнуть от раскалённой заготовки, поэтому под рукой необходимо иметь огнетушитель

Немного о горне для закалки. Если воспользоваться промышленным оборудованием не представляется возможным, то горн можно изготовить своими руками. Для этого необходимо развести костёр таких размеров, чтобы была возможность равномерно прогреть заготовку. Далее, как дрова прогорят и появятся угли, на них помещают самодельный нож. В качестве кузнечных мехов можно использовать бытовой фен или насос для накачки матрасов.

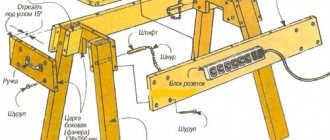

Материалы и инструменты

Чтобы сделать самодельный нож, потребуется следующее оборудование:

График зависимости толщины ножа от твердости стали.

- Деревообрабатывающий станок. Если его нет, то для предварительного выпиливания рукояти можно использовать электрический лобзик. Для окончательной шлифовки применяют наждачную бумагу разной зернистости.

- Гвозди или лучше медная проволока для заклепок.

- Древесина.

- Станок для шлифования и заточки. В его отсутствие можно воспользоваться болгаркой, перфоратором, дрелью большой мощности. Кроме того, необходимы насадки или круги, с помощью которых можно сделать эти операции. Один из этих инструментов следует жестко закрепить, а затем выполнять работы.

- Напильники с различными видами насечек.

- Маркер.

- Латунная пластина и прут, если рукоятка будет крепиться не на заклепки.

- Эпоксидный клей.

Ножи должны обладать удобной рукояткой. Для нее наиболее подходящим материалом является древесина. Чаще всего используют березовые, дубовые брусочки. Эти породы являются наиболее твердыми, менее подвержены воздействию влаги при длительном использовании. Они приятны на ощупь и имеют красивую фактуру. Так как для изготовления рукоятки ножа не требуется большого количества исходного материала, то для этих целей можно использовать 1 паркетную доску, обрезок доски или бруска

Важно, чтобы деревянная заготовка не была повреждена, треснута и не содержала сколов и прочих дефектов

После того, как клинок будет достаточно прокален, нужно охладить его.

Для того чтобы сделать нож, необходимо использовать определенные марки стали. Следует помнить, что от того, как технологически выполнялась закалка металла, зависят его характеристики. Например, при увеличении твердости возрастает хрупкость металлических изделий. Для ножа подходит сталь марок Р6М5 или Р3М3Ф2. При этом толщины металла в 2 мм вполне будет достаточно.

Прочность самодельного ножа не зависит от толщины металла. На нее влияют его геометрические размеры: длина, ширина, форма лезвия и спуска. При правильном выборе этих составляющих и аккуратной обработке металла получение отличного ножа гарантировано. Такие марки сталей используют при производстве дисков, полотен, таких инструментов, как, например, циркулярная пила.

Быстрорежущая сталь разных марок для ножей

Нож состоит из двух главных частей – клинок и рукоять. Важны обе части. Данная статья нацелена на режущую часть ножа. Марка стали играет важнейшую роль на технические характеристики конечного изделия. Не менее важен процесс изготовления клинка.

Редко люди рассказывают о предварительном отборе заготовки. Со слов профессионалов ножевого ремесла, обязательным и первоначальным этапом является – отсев брака.

Проверка проходит простым бросанием заготовок на деревянную поверхность. Сделать это необходимо несколько раз, поддавшиеся трещинам изделия – бракуются.

Найти сталь от быстрорежущей пилы в России достаточно легко. Списанные изделия заводского назначения, завалялось у дедушки в гараже изделие из СССР или приобрести на рынке новый «быстрорез». Вполне подходящие варианты. Быстрорежущие марки стали насчитывают немало пригодных разновидностей для изготовления клинков.

Сталь Р18 и ножи из неё

Рапид из стали Р18 встречается редко. Повезло найти пилу или пластину – «ножеманы» плачут от зависти. Сталь с прочностью до 1000 МПа сохраняет режущие свойства при нагреве до 600 градусов по Цельсию. В производстве применяются для резцовых инструментов: свёрла, резьбовые фрезы, метчики, зенкеры, развёртки и резцы.

Сталь для ножа Р18.

Поддаётся ковке и закалке. Изготовить нож из пилы стали Р18, не составит труда. Вырезать шаблон, сделать спуски, РК и рукоять. Закалять не требуется, отпуск не нужен. Пользователи отзываются только положительно, работают ножами по 15-20 лет.

Чертовски удачный по прочности и стойкости материал. Сложность в заточке, касается любой рапидной стали. В данном случае – не исключение. Боится коррозии, требует ухода.

Ножи из стали быстрорез Р12

Непосредственный заменитель стали Р18. Производственное применение имеет в свёрлах, метчиках, развёртках и прочих вариантах. Структура Р12 близка «собрату» Р18. Супротив близкого сходства присутствует небольшое различие в механических свойствах.

Неоднородность карбида сказывается на Р12 в пластичности и вязкости. Режущие свойства клинка из этого материала однозначно высоки. Заточке поддаётся слегка легче.

Хрупкость характерна рапидным сталям, не следует изготавливать «мачете» или топор. Аналог Р18 отлично подойдёт для кухонных ножей.

Клинки из быстрореза Р6М5

Сталь довольно ходовая, найти её несложно. Используется в режущем и пильном инструменте, хорошо справляется с ударными нагрузками. Существует несколько разновидностей по ГОСТу. Основные рапидные свойства присутствуют во всех марках Р6М5.

Мнения разняться в использовании клинков из этого материала. При затупившемся лезвии трудно заточить, в походе создаст тучу трудностей. Рекомендуется на длительные мероприятия не брать. Кухонный или разделочный – его предназначение. Непременно справится с деревообработкой.

Как сделать рукоять для ножа

Проще всего склеить ручку из двух вырубленных и подготовленных кусочков дерева или оргстекла. Сделать ее гораздо легче, чем закрепить на хвостике ножа. Естественно, вы можете выбрать незатейливый вариант и примотать ручку изолентой, но зачем столько стараться, чтобы в итоге испортить эстетичный вид ножика?

И вот наступает самый ответственный этап работ. Так как сверлить придется в хвостовике ножа, полотно может легко лопнуть. Поэтому будьте бдительны и осторожны.

Сталь — твердый, но в то же время хрупкий материал. При равномерном распределении давления, когда пила находится в работе, сломать ее практически невозможно. Но при точечном сверлении давление увеличивается, и металл может легко расколоться. Поэтому сверлить отверстие лучше при небольших оборотах станка и не забывать подливать масло на место сверления. В таком случае шуруповерт — идеальный инструмент для выполнения поставленной цели, так как оборотов у него меньше, то и возможность поломки детали не настолько высока.

Выполнив предыдущий шаг и проделав в рукояти отверстия, такие же просверлите в половинках рукояти. Сделайте медную или алюминиевую заклепку. Для страховки можете проклеить область, где будет находиться заклепка, клеем, но лучше, если у вас найдется эпоксидная смола.

Сверление хвостовика

Ручку на хвостовике можно закрепить при помощи заклёпок или при помощи клея. Наиболее надёжный вариант крепления ручки заключается в использовании заклёпок. Для их установки необходимо сделать в хвостовике отверстия. Отверстия размечаются на хвостовике так, чтобы они находились примерно посередине будущей ручки. Для того чтобы сверло не соскользнуло на начальном этапе сверления – производят кернение отверстий.

Ввиду того, что дисковая пила изготовлена из легированной инструментальной стали, просверлить её будет не так просто. Обычные свёрла для металла тут долго не проживут.

Сверлить следует кобальтовыми свёрлами или сверлом для керамики, имеющим победитовый наконечник.

В процессе сверления важно добавлять масло в зону сверления и не давать сверлу перегреваться. Сверление закалённой стали довольно трудная задача

Поэтому можно изготовить отверстия в хвостовике электрохимическим способом. Для этого к заготовке приделывают провод, затем полностью покрывают хвостовик битумной мастикой или пластилином. В местах будущих отверстий защитный слой процарапывают до голого металла. Далее, готовится насыщенный раствор поваренной соли, в который опускают хвостовик клинка с проводом и ненужную металлическую пластинку тоже с проводом. Оба провода подключаются к аккумулятору или автомобильному зарядному устройству. На будущий нож из дисковой пилы подаётся «плюс», на пластину «минус». Процесс травления сопровождается выделением газа. Через 30–50 минут отверстия будут готовы

Сверление закалённой стали довольно трудная задача. Поэтому можно изготовить отверстия в хвостовике электрохимическим способом. Для этого к заготовке приделывают провод, затем полностью покрывают хвостовик битумной мастикой или пластилином. В местах будущих отверстий защитный слой процарапывают до голого металла. Далее, готовится насыщенный раствор поваренной соли, в который опускают хвостовик клинка с проводом и ненужную металлическую пластинку тоже с проводом. Оба провода подключаются к аккумулятору или автомобильному зарядному устройству. На будущий нож из дисковой пилы подаётся «плюс», на пластину «минус». Процесс травления сопровождается выделением газа. Через 30–50 минут отверстия будут готовы.

Рекомендации

В домашних условиях можно сделать очень хороший нож. Изделие получится надежным, поэтому его можно использовать для любых целей. Чтобы в процессе изготовления ножа не случилось никаких неприятностей, а сам он получился прочным и долговечным, нужно при работе придерживаться некоторых правил.

- Все заготовки из металла должны быть ровными и без повреждений. Для этого необходимо хорошо обстучать, а также осмотреть их. Если деталь будет цельной, то она должна издавать очень звонкий звук. «Дефективный» нож в такой ситуации издает глухой звук.

- Когда производится выпиливание и заточка ножа, нужно стараться не перегревать железо. Ведь в результате этого он может получиться довольно хрупким. Чтобы этого не произошло, надо постоянно его окунать в ведро с холодной водой. Перепад температур сделает лезвие в разы прочнее, то есть закалит его.

- Если нож делается из фабричной пилы, то надо учесть и то, что она еще на заводе прошла этап закалки, поэтому дополнительно работать с материалом не нужно.

- Лезвие у ножа всегда должно быть плавным, без углов. А хвостовик не должен быть слишком тонким, ведь именно на данное место приходится больше всего нагрузки. Поэтому его надо сделать попрочнее.

- Чтобы просверлить отверстия в хвостовике ножа, надо использовать более прочные сверла, с победитовым наконечником, так как обычными будет сделать это очень трудно, ведь пила сделана из достаточно прочного материала.

- В процессе сверления обязательно надо добавить немного масла в то место, где будут заклепки. Это нужно сделать для того, чтобы сверла не перегрелись.

Изготовление ножей дома

Изготовление самодельных ножен дома включает этапы:

- выполнение лекала из бумаги (нужно положить на нее обмотанный скотчем клинок, прибавить с каждого края по 1,5 см и обвести);

- создание выкройки из кожи или плотной ткани (лекало обводят 2 раза в зеркальном отражении);

- вырезание из материала 2 боковых вставок шириной 1,5 см и Т-образной детали, которая потом станет застежкой;

- обработки краев крестового элемента воском, шлифовки на фетровом круге станка;

- сшивание капроновой нитью Т-образной детали и одной из основных выкроек;

- приклеивания вставок этой части ножен;

- фиксации на клей к ним второй половины выкройки;

- обточки краев заготовки на шлифовальной машине;

- сшивания склеенных деталей;

- шлифовки поверхности ножен, промазки кремом, если это кожа;

- проделывания отверстий на концах застежки для фиксации деталей кнопки.

Смотрите на видео о том, как изготавливается нож:

Завершение процесса: рекомендации

После того как основная часть металла будет снята, необходимо выровнять прямые участки. Это делается на боковой части круга. Особенно в выравнивании нуждается обух и режущая кромка. Угол, где лезвие ножа переходит в хвостовую его часть, не должен быть 90 градусов. Это значительно ослабит всю конструкцию.

В качестве заклепки подойдет медный или латунный прут 4-6 мм. Диаметр заклепки должен быть меньшим, чем отверстия в хвостовике.

Спуски клинка должны иметь одинаковую ширину и угол, а также сходиться в одной точке. Это сделает нож острым и простым в дальнейшей заточке. При выполнении спусков необходимо постоянно охлаждать металл, останавливаться и проверять симметрию и точность. После этого клинок шлифуют и полируют.

На деревянной заготовке с помощью лобзика выполняют пропил и вырезают контур рукоятки. Приложив хвостовик, намечают отверстия и высверливают их. Хвостовик обмазывают эпоксидным клеем, вставляют в прорезь. Продевают в отверстия прут, обрезают излишки и заклепывают. Выступивший клей нужно удалить до застывания. Рукоятку шлифуют наждачной бумагой, пока рукоятка не станет гладкой.

Самые простые самодельные ножи

Самодельные ножи, максимально простые, получают из:

- ножниц разного размера;

- штыковой лопаты;

- старого ножа;

- пил, ножовок;

- автомобильных рессор.

Можно даже изготовить изделие из достаточно толстой палки. Простейший в исполнении вариант – самодельный нож с деревянной ручкой. А если использовать в качестве основы напильник, можно обойтись в работе и без электроинструментов.

Смотрите на видео о том, как сделать нож из подшипника:

Из ножниц

Из ножниц может получиться даже 2 ножа для хозяйственных нужд, если их:

- разделить на 2 части, вытащив из центра крепление;

- взять одну половинку, обработать клинок на точильном станке до нужной толщины (тупая сторона – обух, более острая – лезвие);

- сделать спуски, заточить острый край;

- изготовить из дерева подходящие по размеру накладки, выполнить в каждой углубления, соответствующие толщине металлической части рукоятки;

- присоединить деревянные детали с помощью клея и крепления, ввинчивающегося в оставшееся от ножниц отверстие;

- придать рукоятке окончательную форму, зачистить от «заусенцев», отшлифовать.

Нож получится с кольцом у головки черенка, оставшимся от ножниц.

Из куска металла

Из куска металла, если он достаточно большой, можно изготовить изделие любого типа. Сначала готовят эскиз на бумаге, потом по этому лекалу вырезают заготовку. Обрабатывают ее на станке, приводя клинок в нужный вид. На хвостовике сверлят 2 отверстия для болтов.

Если металл нуждается в закаливании, делают это с помощью кузнечной печи, выполняют отпуск стали. Очистив, шлифуют и полируют металлическую часть. После вырезания накладок их присоединяют к рукоятке, используя производственный клей и металлические крепящие элементы. Если они торчат, эту часть следует срезать и отшлифовать, чтобы не мешали держать нож.

Из лопаты

Из лопаты можно изготовить нож любого вида, если им не придется резать очень твердые предметы. Потому что обычно эта сталь невысокого качества, легко гнется, даже если инструмент штыковой. Этапы изготовления не отличаются от того, что было описано выше. Но из-за хрупкости металла его обязательно нужно закалять. А рукоятку следует делать с деревянными накладками длиной, как у хвостовика.

Из старого ножа

Из старого ножа можно сделать новый инструмент, если просто заменить накладки черенка. Для этого изделие придется разобрать. Можно изменить вид, значит, и назначение орудия, если оно достаточно большое. Стоит только вырезать клинок другой формы и объединить его с обновленной рукояткой. Сталь закаливать не обязательно, так как она уже прошла термообработку на заводе.

Из палки

Из палки, то есть сучка диаметром 3-4 см, можно изготовить достаточно острое орудие:

- отрезать кусок примерно 15 см длиной;

- выточить на токарном станке клинок около 6 см, остальные 9 см будет черенок;

- истончить острый край, используя станок с наждачной насадкой;

- довести лезвие до максимально возможной остроты с помощью абразивного бруска.

Изделие не сравнится по качеству с металлическим, но им вполне можно резать.

Из других подручных материалов без инструментов

Нож можно изготовить из подручных материалов и, помимо упомянутых выше, из:

- механической пилы, полотно которой отличается хорошими режущими свойствами;

- ножовки по дереву, из нее получаются достойные кухонные инструменты;

- автомобильной рессоры, требующей расковки и термообработки;

- большого сверла, но его тоже нужно нагревать и придавать нужную форму.

После переделки подручного материала в плоский лист технология изготовления все та же:

- чертеж на бумаге;

- вырезание металлической заготовки;

- затачивание, закаливание, доводка;

- изготовление рукоятки, сборка.

Образец чертежа ножа на бумаге

Нож без инструментов типа ленточной пилы, шлифовальной машины можно сделать из напильника. Его достаточно нагреть паяльной лампой и дать остыть, чтобы металл поддавался обработке ножовкой. Ею и придается нужная форма заготовки. Потом проводится термообработка, шлифовка ручным инструментом и наждаком. И можно собирать изделие.

Якутский нож без ковки простыми инструментами (из мехпилы)

Всем привет, предлагаю изучить инструкцию, как очень просто сделать нож в якутском стиле, имея минимальный набор инструментов. Хотя конечно то, что он якутский, момент спорный ведь при изготовлении клинка не применяется ковка. В любом случае клинок тут очень крепкий и его можно наточить до лезвенного состояния, так как сделан он из полотна пилы. Что касается дола, характерного для якутского ножа, то он тут изготовлен путем травления, получилось ничем не хуже, чем у настоящего кованого якутского ножа. Если проект вас заинтересовал, предлагаю изучить его более детально.

Материалы и инструменты, которые использовал автор:

Список материалов:

— полотно мехпилы; — брусок для изготовления ручки; — стальной стержень; — листовая латунь; — масло для пропитки дерева.

Список инструментов:

— точильный станок; — орбитальная шлифовальная машина или другая; — дрель; — метчик и плашка для нарезания резьбы; — наждачная бумага; — станок для заточки ножей ; — приспособа для травления; — лак для ногтей; — молоток, тиски и другие простые инструменты.

Процесс изготовления ножа:

Шаг первый. Основной профиль

Для начала выточим из пилы основной профиль, работы тут будет совсем немного. С такой задачей автор с легкостью справляется на точильном станке. Будьте аккуратны только в плане перегрева металла, так как в будущем мы его не будем закалять. Если заготовка слишком горячая, опускайте ее время от времени в воду.

На другом конце стержня нужно нарезать резьбу. Сюда будет накручиваться тыльник, он изготавливается из листовой латуни, сверлим в нем отверстие и тоже нарезаем резьбу.

Шаг шестой. Изготовление ручки

Перед установкой ручки обязательно заматываем клинок изолентой или скотчем, чтобы не пораниться.

Для ручки нужно подыскать красивую древесину, нам понадобится небольшой брусок, можно также использовать кости или рога животных. Сверлим вдоль материала отверстие для хвостовика и ручку можно собирать. Ручка стягивается тыльником и склеивать ее не обязательно. Далее обрезаем лишнее обычной ножовкой по металлу и приступаем к обработке ручки на точиле, а потом и на дисковой шлифовальной машине. При желании сформировать желаемый профиль ручки можно и напильниками по дереву.

В завершении переходим к ручной обработке, для этого используем наждачную бумагу. Добиваемся такого результата, чтобы дерево выглядело как кость, было идеально гладким.

Изготовление клепок

Клеевое крепление рукоятки к хвостовику не является надёжным. Во избежание поломки рукояти, деревянные пластины необходимо скрепить клёпками. Клёпки делаются из металла, который не подвержен коррозии. Это могут быть сплавы цветных металлов или нержавеющая сталь. Также в качестве клёпок можно использовать медную или латунную трубку.

Изготовление клепок для ножа

Из прутка подходящей длины отпиливается заготовка будущей клёпки. Она должна быть на 2–3 миллиметра длиннее толщины рукояти. Зажав клёпку в тисках, с помощью молотка развальцовываем один конец. Должен получиться как бы грибок на одном конце прутка. Далее, клёпка, предварительно смазанная эпоксидным клеем, вставляется в отверстия в ручке и так же развальцовывается с другой стороны рукояти. Для развальцовки клёпки, изготовленной из трубки, лучше всего будет воспользоваться шариком от подшипника.

Как точить изделия быстрорезы

Рапидные марки стали имеют твёрдость до 62-64 единиц по шкале Роквелла. Соблюдая условия изготовления изделия, она сохранится. Известный факт, больше твёрдость – больше угол заточки. Но ограничений нет, нужен больше угол, делайте как угодно.

Заточка ножа из быстрореза.

Заточка ножей из рапидных сплавов, держится долго. Но следует помнить, что при затуплении лезвия наточить его будет сложно. Лучше доверить такую функцию профессионалам. Взялись сделать самостоятельно – отличий в заточке от обычного ножа, нет.

Единственное что непременно поможет – специальный инструмент. На нашем ресурсе имеется целый раздел, в котором непременно получите нужную информацию.

Приёмы обращения с металлом

Чтобы лезвие было крепким и тугим, в ходе его создания требуется придерживаться правил обращения с железом.

На полуфабрикате не должно быть заметных и невыраженных дефектов. Прежде чем приступать к работе, заготовки необходимо обследовать и простучать. Целостный элемент звучит звонко, а бракованный – приглушённо.

Циркулярный диск для изготовления ножа.

При создании проекта и чертежа конфигурации режущего компонента требуется избегать углов. В подобных областях сталь способна переломиться. Переходы необходимо делать гладкими, без крутых поворотов. Скосы обуха, предохранителя и рукояти нужно сточить под углом 90 градусов.

При вырезании и обработке нельзя допускать перегрева металла. Это ведёт к снижению прочности. «Пережаренное» лезвие становится непрочным либо мягким. В процессе обработки деталь необходимо регулярно остужать, всецело окуная её в ёмкость с холодной водой.

Создавая нож из пильного диска, необходимо не забывать, что этот элемент уже прошёл процедуру закалки. Заводские пилы рассчитаны на работу с крепкими сплавами. Если не нагреть изделие сверх меры во время вытачивания и обработки, то закаливать его не потребуется.

Варианты изготовления

Прежде чем приступать к изготовлению стоит определиться с его назначением. В зависимости от этого, в дальнейшем можно определиться с технологией изготовления. Исходя из этой характеристики, различают следующие варианты изготовления:

- без закалки. Такой способ подойдет для изготовления кухонных и бытовых ножей, лезвие которых можно легко поправить при помощи мусата или точильного камня;

- с применением закалки. Применение закаливания металла улучшает прочностные характеристики лезвия, давая возможность пользователю резать практически любой материал. Металл дольше держит заточку, поэтому такой способ более приемлем при изготовлении походных и охотничьих ножей.

Нож – разновидность холодного колюще-режущего оружия. Поэтому, чтобы не иметь проблем с законом, при изготовлении стоит помнить, что длина лезвия не должна превышать 90 мм, а его толщина – 2 мм.

Формирование режущей кромки

Перед тем как приступить к формированию режущей кромки, необходимо провести подготовительную работу. Она заключается в нанесении разметки на кромке заготовки. Разметка размещена ровно по центру и служит ориентиром для изготовления симметричного спуска.

Для этого маркером закрашивается кромка, которая будет режущей и, используя сверло, равное по толщине заготовке, процарапывается разметка. Сверло имеет конусную заточку. Поэтому, если расположить сверло и заготовку на одной плоскости, кончик сверла будет ровно посередине.

Приспособление для нарезания кромки

Затем, используя напильник с крупной насечкой, можно приступить к формированию режущей кромки. При отсутствии должного навыка для создания ровной кромки, можно воспользоваться простым приспособлением. Оно состоит из основания, уголка и направляющей с площадкой для наждачной бумаги. На площадку с направляющей наклеивается наждачная бумага зернистостью 180. В уголке должно быть заранее просверлено несколько отверстий вертикально одно над другим. Нож плашмя закрепляется на основании и направляющая вставляется в отверстие на той высоте, чтобы угол между плоскостью основания и площадкой с наждачной бумагой был таким, который выбрали для формирования спусков. Универсальным является угол от 22 до 30 градусов.

Сделав ровный спуск до середины толщины заготовки, нож переворачивают, дальше делают такой же спуск на обратной стороне. Используя такое нехитрое приспособление, можно легко сформировать ровный клинок.

Выпиливание заготовки рукояти и подготовка к склеиванию

Для завершения работы с ножом необходимо изготовить рукоять. Тут могут быть различные вариации материалов, используемых в качестве рукояти. Наиболее популярный материал – это дерево. Деревянная рукоять пропитывается льняным маслом для предотвращения пагубного воздействия на неё влаги.

Выбирается ровная дощечка из дерева понравившихся пород. Толщина дощечки должна быть не менее полсантиметра для удобства. Толстую дощечку можно распилить вдоль. Используя заготовку ножа как лекало, на дощечку наносится разметка, включая отверстия под заклёпки. Для хорошего прилегания будущей рукояти к хвостовику, необходимо вывести плоскость прилегания с помощью наждачной бумаги.

Как сделать нож из мехпилы своими руками

Толщина мехпилы обычно 2-2,5 мм, если вы не найдете другого варианта. Этого вполне достаточно для выполнения всех ножевых задач. Они легки в руке, долго держат заточку и будут полностью легальны. С длинной только не прогадайте. А по остальным качествам, нож не будет подпадать под статью о холодном оружии.

Нож из мехпилы сделанный своими руками.

Примеры чертежей

На просторах интернета можно найти огромное количество различных чертежей клинков самой разнообразной формы и различного предназначения.

На схеме, представленной ниже, изображена популярная модель ножа с длинным лезвием. Он подойдет любителям активного отдыха, охоты и рыбалки.

Кроме того, из пильного диска циркулярной пилы можно изготовить кухонный нож с длинным лезвием, который как нельзя лучше подойдет для разрезания мяса и субпродуктов и станет незаменимым помощником на кухне.