Несмотря на своё название, стандартный гидравлический подъёмный стол, использующийся на различных предприятиях, имеет куда больше общего с грузовым подъёмником или лифтом, чем с обычным столом. Тем не менее, подобные конструкции (аналогичные или схожие по принципу действия) широко применяются и в быту, пусть и не в качестве устройства для подъёма тяжёлых грузов.

В качестве примера можно привести столы-трансформеры, большой ассортимент которых можно встретить в любом крупном мебельном магазине; если же у Вас золотые руки, опыт (пусть и небольшой) в столярном деле и много свободного времени, можно попробовать изготовить такой подъёмный стол своими руками.

Изготовленный должным образом, такой стол обладает рядом преимуществ, таких как:

- Многофункциональность. Для стола-трансформера характерны настраиваемые параметры длины, ширины и высоты – не последнюю роль в такой настройке играет сам подъёмный механизм.

- Компактные габариты. В собранном состоянии конструкция занимает совсем немного места, а при разборке превращается в просторный обеденный стол, за которым хватит места для каждого.

- Скрытый функционал. В зависимости от особенностей сборки, стол может включать в себя скрытые шкафчики и полки, которые могут использоваться для хранения посуды и других необходимых Вам вещей.

- Уникальность. При изготовлении стола Вы можете использовать любые размеры, любую древесину и любые дизайнерские изыски, что сделает конструкцию оригинальной и непохожей на любые аналоги.

- Простота использования. Любой предлагаемый на рынке подъёмный механизм просто в монтаже и эксплуатации. Для его сборки и разборки не требуется применение серьёзных физических усилий.

- Надёжность. При соответствующей сборке по правильным чертежам стол прослужит Вам долгие годы без необходимости частых починок и диагностических работ.

Подъёмный механизм

Существуют три вида подъёмных механизмов для стола, использующихся на предприятиях и в быту:

- Трансформация столешницы. При этом изменяются её габариты – длина, ширина, высота, а в некоторых случаях и конфигурация. Отлично подходит для уже описанной ситуации, когда требуется из маленького стола сделать большой.

- Поднимающаяся/опускающаяся столешница. В таких моделях форма и габариты остаются неизменными; меняется только высота стола, что позволяет, к примеру, быстро превращать маленький журнальный столик в обеденный и наоборот.

- Повсеместная трансформация. Подходит для сложных конструкций, изготовить которые под силу только профессионалам. Здесь подвижными являются все части стола – и столешница, и ножки, что позволяет значительно расширить его функционал.

Ещё по теме: Преимущества телескопических подъёмников

Как итог…

Подъёмник для транспортного средства – несложная конструкция, которая спасает при техническом обслуживании, если нет специального лифта или ямы, а также её можно легко изготовить самостоятельно. Существуют различные виды и типы таких конструкций, среди них те, что мы сегодня рассмотрели – стандартный подъёмник легкового автомобиля, опрокидыватель и подъёмник двигателя. Решение, какую изготовить – за вами.

Вопрос

Напишите в комментариях, как считаете надежны ли такие подъёмники, изготовленные самостоятельно или следует использовать заводские

Материалы

Не менее важную роль, чем чертежи и механизмы, играет материал, из которого изготавливаются детали подъёмного стола. От этого зависит его прочность и надёжность, устойчивость к повреждениям и климатическим воздействиям, масса и габариты конструкции. Итак, наиболее популярны при изготовлении следующие виды материалов:

- ДСП. Сочетает в себе невысокую цену, функциональность и приятный вид. Материал легко обрабатывается, самая лёгкая рабочая поверхность для циркулярки.

- ДВП. Выбирайте плиты как минимум средней плоскости! Тогда материал будет столь же прост в обработке, как и ДСП, что позволит изготовить детали любых форм и габаритов. Экологически чист.

- Натуральное дерево. Значительно более прочный, хотя и дорогостоящий материал. Подойдёт только под соответствующий интерьер.

- Стекло. Выглядит оригинально и стильно, занимает мало места, широкие возможности для декора. Однако, очень важно выбрать прочное стекло, иначе итоговая конструкция окажется слишком хрупкой; закалённое же стекло по прочности не уступит твёрдым породам дерева.

- Металл. Самый прочный и тяжёлый материал, тяжелее прочих поддающийся обработке. Не рекомендуется для установки дома; хотя некоторые малые модели актуальны для таких современных стилистических направлений, как лофт и хайтек.

Компоненты

Определившись с типом механизма и рабочим материалом , составим краткий перечень деталей, без которых не обойтись при сборке:

| № | Полезная информация |

| 1 | Прочная доска для основания |

| 2 | Фанера для обода столешницы |

| 3 | Элементы для создания ножек — деревянные бруски, металлические трубы, уголки |

| 4 | Детали для несущих стенок |

| 5 | Электроинструменты — дрели, лобзики, пилы |

| 6 | Кисточки для покраски и лакирования |

| 7 | Латунные петли |

| 8 | Крепежные элементы |

| 9 | Много наждачной бумаги |

| 10 | Краска, лак и морилка |

Помните, что это лишь стандартный набор, и для каждой отдельной ситуации, в особенности от необходимого функционала (или технического задания) стола он может меняться и расширяться.

А теперь перейдём к самому главному элементу, без которого все прочие будут совершенно бесполезны:

Чертежи

Основа любой конструкторской работы – грамотный, тщательно продуманный и просчитанный чертёж. Получить такой чертёж можно тремя способами:

- Первый способ (самый простой) – найти в Интернете. Однако, как самый простой путь редко приводит к желаемому результату, так и здесь по окончанию работы можно получить не то, что Вы хотели вначале – такие чертежи редко отличаются надёжностью и точностью.

- Второй способ (самый надёжный) – обратиться за помощью к специалисту. В данный момент существует множество строительных фирм, а также работающих индивидуально мастеров, готовых оказать Вам любые консультации и услуги за Ваши средства. Перед тем, как обратиться к ним, составьте полный перечень пожеланий, в частности, к габаритам, материалу и оформлению.

- Третий способ (на свой страх и риск) – изготовить чертёж самому. Подходит только в том случае, если Вы сами являетесь тем мастером, о которых было сказано выше. Посильную помощь всегда можно отыскать в Интернете, на форумах и сайтах строительных магазинов.

После чего приходит черёд непосредственно работы – необходимо вырезать и распилить заготовки, обработать морилкой и лаком, покрасить и высушить, после чего соединить согласно заготовленному чертежу и установить подъёмный механизм.

Откровенно говоря, сложно предоставить какую-либо универсальную инструкцию по изготовлению подъёмного стола – слишком много разновидностей, модификаций и конфигураций, начиная от простейших и заканчивая сложными многосекционными конструкциями с большим количеством подвижных элементов.

Ещё по теме: Описание модели подъёмника П-97МК «Лидер»

Тем не менее, стол-трансформер – надёжная конструкция, позволяющая эргономично использовать рабочее пространство, обеспечивающая комфорт, удобство применения и широкий функционал.

Изготовление самодельных подъёмников для авто

Стандартный подъёмник для автомобиля

Первым делом при изготовлении стандартного подъёмника для автомобиля я, по чертежу, сделал основание из профильной трубы с сечением 60 на 80 миллиметров, вы же можете использовать трубы большего сечения.

Основание делается в форме прямоугольника, ширина которого должна быть немного больше ширины транспортного средства, что будет подниматься.

Далее из швеллера или профильных труб делаются рамы, чья ширина равна ширине основания подъёмника, высота же произвольна и зависит от вашей запланированной высоты, на которую будет подниматься автомобиль.

После на основе установил две эти п-образные прямоугольные рамы.

Один конец одной рамы я закрепил с помощью шарнира к основанию

Второй конец этой же рамы прикрепил также с помощью шарнира с верхним концом другой рамы, чей нижний край установлен в специальных желобах в основании

Таким образом рама будет перемещаться вдоль основания.

Для перемещения в желобах на конце неподвижной рамы установлена гайка для того, чтобы тяга с резьбой спокойно вывинчивались, либо ввинчивались при вращении.

Дальний конец тяги закрепил при помощи шарниров с нижним краем подвижной рамы.

Тяга с резьбой делается из качественного металлического прута диаметром от 2 дюймов.

Резьба на пруте и на неподвижной гайке должна быть трапецеидальной или упорной, ведь эти виды резьбы предназначенный для выдерживания больших нагрузок.

Таким образом, тяга закреплена в неподвижной раме и при вращении перемещает подвижную раму на роликах, по которым рама двигается в специальных желобах основания – в результате транспортное средство поднимается или опускается.

В результате у вас получится самодельный подъёмник для авто

Источник a.d-cd.net

Не путайте, этот подъёмник не винтового типа, так как у него нет вертикальной нагрузки на винт вдоль оси.

Опрокидыватель для авто своими руками

Изготовленный ранее подъёмник в некоторых случаях можно заменить более лёгким в производстве и эксплуатации опрокидывателем.

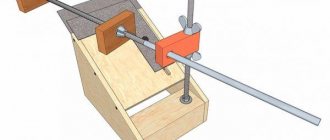

Первым делом, соблюдая все размеры чертежа и самое главное – технику безопасности, изготавливается башмак, который будет служить опорой будущего домкрата опрокидывателя.

Далее из металлических уголков необходимо сделать стойки в количестве двух штук длинной по 1,5 метра.

Их сборка осуществляется в форме квадратов, а крепятся они путём сварки сварочным аппаратом.

При изготовлении стоек учитывайте расстояние, через которое будет фиксироваться балка.

После высверливаются отверстия в одной из стоек для закрепления опорной трубы, а также для стопорного механизма опрокидывателя.

Следующим шагом необходимо сделать площадку для балки.

Она изготавливается из листа стали, края которого загнуты таким образом, чтобы получилась коробка, к которой далее нужно приварить боковые стороны.

Дальше займитесь созданием конструкции для поддержки транспортного средства при опрокидывании.

Делается она из балок, балка из квадратной профильной трубы и уголка, длинна которых равна или больше длине автомобиля.

Если вы всё сделаете правильно, то у вас получится качественный самодельный опрокидыватель для автомобиля.

Источник a.d-cd.net

Подъёмник двигателя машины

В случае, если вам необходимо поднять не весь автомобиль, а лишь его двигатель, можете рассмотреть следующий вид самодельных подъёмников.

Для его изготовления вам потребуется:

- Болты, крюки для крепежа, шпонки в форме звездочки и другая мелочь;.

- Трос из стали толщиной примерно полсантиметра.

- Железные цепи, диаметром звеньев от 2 сантиметров (такой большой диаметр для того, чтобы цепь выдержала нагрузку).

- Металлические уголки (размер 8х8х1 сантиметров).

- Стальная плита толщиной от 1 сантиметра.

- Редуктор червячного типа (для самодельных изделий можно взять подобный редуктор на разборках или снять с ненужного или нерабочего механизма, однако его грузоподъемность должна начинаться от 350 кг, а показатель передаточной силы – от 60 кг).

Сборка конструкции должна происходить строго по указаниям инструкции с соблюдением техники безопасности.

Для начала необходимо прикрепить металлические уголки к стенам, которые расположены напротив капота автомобиля, чей двигатель необходимо поднять.

Далее поверх уголков нужно установить стальную плиту, соединять их следует при помощи заготовленных болтов.

После устанавливается червячный редуктор, который стоит зафиксировать шпонкой на приводном вале, шпонка же меньшего диаметра должна быть установлена на выходном вале редуктора.

Дальше в стальной плите необходимо сделать отверстия, диаметр которых должен подойти к вашей цепи, после чего смонтировать весь цепной механизм.

В конце следует заняться стопорным механизмом, отверстия для которого, через определённое расстояние, делаются в раме подъёмника.

В результате у вас должен получиться следующий самодельный подъёмник двигателя автомобиля

Источник ytimg.com

Эксплуатация подъёмника происходит следующим образом:

- Сначала демонтируются болты, гайки и другие крепления двигателя транспортного средства.

- Далее петли стального троса подводятся к двигателю с происходит сцепление конструкции с ним.

- Небольшими усилиями перебираются цепи, которые производят вращение приводного вала, из-за чего двигатель поднимается на необходимую высоту, после чего фиксируется.

Рекомендую следующее видео, в котором автор самостоятельно изготавливает подъёмник для авто ножничного типа:

Рампа для паллетоупаковщика

Что такое паллетоупаковщик? Это оборудование, без которого не обходится практически ни одно предприятие, занимающееся хранением и транспортировкой различных грузов; применяется оно для обёртывания продукции в специальную защитную стрейч-плёнку, при этом сам груз располагается на деревянном поддоне, или паллете.

Вам наверняка доводилось видеть продукты деятельности таких упаковщиков в магазинах, хотя едва ли кто-то всерьёз обращал на это внимание – подумаешь, коробки или бутылки в плёнке на деревянном ящике!

Между тем, правильная обмотка помогает уберечь груз от климатических и ударных воздействий, а жёсткое крепление на поддоне не позволит товару просыпаться на землю и потеряться при перевозке.

Но будем последовательны. Итак, в первую очередь выделяют два вида паллетоупаковщиков:

Виды направляющих

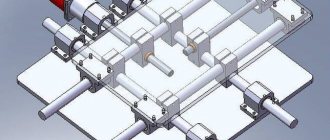

Точность станка – это задача направляющих стержней. Они делятся на два вида:

- скольжения;

- качения – предполагают использование подшипников.

Первый вид используется на станках небольшой мощности и не нуждающихся в большой продуктивности. К ним относятся деревообрабатывающие, токарные, сверлильные и настольные аппараты.

Самодельные направляющие для ЧПУ станка изготавливаются линейного тапа, они могут быть роликовыми или шариковыми. Независимо от вида должны обладать следующими характеристиками:

- сохранением заданных параметров;

- плавным перемещением;

- эффективностью;

- низким трением.

В качестве деталей для скольжения втулок в большинстве случаев используются стержни цилиндрической формы, их необходимо отшлифовать. Некоторые мастера советуют изготовить механизм и без втулок, но из-за этой манипуляции будет снижена аккуратность изделий, а стержни будут иметь меньший срок эксплуатации.

Автоматические паллетоупаковщики

Наиболее широко распространённые модели на рынке упаковщиков, главное преимущество которых заключается в производительности и качестве работы. Устройство полностью автоматизировано и не нуждается в непосредственном контроле оператора – тому достаточно лишь поместить груз на рабочую платформу, проверить наличие плёнки с плёнкой и нажать кнопку на пульте.

После этого аппарат включается; при этом начинает вращение подвижная механическая «рука», у основания которой закреплены рулоны с плёнкой, осуществляя плавную и повсеместную обмотку груза. При этом возможно отрегулировать как скорость движения «руки», так и уровень натяжения плёнки, что позволяет значительно сократить её расходы (в два-три раза!). После чего груз снимают с платформы, устанавливают новый и процесс повторяется.

Автоматические паллетоупаковщики работают как в автономном режиме, так и в составе конвейерной ленты – это особенно выгодно при работе на крупных производствах с большим грузооборотом.

Ещё по теме: Как работают скиповые подъёмники?

Из недостатков данного типа устройств можно выделить лишь невозможность работы с грузами нестандартных, слишком малых и крупных габаритов, а также высокую цену (впрочем, это не станет проблемой для обеспеченных предприятий – к тому же, начальные расходы, несомненно, быстро окупятся).

Рекомендуем купить

Станки с ЧПУ из мебельных стержней

Прекрасный вариант, когда нужно добиться тщательности обработки, особенно в деревообрабатывающих станках для производства мебели небольшими партиями, в ленточно-шлифовальных, фрезерных на базе готового фрезера малой мощности. Мебельные детали стоят недорого, правда и ресурс у них меньше, чем у аналогичных элементов скольжения от принтеров или печатных машинок.

Пример использования мебельных стержней на форматно-расточном показан на фото. Понятно, что размеры станины и подвижного стола корректируются в зависимости от назначения. Тем не менее, если использовать мебельные шарикового типа на сверлильном , сносу им не будет, поскольку нагрузка и частота у работы у фрезера или сверлильного значительно отличаются от нагрузок на форматно-раскроечном станке.

Выход есть всегда, а по приведенным примерам вполне возможно подобрать направляющие скольжения для своего станка с ЧПУ желаемых параметров. Удачи в работе!