Наладка одношпиндельных токарных автоматов продольного точения

К

атегория:

Токарные автоматы и полуавтоматы

Наладка одношпиндельных токарных автоматов продольного точения

Далее: Управление и регулирование токарно-револьверных прутковых и патронных автоматов и полуавтоматов

Типовая схема обработки заготовки на одношпиндельном токарном автомате продольного точения представляет собой пример обработки, насыщенной переходами с совмещенной работой инструментов и применением одного резца для получения точных диаметров двух соседних цилиндрических участков изделия. Схемой иллюстрируются конечные положения инструментов и материала в каждом рабочем ходе. Выполнение переходов обработки резцом суппорта балансира требует применения не менее двух сменных дисковых кулачков в рычажном приводе, чтобы обеспечить получение одним резцом двух точных диаметральных размеров.

Операции наладки и их последовательность таковы: 1) установка цанги зажима материала в шпиндель; 2) установка цанги в люнет; 3) установка сменных шкивов привода главного движения; 4) установка сменных зубчатых колес коробки подачи; 5) вывертывание винтов, крепящих упорную планку механизма подачи шпиндельной бабки; 6) установка кулачков на распределительном валу; 7) установка упорной планки механизма подачи шпиндельной бабки; установка кулачков разжима и зажима цанги по циклу; 9) заправка прутка (материала) и регулирование усилия зажима; 10) регулирование осевого положения прутка и зазора между Цангой люнета и прутком; 11) установка режущих инструментов; 12) проверка чередования переходов при вращении шпинделя, сообщенном ему при соответствующем включении, и ручном вращении распределительного вала; 13) регулирование положений инструменте для получения размеров и формы изделия в допустимых пределах отклонения; 14) пробная обработка нескольких заготовок изделий в автоматическом цикле.

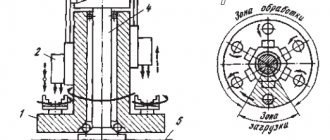

Рис. 1. Стойка с суппортом и неподвижным люнетом токарного автомата продольного точения: 1,2,4 — гайки, 3 — цанга, 5, 7—9 — винты, 6 — корпуса, 10, 12 — втулки, 11 — резцы

Установка и регулирование цанги люнета. При использовании невращающегося люнета свинчивают круглую гайку, несколько отвинчивают круглую гайку, а образовавшийся между ней и суппортной стойкой зазор устраняют продвижением вперед конической втулки. Легким ударом медной выколоткой по торцу цангу выталкивают наружу, а вместо нее ставят необходимую по размеру цангу и гайкой слегка затягивают в конус втулки. Затем круглой гайкой коническую втулку вновь затягивают в коническое отверстие – стойки, но так, чтобы втулка могла в ней перемещаться в осевом направлении с легким усилием. После этого, продвигая втулку при изменении положения гайки, торцу цанги придают такое положение, при котором он отступал бы от отрезного резца на необходимую величину, задаваемую в карте наладки (в пределах 0,5—2 мм). Затем плотно затягивают круглой гайкой в корпус стойки втулку, вследствие чего она охватывает втулку, лишая ее подвижности. Зазор между цангой и прутком регулируют, довинчивая круглую гайку. При необходимости увеличения зазора сначала его делают заведомо большего размера, а затем уменьшают до нужного довинчиванием гайки. Между Цангой люнета и прутком рекомендуется устанавливать зазоры определенной величины.

Рис. 2. Вращающийся люнет токарного автомата продольного точения: 1 — люнет, 2 — шпиндель, 3 — коническая втулка, 4, 6, 7 — гайки, 5 — подшипник, 8,9 — ведущие хомут и пальцы, 10 — ведомый хомут, 11 — стойка

При использовании вращающегося люнета сначала следует установить люнет, а также устройство, сообщающее вращение его шпинделю от шпинделя станка. Для этого ведущий хомут закрепляют на шпинделе станка с предварительным снятием защитного колпачка. В отверстие хомута вставляют ведущие пальцы, соединенные с ведомым хомутом. В люнетное отверстие стойки устанавливают коническую втулку и закрепляют круглой гайкой (при этом круглая шпонка должна войти в шпоночное гнездо). В отверстие втулки в собранном виде со стороны шпиндельной бабки вставляют подшипник скольжения, шпиндель люнета, упорный шарикоподшипник и круглую гайку. Затем ведомый хомут соединяют со шпинделем люнета.

Установку люнетной опоры относительно отрезного резца выполняют так же, как и в неподвижном люнете. Для плавного, без перегрева и рывков вращения шпинделя люнета регулируют зазор между втулкой подшипника и шпинделем с помощью перемещения конической втулки и навинчивания гайки на ее резьбовую часть.

На станках мод. 1Д25П, 1Д25В и 1Д25А установку сменных шкивов ведут не на главном, а на входном валу коробки скоростей. Изменение частоты вращения достигается не только сменой шкивов, но и переключениями блоков шестерен коробки скоростей рукоятками переключения, выведенными на внешнюю стенку основания станка.

Настройка частоты вращения распределительного вала. На станках мод. 1В10М, 1Б10В и 1Б10А в цепи привода распределительного вала имеются две клиноременные передачи: одна — с четырехступенчатыми, а другая — с двухступенчатыми шкивами. Ремни следует ставить на соответствующие ступени этих шкивов до того, как установлены сменные зубчатые колеса, чтобы не вращать вручную всю цепь привода. Затем устанавливают сменные зубчатые колеса зубчатой пары червячного редуктора, находящегося в основании станка (их насаживают на валы, соединяют шпонками и закрепляют гайками, навинчиваемыми на концы валов, выведенные наружу корпуса редуктора).

На станках мод. 1А12 имеются клиноременная передача с трехступенчатыми шкивами и две пары сменных зубчатых колес. Изменение частоты вращения ведут в том же порядке, что приведен выше. Сменные зу6чатые колеса на концы валов червячного редуктора.

На станках мод. 1Д25 в цепи привода пода имеются вариатор с диапазоном регулирования 1,26 и коробка подач с парой сменных зубчатых колес обеспечивающие бесступенчатое изменение частоты вращение распределительного вала для каждой ступени частоты вращения шпинделя станка. Порядок настройки следующий: устанавливают сменные зубчатые колеса при разомкнутых зубчатых блоках коробки подачи; квадратами зубчатые блоки устанавливают в положения, необходимые для получения заданной частоты вращения; проверяют, чтобы механический привод вращения червячного редуктора распределительного вала был разомкнут, т. е. рукоятка находилась в положении «от себя», а затем включают электродвигатель (регулирование частоты вращения распределительного вала вариатором производят только при работающем электродвигателе, обеспечивающем вращение входного вала вариатора).

При подготовке к наладке механизма подачи шпиндельной бабки, одинакового по устройству у станков всех моделей, необходимо винтом опустить сухарь рычага в нижнее положение и вывернуть винты, крепящие упорную планку так, чтобы она могла относительно легко скользить в пазах корпуса шпиндельной бабки (этим обеспечивается в дальнейшем беспрепятственное проворачивание кулачка подачи бабки при его установке в соответствующее положение).

Установка кулачков на распределительном валу. Дисковые кулачки подачи шпиндельной бабки (один, два или три в зависимости от того, сколько их предусмотрено операционной картой обработки) насаживают на правый конец распределительного вала. Количество кулачков зависит от сложности формы и степени точности продольных размеров отдельных участков изделия. Кулачки различных профилей работают последовательно так, как если бы работал один кулачок соответствующего профиля. Между кулачками устанавливают плоскопараллельные кольца, которые гайкой сжимаются с кулачками, создавая трение, исключающее их проворачивание. Нулевая риска каждого кулачка совмещает с осью соответствующего копировального пальца.

Рис. 3. Распределительный вал с дисковыми кулачками и ригельными барабанами автомата мод. 1Д25В: 1, 8, 14 — гайки, 2 — сферическая шайба, 3, 13 — промежуточные и плоскопараллельные кольца, 4, 7, 12 — кулачки балансира, вертикальных суппортов и шпиндельной бабки, 5 — распределительный вал, 6 — гильза, 9 — ригели, 10, 11 — барабаны, 15 — скользящий сухарь, 16 — эксцентриковый палец, 17, 20 — ролики, 18, 19 — кулачки разжима и зажима, 21 — рычаг

Кулачок колокольного типа закрепляют на том же конце распределительного вала, но промежуточным звеном для установки служит его фланец Отверстием в торцовой стенке — фланце кулачок насаживают на концевую шейку распределительного вала и закрепляют гайкой. Для передачи движения от колокольного кулачка шпиндельной бабке применяют специальный кронштейн, через продольный паз жестко соединяемый винтами непосредственно с корпусом бабки. Продольный паз, параллельный направлению движения шпиндельной бабки, позволяет переустанавливать кронштейн в зависимости от величины подачи.

На конце кронштейна (в пазу проушины) размещается ролик, который вводится в контакт с поверхностью винтового профиля колокольного кулачка и прижимается к ней усилием пружины, возвращающей шпиндельную бабку в исходное положение. Нулевая риска совмещается с роликом в месте его контакта с профильной поверхностью кулачка. Кулачки (балансира) и (вертикальных суппортов) устанавливают на распределительный вал седлообразно с помощью имеющихся в них пазов, соединяющих центрирующие их отверстия с наружным контуром. Ширина пазов несколько меньше диаметра отверстий, что позволяет, используя параллельные лыски на распределительном валу и гильзе 6, надеть дисковые кулачки в надлежащих местах, а затем, продвинув вдоль оси вала и повернув на некоторый угол, надежно сцентрировать.

Балансир по условиям обработки может управляться одним, двумя или тремя кулачками, т. е. так же, как в механизме шпиндельной бабки. Чтобы при закреплении круглой гайкой кулачки не перекашивались вследствие возможных отклонений от перпендикулярности торцовых плоскостей, применяют сферическую шайбу. Точные взаимные положения кулачков и совмещение их нулевых рисок с осями копирных пальцев должны сохраняться при сжатии гайкой, для чего промежуточные кольца имеют шпоночные выступы, без люфта сопрягаемые со шпоночным пазом на распределительном валу.

Кулачки вертикальных суппортов приспособлений устанавливают на гильзу. Но так же, как кулачки балансира, и закрепляют углой гайкой. Некоторые модели станков (например, 1Д25 и 1П16) имеют третий вертикальный суппорт, которой может управляться как одним, так и двумя кулачками, вследствие чего гильза имеет четыре места под «улачки. В том случае, если при наладке второй кулачок третьего суппорта не используется, на его место ставят дистанционное кольцо.

Кулачки (ригели), управляющие включениями и выключениями ускоренного хода распределительного вала, устанавливают на ригельный барабан последнего в количествах, соответствующих числу таких переключений за полный автоматический цикл. Для упрощения предварительной установки кулачков барабан имеет на наружной цилиндрической поверхности шкалу, цена деления которой выражена в градусах; нулевая риска шкалы соответствует тому положению распределительного вала, при котором копирные пальцы других рычажных механизмов совмещаются с нулевыми рисками кулачков.

Другим методом установки кулачков ускоренного хода является ручное вращение распределительного вала до того момента, как дисковый кулачок, профилем которого задан холостой ход, подлежащий ускоренному выполнению, займет положение, при котором копирный палец окажется на участке профиля, соответствующем предшествующей паузе. В этой позиции кулачок, включающий полумуфту ускоренного хода, ставится так, что его высшая точка совмещается с роликом или высшей точкой ригеля рычажного механизма переключения и закрепляется винтом в Т-образном пазу барабана. Кулачок, выключающий ускоренный ход, ставится, когда копирный палец на 2—3° не доходит до участка холостого хода.

Количество переключений распределительного вала на Ускоренный ход ограничено в течение одного цикла и Указывается в руководстве по эксплуатации станков.

В этом положении бабки упорная планка передвигается в Т-образных пазах до контакта с роликом рычага и закрепляется винтами (необходимо следить, чтобы в процессе закрепления планки контакты между роликами рычагов и копирным пальцем с кулачком не нарушались). Далее пружину возврата шпиндельной бабки вновь надевают на крюк и винтом 17 регулируют ее натяжение, степень которого оценивается плавностью движения шпиндельной бабки без люфта между направляющими поверхностями и отсутствием резких ударов в конце обратного движения.

Затем ручным вращением распределительного вала кулачок подачи ставят в позицию, соответствующую контакту его поверхности, на участке профиля с наименьшим радиусом (вблизи или в нулевой точке кулачка), с копирным пальцем (при этом бабка займет свое крайнее исходное положение). Регулируемый винт 16 упора вводится в контакт с жестким упором, который закрепляют винтами.

Для установки кулачков разжима и зажима цанги за базу принимают такое положение кулачка суппорта, при котором будет работать отрезной резец. Связано это с тем, что шпиндельная бабка отводится в исходное положение для начала нового автоматического, цикла обработки, когда пруток материала поджат грузом загрузочного устройства к отрезному резцу. Обычно для облегчения работы наладчика при проектировании и изготовлении сменного кулачка на нем делают три риски, предшествующие нулевой, соответствующей моменту окончания зажима цанги цангового патрона шпинделя станка: первая соответствует началу разжима цанги, вторая — началу отхода шпиндельной бабки, третья — началу зажима цанги.

При отсутствии рисок на кулачке суппорта отрезного резца установку кулачков разжима и зажима цанги ведут следующим образом. Вращая вручную распределительный вал, кулачок суппорта совмещают с копирным пальцем точкой, соответствующей наибольшему радиусу профиля и сразу следующей за криволинейным участком рабочего хода, т. е. после отрезания резцом заготовки (в этом положении проводят операции наладки по первой риске). Вращая далее распределительный вал, совмещают копирный палец рычага механизма подачи шпиндельной бабки с точкой поверхности кулачка шпиндельной бабки, соответствующей окончанию его спада (в этом положении проводят операции наладки по третьей риске). Следует проверить, находится ли кулачок суппорта отрезного резца в контакте с копирным пальцем на участке профиля, соответствующем нахождению резца у центра прутка.

Заправка прутка, регулирование усилия его зажима и блокирование окончания. Для заправки прутка поворотом рукоятки освобождают кронштейн, на котором установлено загрузочное устройство станка, затем кронштейн с трубой под пруток поворачивают на себя до упора. На заднем конце шпинделя (или на конце гильзы шкива загрузочного устройства станка мод. 1Д25) снимают сменную направляющую втулку, устанавливают новую, соответствующую диаметру прутка, и закрепляют ее колпачком-гайкой.

В трубу вводят пруток концом, заточенным на конус. Под действием груза в трубе перемещается толкатель, имеющий вращающийся наконечник с приемным коническим гнездом. Преодолевая сопротивление груза, пруток с толкателем продвигается в крайнее заднее положение, при котором тросик поворотом рукоятки защемляется в ручке одновременно зажимаемого ролика. Затем кронштейн возвращается в рабочее положение, и пруток совмещается с осью отверстия в шпинделе станка; после этого кронштейн закрепляют рукояткой. Поддерживая пруток рукой, рукояткой освобождают тросик и ролик. Продвигаемый грузом пруток осторожно направляют в отверстие шпинделя, вводят в зажимную цангу, которая должна быть в разжатом состоянии, и досылают до отрезного резца, который до начала заправки прутка должен быть установлен в резцедержателе своего суппорта, хотя при этом может и не занимать точного положения в поперечном направлении.

Рис. 4. Механизм подачи и блокирования окончания прутка токарного автомата продольного точения: 1 — флажок, 2, 13 — упоры, 3 — тросик, 4 — рукоятка, 5, 12 — толкатели, 6, 8 — винты, 7 — ножи, 9, 10 — рычаги, 11 — тяга, 14 — конечный выключатель, 15 — электродвигатель, 16 — ролик

Усилие зажима прутка грубо и более тонко регулируют с помощью специального устройства идентично на станках всех моделей. Грубое регулирование осуществляют поворотом эксцентрика, на торце которого имеется квадрат, а тонкое — завинчиванием или отвинчиванием гайки; при этом в состоянии зажатого прутка втулка муфты 6 не должна доходить до гайки на 3—4 мм. По достижении необходимого зажима гайку законтривают (на станках мод. 1Д25 — стопорным винтом).

Механизм блокирования окончания прутка можно налаживать сразу за заправкой первого прутка (первой заготовки налаживаемого изделия), а также после использования первого прутка и при возможности регулирования работы рычажно-ножевого механизма загрузочного устройства по фактическому положению прутка и толкателя. Изготовление изделий из первого прутка требует относительно продолжительного времени, но если наладчик переключается в целях его экономии на другую работу, может возникнуть аварийная ситуация. Обычно авария происходит в тот момент, когда пруток закончился и зажим цанги шпиндельной бабки, отошедшей за новой порцией обрабатываемого материала, срабатывает вхолостую, не зажимая материала. Следовательно, шпиндельная бабка, двигаясь затем вперед, не вытолкнет оставшийся в люнете кусок прутка; вследствие того, что он не будет вращаться, резцы при следующих рабочих ходах упираются в него. Чтобы зажимная цанга шпиндельной бабки могла захватить последний кусок прутка, толкатель должен находиться в такой позиции относительно переднего торца шпинделя (в момент, когда бабка отошла), при которой расстояние от прутка до торца будет несколько больше величины, равной длине заготовки, сложенной с шириной отрезного резца.

Выключение токарного автомата при окончании прутка должно происходить, когда в цанге шпинделя еще остается зажатым небольшой кусок материала. Исходя из этого толкатель загрузочного устройства ставится в нужное положение, и следующий за ним флажок фиксируется защемлением тросика рукояткой.

В этом состоянии регулируют рычажно-ножевую систему, перемещая ножи, закрепляемые винтами.

Ножи должны находиться в силовом замыкании, а рычаги — занимать вертикальные (нейтральные) положения, при которых винтовые упоры разомкнуты, а рычаг рычажно-ножевой системы, блокирующей вращение распределительного вала, не повернут тягой. На конце распределительного вала в положение, предшествующее срабатыванию механизма, устанавливают рычаг, назначение которого состоит в том, чтобы через конечный выключатель отключить электродвигатель только после возвращения резцов суппортов на исходные позиции. Это достигается регулированием упоров, при котором сначала замыкается упор рычага и только затем упор рычага с пружинным толкателем, воздействующим на конечный выключатель.

При установке режущих инструментов резцы подбирают в соответствии с данными операционной карты обработки. Измерениями от опорных (боковых) поверхностей стержней определяют размеры, связанные с особенностью формы лезвий резцов и влияющие на положения инструментов относительно торцовой поверхности цанги люнета (или торца шпинделя в случае обработки без люнета) и между собой в продольном направлении. Резцы в соответствии с номерами суппортов закрепляют винтами в необходимом положении (вниз). Каждому резцу придается исходное положение в направлении движения к центру заготовки: вершина резца должна находиться от поверхности прутка на расстоянии, равном предусмотренному технологическим процессом.

В соответствующие поперечные позиции суппорты устанавливают ручным вращением распределительного вала, приводя копирные пальцы рычажных механизмов в контакт с поверхностью кулачков на участке наименьших радиусов, а для балансира — на участке радиуса средней величины.

Распределительный вал можно вращать только в рабочем направлении. Если в операционной карте технологического процесса предусмотрено изменение передаточного отношения плеч рычагов суппорта, в который устанавливают резец, то оно должно быть выполнено до того, как резец будет установлен в необходимом положении. Передаточное отношение изменяют перестановкой сухаря тяги в продольном пазу конечного рычага на соответствующее деление шкалы с последующим закреплением его гайкой.

Отрезной резец устанавливают первым. Его положение вдоль оси определяется базовым торцом заготовки и следовательно, расстоянием от резца до торца цанги люнета (или шпинделя при обработке без люнета), служащим основой определения взаимного положения участвующих в обработке резцов вдоль оси заготовки, расстояние между лезвием обычного по форме отрезного резца и торцом цанги люнета должно быть по возможности наименьшим (при обработке прутков диаметрами до 10 мм — в пределах 0,5—1 мм, а больше 10 мм — в пределах 1—2 мм).

Регулирование резцов по центру обрабатываемой заготовки на суппортах стойки ведут путем их наклона в плоскости, перпендикулярной оси шпинделя станка, для чего вывертывают законтривающие винты и ввертывают винты или наоборот. Регулирование закрепленных в резцедержателях винтами резцов на суппортах балансира осуществляют винтом. Пружинным толкателем обеспечивается поджим резцедержателя к винтовому упору, а колпачком на резьбе — необходимая степень натяжения его пружины.

Резцы для выполнения других переходов регулируют в порядке чередования последних. Вдоль оси обрабатываемой заготовки резцы устанавливают таким образом, чтобы расстояния от торца цанги люнета (или торца шпинделя при обработке без люнета) до их лезвий, которыми будут образованы те или другие поверхности заготовки, определяющие форму изделия и его продольные размеры, были равны.

Продольное регулирование суппортов стойки осуществляют, перемещая их корпуса винтами по лимбу и законтривая винтами. Суппорты балансира регулируют винтами по лимбам.

При проверке чередования переходов обработки выявляют: помехи беспрепятственному движению инструментов и их причины; своевременность начала и окончания рабочих и холостых ходов каждого инструмента; правильность режимов обработки в переходах при совмещенной работе инструментов (особенно глубины резания t для резцов и подачи для сверл) по отжатиям заготовки. Проверку ведут с включением механического вращения шпинделя станка при ручном вращении распределительного вала. Включению электродвигателя предшествует контрольная проверка надежности закрепления инструмента в резцедержателях и патронах шпинделей приспособлений.

Рис. 5. Балансир с суппортами токарного автомата продольного точения: 1, 3—6, 9, 11, 14 — винты. 2 — пружинный толкатель, 7 — резцедержатели, 8, 13 — лимбы, 10 — упор, 12 — колпачок; а—в — положения копириого пальца

Своевременность начала и окончания рабочих и холостых ходов каждого инструмента прежде всего контролируют в переходах с совмещенными движениями суппорта и шпиндельной бабки при обработке фасонных или конических поверхностей, а затем в переходах, где начало или окончание хода инструмента связано с получением заданного размера изделия.

Правильность режимов обработки при совмещенной работе инструменте определяется получением заданных размеров и форм поверхностей изделия (например, в переходах той же схемы обработки). Так, в переходе работают одновременно резцы. Может оказаться, что назначенная для процесса обработки , дубина резания велика и приводит к отжатию заготовки, вследствие чего резец искажает форму и размеры обтачиваемой поверхности. Неправильная глубина резания может быть также следствием неточной установки резца и суппорта в исходном положении и повышенного режима резания, сообщенного сверлу в переходе.

Динамические помехи являются следствием применения в станках кулачков с неправильно выполненными участками профиля, т. е. неправильными углами по числу градусов, соответствующих каждому из этих участков, и проявляются при больших скоростях холостых ходов. Эти помехи свойственны обработке с короткими (по времени) автоматическими циклами, т. е. с высокой производительностью, а следовательно, с большой частотой вращения распределительного вала, и проявляются в отрывах копирного пальца от поверхности кулачка, ударах и других явлениях. Выявление динамических помех может вестись только при сообщении распределительному валу механического вращения с заданной частотой.

Регулирование положения инструментов для получения заданных размеров и формы изделия ведется по фактическим результатам обработки (с механическим приводом распределительного вала) при последовательном выполнении переходов. Для проведения измерений, определяющих фактические размеры, процесс обработки прерывают, вначале выключая вращение распределительного вала, а затем — вращение шпинделя станка. Измерительные инструменты по порогу чувствительности Должны соответствовать изменениям определяемых размеров в пределах их допустимых отклонений.

При наладке резцов балансира ослабляют винт, которым ползун жестко скреплен с корпусом балансира. Вращением винта ползун перемещают в нужном направлении на половину величины фактического отклонения диаметра изделия от необходимого размера. Отсчет величины перемещения Ведут по делениям лимба. Станки мод. 1М06 и 1Д25А имеют двойные лимбы. Лимб работает при ввернутом до упора винте (в этом случае одно деление составляет 0,02 мм линейного перемещения резца). При необходимости более тонкого регулирования вводится в работу лимб с ценой деления 1 мкм, для чего ввертывают винт. При вращении винта происходит движение одновременно по двум винтовым парам с разными шагами и направлениями (правым и левым) резьбы. Перед проточкой для контроля регулировки винт вновь закрепляют

Суппорт № 1 для выполнения точных размеров изделий (особенно резцами с широкими лезвиями) настраивают на работу по жесткому упору. После внесения поправки по лимбу ручным вращением распределительного вала кулачок балансира устанавливают на контакт с копирным пальцем в точке наименьшего радиуса профиля. В этом положении винтовой (микрометрический) регулируемый упор балансира вводят в контакт с упором, создавая при этом некоторый натяг, чтобы выбрать возможные люфты в системе соединений частей балансира; затем упор законтривают.

При регулировании на точные размеры изделия в условиях обработки одним резцом участков с разными диаметрами от двух кулачков один размер (диаметр) изделия (предпочтительно больший) обеспечивается тонкой регулировкой по лимбу. Окончательная установка для получения второго диаметрального размера не допускает перемещения суппорта по лимбу винтом поперечного регулирования, так как это приведет к нарушению первого отрегулированного размера. Регулирование осуществляют изменением положения копирного пальца того кулачка, профиль которого задает перемещение суппорта для получения данного размера изделия (при этом необходимо учитывать передаточные отношения рычажного механизма). Тонкое перемещение пальца выполняют микрометрическим винтом (на рычагах суппортов стойки — такими же винтами). При отсутствии лимба для контроля регулирования целесообразно знать шаг резьбы этого винта.

Регулирование длины рабочего хода инструментов. Ошибки в длинах ходов искажают конусности конических профилей фасонных поверхностей изделий, образованных одновременными движениями суппорта и шпиндельной бабки (угол уклона будет больше, если длина хода шпиндельной бабки меньше необходимой или длина хода суппорта больше необходимой). Длины хода

тпументов регулируют, внося изменения в отношения 11Нсч рычагов рычажных механизмов (для суппорта балансира это неприменимо).

Особенности наладки автомата с ЧПУ мод. ЛА155Ф30. Операции наладки этого станка можно разделить на три этапа, в каждом из которых они осуществляются в определенной последовательности.

I. Подготовка станка и инструмента с частичным обращением к УЧПУ (устройству числового программного управления) в режиме ручного управления: 1) установка аварийного ограничения зоны работы шпиндельной бабки и суппорта; 2) замена зажимной цанги шпинделя по диаметру обрабатываемого прутка; 3) смена направляющей пруток втулки; 4) наладка загрузочного устройства; 5) установка люнетной втулки или вращающегося люнета; 6) включение УЧПУ с тестовым контролем его исправности; 7) установка инструмента в резцедержатели суппортной стойки; наладка трех-шпиндельного приспособления.

II. Ввод управляющей программы (УП) с пульта оператора: 1) ввод управляющей программы с ее технологической записи на бланке или с распечатки; 2) по-переходная обработка образца изделия в ручном режиме с контролем размеров и шероховатости поверхностей и введением соответствующих коррекций*; 3) покадровый контроль введенной УП путем индицирования данных на индикаторах пульта оператора.

III. Пробная обработка в автоматическом режиме и внесение коррекций по ее результатам: 1) пробная оработка небольшой партии изделий в непрерывном Автоматическом режиме; 2) измерение изделий, выявле-е отклонений от требований чертежа или случаев предельного использования поля допуска; 3) введение ключительных коррекций.

При обнаружении неисправности на индикаторе высвечивается ее код и загораются восемь лампочек буквенных адресов. При исправности лампочка над клавишей начинает мигать. Для пуска системы УЧПУ надо нажать клавишу «Пуск», а затем кнопку «Пуск» на пульте 4 станка. На индикаторах подачи и номера кадра высветятся нули. Устройство готово к работе. Оно может работать в нескольких режимах: от маховичка; от клавиш ручного управления; автоматическом; ввода программы обработки; задания нулевой точки, но одновременно — только в одном режиме.

Установка аварийного ограничения зоны работы шпиндельной бабки производится перестановкой планки, ригеля и пальца, размещенных с лицевой стороны корпуса бабки. Регулирование положения ригеля и планки, определяющих крайнее заднее положение шпиндельной бабки, ведется следующим образом: бабку вручную отводят в заднее положение до исключения возможности ее дальнейшего продвижения; с этой позиции ее на 2—3 мм смещают в переднем направлении и в этом ее состоянии обеспечивается срабатывание конечного выключателя заднего крайнего положения от ригеля.

Рис. 6. Схема положений аварийных ограничителей хода шпиндельной бабки автомата мод. ЛА155Ф30: 1 — палец, 2 — ригель, 3 — упор, 4 — планка, 5 — корпус, 6 — упорный

Рис. 7. Схема расположения установочных баз инструмента и шпиндельной бабки автомата мод. ЛА155Ф30 при назначении начала отсчета от нуля: а — схема установки резцедержателя относительно базовых поверхностей, б, в — схемы установки резцедержателя относительно координатной системы станка; 1 — шпиндельная бабка, 2 — люнетная втулка, 3 — люнетная стойка, 4 — пруток

Установку режущего инструмента в резцедержателях ведут по базовым поверхностям, положение которых точно определяется относительно координатной системы станка. Так, по оси Z их выполняют от переднего торца втулки неподвижного люнета суппортной стойки (рис. 3.23, б, в). Размер е достигается регулированием винтов, в опорные торцы которых упираются боковые базовые поверхности резцов. Значения этого размера могут быть разными, так как зависят от профиля резца — расположения вершины его лезвия как расчетной точки при отсчете перемещений по осям X и Z. Так, на резцах / и // эти точки совпадают с боковой базовой поверхностью Б стержня резца, а у резьбового резца III расчетная точка отстоит дальше на величину Д. Если не обеспечивать единства расположения расчетных точек профилей резцов от начала отсчета, каждое применение резцов с иным профилем потребует предусматривать в программах обработок смешения нуля на соответствующую величину, а затем его отмену. Установку режущего инструмента по оси X ведУт с обеспечением точного расстояния от оси Z вращения из делия до вершины лезвия (расчетной точки). Для станка мод. ЛА155Ф30 его значение равно (d /2) +2 мм d — максимальный диаметр обрабатываемого прУт мм), т. е. 16 мм.

Рис. 8. Нулевые положения лезвий резцов автомата мод. ЛА155Ф30 относительно координатных плоскостей

Рис. 9. Приспособление к автомату мод. ЛА155Ф30 для установкии наладки режущего инструмента вне станка:

Установке режущего инструмента в положение с ответствующее отсчету перемещений по программе 0б работки, предшествует настройка приспособления эталону, назначением которой является установка путем контакта подвижных упоров 20 и 22 в положение фиксируемое на индикаторах 1, 4 и 23 нулевыми отметками.

Наладку режущих инструментов еле дует производить в такой последовательности: 1) арретирами (высокоточными регуляторами положения) отвести установочные плоскости упоров в нерабочее положение, а откидной упор, повернув на оси, закрепленной в стойке, вывести из-под индикатора и зафиксировать на пальце; 2) установить резец в резцедержавку и слегка поджать ее прижимами; 3) установить державку с резцом на приспособлении и винтом (на рисунке не показан) в пальце, «утопив» подпружиненный упор, поджать к плоскости Б; 4) освободить арретиром упор, винтом переместить резец с упором до совмещения стрелки ин дикатора с нулем, а затем отвести упор в нерабочее положение; 5) подвести откидной упор под индикатор и опустить на лезвие резца; 6) винтом, упирающимся в палец, отрегулировать по индикатору нулевое положение лезвия, окончательно закрепить резцедержавку на стойке и отвести откидной упор; 7) освободить упоры, а винтами, окончательно отрегулировать по индикаторам нулевое положение лезвия резца; закрепить резец в державке окончательно и снять ее с приспособления.

Общие сведения

Токарно-револьверные станки (рис.1) предназначены для токарной обработки деталей из прутка, разного рода поковок и отливок, а также производства других операций с заготовками, таких как:

- сверление;

- зенкерование;

- расточка;

- развертывание;

- нарезка резьбы метчиками и плашками;

- создание фасонных поверхностей;

- нарезка резьбы резцом.

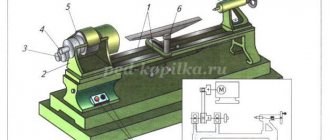

Рисунок 1. Токарно-револьверный станок.

Рисунок 1. Токарно-револьверный станок.

Основным отличием токарно-револьверного станка от других станков токарной группы является наличие револьверной головки (рис.2). Револьверная головка представляет собой удерживающее режущий инструмент приспособление, которое способно путем поворота барабана производить смену рабочего резца.

Рисунок 2. Револьверная головка.

Рисунок 2. Револьверная головка.

Применяются токарно-револьверные станки в самых разноплановых сферах с различными объемами производства: от мелкосерийного до крупного. Обусловлено это довольно широкими технологическими возможностями данного станка. В то время как станки более узкой специализации для обработки сложной заготовки требуют неоднократной смены режущего инструмента и даже типа оборудования, станки револьверного типа способны производить широкий комплекс металлорежущих операций за один установ детали. Это позволяет значительно экономить время и энергозатраты.

Многошпиндельные токарные автоматы

И полуавтоматы

Токарные автоматы и полуавтоматы используются в массовом и крупносерийном производстве для многоинструментальной обработки заготовок. Высокая производительность достигается автоматизацией рабочих и вспомогательных ходов, а также их совмещением. Компоновка и конструктивные особенности токарных автоматов и полуавтоматов определяются уровнем требуемой производительности, степенью сложности изготовляемых деталей, видом и размерами заготовок.

Токарные автоматы и полуавтоматы бывают одно- и многошпиндельные. В зависимости от расположения шпинделей их разделяют на горизонтальные и вертикальные. Также выпускают фасонно-отрезные автоматы с поперечным относительно оси заготовки движением подачи резцов; фасонно-продольные автоматы с продольным и поперечным движениями подачи соответственно заготовки и резцов; револьверные автоматы с инструментами, установленными в револьверной головке.

По назначению они делятся на универсальные и специальные.

Повышение производительности токарной обработки достигается применением многопшиндельных (4…12 шпинделей) токарных автоматов и полуавтоматов с горизонтальным и вертикальным расположением шпинделей. На этих станках с горизонтальным расположением шпинделей проводится обработка как штучных заготовок (отливок, поковок, штамповок), так и заготовок в виде прутков и труб.

Обработка на многошпиндельных станках может выполняться по параллельной, последовательной и роторной схемам. При обработке по параллельной схеме на всех позициях выполняются одни и те же переходы, а в конце рабочего цикла получают число деталей, равное числу шпинделей. При обработке по последовательной схеме операция обработки детали разбивается на группы переходов, которые закрепляются за позициями обработки. Все шпиндели с заготовками последовательно проходят эти позиции. При обработке по роторной схеме на позициях последовательно обрабатывается сразу несколько заготовок.

Автомат последовательной обработки показан на рис. 22.8. На станине 1 установлены передняя 2 и задняя 5 стойки; в перед-

|

ней стойке смонтирован шпиндельный блок 3, а в задней — коробка скоростей 6. Обработка ведется инструментами, закрепленными в поперечных суппортах 4, которые установлены против каждого из шпинделей в зажимных устройствах кареток осевого суппорта 7. Поворот шпиндельного блока влечет за собой перемещение заготовки на следующую позицию, где продолжается ее обработка новым набором инструмента. Предпоследняя позиция является позицией окончательной обработки и отрезки готовой детали от прутка. На последней позиции пруток подается до упора, а далее совершается новый цикл обработки.

|

Вертикальный многошпиндельный полуавтомат роторной обработки показан на рис. 22.9. На станине 1 установлена карусель 2, в которой смонтированы шпиндели 3. На центральной колонне 5 закреплены кортикальные суппорты 4. Обрабатываемую заготовку зажимают в патроне шпинделя, от которого она получает вращательное движениеv.Карусель вместе со-шпинделями совершает медленное вращательное движениеS.С такой же скоростью и в том же направлении вращается колонна с суппортами. При вращении карусели и колонны заготовки обрабатываются инструментами, закрепленными в суппортах с вертикальной подачей SB. За один оборот карусели и колонны обработка заканчивается.

И полуавтоматы

Токарные автоматы и полуавтоматы используются в массовом и крупносерийном производстве для многоинструментальной обработки заготовок. Высокая производительность достигается автоматизацией рабочих и вспомогательных ходов, а также их совмещением. Компоновка и конструктивные особенности токарных автоматов и полуавтоматов определяются уровнем требуемой производительности, степенью сложности изготовляемых деталей, видом и размерами заготовок.

Токарные автоматы и полуавтоматы бывают одно- и многошпиндельные. В зависимости от расположения шпинделей их разделяют на горизонтальные и вертикальные. Также выпускают фасонно-отрезные автоматы с поперечным относительно оси заготовки движением подачи резцов; фасонно-продольные автоматы с продольным и поперечным движениями подачи соответственно заготовки и резцов; револьверные автоматы с инструментами, установленными в револьверной головке.

По назначению они делятся на универсальные и специальные.

Повышение производительности токарной обработки достигается применением многопшиндельных (4…12 шпинделей) токарных автоматов и полуавтоматов с горизонтальным и вертикальным расположением шпинделей. На этих станках с горизонтальным расположением шпинделей проводится обработка как штучных заготовок (отливок, поковок, штамповок), так и заготовок в виде прутков и труб.

Обработка на многошпиндельных станках может выполняться по параллельной, последовательной и роторной схемам. При обработке по параллельной схеме на всех позициях выполняются одни и те же переходы, а в конце рабочего цикла получают число деталей, равное числу шпинделей. При обработке по последовательной схеме операция обработки детали разбивается на группы переходов, которые закрепляются за позициями обработки. Все шпиндели с заготовками последовательно проходят эти позиции. При обработке по роторной схеме на позициях последовательно обрабатывается сразу несколько заготовок.

Автомат последовательной обработки показан на рис. 22.8. На станине 1 установлены передняя 2 и задняя 5 стойки; в перед-

| последовательной обработки |

ней стойке смонтирован шпиндельный блок 3, а в задней — коробка скоростей 6. Обработка ведется инструментами, закрепленными в поперечных суппортах 4, которые установлены против каждого из шпинделей в зажимных устройствах кареток осевого суппорта 7. Поворот шпиндельного блока влечет за собой перемещение заготовки на следующую позицию, где продолжается ее обработка новым набором инструмента. Предпоследняя позиция является позицией окончательной обработки и отрезки готовой детали от прутка. На последней позиции пруток подается до упора, а далее совершается новый цикл обработки.

| роторной обработки |

Вертикальный многошпиндельный полуавтомат роторной обработки показан на рис. 22.9. На станине 1 установлена карусель 2, в которой смонтированы шпиндели 3. На центральной колонне 5 закреплены кортикальные суппорты 4. Обрабатываемую заготовку зажимают в патроне шпинделя, от которого она получает вращательное движениеv.Карусель вместе со-шпинделями совершает медленное вращательное движениеS.С такой же скоростью и в том же направлении вращается колонна с суппортами. При вращении карусели и колонны заготовки обрабатываются инструментами, закрепленными в суппортах с вертикальной подачей SB. За один оборот карусели и колонны обработка заканчивается.

Конструкция и принцип работы

В общем случае токарно-револьверный станок (рис. 3) состоит из станины (1), на которой закреплены основные узлы. Коробка скоростей (2) служит для изменения частоты вращения шпинделя или механизма зажима и подачи прутка (3). Оснащение станка шпинделем или механизмом подачи прутка зависит от специфики его работы. Если в качестве сырья для обработки используется металлический пруток, то станок оснащается механизмом подачи. Если же обрабатываемая деталь представляет собой поковку или отливку, то устанавливается стандартный для этой группы металлорежущих станков шпиндель.

Для изменения скорости продвижения прутка к револьверному суппорту (7) имеется коробка подач (4). Для расширения технологических возможностей токарно-револьверные станки часто оснащаются дополнительными устройствами. Представленный в качестве образца для рассмотрения станок имеет дополнительно резьбонарезное (5) и копировальное (6) устройство. Резьбонарезное устройство служит для создания резьбы по заданным параметрам. Копировальное устройство предназначено для создания поверхности на обрабатываемой заготовке по образцу. Управляется револьверная головка фартуком (8) и барабаном упоров (9).

Имеется насосная станция (10), которая создает давление для работы гидравлических приводов. В охлаждающем устройстве (11) происходит снижение температуры рабочей жидкости. Редуктор (13) служит для понижения рабочих скоростей станка. Упор барабана (12) отключает подачу в нужный момент. Стойка (14) необходима для поддержки прутка, подаваемого в работу.

Рисунок 3. Токарно-револьверный станок для работы с прутком.

Рисунок 3. Токарно-револьверный станок для работы с прутком.

Последнее время все большим спросом, несмотря на высокую стоимость, пользуются модифицированные токарно-револьверные станки с расширенными технологическими возможностями и числовым программным управлением. Такие станки обладают высокой производительностью и точностью изготовления деталей. Здесь работа оператора сводится к загрузке по мере необходимости прутка, контролю над работой станка и приемку готовых изделий.

Сделать заказ на токарную обработку в Санкт-Петербурге

Чтобы сделать заказ в нашей компании, оставьте заявку на странице заказа сайта, или позвоните нам по телефону. Менеджер нашей компании поможет решить все вопросы, связанные с заказом.

Стоимость токарных работ на ЧПУ

Конечная цена работ на токарных автоматах зависит от конкретного заказа. При этом определяющим критерием является размер заказываемой партии – чем больше заказ, тем дешевле деталь в пересчете на единицу заказа.

Пример расчета цены на изготовления изделия на токарном автомате

Наименование детали — ось

Материал — Сталь 20 калиброванная

Диаметр заготовки — 6мм

Партия — 2000шт

Покрытие — Ц9

Цена — 87руб/шт

Внимание! Данный расчет стоимости не является публичной офертой и не обязательно ваша деталь будет такой же по цене. Много факторов влияет на ценообразование — количество деталей в партии, сложность детали, материал, в том числе и от того новый это заказчик или заказчик, который наработал солидные скидки.

Нормативно-техническая документация

Токарная обработка стали:

ГОСТ 380-94. Сталь углеродистая обыкновенного качества (марки). ГОСТ 2590-88. Прокат стальной горячекатаный круглый (сортамент). ГОСТ 2879-88. Прокат стальной горячекатаный шестигранный ГОСТ 10704-91. Трубы стальные электросварные прямошовные (сортамент) ГОСТ 10705-80. Трубы стальные электросварные (технические условия). ГОСТ 11068-81. Трубы электросварные из коррозионно-стойкой стали (технические условия) ГОСТ 8733-74. Трубы стальные бесшовные холоднодеформированные и теплодеформированные (технические требования). ГОСТ 8734-75. Трубы стальные бесшовные холоднодеформированные (сортамент). ГОСТ 9940-81. Трубы бесшовные горячедеформированные из коррозионно-стойкой стали (технические условия). ГОСТ 9941-81. Трубы бесшовные холодно-и теплодеформированные из коррозионностойкой стали (технические условия). ГОСТ 7417-75. Сталь калиброванная круглая (сортамент). ГОСТ 8560-78. Прокат калиброванный шестигранный (сортамент). ГОСТ 1050-88. Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали (технические условия).

Токарная обработка нержавеющих сталей ГОСТ 4543-71.Прокат из легированной конструкционной стали (технические условия). ГОСТ 5632-72. Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные (марки).

Полный перечень НТД с возможностью скачать здесь

Компоновка станка 1Б265

Базовые детали станка: станина, траверса, корпус коробки передач и корпус шпиндельного блока образуют жесткую раму (портал).

Внутри портала размещается рабочее пространство автомата. Там установлены суппорта и различные устройства, необходимые для обработки деталей. В нижней части рабочего пространства установлен шнековый транспортер для удаления стружки.

Главный распределительный вал автомата расположен в верхней части станка в траверсе. Его нижние участки, расположенные непосредственно у суппортов, смонтированы в левой части станка в корпусе шпиндельного блока. Там же находится шпиндельный барабан и все механизмы с ним связанные: подъема и поворота, фиксации барабана, подачи и зажима прутка, упора материала.

Главная ось шпиндельного барабана проходит через рабочее пространство и является направляющей центрального продольного суппорта. Все приводные механизмы: главного привода, привода распределительного вала, привода инструментальных шпинделей смонтированы в правой части станка — коробке передач.

Главный электродвигатель установлен в станине, сзади станка, прутковый материал поддерживается направляющими трубами со стойкой.

Конструктивные и эксплуатационные особенности станка 1Б265

Конструктивные и эксплуатационные особенности станка:

- Установка рабочего хода продольного суппорта и независимых устройств производится без смены кулаков

- Для станков нормального исполнения установка рабочего хода поперечных суппортов производится при помощи стандартного набора из 8-ми кулаков, общих для всех суппортов. Простота изменения угла рабочего хода автомата при помощи перестановки соответствующего кулачка командоаппарата, дает возможность в отдельных случаях без смены кулаков поперечных суппортов производить обработку различных однотипных деталей (групповая наладка);

- Каждый из поперечных суппортов имеет независимый привод, расположенный в непосредственной близости от суппорта, что обеспечивает высокую жесткость привода

- Поперечные суппорты выполнены столового типа о прямоугольными направляющими для повышения жесткости и соответственно точности станка

- Имеется электромеханический привод для наладочных операций

- Повышенная точность станка

Главный привод станка 1Б265-6

От главного электродвигателя (n = 1460 об/мин) через клиноременную передачу получает вращение I приводной вал станка, от которого через шестерни 4 и 7 вращается вал II, соединенный сменными шестернями a:b. c:d с валом III в IV — центральным валом станка.

Центральный вал проходит из коробки передач в шпиндельный блок, на его левой части сидит зубчатое колесо 41, сцепляющееся с шестернями 42 шпинделей.

Привод подачи станка 1Б265-6

Привод рабочего хода (подача) осуществляется от центрального вала через червячную пару 12, 13, две пары сменных шестерен e:f, g:b и одну постоянную пару 10, 11 на чашку электромагнитной муфты рабочего хода. При включении электромагнитной муфты вращение передается через коническую пару 9, 8 на вертикальный вал, затем через зубчатую передачу 19, 16 на червячный вал 17, зацепляющийся с червячной шестерней 18 распределительного вала.

Таким образом получает вращение распределительный вал, расположенный вверху станка.

Два нижних участка распределительного вала, сообщающие движение нижним и средним поперечным суппортам, находящихся в непосредственной близости от них, связаны с верхним распределительным валом шестернями и вращаются с ним синхронно.

Быстрое вращение распределительный вал получает также от вертикального вала IX, но в этом случае последний приводится в движение непосредственно от вала I через шестерни 5.6 и электромагнитную муфту холостого хода на валу I.

Кроме рассмотренного выше автоматического привода распределительного вала, последний может во время наладки станка вращаться от наладочного двигателя или вручную. Включение подачи и наладочного привода осуществляется при помощи кнопок на пультах управления.

Наладочный привод. От фланцевого электродвигателя через шестерни 23, 21 и 20 вращение сообщается валу IX, а от него распределительному валу станка. При этом -электромагнитная муфта на оси ХII должна быть выключена, а на валу IX включена. Муфты рабочего и ускоренного хода выключены, а при выключении наладочного привода муфта на оси ХII включается и тормозит распределительный вал так же, как и при выключении подачи. Распределительный вал при включении наладочного привода получает медленное вращение (около 3 об/мин), используемое при наладке станка.

Ручной поворот распределительного вала может осуществляться при вращении за квадрат на валу червяка 17.

Вводной автомат на электрошкафу должен быть выключен.

Привод инструментальных шпинделей. При быстром сверлении приводная втулка инструментального шпинделя получает вращение от центрального вала IV через шестерни 26, 29 и сменную шестерню «m». Инструментальный шпиндель вращается в противоположном направлении по отношению к рабочему шпинделю, благодаря паразитной шестерне.

Настройка скорости вращения осуществляется сменной шестерней «m».

Для нарезания правой резьбы (или свинчивания при левой), движение передается от центрального вала IV, через сменные шестерни «i» и «r» валу ХVI. От него, при включенной электромагнитной муфте, через шестерни 27, 24; 25, 28 получает, вращение приводная втулка инструментального шпинделя.

При свинчивании инструмента (или нарезании левой резьбы) электромагнитная муфта вала ХVI выключается и включается муфта вала XI Тогда вращение от центрального вала IV на приводную втулку инструментального шпинделя передается через сменные шестерни «i»; «r»; «k»; «l», далее через шестерни 15, 14; 27, 24; 25,28.

Развертывание может осуществляться по цепи быстрого сверления. При этом устанавливается еще одна паразитная шестерня для обеспечения нужного направления вращения инструментального шпинделя. При использовании для развертывания привода резьбонарезания. сменные шестерни «k» и «L» не устанавливаются, а муфта вала XVI все время включена.

Вспомогательные приводы. Привод винтового транспортера осуществляется от отдельного электродвигателя через червячную пару 30 и 31.

Насосы охлаждения приводятся в движение от своего электродвигателя, смонтированного в одном с ними агрегата П-180.