При сваривании неплавящимся электродом дуга возникает между электродом, находящимся в горелке, из которой подается защитный газ, и изделием. Для образования шва при этом в сварочную ванну подается присадочный материал. Если сварка ручная, то присадка подается непосредственно сварщиком, если автоматическая, процесс происходит без его участия.

Данный способ сваривания используется для сваривания неферромагнитных материалов, среди которых: магний, алюминий, цирконий, никель, титан, бронза, медь, нержавеющая сталь и другие. Этот метод сварки позволяет сварщику тонко чувствовать глубину проплавления металлов, что способствует хорошему качеству шва. При ручной сварке специалист сам управляет горелкой и присадочным материалом, что избавляет изделие от непроваров и других дефектов сварочного шва.

Особенности

При дуговой сварке неплавящимся электродом обычно используются неплавящиеся расходные материалы, которые позволяют получить сварные швы высокого качества. Однако стоит учитывать, что у технологии с покрытыми электродами наблюдается низкая производительность.

Главное достоинство сварки в инертных газах неплавящимся электродом состоит в том, что можно производить сплавление черного металла с заготовками, которые могут отличаться от него по структуре, включая изделия из высоколегированных и низкоуглеродистых сталей. Данный метод можно применять для сваривания разнородных по составу металлов.

Сварка, при которой применяются неплавящиеся электроды, обладает несколькими характерными особенностями. Одна состоит в использовании специальных элементов, которые покрывают электроды — из вольфрама, графита и другие виды.

Вторая особенность состоит в использовании инертных газов. Они ограничивают доступ кислорода к области сварки. Также они защищают электрод и сварочную ванну от окисления.

Чем обусловлена низкая свариваемость алюминия

Существует несколько причин, по которым алюминий обладает низким уровнем сваривания:

- Изделия из алюминия и его сплавов покрыты тугоплавкой оксидной пленкой, обладающей большей плотностью и температурой плавления, чем сам металл. Это усложняет сварочный процесс и способствует загрязнению наплавленного металла.

- Формирование сварочной ванны затрудняется из-за высокой текучести алюминия в расплавленном состоянии. Поэтому рекомендуется использование теплоотводящих подкладок.

- Высокий коэффициент линейного расширения приводит к деформации соединения во время его остывания.

- Состав алюминия включает водород, который уменьшает пластичность и прочность металла. При застывании водород стремится выйти наружу, что способствует образованию дефектов в шве: поры и трещины.

- Высокая теплопроводность данного металла требует проводить сварку с помощью мощных источников тепла.

Преимущества и недостатки

Многие начинающие сварщики часто задаются вопросом — что такое дуговая сварка неплавящимся электродом? Это удобная технология, которая позволяет сварить разные металлические заготовки. Она имеет простое проведение, не требует наличия специальных навыков и опыта.

Неплавящиеся электроды могут применяться при проведении сварки в домашних условиях, но их также часто применяют в промышленности для осуществления следующих условий:

- Они могут осуществить качественную сварку тонких металлических листов;

- Они отлично подходят для проведения сварочных работ со сталями всех классов, цветных металлов, а также их сплавов;

- Плавящиеся электроды позволяют получить высококачественные сварные швы при сваривании разных видов металлов.

Кроме этого стоит обратить внимание на то, что сварка неплавящимся электродом в среде аргона имеет некоторые преимущества и недостатки. К положительным особенностям данной технологии стоит отнести:

- Дуга обладает высокой устойчивостью, которая никак не зависит от показателей полярности тока;

- Она предоставляет возможность получить сварные швы с долей участия главного металла от 0 до 100 %;

- Имеется возможность регулирования химического состава и геометрии соединения во время изменения скорости подачи, угла наклона, профиля, марки присадочного материала.

Но не стоит забывать про негативные качества:

- Обладает низкими показателями эффективности используемой электроэнергии;

Требуется использование специальных устройств для обеспечения начального возбуждения дуги; Наблюдается высокая скорость охлаждения изготовленных швов.

Как правильно варить алюминий

Сварочный процесс начинается с предварительной подготовки рабочих кромок. Главная цель – очистка поверхности, которая проводится в несколько этапов:

- заготовки нужно тщательно зачистить с помощью химических составов;

- после высыхания поверхность необходимо обезжирить любым растворителем: ацетон, авиационный бензин, уайт-спирит или другой жидкостью;

- если свариванию подлежат изделия толщиной свыше 4 мм., то кромки следует разделать;

- завершающей процедурой является очищение кромок от оксидного слоя; для этого применяются следующие инструменты: напильник, наждачная бумага, щетка с ворсинками из стали.

Разновидности электродов

При проведении автоматической или ручной дуговой сварки неплавящимся электродом могут применяться расходные материалы, которые могут обладать разным составом. Они помогают получить качественное и прочное соединение.

Обычно во время сварочного процесса используются следующие виды неплавящихся электродов:

- Из угля;

- Из чистого графита;

- Из вольфрамовой основы.

При этом каждый вид электродов может обладать важными особенностями и качествами, которые обязательно нужно учитывать при проведении сварочного процесса.

Угольные

Угольные расходные материалы часто используются во время проведения воздушно-дугового сварочного процесса. Также они могут применяться для устранения разных дефектов и повреждений, которые имеются на поверхности заготовок.

Ручная аргонодуговая сварка неплавящимся электродом, который имеет угольное покрытие, может проводиться в режимах с токами с показателями напряжения 500-600 Ампер. Его вполне хватает для соединения массивных конструкций из стали, для исправления дефектов на литых изделиях.

Сам процесс сваривания может производиться с использованием присадочной проволоки, которая подается в область формирования сварного шва, и также без нее.

Графитовые

Электроды из чистого графита часто применяются при работе с цветными металлами — алюминием или медью. Также они могут использоваться во время сварки сплавов и данных металлов. Это вид материала неплавящегося материала в отличие от образцов из угля экономичный и его выгодно применять на практике.

Графитовые стержни имеют некоторые важные достоинства:

- Они имеют стойкость к воздействиям высоких температур;

- Обладают хорошей износостойкостью;

- Имеют простую подготовку к рабочему процессу.

Вольфрамовые

Вольфрамовые стержни неплавящегося вида часто применяют при проведении сварочного процесса на производстве и в бытовых условиях. Именно они позволяют осуществить сварку неплавящимся электродом в защитных газах алюминия и других видов металлов, сплавов.

Данный расходный материал изготавливается в виде длинного прутка с покрытием, которые имеют диаметр от 1 до 4 мм. Они обладают тугоплавкой структурой. Показатель температуры плавления у электродов из вольфрамовой основы намного больше показатели для рабочей дуги. Именно это делает стержни универсальными и их можно использовать даже для сваривания нержавейки, которая имеет сложную обработку.

Часто при изготовлении вольфрамовых электродов в их состав добавляются разные компоненты — торий, оксид лантана, иттрий. Каждый стержень с добавлением одного из этих вещества предназначен для определенного вида сварки.

Режимы

Сварка под аргоном пройдет максимально качественно при правильном выборе ее оптимального режима. Выбор режима основывается на следующих составляющих:

- свойства свариваемых металлов. Они определяют выбор направления подачи тока и полярности. Например, для сварки стальных конструкций применяется постоянный ток прямой полярности, для сварки алюминия и бериллия – постоянный ток с обратной полярностью;

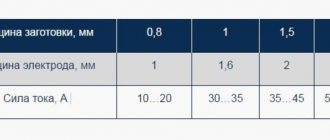

- сила тока. Она выбирается на основе диаметра электрода, который применяет сварщик; на основе типа металла для сварки, толщины металлов и из полярности. Например, для сварки титана режим работы определяется по следующим параметрам, из которых следует, что чем толще соединяемый металл, тем больший диаметр должен быть у вольфрамовых электродов:

| Толщина материала | Диаметр электрода, мм | Сила тока, А |

| от 0,3 до 0,7 | 1,6 | 40 |

| от 0,8 до 1,2 | 1,6 | от 60 до 80 |

| от 1,5 до 2,0 | 2 | от 80 до 120 |

| от 2,5 до 3,5 | 3 | от 150 до 200 |

- длина сварочной дуги. От нее зависит напряжение (как отмечалось, длина дуги напрямую влияет на качество шва);

- расход газа зависит от силы и равномерности его подачи горелкой. Специалисты рекомендуют избегать пульсаций.

Используемое оборудование

Какое оборудование применяется при проведении ручной, автоматической и аргонодуговой сварки неплавящимся электродом? Все зависит от объема сварочных работ, от размера собираемых конструкций. Обычно сварщики используют оборудование двух видов — универсальное и специальное.

Часто применяется первый класс аппаратов, потому что второй наиболее подходит для больших объемов и зачастую для механизированных. Универсальные ручные и автоматизированные сварочные аппараты имеют простое использование, также их легко обслуживать. По этой причине их часто применяют про проведение сварки в маленьких цехах и на огромных производствах.

Устройства для ручной дуговой сварки неплавящимся электродом в защитных газах имеют следующие компоненты:

- В них установлен источник постоянного или переменного тока. Иногда встречаются устройства, которые могут производить два разных вида тока;

- Горелки различных размеров. Они могут применяться для разных показателей тока;

- Осциллятор, который поджигает первичную дугу;

- Компоненты, которые обеспечивают газовую подачу аргона;

- Элементы, которые управляют сварочным процессом.

Правила безопасности

При сварке нельзя забывать о правилах безопасности. Необходимо использовать средства защиты для сварщика: маску или щиток, перчатки или краги, специальную одежду и обувь.

Все маски можно разделить на активные и пассивные. Смотровое стекло пассивных масок имеет постоянное затемнение. У активных затемнение происходит только как реакция на световую вспышку от дуги. Преимуществом этого варианта является то, что на время прекращения сварочного процесса стекло становится прозрачным и сварщик хорошо видит объект. Нет необходимости приподнимать стекло, что достаточно удобно.

Основные виды сварочных краг:

- Брезентовые. Не востребованы, поскольку плохо выполняют основную функцию защиты рук от высокой температуры и искр. При попадании искр легко прожигаются.

- Спилковые. Изготавливаются из специально обработанной кожи свиней или коров. Устойчивы к летящим искрам. Прочны, эластичны, гигиеничны. Не сковывают движения рук. При наличии внутри хлопчатобумажного слоя сохраняют тепло рук.

- Войлочные. Удобны для работ при сварке.

Существуют комбинированные модели, в которых использованы разные виды материалов. Сварочные краги бывают длиной до локтя и закрывающие только кисть руки. Наличие возможности стягивания края перчатки обеспечивает дополнительную безопасность.

Костюм для сварщика должен быть изготовлен из материалов высокого качества. Он должен обладать устойчивостью к попаданию брызг расплавленного металла. Требования к костюму сварщика указаны в ГОСТе 12.4.250. Главные части костюма — куртка и брюки. Материал, из которого они сшиты, должен обладать большой теплоустойчивостью. Согласно нормативному материалу куртка должна прикрывать брюки более, чем на 20 см. Застежки закрываются клапанами. Максимальное расстояние между ними на куртке — 15 см.

В правила соблюдения техники безопасности входит электробезопасность. Баллон с аргоном должен быть расположен на расстоянии не менее 5 метров от возможных источников огня. Баллон должен быть поставлен вертикально и быть закреплен во избежания падения. Перед работой необходимо проверять состояние шлангов.

Требования к аргонодуговой сварке неплавящимся электродом

Аргонодуговая сварка неплавящимся электродом часто применяется для сваривания заготовок из разных видов металла. При помощи нее можно получить прочные швы с высокой износостойкостью. Но чтобы в процессе сварки заготовки могли нормально плавиться под воздействием плавящегося электрода и аргона, обязательно нужно выполнять важные требования аргонодугового сварочного процесса.

К главным требованиям аргонодуговой сварки относятся:

- Неплавящийся стержень из вольфрамовой основы при сварке может глубоко проникать в область зазора между заготовками. Для процесса следует использовать короткую дугу. Это позволит провести глубокую плавку, которая может отразиться на качестве соединения. Оно получится небольшим и прочным;

- При механизированной аргонодуговой сварке плавящимся электродом движение стержня должно выполняться по центральной части зазора и посередине. Даже небольшие нарушения могут привести к снижению прочности соединения, они могут негативно отразиться на его внешнем виде;

- Присадочный элемент должен постоянно прибывать в зоне с аргоном, он не должен выходить за пределы свариваемой зоны. Именно это защищает сварную ванну от отрицательного влияния кислорода и азота, которые присутствуют в воздухе. Влияние данных веществ может привести к усилению хрупкости соединения. Данные требования также относятся к неплавящемуся электроду;

- Ни в коем случае не стоит резко подавать присадочную проволоку в область сварной ванны. Это вызовет сильное разбрызгивание металла и в итоге будет его чрезмерный перерасход;

- При проведении ручной сварки присадочный материал должен подаваться под углом. Не должно наблюдаться поперечных нарушений;

- Не стоит при окончании сварочного процесса производить обрыв соединения при помощи отвода электрода из области сваривания. Достаточно погасить дугу реостатом;

- Подача и отключение защитного газа после окончания сварочного должно проводиться через или за 10 секунд. Это защитит неостывшую плавящуюся металлическую основу, которая при контакте с воздухом быстро покрывается оксидной пленкой;

- Перед началом автоматической аргонодуговой сварки неплавящимся электродом нужно подготовить соединяемые заготовки из металлической основы. Все стыкуемые зоны требуется очистить от грязи, ржавчины и других загрязнений. Для очистки рекомендуется использовать железную щетку или болгаркой с металлической щетковидной насадкой. Чистить необходимо до появления металлического блеска. Если имеются пятна из масла или жира, то дополнительно следует провести обработку растворителем;

- Обязательно должно проводиться сопоставление режимов аргонодуговой сварки неплавящимся электродом с показателем толщины стыкуемых заготовок. При этом требуется учитывать диаметр неплавящегося электрода.

Плавящийся вид

Ручная дуговая сварка с применением плавящегося электрода относится к разряду универсальных подходов, поскольку может проводиться практически в любых условиях.

Этот способ организации сварочного процесса позволяет оператору комфортно работать даже в самых труднодоступных местах. Однако наряду с указанными достоинствами этот метод имеет ряд существенных недостатков, проявляющихся в следующем:

- небольшая глубина проплавления обрабатываемого металла;

- низкая производительность процесса сварки, что объясняется малыми уровнями рабочих токов;

- нестабильность ручной сварки, заметно уступающей автоматизированным приёмам сплавления.

Сущность данного способа обработки металлов состоит в использовании энергии электрической дуги, искусственно создаваемой между свариваемой заготовкой и электродом.

Под действием высоких температур металл в зоне сварки интенсивно плавится и образует так называемую «сварочную ванну». На завершающей стадии работ на месте расплава (после его остывания) должен получиться аккуратный шов.

По внешнему виду плавящийся электрод – это типовой металлический стержень с нанесённым на его поверхность покрытием определенной структуры и толщины.

Основные параметры, определяющие размеры так называемых «обмазанных» электродов, их разбивку по типам и предъявляемые к ним требования регламентируются действующими стандартами (ГОСТ 9467-75, в частности).

Согласно этим данным самый распространённый диаметр электродных стержней – в пределах от 3-х до 6-ти миллиметров. Указанный показатель определяется как толщина стержня, без учёта имеющегося рабочего покрытия.

Со снижением этой величины, а также при увеличении общей длины электрода изменяется и его проводимость, что естественно приводит к сильному нагреванию в процессе сварки.

В случае чрезмерного нагрева стержень быстро плавится (говорят, что она начинает «течь»). Одновременно с этим сгорают и входящие в состав покрытия органические компоненты, теряя свои защитные свойства.

Итоги

Проведение сварочных работ с неплавящимся электродом должно быть правильное, от этого зависит качество полученного сварного соединения. В первую очередь стоит разобраться, что такое дуговая сварка в защитном газе неплавящимся электродом и для чего ее проводят.

Этот метод считается популярным среди профессионалов и начинающих сварщиков. При помощи него можно произвести сваривание больших конструкций из разных видов металлов. Этот метод применяется в бытовых и промышленных условиях.

Сферы применения

Технология ТИГ находит применение в:

- кораблестроении;

- производстве автомобилей и летательных аппаратов;

- получении деталей различных станков и механизмов;

- изготовлении медицинской техники;

- производстве бытового и профессионального электроинструмента.

Эта методика позволяет успешно сваривать изделия из черного металла — чугуна и стали. Можно отлично приваривать, скажем, углеродистые и нержавеющие заготовки. Присадочный материал нет необходимости тщательно отбирать — подойдет практически любой вариант. Наряду с чистым вольфрамовым инструментом, могут использоваться и вольфрамсодержащие конструкции. Чугун приходится предварительно прогревать. Работа с легированными и содержащими много углерода сталями возможна, если они не будут испытывать сильных механических нагрузок, дополнительно требуется защищать металл от чрезмерного нагрева.

ТИГ сварка алюминия постоянным током за последние годы почти вышла из употребления. Сам по себе метод отличается повышенной себестоимостью. Потому его используют главным образом там, где предъявляются высокие требования к самим изделиям и их соединениям. Полноценная работа может быть выполнена лишь в условиях промышленного производства. В условиях частного дома или небольшой мастерской обычно возникают серьезные проблемы.

Методом TIG можно сравнительно неплохо варить и изделия из меди. Такой вариант позволяет получить весьма красивый шов. Обязательно следует учитывать жидкотекучесть медного расплава и повышенную теплопроводность этого металла. Сильный прогрев меди приводит к появлению тугоплавких компонентов, отличающихся повышенной хрупкостью. Создать вертикальные либо потолочные швы невозможно — все из-за той же особой текучести металла.