1 / 1

Впервые о ней услышали, как об аргонодуговой сварке в среде инертного газа. Потом стали применять различные газы и даже их смеси. С появлением инверторных источников сварочного тока в обиход прочно вошла английская аббревиатура TIG (тиг) сварка

. Сейчас правильным названием считается следующее выражение:

«сварка неплавящимся электродом в среде защитного газа»

.

Газ аргон дал путёвку в жизнь ещё одному очень перспективному виду соединения металлов: полуавтоматической сварке плавящимися электродами в среде защитного газа. В этом случае всё чаще используют другие газы, сварочную проволоку с обмазкой, сварку под флюсом, но фундаментом был аргон. Познакомимся с ним поближе в этой статье.

Содержание

- Схема процесса аргонодуговой сварки

- Марки аргона, используемые при сварке

- Схема поста механизированной аргонодуговой сварки

- Схема ручной аргонодуговая сварки

- Схема сварки постоянным током

- Схема сварки переменным током

- Преимущества и недостатки аргонодуговой сварки

- Особенности сварки в среде аргона

- Техника ручной аргонодуговой сварки

- Область применения аргонодуговой сварки

- Видео: аргонодуговая сварка

Автоматическая сварка

Автоматическое оборудование работает так же, как и ручное. Но управление производится через заданную программу. Функция специалиста – правильно выбрать материалы и режим, а затем проконтролировать результат.

К преимуществам автоматической сварки относят:

- повышенную скорость, производительность, особенно если создаются идентичные детали;

- надежность и привлекательный вид швов;

- снижение риска ошибки специалиста.

Однако у метода есть и отрицательные стороны:

- в ходе последовательной работы с разными деталями и режимами приходится каждый раз перенастраивать оборудование;

- аппарат обойдется дороже ручного;

- возможен массовый брак заготовок, если сбой не был замечен вовремя.

Схема процесса аргонодуговой сварки

Аргон является одним из основных газов, применяемых при сварке металлов для защиты зоны сварки от вредного воздействия окружающей среды. Сварка в среде аргона в технической литературе получила название аргонодуговая сварка. В разговорном языке также встречаются такие термины как: сварка в аргоне, сварка аргоном, аргоновая сварка, аргонная сварка и др.

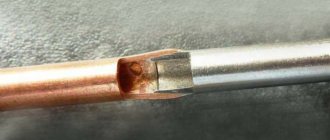

Сварка в среде аргона может осуществляться как плавящимся, так и неплавящимся электродом. В качестве неплавящегося электрода используется вольфрамовый, угольный или графитовый электрод. Сущность процесса сварки в среде аргона показана на рисунке.

1 — электрод; 2 — присадочный пруток; 3 — изделие; 4 — сварной шов; 5 — электрическая дуга; 6 — поток защитного газа; 7 — сварочная горелка; 8 — воздух.

Этапы проведения аргоновой сварки

Аргонная сварка включает в себя несколько этапов. При TIG процессе можно выделить:

- очищение от грязи, зачистка жесткой металлической щеткой и обезжиривание сваривания. Чем она чище, тем меньше будут образовываться оксиды;

- включение сварочного аппарата;

- открытие редуктора аргонового баллона;

- включение за 20 секунд до подачи газа . Это необходимо для удаления из рабочей зоны атмосферного кислорода;

- розжиг дуги. Во время работы нельзя касаться электродом детали — это может привести к исчезновению дуги и получению некачественного сварного шва;

- ведение горелки вдоль линии соединения;

- постоянное и равномерное введение другой рукой присадочного прутка в зону дуги. Этот этап наиболее сложен для начинающих сварщиков. При введении присадки рывками происходит разбрызгивание металла, образовании участков непровара и неровной линии шва. Добиться равномерности можно только практикой;

- необходимость подачи аргона в течение 10-15 секунд после окончания сварочных работ. Если этого не сделать, расплав прореагирует с атмосферным кислородом, образуются оксидные пленки, и качество шва ухудшится.

Марки аргона, ипользуемые при сварке

По ГОСТ 10157 существуют три марки аргона, применяемые для сварки, см. таблицу:

Состав

| Марка аргона | |||

| А | Б | В | |

| Аргона, % не менее | 99,99 | 99,96 | 99,90 |

| Кислорода, % не менее | 0,003 | 0,005 | 0,005 |

| Азота, % не менее | 0,01 | 0,04 | 0,1 |

| Влаги при р=760мм рт. мт., не более | 0,03 | 0,03 | 0,03 |

Схема поста механизированной сварки в среде аргона плавящимся электродом

1 — балластный реостат; 2 — контактор; 3 — сварочная горелка; 4 — механизм для подачи электродной проволоки; 5 — ротаметр (прибор для контроля расхода газа); 6 — редуктор; 7 — баллон для газа; Г — сварочный генератор; А — амперметр; V — вольтметр; Ш — шунт.

Схема ручной аргонодуговой сварки

Ручная дуговая сварка в среде аргона может выполняться постоянным и переменным током. Схемы сварки постоянным и переменным током показаны на рисунках:

Схема ручной сварки постоянным током

1 — сварочная горелка; 2 — баллон с защитным газом (аргоном); 3 — реостат; 4 — генератор; 5 — сварной шов.

Схема ручной сварки переменным током

1 — баллон с защитным газом (аргоном); 2 — сварочная горелка; 3 — сварной шов; 4 — осциллятор; 5 — трансформатор с регулятором.

Техника безопасности

При работе со сжиженными газами нужно соблюдать правила безопасности. Они подробно описаны в ГОСТе 12.3.003-86. Несмотря на то, что утвержденная техника безопасности относится к промышленным объектам, эти правила следует соблюдать и в быту.

Основные требования ГОСТа при работе с аргоном:

- нельзя работать рядом с легковоспламеняющимися веществами;

- нужно убрать все посторонние вещи;

- необходимо организовать постоянную вентиляцию для быстрого удаления продуктов сгорания;

- оборудование должно быть исправным, материалы – сертифицированными;

- нельзя приступать к работе без предварительного инструктажа и получения базовых теоретических знаний;

- сварщик обязан использовать маску или защитные очки, предпочтительно “хамелеоны”.

Преимущества и недостатки аргонодуговой сварки

В общем случае, рекомендовать применение какого-либо одного газа для сварки (аргона, гелия, азота или др.) нельзя. Применение того или иного газа зависит от технологии сварки конкретного металла или сплава, или исходя из технико-экономических показателей. Но в целом, аргонодуговая сварка обладает рядом преимуществ по сравнению со сваркой в среде других газов:

1. Аргон, так же как и гелий, относится к инертным газам, которые не взаимодействуют ни с какими металлами и другими газами и не растворяются в расплавленном металле.

2. Аргон тяжелее воздуха и поэтому надёжно защищает зону сварки, вытесняя из неё воздух. Дуга в среде аргона обладает высокой стабильностью.

3. Аргон — это достаточно распространённый газ, по сравнению с другими инертными газами, в частности, с гелием. Его содержание в воздухе составляет около 0,9%, в связи с этим аргон является самым дешёвым из инертных газов.

4. Ещё одно преимущество аргона (над гелием) в том, что расход аргона на 30-35% меньше расхода гелия (при прочих равных условиях) из-за того, что аргон в 10 раз тяжелее гелия.

Благодаря своим преимуществам, сварка в среде аргона получила достаточно большое распространение при сварке различных материалов. Но у аргонодуговой сварки есть и недостатки. Ручная сварка в среде аргона затруднена. При ручной аргонодуговой сварке не рекомендуется выполнять колебательные движения электродом из-за возможного нарушения защиты зоны сварки. В связи с этим производительность ручной сварки в среде аргона оказывается невелика. А сварку автоматическую не во всех случаях возможно применить.

Описание технологии

Особенностью данной технологии является то, что сварка происходит в среде защитного инертного газа аргона. Это позволяет повысить качество соединения металлов и обеспечивает максимально возможную защиту от окисления. Аргон подается к горелке под высоким давлением и, полностью перекрывая рабочую зону, не позволяет кислороду проникать в соединяемые металлы, предотвращая появление ржавчины.

Если ранее эта технология была доступны лишь профессионалам, то сегодня с появлением относительно простых и универсальных в использовании сварочных аппаратов, выполнять такую работу может каждый.

В зависимости от характеристик соединяемых металлов и оборудования используются два типа электродов: неплавящиеся и плавящиеся.

Из неплавящихся наибольшее распространение получила технология с применением вольфрамовой проволоки, что позволяет получать прочные соединения двух разнородных металлов. А вот плавящиеся электроды могут использоваться при ручной и полуавтоматической сварке, когда соединяются одинаковые или близкие по характеристикам тугоплавкости металлы.

Особенности сварки в среде аргона

Характерной особенностью аргонодуговой сварки неплавящимся вольфрамовым электродом при использовании переменного тока является возникновение в сварочной цепи составляющей постоянного тока, величина которого может достигать 50% от величины эффективного значения переменного тока сварочной цепи.

Выпрямление тока, т.е. появление составляющей постоянного тока, зависит от формы и размеров вольфрамового электрода, свариваемого материала и выбранных режимов сварки (силы тока, скорости сварки и длины сварочной дуги). Появление в сварочной цепи составляющей постоянного тока оказывает отрицательное влияние. Это влияние особенно сильно сказывается при сварке алюминия и сплавов на его основе.

При чрезмерной величине составляющей постоянного тока стабильность горения дуги снижается, качество поверхности наплавленного металла снижается. В сварном шве образуются дефекты (подрезы, чешуйчатость), снижается прочность и пластичность сварного шва.

Принцип работы

Оборудование для аргонной сварки состоит из: сварочного аппарата ― в который входит инверторный преобразователь для образования электродуги, осциллятор, горелка, баллон с аргоном, газовые шланги и сварочные кабеля.

Аргонодуговая сварка (tig) неплавящимся электродом

Перед началом работы включается аппарат и подается аргон. Для образования электродуги, сварщик приближает вольфрамовый (при сварке неплавящим электродом) электрод на небольшое расстояние к детали. На этом этапе есть один важный нюанс. Дуга не сможет образоваться при прямом соединении электрода с деталью, как при электросварке. Это из-за того, что для создания в среде аргона дуги, необходима высокая ионизация. А так как вольфрамовый электрод тугоплавкий (температура плавления около 5000 °C) и практически не сгорает, отсутствует образование газов, способствующих ионизации и зажиганию дуги. Потому в таких случаях используется ― осциллятор. Осциллятор ― это устройство, обычно установленное в сварочном аппарате для аргонодуговой сварки, которое зажигает электродугу в случае с неплавящим электродом. Происходит это следующим образом: поднося горелку с вольфрамовым электродом на небольшое расстояние к детали, осциллятор подает на электрод высоковольтный импульс высокой частоты, который электрически пробивает расстояние к детали образуя ионизацию в газовой среде. Благодаря этому происходит зажигание дуги и дальнейшее ее горение.

При использовании постоянного тока сварки, применяется подключение прямой полярности. То есть на корпус изделия подается «плюс», а на электрод «минус». Делается так потому, что при таком подключении, на детали, то есть «плюсе», выделяется до 70% тепла, а на электроде ― «минусе» всего 30%. Вследствие этого, металл детали плавится, а электрод меньше подвержен сгоранию. Исключением является сварка алюминия. В этом случае лучшие результаты получаются при сварке переменным током, так как при этом разрушается образование оксидной пленки. Что касается осциллятора, то при использовании переменного тока, после зажигания дуги, он переходит в режим стабилизации, подавая импульсы пробоя каждый раз, когда меняется полярность. Это обеспечивает стабильное горение электродуги.

Ввиду того, что вольфрамовый электрод не плавится, для образования шва в место горения дуги добавляется присадочный материал, который сварщик держит левой рукой, и при надобности подает.

В соединяемых деталях под действием температуры образуется ванночка с расплавленным металлом. Так как горелка имеет вход для подключения газового шланга, аргон по специальной полости проходит к газовому соплу и вырывается наружу между ним и вольфрамовым электродом. Таким образом, как бы «окутывая» электрод и варочную ванночку.

Помимо полости для газа, еще горелка имеет впускной и выпускной патрубки для подачи холодной жидкости и отвода нагретой. Это необходимо для охлаждения сопла горелки ввиду сильного перегрева.

Аргонодуговая сварка плавящимся электродом

В этом случае, роль электрода выполняет стержень из металла, с нанесением рутила. При прямом касании электродом детали, происходит короткое замыкание (как при обычной электродуговой сварке), вследствие чего образуются пары расплавленного металла, которые и дают ионизацию в газовой среде аргона. Дуга зажигается благодаря этим парам, поэтому применение осциллятора в этом случае нет необходимости. Присадочная проволока подается вручную или специальным автоматизированным механизмом, в виде барабана с проволокой, роликов и электродвигателя с редуктором. Обычно такой вид оборудования находиться на специализированном сварочном посту.

Техника ручной аргонодуговой сварки

При ручной аргонодуговой сварке вольфрамовый электрод с одной стороны затачивают на конус. Длина заточки составляет два-три диаметра электрода.

Электрическая дуга зажигается на специальной угольной пластине. Не рекомендуется зажигать дугу на основном металле из-за возможности загрязнения и оплавления конца электрода.

Для возбуждения дуги можно применить источник питания с повышенным напряжением холостого хода или дополнительный источник питания с высоким напряжением (осциллятор), т.к. потенциал возбуждения и ионизация инертных газов значительно выше, чем кислорода, азота и паров металла. Дуговой разряд инертных газов отличается высокой стабильностью.

Для защиты металла шва от окисления со стороны корня, с обратной стороны, рекомендуется обеспечивать поддувание защитных газов. При сварке трубопроводов защитный газ продувают внутри трубы.

Ручную дуговую сварку, как мы уже говорили выше по тексту, выполняют без резких, колебательных движений электрода из-за возможного нарушения газовой защиты. Сварочную горелку располагают под углом 75-80° к свариваемому изделию (см. рисунок слева). Присадочную проволоку располагают под углом 90° относительно оси мундштука горелки. Пи этом угол между сварным изделием и проволокой составляет 15-20°. Сварку выполняют «углом вперёд».

Рекомендации

При длинной сварочной дуге образуется широкий шов с небольшой глубиной провара. Это может привести к ухудшению выполненного соединения. В этом случае рекомендуется держать используемый неплавящийся электрод как можно ближе к стыкам свариваемых деталей.

Для выполнения глубоких и узких швов следует выдерживать продольное движение горелки и электрода. При этом поперечных движений следует избегать.

Неплавящийся электрод и присадочная проволока должны находиться в зоне сварки и полностью прикрываться аргоном. Это защитит сварной шов от воздействия азота и кислорода.

Подача присадочной проволоки выполняется равномерно и плавно, так как быстрая и резкая подача проволоки приведет к разбрызгиванию металла, отчего пострадает качество шва.

Наличие у сварного шва выпуклой или округлой формы свидетельствует о том, что соединение выполнено не должным образом. Проплавлением поверхности в этом случае не обойтись.

Присадочную проволоку следует подавать перед горелкой, при этом держать ее под небольшим углом, что позволит обеспечить минимальную ширину сварочного шва и отличное проплавление металла.

Прекращать подачу инертного газа сразу же после завершения сварки не рекомендуется, так как может пострадать антикоррозийная защита соединения.

Стыки соединяемых деталей следует перед началом работ обезжирить и зачистить.

Область применения сварки с аргонной защитой

Сварку в среде аргона можно использовать для сваривания различных материалов. Её можно применять для сварки сталей (углеродистых и легированных), для сварки цветных металлов (меди, алюминия, титана, никеля и их сплавов), для сварки трубопроводов. Аргонодуговой сваркой можно выполнять все виды сварных соединений: стыковые, тавровые, нахлёсточные, угловые.

Сварка в аргоне может успешно применяться как при сварке мелких деталей, так и при сварке крупногабаритных изделий и в бытовых условиях и на производстве и при проведении строительно-монтажных работ.

В некоторых случаях, употребление смеси газов вместо технически чистого аргона повышает устойчивость горения сварочной дуги, уменьшает разбрызгивание металла, улучшает формирование сварного шва, увеличивает глубину проплавления, а также воздействует на перенос металла и увеличивает производительность сварки.

Правильная аргоновая горелка

Основные задачи горелки – создание и поддержание электродуги и доставка инертного газа в зону сваривания для защиты от атмосферного кислорода. Поэтому правильный выбор этого элемента оборудования – одно из условий получения хорошего результата.

Конструкция газовой горелки

Вот несколько критериев, по которым нужно оценивать горелку перед приобретением:

- диапазон силы тока, в котором может ее можно применять. От этого зависит толщина свариваемых металлических деталей: чем больше ток, тем больше толщина и наоборот;

- вид охлаждения: воздушный или водяной. Для больших величин тока обязательны модели с водяным охлаждением. Они позволяют сваривать детали большого размера и толщины за один проход, без пауз для остывания;

- длина кабеля и газового рукава. Чем длиннее, тем лучше, так как это повышает мобильность сварщика и удобство работы;

- возможность замены керамических сопел и газовых линз. Диаметр сопла выбирается в зависимости от толщины свариваемого материала. Газовые линзы создают ламинарный поток аргона, который способствует ровному горению дуги, и уменьшают расход инертного газа;

- эргономичность. Форма должна быть удобной, кнопки управления должны свободно нажиматься пальцами руки, которой рукоятка изделие удерживается.

По этим критериям можно определить технические данные модели перед ее приобретением.