5. ИЗНОС И СТОЙКОСТЬ РЕЖУЩЕГО ИНСТРУМЕНТА

Затупление режущих инструментов вызывается пластическим (вязким) разрушением, хрупким разрушением (выкрашиваением) и износом в результате трения.

Пластическая деформация металла режущей части происходит в инструментах из стали, сохраняющей высокую вязкость и пластичность в закаленном состоянии. Каждой паре обрабатываемого и инструментального материалов соответствует область режимов резания, в пределах которой происходит пластическая деформация инструмента.

При точении стали средней твердости с толщиной срезаемого слоя 0,3 мм резцы из углеродистой инструментальной стали теряют работоспособность при скорости резания свыше 0,25–0,35 м/с; из быстрорежущей — 1,35–2 м/с; из твердого сплава — 10–17 м/с.

Хрупкое разрушение режущей части инструмента происходит при толщине срезаемого слоя, превышающей предельную величину, характерную для данной пары обрабатываемого и инструментального материалов и формы инструмента.

Вид разрушения (вязкое или хрупкое) зависит от свойств инструментального материала и способа нагружения инструмента. Если предел прочности на отрыв меньше, чем на срез, то имеет место хрупкое разрушение. В противном случае происходит вязкое разрушение. Минералокерамические материалы плохо сопротивляются растяжению и разрушаются хрупко. Инструментальная сталь и твердые сплавы в зависимости от условий нагружения претерпевают разрушение либо отрывом (хрупко), либо срезом (вязко).

Износ в результате трения характерен для всех без исключения инструментов. Различают абразивный, адгезионный, химический, диффузионный износ.

Абразивный износ обычно преобладает при обработке чугуна, даже с невысокой скоростью резания, в особенности при обдирке по литейной корке, имеющей частицы свободного цементита и включения формовочного материала.

Этот же вид износа наблюдается при прерывистом резании (строгание, фрезерование), когда температура ниже, чем при непрерывном точении. Абразивный износ инструмента при обработке стали возрастает с увеличением содержания углерода и карбидообразующих легирующих элементов.

Адгезионный износ чаще происходит при обработке стали твердосплавным инструментом со скоростями, вызывающими температуру ниже 500 °С. Адгезионный износ быстрорежущей стали менее интенсивен, чем твердого сплава, вследствие меньшей хрупкости и большей циклической прочности.

Химический износ имеет решающее значение при резании стали, молибдена и других материалов инструментом из быстрорежущей стали в присутствии химически активных веществ.

При температуре свыше 500–600 °С наблюдается взаимная диффузия материалов заготовки и инструмента. В результате в поверхностных слоях инструмента происходят структурные превращения, вследствие чего уменьшается его твердость и прочность [41]. Это приводит к диффузионному износу.

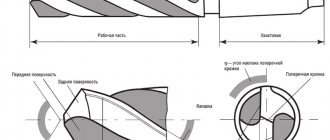

Износ происходит как по передней, так и по задней поверхностям инструмента (рис. III.17). Интенсивный износ передней поверхности характерен для черновой обработки стали без охлаждения инструментами, чувствительными к высокой температуре, при большой толщине срезаемого слоя (а

≥ 0,5 мм). Глубина лунки достигает 0,6–0,8 мм и более.

Задняя поверхность резцов изнашивается в основном при обработке чугуна, точении стали с охлаждением и малой подачей, при обработке стали износостойкими твердыми сплавами, а также при обдирке литья по корке. Износ по задней поверхности преобладает при таких видах обработки, как фрезерование, протягивание, обработка резьбы, зубьев.

О степени затупления можно судить по наибольшей высоте площадки износа, которая обычно наблюдается непосредственно у вершины инструмента. При обдирке литья по корке наибольший износ наблюдается в месте контакта режущей кромки с наружной поверхностью литейной корки.

При срезании слоя толщиной 0,10…0,15 мм с малой или средней для данного инструментального материала скоростью резания износ происходит одновременно по задней и передней поверхностям. Такой износ характерен для чистовых резцов из быстрорежущей стали при работе с охлаждением резцов, оснащенных твердым сплавом, торцовых и дисковых фрез, сверл, зенкеров.

В табл. III.4–III.8 приведены значения допускаемого износа для наиболее часто применяемых инструментов.

При чистовой обработке допустимый износ определяется требуемой точностью обработки или шероховатостью обработанной поверхности и должен быть значительно меньше, чем при черновой. Период стойкости Т

определяется временем работы режущего инструмента до принятой величины затупления.

Общий срок службы инструмента

ι). (III.18)

где ι — количество переточек, выдерживаемых инструментом.

Количество переточек (рис. III.18), где — общая допускаемая величина стачивания (табл. III.9); — расчетная величина стачивания; здесь — минимально необходимая величина стачивания; — дополнительная величина стачивания, значения которой для различных инструментов приведены ниже:

Инструмент Δ, мм

Резцы………………………………………………………………. 0,1–0,25

Сверла……………………………………………………………… 0,2–0,3

Зенкеры……………………………………………………………. 0,1–0,2

Развертки………………………………………………………….. 0,2–0,3

Фрезы……………………………………………………………… 0,1–0,2

Метчика, плашки, резьбонарезные круглые гребенки…………. 0,05–0,1

Зубострогальные резцы…………………………………………… 0,05–0,15

Долбяки……………………………………………………………. 0,1

Протяжки………………………………………………………….. 0,05

При износе по задней поверхности , где a

— задний угол по передней поверхности .

СВЕРЛА СПИРАЛЬНЫЕ Технические условия

Twist drills. Specifications

МКС 73.060.99 ОКП 39 1202

ГОСТ

2034-80

Дата введения 01.01.82

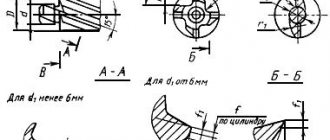

Настоящий стандарт распространяется на сверла из быстрорежущей стали диаметром от 0,25 до 80,0 мм, для сверления отверстий в конструкционных сталях повышенной и высокой обрабатываемости твердостью 159…229 НВ, углеродистых и легированных конструкционных сталях твердостью 179…321 НВ, углеродистых и легированных инструментальных сталях твердостью 179…269 НВ, серых и ковких чугунах твердостью 170…210 НВ, изготовляемые для нужд народного хозяйства и на экспорт.

Требования настоящего стандарта в части разд. 1, 3, 4, 5, пп. 2.2 и 2.3 являются обязательными, другие требования — рекомендуемыми.

(Измененная редакция, Изм. № 2, 3).

СВЕРЛА РОССИЙСКИЕ, СВЕРЛА ГОСТ

Компания A2TK.RU занимается продажей металлорежущего инструмента, нержавеющего крепежа и такелажа. Если Вы или Ваша компания занимаетесь строительными или отделочными работами, или вам предстоит ремонт в домашних условиях (ремонт в квартире), Вы всегда сможете купить инструмент и крепеж у нас по очень низким ценам. Очень широким ассортиментом у нас представлено сверло по металлу. Дешевые цены на сверло, разнообразие видов сверла по металлу, различные покрытия сверла и конечно же доставка сверла в любом количестве и в любую точку Российской Федерации. Вы можете купить сверло в нашем интернет магазине A2TK.RU или в розничных магазинах за наличный или безналичный расчет. Мы работаем как с компаниями, так и с обычными покупателями, которым требуется прикрепить полку, повесить часы или просверлить отверстие в любом материале, продаем сверла поштучно и сверла оптом. У нас Вы приобретете Российские сверла, изготовленные лучшими компаниями и фирмами, соответствующие ГОСТам и стандартам. Мы работаем уже более пяти лет, только с провереными производителями, которые при изготовлении сверла на всех этапах производства контролируют качественные показатели в измерительных лабораториях на:

a) соответствие металла и сплавов (содержание легирующих элементов); b) соотношение формы сверла к типовым стандартным параметрам; c) качество дополнительной обработки и толщину дополнительного покрытия сверла; d) симметрию всех элементов сверла и качество его заточки. Наши профессиональные консультанты, всегда Вам помогут, подскажут и предложат купить сверло, которое подойдет для решения именно Вашей технической задачи и строго соответствует одному из ГОСТов: 1. ГОСТ 10902-77; 2. ГОСТ 10903-77; 3. ГОСТ 886-77; 4. ГОСТ 12121-77. Наша компания продает только качественные сверла, они никогда Вас не подведут в работе любой сложности.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Сверла должны изготовляться трех классов точности:

А1 — повышенной точности;

В1, В — нормальной точности.

Сверла класса точности А1 предназначены для сверления отверстий 10—13 квалитетов точности, класса точности В1 — для сверления отверстий до 14 квалитета точности, класса точности В — для сверления отверстий до 15 квалитета точности.

(Измененная редакция, Изм. № 2).

1.2. Сверла должны быть изготовлены из быстрорежущей стали по ГОСТ 19265. Допускается изготовление сверл из быстрорежущей стали других марок, обеспечивающих стойкость сверл, не уступающую стойкости сверл, изготовленных из быстрорежущей стали по ГОСТ 19265.

По заказу потребителя допускается изготовление сверл из легированной стали марки 9ХС по ГОСТ 5950.

(Измененная редакция, Изм. № 1).

1.3. В зоне сварки не допускаются: непровар, кольцевые трещины и поверхностные раковины.

(Измененная редакция, Изм. № 3).

1.4. Хвостовики сварных сверл должны быть изготовлены из стали марки 45 по ГОСТ 1050 или марки 40Х по ГОСТ 4543.

1.5. Твердость рабочей части сверл должна быть:

у сверл из быстрорежующей стали:

63.. .65 HRC3……………………………. диаметром до 5 мм

63.. .66 HRC3……………………………. » св. 5 мм

у сверл из стали марки 9ХС:

62.. .64 HRC3……………………………. диаметром до 5 мм

62.. .65 HRC3……………………………. » св. 5 мм

Твердость рабочей части сверл из быстрорежущей стали с содержанием ванадия не менее 3 % и кобальта не менее 5 % должна быть выше на 1—2 единицы HRC3.

Издание официальное Перепечатка воспрещена

★

У цельных сверл твердость должна быть обеспечена на длине канавки, уменьшенной на величину не более 1,5 диаметров сверла, у сварных сверл — на длине не менее 2/3 длины винтовой канавки.

П римечание. Сверла диаметром до 3 мм допускается подвергать термообработке на всей длине сверла.

(Измененная редакция, Изм. № 1, 3).

1.6. Твердость лапок сверл с коническим хвостовиком должна быть 32…47 HRC3.

1.7. Твердость поводков сверл с цилиндрическим хвостовиком должна быть не менее 27 HRC3.

ПОКРЫТИЕ СВЕРЛА

Сверла могут различаться по цвету. Цвет сверла может подсказать из чего оно сделано или какое покрытие или дополнительная обработка применялась. Самые обычные — это сверла стального цвета, они упрощенные по своим техническим параметрам (термической и механической стойкости) и меют не высокий ценовой уровень. Отличными показателями обладают сверла с наличием титана, кобальта. Они в пять раз долговечнее обычных, прекрасно держат заводскую заточку, имеют ярко золотой и золотой цвета соответственно. Очень распространены сверла с покрытием нитрид титана — TiN или TiALN — титан алюминий нитрид. Для выполнения процесса сверления в быту или работ с небольшими объемами, обычно используют сверла черного цвета. Черное сверло — это результат обработки инструмента перегретым паром, что тоже позволяет улучшить параметры сверла, такие сверла соответствуют: цена — качество.

1.9. 1.10. (Исключены, Изм. № 3).

1.11. Параметры шероховатости поверхностей сверл по ГОСТ 2789 не должны быть более указанных в табл. 1.

Таблица 1

мкм

| Нормы параметров шероховатости | ||||||

| Наименование поверхности сверла | Ra | Rz | Ra | Rz | Ra | Rz |

| Класс точности сверла | ||||||

| А1 | В1 | В | ||||

| Задние поверхности режущей части | 3,2 | 6,3 | 6,3 | |||

| Поверхности направляющих ленточек Поверхности канавок сверл диаметром: | — | 3,2 | — | 3,2 | — | 6,3 |

| до 1,0 мм | — | 3,2 | — | 10 | — | 10 |

| св. 1,0 мм | — | 6,3 | — | 10 | — | 10 |

| Поверхности хвостовика | 0,8 | — | 1,25 | — | 1,6 | — |

Примечание. У сверл класса точности В с фрезерованными канавками допускается шероховатость канавок Rz< 20 мкм.

1.12. Поля допусков диаметров режущей части сверл, измеренные в начале рабочей части, должны быть:

Ь8 — для сверл классов точности А1 и В1;

Ь9 — для сверл классов точности В.

III.6. Допускаемый износ режущей части фрез

| Фрезы | Материал режущей части | Обрабатываемый материал | Износ по задней поверхности, h з, мм, при обработке | ||

| черновой | чистовой | ||||

| Торцовые | Твердый сплав | Сталь | 1,0–1,2 | ||

| 1,5–2,0 | 0,3–0,5 | ||||

| Быстрорежущая сталь | |||||

| Дисковые | Твердый сплав | Чугун | 1,5–2,0 | ||

| Быстрорежущая сталь | Сталь | 1,0–1,2 | |||

| Чугун | 0,4–0,6 | 0,15–0,25 | |||

| Цилиндрические | Твердый сплав | Сталь | 0,5–0,6 | ||

| 0,4–0,6 | 0,15–0,25 | ||||

| Быстрорежущая сталь | |||||

| Твердый сплав | Чугун | 0,7–0,8 | |||

| Быстрорежущая сталь | 0,5–0,8 | 0,2–0,3 | |||

| Прорезные и отрезные | Быстрорежущая сталь | Сталь и чугун | 0,15–0,2 | ||

| Концевые | Твердый сплав | Сталь | 0,2–0,3* | 0,3–0,5** | |

| Быстрорежущая сталь | 0,2–0,5 | ||||

| Профильные незатылованные затылованные | Все материалы | Сталь и Чугун | 0,6–0,7 0,3–0,4 | 0,2–0,3 0,2 | |

* Фрезы с коронками.

**Фрезы с напаянными пластинами.

1.11, 1.12. (Измененная редакция, Изм. № 2).

1.13. Предельные отклонения длин сверл не должны быть более:

2j s 16 — для общей длины;

3j s 16 — для длины рабочей части.

1.14. Сверла должны иметь на рабочей части уменьшение диаметра по направлению к хвостовику (обратную конусность) в пределах 0,02—0,08 мм на 100 мм длины.

Примечания:

1. Сверла диаметром до 1 мм допускается изготовлять без уменьшения диаметра (увеличение диаметра по направлению к хвостовику не допускается).

2. Для сверл диаметром до 3 мм допускается уменьшение диаметра по направлению к хвостовику до 0,1 мм.

3. Для сверл с цилиндрическим хвостовиком диаметром до 12 мм допускается уменьшение диаметра на всей длине сверла.

1.15. Для сверл класса точности А1 допуск симметричности сердцевины в радиусном выражении относительно оси рабочей части сверла должен соответствовать указанному в табл. 3.

Таблица 3*

мм

| Диаметр сверла | Допуск симметричности | Диаметр сверла | Допуск симметричности |

| До 1 | 0,03 | Св. 6 до 10 | 0,08 |

| Св. 1 до 3 | 0,04 | » 10 » 20 | 0,10 |

| » 3 » 6 | 0,05 | » 20 » 30 | 0,15 |

III.10. Рекомендуемые периоды стойкости TМ, мин, для многоинструментных наладок токарных станков

| Группа наладок | Характеристика группы | Число инструментов в наладке, шт. | ||||||

| 3 | 5 | 8 | 10 | 15 | 20 | Св. 20 | ||

| Наладки с равномерной загрузкой инструментов | Диаметры обтачиваемых поверхностей отличаются не более чем в 1–2 раза; количество фасочных и подрезных резцов не более 20 % от общего количества инструментов наладки | 150 | 200 | 300 | 350 | 400 | – | – |

| Наладки средние по равномерности загрузки инструментов | Все наладки, не относящиеся к 1 и 3-й группам | 100 | 120 | 150 | 180 | 230 | 260 | 300 |

| Наладки с большой разницей по загрузке инструментов | Диаметры обтачиваемых поверхностей отличаются более чем в 2 раза; количество фасочных и других малонагруженных инструментов составляет свыше 50 % от общего количества инструментов | 70 | 90 | 110 | 130 | 150 | 170 | 180 |

1.14, 1.15. (Измененная редакция, Изм. № 2).

1.16. Допуск симметричности поводка сверл с цилиндрическим хвостовиком в радиусном выражении относительно оси хвостовика должен соответствовать для сверл диаметром, мм:

От 3,00 до 4,75 ………………………….. 0,050

Св. 4,75 до 9,50………………………….. 0,060

Св. 9,50 до 15,00…………………………. 0,075

Св. 15,00 до 40,00 ………………………… 0,090

(Измененная редакция, Изм. № 3).

1.17. Допуск прямолинейности главных режущих кромок для сверл класса точности А1 должен соответствовать указанному в табл. 4.

Таблица 4

мм

| Диаметр сверла | Св. 1 до 3 | Св. 3 до 6 | Св. 6 до 10 | Св. 10 до 20 | Св. 20 до 30 |

| Допуск прямолинейности | 0,06 | 0,08 | 0,10 | 0,15 | 0,20 |

III.8. Допускаемый износ режущей части резьбонарезных инструментов

| Инструмент | Вид обработки | Износ по задней поверхности h з, мм | ||

| Резцы и гребенки резьбовые | Черновая | 0,8–1,7 | ||

| Чистовая | 0,3–0,4 | |||

| Фрезы резьбовые, групповые | Обработка стали | s ≤ 1,25 | 0,1–0,2 | |

| s ≤ 1,75 | 0,2–0,3 | |||

| s > 1,75 | 0,3–0,6 | |||

| Обработка ковкого чугуна | s ≤ 1,25 | 0,15–0,25 | ||

| s ≤ 1,75 | 0,25–0,4 | |||

| s > 1,75 | 0,4–0,8 | |||

| Плашки | круглые | Обработка стали | 0,1d 0,5 | |

| тангенциальные | На болторезных станках | 0,8–2,0 | ||

| машинные | Обработка стали | 0,125d | ||

| Обработка чугуна | 0,07d | |||

| гаечные автоматные | Обработка гаек | горячекатаных | 0,125d | |

| холодноштампованных и горячекатаных травленых, сверленых | 0,5d | |||

| Резцы с пластинами из твердого сплава | Черновая | 0,8–1,0 | ||

| Чистовая | 0,3–0,4 | |||

| Резцы с пластинами из твердогосплава к вращающимся головкам | Обработка неточной резьбы и предварительная | 0,8–0,1 | ||

| Обработка точной резьбы за один проход | 0,3–0,4 | |||

Потребное количество инструмента определяется по формуле

,

где — основное технологическое время обработки одной заготовки, мин; n

— расчетное количество заготовок, шт.; — коэффициент случайной убыли, равный 1,05–1,3.

Зависимость периода стойкости от скорости резания имеет экстремальный характер. Во многих случаях применяемые режимы резания соответствуют нисходящей ветви кривой, для которой справедливы формулы

; (III.19)

, (III.20)

где Т

— период стойкости, мин;

С

— коэффициент пропорциональности, который зависит от условий резания;

z

— показатель относительной скорости, зависящий от вида обработки и инструментального материала; m = 1/

z

— показатель относительной стойкости (см. гл. VIII).

ПРАВИЛА ПРИЕМКИ

2.1. Правила приемки — по ГОСТ 23726.

2.2. Испытания сверл на средний период стойкости проводят один раз в три года, на 95 %-ный период стойкости один раз в год, не менее чем на 5 сверлах.

2.3. Испытаниям должны подвергаться сверла классов точности А1 и В (или В1) одного типоразмера из каждого диапазона диаметров, мм: от 0,25 до 3,0; св. 3,0 до 11,0; св. 11,0 до 18,0; св. 18,0 до 23,0; св. 23,0 до 80,0.

2.2; 2.3. (Измененная редакция, Изм. № 3).