История создания нержавейки

Создание стали, стойкой к коррозии, приписывают Гарри Брирли. В 1913 году он занимался исследованиями стальных сплавов, необходимых для изготовления оружейных стволов. Металлург-самоучка действовал по системе проб и ошибок. Он добавлял в сплав различные присадки и проверял на прочность полученные образцы. Неудачные экземпляры он бросал в угол, где заготовки ржавели.

Его внимание привлёк небольшой слиток, который был извлечён из печи месяц назад: он не заржавел и выглядел как новый. Сплав на 85% состоял из железа. В состав входили также:

- кремний;

- марганец;

- углерод;

- хром.

Это был первый образец нержавеющей стали.

Современные детали из нержавеющей стали. В 1915 году английская фирма из города Шеффилд заявила о создании нового сплава с превосходным внешним видом: он не поддаётся коррозии и устойчив к истиранию.

Плюсы и минусы ножа из нержавеющей стали

Бывают разные виды ножей. На кухне встречаются ножи для мяса, овощей, хлеба. Хороший режущий инструмент должен иметь идеально ровную режущую кромку. Трещины или сколы свидетельствует о том, что качество материала очень низкое. Такой нож долго не прослужит.

Клинки, выполненные из углеродистой стали, имеют острую кромку, легко затачиваются. Но с течением времени они ржавеют и приходят в негодность.

Высокоуглеродистая сталь сочетает преимущества углеродистой стали и нержавейки. Острота́ и устойчивость к коррозии – вот главные свойства.

Преимущества

В производстве ножей лидирует нержавеющая сталь. Зачастую в материал добавляются компоненты, улучшающие качество изделий. Это хром, марганец, молибден, ванадий. Противостоять стальной нож ржавчине заставляет хром. Он придаёт и дополнительную прочность. Преимущества таких ножей:

- Даже при длительном контактировании с водой и повышенной влажности ножи не ржавеют.

- Обладают твёрдостью и не ломаются при падениях или сильных ударах.

- Устойчивы к температурным перепадам, выдерживают высокие и низкие температуры.

- На продукте не оставляют посторонние привкусы.

- Радуют приятным видом. Они блестят, а при длительном применении не теряют качества.

Нож из нержавеющей стали.

Недостатки

Главный минус в том, что нож из нержавеющей стали быстро тупится. Частое затачивание приводит к уменьшению толщины материала. Следует также помнить, что не существует самозатачивающихся ножей. Любой нож, из какого бы материала он ни был сделан, через определённый промежуток времени теряет остроту.

Особенности

Стойкость стали к коррозии обеспечивается сверхтонкой, богатой хромом оксидной плёнкой. Толщина очень мала (около 2 нанометров, или 0,002 мкм), поэтому плёнка прозрачная. Но она служит защитой сплава от действия окружающей среды.

Плёнка появляется после пассивации – добавления хрома в сплав. Содержание этого элемента доводят до 12%, тогда сплав признают нержавеющим.

Нержавеющие ножи только из мартенситных сталей

Ножи из мартенситов имеют требуемый уровень твёрдости. Из всех видов сплавов этот наиболее предпочтительный для изготовления ножей.

Влияние содержания углерода на твёрдость мартенсита

Твёрдость мартенсита без отпуска зависит от того, сколько содержится углерода в сплаве. Чем выше процентное соотношение последнего, тем твёрже материал. Это наглядно видно из таблицы.

Твёрдость мартенсита.

Термообработка

Термообработка мартенситных сталей мало чем отличается от термической обработки обычных углеродистых сталей и включает три ступени: аустенизация (нагрев под закалку), закалка и отпуск.

Время термической обработки мартенситных нержавеек намного меньше. Первая причина: в состав стали входят карбиды. Их растворение в аустените замедлено из-за того, что в составе есть молекулы хрома. Вторая причина: теплопроводность нержавейки ниже, чем у обычной углеродистой стали.

Карбиды

Из-за того, что в составе мартенситных нержавеющих сталей повышено содержание углерода, сопротивление коррозии ниже. Это происходит потому, что высокое содержание углерода уменьшает количественный состав хрома, который способен растворяться в аустените.

Частицы карбида (Cr, Fe)23C6, снижают содержание хрома (как известно, для коррозионной стойкости нужно 12%), что делает металл подверженным коррозии.

Мартенситное превращение

Мартенситная сталь проходит процесс мартенситного превращения. Это процесс полиморфизма, который характеризуется изменением положения атомов или молекул в кристалле относительно друг друга. Мартенситное превращение можно назвать процессом деформации кристаллической решетки. В результате мартенситного преобразования удается изменить характеристики и свойства металлов. Это достигается чаще всего путем термической обработки. Возможно также изменение характеристик путем механической обработки.

Разновидности

Нержавеющие стали делятся на несколько видов:

- ферритные;

- мартенситные;

- аустенитные.

Для ножей используют несколько видов нержавеющей стали.

Мартенситная

Материалы с мартенситной структурой хорошо поддаются закалке. К таким сталям относятся марки 65Х13, 95Х18, 440С. Они имеют высокую степень закалки по сравнению с простыми углеродистыми сплавами (1050-1100 против 750-800), но их твёрдость на одну-две единицы по Роквеллу ниже. Сказывается тот факт, что хром оказывает связывающее воздействие углерода, при этом снижается закалочная структура мартенсита. Это и породило название.

Ферритная

Ферритная структура мягкая, её нельзя закалить. Коррозионная стойкость у такого материала тянет на твёрдую троечку по пятибалльной шкале. Сюда относятся марки 04Х13, 02Х18.

Аустенитные или хромоникелевые стали

Аустенитные нержавейки – это стали марок: Х12Н8, Х12Н8Т10. Материал можно закалять, но при этом повышается вязкость и падает твёрдость.

Основные преимущества:

- Высокая коррозионная стойкость не позволяет ржаветь от воды, кислот, грязи.

- Не тускнеет со временем.

- Обладает чудовищной вязкостью и пластичностью. При нагрузке на разрыв происходит удлинение проволоки в 16 раз. Даже латунь и медь не имеют такого свойства. После деформации свободно возвращает прежнюю форму.

- При холодной ковке материал способен сильно затвердевать (до 45 ед. по Роквеллу) с сохранением вязкости.

Ферритно-аустенитный или двухфазный сплав

Существует обособленная группа: ферритно-аустенитная, по-другому такие образцы называют дуплексными или двухфазными сталями. Дуплексы включают в себя примерно половину феррита и половину аустенита, они имеют характеристики обеих фаз. Для получения такого сплава в микс, помимо хрома и никеля, добавляют молибден и ванадий. Это необходимо для увеличения прочности на разрыв и облегчения процесса сварки.

Нож из двухфазного сплава.

Очень важный показатель дуплексов – уникальная прочность. Из-за невысокой цены, а также лёгкости и податливости в обработке, успешно применяется во многих отраслях.

Дисперсионно твердеющие нержавеющие стали

Эти стали называют также высокопрочными нержавеющими сталями. Дисперсионно твердеющие нержавеющие стали содержат алюминий, ниобий или тантал и получают свои свойства за счет закалки, деформационного упрочнения, упрочнения старением и мартенситного превращения. Сталь сначала нагревают и закаливают с превращением аустенита в мартенсит. Повторный нагрев вызывает выделение из мартенсита упрочняющих частиц, таких как NiAl3. Высокая прочность этих сталей достигается даже при низком содержании углерода.

К дисперсионно твердеющим сталям относятся стали 07Х16Н6, 09Х15Н8Ю, 08Х17Н5М3, 04Х25Н5М2, ХН40МДТЮ по ГОСТ 5632-72.

Популярные стали для нержавеющих ножей

Качественные ножи получаются из определённых марок стали. Содержание углерода и хрома в популярных ножевых сталях приведено в таблице:

Содержание углерода и хрома в ножевых сталях.

Выбор марки стали для нержавеющих ножей

Оптимальными признаны четыре вида из списка. Прежде всего:

- 12C27 фирмы Sandvik;

- AEB-L фирмы Uddeholm;

- DD400 фирмы Minebea;

- AUS6.

В них лучше всего сочетаются свойства, необходимые для лезвия ножа.

Aisi 304

В AISI содержится 18% Cr и 8% Ni. В таком соотношении хром и никель формируют на поверхности оксидный слой, устойчивый к воздействию химических веществ. Это основное преимущество материала, применяемого при производстве ножей. AISI – самая востребованная марка из категории нержавеек. Благодаря своей универсальности она имеет повышенный спрос и используется повсюду.

Применяемость:

- химическая и фармакологическая промышленность;

- производство хирургического оборудования, игл для инъекций;

- судостроение (изготовление крепежа для атомных судов);

- металлопрокат;

- нефтяная и горнодобывающая промышленность;

- производство оборудования, предназначенного для работы с химическим воздействием.

12Х18Н10Т

Хромоникелетитановая сталь из класса аустенитов 12Х18Н10Т нашла широкое распространение из-за способности работать в разных условиях. Высокая коррозионная стойкость в некоторых жидких средах – основное её достоинство. Она высокопластична и может применяться в условиях глубокого холода. Благодаря этому свойству сталь применяют в установках для получения жидкого кислорода.

Сталь 1.4034 (X46Cr13)

Легированный материал относится к мартенситам, высокопрочный и коррозионностойкий сплав содержит дополнительные компоненты, которые придают ещё большую уникальность свойствам. В сплаве имеется 0,46% углерода, который придаёт превосходную прочность. Хром создаёт антикоррозийные свойства и положительно влияет на износостойкость. Его количественный состав лежит в пределах 12.5–14.5%.

Ножи из X46Cr13 имеют оптимальную твёрдость 53–56 Hrc по шкале Роквелла. Положительные качества:

- хорошо держат заточку;

- не меняют цвет;

- не подвергаются окислению;

- имеют респектабельный внешний вид на протяжении всего срока эксплуатации.

Идеальный вариант для интенсивного применения.

Lohmann lo r4528

Нержавеющая сталь lohmann lo r4528 относится к мартенситным коррозионностойким сталям. Материал способен отлично удерживать остроту режущей поверхности. Его твёрдость – 58-60 HRC. В составе – 17% хрома. Такое хорошее соотношение делает инструменты устойчивыми к коррозии. Твёрдость при этом снижается незначительно. Ножи из lohmann lo r4528 имеют завидную популярность. В составе этого мартенсита также молибден (1,2%), ванадий (0,1%) и кобальт (1,5%).

Клинок ножа из нержавеющей стали Lohmann LO-R4528.

Химический состав

Химический состав нескольких распространенных марок мартенситной нержавеющей стали по стандарту EN 10088-1 (2005)

| Химический состав (основные легирующие элементы) в мас.% | ||||||||

| EN Обозначение стали | EN Число | AISI Число | ||||||

| Число | Другие | Замечания | ||||||

| X12Cr13 | 1.4006 | 410 | 0.12 | 12.5 | — | — | Базовый сорт, используемый в качестве нержавеющей конструкционной стали | |

| X20Cr13 | 1.4021 | 420 | 0.20 | 13.0 | — | — | Базовый сорт, используемый в качестве нержавеющей конструкционной стали | |

| X50CrMoV15 | 1.4116 | — | 0.50 | 14.5 | 0.65 | : 0.15 | Используется в основном для профессиональных ножей | |

| X14CrMoS17 | 1.4104 | 430F | 0.14 | 16.5 | 0.40 | : 0.25 | Сера улучшает обрабатываемость | |

| X39CrMo17-1 | 1.4122 | — | 0.40 | 16.5 | 1.10 | — | Используется в основном для профессиональных ножей | |

| X105CrMo17 | 1.4125 | 440C | 1.10 | 17.0 | 0.60 | — | Марка инструментальной стали (440С), высокая износостойкость | |

| X17CrNi16-2 | 1.4057 | 431 | 0.17 | 16.0 | — | : 2.00 | Ni заменяет некоторое количество C для повышения пластичности и вязкости | |

| X4CrNiMo16-5-1 | 1.4418 | — | ≤ 0.06 | 16.0 | 1.10 | Ni: 2,00 | Высочайшая коррозионная стойкость мартенситных материалов | |

| X5CrNiCuNb16-4 | 1.4542 | 630 (17/4 фазы) | ≤ 0.07 | 16.0 | — | Ni: 4,00 : 4.00 : От 5xC до 0,45 | Уровень твердения осадков Высокая прочность. Используется в аэрокосмической отрасли | |

Есть много запатентованных марок, не указанных в стандартах, особенно для столовых приборов.

Сатинированная полировка

Существует разделение металлов по классу шероховатости. Материалы полируют либо подвергают другим видам обработки, чтобы добиться необходимого качества поверхности. Один из передовых способов – сатинирование. Название произошло от французского слова satin, что в переводе обозначает «атлас».

Поверхность сатинируют абразивом, зернистость которого составляет 240-320. Предметы с такой обработкой выглядят очень красиво. Сатинированная нержавеющая сталь имеет своеобразный блеск, подобный атласу. Кухонные принадлежности (ножи, чайники) в дизайнерском исполнении пользуются спросом.

Физические свойства

Физические свойства некоторых распространенных мартенситных нержавеющих сталей согласно стандарту EN 10088-1 (2005).

| EN Обозначение | EN | AISI | Модуль Юнга при 20 ° C, ГПа | Средний коэффициент теплового расширения от 20 до 100 ° C 10−6K−1. | Теплопроводность при 20 ° C Вт. М.−1K−1 | Удельная теплоемкость при 20 ° C J.Kg−1.K−1 | Электрическое сопротивление 10−6 Ω |

| X12Cr13 | 1.4006 | 410 | 215 | 10.5 | 30 | 460 | 0.60 |

| X20Cr13 | 1.4021 | 420 | 215 | 10.5 | 30 | 460 | 0.65 |

| X50CrMoV15 | 1.4116 | 215 | 10.5 | 30 | 460 | 0.65 | |

| X39CrMo17-1 | 1.4122 | 215 | 10.4 | 15 | 430 | 0.80 | |

| X105CrMo17 | 1.4125 | 440C | 215 | 10.4 | 15 | 430 | 0.80 |

| X17CrNi16-2 | 1.4057 | 431 | 215 | 10.0 | 25 | 460 | 0.70 |

| X3CrNiMo13-4 | 1.4313 | 200 | 10.5 | 25 | 430 | 0.60 | |

| X4CrNiMo16-5-1 | 1.4418 | 195 | 10.3 | 30 | 430 | 0.80 | |

| X5CrNiCuNb16-4 | 1.4542 | 630 | 200 | 10.9 | 30 | 500 | 0.71 |

Основные конкуренты нержавейки

Нержавейка уже больше века применяется для изготовления ножей и режущих инструментов. В настоящее время конкуренцию составляют три других группы:

- чёрные металлы;

- керамика;

- высокоуглеродистые материалы.

Ножи первой группы подвержены коррозии, они недолговечны даже с учётом внешнего покрытия. Керамика имеет два критических недостатка: её сложно обслуживать, и невозможно такими инструментами рубить плотные, твёрдые материалы. Нержавейка лишена этих недостатков.

Керамические ножи.

Приспособление для резки из высокоуглеродистых материалов являются достойными конкурентами. Но ключевым моментом в производстве представителей этой группы является добавление некоторых компонентов.

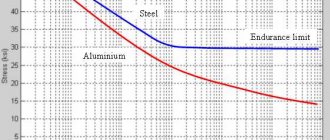

Углеродистая и нержавеющая сталь – сравнение

Любая сталь содержит какое-то количество углерода, а также подвержена окислению и покрытию ржавчиной, в том числе и нержавейка. Углеродистые материалы подвержены коррозии в большей степени, для нержавеющего сплава это качество тоже присутствует, однако, произойдёт это при очень суровых условиях.

Способность впитывать запахи

Свежезаточенная чистая углеродистая сталь имеет приятный запах, но такое качество, как быстрое впитывание посторонних ароматов, является существенным минусом. Ножи из «углеродки» подойдут для обработки деревянных изделий, но вот на кухне им не место: избавиться от запаха лука и рыбы очень сложно. С нержавейкой таких проблем не бывает.

Заточка

При одинаковых пропорциях углерода в составе сплава, режущие кромки ножей из нержавеющей стали точить сложнее из-за увеличенной износостойкости. Для заточки требуются определённые инструменты. В этих целях используется мелкозернистый водный камень или керамический стержень. Ножи из обычной углеродистой стали правят поварским мусатом.

Заточка ножа из нержавейки.

На практике доказано, что они становится острее нержавеющих аналогов, но при этом теряется долговечность и износостойкость.

Простота в уходе

За инструментами, изготовленными из любой марки, нужен регулярный уход. Основные правила содержания ножей: чистка, правка, заточка и соответствующее хранение. При равных условиях чувствительнее окажется углеродистая сталь. На ней в первую очередь появится ржавчина.

Режущие свойства

В этом вопросе лидерами являются высокоуглеродистые материалы. Они имеют податливую структуру, режущую кромку можно сделать гораздо тоньше, согласно физическим законам, именно она придаёт «резучесть» и остроту.