Стальные изделия, используемые для создания строительных конструкций, в процессе эксплуатации испытывают значительные напряжения на растяжение, сжатие, резкие механические воздействия. Прилагаемые усилия могут быть как статическими, так и динамическими. Для обеспечения прочности и долговечности конструкции необходимо использовать металлоизделия с механическими характеристиками, соответствующими запланированным эксплуатационным нагрузкам. Испытания на растяжение – один из наиболее распространенных методов определения марки стали или решения спорных вопросов при расследовании причин возникновения нештатных ситуаций и аварий.

Характеристики, определяемые при статических испытаниях на растяжение

Исследования осуществляются в испытательных машинах с ручным или гидравлическим приводом. Второй вариант обеспечивает возможность создания гораздо большей мощности. По результатам исследований составляют диаграмму растяжения.

При механических статических испытаниях на растяжение, проводимых в соответствии с ГОСТом 1497-84, определяют комплекс свойств стали.

Характеристики прочности

- Предел пропорциональности – Ϭп. Характеризует напряжение, выше которого прекращает свое действие закон Гука. После наклепа металла, который, например, осуществляется при холодном деформировании, Ϭп возрастает в 1,5-1,8 раза.

Определение! В законе Гука утверждается, что деформация, образующаяся в упругом теле, прямо пропорциональна прилагаемому усилию.

- Предел текучести – Ϭт. Это нагрузка, при которой деформация повышается при постоянном напряжении. Присутствующая явно горизонтальная площадка на диаграмме может отсутствовать. В этой ситуации устанавливают условный Ϭт, при котором остаточные деформации примерно равны 0,2%.

- Предел прочности (временное сопротивление разрыву) – Ϭв. Это максимальное усилие, при котором образец не разрушается. Его превышение приведет к разрыву стержня.

- Напряжение разрыва – Ϭр. При испытаниях на прочность определяют два вида напряжения разрыва – условное и истинное.

Характеристики упругости

- Предел упругости – Ϭу. Соответствует нагрузке, при которой остаточное удлинение равно 0,05%. Значения Ϭу и Ϭп на диаграмме находятся рядом, поэтому Ϭу устанавливается при очень тонких исследованиях.

Характеристики пластичности

- Относительное остаточное удлинение. Определяется по формуле Δ=(L1-L0)*100% / L0, в которой L0 – исходная длина образца, L1 – расчетная после окончания исследований.

- Относительное остаточное сужение. Ψ=(А0-Аш)*100% / А0, А0 – площадь сечения стержня до испытаний, Аш – площадь сечения шейки.

Методики испытаний механических свойств

Механические свойства характеризуют способность материала сопротивляться деформации и разрушению под действием приложенных нагрузок.

По характеру изменения во времени действующей нагрузки механические испытания могут быть статическими (на растяжение, сжатие, изгиб, кручение), динамическими (на ударный изгиб) и циклическими (на усталость).

По воздействию температуры на процесс их делят на испытания при комнатной температуре, низкотемпературные и высокотемпературные (на длительную прочность, ползучесть).

Статические испытания проводятся при воздействии на образец с определенной скоростью постоянно действующей нагрузки. Скорость деформации составляет от 10-4 до 10-1 с-1. Статические испытания на растяжение относятся к наиболее распространенным. Свойства, определяемые при этих испытаниях, приведены в многочисленных стандартах по техническим условиям на материалы. К статическим относятся испытания на растяжение, сжатие, изгиб, кручение.

Динамические испытания характеризуются приложением к образцу ударной нагрузки и значительной скоростью деформации. Длительность испытания не превышает сотен долей секунды. Скорость деформации составляет около 102 с-1. Динамические испытания чаще всего проводят по схеме ударного изгиба образцов с надрезом.

Циклические испытания характеризуются многократными изменениями нагрузки по величине и по направлению. Примером испытаний являются испытания на усталость, они длительны и по их результату определяют число циклов до разрушения при разных значениях напряжения. В конечном итоге находят предельные напряжения, который образец выдерживает без разрушения в течение определенного числа циклов нагружения.

Испытания на твердость.

Простейшим механическим свойством является твердость. Методы определения твердости в зависимости от скорости приложения нагрузки делятся на статические и динамические, а по способу ее приложения — на методы вдавливания и царапания. Методы определения твердости по Бринеллю, Роквеллу, Виккерсу относятся к статическим методам испытания.

Твердость — это способность материала сопротивляться вдавливанию в него более твердого тела (индентора) под действием внешних сил.

При испытании на твердость в поверхность материалов вдавливают пирамиду, конус или шарик (индентор), в связи с чем различают методы испытаний, соответственно, по Виккерсу, Роквеллу и Бринеллю. Кроме того, существуют менее распространенные методы испытания твердости: метод упругого отскока (по Шору), метод сравнительной твердости (Польди) и некоторые другие.

При испытании материалов на твердость не изготавливают стандартных специальных образцов, однако к размерам и поверхности образцов и изделий предъявляются определенные требования.

Твердость по Виккерсу (ГОСТ 2999-75) устанавливают путем вдавливания в металл индентора — алмазной пирамиды с углом при вершине 136° под действием постоянной нагрузки Р: 1; 2; 2,5; 3; 5; 10; 20; 30; 50 или 100 кгс и выдержки под нагрузкой в течение 10-15 с. Для определения твердости черных металлов и сплавов используют нагрузки от 5 до 100 кгс, медных сплавов — от 2,5 до 50 кгс, алюминиевых сплавов — от 1 до 100 кгс. После снятия нагрузки с помощью микроскопа прибора находят длину диагонали отпечатка, а твердость HVрассчитывают по формуле

HV = 1,854*P/d2

где Р — нагрузка, кгс; d- диагональ отпечатка, мм.

Имеется таблица зависимости твердости от величины нагрузки и длины диагонали. Поэтому на практике вычислений не производят, а пользуются готовой расчетной таблицей. Твердость по Виккерсу HVизмеряется в кгс/мм2, Н/мм2 или МПа. Значение твердости по Виккерсу может изменяться от HV2060 до HV5 при нагрузке 1 кгс.

По методу Бриннелля вдавливают в образец или изделие стальной закаленный шарик диаметром 10, 5 или 2,5 мм под действием нагрузок 3000, 1000, 750, 500, 250, 62,5 кгс и др. (ГОСТ 9012-59, рис. 1.). Полученный круглый отпечаток на образце измеряют под лупой и по таблицам находят величину твердости по Бринеллю, значение которой не превышает 450 НВ. Твердость по Бринеллю почти совпадает со значениями твердости по Виккерсу.

Твердость НВ — это также величина напряжений сопротивления вдавливанию:

HB=P/Fot=P/πDt=2P/πD(D-√(D2-d2))

где P- нагрузка, кгс;

Fot- площадь отпечатка, мм2;

t- глубина сегмента отпечатка;

D- диаметр шарика, мм;

d- диаметр отпечатка, мм.

Твердость по Бринеллю НВ (по умолчанию) имеет размерность кгс/мм2, например, твердость алюминиевого сплава равна 70 НВ. При нагрузке, определяемой в ньютонах, твердость по Бринеллю измеряется в МПа. Например, твердость отожженной стали равна 207 НВ при нагрузке 3000 кгс, диаметре шарика 10 мм, диаметре отпечатка 4,2 мм или, учитывая коэффициент перевода: 1 Н = 9,8 кгс,

НВ = 2 028 МПа.

Рис. 1. Схема определения твердости по Бринеллю

По методу Роквелла (ГОСТ 9013-59) вдавливают алмазный конус с углом при вершине 120° (шкалы А и С) или стальной шарик диаметром 1,5875 мм (шкала В).

При этом определяют твердость, соответственно, HRA, HRC и HRB. В настоящее время измерение твердости по методу Роквелла является наиболее распространенным методом, потому что при использовании твердомеров Роквелла не требуется измерять отпечаток, число твердости считывается со шкалы прибора сразу после снятия основной нагрузки.

Метод заключается во вдавливании в испытуемый образец индентора под действием двух последовательно прикладываемых нагрузок — предварительной Р0 и основной Р1 которая добавляется к предварительной, так что общая нагрузка Р = Р0 + Р1 После выдержки в течение нескольких секунд основную нагрузку снимают и измеряют остаточную глубину проникновения индентора, который при этом продолжает находиться под действием предварительной нагрузки. Перемещение основной стрелки индикатора на одно деление шкалы соответствует перемещению индентора на 0,002 мм, которое принимается за единицу твердости.

На рис. 2 представлена схема измерения твердости по методу Роквелла алмазным или твердосплавным конусом. При испытаниях измеряют глубину восстановленного отпечатка. Шкалы А и С между собой совпадают, поскольку испытания проводят одним и тем же индентором — алмазным конусом, но при разных нагрузках: 60 и 150 кгс соответственно. Твердость в этом случае определяется как

HRC= t/0,002=100-(H-h)/0,002

По шкале В (нагрузка 100 кгс, шарик)

HRB = 130-(H-h)/0,002

Рис. 2. Схема определения твердости по Роквеллу (индентор — конус)

На практике значения твердости по Роквеллу не рассчитываются по формулам, а считываются с соответствующей (черной или красной) шкалы прибора. Шкалы HRC и HRA используются для высокой твердости, HRB -для низкой. Число твердости по Роквеллу измеряют в условных единицах, оно является мерой глубины вдавливания индентора под определенной нагрузкой.

Испытание на растяжение материалов проводят в соответствии с ГОСТ 1497-84 «Методы испытаний на растяжение». Стандарт устанавливает методы статических испытаний на растяжение черных и цветных металлов для определения при температуре 20 °С пределов пропорциональности, упругости, текучести, временного сопротивления разрыву, относительного удлинения и относительного сужения, модуля упругости.

Для испытаний применяют плоские и цилиндрические образцы, вырезанные из детали или специально изготовленные. Размеры образцов регламентированы указанным стандартом, они подчиняются геометрическому подобию и могут быть короткими и длинными. Для цилиндрического образца берется соотношение начальной рабочей длины l0 и исходного диаметра d0 : l0= 5d0- короткий образец, l0= 10d0 — длинный образец. Для плоского образцаберется соотношение рабочей длины l0 и площади поперечного сечения F0:

l0= 5,65√F0 — короткий образец, l0= 11,3√F0 — длинный образец. Цилиндрические образцы изготавливаются диаметром 3 мм и более. Образцы состоят из рабочей части длиной l0 и головок, форма и размер которых соответствуют захватам машины (рис. 3).

Рис. 3. Цилиндрические и плоские образцы до (а) и после (б) испытания на растяжение

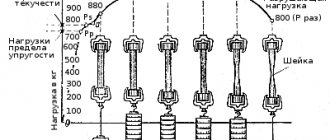

Растяжение образца проводят на специальных машинах, позволяющих фиксировать величину прилагаемой нагрузки и изменение длины образца при растяжении. Эти же машины дают возможность записывать изменение длины образца при увеличении нагрузки (рис. 4), т.е. первичную диаграмму испытания на растяжение в координатах: нагрузка Р, Н, кН; и абсолютное удлинение образца А, мм.

Рис. 4. Первичная диаграмма растяжения

Измеряя величину нагрузки в характерных точках диаграммы испытаний на растяжение (рис.4), определяют следующие параметры механических свойств материалов:

σ пц- предел пропорциональности, точка р;

σ 0,05 — предел упругости, точка е;

σ т — предел текучести физический, точка s;

σ 0,2- предел текучести условный;

σ в — временное сопротивление разрыву, или предел прочности, точка b.

Значения 0,05 и 0,2 в записи предела упругости и текучести соответствуют величине остаточной деформации ∆l в процентах от l0 при растяжении образца. Напряжения при испытании на растяжение вычисляют путем деления нагрузки Р, соответствующей характерной точке на диаграмме, на площадь первоначального поперечного сечения F0 рабочей части испытуемого образца:

σпц=Pпц / F0 ; σ0,05=P 0,05 / F0 ; σт=Pт / F0 , или σв=P max / F0 ;

Площадь поперечного сечение F0определяется по следующим формулам:

для цилиндрического образца

F0 = πd02/ 4

для плоского образца

F0 = a0*b0

где а0 — первоначальная толщина; b0 — первоначальная ширина образца.

В точке k устанавливают напряжение сопротивления разрушению материала.

Предел пропорциональности и предел упругости определяют с помощью тензометра (прибор для определения величины деформации). Предел текучести физический и условный рассчитывают, находя нагрузку по диаграмме растяжения. Если на диаграмме нет площадки текучести, то для вычисления условного предела текучести необходимо провести графические построения на диаграмме (рис. 1.5). Вначале находят величину остаточной деформации, равную 0,2 % от l0, далее отмечают отрезок на оси деформации, равный 0,2 % от l0, и проводят линию, параллельную пропорциональному участку диаграммы растяжения, до пересечения с кривой растяжения.

Рис. 5. Определение предела текучести

Нагрузка P0,2 соответствует точке их пересечения. Физический и условный предел текучести характеризуют способность материала к началу пластической деформации, т.е. сопротивление малой пластической деформации.

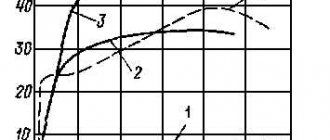

Предел прочности можно подсчитать, используя показания силоизмерителя, по максимальной нагрузке Рmax при разрыве либо найти Рmax (Рв) по первичной диаграмме растяжения. Характер деформации при растяжении вязких и хрупких материалов существенно различается.

Хрупкие материалы после достижения максимальной нагрузки быстро разрушаются без значительной пластической деформации, поэтому σв для

хрупких материалов является характеристикой сопротивления разрушению, а для пластичных — характеристикой сопротивления деформации.

Напряжение разрушения определяют как истинное. При этом нагрузку разрушения делят на конечную площадь поперечного сечения образца после разрушения FK:

Sк=Pк/Fк

Все рассчитанные таким образом величины являются характеристиками прочности материала.

Пластичность, т.е. способность деформироваться без разрушения, характеризуется изменениями размеров образца. При испытании на разрыв определяют следующие характеристики пластичности:

относительное удлинение

δ=(lk-l0)/ l0*100%

относительное сужение

Ψ=(F0к-F)/ F0*100%

где lк, Fк — соответственно, длина рабочей части и площадь поперечного сечения образца после разрыва.

Рассчитанные характеристики механических свойств после испытания на растяжение заносятся в протокол.

Испытания на ударный изгиб.

Ударная вязкость характеризует удельную работу, затрачиваемую на разрушение при ударе образца с надрезом. Ударная вязкость испытывается на маятниковом копре с постоянным запасом работы маятника по ГОСТ 9454-78 «Металлы. Метод испытания на ударный изгиб при пониженной, комнатной и повышенной температурах». Стандарт распространяется на черные и цветные металлы и сплавы и устанавливает метод испытания при температурах от -100 до +1000 °С. Метод основан на разрушении ударом маятникового копра образца с концентратором напряжений. В результате испытания определяют полную работу, затраченную при ударе К, или ударную вязкость КС.

Используют образцы прямоугольной формы с концентратором типа U, V, Т (усталостная трещина). Наиболее распространенными образцами являются образцы размерами 55x10x10 мм с U-концентратом 2×2 мм (рис. 6).

Рис. 6. Стандартный образец с U-образным надрезом для испытаний на ударный изгиб

На разрушение ударом образца затрачивается только часть энергии маятника, в связи с чем маятник после разрушения образца продолжает двигаться, отклоняясь на определенный угол. Чем больше величина работы, затрачиваемой на разрушение образца, тем на меньший угол он отклоняется от вертикали после разрушения. По величине этого угла и определяют работу удара К или работу, затраченную на разрушение образца. Работу разрушения К относят к площади поперечного сечения образца Soв месте излома и тем самым находят КС — ударную вязкость:

KC = K/S0,

где Kизмеряется в Дж (кгс*м), S0— в м2 (см2).

В зависимости от вида концентратора ударная вязкость обозначается

KCU, KCV, КСТ и имеет размерность МДж/м2 (МДж/см2) или кгс*м/см2.

Нормативные образцы для проведения статических испытаний на растяжение

Для осуществления испытаний изготавливают образцы круглого или прямоугольного сечения. Нормативы регламентируют как размеры образцов, так и способы механической обработки. Основные условия – однородность размеров по длине, соосность, хорошо обработанная поверхность, на которой должны отсутствовать царапины, порезы. Шероховатость нормируемая.

Длина образцов круглого поперечного сечения:

- коротких – 4-5 диаметров;

- нормальных – 10 диаметров.

Чаще всего изготавливают образцы диаметрами 6, 10, 20 мм. Перед началом испытательных работ образцы измеряют в двух взаимно перпендикулярных направлениях в трех местах. Точность измерений – 0,5 мм. Ширину и толщину плоских образцов измеряют по краям и в центре обмеряемой плоскости. Площадь сечения определяется с точностью 0,5%. Точность измерения длины образца – 0,1 мм.

Динамические испытания стальных образцов

Основной вид такого исследования – испытания на изгиб, производимые по ГОСТу 9454-78. При таком виде анализа стальных образцов закон подобия неактуален, поэтому используют образцы с размерами и формой надреза, строго соответствующими нормативам. Основной образец имеет квадратное сечение площадью 10х10 мм и следующие виды надрезов:

- U-образный (образцы Шарпи) – располагается в середине стержня. Такие образцы применяются для установления норм для стержней, на которые будет наноситься V-образный надрез.

- V-образный (образцы Менаже). Основной тип стальных стержней, применяемый для исследований материалов, которые будут использоваться в конструкциях ответственного назначения.

- С Т-образным концентратором. Размеры стержней имеют несколько вариантов. Такие образцы применяют при исследованиях сплавов, предназначенных для эксплуатации в конструкциях, в которых важным является сопротивление росту трещин.

В результате динамических испытаний на изгиб рассчитывают величину ударной вязкости – характеристики, которая зависит от сочетания прочностных и пластических свойств стали. Чем она выше, тем надежней материал работает при динамических нагрузках.

Все стали, изделия из которых предназначаются для эксплуатации при динамических нагрузках, подвергаются испытаниям на ударный изгиб. В зависимости от запланированных рабочих условий, ударную вязкость определяют при нормальных, пониженных или повышенных температурах.

Твердомеры Роквелла: методика и оборудование

Метод определения твёрдости металлов по Роквеллу состоит во вдавливании алмазного конуса или стального закалённого шарика в предварительно зашлифованную поверхность образца. В отличие от предыдущего способа твёрдость по Роквеллу заключается в определении глубины вдавливания. Метод Роквелла считается более оперативным, а в таких твердомерах автоматизируется как процесс испытания, так и последующая обработка его результатов.

Суть метода Роквелла заключается в том, что предварительно выбирается некоторая реперная точка, и полученная для этой координаты глубина внедрения индентора вычитается из произвольно выбранной наибольшей глубины вдавливания.

Существует 11 шкал определения твердости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), основанных на комбинации «индентор (наконечник) — нагрузка». Наиболее широко используются два типа инденторов: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закаленной стали либо конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 60, 100 и 150 кгс. Величина твёрдости определяется как относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки.

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая шкалу, по которой проводились испытания (HRA, HRB, HRC).

Таблица определения твердости по Бринеллю

| Диаметр отпечатка d10или 2d5, или 4d2,5 | Число твердости по Бринеллю при нагрузке Р (кгс), равной | Диаметр отпечатка d10или 2d5, или 4d2,5 | Число твердости по Бринеллю при нагрузке Р (кгс), равной | ||||

| 30 D2 | 10 D2 | 2,5 D2 | 30 D2 | 10 D2 | 2,5 D2 | ||

| 2,00 | 955 | 4,00 | 229 | 76,3 | 19,1 | ||

| 2,05 | 910 | 4,05 | 223 | 74,3 | 18,6 | ||

| 2,10 | 868 | 4,10 | 217 | 72,4 | 18,1 | ||

| 2,15 | 4,20 | 207 | 68,8 | 17,2 | |||

| 2,20 | 764 | 4,25 | 201 | 67,1 | 16,8 | ||

| 2,25 | 735 | 4,30 | 197 | 65,5 | 16,4 | ||

| 2,30 | 707 | 4,35 | 192 | 63,8 | 16,0 | ||

| 2,35 | 682 | 4,40 | 187 | 62,4 | 15,6 | ||

| 2,40 | 659 | 4,45 | 183 | 60,9 | 15,2 | ||

| 2,45 | 616 | 4,50 | 179 | 59,5 | 14,9 | ||

| 2,50 | 597 | 4,55 | 174 | 58,1 | 14,5 | ||

| 2,55 | 579 | 4,60 | 170 | 56,8 | 14,2 | ||

| 2,60 | 562 | 4,65 | 167 | 55,5 | 13,9 | ||

| 2,65 | 531 | 4,70 | 163 | 54,3 | 13,6 | ||

| 2,70 | 516 | 4,75 | 159 | 53,0 | 13,3 | ||

| 2,75 | 489 | 4,80 | 156 | 51,9 | 13,0 | ||

| 2,80 | 477 | 4,85 | 152 | 50,7 | 12,7 | ||

| 2,85 | 455 | 4,90 | 149 | 49,6 | 12,4 | ||

| 2,90 | 444 | 4,95 | 146 | 48,6 | 12,2 | ||

| 2,95 | 429 | 5,00 | 143 | 47,5 | 11,9 | ||

| 3,00 | 415 | 34,6 | 5,05 | 140 | 46,5 | 11,6 | |

| 3,05 | 401 | 33,4 | 5,10 | 137 | 45,5 | 11,4 | |

| 3,10 | 388 | 129 | 32,3 | 5,15 | 134 | 44,6 | 11,2 |

| 3,15 | 375 | 125 | 31,3 | 5,20 | 131 | 43,7 | 10,9 |

| 3,20 | 363 | 121 | 30,3 | 5,25 | 128 | 42,8 | 10,7 |

| 3,25 | 352 | 117 | 29,3 | 5,30 | 126 | 41,9 | 10,5 |

| 3,30 | 341 | 114 | 28,4 | 5,35 | 123 | 41,0 | 10,3 |

| 3,35 | 331 | 110 | 27,6 | 5,40 | 121 | 40,2 | 10,1 |

| 3,40 | 321 | 107 | 26,7 | 5,45 | 118 | 39,4 | 9,86 |

| 3,45 | 311 | 104 | 25,9 | 5,50 | 116 | 38,6 | 9,66 |

| 3,50 | 302 | 101 | 25,2 | 5,55 | 114 | 37,9 | 9,46 |

| 3,55 | 293 | 97,7 | 24,5 | 5,60 | 111 | 37,1 | 9,27 |

| 3,60 | 285 | 95,0 | 23,7 | 5,65 | 109 | 36,4 | 9,10 |

| 3,65 | 277 | 92,3 | 23,1 | 5,70 | 107 | 35,7 | 8,93 |

| 3,70 | 269 | 89,7 | 22,4 | 5,75 | 105 | 35,0 | 8,76 |

| 3,75 | 262 | 87,2 | 21,8 | 5,80 | 103 | 34,3 | 8,59 |

| 3,80 | 255 | 84,9 | 21,2 | 5,85 | 101 | 33,7 | 8,43 |

| 3,85 | 248 | 82,6 | 20,7 | 5,90 | 99,2 | 33,1 | 8,26 |

| 3,90 | 241 | 80,4 | 20,1 | 5,95 | 97,3 | 32,4 | 8,11 |

| 3,95 | 235 | 78,3 | 19,6 | 6,00 | 95,5 | 31,8 | 7,96 |

Выбор метода в зависимости от условий испытания

| Вариант метода | А | В | С | F | N | T |

| Форма индентора | Конус | Шарик | Конус | Шарик | Конус | Шарик |

| Материал индентора | Алмаз | Сталь | Алмаз | Сталь | Алмаз | Сталь |

| Условное обозначение твёрдости | HRA | HRB | HRC | HRF | HRN | HRT |

| Диапазон замера твёрдости | 60…80 | 35…100 | 30…70 | 60…100 | 17…92 | 5…94 |

| Металлы | Стали весьма высокой твёрдости | Стали средней твёрдости, цветные сплавы | Стали повышенной твёрдости | Тонколистовые металлы | Для испытания тонких или малогабаритных изделий | |

Стационарные твердомеры для металлов по методу Роквелла (типа ТК) делятся на приборы с электрическим и механическим приводом. Ручной твердомер ТК включает в себя:

- Подвижный измерительный стол, на который устанавливается деталь

- Рычажный привод нагружения

- Измерительную систему (цифровая или аналоговая индикация результата)

- Рабочая измерительная головка (с регулируемыми установками)

- Масляный амортизатор

- Станина

Принцип действия твердомера Роквелла: Образец (шлифованной поверхностью вверх) размещают на измерительном столе, после чего перемещают его вверх, до начала вдавливания индентора в поверхность, что отслеживается по шкале твердомера . Это предварительное нагружение, признаком окончания которого является вертикальное расположение большой стрелки. Это означает, что индентор внедрился в поверхность на глубину, при которой упругая деформация металла уже перешла в пластическую. Затем освобождают рукоятку, которая амортизатором возвращается до упора, и нагружают испытуемое изделие основным усилием. В конечном положении нагрузка на деталь должна быть не менее 5…10 с., когда на индикаторе появится искомое значение твёрдости по Роквеллу.

Наиболее часто используемые шкалы Роквелла

| Шкала | Сокращённое обозначение | Испытательная нагрузка | Тип индентора | Область применения | N | s |

| A | HRA | 60 кгс | 120° алмазный сфероконический* | Карбид вольфрама | 100 | 0,002 мм |

| B | HRB | 100 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | Алюминиевые сплавы, бронза, мягкие стали | 130 | 0,002 мм |

| C | HRC | 150 кгс | 120° алмазный, сфероконический | Твёрдые стали с HRB > 100 | 100 | 0,002 мм |

| D | HRD | 100 кгс | 120° алмазный, сфероконический | 100 | 0,002 мм | |

| E | HRE | 100 кгс | Диаметр 1⁄8 дюйма (3,175 мм) стальной, сферический | 130 | 0,002 мм | |

| F | HRF | 60 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | 130 | 0,002 мм | |

| G | HRG | 150 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | 130 | 0,002 мм | |

| *Радиус сферического скругления вершины конуса 0,2 мм | ||||||

Факторы, влияющие на точность измерения

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков)

- Параллакса при считывании результатов с циферблата стрелочных приборов

- Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировку поверхности)

К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса.

Если вы хотите приобрести твердомер Бринелля, рекомендуем модель ТР 5008А или модель LC-200R