Плоскошлифовальный станок служит для обработки поверхности металлических изделий. Основным предназначением считается чистовая и финишная обработка плоских поверхностей изделий при помощи алмазных или абразивных кругов. Заготовки изделий можно закрепить на магнитной плите или зеркале стола. Способ подачи, продольный или круговой, будет зависеть от формы стола.

Плоскую поверхность металла можно с высокой точностью отшлифовать при помощи такого устройства. Степень шероховатости соответствует ГОСТу и составляет от 0,63 до 0,16 микрометров после обработки. После обработки на таком оборудовании чистота поверхности будет соответствовать 9-10 классу. Для точности работы и получения качественных изделий лучше приобрести станок, сделанный на предприятии, чем собирать своими руками из подручных материалов. На собранном самостоятельно устройстве может уходить больше времени на обработку деталей, и он будет иметь большую погрешность.

Общие сведения

Для обработки фасонных поверхностей требуется установка дополнительного оборудования. Современные плоскошлифовальные станки способны обрабатывать даже элементы конусообразной формы. Все устройства общего назначения можно разделить на категории:

- Неавтоматизированные устройства.

- Полуавтоматические устройства с поддержкой активной регулировки работы настольного аппарата.

Современная промышленность позволяет приобрести различные варианты аппаратов, что позволит обработать детали различной формы. Для обработки периферией круга потребуется станок с суппортом, горизонтальным шпинделем и столом прямоугольной формы.

Такой аппарат идеален для шлифования границ торцевых поверхностей, обозначенных кожухом устройства. Обычно такие устройства приобретают для инструментальных цехов.

Горизонтальный и вертикальный шпиндель могут иметь универсальные станки со столом прямоугольной формы. Они характеризуются не самой высокой точностью шлифовки, зато отличаются высокой производительностью в силу установленных мощных электродвигателей, больших шлифовальных кругов и конструкции повышенной жесткости. Именно в этом и состоит главное отличие от станков с крестовым суппортом.

высокое качество работ

Все большее количество производственных компаний и частных лиц для обработки металлических изделий отдают предпочтение , так как услуги по обработке металла оказываются на высоком качественном уровне. Среди основных положительных факторов сотрудничества можно отметить:

- Семилетний опыт качественной профессиональной работы;

- Предложение разнообразного спектра услуг, которые связаны с профессиональной металлообработкой, то есть на одном предприятии выполняют все необходимые технологические операции от круглошлифования металлических изделий до сборки конструкций из труб;

- В процессе оказания услуг используется исключительно высокотехнологическое современное оборудование, что обеспечивает высокие параметры точности;

- В присутствует мостовой кран с грузоподъемностью, превышающую 10 тонн. Это дает возможность производить достаточно быструю загрузку крупных металлических деталей и конструкций. Также это отличная возможность сэкономить время большого количества клиентов;

- Идеальное качество производимых работ подтверждено большим количеством положительных отзывов.

Техники шлифования

При работе на плоскошлифовальном устройстве можно выделить следующие техники:

- Многопроходная обработка. При этой технике требуется фиксация элемента на поверхности. Скорость его перемещения в процессе обработки достигает 45 метров в минуту. Метод обработки сводится к многократному передвижению изделия под кругом до полного снятия припуска. При этом последние ходы станок осуществляет без подачи или с небольшой вертикальной подачей.

- Однопроходная обработка. Используется для станков с круглыми столами. При этом способе станок проходит за один раз вертикально во всю глубину. В результате этого весь припуск с детали снимается за один оборот. Устройства с тремя головками позволят удалить большой припуск при максимальной точности шлифовки. Такие устройства применяются в основном при массовом производстве.

- Двусторонняя обработка. Эта технология предполагает шлифовку двух торцов детали одновременно. При этом способе для полного снятия припуска потребуется не один проход изделия. Суть метода заключается в прямолинейной или круговой подаче детали. За счет вращения инструмента осуществляется резка металла. Периферией круга следует обрабатывать изделия со средней жесткостью. При торцевом методе обработки производительность будет выше, чем при методе периферии.

Полировка алюминия

Полировка алюминия – не самая частая задача. Часто алюминий красят или не обрабатывают вовсе, потому что он используется в технических изделиях.

Но те, кто сталкивался с его полировкой знают, что это довольно капризный материал, который сложно полировать.

Как и в полировке любого другого материала, самое сложное – это полировка плоскостей – здесь видно все дефекты и недостатки обработки (круглая поверхность прощает многие огрехи).

Мы решили подробно описать технологию, которая позволит Вам отполировать большие плоскости из алюминия.

Первичный вид заготовки.

Перед нами уже обработанный профиль из алюминия, шириной 100 мм. Когда-то на нем были сварочные швы, и они были удалены с помощью круга Cibo RAF.

Теперь поверхность нужно выровнять (сделать совершенно плоской) и привести к одинаковой шероховатости, удалить все крупные дефекты и царапины.

Шлифовка крупных дефектов, выравнивание плоскости.

На первом шаге мы должны снять большой объем металла, для этого нам нужна производительная угловая шлифовальная машина.

Для выравнивания плоскости удобно использовать мягкую опорную тарелку арт. 50099 (она отлично “держит” плоскость) и самые экономичные круги на липучке с оксидом алюминия от компании Deerfos Р120.

Теперь наша поверхность ровная и имеет одинаковую шероховатость.

Далее мы должны уменьшить риски на поверхности профиля, чтобы нам было легче дальше обрабатывать деталь.

Для этого мы используем тот же инструмент и круги на липучке Deerfos P220.

Понижение шероховатости поверхности кругами на липучке Р220.

Теперь мы можем переходить к более деликатной обработке поверхности с помощью орбитальной шлифовальной машины.

Понижение шероховатости с помощью ОШМ

Обработка плоских поверхностей с помощью ОШМ имеет неоспоримые преимущества перед традиционной шлифовкой с помощью УШМ:

- Соблюдение геометрии поверхности, без искажений плоскости.

- Абсолютная равномерность обработки.

- Легкий контроль за обработкой, благодаря умеренной агрессивности.

Понижение шероховатости поверхности с помощью ОШМ Bosch и кругов Р220.

Так как такой способ обработки менее агрессивен, то мы начнем с той же зернистости, на которой закончили предыдущий этап – Р220.

Затем мы будем понижать шероховатость поверхности с помощью ОШМ и используя круги на липучке Deerfos:

Такое чередование шагов позволит нам довольно быстро и легко сделать поверхностью абсолютно равномерной и хорошо подготовить ее к полировке.

Вы можете использовать меньшее количество шагов, но тогда вы будете тратить больше времени на каждый их них и будет труднее контролировать качество шлифовки.

Изделие после шлифовки кругами Р800.

Теперь наше изделие подготовлено к последнему, самому ответственному этапу.

Полировка.

Чтобы получить максимально качественную поверхность, мы будем проводить полировку в два этапа: предварительная и финишная.

Предварительная полировка алюминия.

Такое сочетание войлока и пасты позволяет удалить все риски от предварительной шлифовки поверхности и подготовить ее к финишному полированию.

Финишная полировка будет выполняться тем же инструментом и самыми мягкими полировальными фланелевыми кругами, собранными на специальном переходнике (или используйте готовый набор).

Одна из лучших паст для финишного полирования любых металлов – Полировальная паста 3M Marine 09019.

Финишная полировка алюминия фланелевыми кругами (2500 об/мин)

Сочетание фланелевых кругов с финишной пастой удаляет с поверхности мельчайшие дефекты от предварительной полировки, делает ее равномерной и придает максимальный глянец.

Вот что у нас получается в итоге.

Подробное видео полировки алюминия:

Методы шлифовки периферией круга

Существующие методы шлифовки:

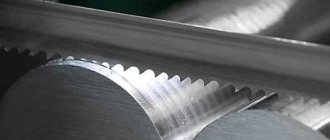

- Глубинный метод. Этот метод позволяет снимать значительный припуск с деталей с каждым ходом. В этом случае отмечается минимальная скорость продольной подачи. При этом методе наблюдается быстрое стирание круга вследствие приходящейся тяжести удаления на абразивы, расположенные у торца.

- Метод с врезной непрерывной подачей. Применяется этот метод для обработки изделий, у которых высота больше ширины, а обрабатываемая поверхность имеет борты. Этот метод характеризуется невысокой точностью работы и отсутствием поперечной подачи. Мастеру приходится постоянно поправлять станок в силу неравномерного изнашивания инструмента.

- Метод с поперечной прерывистой подачей. Данный метод позволяет производить качественную обработку деталей. Применяется этот метод для плоскошлифовальных станков с горизонтальным шпинделем и круглым столом. Такая техника характеризуется высокой точностью. Шлифовальный инструмент по высоте должен быть выше по сравнению с показателем поперечной подачи.

Использование электрополировки

Полировка алюминия может осуществляться и другим способом. При этом удается получить сверкающую и гладкую поверхность, а очистка характеризуется высоким качеством. Электролиты для таких работ в большинстве случаев обладают серной и ортофосфорной кислотой, остальные составляющие будут зависеть от материала.

Электролиты позволяют добиться блеска после завершения работ. Для процесса температура должна быть более низкой, чем в вышеописанном случае, температурный предел будет равен от 60 до 90 °С.

Полировку нужно осуществлять в течение 5 минут, тогда как плотность тока может быть равна 10-50 А/дм². Процесс проведения полировки предполагает применение катодов из свинца, однако существуют и другие сплавы, которые предусматривают использование нержавейки. Полировка требует использования дюралевых подвесок, а также электролитных ванн с полиэтиленовой, свинцовой или обработкой фторопластом. Нужно подготовить щелочные электролиты, они обойдутся дешевле.

На параметры процесса будет влиять состав электролита, температурный предел может изменяться от 40 до 95 °С, что касается выдержки, то она длится от 3 до 6 минут, тогда как плотность тока на аноде составляет предел от 3-20 А/дм². Выбирая катоды, следует предпочесть никелированные.

Конструктивные особенности оборудования

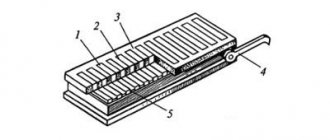

Станок представляет собой устройство с закрепленной на тумбе литой рамой со станиной, отлитой в виде цельного инструмента. Вертикальные направляющие располагаются по бокам от проема в центре рамы. Для гидравлического или ручного передвижения шлифовальной бабки имеется передвигающаяся каретка с направляющими. Такое расположение позволяет увеличить показатель жесткости агрегата.

Кинематические короткие цепи обеспечивают стабильную подачу. На аппарате они выглядят как гайка качения, винт и направляющие. Вертикальное перемещение шлифовальной бабки и каретки обеспечивается специальным автоматическим приспособлением, которое монтируется на передней стенке станины.

Быстрое движение по вертикали обеспечивается аналогичным механизмом, расположенным позади станка. Среди основных элементов плоскошлифовального станка можно выделить: оградительные блоки, блокирующие механизмы, приспособления отскока (в случае выхода из строя шлифовальной бабки). Все эти устройства позволяют работать со станком на должном уровне безопасности.

Основные параметры станков

При покупке станка для шлифовки металла следует обратить внимание на такие параметры:

- Размер стола.

- Скорость вращения шлифовального круга и его диаметр.

- Способ шлифования: периферией или торцом круга.

- Мощность станка.

- Напряжение питания.

- Размер стола для работы.

- Диаметр инструмента для шлифования.

- Номинальное число оборотов.

- Габариты.

- Вес станка.

- Цена.

Оценка этих параметров необходима в зависимости от предназначения аппарата (для личного использования или производственных работ) и требуемого количества обработки деталей.

Материалы изготовления абразивов

Шлифовальный материал должен оставаться острым при взаимодействии с металлом и не затупляться. От этого зависит качество выполняемой работы, длительность эксплуатации круга. При выборе шлифовальных кругов следует обращать внимание на такие характеристики продукта как твердость, сопротивляемость ударам, устойчивость к скалыванию, острота.

Существует несколько распространенных материалов, используемых при изготовлении абразивных кругов. Самым распространенным из них является оксид алюминия – соединение алюминия и кислорода, которое ценится за свою твердость, огнеупорность и антифрикционные свойства. Круги из этого материала активно применяются при обработке стали и ее сплавов, чугунных изделий, кованого железа, бронзы и других цветных металлов. При выборе такого шлифовального круга следует обращать внимание на вид работ, в которых его применение будет максимально эффективным. Каждое изделие маркируется специальным кодом из букв и цифр, которые указывают на вид обработки.

В кругах из циркониевого оксида алюминия используется некоторое количество оксида циркония. Поэтому такой инструмент применяется только при грубой обработке алюминиевых деталей широкого диапазона.

Карбид кремния в большей степени используется при шлифовке мягкого алюминия, серого чугуна, латуни, резиновых и каменных изделий.

Керамический алюминиевый оксид относится к числу новейших достижений в производстве шлифовальных кругов. Производство этого абразивного компонента осуществляется за счет гель-спекания. Это делает возможным его использование для высокоточной шлифовки мелких частиц, труднообрабатываемых металлических компонентов.

Ремонт станка и его модернизация

В ходе эксплуатации и выпуска деталей, поставленных на поток, все механизмы со временем начинают изнашиваться. Детали подвергаются замене по истечении срока службы каждого конкретного элемента. Такое отношение к оборудованию повышает точность проведения работ и безопасность персонала. Капитальному ремонту подлежат станки после двадцатилетнего срока эксплуатации.

Производитель дает гарантийный срок службы на каждый элемент станка, но в зависимости от загруженности оборудования замена может потребоваться и раньше. Модернизация оборудования позволяет увеличить количество выпускаемых деталей.

Использование полировальной машинки

Машинка для полировки является очень удобным средством для придания алюминию первоначального блеска. Для этого можно использовать полировальный круг на 1000, который смачивается водой. Губкой или тряпкой следует нанести воду на обрабатываемый участок. Далее включается машинка для полировки на 1400 оборотов за минуту. При подобной скорости брызги будут разлетаться на 1 м вокруг.

Поверхность алюминия станет греться, жидкость будет испаряться. Вы должны быть готовы к тому, что круг будет забиваться алюминиевой «кашей». Поэтому каждую минуту машинку следует останавливать, чтобы промыть абразивный круг мокрой губкой под струей воды. Для этого некоторые умельцы используют обычную брызгалку.

«Кашу» следует убирать еще и с детали. Зеркальный блеск получится, если вы дополнительно будете использовать еще и войлок. Этот этап является одним из самых важных. Именно от него будет зависеть 80% конечного результата. Войлок должен выступать на 10 мм за основу, круг следует увлажнить, полив его брызгалкой. Деталь смачивается влажной губкой. Паста для полировки используется грубая, ее нанесение следует осуществлять на деталь, а не на круг.

Как сделать шлифовальный станок самостоятельно

Для домашнего использования можно сделать станок самостоятельно при наличии имеющихся деталей. Гриндер является самой распространенной моделью для домашнего применения. Его устройство и метод сборки предельно просты. Для сборки потребуются такие детали:

- Станина из толстых металлических уголков.

- Двигатель.

- Ролики в количестве 4 штук.

- Пружины — 2 штуки.

- Наждачная лента.

Неудобство эксплуатации этого устройства для постоянного применения заключается в постоянном растяжении ленты. Чтобы регулировать натяжение ленты, устанавливают пружины и при помощи ручки регулируют их длину. Ручка также служит планкой для подъема одного ролика.

Установка ригелей совместно с таким устройством позволяет реже производить замену ленты. Если ролики сделаны из титана или прочной стали, то им замена не потребуется. К станине прочными болтами крепятся втулки роликов до неподвижного состояния. По принципу подшипника выполняют вращающуюся часть ролика.

Такой станок в домашнем арсенале позволит обрабатывать изделия из металла и дерева. Особое внимание при самостоятельной сборке станка следует уделить мощности двигателя. Мощности мотора от стиральной машины хватит для обработки дерева. На таком устройстве можно затачивать и шлифовать домашний инструмент. Для обработки изделий, требующих большой точности шлифования, лучше приобрести станок заводского производства.

Специфика применения плоскошлифовальных станков в современных условиях

В современных условиях, на производстве и в быту, существует такое бесчисленное множество эффективных технологических процессов для создания, как деталей необходимой качества поверхности, размера, формы, так и создания заготовок.

На сегодняшний день все современные промышленные предприятия, как правило, используют для этой цели станки. Сегодня, шлифовка на плоскошлифовальном станке является не только одним из часто применяемых способов работы, она так же является гарантом результата точности габаритов деталей.

Преимущество использования плоскошлифовального станка, это, прежде всего — минимальные затраты рабочего времени на крепеж и установку.

Итак, современный плоскошлифовальный станок это металлорежущий агрегат, при помощи абразива на котором выполняется обработка поверхностей изделий из металла.

Плоскошлифовальный станок, как правило, применяется для таких видов работ, как:

— резка материалов;

— обдирка заготовок;

— высокоточная обработка поверхностей деталей;

— чистовая обработка различной резьбы;

— очистка зубчатых колес и др.

Необходимо отметить, что специфической особенностью данных агрегатов, является чистовая обработка деталей, соответственно доводки форм деталей на данном станке невозможна.