Шлифовальный станок – это устройство, используемое для обработки заготовок из различных материалов абразивным инструментом и способное обеспечить шероховатость поверхности от 0,02 до 1,25 микрон. Шлифовальные станки, которые могут иметь различное конструктивное исполнение, позволяют эффективно решать задачи, связанные с обработкой поверхностей деталей, изготовленных из разных материалов.

Одна из многочисленных разновидностей шлифовальных станков

Для чего нужен шлифовальный станок

Из самого названия понятно назначение шлифовального станка – он предназначен для шлифования. То есть, данный механизм предназначен для обработки материала (будь то древесина или металл). Целью при этом является достижение как можно меньшей степени шероховатости изделия. В некоторых случаях шлифовальные станки также применяются и для подгонки каких-либо объектов под нужные размеры (к примеру, нужно уменьшить радиус детали).

Шлифовальные станки активно применяются в строительных работах. Они используются, когда нужно отполировать доски и придать им наиболее гладкую поверхность. Чаще всего такие «операции» проводятся перед покрытием лаком – чтобы покрыть какой-либо пропиткой древесину, прежде нужно очистить её от деревянных заусин.

Шлифовальные станки также используются и на заводах. Если изделие или деталь при производстве получилась слишком большой, то её можно отшлифовать. Так уберётся лишний слой материала, изделие обретёт необходимый вид.

Шлифовальный станок

Особенности аппаратов

Обрабатывающий центр портального типа представлен для потребителя в нескольких исполнениях. Стол, на котором фиксируется заготовка, может быть подвижным или неподвижным. В первом случае он перемещается самостоятельно, во втором – вдоль него двигается портал с обрабатывающими инструментами.

Подвижные варианты предполагают механическую обработку металлических заготовок больших размеров. Конструктивно такие модели выполняются по традиционной схеме. В этом случае портал является неподвижным, а внутри него перемещается продольный стол. Первый выполнен в виде несущей траверсы с поперечно-вертикальной шпиндельной бабкой.

Размеры столов подвижного типа варьируются, что позволяет подобрать наиболее подходящий вариант в соответствии с определенными параметрами. Если агрегат оснастить инструментальной головкой с поворотом на 90 градусов, то появляется возможность обрабатывать детали самой сложной формы.

Высокая степень автоматизации, которая достигается благодаря числовому программному управлению, гарантирует отменную производительность устройств. Портальный обрабатывающий центр с ЧПУ минимизирует участие человека в технологическом процессе.

На рынке представлены модели отечественных и зарубежных производителей. В ряде случаев целесообразным решением станет приобрести модификации китайского изготовления. Оборудование не уступает по качеству оснащению от мировых брендов, при этом его стоимость является приемлемой для потребителя.

Виды шлифовальных станков

В зависимости от предназначения шлифовальные станки делятся на несколько видов. Каждый из них различен по строению и внутренним характеристикам. Разберём основные виды шлифовальных станков:

- Круглошлифовальные. Используются для обработки изделия, имеющих форму цилиндра. Сами по себе бывают также универсальными и не универсальными. В универсальных моделях возможен поворот как рабочего стола, так и самой заготовки, а в некоторых случаях и шлифовального круга. В не универсальных моделях такая функция отсутствует.

- Плоскошлифовальные. Предназначены для шлифования плоских поверхностей, которые имеют минимальный угол искривления.

- Бесцентровошлифовальные. Этот вид станка предназначается для массовой обработки и шлифовки поверхностей.

- Хонинговальные. Используются для «деликатного» шлифования. В процессе работы станок снимает маленькие слои материала с поверхности изделия (их толщина может быть всего несколько сотых миллиметра).

Основные типы шлифовальных станков

Видео — Обзор настольных ленточно дисковых шлифовальных станков по дереву

Плоскошлифовальный станок с круглыми столами

Станки с круглыми столами проектируются для обработки с допуском шероховатости 1,25–0,02 поверхностей круглых заготовок: кольца, фланцы, диски и другие изделия. Вращение стола реализовано с помощью высокоточного механизма, работающего от электропривода.

У нас можно приобрести станки с круглыми столами размером 200–400 мм с максимальным расстоянием до центра шпинделя 180–30 мм. При необходимости плоскошлифовальные станки данного типа могут оснащаться программируемыми контроллерами управления перемещением стола в вертикальной плоскости.

Какой лучше выбрать шлифовальный станок в 2022 году

Покупка станка для каждого является индивидуальным решением. Поэтому нельзя выделить какой-нибудь лучший шлифовальный станок. Так, для бюджетных покупателей оптимальным вариантом станут модели Einhell TC-US 400 или Зубр ЗШС-330. Для частого же применения стоит приобрести станок Holzstar ZSM 405 или JET 31A 2685033. Для тех, кто ещё не определился с выбором, мы специально собрали все рассмотренные в статье модели в одной сравнительной таблице:

| Название | Вес (кг.) | Скорость вращения ленты (об./мин.) | Стоимость (руб.) |

| 7,6 | 2950 | 6.500–7.000 |

| 7 | 2850 | 8.000–8.500 |

| 12,9 | 1450 | 9.000–9.500 |

| 18 | 1420 | 9.500–10.000 |

| 17 | 1450 | 11.000–11.500 |

| 20 | 1450 | 14.000–14.500 |

| 19 | 2850 | 15.000–16.500 |

| 34 | 1430 | 18.000–19.000 |

| 13 | 2000 | 25.000–28.000 |

| 145 | 2950 | 65.000–70.000 |

| 44 | 1400 | 70.000–75.000 |

| 80 | 1440 | 80.000–85.000 |

| 115 | 2400 | 90.000–96.000 |

Предназначение

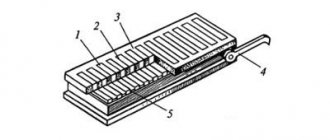

Станки для внутреннего шлифования позволяют обрабатывать конические или цилиндрические, сквозные или глухие отверстия. Востребованы в отрасли машиностроения, так как их можно применять в производстве следующих изделий:

- зубчатых или гладких валов;

- шариковых либо роликовых подшипников;

- выступов или выемок для вставки уплотнительных колец внутри валов;

- режущих инструментов: фрез, свёрл, насадок, развёрток.

Внутришлифовальные станки могут использоваться в различных сферах производства, где требуется шлифование плоское, круглое внутреннее или наружное. За счёт возможности установки абразивных кругов нужной формы удаётся добиться оптимальной производительности, а также получить требуемый уровень шероховатости.

Оборудование позволяет выполнять следующие манипуляции:

- вращение диска вокруг оси относительно неподвижной детали;

- вращения заготовки, диск при этом не вращается;

- обеспечение продольной или поперечной подачи.

Советы и рекомендации при выборе шлифовального станка

Чтобы не ошибиться с выбором при покупке шлифовального станка, нужно знать некоторые нюансы. Сейчас мы дадим советы, которые помогут вам при выборе качественного прибора:

- перед выбором обязательно осмотрите станок на наличие механических повреждений. Если они присутствуют, то, возможно, станок б/у (не новый);

- также перед покупкой обязательно следует запустить аппарат, проверить его работоспособность. Очень часто покупатели не делают этого при покупке, и им могут продать некачественный, бракованный товар;

- при выборе следует учитывать и характеристики станка. Нужно обращать внимание на максимальную мощность двигателя, присутствие систем безопасности, прочность корпуса и сопротивление на раме. Также важными показателями станка являются его выносливость при долговременной работе и устойчивость к изменениям температуры.

Видео — Выбор шлифовального станка для мастерской

Устройство и принцип работы

Устройство внутришлифовального станка следующее:

- станина;

- стойка;

- шпиндель;

- рабочий стол;

- шлифовальный диск;

- электродвигатель;

- элементы управления или блок с ЧПУ;

- система охлаждения;

- корпус;

- узла для крепления заготовки.

Принцип работы следующий:

- закрепляется деталь;

- устанавливается подходящий по размерам и параметрам шлифовальный круг;

- запускается станок;

- круг медленно вводится внутрь заготовки таким образом, чтобы снималась определённая часть поверхностного слоя;

- сначала проводится черновая обработка со снятием крупных шероховатостей, затем тонкая;

- количество проходов круга внутри заготовки определяется требованиями к результату, а также сложностью обработки.

Как происходит внутренняя шлифовка

Голосование за лучший шлифовальный станок

Какой бы вы выбрали шлифовальный станок или посоветовали?

JET 31A 2685033

0.00 % ( 0 )

Holzstar ZSM 405

0.00 % ( 0 )

Jet 10-20 PLUS 628900М

26.67 % ( 4 )

VISPROM BKL-3000

0.00 % ( 0 )

Triton TSPST450 TR894303

6.67 % ( 1 )

JET JDS-12X-M 10000490M

6.67 % ( 1 )

Record Power BDS150-EP

13.33 % ( 2 )

JET JSG-64

13.33 % ( 2 )

Proma BP-100 25702100

6.67 % ( 1 )

Энкор Корвет-51 90510

6.67 % ( 1 )

Einhell TC-US 400

6.67 % ( 1 )

JET JDBS-5-M 10000470M

13.33 % ( 2 )

Технические характеристики

Характеристики станков для шлифовки внутренних поверхностей:

- диаметры обрабатываемых отверстий от 6 до 800 мм;

- частоты вращения двигателя от 12 тыс. об/мин. до 80 тыс. об/мин.;

- мощность электродвигателей от 1,5 до 11,5 кВт;

- длина хода шлифовальной бабки до 500 мм;

- частота вращения заготовки от 10 до 2000 об/мин;

- скорость шлифовки до 35 м/с;

- точность обработки до 1 мкм;

- шероховатость диска от 0,08 мкм.

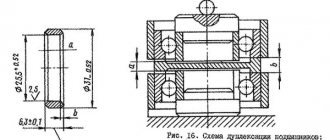

Кинематическая схема профилешлифовального станка 395М

Кинематическая схема профилешлифовального станка 395М

На профилешлифовальном станке 395М можно шлифовать плоские и круглые поверхности со сложными профилями. Размер шлифуемой плоскости 10 X 10 мм. Размер плоскости при комбинированной обработке с помощью эталонных плиток — 150 х 60 мм, максимальная толщина шлифуемого изделия 48 мм.

На станке создается несколько формообразующих исполнительных движений:

- движение скорости резания — вращение шлифовального круга

- возвратно-поступательное движение вертикальной подачи — перемещение ползуна в направлении толщины шлифуемой детали 1

- профильная подача — взаимно согласованные перемещения верхних 2 и нижних салазок 3 шлифовальной бабки.

Кинематическая группа движения скорости резания — простая. Ее внутренняя связь состоит из одной вращательной кинематической пары между шпинделем шлифовального круга и шлифовальной головкой 4, установленной на ползуне. Внешней связью является ременная передача между валом двигателя и шпинделем круга. Все параметры этого движения постоянны и не настраиваются. Шлифовальный круг диаметром 125 мм имеет 3000 об/мин.

Кинематическая группа движения вертикальной подачи ползуна — простая, с внутренней связью в виде одной поступательной кинематической пары между ползуном 5 и корпусом шлифовальной бабки.

Внешняя связь передает движение от двигателя Д1 через ременную передачу на шкив диаметром 110 мм и далее через коробку is1 и кулисный механизм ползуну 5. Это движение — простое, с незамкнутой траекторией и должно настраиваться по четырем параметрам. Фактически настройка производится: на путь — поворотом эксцентриковой втулки, изменяющей положение пальца кулисы, на скорость — коробкой подач is1 ползуна (возможны две ступени 45 и 85 дв.ход/мин), на исходное положение — изменением положения присоединения кулисы к ползуну через ходовой винт на ползуне; на направление движение не настраивается, так как шлифование происходит в обоих направлениях.

Кинематическая группа профильной подачи — сложная, создающая двухэлементарное исполнительное движение. В ее внутреннюю связь, расположенную между верхними салазками 2 шлифовальной бабки и нижними салазками 3, входят не только зубчатые колеса редукторов, но и’ двигатели постоянного тока Д2 и Д3 и сам рабочий, который смотрит на экран и управляет через реостаты скоростями вращения двигателей Д2 и Д3. С помощью оптической системы на экране изображаются чертеж профиля детали, увеличенный в 50 раз (профиль вычерчивается в расчлененном виде тонкими линиями толщиной 0,2 мм), и действительное положение контуров круга и детали во время шлифования, тоже увеличенных в 50 раз. Чертеж профиля детали на экране является как бы копиром, к контуру которого рабочий старается приблизить круг. Эта внутренняя связь не является чисто, механической, в нее входит также человек, как элемент биологической связи, и такую связь, по-видимому, можно назвать биомеханической. Двигатели Д2 и Дз тоже находятся во внутренней связи и, таким образом, внешняя связь сливается с внутренней связью. Точность работы этой группы в основном зависит от самого рабочего.

Если рабочий ведет работу на станке вручную при выключенных двигателях Д2 и Д3, то он является не только элементом внутренней связи, согласующим скорости прямолинейных движений П3 и П4, но еще и источником движения. В редукторах этой группы встроены планетарные механизмы с западающей шпонкой, присоединяющей ходовой винт или непосредственно к червячному колесу (быстрое перемещение) или к левому центральному колесу (медленное перемещение).

Ручное, вертикальное, продольное и поперечное перемещения стола 6 со шлифуемой деталью являются вспомогательными движениями, в основном нужными для получения правильного изображения детали на экране.

Шлифовальная головка может устанавливаться наклонно в двух плоскостях.

Для шлифования фасонных тел вращения (круглые фасонные резцы) на стол устанавливают специальное приспособление со своим двигателем, позволяющее вращать шлифуемую деталь (на рисунке не показано).

На станке имеется приспособление для правки круга.

Так как шлифование различных участков профиля детали часто требует применения шлифовальных кругов разной формы, то для их быстрой смены во время работы каждый круг имеет свой фланец.

Принципы выбора

При выборе станков для внутреннего шлифования деталей нужно учитывать следующие критерии:

- наличия необходимых режимов обработки;

- частоты вращения заготовки или рабочего инструмента;

- углов поворота бабки, длины хода;

- наличия и уровня автоматизации;

- максимального диаметра устанавливаемых деталей;

- параметров точности обработки;

- стоимости оборудования;

- наличия в продаже деталей, сложности обслуживания;

- мощности установленного двигателя;

- требований к условиям эксплуатации.

Преимущества и недостатки

Преимущества станков для шлифовки:

- высокие показатели точности;

- широкие возможности по подбору шлифовочных дисков;

- выполнение обработки различных материалов;

- шлифовка отверстий любых типов;

- неприхотливость оборудования в эксплуатации;

- большой ресурс механических узлов;

- невысокая себестоимость обработки;

- наличие моделей с различным уровнем автоматизации;

- регулировка частоты вращения заготовки или рабочего инструмента.

Недостатки данного типа оборудования следующие:

- относительно небольшая глубина обработки, усложняющая подготовку деталей больших размеров;

- отсутствие визуального контроля шлифования;

- ограничение по диаметру применяемых дисков;

- обработка угла при вершине до 600.

Высокая точность обработки

Производители и стоимость

Производством внутришлифовальных станков в России занимаются следующие компании:

- ОАО «Московский завод шлифовальных машин»;

- ОАО Саратовский станкостроительный ;

- ОАО Лубенский станкостроительный ;

- ООО «Воронежский станкостроительный завод»;

- Липецкое станкостроительное предприятие.

Стоимость станков следующая:

- промышленные ЗЛ228 — от 2,5 млн. руб.;

- Spitzen SIG-80 с ЧПУ, применяемые в машино- или приборостроении, малогабаритные — от 4,2 млн. руб.;

- SI-6/1-AS малогабаритный универсальный для круглого и плоского шлифования — от 500 тыс. руб.

Разновидности

Внутришлифовальные станки по типу подачи заготовки или диска бывают следующих видов:

- с круговой, при котором вращается заготовка;

- с продольной с возвратно-поступательным перемещением детали относительно круга или наоборот;

- с поперечной, при которой выполняется периодическое смещение бабки относительно осевой линии круга.

По способу автоматизации:

- управляемые вручную;

- автоматизированные, оснащённые ЧПУ.

Расположение органов управления профилешлифовальным станком 395М

Расположение органов управления профилешлифовальным станком 395М

- Рукоятка зажима нижнего поворотного круга шлифовальной головки

- Рукоятка зажима среднего поворотного круга шлифовальной головки

- Рукоятка перемещения нижнего суппорта шлифовальной головки

- Винт изменения передаточного числа планетарного механизма (низшего суппорта)

Винт в положении:

- а) наибольшая скорость движения суппорта

- б) планетарный механизм выключен, перемещение суппорта осуществляется рукояткой 3

- в) наименьшая скорость движения суппорта

- Маховик для ручного перемещения верхнего суппорта. За один оборот маховика суппорт переместится на 0,02мм

- Рукоятка для откидывания подвижной оправки стекла

- Рукоятка для зажима кальки совместно с подвижной оправкой стекла

- Маховик подъема и опускания стола изделия

- Рукоятка зажима колонки подъема стола изделия

- Выключатель верхнего осветителя

- Выключатель нижнего осветителя

- Выключатель сети

- Рукоятка продольного перемещения стола изделия

- Рукоятка зажима нижних салазок стола изделия

- Рукоятка поперечного перемещения стола изделия

- Рукоятка зажима верхних салазок стола изделия

- Винт продольного перемещения алмазницы

- Винт поперечного перемещения алмазницы

- Тумблер для изменения направления движения нижнего суппорта шлифовальной головки

- Рукоятка автоматического управления нижним суппортом шлифовальной головки

- Общий выключатель верхнего и нижнего осветителей

- Кнопки пуска и остановки вращения шпинделя

- Рукоятка автоматического управления верхним суппортом шлифовальной головки

- Тумблер для изменения направления движения верхнего суппорта шлифовальной головки

- Рукоятка качания алмазницы

- Рукоятка переключения муфты изменения числа двойных ходов салазок шлифовального шпинделя

- Шлицевой паз для изменения длины хода салазок шлифовального шпинделя

- Рукоятка зажима шлифовальной головки после поворота ее на задний угол

- Отверстие для поворота шлифовальной головки на величину угла боковых граней

- Рукоятка зажима шлифовальной головки после поворота ее на боковой угол

- Винт изменения передаточного числа планетарного механизма (верхнего суппорта)

- а) наибольшая скорость движения суппорта

- б) планетарный механизм выключен: перемещение суппорта осуществляется рукояткой 35

- в) наименьшая скорость движения суппорта

Винт в положении:

- A. Нижняя шкала поворота шлифовальной головки

- Б. Средняя шкала поворота шлифовальной головки

- В. Верхняя шкала поворота шлифовальной головки

- Г. Шкала поворота шлифовальной головке для задания бокового угла

- Д. Шкала поворота шлифовальной головки для задания заднего угла

- Е. Шкала поворота алмазницы

Сведения о производителе профилешлифовального станка 395М

Производитель универсального профилешлифовального станка 395М — Ленинградский станкостроительный завод им. Ильича, основанный в 1924 году.

С 1984 года завод Ильича входит в Объединение прецизионного станкостроения как головное предприятие, а с 1993 года регистрируется как Санкт-Петербургский Завод прецизионного станкостроения, СПЗПС.

Станки, выпускаемые Ленинградским станкостроительным заводом им. Ильича.

В настоящее время Санкт-Петербургский Завод прецизионного станкостроения, СПЗПС

- 3а10п

станок круглошлифовальный Ø 15 - 312м

станок круглошлифовальный Ø 200 х 500 - 395М

станок профилешлифовальный 20 х 20 - 395МФ10

станок профилешлифовальный с УЦИ 20 х 20 - 3951ВФ1

станок профилешлифовальный с УЦИ 50 х 50 - В-88

станок круглошлифовальный Ø 140 - ЛА155ф30

— станок токарный продольного точения с ЧПУ Ø 16

Эксплуатация

При работе на шлифовальных станках нужно соблюдать следующие правила:

- диск и заготовка должны быть установлены плотно, соосно, без свободного вращения;

- уровень биений не должен превышать допустимых значений, указанных в техдокументации;

- обязательно использовать защитные щитки, чтобы предотвратить травматизм оператора;

- перед запуском нужно убедиться в работоспособности защитной системы;

- запрещено касаться руками вращающихся узлов, механизмов, заготовок;

- важно проводить техосмотры, замены повреждённых деталей, выполнять своевременную смазку;

- если предусмотрена система охлаждения, то требуется следить за её исправностью;

- недопустимо использование сильно изношенного круга или повреждённого;

- при обнаружении перегревов выше +600С нужно остановить работу, выяснить причину, устранить её;

- следует за один проход снимать оптимальный по размерам верхний слой, не вызывая перегрузок или сбоев в работе станка.

В случае нехватки мощности потребуется заменить двигатель на новый или установить редуктор либо коробку передач. Второй вариант является более выгодным, но при этом сложность конструкции возрастёт в несколько раз.

Изготовление своими руками

Создание станка своими руками потребует на начальном этапе понять, какими характеристиками он должен обладать, а затем подобрать готовый чертёж или найти готовый подходящий в специальной литературе. Далее нужно создать смету затрат на основе деталировки, оценить необходимость изготовления оригинальных деталей либо закупить готовые аналоги.

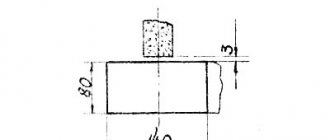

Для создания внутришлифовального станка потребуется подготовить следующие компоненты и инструменты:

- станину, являющейся основой конструкции, минимальный размер должен составлять 180х160 мм, конструируется из дерева или стальной плиты;

- основание, создаётся из тонколистовой стали, толщина которой не менее 0,5 мм;

- подобрать подходящий по мощности электродвигатель, проводку, выключатель;

- закупить крепёжные элементы;

- сконструировать из стали направляющие для перемещения станины;

- приобрести ручки для регулировки положения режущего диска относительно заготовки;

- тиски для крепления заготовки;

- шлифовальный диск;

- крепления для шлифовального диска.

Процесс сборки:

- Изготавливается стальная станина. На ней вырезается место под установку площадки с двигателем.

- На нижнюю часть крепится основание.

- С противоположной от двигателя стороны на станину устанавливаются тиски или зажимной барабан для заготовок с креплением на болты. Центрируется положение относительно осевой линии.

- Устанавливаются параллельно салазки, на которые крепится двигатель на специальной платформе.

- На вал двигателя крепится фланец для установки шлифовального диска.

- К платформе двигателя крепится барабан, предназначенный для её смещения относительно закреплённой заготовки.

- Подключается к двигателю проводка, пусковая кнопка.

- Монтируются защитные экраны.

- Станок ставится на место для его эксплуатации, выполняется тестовый запуск. При обнаружении проблем, устраняются неполадки.

Для обеспечения точного перемещения рабочего инструмента относительно обрабатываемой детали необходимо использовать винтовые направляющие. При вращении барабана будет выполняться плавное перемещение диска внутри заготовки.