Популярным видом соединения отдельных элементов трубопроводов является резьбовой тип. Он обеспечивает достаточную герметичность для работы с газами, жидкостями, агрессивными кислотами. Чтобы создавать правильную резьбу в промышленных масштабах, недостаточно использовать ручные инструменты. Для этого применяется трубонарезной станок.

Работа с трубоотрезным станком

Принцип работы и конструкция

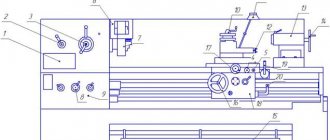

Чтобы понять, как работает станок для нарезки резьбы на трубах, нужно разобраться с его конструкцией. Она состоит из нескольких элементов, связанных между собой:

- Шпиндель с патронами для закрепления труб.

- Электродвигатель для передачи усилия вращения.

- Станина, на которой закрепляются остальные детали.

- Направляющие для перемещения шпинделя.

- Люнет, с помощью которого обрабатываются металлические изделия.

На современных предприятиях устанавливается оборудование с ЧПУ. Оно позволяет проводить работы точнее, без усилия со стороны человека. Благодаря этого повышается производительность. Однако работать с такими станками должны операторы с практическим опытом настройки подобного программного управления.

Принцип работы заключается в том, что в патроне закрепляется труба. Затем мастер запускает станок. Начинается обработка изделия с помощью оснастки, закрепленной в люнете. При этом вращается только труба.

Контроль резьбы

Шаг резьбы измеряют резьбовым шаблоном, представляющим собой пластину 2 (рис. 4.46), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету 1. Резьбовыми шаблонами определяют только шаг резьбы.

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 4.47). Резьбовые калибры разделяют на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры (рис. 4.48). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону.

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

Основные характеристики

На работу резьбонарезного станка для труб влияет ряд параметров:

- Показатель мощности. Если оборудование используется для серийного производства, этот параметр может достигать 2.2 КВт. Для проведения единичных работ подходят установки с мощностью около 750-800 Вт.

- Скорость вращения шпинделя за минуту. Максимальный показатель — до 520 оборотов. На дорогих моделях устанавливается регулятор, с помощью которого можно выбирать скорости работы станка.

- Габариты, вес установки.

- Тип автоматизации.

- Допустимые размеры заготовок для обработки.

Некоторые модели обладают дополнительным функциями, которые указываются производителем в техническом паспорте.

Основные достоинства представленного оборудования

- Универсальность.

Многие резьбонарезные станки для труб подходят для стационарного и мобильного использования. Представленное оборудование служит как для долговременной эксплуатации на строительной площадке или в цехе, так и для серийного производства. - Высокая безопасность и удобство использования.

Зажать трубу и выполнить ее обработку может даже новичок. При соблюдении правил безопасности труба не будет повреждена. Травму не получит и оператор. Все основные элементы, обеспечивающие обработку труб, тщательно скрыты. - Наличие центрирующего зажимного патрона для удержания трубы.

Благодаря ему осуществляется осевое выравнивание трубы. Это сокращает риски возникновения брака в процессе нарезания резьбы. Плотно зажимая трубу, специальный патрон предотвращает любые смещения от оси. - Длительный срок службы.

Оборудование для резки труб вы сможете использовать долго даже при постоянной нагрузке. С каждой резкой сокращается ресурс только основных элементов. Они могут заменяться. - Высокое качество готовых изделий.

Работы по резке труб выполняются аккуратно и в соответствии с заданными параметрами. Вы получаете те трубы (пластиковые или металлические), которые необходимы вам (с резьбой нужного типа). - Доступность.

Обработка труб будет максимально экономичной. Выбирайте! Наши специалисты окажут помощь при выборе инструмента для обработки труб. Мы гарантируем оперативные поставки. Любое оборудование для резки резьб на трубах (внешней и внутренней резьбы) может быть привезено вам в кратчайшие сроки. Мы не завышаем цены на изделия. Обращайтесь! Выбрать необходимое оборудование, позволяющее создавать резьбу, не составит труда.

Разновидности резьбонарезных станков

Трубоотрезные станки разделяются по нескольким факторам. Если говорить о степени автоматизации, выделяется 3 группы оборудования:

- Ручные модели. Компактные конструкции. На таких установках возможно обрабатывать трубы до 50 см по диаметру.

- Электрические модели. Промышленные агрегаты, крупногабаритные, с большой массой. Используются для серийного производства. Существуют компактные модели, которые используются в частных мастерских.

- Автоматические установки. Сложные в управлении, из-за автоматизации рабочего процесса. Оператор должен уметь настраивать программу. Подходят для обработки большого количества труб на крупных заводах.

Существует еще одно разделение по конструкции, выполняемой технологической операции. Об этом нужно поговорить более подробно.

Автоматическая трубоотрезная установка

Резьбонакатные

Трубонарезные станки этого типа работают по принципу изменения формы заготовок без удаления металлической стружки. Деталь устанавливают на рабочей поверхности и подается к рабочим частям, которые могут быть полукруглой или плоской формы. Трубы сдавливаются. Под воздействием давления создается резьба.

Чтобы выполнять поставленную задачу, используется специальная оснастка: плашки, ролики разной формы.

Резьбофрезерные

При использовании труборезов этой категории применяют гребенчатые и дисковые фрезы. После запуска двигателя, труба начинает медленно вращаться. Вдоль нее подается фреза, с помощью которой нарезается резьба. На таких станках можно создавать протяженные соединения с большим шагом. Гребенчатые фрезы используются для нарезания резьбы с мелким шагом по всей длине.

Резьбошлифовальные

Шлифовальные труборезные станки используются для обработки червячных фрез, роликов накатки, ходовых винтов. Для этого применяются однониточные, многониточные абразивы. Оснастка с абразивом совершает вращения, а труба подается продольно.

Нарезание резьбы резцами

Широко распространенным элементом деталей машин является наружная и внутренняя резьбы В машиностроении применяются крепежные резьбы с треугольным профилем, ходовые с прямоугольным и трапецеидальным профилем и конические резьбы. Нарезание резьбы производится резцами (неподвижными и вращающимися), гребенками, плашками, резьбонарезными головками, резьбовыми фрезами и метчиками, отделочная обработка резьбы – шлифовальными кругами. Широко применяется изготовление резьбы методом пластической деформации – накатывания плашками и роликами.

Нарезание резьбы резцами

Нарезание резьбы резцами производится на токарно-винторезных станках. Деталь, установленная в патроне или центрах, вращается, а резец, закрепленный в резцедержателе, перемещается вдоль образующей резьбы, причем эти движения строго согласованы: за один оборот детали резец перемещается на величину шага резьбы. Движение суппорта при нарезании резьбы передается от ходового винта, который через коробку передач соединен со шпинделем (передаточное отношение равно отношению шага нарезаемой резьбы к шагу ходового винта).

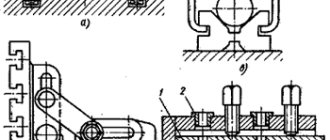

Применяются плоские, тангенциальные и дисковые однопрофильные или многопрофильные (гребенки) резцы (рисунок 1). Профиль резца соответствует профилю впадины резьбы. Для предотвращения искажения профиля резьбы обычно затачивают с передним углом, равным нулю, и устанавливают так, чтобы передняя грань находилась на высоте центров. Подача резца производится двумя способами: перпендикулярно оси детали (рисунок 2 а), причем резец работает всем профилем, и параллельно образующей резьбы (рисунок 2б); в этом случае резец работает одной режущей кромкой.

При нарезании резьбы с крупным шагом предварительную обработку производят прорезным резцом с углом профиля, отличающимся от угла профиля резьбы на 5-10?. На токарных станках производят нарезание резьбы на длинных деталях или в тех случаях, когда резьба должна быть строго концентрична с другими поверхностями, обрабатываемыми в этой же установке. Производительность труда при этом невысокая, так как нарезание производится в пять-десять и более проходов, много времени затрачивается на обратный ход и установку резца на размер. Кроме того, эта работа выполняется рабочими высокой квалификации и требует напряженного внимания, особенно при нарезании внутренней резьбы. На точных станках возможно нарезание резьбы первого класса точности. На токарных и резьбонарезных станках производится нарезание резьбы вращающимися резцами – вихревое или охватывающее нарезание. Для этого на суппорте станка устанавливают приспособление с головкой, приводимой во вращение от электродвигателя. Головку устанавливают под углом, равным углу подъема резьбы. В головке размещены резцы для нарезания резьбы (рисунок 3). Деталь закрепляют в центрах или патроне. Скорость вращения детали меньше скорости вращения резцом. Головка вращается с числом оборотов, обеспечивающим скорость резания 100-300 м/мин, и перемещается вместе с суппортом на величину шага резьбы за один оборот детали. Нарезание резьбы производится за один проход. Вихревое нарезание применяется для обработки резьбы не выше второго класса точности и для предварительного нарезания крупной резьбы на длинных деталях.

Материал статьи написан на основе литературного источника «Технология производства двигателей внутреннего сгорания» М. Л. Ягудин

Принципы выбора

Чтобы выбрать трубоотрезной станок, который будет соответствовать всем пожеланиям, необходимо обращать внимание на ряд факторов:

- Прочность станины.

- Тип автоматизации.

- Мощность станка.

- Максимально допустимый диаметр обработки изделий.

- Расстояние между рабочими частями.

- Диаметр отверстия, расположенного в шпинделе.

- Наличие защитных щитков в рабочей зоне.

Нельзя забывать про массу, габариты установки.

Среди наиболее популярных моделей на Российском рынке выделяются:

- TURBO-400 2V. Цена — 70 000 рублей. Применяется для серийной обработки металлических изделий.

- РОПАУЭР R 50. Цена — 180 000 рублей. Преимущества — высокая производительность, надежность, точность.

- TURBO-500. Цена — 130 000 рублей. Похож на предыдущие модели показателем производительности. Используется для многосерийного производства.

- Торнадо REMS. Цена — 150 000 рублей. Используется для резки труб, накатывания желобков, снятия гранта.

- РОБОТ-2. Цена — 400 000 рублей. Используется для нарезания ниппелей, резьбы, снятия гранта. Подходит для небольших мастерских, строительных площадок.

Модели с ЧПУ стоят на порядок дороже.

Маленький трубоотрезной станок

Применение станков труборезов

В зависимости от модели станки-труборезы используют для раскроя медных, чугунных, стальных труб, трубопровода из сплавов и пластика.

| Оборудование | Виды труб |

| Станки безогневой резки | Трубы повышенной горючести, например, из полимеров. |

| Станки – роликовые труборезы | Трубы из меди, латуни |

| Газорезательные станки | Стальные трубы, трубы из чугуна, черных металлов |

| Гильотины | Композитные и многокомпонентные трубы |

| Шлифовальные машины | Композитные и многокомпонентные трубы |

| Орбитальные труборезы | Пластиковые, стальные, железные, чугунные трубы |

| Ленточнопильные станки для труб | Трубы из чугуна, меди, цветных металлов и сплавов, чугуна, стали, железа |

Если у вас остались вопросы по оборудованию, свяжитесь с нашим специалистом одним из способов:

- По телефону 8-800-555-95-28 (звонок бесплатный по России);

- Отправив заявку на электронную почту;

- Заполнив заявку внизу страницы.

Эксплуатация

Станки для нарезания резьбы на трубах являются точным оборудованием, которое требует соблюдения правил эксплуатации:

- Заранее проверять точность выставления изделия относительно рабочих частей.

- Зависимо от вида оборудования, выбирать оснастку для проведения нарезания резьбы.

- Проверять целостность фрез, абразива до включения двигателя. Если есть сколы, заусенцы, визуальные повреждения, заменить оснастку.

- При проведении работ надевать защитную одежду, очки.

- Не пытаться обрабатывать трубы диаметром, превышающего допустимый показатель.

- Научиться настраивать установки с ЧПУ до начала обработки изделий.

Если деталь была зажата в патроне неровно, резьба будет нарезана под углом. Это приведет к браку изделия, поломке оборудования.

Трубонарезные станки используются для создания прочных соединений между отдельными частями трубопроводов. Они позволяют ускорить технологический процесс, проводить обработку более точно.