- Конструкция

- Тип нарезаемой резьбы

- Направление нарезаемой резьбы

Что такое плашка или лерка, знает каждый мастер, но новичкам в слесарном деле будет очень полезно изучить нашу статью. В ней мы дадим ответы на следующие вопросы.

- Что такое плашки и для чего они применяются?

- Какие инструмент имеет конструктивные особенности?

- Чем плашка отличается от лерки?

- Какие виды плашек применяют в слесарном деле?

- Из чего их изготавливают?

- Как пользоваться плашками?

Нарезание резьбы [ править | править код ]

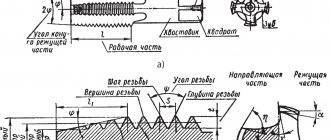

Метчик хвостовой частью крепится в вороток, рабочей частью вводится в отверстие, в котором при проворачивании воротка возвратно-поступательными движениями нарезается резьба. Рабочая часть метчика имеет режущую и калибрующую части. Задняя поверхность для исключения трения её об обрабатываемую деталь выполняется затылованной (некруглой). Профиль резьбы метчика должен соответствовать профилю нарезаемой резьбы.

При нарезании резьб часто используют комплекты из двух или трёх метчиков (чернового, среднего и чистового), отличающихся размерами и точностью профиля; на вязких материалах (к примеру титановых сплавах) используются комплекты из пяти метчиков. Для выполнения большинства бытовых слесарных работ достаточно двух метчиков, именно такие комплекты поступают в розничную торговлю.

Различают метчики для глухих и сквозных отверстий.

Метчики изготавливаются из твёрдого сплава либо из быстрорежущей стали.

Метчики могут использоваться на токарных и сверлильных станках и обрабатывающих центрах (машинные метчики), а также для нарезания резьб вручную. Машинный метчик отличается от ручного формой заходной части. Метчик закрепляют на станке в специальном патроне (патрон с осевой компенсацией) либо обычном цанговом патроне с цангой для метчиков. Также в последнее время в качестве альтернативы патронам с осевой компенсацией стали появляться цанги с компенсацией, которые можно использовать на обычном цанговом патроне.

Для получения внутренних резьб пластическим деформированием (накатыванием) применяют бесстружечные метчики (раскатники). Их основным отличием от режущих метчиков является отсутствие стружечных канавок.

Существуют также гаечные метчики, используемые для изготовления гаек. Такой метчик имеет более длинные хвостовик и заходную (калибрующую) режущую часть.

При нарезании резьбы метчик предварительно смазывают консистентной смазкой, например, солидолом. Периодически проворачивают метчик в обратную сторону, чтобы обломить образовавшуюся стружку. Если использовать метчик не по порядку номера (например, чистовой вместо чернового), то его можно легко сломать.

Метчик относится к металлорежущему типу инструментов, с помощью которого наносится внутренняя резьба и калибруется существующая. Способ нанесения – ручной или автоматизированный, зависит от размера заготовки. По внешнему виду метчик схож с винтом или валиком цилиндрической формы. Максимальный диаметр резьбы – до 50 мм как для глухих, так и сквозных отверстий. Для производства метчиков используют сталь марки – Р9, Р18, Р6М5.

НАРЕЗАНИЕ РЕЗЬБЫ МЕТЧИКАМИ И ПЛАШКАМИ

Образование и классификация резьб

Резьба представляет собой винтовую канавку определенного профиля, прорезанную на цилиндрической или конической поверхностях. На токарных станках ее выполняют посредством двух равномерных движений — вращения заготовки и поступательного перемещения режущего инструмента вдоль ее оси. Применяемые резьбы можно разделить на ряд групп: 1) по расположению — на наружные и внутренние; 2) по назначению — на крепежные и ходовые; 3) по форме исходной поверхности — на цилиндрические и конические; 4) по направлению — на правые и левые; 5) по форме профиля — на треугольные, прямоугольные, трапецеидальные, круглые; 6) по числу заходов — на одно и многозаходные. Крепежные резьбы чаще всего имеют треугольный профиль. Они используются для соединения различных деталей.- Ходовые резьбы служат для преобразования вращательного движения в поступательное. К ним относятся резьбы с трапецеидальным и реже прямоугольным профилем. Конические резьбы обеспечивают высокую герметичность соединения и поэтому применяются в местах, находящихся под повышенным давлением жидкостей и газов. У правых резьб винтовая канавка имеет направление по ходу часовой стрелки (если смотреть с торца детали), у левых — наоборот. Однозаходными называются резьбы, имеющие одну винтовую канавку. В многозаходных резьбах выполнено несколько параллельных винтовых канавок, равномерно расположенных по окружности. Число заходов резьбы можно определить по количеству начал винтовых канавок на торце детали.

Нарезание резьб круглыми плашками

Область применения и инструменты.

Круглые плашки применяются для нарезания наружных резьб треугольного профиля на деталях, к которым не предъявляют высоких требований соосности резьбы с другими поверхностями. Пределы выполняемых резьб ограничиваются механическими свойствами обрабатываемого металла. Так, например, на токарных станках’ круглыми плашками нарезают резьбы на стальных деталях с шагом примерно до 2 мм. Для более мягких цветных металлов этот предел может быть увеличен. Резьбы с крупным шагом предварительно прорезают резцом, а затем калибруют плашками. Круглые плашки (рис. 118, а) по внешнему виду напоминают гайку, в которой для создания режущих кромок просверлены стружечные отверстия (от 3 до 8 в зависимости от размера). Рабочая часть плашки для цилиндрических резьб состоит из трех участков: двух крайних — режущих и среднего — калибрующего. Режущие части плашки конические с углом конуса 2ф = 50—60°. Калибрующая часть цилиндрическая, Она придает резьбе окончательные размеры и обеспечивает направление плашке в процессе резания. Геометрическая форма зуба плашки создается передним углом у который выполняют заточкой в пределах 15—20° (для плашек централизованного изготовления). При резании твердых металлов его рекомендуется уменьшать до 10—12°, а для мягких — увеличивать4 до 20—25°. Задний угол а выполняют затылованием только на режущих частях в пределах 6—8°. Для крепления в плашкодержателе или резьбонарезном патроне на наружной поверхности плашки предусмотрены конические углубления и угловой паз. Угловой паз плашки позволяет при необходимости

разрезать плашку шлифовальным кругом по перемычке (рис. 118, б) и регулировать ее диаметр в пределах 0,1— 0,3 мм. Круглые плашки общего назначения изготавливаются для следующих резьб: метрических с крупным шагом Ml — М68; метрических с мелкими шагами М1Х0,2 — М135Х6; дюймовых 1/4—2′; трубных 1/8—1l/2′. Плашки должны обеспечить нарезание резьб 2-го класса точности. Плашки для конических резьб более широкие и имеют только одну режущую часть со стороны большего диаметра. Особенность работы плашек состоит в том, что в процессе прорезания винтовой канавки участвует не только режущая, но и калибрующая часть.

Такие плашки изготавливаются для резьб от 1/16′ до 2′. Плашки выполняются из легированной стали 9ХС или быстрорежущих сталей Р9 и Р18. На плашках маркируются обозначение резьбы, класс точности (только 3-й), марка стали (9ХС не указывается), буква Л для левых резьб.

Приемы нарезания резьбы плашкой.

Перед нарезанием заготовка чисто обтачивается до размера на 0,1—0,4 мм меньше наружного диаметра резьбы. Большое занижение диаметра заготовки следует выполнять для резьб с большим шагом и более пластичных обрабатываемых металлов. Это делают с целью предотвращения срыва вершинок резьбы вследствие частичного выдавливания металла при резании. Для лучшего центрирования плашки на конце заготовки протачивают небольшую фаску под углом 30—40° к оси. Процесс нарезания цилиндрических резьб плашками имеет некоторые особенности. После того как плашка врежется в заготовку примерно на половину своей ширины, резьба нарезается самозатягиванием. Это означает, что для дальнейшего продвижения плашка не нуждается в принудительной подаче и навинчивается на заготовку, как гайка на винт. Однако в момент врезания плашку необходимо подавать на заготовку равномерным усилием. При этом величина подачи должна быть примерно равна шагу резьбы. В противном случае может произойти срыв первых витков. Кроме того, во время врезания важно совместить плашку с осью заготовки. Этому до некоторой степени помогает центрирующая фаска на заготовке. Если плашка врежется с переносом, профиль нарезаемой резьбы исказится или произойдет срыв витков.

Нарезание резьб плашками на токарных станках выполняют с помощью резьбонарезных патронов, одна из конструкций которых приведена на рис. 119. Плашкодержатель 1 и цилиндрическая оправка с конусным хвостовиком 4 соединены подвижно в осевом направлении призматической шпонкой 8, закрепленной винтом 7 в пазу держателя. На цилиндрической части оправки выполнен продольный паз, оканчивающийся кольцевой канавкой 9, в которой установлен подпружиненный упор 10 одностороннего действия. Врезание плашки в заготовку осуществляется подачей держателя 1 вперед поворотом рукоятки 3 с эксцентриком 5. Затем при самозатягивании инструмента держатель скользит по оправке. В конце нарезания резьбы шпонка 8 заскакивает в кольцевую канавку 9 и держатель, увлекаемый плашкой, свободно проворачивается

При включении обратного вращения шпинделя шпонка останавливается упором 10 против паза оправки, входит в него и позволяет держателю продвигаться назад во время свинчивания плашки. Патрон настраивается на длину нарезаемой резьбы установкой указателя 2 в необходимое положение по шкале, нанесенной вдоль паза держателя. Сквозной вырез 11 в держателе предназначен для очистки патрона от стружки. Для крепления в патроне плашек меньших размеров в посадочное отверстие держателя 1 устанавливают специальные переходные кольца. Нарезание резьбы плашкой обычно ведется за одну установку непосредственно после подготовки заготовки под резьбу. Для этого следует: 1) убедиться, что пиноль задней бабки и шпиндель станка соосны; 2) установить заднюю бабку возможно ближе к заготовке и закрепить на станине; 3) закрепить плашку в резьбонарезном патроне и установить в пиноль задней бабки; 4) настроить резьбонарезной патрон на требуемую длину нарезания по первой заготовке из партии. После выполнения подготовительных действий плашку подводят к вращающейся заготовке ручной подачей, производят равномерный поджим до нарезания 2—3 полных витков резьбы. После этого подачу прекращают, так как дальнейшее нарезание осуществляется самозатягиванием. Конические резьбы нарезаются с принудительной подачей почти на всей длине обработки. В конце резания

станок переключают на обратное вращение шпинделя и свинчивают плашку. Иногда приходится нарезать длинные резьбы, выполнить которые при помощи резьбонарезного патрона невозможно. В таком случае плашку можно закрепить в слесарном плашкодержателе (рис. 120, а) и производить нарезание, как показано на рис. 120, б. Плашкодержатель удерживают левой рукой за рукоятку, которую опирают на верхние салазки суппорта или стержень, закрепляемый продольно в резцедержателе. Включив вращение шпинделя, правой рукой вращают маховичок задней бабки и пинолью подают плашку вперед. Убедившись, что конус режущей части плашки совместился с центрирующей фаской заготовки, производят врезание на 2—3 полных витках с принудительной подачей. После чего поджим плашки прекращают, так как нарезание продолжается самозатягиванием. По окончании нарезания включают обратное вращение шпинделя для свинчивания плашки. Если резьба нарезается до уступа, вращение шпинделя следует выключать, когда до окончания нарезания остается несколько витков, которые затем дорезают вручную. Для нарезания резьб плашками рекомендуются следующие скорости по стали 2—4 м/мин; по цветным металлам — 8—12 м/мин. Нарезание следует выполнять с применением смазывающе-охлаждающих жидкостей: для сталей — эмульсии или сульфофрезола; для алюминиевых сплавов— керосина.

Нарезание резьб метчиками

1. Область применения и инструменты. Метчики, выпускаемые централизованно по действующим стандартам, предназначены для нарезания внутренних крепежных резьб. По форме они делятся на цилиндрические и конические; по назначению—на ручные, машинно-ручные и гаечные; по числу инструментов— на одинарные и комплектные (из 2—3 штук). Комплектные метчики используются для последовательного нарезания всех предусмотренных резьб ручным способом и машинным— резьб с крупным шагом свыше 3 мм и в труднообрабатываемых металлах. Метчик для цилиндрических резьб (рис. 121) состоит из рабочей части и хвостовика. Рабочая резьбовая часть с продольными или реже винтовыми стружечными канавками в свою очередь делится на режущую (коническую) и калибрующую (цилиндрическую) части. Для уменьшения трения калибрующая часть снабжена небольшим обратным конусом 0,05—0,1 мм на 100 мм длины, который выполняется по всему резьбовому профилю. Цилиндрический хвостовик оканчивается квадратом или лысками для передачи усилия резания. С целью создания нормальных условий резания зубьям метчика придают определенную геометрическую форму заточкой. Задний угол а на режущей части создают затылованием по наружному диаметру в пределах 6—10°. Передний угол имеет одинаковую величину на всей длине рабочей части. Его выполняют в зависимости от свойств обрабатываемого материала: для сталей 5—15°; для чугуна • и бронзы 0—5°; для легких сплавов 25—30°. Большие значения в указанных пределах принимают для более мягких материалов. Метчики для цилиндрических резьб выпускаются четырех степеней точности: С, Д, Е и Н. Метчики первых двух степеней точности имеют шлифованный профиль и позволяют нарезать резьбы со-

ответственно 1-го и 2-го классов точности. Резьбы 3-го класса точности нарезаются метчиками со степенями точности Е и Н. На рис. 122 изображены основные типы метчиков. Ручные метчики (рис. 122, а) используются для нарезания резьб вручную в сквозных и глухих отверстиях. Иногда их применяют для аналогичных работ на токарных станках. Такие метчики выпускаются комплектами из 2—3 штук. Для распределения нагрузки в комплекте у чернового и среднего метчиков наружный и средний диаметры занижены и удлинена режущая часть соответственно до 6 и 4 ниток. Чистовой метчик имеет полный профиль резьбы и короткую режущую часть — 2 нитки. Порядковый номер метчика в комплекте (кроме чистового) обозначается рисками на хвостовике (см. рис. 122, а). Ручные метчики предусмотрены для нарезания следующих резьб: метрических — до М52; дюймовых — до 2′; трубных — до 1 1/2′. Их изготавливают из сталей У10А — У12А со степенью точности Е и Н. Машинно-ручные метчики (рис. 122, б) предназначены для нарезания резьб в сквозных и глухих отверстиях машинным способом всех предусмотренных размеров и ручным—с шагом до 3 мм включительно; Они изготавливаются двух видов: одинарные для сквозных отверстий с длиной режущей части 6 ниток и для глухих отверстий — 3 нитки; комплектные из 2 штук с числом ниток на режущей части 6 и 2; На хвостовике такие метчики имеют радиусную канавку для крепления в резьбонарезном патроне. Машинно-ручные метчики изготавливаются из стали Р18 по степеням точности С и Д и предназначены для резьб: метрических — до М52; дюймовых и трубных — до 2′. Гаечные метчики (рис. 122, в) применяются для нарезания резьб за один проход в гайках и сквозных отверстиях глубиной не более диаметра. Они отличаются удлиненной режущей частью (12 ниток) и длинным хвостовиком для нанизывания гаек с целью экономии времени на вывинчивание метчика из отверстия. Изготавливаются из стали Р18 по степеням точности С и Д для резьб: метрических— до диаметра 52 мм,, дюймовых—до 1 1/4. Конические резьбы до 2′ нарезаются коническими метчиками (рис. 122, г) за один проход. Калибрующая часть их участвует в резании, поэтому ее затылуют по профилю для создания заднего угла. Материал конических: метчиков — быстрорежущая сталь Р18. На хвостовике: метчиков маркируются обозначение резьбы, номер метчика в комплекте (кроме чистового) посредством рисок, степень точности и марка стали. 2. Приемы нарезания резьб метчиками. Перед нарезанием в заготовке сверлят отверстие размером немного больше внутреннего диаметра резьбы. Такое, завышение диаметра отверстия необходимо для предотвращения срыва вершинок резьбы в результате частичного выдавливания металла в процессе резания. С достаточной для практики точностью диаметр сверл под метрические резьбы можно определить по формуле где а — наружный диаметр резьбы, мм, S—шаг резьбы, мм: Для других крепежных резьб необходимые диаметры сверл выбирают по соответствующим таблицам справочника. Глубину сверления глухого отверстия под резьбу определяют из ФОРМУЛЫ где lo — длина резьбы, мм; l1 — длина режущей части метчика, мм;. с — гарантированный зазор в мм, принимаемый не менее шага резьбы. Нарезание резьб метчиками осуществляется аналогично выполнению резьб плашками, Метчик закрепляется в резьбонарезном патроне (см. рис. 119) посредством переходной втулки.2 (рис. 123), в отверстии которой имеются цилиндрический и квадратный участки. Во втулке метчик удерживается штифтом 4, заскакивающим в кольцевую канавку хвостовика под действием пружинного кольца 3. Для крепления метчиков без кольцевых канавок предусмотрен винт 1. Совместно с патроном метчик устанавливают в пиноль задней бабки, ось которой должна быть совмещена с осью шпинделя. Заднюю бабку закрепляют на станине возможно ближе к заготовке. Затем ручной подачей пиноли метчик подводят к вращающейся заготовке, выполняют врезание на длину 2—3 полных витков поворотом рукоятки патрона. Дальнейшее нарезание ведется самозатягиванием, в течение которого метчик ввертывается в заготовку, как винт в гайку. В конце нарезки резьбы метчик вывинчивается из отверстия включением обратного вращения шпинделя. Настройка резьбонарезного патрона на длину резьбы выполняется, в начале работы по первой заготовке из партии. Если резьба нарезается комплектом метчиков, необходимо соблюдать последовательность их работы и своевременно очищать отверстие от стружки капроновой щеточкой или струей эмульсии перед каждым следующим метчиком. При единичном изготовлении деталей нарезание резьб небольших размеров иногда выполняют ручными метчиками при помощи слесарного воротка 1, как показано на рис. 124. В этом случае метчик с надетым на него воротком опирают центровым отверстием на задний центр, а рукоятку воротка на верхние салазки суппорта. Удерживая метчик левой рукой, подают его вперед пинолью задней бабки. Выполняют врезание метчика в отверстие заготовки на 2—3 полных витка с принудительной подачей. Дальше нарезание осуществляется самозатягиванием, в течение которого метчик следует непрерывно поддерживать центром, так как иначе может произойти перекос и поломка метчика. При нарезании резьбы в глухом отверстии вращение шпинделя выключают немного раньше конца нарезки. Оставшуюся часть дорезают вручную. Скорость резания для нарезания резьб метчиками принимают в следующих пределах: для машинно-ручных и гаечных метчиков — 8—12 м/мин; для ручных —.3—4 м/мин. Охлаждение: по стали — эмульсия, сульфофрезол; по чугуну — керосин. Автор — nastia19071991

Применение

Резьбонарезной инструмент по конструкционным особенностям и применению подразделяется на типы:

- • ручной, где зубья расположены по окружности. Используется в слесарных работах и при ручном способе нарезки;

- • гаечный, для сквозных отверстий на гайках. С удлиненным или изогнутым хвостовиком;

- • машинный, для создания глухих отверстий машинным способом. Обработка происходит на токарных станках;

- • комбинированный, возможно использование как ручного, так и машинного способа несения резьбы на деталь.

Инструмент позволяет наносить все виды резьбы – метрическая, дюймовая, трапецеидальная.

Выбор инструмента

Заранее отметим, что нарезать резьбу можно разными способами. Работать можно как вручную, так и машинным способом. В первом случае, как мы уже отметили выше, необходимо иметь с собой набор инструментов для создания резьбы, во втором же работу ведут на токарном станке.

Вручную нарезать резьбу рекомендуется, если ваша задача заключается в обработке всего нескольких деталей. Например, при сборке сантехнического оборудования, создании бытовых трубопроводов и т.д.

Обработка деталей на токарном станке подразумевает выполнение масштабных задач. Человек с опытом на оборудовании такого типа способен нарезать резьбу в промышленных масштабах, до сотни деталей в час, а иногда и больше. Впрочем, вряд ли вам понадобится такая производительность.

Чаще всего набор ручных инструментов покрывает все бытовые потребности домашних умельцев. С их помощью вам тоже удастся нарезать резьбу правильно и качественно, только времени и сил уйдет больше.

Упоминаемый выше набор оборудования в основном представлен метчиками и плашками, а также различными дополнительными деталями.

Особенности метчиков

Метчиками называют конусообразные или цилиндрические детали, что предназначены для нарезки внутренней резьбы. В частности с их помощью выполняется резьба на трубах, гайках, мелких шайбах, различного рода зажимах и даже фланцах.

Метчиками пользоваться довольно удобно. Они состоят из рабочей и тыльной части. Рабочая часть имеет уникальную форму и диаметр. На ее краях нанесены специальные резцы или зубцы с некоторым шагом. Зубцы при вращении нарезают металл параллельно с удалением стружки.

Тыльная сторона выполнена в определенной форме, что облегчает фиксацию метчика на рабочем инструменте.

Разнообразные метчики для бытового применения

Метчиками с возможностью нарезки резьбы без образования стружки тоже пользуются, но намного реже, ведь они стоят дороже.

Встречаются метчики:

- Черновые;

- Получерновые;

- Чистовые.

Черновые выполняют первый проход, удаляют большинство стружки и формируют грубые канавки под резьбу. Это еще не полноценная резьба, но подготовка уже выполнена.

Получерновые модели встречаются крайне редко. Они предназначаются для доделки черновых канавок, их очистки и формирования заготовки под чистую резьбу. Получерновыми метчиками пользуются преимущественно при изготовлении сложных деталей.

Последний образец – чистовой метчик, формирует готовую к эксплуатации резьбу точных размеров и формы.

По типу выполняемых действий метчики делят на:

- Метрические;

- Гаечные;

- Трубные;

- Машинные.

Отметим что метчиками, равно как и плашками, можно нарезать резьбу разных размеров, направлений и формы. Все зависит от выбранной модели оборудования.

Особенности плашек

Плашкой называют режущий инструмент, который применяется при выполнении наружной резьбы. Простейший пример наличия наружной резьбы – это болт. В то время как пример внутренней резьбы – гайка.

Плашки плоские, со стороны сильно напоминают крупные шайбы или зажимы для станочных патронов. Только внутри плашки находится режущая насадка с несколькими рядами закрученных резцов.

Метчик и плашка, вблизи

Плашки могут иметь разную форму, тип сборки и габариты. Встречаются как круглые модели, так и квадратные. Некоторые варианты полностью цельные, другие можно разобрать и заменить режущую насадку.

Режущая часть состоит из трех рабочих зон. Две зоны, что располагаются по краям, состоят из зубцов, внутренняя же зона отвечает за отвод стружки и корректировку направления вращения.

Именно благодаря внутренней зоне плашки обладают самозатягивающимся свойством. То есть после нескольких вращений на трубе плашка фиксируется.

Дальше вращать ее можно без давления, так как затягиваться она будет в направлении образования резьбы. В то время как метчики необходимо вращать с усилием на протяжении всего процесса.

Разновидности плашек, по сути, аналогичны с разновидностями метчиков. Если вы купили крупный набор инструментов, то наверняка получите сразу несколько таких деталей.

Конструкционные особенности

Метчик любого типа состоит из рабочей области, шейки и хвостовика. Вся механическая работа приходится на рабочую область, которая в сою очередь имеет заборную часть, и два типа зубьев – режущие и калибрующие. Роль крепежа выполняет хвостовик, который фиксируется на станках в специальном резьбонарезном патроне, а при ручных работах в воротке или метчикодержателе. Характерной особенностью для ручных метчиков является их комплектность – не менее 3 штук. Каждый со своей рабочей функцией: черновой, серединный и чистовой.

Как нарезать внутреннюю резьбу метчиком

Для создания внутренней резьбы в готовых отверстиях необходимо подобрать соответствующий метчик по размеру и характеристикам. Практически все показатели по выбору и качеству резьбы регулируются нормативные документом ГОСТ 19257-73. Рекомендации по работе:

- • для изделий, полученных литьем или штамповкой требуется дополнительная подготовка прежде чем наносить резьбу. Отверстие зенкеруется или рассверливается для увеличения диаметра;

- • для точной и качественной резьбы рекомендуется хвостовик метчика крепить в патронах с реверсивными, самоцентрующимися и плавающими свойствами;

- • со всех обрабатываемых заготовок предварительно снимается фаска;

- • в процессе нарезания обязательно применяются охлаждающие и смазывающие растворы.

Типы резьбы: метрическая, дюймовая и трубная.

- Метрическая – параметры резьбы измеряются в мм, с соответствующей маркировкой «М».

- Дюймовая – используется для конической формы метчиков, измеряется в дюймах.

- Трубная – для цилиндрических метчиков, резьба наносится на трубные соединения.

Как нарезать резьбу при помощи плашки

Для нарезания резьбы при помощи плашки вам понадобится плашкодержатель или клупп. Это похожие инструменты. С принципом их работы вы разберетесь без проблем.

Фотография №5: Плашкодержатель

Процесс нарезания резьбы при помощи плашки делится на 3 этапа.

- Подготовка.

- Снимите с заготовки фаску под углом в 45°. Это облегчит процесс нарезания.

- Закрепите заготовку в тисках в строго вертикальном положении.

- Установите плашку в плашкодержатель.

- Аккуратно поднесите плашку к заготовке.

- Сделайте как минимум два оборота по направлению резьбы.

- При этом нажимайте на плашкодержатель, чтобы плашка врезалась в металл.

- Продолжайте нарезать резьбу по такому принципу: 2–3 оборота вперед и пол-оборота назад.

- Контролируя перпендикулярное расположения плашки, получите нужное количество витков.

- Снимите инструмент, раскрутив плашкодержатель в обратную сторону.

- Проверьте качество нарезанной резьбы при помощи ответной детали с соответствующей резьбой.

Изображение №2: Нарезание резьбы при помощи плашек

Обратите внимание! Весть процесс нарезания резьбы должен проводиться с применением смазывающе-охлаждающей жидкости. Можно использовать моторное масло, солидол или специальные смазки.

Машинные и машинно-ручные метчики

Для калибровки и создания резьбы в глухих и сквозных отверстиях разной формы используют инструмент – метчик, машинного или машинно-ручного типа.

— Машинные металлорежущие инструменты применяют для работы на токарных, сверлильных, агрегатных и револьверных станках, чтобы нарезать резьбы всех видов. Они намного быстрее обрабатывают изделия, их можно использовать для конвейерного производства и больших заказов. Оснасткой этого типа можно нарезать резьбу за один подход, если нужна резьба с шагом до трех миллиметров. Резьбу крупного шага изготавливают на несколько проходов метчиком по металлоизделию.

— Машинно-ручными оснастками можно выполнять нарезку резьбы и ручным способом, и с помощью сверлильных устройств (станков). Инструмент выпускается в количестве одной или двух штук. В наборе из двух метчиков один металлорежущий инструмент применяют для черновых работ, а другой – чистовых. Часто комплект машинно-ручных оснасток используют для работы с разными видами материалов: мягкую сталь и чугун обрабатывают одним инструментом, а твердую сталь обрабатывают двумя метчиками. От просто ручных резьборезов машинно-ручные виды отличаются видом хвостовика – там имеется квадрат и кольцевая выточка, благодаря которой оснастка не вываливается из патрона в процессе обработки изделий. Машинно-ручным изделием для работы с металлом можно делать резьбу в автомобильных деталях, нарезать крепёжную резьбу и мелкометрическую, цилиндрическую и коническую. В сквозных проймах и глухих.

Нарезка резьбы метчиками

Среди существующих разъемных соединений особо надежными считаются резьбовые. В свое время (до первого применения в 17 веке токарно-винторезного станка), каждая пара гайка-болт выполнялась индивидуально и они не могли быть взаимозаменяемыми. В 19 веке человечество начало применять особые стандарты для нанесения внутренней резьбы. Ее можно осуществлять как с помощью станка, так и с помощью метчиков.

Особенности конструкции

Современный метчик в обязательном порядке обладает следующими элементами конструкции:

- Заборная (она же головная) часть в виде полого конуса, необходимая для начала образования режущего профиля;

- Несколько боковых канавок (обычно от двух до шести), которые будут обеспечивать подачу смазки и выброс стружки;

- Калибрующий элемент, в виде удлиненного цилиндра, который будет завершать образование профиля;

- Хвостовик, ответственный за крепление метчика в зажиме патрона или поворотника.

При производстве поперечного разреза, формация канавки будет зависеть от двух ее поверхностей: передней грани зубца резки метчика и спинки этого зубца.

Стружечные канавки могут различаться и быть следующих видов:

- Однорадиусные – они используются на инструментах для калибровки и представляют из себя поперечный разрез в форме круглой дуги;

- Прямолинейные – используются для нанесения гаечной резьбы и сечение поперечное имеет у них форму буквы «U»;

- Смешанные – задняя канавка имеет форму дуги, а передняя – прямой линии (по данной схеме выполняется большинство универсальных инструментов).

Уникальные характеристики метчиков

Основные виды метчиков обладают только присущими им эксклюзивными характеристиками. Зная эти характеристики всегда можно подобрать нужную модель метчика:

- Резьбовой шаг;

- Профиль и с его высотой;

- Максимальная высота профиля;

- Резьбовой диаметр снаружи;

- Длина части заборной;

- Затыловочная длина;

- Уголок заборного конуса.

ВАЖНО! Стоит помнить, что любые метчики подразделяются на устройства с левой и с правой резьбой.

Типы по области применения

По области своего использования метчики подразделяются на:

- Слесарные – у них имеется хвостовик в форме квадрата, используются вручную. Они идут в комплекте с воротом, посредством которого и происходит вращение и нарезка резьбы. В составе набора присутствуют два метчика, немного отличающиеся друг от дружки по диаметру, и где каждый убирает лишь свою долю припуска с поверхности обрабатываемого отверстия. Инструменты в подобном комплекте различаются по количеству линий, которые выгравированы на хвостовике либо там же отштампованы (особо точный обозначен тремя линиями, промежуточный – двумя, а грубый — единственной).

- Машинные (станочные) или машинно-ручные – ими может производится нарезка как в ручном режиме, так и на промышленном оборудовании (для этих целей требуются сверлильные/токарные станки и даже большие центры промобработки). В отличие вышеупомянутых, эти метчики имеют укороченный заборный элемент, т. к. совпадение осей обеспечивается за счет станка. Изготавливаются они из инструментальной высококачественной стали, обладают термоустойчивостью, мало восприимчивы к механическому давлению.

- Гаечные – их используют в автоматических станках для нанесения резьбы внутри гаек. По своей конструкции они отличимы по более удлиненным хвостовиком, имеющим гладкую цилиндрическую форму. По завершении проворота резьбы, друг за дружкой гайки передвигаются на хвостовик, ожидая там конца работы по всей серии. После окончании серийного производства, хвостовик выходит из патрона, а все получившиеся гайки падают в приемный лоток.

Различия в типах по конструктивным особенностям

Метчики по собственной конструкции могут очень различаться между собой:

- Бесканавочные – они применяются при взаимодействии с мягкими/вязкими материалами и поэтому имеют очень маленькие канавки (материалами вязкими можно назвать легкие металлические сплавы и несколько видов низкоуглеродистых и высоколегированных сортов стали);

- Винтовые – в них располагаются канавки по стремящейся вверх спирали, посредством их осуществляют резьбу внутри глухих отверстий на производственных станках/автоматическом оборудовании;

- Ступенчатые – рабочий элемент поделен на два сектора, первый прорезает, а второй разглаживает;

- Комбинированные – прямо перед заходным элементом установлено сверло, в течении одного подхода просверливается и отверстие и осуществляется там нанесение резьбы;

- Протяжки – они нужны для нанесения резьбы в проходящих отверстиях посредством токарного станка;

- Типа «колокол» — они нужны для нанесения резьбы увеличенных диаметров (вплоть до 0,5 метра) и включают в себя несколько систем резки, которые закреплены в общей оправе.

Также существуют и эксклюзивные конструкции, которые обусловлены специальными производственными задачами.

Типы наносимой резьбы

Для нанесения каждого резьбового размера и его типа, необходимы собственные метчики. Они не являются взаимозаменяемыми, как и резьбовые. Могут различаться главные типы:

- Метрический – обозначается литерой «М» представляет из себя треугольный равнобедренный профиль, где угол вершины равен 60 градусов, а размеры его определяются в миллиметрах;

- Дюймовый – обозначается литерой «W», профиль у него — заостренный угол в 55 градусов, а диаметр выводится в дюймах и а также долях, а в качестве метки шага используется число витков на один дюйм;

- Трубный – его отличие — это различный наклон задней/передней частей профиля, что обеспечивает гарантированное соединение, а также предотвращает самостоятельное раскручивание.

Материалы изготовления

Все метчики при работе переносят большие механические/термические воздействия, а сам инструмент должен в это время нарезать большое количество отверстий. Соответственно, для производственных материалов необходимы инструментальные стали высокого качества:

- Ручные модели – У10А или У12А – высокоуглеродистые виды стали;

- Машинные модели – сталь РМ5 быстрорежущая;

- Для автоматических станков повышенной производительности – твердые сплавы с повышенной теплостойкостью.

ВАЖНО! Однако, такие металлы имеют один крупный недостаток – при повреждении метчик для нанесения резьбы не представиться возможным свободно высверлить/извлечь.

Технологический процесс нанесения резьбы

Всего он включает в себя четыре главных этапа:

- Подготовительная стадия – подбор сверла необходимого диаметра и осуществление сверления, при этом нельзя не допускать ухода сверла. До этого его необходимо достаточно заточить, в противном случае материал будет перегреваться, а надежность резьбы понизится. Отверстие зазенковывается, а в случае глухого отверстия – нужно сообщить небольшой припуск в отношении глубины;

- Непосредственно нарезка – на этой стадии все исполняемые движения осуществляются размеренно, четко и аккуратно, нужно не допускать пропуска линий, а применять все три в последовательности от грубых до точных;

- Стадия очистки – тут прочищают проходные отверстия ершиком из проволоки, а глухие –воздухом под напором либо строительным пылесосом;

- Стадия проверки – здесь необходимо вкрутить винт в имеющееся отверстие, при этом заход должен получиться плавным по резьбе, без лишних усилий и всяческих перекосов.

Метчики – протяжки

Чтобы получить крупнопрофильную резьбу в металлоизделии, используют метчик-протяжку. Им обрабатывают сложные сквозные или трапецеидальные отверстия. Протяжки могут работать только в токарном станке. Резьба нарезается за один проход вдоль отверстия. От других видов этот метчик отличается более точным исполнением и жёсткостью. Он работает на растяжение, а не на сжатие, как обычные резьбонарезные инструменты. За счет функции протяжки толщина спила уменьшается, а длина режущей части – увеличивается.

Гаечные метчики

Инструменты гаечного типа предназначены для резьбонарезания в гайках разного диаметра. Конструкция гаечного метчика такова, что инструмент не нужно выворачивать в конце процесса обработки отверстия гайки. Гаечные оснастки могут быть с разными хвостовиками: изогнутыми и удлинёнными. С изогнутыми – применяют в работе с гайконарезными автоматами. Хвостовик у гаечного метчика в любом случае длиннее, чем у других видов, это необходимо для того, чтобы нанизывать на него гайки по мере нарезания в них резьбы. Это увеличивает скорость и производительность.

Повреждение метчика – возможные причины и их устранение

Рассматриваемый инструмент, естественно, не совсем долговечен, склонен к банальному устареванию и натуральному износу. Наиболее распространенные случаи повреждений:

- Перекашивание;

- Слишком узкое рабочее отверстие;

- Чрезмерные усилия, которые оператор прикладывает к вороту;

- Невыполнение правил обратного пол-оборота по завершению каждой полной прокрутки.

Если какой-либо из вышеуказанных случаев произошел, то нет нужды торопиться и пытаться прогнать резьбу быстрее или же попытаться пропустить метчик из набора. Все это может обернуться временными потерями, а поэтому все действия по извлечению следует производить медленно.

Слесарные метчики

Для работы с отверстиями разного вида и формы мастера берут комплект из слесарных метчиков. Резьбонарезные оснастки изготавливаются комплектами, в которые входят черновые инструменты конусной формы, получистовые и чистовые цилиндрические оснастки. Слесарными метчиками можно обработать деталь вручную. Комплектом металлорежущих оснасток мастер может выполнить нарезку крупной и метрической резьбы. Метчики для слесарных работ бывают левыми и правыми в зависимости от направления их вращения.

Классификация резьб

Винтообразную бороздку, прорезанную внутри или снаружи деталей в виде конуса или цилиндра, называют резьбой.

Она может нарезаться вручную или на токарных станках с помощью специальных инструментов: метчиков и плашек (лерок).

Способ нарезания по этим методикам различается: станочный вариант предполагает вращение заготовки, а в ручном она жёстко закреплена и крутится сам инструмент.

Все существующие виды резьбы разделяются на несколько групп:

- По направлению заворачивания они бывают правыми или левыми. Если смотреть по часовой стрелке, то у первых канавка идёт по её ходу, а у вторых — против.

- По местонахождению бывает внутренняя и наружная нарезка.

- По назначению есть трапециевидные и прямоугольные резьбы, служащие для перехода вращения в движение. Они называются ходовыми. Для обычного соединения деталей есть крепёжная резьба.

- По форме исполнения бывает цилиндрическая или коническая нарезка. Последние применяют для получения максимально герметичного соединения.

- В зависимости от профиля сечения резьбы бывают треугольные, прямоугольные, трапецеидальные, круглые.

- Имеются однозаходные инструменты с одной нарезной канавкой. У многозаходных их несколько. Количество проходов определяется числом начал на конце заготовки.

Из каких материалов изготавливаются метчики

Плашки металлорежущего инструмента изготавливают из высококачественной стали разных марок: инструментальной, быстрорежущей, легированной. Технология современного производства позволяет делать метчики из твердосплавной стали и из стали порошковой, в последнем случае инструмент получает способом спекания порошков. Метчики из твёрдых сплавов более качественные, так как обладают устойчивостью к высоким температурам, износостойкость и могут долго работать на быстрых скоростях, что позволяет обработать большое количество металлоизделий. У оснасток, сделанный из порошков стали тоже есть свое преимущество – это высокая прочность за счет меньшей твердости инструмента.

ГОСТы

Машинно-ручные с канавками прямыми/винтовыми/укороченными изготовленные из углеродистой стали регулируются ГОСТ3266-71-71/ГОСТ17933-72/ГОСТ 17931-72. Гаечные метчики с прямым/изогнутым хвостовиком производятся из низколегированной стали согласно ГОСТ1604-71/ГОСТ6951-71. Машинно-ручные, где зубья расположены в шахматном порядке из нержавеющей стали – ГОСТ17927-71. Гаечные с шахматным расположением и прямым хвостовиком (метчики из жаропрочной стали) по ГОСТу 17929-72. Машинные с винтовыми или укороченными типами канавок (инструмент из легких сплавов) – ГОСТ 17932-72/17930-72.

Подготовка к нарезанию резьбы

Отверстие перед нарезкой резьбы готовят несколькими способами – затачиванием, обтачиванием или сверлением поверхности металлической заготовки. Для наружной резьбы необходимо диаметр уменьшить на 0,1 – 0,4 миллиметра. В начале участка, на котором будет резьба, делают фаску методом затачивания – это нужно, чтобы притупить заход резьбы. А если перед резьбонарезкой отверстие растачивают, его диаметр увеличивается до 0,4 мм. Отверстие под резьбу должно быть диаметром немного больше, чем диаметр самой резьбы – это позволяет предотвратить поломку резьборежущей оснастки.

Использование плашек для наружной работы

Как правило, эта нарезная оснастка производится из легированной инструментальной стали марки 9ХС. На одной из сторон нанесена маркировка, содержащая название материала, из которого произведена лерка, класс точности нарезаемой ей резьбы и размер в дюймах или миллиметрах.

Виды лерок

Разновидностей плашек для нарезания внешней резьбы много. Использование каждого из них преследует определённую цель. Для подбора оснащения необходимо разобраться в его видах:

- Для высококачественной нарезки применяются цельные лерки повышенной жёсткости.

- В специальных приспособлениях — клуппах — используют инструмент раздвижного типа. За счёт регулировочного винта возможна корректировка диаметра резьбы.

- Наименьшая жёсткость характерна разрезным метчикам, применение которого позволяет изменять диаметр нарезаемой резьбы на 0, 1 — 0, 3 миллиметра.

- Для работы на станках имеются круглые лерки с коническими углублениями для фиксации в патронах. В ручных воротках они крепятся пятью винтами.

Выбор определённой оснастки зависит от её предполагаемого использования. Для различных видов работ существуют такие типы плашек:

- Самая распространённая наружная резьба — метрическая. У неё есть несколько размеров шагов: мелкий и крупный, подходящий для соединений под ударной нагрузкой.

- Для нарезания резьбы на трубах используется инструмент с мелким шагом и углом заточки 55 градусов.

- Для работ с импортным крепежом имеется плашка с дюймовой резьбой.

Технология работы с плашкой

Для нарезки наружной резьбы существует несколько правил. Несоблюдение их приводит к ухудшению качества работы и поломке инструмента. Вот эти рекомендации:

- Инструмент должен быть исправным, острым и чистым.

- Движения свершаются плавно и равномерно.

- Плашка по размерам должна соответствовать заготовке.

- Поверхность детали нужно очистить от грязи.

- По краю с помощью болгарки или напильника снимается фаска для облегчения захода инструмента.

- Применение охлаждающей смазки.

- Каждые 2—3 оборота плашка выворачивается обратно для удаления стружки.

- Для повышения качества требуется повторное прохождение резьбы на всю длину.

- Необходимо избегать перекосов, приводящих к срыву резьбы.

Для качественного выполнения работы по нарезанию любой резьбы, наружной или внешней, важна исправность и верный подбор инструмента. В этом случае качество произведённых деталей будет на высоте.

Как вытащить сломанный метчик из отверстия

Метчик может сломаться, если резьба нарезается в отверстии с низким диаметром, также может произойти защемление стружки при извлечении инструмента.

Способы извлечения

- 1. Сдвоенные концы жесткой проволоки нужно просунуть в канавки метчика и выкрутить его;

- 2. Можно пирварить к сломанному инструменту ручку и с помощью нее извлечь;

- 3. Существуют специальные оправки и зенкера, которые помогут справиться с данной проблемой;

- 4. Если часть метчика осталась снаружи, можно приварить к нему хвостовик с квадратным наконечником;

- 5. Высверливание винтовыми сверлами;

- 6. Выжигание электроэрозионными станками;

- 7. Вытравливание разбавленной азотной кислотой.

Набор метчиков и плашек спасет нас в тех ситуациях, когда нужно создать резьбу. Конечно, сегодня это больше атрибут машиностроения, причем, в большинстве случаев, эти операции механизированы, однако у домашних умельцев иногда появляются задачи подобного рода.

Устройства и приспособления

Нарезание резьбы производится путем вращения и поступательного движения соответствующего инструмента. Чтобы выполнить работу плашками и метчиками, требуется их закрепить, направить в нужном направлении, а также обеспечить их одновременное вращение и медленное поступательное движение. Для этих целей используются специальные устройства или приспособления.

Нарезание наружной резьбы плашками производится с помощью плашкодержателя (воротка). Такое устройство представляет собой втулку с ручками в обе стороны. Во втулке просверлено 4-6 отверстий с резьбой, в которых вкручены винты (болты) для закрепления плашки внутри втулки плашкодержателя. Для нарезки резьбы плашка вставляется во втулку и прочно закрепляется винтами. При закреплении производится центровка плашки относительно оси держателя. Ручки позволяют создать вращательный момент вручную.

При нарезании внутренней резьбы метчиками используются воротки. Такое устройство имеет квадратное гнездо в центре, в которое вставляется концевая часть хвостовика метчика, а также две ручки для вращения его вручную. Фиксирующие винты позволяют надежно закрепить метчик в устройстве.

Лерки и метчики – как различать?

Нарезать резьбу приходится в нескольких исполнениях – внешнюю и внутреннюю. Для этого необходимы разные инструменты, но принцип их действия очень близок. Может быть, многие слышали где-то такие слова, как лерки, метчики, плашки. Это как раз те приспособления, которые и помогают осуществить данную задачу. Различия тут достаточно простые, если не углубляться в конструкцию и классификации каждого приспособления. Мы постараемся указать на них в нескольких выражениях, чтобы не путать вас.

Лерки, они же плашки, создают резьбу внешнюю, то есть по верху какого-то изделия, например, трубы. Конечно, делают это на заводе-изготовителе, но если вдруг вы решили сделать дома ремонт и обрезали трубы, то новую резьбу создать поможет именно такой инструмент. Сегодня эти два названия отождествляют, раньше разделяли. Леркой считали неразборное приспособление, а плашкой – разборное и регулируемое. Считалось, что лерка создает более качественную резьбу.

Метчики же используются для образования резьбового разъема внутри какой-то детали или ее заготовки. Многие, чтобы описать инструмент, просят представить обычный винт, на котором особым образом вырезаны канавки, которые чередуются с режущими зубьями. Одним концом данное приспособление крепят к станку (при механической нарезке) или воротку (при ручной работе), это место называется хвостовиком. Другим концом метчик вставляют в отверстие и вращают; продвигаясь, он образует резьбу.

Что такое плашка?

В общем случае плашка (лерка) – это режущий инструмент для изготовления наружной резьбы. Она выполнена в виде очень прочной гайки, в отверстии которой изготовлены режущие кромки с зубьями. Зубья расположены так, что формируют виток. Режущая часть плашки сформирована как внутренний конус. Толщина плашки, обычно, составляет 8-10 зубьев (витков).

Чертеж круглой плашки.

Плашки подразделяются по виду – на цельные, разрезные и раздвижные; по форме – на круглые, квадратные, шестигранные, призматические. Для ручной нарезки наиболее часто используются цельные круглые. Для крепления в держателе (воротке) на поверхности круглой плашки выполнено до пяти углублений (пазов).

Отверстие плашки образует рабочую часть, состоящую из трех зон. Сверху и снизу на рабочей зоне выполнены конические участки – режущие зоны. В центральной части цилиндрический участок образует калибрующую зону. Угол конусности режущих зон составляет 50-60º. Форма режущего зуба задается передним углом заточки в пределах 15-20º (для углеродистых сталей) и задним углом в пределах 6-8º.

Круглая плашка предназначена для нарезания метрической, дюймовой и трубной резьбы. Плашками обеспечивается нарезание точностью не ниже второго класса. Одной из главных особенностей применения плашек является то, что в процессе формирования участвуют все три зоны рабочего участка.

Размеры метчиков или что учесть при работе?

Работа, которую выполняют данные инструменты, может быть серийной, поэтому большинство приспособлений – это метчики машинно-ручные, то есть ими можно пользоваться и на станках, и в домашнем хозяйстве. Причем несложно догадаться, что с таким объемом работ может справиться только очень крепкий материал, поэтому изготавливают их из твердых сплавов, чтобы износ был минимальным, либо быстрорежущих сталей, чтобы процесс происходит быстрее и легче.

Чтобы получить качественную нарезку, желательно подбирать размеры метчиков под отверстие. Если предстоит создавать резьбу большого диаметра, то для лучшего эффекта последовательно нужно использовать несколько размеров, чаще всего хватает двух-трех. Если вы обрабатываете мягкий материал, то придется «растянуть» удовольствие от работы на пять метчиков. Когда отверстия вовсе нет, сначала используется сверло, метчик вступает в игру уже позже. Причем для металлических заготовок сверло тоже должно быть довольно крепким.

Стоит внимательно выбирать профиль инструмента для нарезки, ведь то, что вы получите в отверстии, зависит именно от него.

Не стоит путать метчики для сквозных и глухих отверстий, потому что при неверном выборе деталь отправится в брак. Также при нежелании использовать универсальный резьбовой инструмент, приобретая машинный или ручной метчик, обращайте внимание на хвостовик, подойдет ли он для вашего крепления. Иногда стружечный вариант образования резьбы не подходит, тогда можно использовать накатывание, где формируются канавки, вследствие пластических деформаций. Для этого также необходим особый метчик.

Внутренняя нарезка

При необходимости подобной процедуры нужен специальный инструмент. Таковым в этом случае становится метчик. Это одно из самых часто используемых слесарных приспособлений.

Конструкция метчика

Такое оборудование изготавливается из высококачественной инструментальной стали. Его основными компонентами являются:

- Хвостовик, с помощью которого осуществляется фиксация метчика в держателе.

- Рабочая часть с винтовыми канавками и продольными желобами. С её помощью делается нарезка резьбы.

- Заборная часть, которая первой входит в подготовленное отверстие.

- Калибровка, которая кроме обозначения размера, выполняет функцию зачистки канала.

- Зубцы, непосредственно режущие металл, называются режущими перьями. Заточка их производится по особым технологическим правилам.

- Между зубьями проходят специальные бороздки, отделяющие их друг от друга. Они называются канавками, формирующими отрезные края. По этим каналам выходит стружка, образующаяся в процессе работы.

Метрический инструмент

Эти метчики работают в метрической системе, где все размеры измеряются в миллиметрах и обозначаются буквой М. Маркировка М 6 говорит о том, что резьба, нарезанная этим устройством, соответствует 6 миллиметрам. Диапазон метчиков колеблется от 2 до 60 миллиметров.

Для слесарных работ применяются ручные метчики. Они бывают:

- Гаечными, со специальным приспособлением и удлинённым хвостовиком, удерживающим на себе гайку.

- Плашечными, с большим заборным конусом для однопроходной нарезки.

- Маточными, для очистки резьбового канала.

- Специальными.

В рабочий набор ручного инструмента, которым производится нарезание внутренней резьбы, входят три метчика:

- Черновой, для первоначальной проходки отверстия, который имеет своё обозначение на хвостовике или одно кольцо.

- Средний, определяющий размер резьбы, маркируется двумя кольцами.

- Чистовой, для окончательной калибровки, имеет три кольца.

Специальная оснастка

К такому типу относятся бесканавочные метчики. Они не имеют продольного желоба и изготовлены с укорочённой заборной областью. Из-за повышенной прочности такой инструмент редко ломается и выдаёт меньше брака. Рабочая часть большей длины позволяет производить его многократную заточку. Такими приспособлениями прорезаются как сквозные, так и глухие отверстия.

Существуют также универсальные метчики, в которых каждая часть отделена специальной канавкой. После прохождения черновой проточки головка снимается и на её место сажается следующая. Применение такого инструмента снижает время на операцию нарезки и не требует покупки целого комплекта метчиков.

Трубные приспособления

Диаметр подобных метчиков, как и труб, измеряется в дюймах. О принадлежности к такому виду инструмента говорит маркировка G и размер, проставленный рядом. Самая ходовая величина метчика — G 1 / 2, полудюймовая, которая используется в водопроводной системе большинства многоквартирных домов.

Нарезается такая резьба в два прохода. Первый производится черновым метчиком с острой заходной частью. Затем совершается проход чистовым инструментом, у которого эта часть тупая. Так же, как и метрическое оборудование, такие метчики выпускаются с левым и правым направлением резьбы.

Проходочный процесс

Сначала необходимо подобрать режущий инструмент. Для стали угол заточки метчика должен составлять 5—10 градусов, меди и её сплавов 0—5 градусов, алюминия — 25—30 градусов.

Для качественного выполнения работы деталь необходимо крепко зафиксировать в тисках. Сначала производится сверление отверстия, которое должно быть чуть большего диаметра, чем метчик (подбирается по справочнику). Заход обрабатывается зенковщиком для снятия фаски, что облегчит вхождение метчика внутрь. Вращение производится специальным воротком, плавными движениями. Сначала делается 2—3 оборота, после чего инструмент возвращается на пол-оборота назад. Этим достигается полное прорезание в размер. Такая схема работы используется во время всей проходки.

Операция производится полным набором метчиков с применением охлаждающей жидкости. Пропуск одного из этапов ускорит работу, но ухудшит качество результата. Во время нарезания необходимо постоянный контроль вертикального положения метчика.

Набор метчиков – плюсы и минусы такого инструмента

Теоретически все кажется простым в работе с метчиками, но это не совсем так. Если разобрать процесс подробнее, то это довольно затратное мероприятие в плане физической силы, особенно, если вы принялись за работу вручную. Ведь нарезать металл металлом непросто, огромны силы трения, стружка не такая податливая, как в деревянных изделиях при сверлении, она также очень сопротивляется при выходе по канавкам. Из-за наличия канавок в корпусе метчика, прочность корпуса несколько понижена, поэтому эти приспособления часто ломаются, особенно, когда используется тонкий размер.

Но не все так удручающе, ведь не зря метчик использовался раньше и не пропал из инструментария до сих пор. Сам по себе он устроен несложно, прост в изготовлении и применении, не надо долго думать, как же им пользоваться и куда закрепить. Точность резьбы достаточно высокая, а для очень требовательных деталей ее можно повысить улучшением качества самого метчика, что проще, чем строить сложные приборы контроля самого процесса нарезки. Сделав более совершенный метчик, вы уже можете рассчитывать на такую же совершенную резьбу.