Руки из нужного места | 27.10.2016

Формообразование резьбы в производственных и домашних условиях – часто вcтречающаяся проблема. Без подобных операций нельзя проложить сантехнические коммуникации, произвести ремонт и прокладку трубопроводов, изготовить крепёжную деталь. Лерки (плашки), как инструмент для получения резьбы на трубах и сплошных металлических стержнях – непременный атрибут домашнего мастера.

ОСНОВНЫЕ РАЗМЕРЫ И ПРОФИЛЬ РЕЗЬБЫ

1. ОСНОВНЫЕ РАЗМЕРЫ И ПРОФИЛЬ РЕЗЬБЫ

1.1. Основные размеры и профиль резьбы метчиков должны соответствовать указанным на черт.1 и в табл.1 и 2.

Черт.1. Профиль резьбы метчиков для конической дюймовой резьбы с углом профиля 60° по ГОСТ 6111; Профиль резьбы метчиков для трубной конической резьбы с углом профиля 55° по ГОСТ 6211

Профиль резьбы метчиков для конической дюймовой резьбы с углом профиля 60° по

ГОСТ 6111

Профиль резьбы метчиков для трубной конической резьбы с углом профиля 55° по

ГОСТ 6211

____________ * Размер для справки.

Черт.1

Примечания:

1. Биссектриса угла профиля перпендикулярна к оси метчика.

2. Шаг резьбы измеряется параллельно оси метчика.

3. Предельные отклонения размеров профиля резьбы должны отсчитываться от линий теоретического профиля в направлении, перпендикулярном к оси метчика.

Метчики для конической дюймовой резьбы по

ГОСТ 6111 Размеры в мм

Таблица 1

| Обозна- чение метчика | При- меняе- мость | Обозна- чение раз- мера резьбы | Число шагов на длине 25,4 мм | (пред. откл. ±0,013 на длине до 25 мм) | Предельные отклонения углов | |||||||||||||

| Но- мин. | Пред. откл. для | Пред. откл. для | поло- вины угла про- филя | угла наклона | ||||||||||||||

| 2680-0001 | 27 | 0,941 | 50 | 16 | 10 | 2,8 | 15 | 8,3 | 7,142 | 6,3 | 5,5 | 5,7 | 0,377 | -0,035 | -0,045 | 4,5 | ±30′ | -6′ +3′ |

| 2680-0002 | 16 | 8,0 | 7 | |||||||||||||||

| 2680-0003 | 55 | 18 | 11 | 10,7 | 9,519 | 8,0 | 8,0 | |||||||||||

| 2680-0004 | 19 | 11,2 | 10 | |||||||||||||||

| 2680-0005 | 18 | 1,411 | 65 | 24 | 15 | 4,2 | 14,1 | 12,443 | 11,2 | 10,3 | 0,565 | -0,040 | -0,065 | ±25′ | -5′ +3′ | |||

| 2680-0006 | 22 | 14,0 | 12 | |||||||||||||||

| 2680-0007 | 75 | 26 | 16 | 17,7 | 15,926 | 13,8 | ||||||||||||

| 2680-0008 | 14 | 1,814 | 85 | 30 | 21 | 5,5 | 26 | 21,8 | 19,772 | 18,0 | 16 | 17,0 | 0,726 | -0,050 | -0,085 | 6 | ±20′ | |

| 2680-0009 | 95 | 32 | 21 | 32 | 27,3 | 25,117 | 22,4 | 20 | 22,3 | |||||||||

| 2680-0010 | 2,209 | 110 | 40 | 26 | 6,6 | 36 | 34,1 | 31,461 | 28,0 | 25 | 28,0 | 0,884 | ||||||

| 2680-0011 | 120 | 42 | 27 | 40 | 42,9 | 40,218 | 31,5 | 29 | 36,7 | |||||||||

| 2680-0012 | 140 | 45 | 49,0 | 46,287 | 35,5 | 33 | 42,8 | |||||||||||

| 2680-0013 | 45 | 28 | 52 | 61,2 | 58,325 | 45,0 | 42 | 54,8 | ||||||||||

Пример условного обозначения метчика для нарезания конической дюймовой резьбы » с диаметром хвостовика =14 мм:

Метчик 2680-0006 ГОСТ 6227

Метчики для конической трубной резьбы по

ГОСТ 6211 Размеры в мм

Таблица 2

| Предельные отклонения углов | |||||||||||||||||

| Обозна- чение метчика | При- меняе- мость | Обоз- начение размера резьбы | Число шагов на длине 25,4 мм | (пред. откл. ±0,013 на длине до 25 мм) | (пред. откл.: вершины +0,015 -0,025; впадины +0,050) | половины угла профиля | угла наклона | ||||||||||

| 2680-0051 | 28 | 0,907 | 52 | 14 | 10,1 | 2,7 | 13 | 7,9 | 7,142 | 5,6 | 5 | 5,7 | 0,145 | 0,125 | 4,5 | ±25′ | -6′ +3′ |

| 2680-0014 | 59 | 15 | 10,1 | 16 | 10,0 | 9,147 | 8,0 | 7 | 7,7 | ||||||||

| 2680-0016 | 19 | 1,337 | 67 | 19 | 15,0 | 4,0 | 18 | 13,4 | 12,301 | 10,0 | 9 | 10,3 | 0,214 | 0,184 | ±20′ | ||

| 2680-0018 | 75 | 21 | 15,4 | 20 | 17,0 | 15,806 | 12,5 | 11 | 13,6 | 6 | |||||||

| 2680-0019 | 14 | 1,814 | 87 | 26 | 20,5 | 5,5 | 24 | 21,3 | 19,793 | 16,0 | 14 | 17,0 | 0,290 | 0,249 | |||

| 2680-0020 | 96 | 28 | 21,8 | 28 | 26,8 | 25,279 | 20,0 | 18 | 22,4 | ||||||||

| 2680-0021 | 11 | 2,309 | 109 | 33 | 26,0 | 7,0 | 34 | 33,7 | 31,770 | 25,0 | 22 | 28,3 | 0,369 | 0,317 | ±15′ | -5′ +3′ | |

| 2680-0022 | 119 | 36 | 28,3 | 40 | 42,4 | 40,431 | 31,5 | 29 | 36,8 | ||||||||

| 2680-0023 | 125 | 37 | 28,3 | 45 | 48,3 | 46,324 | 35,5 | 33 | 42,6 | ||||||||

| 2680-0024 | 140 | 41 | 32,7 | 48 | 60,1 | 58,135 | 40,0 | 37 | 54,3 | ||||||||

Пример условного обозначения метчика для нарезания конической трубной резьбы :

Метчик 2680-0016 ГОСТ 6227

(Измененная редакция, Изм. N 1, 2).

1.2. Размеры квадратов — по ГОСТ 9523.

1.3. У метчиков для резьб , ; , ; , допускается выполнять проточку для выхода круга при шлифовании резьбы. (Измененная редакция, Изм. N 1).

1.4. Центровые отверстия — формы А по ГОСТ 14034. Метчики для резьбы , допускается изготавливать с наружными центрами. (Измененная редакция, Изм. N 1, 2).

1.5. Допускается скругление по вершине и впадине профиля конической дюймовой резьбы в пределах поля допуска на величину .

1.6. Элементы конструкции и геометрические параметры метчиков указаны в приложении 1.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Метчики должны изготавливаться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Метчики должны быть изготовлены из быстрорежущей стали по ГОСТ 19265.

2.3. Метчики для резьбы и и более должны изготавливаться сварными. Метчики для резьбы и допускается изготавливать сварными. В зоне сварки раковины, непровар, поджог металла, кольцевые трещины и свищи не допускаются.

2.4. Хвостовики сварных метчиков должны изготавливаться из стали марки 45 по ГОСТ 1050 или из стали марки 40Х по ГОСТ 4543.

2.5. Твердость метчиков должна быть:

| рабочей части | — 63…66 HRC; |

| у метчиков из быстрорежущей стали с содержанием ванадия 3% и более и кобальта 5% и более | — 64…68 HRC; |

| хвостовика на длине, включающей квадрат и кольцевую канавку: | |

| у сварных метчиков | — 37…52 HRC; |

| у цельных метчиков | — 37…57 HRC. |

(Измененная редакция, Изм. N 1).

2.6. Метчики допускается изготавливать цианированными.

2.7. Параметры шероховатости поверхностей метчиков по ГОСТ 2789 не должны быть более, мкм:

| профиля резьбы, передней и задней поверхности | 3,2 |

| хвостовика (в посадочной части) | 0,8 |

| канавки | 10 |

| остальных поверхностей | 25 |

Примечание. Параметр шероховатости передней поверхности должен выдерживаться на высоте не менее высоты профиля резьбы. Допускается перелом передней поверхности в сторону поднутрения. (Измененная редакция, Изм. N 1).

2.8. После термической обработки центровые отверстия и наружные центры должны быть механически обработаны. (Измененная редакция, Изм. N 2).

2.9. Метчики должны быть затылованы по профилю на всей длине рабочей части и по наружной поверхности заборного конуса.

2.10. По согласованию с потребителем допускается изготовление метчиков без кольцевых канавок.

2.11. Предельные отклонения размеров метчиков не должны быть более:

| общей длины | 16 |

| длины рабочей части | 216 |

| длины заборной части | плюс шаг резьбы |

| длины до основной плоскости | ± шага резьбы |

| длины | 15 |

| диаметра хвостовика | 9 |

| диаметра кольцевых канавок | 14 |

| радиуса кольцевых канавок | 16 |

| переднего угла | ±2° |

| заднего угла по режущей (заборной) части для резьб: | |

| от до | ±1°30′ |

| от до | ±1°. |

2.12. (Исключен, Изм. N 1).

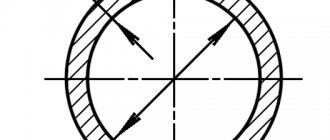

2.13. Допуски радиального биения режущей части, калибрующей части и хвостовика должны соответствовать указанным на черт.2 и в табл.3.

Черт.2. Допуски радиального биения режущей части, калибрующей части и хвостовика

Черт.2

Таблица 3

Размеры в мм

| Обозначение размера резьбы | |||

| -, | 0,03 | 0,02 | 0,02 |

| — | |||

| , | 0,03 | ||

| -, — | 0,04 | 0,03 |

(Измененная редакция, Изм. N 1).

2.14. Средняя наработка до отказа и 95%-ная наработка метчиков из стали марки Р6М5 должны быть не менее значений, указанных в табл.3а.

Таблица 3а

| Обозначение размера резьбы | Средняя наработка до отказа, шт. (количество нарезанных отверстий) | 95%-ная наработка, шт. (количество нарезанных отверстий) |

| , ; , | 185 | |

| 75 | , ;, | 225 |

| 90 | , ; , | 275 |

| 110 | , , , | 175 |

| 70 | , , , | 125 |

(Измененная редакция, Изм. N 1, 2).

2.15. Критерием затупления метчиков является несоответствие нарезаемой резьбы требуемой точности.

(Введен дополнительно, Изм. N 1).

2.16. На хвостовике метчика должны быть четко нанесены: товарный знак предприятия-изготовителя; обозначение метчика (последние четыре цифры); обозначение резьбы; марка стали рабочей части. Примечания:

1. Допускается марку стали Р6М5 не маркировать.

2. Допускается маркировать вместо марки стали буквы: HSS — для стали с содержанием вольфрама 6% и более; HSSCo — для стали с содержанием кобальта, с указанием марки стали на этикетке.

3. На метчиках для резьбы -, — знаки маркировки допускается наносить на квадрате.

4. На метчиках для резьбы -, — обозначение метчиков допускается не маркировать.

2.17. Транспортная маркировка, маркировка потребительской тары и упаковка — по ГОСТ 18088.

2.16, 2.17. (Введены дополнительно, Изм. N 2).

Качество применяемых инструментов

В продаже можно встретить плашки, изготавливаемые из самых различных сплавов. При изготовлении могут использоваться следующие металлы:

- Быстрорежущая сталь 9ХС и ХСС, Р6М5. Она на сегодняшний день встречается в продаже чаще, чем другие стали. Это связано с исключительными эксплуатационными качествами и относительно низкой стоимостью. Реже применяется сталь Р18, которая была распространена на момент существования СССР.

- Качество инструмента во многом зависит от точности его производства. Если точность формы низкая, или на поверхности есть дефекты, то это указывает на плохое качество инструмента.

Читать также: Как правильно варить толстый металл

Стоимость инструмента может зависеть от достаточно большого количества моментов. Как правило, инструменты зарубежных производителей стоят намного дороже, чем отечественных.

ПРИЕМКА

3.1. Правила приемки — по ГОСТ 23726. (Измененная редакция, Изм. N 1).

3.1.1. Периодические испытания на среднюю наработку до отказа проводятся один раз в три года, на 95%-ную наработку — один раз в год не менее чем на пяти метчиках.

3.1.2. Испытания метчиков должны проводиться на одном типоразмере для каждого диапазона резьб, указанных в табл.4.

Таблица 4

| Обозначение размера резьбы | Скорость резания, м/мин |

| -; — | 2,7-3,6 |

| -; — | 3,6-5,5 |

3.1.1, 3.1.2. (Измененная редакция, Изм. N 1, 2).

МЕТОДЫ КОНТРОЛЯ

4.1. Испытания метчиков должны проводиться на сверлильных или резьбонарезных станках, соответствующих установленным для них нормам точности и жесткости.

4.2. Крепление метчиков должно осуществляться при помощи патронов, обеспечивающих самоустановление метчиков или изделия в радиальном направлении, компенсирующих отклонение от отверстия и метчика.

4.3. Метчики должны испытываться на образцах из стали марки 45 по ГОСТ 1050, твердостью 197…207 НВ.

4.4. У изделий, предназначенных для нарезания резьбы, должны быть предварительно обработаны отверстия коническими развертками конусообразностью 1:16. Диаметр обработанного отверстия должен соответствовать внутреннему диаметру резьбы по ГОСТ 6111 или диаметру отверстий под нарезание трубной конической резьбы по ГОСТ 21350.

4.1-4.4. (Измененная редакция, Изм. N 1).

4.5. Испытания метчиков на работоспособность, среднюю наработку до отказа и 95%-ную наработку должны проводиться на режимах, указанных в табл.4. (Измененная редакция, Изм. N 1, 2).

4.6. Каждым испытуемым на работоспособность метчиком должно быть нарезано количество отверстий, указанное в табл.5.

Таблица 5

| Обозначение размера резьбы | Количество нарезанных отверстий |

| От до ; от до | 35 |

| и ; и | 25 |

| и ; и | 12 |

| От до ; от до | 10 |

После испытаний на работоспособность на режущих кромках не должно быть выкрашиваний. Метчики после испытаний должны быть пригодны к дальнейшей работе.

4.7. В качестве смазочно-охлаждающей жидкости при машинном нарезании резьбы применяется 5%-ный (по массе) раствор эмульсола в воде с расходом не менее 5 л/мин.

4.6, 4.7. (Измененная редакция, Изм. N 1).

4.8. Приемочные значения средней наработки до отказа и 95%-ной наработки не должны быть менее указанных в табл.6.

Таблица 6

| Обозначение размера резьбы | Приемочные значения наработки, шт. (количество нарезанных отверстий) | |

| средней | 95%-ной | |

| , ; , | 210 | 85 |

| , ; , | 255 | 100 |

| , ; , | 310 | 125 |

| , ; , | 198 | 80 |

| , ; , | 140 | 55 |

(Измененная редакция, Изм. N 1, 2).

4.9. Твердость метчиков измеряют по ГОСТ 9013.

4.10. Внешний вид контролируют осмотром.

4.11. Параметры шероховатости поверхностей метчиков проверяют сравнением с образцами шероховатости по ГОСТ 9378 или с образцовыми инструментами, имеющими значения параметров шероховатости поверхностей, указанные в п.2.7, с применением лупы ЛП-1-4 по ГОСТ 25706.

4.12. При контроле параметров метчиков должны применяться методы и средства измерения, погрешность которых не превышает: при измерении линейных размеров — значений, указанных в ГОСТ 8.051; при измерении углов — 35% значения допуска на проверяемый угол; при контроле формы и расположения поверхностей — 25% значения допуска на проверяемый параметр.

4.13. Соответствие параметров нарезанной резьбы требованиям п.2.15 контролируют при помощи конических резьбовых калибров (пробок) по ГОСТ 6485.

4.9-4.13. (Измененная редакция, Изм. N 1).

Как нарезается с помощью лерки резьба

Прежде чем приступить собственно к нарезанию резьбы, на торце заготовки следует снять фаску под углом 45 градусов. Это облегчит накатку первых витков благодаря возможности расположить плашку так, чтобы ее ось была строго параллельной оси обрабатываемой детали. Затем следует выполнить следующие действия:

- заготовка закрепляется в слесарных тисках. При этом нужно контролировать, чтобы ее ось была ориентирована строго вертикально;

- инструмент и заготовка смазываются техническим маслом;

- плашка прикладывается к торцу прута строго горизонтально;

- далее проделываются несколько начальных вращений этого инструмента;

- если на первых кругах замечается явный перекос, следует снять лерку, обстучать обрабатываемый пруток и начать работу заново;

- вращение инструмента в начале процедуры нарезки должно сопровождаться равномерным нажатием на ручки плашкодержателя;

- создав несколько первых витков, следует проконтролировать горизонтальность лерки и воротка. Для этого нужно использовать уровень. Если инструмент ориентирован в пространстве правильно, нарезание резьбы продолжается на всю длину заготовки;

- сделав один-два витка, чтобы удалить стружку, нужно провернуть лерку в обратном направлении на пол-оборота;

- когда будет достигнута примерно середина отрезка заготовки, на котором нарезается резьба, усилие нажатия можно ослабить по причине начала процесса самозатягивания;

- завершив нарезку, инструмент следует просто вернуть в исходное положение по проделанной резьбе и снять его с заготовки.

Проверка правильности выполненной работы осуществляется с помощью специальных шаблонов, штангенциркуля либо путем накручивания гайки соответствующего размера.