Выбирая технический газ, предприятия, прежде всего, ориентируются на то, что для организации разных технологических процессов требуются горючие газы с разными характеристиками. Основными из них являются мощность и температура пламени, потребление кислорода и сферы использования газов.

Для выполнения резки металлов, их сварки и других подобных процессов такой показатель, как мощность пламени, играет важную роль. Также большое значение имеет способность пламени передавать энергию на подвергаемый воздействию материал. В этом отношении ацетилен технический лучше пропана, поскольку его использование позволяет создать пламя, которое быстрее нагреет металлическую поверхность до необходимой температуры.

От температурного показателя, которого может достигать полученное с помощью технического газа пламя, зависит время выполнения работы. Поэтому он очень важен для процесса нагрева поверхности. В этом отношении снова хороших показателей можно достигнуть, используя ацетилен. Если температура пламени пропана может достигать 2 800 градусов Цельсия, то ацетилен нагревается до 3 100 градусов Цельсия. Однако ацетилен существенно уступает пропану по такому показателю, как запас энергии: 55 против 95 МДж/м3.

Чтобы использовать технические газы, требуется разное количество кислорода. Для ацетилена достаточно 1,1 кубометра, чтобы образовалось нормальное для проведения работы пламя, а для пропана потребуется почти четыре кубометра кислорода.

Ещё одной положительной особенностью ацетилена является то, что его состав можно изменить, чтобы в результате получить восстановительный или нейтральный огонь. Все остальные газы, в том числе и пропан, при тех температурах, которые необходимы для промышленных целей, могут образовывать только пламя окислительного типа. Поэтому пропаном осуществлять сварку нельзя.

А вот если необходимо провести общий нагрев металлической поверхности, то без пропана не обойтись. Для этого термического процесса требуется газ, обладающий значительным энергозапасом на один кубометр. Такими свойствами как раз обладает газ пропан.

Подводя итог, отметим, что ацетилен хорош тем, что его можно использовать в окислительных, нейтральных и восстановительных процессах при осуществлении закалки, резки и сварки металлов. Он высокоэффективен при проведении процессов, которые необходимо прервать. Также его использование возможно на загрязнённых поверхностях.

В свою очередь пропан отличается своей доступностью, так как его можно поставлять и в ёмкостях, и в баллонах. Он эффективен при общем нагреве поверхности, и при его использовании риск обратного удара достаточно низок.

Главная страница » Металлообработка » Газовая резка металла » Что нужно знать про газовые резаки по металлу: портативные и обычные, про устройство и настройку

Газовые резаки служат для раскроя металлических листов, деталей и узлов на отдельные части самого разного размера, вплоть до мелких заготовок для украшений.

Такое оборудование широко используется для выполнения следующих работ:

- подготовительных на заготовительных участках металлообрабатывающего производства (от изготовления ювелирных изделий до тяжёлого машиностроения);

- ремонтных: от ремонта жилья до ремонта автомобилей;

- при строительстве самых разных объектов и т. п.

Горелки, резаки, редукторы, баллоны, электроды

Газовая сварка используется для нагрева металла высокотемпературным пламенем, образующимся в результате сгорания горючего газа ацетилена в смеси с кислородом. В некоторых случаях вместо ацетилена могут использоваться его заменители: пропан-бутан, метан, пары бензина или керосина, МАФ (метилацетилен-алленовая фракция).

Основное преимущество газовой сварки в том, что не требуется источника электроэнергии и дополнительного дорогостоящего оборудования. Сварку можно производить даже в полевых условиях. Газовая сварка особенно удобна при сварке труб малого диаметра в труднодоступных местах.

Ацетиленовая горелка является основным инструментом при ручной газовой сварке. В горелке смешиваются в необходимых пропорциях кислород и горючий газ (ацетилен, пропан). Образующаяся смесь вытекает из канала мундштука горелки и сгорает, выдавая устойчивое пламя, которым расплавляется основной и присадочный металл в месте сварки.

Сварочные горелки, предлагаемые Вашему вниманию, позволяют выполнять не только ручную сварку, но и пайку, нагрев черных и цветных металлов и сплавов с применением газового пламени. Горелки отличаются простой и ремонтопригодной конструкцией, снабжены сменными наконечниками для различных толщин металлов. Сертифицированы, надежны и безопасны в работе при соблюдении элементарных правил эксплуатации.

Оборудование для газосварки

В комплект аппарата для газовой сварки или резки входят:

- горелка или резак;

- кислородный и ацетиленовый шланг;

- кислородный баллон;

- ацетиленовый генератор или пропановый баллон;

- редукторы.

Каждая деталь газового аппарата имеет большое значение, и обойтись без нее нельзя. Но можно составить комплект аппарата для газовой сварки, покупая приборы постепенно, заменяя их, подбирая нужные параметры.

Принцип действия и виды

Независимо от размеров автогена и вида разогревающей газовой смеси резка происходит за счет сгорания метала в струе чистого кислорода, нагнетаемого через сопло головки в рабочую зону.

Основное и принципиальное условие газовой резки — температура горения должна быть меньше температуры плавления. Иначе металл, не успев начать гореть, будет плавиться и стекать. Этому условию соответствуют низкоуглеродистые стали, а цветные металлы и чугун — нет.

Большинство легированных сталей также не поддаются газовой резке — есть ограничения по максимально допустимым дозам легирующих элементов, углерода и примесей, при превышении которых процесс горения металла в кислороде становится нестабильным или вообще прерывается.

Сам процесс резки можно разложить на две фазы:

- Разогрев ограниченной зоны детали до температуры, при которой металл начинает гореть. А для того, чтобы получить факел разогревающего пламени, часть технического кислорода в определенной пропорции смешивают с горючим газом.

- Сгорание (окисление) разогретого металла в струе кислорода и удаление продуктов горения из зоны реза.

Если рассматривать классификацию только ручных резаков, то принципиальное значение имеют следующие признаки:

- вид горючего, мощность и способ получения смеси газов для разогревающего пламени;

- классификация по виду горючего газа: ацетилен, пропан-бутан, метан, универсальный, МАФ.

Керосинорезы и бензорезы хоть и имеют то же назначение относятся к жидкотопливным резакам.

- По мощности: малая (резка металла толщиной от 3 до 100 мм) — маркировка Р1, средняя (до 200 мм) — Р2, высокая (до 300 мм) — Р3. Есть образцы с повышенной толщиной резки — до 500 мм.

- По способу получения горючего газа: инжекторные и безинжекторные.

И если первый признак влияет лишь на температуру разогревающего пламени, а мощность — на предельную толщину металла, то третий признак определяется конструкцией резака.

Конструкция

1. Инжекторный или двухтрубный, газовый резак — это наиболее распространенный тип конструкции. Технический кислород в резаке разделяется на два потока.

Часть потока по верхней трубке движется в головку наконечника и с высокой скоростью выходит через центральное сопло внутреннего мундштука. Эта часть конструкции отвечает за режущую фазу процесса. Регулировочный вентиль или рычажный клапан вынесен за пределы корпуса.

Другая часть поступает в инжектор. Принцип работы которого заключается в том, что инжектируемый газ (кислород), выходя в камеру смешения под высоким давлением и с высокой скоростью, создает там зону разрежения и через периферийные отверстия втягивает горючий (эжектируемый) газ. Благодаря смешению, происходит выравнивание скоростей, и на выходе камеры образуется поток смеси газов со скоростью ниже, чем у инжектируемого кислорода, но выше, чем у эжектируемого горючего газа.

Далее смесь газов движется по нижней трубке в головку наконечника, выходит через сопла между внутренним и внешним мундштуком, и формирует факел разогревающего пламени. Каждый канал имеет свой вентиль на корпусе, которым регулируют подачу кислорода и горючего газа в инжектор.

2. Безинжекторный, или трехтрубный резак имеет более сложную конструкцию — оба кислородных потока и газ поступают к головке по отдельным трубкам.

Смешение подогревающей смеси происходит внутри головки. Но именно отсутствие камеры смешения обеспечивает более высокий уровень безопасности, не создает условий для «обратного удара» (распространению горящих газов в каналах резака и трубах в обратном направлении).

Ацетиленовые генераторы

Генераторы для сварки вырабатывают ацетилен, который получается при соединении карбида кальция с водой. Такие аппараты бывают мобильными и стационарными. По выходному давлению их делят на 3 категории:

генераторы низкого давления до 0,1 атмосферы;- среднего от 0,7 до 1,5 атм.;

- высокого давления свыше 1,5 атмосферы.

При этом аппараты могут производить от 0,3 м3 до 160 м3 ацетилена в час.

По способу получения газа генераторы делят на пять видов:

«КВ». В этих генераторах карбид поступает в воду небольшими порциями. При падении давления ниже порогового поступает новая порция карбида. Гашеный карбид кальция удаляется через нижний выпускной клапан. Из-за больших габаритов используется в стационарных установках. Имеет наивысший выход ацетилена.

«ВК». Здесь вода попадает на карбид. Вода подается небольшими порциями, по мере снижения давления. Такой способ называется «ВК по мокрому принципу». Аппарат имеет простую и надежную конструкцию. Производительность до 10 м3. Недостатком является неполное гашение карбида кальция.

«ВК» по сухому процессу. В камеру с карбидом кальция вода подается дозированно. При образовании ацетилена выделяется теплота, которая испаряет излишки воды. За счет этого гашеный карбид получается сухой. Отсюда и название.

«ВВ». В генераторах этого вида получение газа получается за счет вытеснения воды из камеры газообразования корзиной с карбидом кальция. При падении давления вытесненная вода поступает обратно в камеру. Аппарат применяется в передвижных сварочных постах.

«ПК». В генераторах используется комбинированный принцип получения газа. Совмещаются два способа: «вода на карбид» и « вытеснение воды». Используется в передвижных установках. Обладает плавной регулировкой подачи газа.

Универсальный газовый резак

Зачастую речь идет о резаках с внутрисопловым смешением газов. Отдельно необходимо выделить универсальные газовые резаки. Специалисты отдают предпочтение универсальным моделям из-за возможности их широкого применения при резке металла с использованием различных видов горючих газов.

Преимущества универсальных газовых резаков

- выполняют резку изделий как пропаном, так и ацетиленом (при смене мундштука);

- максимально просты и удобны в эксплуатации;

- имеют небольшой вес;

- предназначены для резки материала толщиной от 3 мм до 300 мм.

Наиболее востребованными являются универсальные резаки.

Для ручной и машинной резки предназначены разные виды резаков. Подробнее о газорезательных машинах.

Интернет-магазин предлагает своим клиентам выгодные условия сотрудничества. Если вам необходима подробная консультация по ассортименту продукции – обратитесь к нашим специалистам по телефону или оставьте заявку на сайте.

Газовый резак по металлу: разновидности

Газовые резаки подразделяются на виды по различным параметрам. Основные из них следующие:

- по разновидности горючего газа: ацетилен;

- метан;

- пропан-бутан и т. п.

- безинжекторные;

- для резки под водой;

- копьевые;

В настоящее время наиболее популярны газовые резаки универсального типа. Их отличают следующие положительные качества – они:

- осуществляют резку в любом направлении при толщине материала, мм: 3…300;

- достаточно просты в эксплуатации;

- весьма устойчивы;

- хорошо выдерживают обратные удары;

- имеют небольшую массу.

Пропановый

Газовым пропановым резаком можно производить раскрой металла толщиной листа до 300 мм. Оборудование обладает целым набором технических характеристик, способствующих его длительной эксплуатации. Многие детали являются легко сменными и, при необходимости, могут быть заменены прямо в процессе производства работ (не покидая рабочего объекта). В большинстве случаев, возможна замена на аналоги. Кроме того, пропан имеет сравнительно невысокую стоимость. Это делает ещё более выгодным использование пропановых резаков.

В качестве примера рассмотрим пропановые горелки «Маяк 2-01» и «РС-3П».

«Маяк 2-01» используется для ручной разделительной, кислородной резки низколегированных и углеродистых сталей.

Его технические характеристики:

- толщина разрезаемой стали, мм: 3…100;

- горючий газ: пропан;

- диаметр рукава, мм: 9/9;

- длина, мм: 580;

- масса, кг: 1,3.

Комплект поставки пропановых мундштуков:

- наружный №1;

- внутренний №1(для резки металла толщиной, мм: 8…15) – установлен на резаке;

- в комплекте ЗИП: №2 (15…30 мм);

- №3 (30…50 мм);

- №4 (50…100 мм).

«РС-3П» – это газокислородный, инжекторный гаджет, предназначенный для ручной резки низколегированных и углеродистых сталей.

Его технические характеристики:

- толщина разрезаемой стали, мм: ≤ 200;

- применяемый газ: пропан / метан;

- длина, мм: 500;

- климатическое исполнение: УХЛ 1 и Т 1 по ГОСТ 15150;

- температура эксплуатации, °С: при работе на ацетилене: + 45…минус 40;

- при работе на пропан-бутане: +45ºС…минус 15;

Ацетиленовый

Резаки ацетиленовые предназначены для ручной разделительной, кислородно-ацетиленовой резки углеродистых и низколегированных сталей. Классические – это резаки инжекторного типа:

- «Р1-01»;

- «Р2-01»;

- «Р2А-02»;

- «Маяк-1-01».

Смешивание газов в них происходит в инжекторной камере, которая расположена около ручки.

Толщина разрезаемого этим оборудованием металла зависит от номера мундштуков на резаке:

- типа Р1 (например «Р1-01») комплектуются мундштуками, позволяющими резать металл толщиной до 50 мм;

- типа Р2 («Р2-01», «Маяк-1-01») комплектуются мундштуками, обеспечивающими раскрой металла толщиной до 200мм.

Газовый резак портативный

Многие имели возможность наблюдать нелёгкий труд газосварщиков, перевозящих на разнообразных тележках к рабочему месту большие и неподъемные баллоны с горючим газом и кислородом. Для создания мобильности, резак подсоединяется к баллонам посредством длинных шлангов. Неудобно и довольно тяжело работать с таким аппаратом. Причём, наибольшее неудобство создают именно эти длинные шланги.

Что такое кислородная резка?

При кислородной резке пламя кислородного-топливной смеси предварительно нагревает сталь до температуры воспламенения.

Кислородная струя направляется на металл, создавая химическую реакцию с образованием оксида железа, также известного как шлак. Мощный поток кислорода удаляет шлак из пропила.

При использовании кислородных горелок качество резки, время предварительного нагрева и толщина металла зависят от типа топливного газа. В процессе задействуют один из четырех топливных газов в сочетании с кислородом: ацетилен, пропан, пропилен и природный газ.

Для чего используется резка кислородом?

Ручная кислородная резка распространена в проектах с малыми объемами, когда использование дорогостоящих агрегатов экономически не обосновано. Например, подготовка деталей для последующей ковки и штамповки, в литейных цехах, резка труб. Кислородная резка эффективна при работе с толстой сталью и черными металлами.

Существуют кислородно-топливные горелки, которые можно использовать для нескольких процессов, таких как резка, сварка и пайка.

Преимущества кислородной резки:

- Неоспоримый плюс этого процесса — низкие первоначальные затраты и портативность компонентов по сравнению с аппаратами плазменной резки.

- Способность быстро резать более толстую сталь, в добавок, универсальность системы.

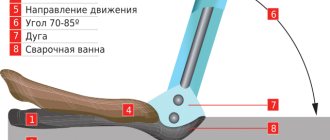

Газокислородный инжекторный резак состоит из двух основных частей — ствола и наконечника. Ствол состоит из рукоятки с ниппелями для присоединения кислородного и газового рукавов, корпуса с регулировочными кислородным и газовым вентилями, инжектора, смесительной камеры, трубки, головки резака с внутренним мундштуком и наружным, трубки режущего кислорода с вентилем. Ствол присоединяется к корпусу накидной гайкой.

Кислород из баллона через редуктор и шланг с ниппелями поступает в резак, в корпусе разветвляется по двум каналам. Часть газа, проходя через вентиль, направляется в эжектор. Выходя из эжектора с большой скоростью, струя кислорода создаёт разрежение и подсасывает горючий газ, образующий с кислородом в смесительной камере горючую смесь, которая проходя через зазор между наружными и внутренними мундштуками, сгорает, образуя подогревающее пламя.

Другая часть кислорода через вентиль поступает в трубку режущего кислорода, выходя через центральный канал внутреннего мундштука, образует струю режущего кислорода. Основной деталью резака является мундштук и сопло, которые в процессе резки быстро изнашиваются. Для получения качественного реза необходимо иметь правильные размеры сопла, мундштука.Правильные соотношения давления подачи газа с соответствующей толщиной метала. Необходимо также не забывать про постоянный уход и чистку каналов сопла медными прутками.

Особенности газосварки

Технология газовой сварки и резки на соответствующем аппарате имеет свои нюансы в зависимости от характеристик металла. Сварку низкоуглеродистых сплавов делают любым газом.

При газовой сварке легированных сталей используют проволоку с примесью хрома и никеля. Чугунные изделия варят специальным пламенем, предотвращающим образование белого чугуна.

При газовой сварке медных предметов зазор должен быть минимальным, а пламя большой мощности. Используется присадочная медная проволока и раскисляющий флюс. Латунные изделия сваривают при большой подаче кислорода с использованием латунной проволоки.