ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОКОВКИ ИЗ КОНСТРУКЦИОННОЙ УГЛЕРОДИСТОЙ И ЛЕГИРОВАННОЙ СТАЛИ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 8479-70

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| ПОКОВКИ ИЗ КОНСТРУКЦИОННОЙ УГЛЕРОДИСТОЙ И ЛЕГИРОВАННОЙ СТАЛИ Общие технические условия Structural carbon and alloyed steel forgings. General specifications | ГОСТ 8479-70* Взамен ГОСТ 8479-57 |

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 15 января 1970 г. № 59 срок введения установлен

с 01.01.71

Постановлением Госстандарта от 23.06.86 № 1671

срок действия продлен

до 01.01.92

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на поковки общего назначения диаметром (толщиной) до 800 мм из конструкционной углеродистой, низколегированной и легированной стали, изготовляемые ковкой и горячей штамповкой.

Стандарт устанавливает группы поковок и основные технические требования к приемке и поставке их.

Стандарт не заменяет действующие стандарты и технические условия на отдельные виды поковок, к которым предъявляются особые требования по способу производства, качеству поверхности, применению специальных видов термической обработки и т. п.

Поковки. Определение, стандарты, виды

Поковка, кованая заготовка – это промежуточное изделие металлургии, полученное в результате пластической деформации металла: ковкой, или горячей объемной штамповкой в кузнечно-штамповочном производстве.

Производство с учетом массы изделий, их форм, припусков, качества обработки осуществляется в соответствии со следующими стандартами:

- ГОСТ 1133-71 для поковок круглого и квадратного сечения

- ГОСТ 8479-70 для поковок из конструкционной углеродистой и легированной стали

- ГОСТ 7505-89 для стальных штамповок

- ГОСТ 26645-85 для отливок

Если габариты требуемой детали значительно превосходят стандарты сортового проката, исходную заготовку целесообразно получить именно методом ковки или штамповки. Например, огромные валы, кольца, масса которых может достигать порядка 10-350 тонн. Такие ответственные детали должны соответствовать целому ряду технических характеристик и требований.

Отдельно стоит отметить поковки с Морским и Речным регистром, которые изготавливаютсяс предварительной механической обработкой и последующим ультразвуковым контролем. Используются для производства гребных валов, поршней, подъемно-мачтовых устройств, комингсов и иных деталей, используемых в судостроении.

Виды и форма поковок

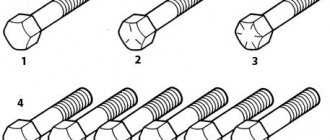

По форме сечения поковки бывают:

- круглые (кованый круг, кованые оси и валы..)

- квадратные

- прямоугольные

- кольца, диски (с отверстием и без, раскатные)

- цилиндры (с отверстием и без)

Преимущества поковок перед литыми заготовками:

- Поковки имеют лучшие механические свойства: более высокую прочность и вязкость, более устойчивы к усталостным нагрузкам. Следовательно, поковки лучше подходят для деталей, к которым предъявляются требования высокой прочности, ударной вязкости и сопротивления

- Кованые заготовки менее подвержены износу и хорошо выдерживают высокие нагрузки

- Поковки лучше подвергаются механической обработке.

Способ изготовления

Поковка бывает самых разных форм, которая зависит от формы пресса. Чаще всего применяются поковки из квадратных заготовок.

Производят их двумя способами:

- методом холодной или горячей штамповки. Основным орудием этого производства является пресс;

- при помощи машинной ковки, данный вид обработки металла мало отличается от ковки ручной. Технология производства одинаковая, разница лишь в том, что применяется не человеческая сила, а машинная мощь.

При помощи пресса можно изготавливать поковки меньшей себестоимости, поскольку повышается производительность за счет обработки сразу всех поверхностей изделия. Также этот метод позволяет добиться точности при изготовлении поковки.

В процессе ковки детали получаются более прочными, так как металл в момент обработки имеет свободное положение. В результате он становится очень прочным, но при этом такая поковка характеризуется высокой пластичностью.

Характеристика поковок и штамповок.

Поковка – металлическая заготовка, формируемая с помощью механического воздействия ковкой или объемной штамповкой на первичные металлические заготовки.

С помощью ковки или штамповки заготовке придается требуемая форма и размеры, после чего поковка направляется на дальнейшую обработку для получения готового изделия.

Поковки представляют собой самые разнообразные детали достаточно сложной конфигурации. При больших объемах производства экономически выгодно изготавливать различные элементы и заготовки из поковок.

Поковки свободной ковки производятся различными способами. Выделяют свободную ковку, в процессе которой заготовка обрабатывается многочисленными ударами молота, при этом каждая грань поковки формируется отдельно.

В отличие от свободной ковки, горячая объемная штамповка позволяет одновременно формировать несколько поверхностей штампованные поковки в силу наличия у штампа требуемого количества поверхностей.

К тому же, штамп препятствует растеканию металла заготовки при его обработке давлением. Штамповка обеспечивает более высокую скорость получения поковок, а значит большую производительность, по сравнению с ковкой свободной.

Использование горячей объемной штамповки позволяет получить поковки с однородной структурой и чистой поверхностью. При этом штамповка обеспечивает высокую точность размеров поковки и позволяет получить достаточно сложные формы изделия, что невозможно при использовании свободной ковки.

Вес поковок может быть практически любой — от нескольких граммов до нескольких тонн в зависимости от того, для производства каких деталей будет использоваться заготовка.

Поковки производятся двумя методами: прессовым и молотовым.

Поковки классифицируют

по виду металла и по назначению.

Виды поковок по назначению

:

— поковки для автомобилестроения

(вилки карданных валов, шестерни, крестовины, фланцы, рычаги, валы, шатуны, коленвалы и др.);

— поковки для вагоностроения и крепления железнодорожных путей (сектора, кольца, шайбы, болты, накладки, крепление и др.);

— поковки для тепловозостроения

(поршни, головки поршней, рычаги, клапана, гайки, противовесы и др.);

— поковки для других отраслей промышленности (губки тисков, фланцы, анкера, болты, гайки, шайбы и др.).

Поковки стальные – это металлические заготовки, изготавливаемые из стали различных марок.

Большая часть стальных поковок получается путем штамповки на молотах, кривошипных горячештамповочных прессов, а также автоматических станков с закрытыми и открытыми штампами.

Поковки стальные выпускаются различных форм: в виде дисков, валов, колец, бандажей, и используются в дальнейшем для получения данных видов деталей.

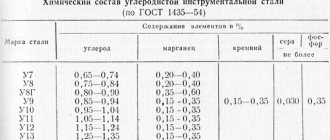

Для изготовления поковок стальных могут использоваться различные марки стали: углеродистые, инструментальные и конструкционные легированные и другие в зависимости от требуемых свойств деталей, которые будут из данных заготовок производиться.

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 7829-70 Поковки из углеродистой и легированной стали, изготовляемые ковкой на молотах. Припуски и допуски.

Штамповками

называют поковки (заготовки), полученные путем обработки металла давлением в прессах способом горячей или холодной штамповки.

Стальные штамповки — это поковки из стали, полученные в результате деформации металла с помощью прессов, то есть методом штамповки. Производство стальных штамповок осуществляется путем горячей и холодной штамповки.

При горячем штамповании получение штамповки осуществляется при предварительном нагреве металла, что обеспечивает его большую пластичность и более легкое придание металлу любой требуемой формы. При обработке металла в прессе без его предварительного нагрева говорят о получении штамповки методом холодного штампования.

Также разделяют объемную и листовую штамповку: в процессе объемного штампования получаются штамповки практически любой объемной формы, требуемой заказчику, причем в процессе обработки осуществляется одновременно формирование сразу нескольких, что обеспечивает высокую производительность данного метода получения штампованных поковок.

Для производства объемных штамповок путем горячего штампования используется прокат круглого или квадратного профиля, предварительно нарезанный на заготовки определенного размера в соответствии с размерами штампа.

Для получения штампованных поковок плоской формы, небольшой толщины и практически любых размеров используют способ листовой штамповки.

При листовом штамповании можно изготовить штамповки плоской формы или пространственные детали практически любых размеров (от нескольких миллиметров до нескольких метров) с идеально гладкой поверхностью, не требующей последующей обработки.

Штамповки выпускаются различной площадью проекции и массой, а также обладают большим многообразием геометрических форм.

Среди наиболее востребованных штампованных заготовок присутствуют штампованные поковки следующих форм: круглые в разрезе штамповки ( заготовки колес, фланцев, шестерен); удлиненной формы (валы, рычаги и пр.) или произвольной пространственной формы.

Для улучшения эксплуатационных свойств, штамповки как заготовки будущих деталей подвергаются различного рода термической обработке (нормализации, отжигу, закалке и пр.). Полученные на выходе штамповки обязательно ультразвуковому контролю, контролю геометрических размеров, структуры металла, а также тестам свойств металла в различных температурных средах.

Наиболее часто штамповки изготавливаются из конструкционных углеродистых, легированных и низколегированных сталей, сталей инструментальных и сплавов с различными физическими свойствами. При листовой штамповке заготовкой выступает металлический лист, полоса или лента, которые в процессе штамповки лишь незначительно изменяют свою толщину.

Листовая штамповка позволяет получать детали любого размера – от долей миллиметров до нескольких метров. Также с помощью нее можно получать и пространственные детали, что возможно при высокой пластичности металла. В связи с этим требованием для листовой штамповки применяются низкоуглеродистая стал, пластичные легированные стали, медь, алюминий, титан, и т.д. Также придать форму с помощью штампа можно и неметаллическим изделиям – коже, оргстеклу, текстолиту и иным материалам.

Листовая штамповка удобна тем, что позволяет получать детали любого даже самого маленького размера с гладкой поверхностью, не требующей дальнейшей обработки, при этом максимально точно соблюдаются требуемые размеры и формы изделия. Благодаря простому процессу автоматизации, штамповка может использоваться как в мелко-, так и в крупносерийном производстве. Изделия, получаемые в процессе листовой штамповки, используются практически во всех направлениях производства – автомобилестроении, авиации, электротехнической промышленности, приборостроении и других отраслях.

Для реализации процесса штамповки применяют специальные устройства — прессы (иначе, механическое воздействие на материал).

Как правило, штамповку различают по типу применяемой оснастки:

· штамповка в инструментальных штампах,

· штамповка эластичными средами,

· импульсная штамповка:

o магнитно-импульсная,

o гидро-импульсная,

· штамповка взрывом.

Поковки и штамповки очень разнообразны по форме и по этому признаку нет классификации.

Их обычно подразделяют в зависимости

1 от марок стали, из которых из изготовления

2 по назначению.

Для поковок и штамповок каждого вида имеются ГОСТы, разработанные ТУ, которые прилагают к чертежу.

Пример: поковки из углеродистой и легированной стали, изготовлены свободной ковкой

поковки из конструкционной легированной стали

Согласно стандартам их классифицируют в зависимости от назначения на определенные группы.

Чем выше № группы, тем ответственнее поковка

Поковки классифицируются по прочности на категории. Величины прочности приводятся в соответствии со стандартами.

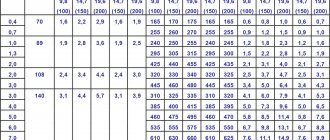

Необходима точность изготовления (припуски на механическую обработку) приводятся также в ГОСТах.

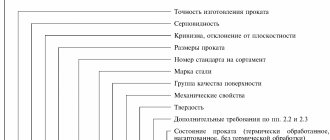

Поковки, штамповки заказывают по чертежу, в котором кроме формы, размеров точности изготовления должны быть указаны

1. марка стали и ГОСТ, которым она должна соответствовать

2. группа испытаний

3. категория прочности в соответствии с ГОСТ

В заказах размеры не указываются, а лишь допустимые отклонения от размеров по ГОСТ.

Поковка – металлическая заготовка, формируемая с помощью механического воздействия ковкой или объемной штамповкой на первичные металлические заготовки.

С помощью ковки или штамповки заготовке придается требуемая форма и размеры, после чего поковка направляется на дальнейшую обработку для получения готового изделия.

Поковки представляют собой самые разнообразные детали достаточно сложной конфигурации. При больших объемах производства экономически выгодно изготавливать различные элементы и заготовки из поковок.

Поковки свободной ковки производятся различными способами. Выделяют свободную ковку, в процессе которой заготовка обрабатывается многочисленными ударами молота, при этом каждая грань поковки формируется отдельно.

В отличие от свободной ковки, горячая объемная штамповка позволяет одновременно формировать несколько поверхностей штампованные поковки в силу наличия у штампа требуемого количества поверхностей.

К тому же, штамп препятствует растеканию металла заготовки при его обработке давлением. Штамповка обеспечивает более высокую скорость получения поковок, а значит большую производительность, по сравнению с ковкой свободной.

Использование горячей объемной штамповки позволяет получить поковки с однородной структурой и чистой поверхностью. При этом штамповка обеспечивает высокую точность размеров поковки и позволяет получить достаточно сложные формы изделия, что невозможно при использовании свободной ковки.

Вес поковок может быть практически любой — от нескольких граммов до нескольких тонн в зависимости от того, для производства каких деталей будет использоваться заготовка.

Поковки производятся двумя методами: прессовым и молотовым.

Поковки классифицируют

по виду металла и по назначению.

Виды поковок по назначению

:

— поковки для автомобилестроения

(вилки карданных валов, шестерни, крестовины, фланцы, рычаги, валы, шатуны, коленвалы и др.);

— поковки для вагоностроения и крепления железнодорожных путей (сектора, кольца, шайбы, болты, накладки, крепление и др.);

— поковки для тепловозостроения

(поршни, головки поршней, рычаги, клапана, гайки, противовесы и др.);

— поковки для других отраслей промышленности (губки тисков, фланцы, анкера, болты, гайки, шайбы и др.).

Поковки стальные – это металлические заготовки, изготавливаемые из стали различных марок.

Большая часть стальных поковок получается путем штамповки на молотах, кривошипных горячештамповочных прессов, а также автоматических станков с закрытыми и открытыми штампами.

Поковки стальные выпускаются различных форм: в виде дисков, валов, колец, бандажей, и используются в дальнейшем для получения данных видов деталей.

Для изготовления поковок стальных могут использоваться различные марки стали: углеродистые, инструментальные и конструкционные легированные и другие в зависимости от требуемых свойств деталей, которые будут из данных заготовок производиться.

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 7829-70 Поковки из углеродистой и легированной стали, изготовляемые ковкой на молотах. Припуски и допуски.

Штамповками

называют поковки (заготовки), полученные путем обработки металла давлением в прессах способом горячей или холодной штамповки.

Стальные штамповки — это поковки из стали, полученные в результате деформации металла с помощью прессов, то есть методом штамповки. Производство стальных штамповок осуществляется путем горячей и холодной штамповки.

При горячем штамповании получение штамповки осуществляется при предварительном нагреве металла, что обеспечивает его большую пластичность и более легкое придание металлу любой требуемой формы. При обработке металла в прессе без его предварительного нагрева говорят о получении штамповки методом холодного штампования.

Также разделяют объемную и листовую штамповку: в процессе объемного штампования получаются штамповки практически любой объемной формы, требуемой заказчику, причем в процессе обработки осуществляется одновременно формирование сразу нескольких, что обеспечивает высокую производительность данного метода получения штампованных поковок.

Для производства объемных штамповок путем горячего штампования используется прокат круглого или квадратного профиля, предварительно нарезанный на заготовки определенного размера в соответствии с размерами штампа.

Для получения штампованных поковок плоской формы, небольшой толщины и практически любых размеров используют способ листовой штамповки.

При листовом штамповании можно изготовить штамповки плоской формы или пространственные детали практически любых размеров (от нескольких миллиметров до нескольких метров) с идеально гладкой поверхностью, не требующей последующей обработки.

Штамповки выпускаются различной площадью проекции и массой, а также обладают большим многообразием геометрических форм.

Среди наиболее востребованных штампованных заготовок присутствуют штампованные поковки следующих форм: круглые в разрезе штамповки ( заготовки колес, фланцев, шестерен); удлиненной формы (валы, рычаги и пр.) или произвольной пространственной формы.

Для улучшения эксплуатационных свойств, штамповки как заготовки будущих деталей подвергаются различного рода термической обработке (нормализации, отжигу, закалке и пр.). Полученные на выходе штамповки обязательно ультразвуковому контролю, контролю геометрических размеров, структуры металла, а также тестам свойств металла в различных температурных средах.

Наиболее часто штамповки изготавливаются из конструкционных углеродистых, легированных и низколегированных сталей, сталей инструментальных и сплавов с различными физическими свойствами. При листовой штамповке заготовкой выступает металлический лист, полоса или лента, которые в процессе штамповки лишь незначительно изменяют свою толщину.

Листовая штамповка позволяет получать детали любого размера – от долей миллиметров до нескольких метров. Также с помощью нее можно получать и пространственные детали, что возможно при высокой пластичности металла. В связи с этим требованием для листовой штамповки применяются низкоуглеродистая стал, пластичные легированные стали, медь, алюминий, титан, и т.д. Также придать форму с помощью штампа можно и неметаллическим изделиям – коже, оргстеклу, текстолиту и иным материалам.

Листовая штамповка удобна тем, что позволяет получать детали любого даже самого маленького размера с гладкой поверхностью, не требующей дальнейшей обработки, при этом максимально точно соблюдаются требуемые размеры и формы изделия. Благодаря простому процессу автоматизации, штамповка может использоваться как в мелко-, так и в крупносерийном производстве. Изделия, получаемые в процессе листовой штамповки, используются практически во всех направлениях производства – автомобилестроении, авиации, электротехнической промышленности, приборостроении и других отраслях.

Для реализации процесса штамповки применяют специальные устройства — прессы (иначе, механическое воздействие на материал).

Как правило, штамповку различают по типу применяемой оснастки:

· штамповка в инструментальных штампах,

· штамповка эластичными средами,

· импульсная штамповка:

o магнитно-импульсная,

o гидро-импульсная,

· штамповка взрывом.

Поковки и штамповки очень разнообразны по форме и по этому признаку нет классификации.

Их обычно подразделяют в зависимости

1 от марок стали, из которых из изготовления

2 по назначению.

Для поковок и штамповок каждого вида имеются ГОСТы, разработанные ТУ, которые прилагают к чертежу.

Пример: поковки из углеродистой и легированной стали, изготовлены свободной ковкой

поковки из конструкционной легированной стали

Согласно стандартам их классифицируют в зависимости от назначения на определенные группы.

Чем выше № группы, тем ответственнее поковка

Поковки классифицируются по прочности на категории. Величины прочности приводятся в соответствии со стандартами.

Необходима точность изготовления (припуски на механическую обработку) приводятся также в ГОСТах.

Поковки, штамповки заказывают по чертежу, в котором кроме формы, размеров точности изготовления должны быть указаны

1. марка стали и ГОСТ, которым она должна соответствовать

2. группа испытаний

3. категория прочности в соответствии с ГОСТ

В заказах размеры не указываются, а лишь допустимые отклонения от размеров по ГОСТ.

МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ, ХРАНЕНИЕ

3.1. Место маркировки указывается на чертеже поковки. Маркировка должна быть четкой и содержать сведения, указанные в табл. 5.

Таблица 5

| Номер группы | Вид маркировки | |||

| Клеймо отдела технического контроля | Номер чертежа детали | Номер плавки или марка стали | Номер поковки | |

| I | Указывается | Указывается | – | – |

| II | То же | То же | Указывается | – |

| III | То же | То же | То же | – |

| IV | То же | То же | То же | – |

| V | То же | То же | То же | Указывается |

Примечание. Вид маркировки штампованных поковок устанавливается по соглашению изготовителя с потребителем.

(Измененная редакция, Изм. № 1).

3.2. Для поковок массой до 10 кг допускается маркировка партии на бирке.

3.3. Каждая принятая техническим контролем партия поковок или поковка сопровождается документом о качестве, в котором указывается:

наименование или товарный знак предприятия-изготовителя;

номер заказа;

количество поковок в партии и их масса (для V группы – номер поковки);

номер чертежа;

марка стали и обозначение стандарта или технических условий;

химический состав;

номер плавки;

группа поковок;

категория прочности для IV и V групп или нормы твердости для поковки II и III групп и обозначение настоящего стандарта;

вид термической обработки;

результаты испытаний, предусмотренные настоящим стандартом;

результаты дополнительных испытаний, предусмотренных чертежом поковки или условиями заказа.

Примечание. Содержание сопроводительных документов на поковки, изготовляемые объемной штамповкой, устанавливается по соглашению изготовителя с потребителем.

3.2; 3.3. (Измененная редакция, Изм. № 3).

3.4. Поковки должны храниться в сухих закрытых складских помещениях.

Допускается хранение поковок под навесом или на эстакадах.

3.5. (Исключен, Изм. № 2).

Методы получения

Изготовление поковок – довольно сложный технологический процесс. Существует два метода получения заготовок:

- Ковка. Данный способ производства поковок характеризуется предварительным нагревом металла до пластичного состояния. После этого заготовке придают нужную форму с помощью ударной нагрузки молота или пресса. Особенностью процесса является свободное положение заготовки при обработке. Поковки, полученные методом ковки, отличаются высоким припуском под обработку. Этот показатель практически в 2 раза превышает аналогичный для штампованных изделий. Гибка, вытяжка и волочение также являются разновидностями ковки.

- Штамповка. Главную роль в производственном процессе играет специальная оснастка, которая называется штампом. Матрица воздействует на заготовку с большим давлением. Ее форма полностью повторяет контуры готового изделия. Функцию силового элемента выполняет пуансон. Производственный процесс может протекать как в холодном, так и горячем режиме. Метод отличается высокой производительностью. Для обслуживания оборудования не нужны работники высокой квалификации. По сравнению с ковкой готовое изделие обладает более точными размерами и меньшей шероховатостью поверхности. Единственный недостаток штамповки заключается в высокой стоимости оборудования. Его целесообразно использовать лишь при массовом производстве.

Область применения

Поковки имеют достаточно широкое распространение. Это объяснятся универсальностью формы. Они могут быть изготовлены из стали с различными характеристиками, в зависимости от этого поковки применяются:

- для выпуска изделий с высокой прочностью применяют поковки, произведенные из углеродистой стали;

- кузнечные поковки, применяют там, где необходима повышенная пластичность заготовки, свое применение они нашли в машиностроении, так же в этой отрасли часто применяются и штамповочные поковки;

- судостроение, а также электропромышленность применяют квадратные поковки, произведенные из нержавеющей стали;

- поковки, в процессе производства которых использовалась легированная сталь, обладают повышенным качеством, из них изготавливают особо прочные детали.

Использование в процессе изготовления деталей для машиностроения и других отраслей промышленности, позволяет в несколько раз снизить затраты на производство и обработку изделия. При этом чем выше точность размеров кованой заготовки, тем проще изготовить из неё конечный продукт.

Твитнуть

Процесс изготовления поковок

Независимо от метода получения готового изделия изготовление поковок состоит из следующих этапов:

- Разделка металлургического проката на отрезки необходимого размера. Типоразмер и сечение исходного сырья зависит от возможностей поставщиков. Это может быть круг, квадрат, многогранник и даже швеллер или двутавр.

- Деформация металла. При ковке заготовка шлифуется под действием многократных ударов. Штамповка характеризуется равномерным давлением на поковку, в результате чего формируется готовая поверхность.

- Нормализация и отпуск заготовки.

- Качество готового изделия определяется специалистами технического контроля.

Преимущества и недостатки процесса

Горячая штамповка имеет некоторые преимущества и недостатки относительно ковки.

Преимущества ГОШ:

- высокая производительность превышает ковку в сотни раз;

- выпуск готовых изделий сложной конфигурации;

- относительная простота работы специалиста и его более быстрое обучение необходимым навыкам;

- меньшее количество допусков и припусков, так как механической обработке подвергаются лишь соприкасающиеся поверхности деталей, а остальные поверхности имеют удовлетворительные геометрические параметры и шероховатость. После калибровки допуски составляют всего 0,05 мм.

Недостатками являются:

- масса готового изделия не превышает 3,5 тонны;

- высокая стоимость специального инструмента штампа в отличие от ковочного инструмента. Штамп производят на основе высококачественной стали, используется исключительно для определенного размера поковки;

- необходимость использования более мощного оборудования в связи с деформацией всей заготовки, а не ее части, что требует увеличения силы воздействия. А также стенки полости штампа испытывают давление при течении металла, что сказывается на его износостойкости.

ОПРЕДЕЛЕНИЕ ВЕСА И РАЗМЕРОВ ИСХОДНОЙ ЗАГОТОВКИ ПОКОВКИ

Определение веса исходной заготовки для поковок, изготовляемых из проката, производится с учетом неизбежных технологических потерь, т. е. отходов металла на обсечки и угар. Вес исходной заготовки для поковок, изготовляемых из проката, определяется по формуле

Объемы поковок простой формы (цилиндр, шар, конус и т. п.) определяются по формулам стереометрии.

Удельный вес для углеродистых и легированных сталей равен 7,85 г/смг. Объемы металла для мелких и средних поковок обычно подсчитываются в кубических сантиметрах. Вес металла соответственно получается в граммах.

Для определения объема поковки, имеющей сложную форму, поковку на чертеже разбивают ,на такие участки, которые имеют наиболее простую и удобную для подсчета геометрическую форму.

После подсчета объемов отдельных частей в кубических сантиметрах их суммируют и получают объем поковки. Затем объем поковки умножают на удельный вес и, разделив это произведение на 1000, получают вес поковки в килограммах.

При наличии готовой поковки путем взвешивания определяют ее вес, а затем и объем. Вес отходов на обсечки Go6 (включая отходы на обрубки) определяется в зависимости от формы поковки и выполняемых операций, предусмотренных технологическим процессом. Вес отходов на угар Gyz определяется в зависимости от веса нагреваемого металла и количества нагревов. Поэтому при определении веса исходной заготовки вес отхода на угар принимается в среднем от 2 до 3% от веса нагреваемого металла на полный нагрев и от 1,5 до 2% на каждый подогрев. При нагреве в горнах, где топливо непосредственно соприкасается с нагреваемым металлом, угар достигает 4—5% за каждый полный нагрев. Отходы на обсечки и угар из-за трудности определения их величины обычно берутся на основании практи-

ческих данных. Суммарный вес отходов на обсечки и угар для различных поковок в процентах от веса поковок ориентировочно составляет:

1) для поковок типа бруска квадратного сечения, валика круглого сечения, изготовляемых путем протяжки, обрубки и правки, 6—7%;

2) для поковок типа валика с круглой или квадратной головкой, изготовляемых путем протяжки, кругления, обрубки и правки, 7—8%;

3) для поковок типа серьги, скобы, изготовляемых путем протяжки, обрубки, гибки и правки, 8—10%;

4) для поковок типа валика с двусторонними уступами, изготовляемых путем протяжки, засечки и обрубки, 9—10%;

5) для поковок рукояток, изготовляемых путем протяжки, засечки, обрубки и правки, 12—13%;

6) для поковок типа кривошипного вала, изготовляемых путем протяжки, засечки, обрубки и правки, 15—18%.

В случае применения нескольких нагревов в этих примерах к общему проценту необходимо добавлять металл на угар (на каждый подогрев от 1,5 до 2%).

Определение исходного сечения заготовки производится в зависимости от выбранного технологического процесса.

Для поковок, изготовляемых методом осадки, заготовка подбирается таким образом, чтобы отношение высоты к диаметру для круглых заготовок или высоты к стороне квадрата для заготовок квадратного сечения было не более 1,5—2,5. Если отношение высоты заготовки к диаметру или стороне квадрата будет более 2,5, то не исключено ее искривление при осадке.

Для поковок, изготовляемых вытяжкой, сечение заготовки определяется из условия обеспечения необходимой величины уковки, т. е.

После вычисления необходимого поперечного сечения катаной заготовки подбирают заготовку нужного сечения по таблицам ГОСТ. Если в этих таблицах отсутствует требуемый размер сечения, то берется ближайший больший размер.

Длина заготовки определяется по ее объему и сечению исходной заготовки.

Объем заготовки определяется по формуле

содержание .. 31 32 36 ..

Преимущества применения

Производством рассматриваемых изделий занимаются литейные заводы. На них поставляют заготовки поковок, где они проходят полный технологический цикл, включая термическую обработку. Готовое изделие обладает следующими преимуществами:

- отличными эксплуатационными характеристиками;

- стабильными механическими свойствами;

- высокой стойкостью по Бринеллю;

- низкой стоимостью.

Заготовки не требует особых условий для хранения. В случае необходимости их можно складировать даже на открытой строительной площадке. Они долго сохраняют свои свойства.