Насос роторный – это устройство, которое используется в тех случаях, когда необходимо обеспечить перекачивание различных жидких сред в больших объемах. Различные типы роторных насосов, предлагаемых на современном рынке, отличаются между собой как конструктивным исполнением и техническими характеристиками, так и принципом действия. Разнообразием видов такого насосного оборудования определяется его эффективное использование в различных сферах.

Роторные насосы высокого давления используются в системах охлаждения, обратного осмоса и циркуляции воды или других жидкостей

Принцип работы и виды

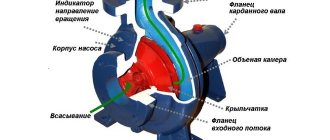

Принцип, по которому работают роторные насосы, заключается в следующем. Перекачиваемая жидкость сначала поступает во внутреннюю камеру устройства, из которой она выталкивается вращательными и поступательными движениями, совершаемыми рабочим органом – ротором. Части ротора наряду с внутренними стенками рабочей камеры формируют замкнутое пространство, в которое и попадает жидкость. При уменьшении объема такого пространства, что происходит при движении ротора, жидкость по законам физики выталкивается.

Принцип действия роторного насоса

В зависимости от конструктивного исполнения рабочего органа роторные (или ротационные) насосы могут относиться к разным категориям. Кроме того, на различные виды роторные насосы делятся и по типу движения, совершаемого их рабочим органом. По этому признаку выделяют устройства роторно-вращательные и роторно-поступательные. Рабочий орган роторных насосов первого типа, как понятно из их названия, совершает только вращательные движения, а в установках второго типа это движение комбинированное – как вращательное, так и поступательное.

Роторно-вращательные насосы в зависимости от конструктивного исполнения рабочего органа и принципа действия подразделяются на шестеренчатые (зубчатые) и винтовые. В первых рабочая камера формируется внутренними стенками корпуса и зубчатыми колесами, которые делают как с внутренним, так с внешним зацеплением. Изменение рабочей камеры при этом происходит за счет вращения шестерен. Элементами, из которых формируется рабочая камера роторных насосов винтового типа, являются внутренние стенки корпуса и один или несколько винтов. Вращающийся вокруг своей оси винт формирует внутри насоса временные рабочие камеры, которые вместе с транспортируемой жидкостью двигаются вдоль оси винта к нагнетательному патрубку.

Схема роторного пластинчатого насоса

Роторные насосы поступательного типа делятся на шиберные, или пластинчатые, и плунжерные. В устройствах шиберного типа рабочим органом является вращающийся ротор, в продольные прорези на корпусе которого вставляются специальные пластины, называемые шиберами. Ось ротора в таких насосах не тождественна оси цилиндрического корпуса, в котором он совершает вращательное движение. Рабочая камера пластинчатых насосов формируется двумя расположенными рядом шиберами, самим ротором и внутренними стенками корпуса. Чтобы обеспечить герметичность рабочей камеры, создаваемой таким образом, пластины должны плотно прижиматься к стенкам корпуса. Решается такая задача либо за счет центробежной силы, прижимающей рабочую часть пластин к стенкам корпуса, либо за счет специальных приспособлений пружинного типа. Роторные насосы шиберного типа могут отличаться друг от друга конструкцией ротора и оснащаться различным количеством пластин, в зависимости от чего они подразделяются на устройства одно-, двукратного и т.д. действия.

Роторные плунжерные насосы по принципу работы и конструктивному исполнению делят на аксиально- и радиально-поршневые. Их рабочими органами являются плунжеры (поршни), которые совершают одномоментное вращательное и поступательное движение внутри корпуса устройства. Отличие таких роторных машин от обычных поршневых заключается в том, что они могут работать и как насосы, и как гидравлические моторы, то есть обладают обратимостью.

Схема роторного плунжерного насоса

Вакуумный роторный насос Jabsco шестеренчатого типа

- Производительность — 1500 л/ч

- Максимальная вязкость перекачивания 150Cs

- Самовсасывающий до 1 метра

- Взрывозащита (ISO 8846 MARINE)

- Соответствует USCG 183,410

Подробнее

Преимущества и недостатки

Можно выделить несколько наиболее значимых преимуществ использования роторных насосов:

- более равномерная, если сравнивать роторные насосы с устройствами возвратно-поступательного типа, подача жидкости в трубопроводную систему (между тем из-за особенностей конструкции роторного оборудования обеспечить полностью равномерную подачу не удастся);

- обратимость, то есть возможность использования таких устройств как в качестве насоса, так и в роли гидромотора;

- отсутствие клапанов, что способствует снижению потерь мощности и, соответственно, повышению КПД;

- высокая производительность благодаря работе на значительно более высоких оборотах, по сравнению с устройствами поршневого типа.

Эффективность процесса перекачивания кулачковым ротационным насосом обеспечивается выверенными допусками между корпусом и ротарами

Если говорить о недостатках, которыми обладает роторный насос, то к наиболее значимым из них можно отнести следующие.

- К среде, перекачиваемой такими насосами, предъявляются высокие требования, так как она не должна препятствовать плотному прилеганию подвижных рабочих элементов к внутренним стенкам корпуса. В частности, перекачиваемая роторными насосами жидкость должна обладать минимальной химической агрессивностью и не содержать абразивных включений.

- Роторный насос имеет более сложную конструкцию, если сравнивать его с устройствами возвратно-поступательного типа, что сказывается как на его надежности, так и на стоимости производства и технического обслуживания.

Пластинчатая роторная помпа Jabsco со скользящими лопастями

- Корпус — алюминий ;

- Вал — нержавеющая сталь;

- Производительность — 1500 л/ч;

- Устойчив к коррозии IP44.

Подробнее

Поршневые насосы

Из названия понятно, что роль вытеснителя выполняют поршни. Под их действием происходит перемещение гидрожидкости в насосе и по всем линиям гидравлической системы. Данные агрегаты бывают трех видов.

Ручные

Гидромашины простой конструкции, рассчитанные на давление до 15 МПа, реже — до 50 Мпа. Обычно используются в качестве дополнительного или резервного источника энергии для гидравлических двигателей. Ручные насосы бывают одно- и двухстороннего действия.

Радиально-поршневые

Малошумное устройство для эксплуатации под давлением более 40 Мпа, а некоторые модели стабильно работают при 100 Мпа. Существует два типа оборудования данной группы:

· С эксцентричным валом

. Элементы поршневой группы расположены в статоре. Вал оснащается кулачком, который при вращении сообщает движение поршням. В активной фазе поршни заполняются маслом посредством всасывающих клапанов. Жидкая среда нагнетается с помощью клапанов нагнетания в момент вхождения поршней в цилиндры;

· С эксцентричным ротором

. Компоненты поршневой группы сосредоточены в роторе, при вращении которого приводятся в действие поршня. Распределение жидкости происходит за счет золотника, выступающего перегородкой. Во время вращения осуществляется попеременное примыкание цилиндров к нагнетающим и сливным полостям.

Аксиально-поршневые

Представляют собой гидромашины, у которых цилиндры расположены аксиально, т.е. параллельно, вокруг оси или под небольшим углом относительно ее. Кроме поршней вытесняющую функцию также могут выполнять плунжеры.

Это самые востребованные виды гидронасосов высокого давления, что обусловлено их следующими характеристиками:

· Высокий КПД и удельная мощность;

· Стабильная работа при давлении до 40 МПа;

· Частота вращения в среднем составляет 4000 об/мин, хотя некоторые модели способны выдавать до 20 000 оборотов в минуту;

· Гидроагрегаты превосходят другие виды насосов по стабильности поддержки давления.

Насосы аксиально-поршневого типа выпускаются с наклонным блоком или диском. Благодаря своим параметрам, они широко используются в разных сферах промышленности, а также строительстве дорог и зданий, сельском и коммунальном хозяйстве.

Эффективная добыча тяжелой нефти — невозможная задача

На протяжении многих лет такие организации, как Геологическая служба США и Институт мировых природных ресурсов сообщают, что почти половина мировых запасов нефти состоит из месторождений вязкой и битумной нефти («Ресурсы тяжелой нефти и природных битумов в геологических бассейнах мира», страница 14

). Из-за высокой вязкости коэффициент извлечения тяжелой нефти варьируется от 5% до 30%.

Добыча тяжелой нефти в значительной степени опиралась на технологии повышения дебитов скважин, такие как холодная добыча с мех. примесями, парогравитационный дренаж, закачка пара, разработка открытым способом и другие. Все эти методы оказались в разной степени неэффективны. И все они создают дополнительные проблемы, решение которых требует денежных вложений, что в итоге снижает прибыль компании. Существует новое решение для добывающих скважин с более низкими расходами и/или вязкостью до 5000 сСт.

Трудности дизайна

При разработке аксиально-поршневых насосов конструкторам необходимо преодолеть ряд проблем. Удается возможность производить насос с точными допусками, необходимыми для эффективной работы. Сопрягаемые поверхности между блоком роторный поршень-цилиндр и неподвижным корпусом насоса должны быть почти идеальным уплотнением, в то время как вращающаяся часть вращается примерно на 3000 об / мин. Поршни обычно имеют диаметр менее половины дюйма (13 мм) с аналогичной длиной хода. Сохранение герметичности уплотнения от стенки к поршню означает, что зазоры очень малы и что материалы должны быть точно подобранными для аналогичных коэффициент расширения.

Поршни необходимо каким-либо образом вытянуть наружу в цилиндре. На небольших насосах это можно сделать с помощью пружины внутри цилиндра, которая заставляет поршень подниматься по цилиндру. Давление жидкости на входе также можно настроить так, чтобы жидкость подталкивала поршни вверх по цилиндру. Часто лопастной насос расположен на том же приводном валу, чтобы обеспечивать это давление, а также позволяет насосному агрегату всасывать жидкость против некоторого всасывания. голова от резервуар, что не является атрибутом аксиально-поршневого насоса без посторонней помощи.

Другой метод подтягивания поршней вверх по цилиндру — прикрепить головки цилиндров к поверхности наклонной шайбы. Таким образом, ход поршня полностью механический. Однако проблема разработчиков смазки лицевой поверхности наклонной шайбы (скользящего контакта) стала еще более сложной.

Внутренняя смазка насоса достигается за счет использования рабочей жидкости, обычно называемой гидравлическая жидкость

. Большинство гидравлических систем имеют максимум Рабочая Температура, ограниченная жидкостью, около 120 ° C (250 ° F), так что использование этой жидкости в качестве смазки создает свои проблемы. В насосах этого типа утечка через поверхность между корпусом цилиндра и корпусом используется для охлаждения и смазки внешней поверхности вращающихся частей. Затем утечка снова переносится в резервуар или на входную сторону насоса. Гидравлическая жидкость использованный продукт всегда охлаждается и пропускается через фильтры микрометрового размера перед тем, как рециркулировать через насос.

Вычисление производительности

Q = hSna = 2eSna

Q – производительность насоса;

e – эксцентриситет, смещение относительно оси вращения вала на рисунках выше также обозначался как «е»;

L – ход плунжера в цилиндре, в стандартной ситуации L=2*e;

S – площадь плунжера;

a – число плунжеров в блоке;

n – частота вращения блока;

Производительность в регулируемых насосах, регулируется изменение величины отклонения оси «e».