В различных сферах человеческой деятельности требуется создание вакуума. Этот термин характеризует состояние газовой фазы, давление которой ниже атмосферного. Он измеряется в миллиметрах ртутного столба или паскалях. Разрежение газов происходит при принудительном удалении вещества из устройств, имеющих ограниченный объем. Техническое приспособление, предназначенное для этих целей, называется вакуумным насосом. Он может использоваться самостоятельно или входить в более сложные системы.

Вакуумные насосы и их особенности

В мире существует множество специализированных устройств, предназначенных для того, чтобы создавать vacuum. Самыми популярными из них являются вакуумные насосы. Все эти агрегаты можно условно разделить на следующие типы:

- Вакуумные агрегаты;

- Вакуумные насосы;

- Вакуумные установки.

Основной задачей этих устройств является откачка воздуха, газов различных типов и воды, парогазовых смесей и тому подобных веществ. В промышленности самыми популярными устройствами являются вакуумные насосы различных типов. Все они имеют одну общую черту – откачка происходит очень быстро. Скорость работы вакуумных насосов зависит от их технических параметров.

Самые распространённые разновидности

- Поршневые установки . Не требуют масла, очень просты в эксплуатации.

- Пластично-роторные агрегаты . Экологичны и бесшумны. Используются для длительных работ, ведь могут значительный отрезок времени функционировать бесперебойно.

- Плунжерные конструкциим . Отличаются высокой скоростью и надёжностью.

- Диафрагменное оборудование . Самый надёжный тип из перечисленных. Не требует сложного ухода.

Принцип работы вакуум насосов

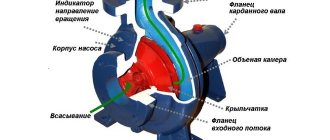

Все вакуумные насосы работают по одному главному принципу, за счёт вытеснения. При откачке вещества вакуумным насосом происходит изменение объёма рабочей камеры. Устройство вакуумного насоса водокольцевого типа состоит в следующем:

- Форма промышленного насоса, как правило, цилиндрическая;

- Внутри рабочей камеры расположен специфический вал с колесом, который называется импеллером. Этот узел является ключевой деталью всего агрегата;

- Колесо, при вращении в корпусе устройства, захватывает своими лопастями воду, в результате чего возникает центробежная сила, которая заставляет воду растекаться по стенкам рабочей камеры;

- Образуется специфическое водное кольцо из рабочей жидкости, а внутри образуется вакуум.

После того, как насос будет запущен, он начнёт втягивать в себя воздух или газ, после чего отправлять очищенные потоки в нужном направлении.

Вакуумные насосы пластинчато-роторного типа работают по другой схеме, так как их конструкция отличается. Вакуумный насос данного типа состоит из следующих узлов:

- Корпуса;

- Входа и выхода;

- Лопастей;

- Специального ротора.

Выпускной клапан оборудован масляным уплотнением. Лопасти ротора делят рабочую камеру на два отсека. При включении насоса газ начнёт поступать в расширяющую камеру.

Разделение по принципу действия

- Вихревая установка. Устройство обладает высокой всасывающей способностью, но совершенно не подходит для откачки грязной воды, поскольку излишне чувствительно к взвешенным частицам. Вакуум в установке создаётся в процессе вращения колеса с лопастями.

- Центробежный вид. Функционирование агрегата связано с созданием центробежной силы. Она возникает от действия лопастей колеса, создавая нужный напор жидкости.

- Ручной насос. Речь идёт о самом простом и бюджетном варианте, поскольку для его функционирования достаточно физических усилий. Устройство может быть крыльчатым либо поршневым.

- Вибрационный тип. Главный элемент данного насосного оборудования – электромагнит. Он влияет на движение якоря, который встроен в него, и поршня. При колебаниях излишек жидкости выталкивается наружу. Основное преимущество установки – отсутствие электродвигателя и вращающихся элементов.

Насос для создания вакуума, область применения

Появление вакуумных насосов позволило упростить различные технологические процессы, для которых нужна вакуумная среда. Вакуумные насосы применяются в следующих сферах промышленности:

- Защите окружающей среды. Это чрезвычайно широкая сфера, так как многие производства имеют специальные очистные сооружения и контейнеры, которые очищают продукты распада вредных веществ;

- Полиграфическое производство. Для подготовки, копирования и сканирования изображений применяются вакуумные насосы различных типов;

- В пищевой промышленности востребованность вакуумных насосов чрезвычайно велика. Они используются для обработки и вакуумной упаковки различных продуктов;

- В медицинской промышленности. Особой популярностью в медицине пользуются мини-вакуумные приборы;

- В химической промышленности вакуумные насосы для перегонки веществ и продуктов распада пользуются огромным спросом. Многие процессы в современной химической промышленности невозможно представить без использования вакуумных систем;

- В производстве стекла и керамики часто используют вакуумные контейнеры;

- Деревообрабатывающая промышленность.

Кроме промышленности, вакуумные насосы используются в сельском хозяйстве, и даже в быту.

Вакуумные водяные насосы и их характеристики

Водяные вакуумные насосы чрезвычайно популярны в промышленности. Они долговечны, просты в обслуживании и обладают широким спектром возможностей. Основные технические характеристики вакуумных насосов данного типа выглядят следующим образом:

- Скорость откачки зависит от мощности двигателя вакуумного насоса. Большинство современных моделей способны обеспечить скорость откачки от 1.1м3 в минуту, до 12 и более м3 в минуту;

- Мощность двигателей вакуумных водяных насосов варьируется от 4 до 40 кВт, хотя встречаются и более мощные двигатели;

- Габариты вакуумных насосов зависят от производительности агрегатов;

- Средний вес насосов данного типа стартует от 25 кг и заканчивается 2 000 кг. Хотя встречаются и более тяжёлые насосы.

Сейчас вакуумные водяные насосы широко представлены на рынке вакуумного оборудования. Множество отечественных и зарубежных производителей предлагают своё оборудование, имеющее различные характеристики и назначение. Отечественные насосы способны составить достойную конкуренцию зарубежным аналогам. Благодаря простоте конструкции, долговечности и качественным материалам корпуса, они могут использоваться в самых тяжёлых условиях и любых промышленных и хозяйственных сферах.

Популярные производители

Наиболее востребованы установки для скважин от следующих компаний:

- GRUNFOS. Датско-немецкая фирма с большим опытом изготовления подобных видов оборудования, относится к мировым лидерам. Всё, что она производит, отличается эффективностью и высокой надёжностью, а также современным дизайном. Продукция создаётся при использовании новейших технологий.

- WILO. Немецкая организация, один из лидеров по производству насосного оборудования на европейском рынке. Предлагает широкий выбор надёжных и простых моделей. Они имеют качественные комплектующие, отличаются многофункциональностью, эффективны в работе.

- CALPEDA. Итальянская продукция предлагает качество, достойное уважения конкурентов. Товары фирмы надёжны и долговечны, являют собою отличное соотношение цена/качество.

Установка вакуум насоса

Монтаж вакуумной установки не представляет собой ничего сложного, но необходимо строго следовать рекомендациям в паспорте изделия. Основные требования при установке вакуумного насоса состоят в следующем:

- Насос устанавливается в самом сухом и чистом месте, которое имеется в помещении;

- Вакуумный насос нужно устанавливать на фундамент, масса которого должна превышать массу насоса не менее чем в 2-3 раза;

- Место для размещения вакуумного насоса должно иметь открытый доступ для проведения работ различного типа;

- Температура воздуха в помещении, где устанавливается вакуумное оборудование, должна быть в пределах +5-40 градусов по Цельсию;

- Агрегат должен устанавливаться горизонтально, а наличие зазора между опорной поверхностью насоса и основанием. Все крепёжные болты нужно затягивать до упора. Если пренебречь данным требованием, насос будет вибрировать при работе, что может привести к поломкам и повышению уровня шума при работе.

Правильно установленный вакуумный насос будет работать долгое время без поломок. Несмотря на это, визуальный осмотр вакуумного оборудования нужно проводить ежедневно. Особое внимание уделяется крепёжным болтам, если они ослабли, необходимо их затянуть.

Пластинчато-роторные н пласти ичато-статор иы е иасосы Пластинчато-роторные вакуумные асосы — ПРВН (со смазочным материалом и без него, маслозаполиениые с масляным уплотнением) выпускают с числом пластин четыре и более. ПРВН предназначены для откачки воздуха и неагрессивных газов, предварительно очищенных от механических загрязнений и капельной жидкости . ПРВН с масляным уплотнением выполняют обычно с двумя пластинами в роторе, а пластинчато-статорные — с одной пластиной в корпусе. Эти насосы предназначены для откачки воздуха, газов, не вступающих в реакции с маслами и материалом деталей насосов, и парогазовых смесей, предварительно очищенных от капельной влаги и механических примесей, а также для поддержания низкого и среднего вакуума в герметичных Объемах.

| φ=0 |

В цилиндрической расточке корпуса 1 ПРВН (рнс. 9.43, а) эксцентрично расположен цилиндрический ротор 2. В роторе выполнены пазы, в которые вставлены пластины 3 из металла, асботекстолита или пластмассы. При вращении ротора пластины под действием центробежной силы выходят из пазов н прижимаются к цилиндрической поверхности расточки корпуса. При этом серпообразное пространство между ротором и цилин- .дрнческой расточкой корпуса делится на отдельные рабочие ячейки. При угле поворота ротора φ = 180°… О объемы рабочих ячеек увеличиваются, они соединяются со всасывающим окном и заполняются откачиваемым газом. Когда объем рабочей ячейки достигает максимального значения, она отходит от всасывающего окна. При дальнейшем вращении ротора объемы рабочих ячеек уменьшаются и в них происходит процесс внутрен него сжатия. При соединении рабочих ячеек с нагнетательным окном начинается процесс нагнетания, в течение которого газ подается в нагнетательный трубопровод. В вакуумных насосах выполняют перепускной канал, через который газ из «мертвого» объема

| Схема пластинчато-роторного вакуумного насоса |

поступает в первую ячейку сжатия. Перепуск газа увеличивает коэффи- циент откачки, а следовательно, и быстроту действия вакуумного насоса.

| Рнс. (.43. Схемы ПРВН с радиальными (а) н наклонными (6) пластинами |

Пластины ПРВН выполняют радиальными (рис. 9.43, а) и наклонными (рис. 9.43, б). Выполнение пластин наклонными позволяет увеличить их длину, а следовательно, срок службы. уменьшить вероятность заклинивания пластин в пазах ротора (с этой точки зрения наиболее предпочтительно значение угла наклона пластии ψ = 8 … 15°), уменьшить мощность, затрачиваемую на преодоление трения при движеиин пластин в расточке корпуса и в пазах ротора (при ψ = — 8 … 15° это уменьшение не превышает 1…2% и достигает 30…40% при ψ= 40… 50°). В СССР ПРВН выполняют, как правило, с радиальными нли наклонными пластинами (с ψ = 8… 15°), с водяным или воздушным охлаждением. В маслозаполиеииых насосах масло отводит теплоту сжатия, смазывает трущиеся детали и уплотняет зазоры. Температура газа иа лниии иагиетання в этих насосах в пределах 333… 373 К В машниах со смазочным материалом последний только смазывает трущиеся поверхиости. В пластиичато-роторных вакуумных иасосах маслозаполнеииого типа внутри цилиндрической расточки корпуса 1 (рис. 9.441 эксцентрично расположен цилиндрический ротор 2. В пазу ротора размещены две пластины 8 и 9 с пружиной 7 между ними. При вращении ротора пластины центробежными силами и силой упругости пружины прижимаются к внутренней расточке корпуса и делят серпообразную полость между ротором и расточкой корпуса иа две полости. При врашении вала объем одной полости периодически увеличивается и в нее всасывается газ: в это же время объем другой полости периодически уменьшается и в ней происходят сжатие газа. ПРВН выполняют одно· и двухступенчатыми. В двухступенчатых насосах для уменьшения потерь между первой н второй ступенями их соединяют каналом а. Клапан 6 иа линии нагнетания второй ступени о гружен в основной масляный резер- вуар Ю. В двухступенчатых насосах геометрические размеры ступеней одинаковые, но пластины смещены одна относительно другой иа 90°/ В пластиичатб-статориых насосах пластина 3 (рис, 9.45) движется возвратно-поступательно в пазу корпуса /, прижимается к ротору 2 рычажным механизмом 5 и делит серпообразную полость между ротором 2 и корпусом 1 на две рабочие ячейки Газ всасывается через входной патрубок 4, который перекрывается ротором. Когда входной патрубок 4 открыт, газ входит в рабочую ячейку приблизительно в течение одного оборота ротора. При отделении входного патрубка от рабочей ячейки в ней происходит сжатие газа. Когда разность давлений газа в рабочей ячейке н в нагнетательном патрубке превысит потери давления в клапане 6, последний откроется, и газ вытесиится в нагнетательный патрубок. Характерная особенность пластнчато-статорных и . пластинчато-роторных вакуумных насосов маслозаполненного типа — наличие масла в рабочих полостях, заполняющего зазоры и исключающего перетекание газа через них. Кроме того, клапаны этих насосов работают под заливом масла, что повышает их герметичность, практически сводит к нулю мертвые объемы, увеличивает быстроту действия насосов и создаваемый вакуум. Применяемые для насосов масла должны иметь· определенную вяз- · кость как при комнатной температуре, чтобы не затруднять его пуск, так и при рабочей (333 … 343 К) температуре, при которой не должна ухудшаться смазывающая способность. Кроме того, масла не должны окисляться и разлагаться при рабочей температуре, воздействовать иа де- тали насосов; давление паров масла Должно’быть невелико, чтобы насос обеспечивал низкое предельное остаточное давление. В момент запуска вакуумного иасоса масло часто выбрасывается во всасываний трубопровод; после остановки

| Рис. в.45. Схема пластинчато-статорного вакуумного насоса |

насоса, если не обеспечено’ равенство давлений во всасывающем н нагнетательном патрубках, масло под действием атмосферного давления может выдавливаться в вакуумную систему. В связи с этим иа всасывающий патрубок 5 устанавливают электромагнитные клапаны 4 и 3 (см. рис. 9.44). Обычно в дасосы заливают ограниченное количество масла, поэтому для защиты от заброса масла в вакуумную систему можно использовать также предохранительную емкость, предусматриваемую непосредственно в насосе или вие его. При остановке насоса масло выдавливается в , эту емкость. На всасывающем патрубке насосов можно, предусматривать емкости с поплавковым клапаном. Когда масло выдавливается в эту емкость, оно поднимает поплавковый клапан, который перекрывает вакуумную систему. Однако из-за ограниченных объемов такая система защиты недостаточно надежна. Иногда насосом с масляным уплотнением необходимо откачивать пары, ограниченно растворимые в масле (например, водяные), легко растворимые в масле (трихлорэтилен), и пары или газы, которые химически взаимодействуют с маслом вакуумного иасоса. При откачке паров, ограниченно растворимых в масле, при каждом ходе сжатия, когда давление в рабочей ячейке достигает давления насыщения паров при данной температуре, пары конденсируются. Образовав- шинся конденсат вместе с маслом выбрасывается в основной масляный резервуар 10 (см. рнс. 9.44). По мере загрязнения масла в основном резервуаре конденсатом все большее его количество поступает в вакуумный насос. Здесь конденсат на стороне всасывания испаряется н создает противодавление, препятствующее поступлению в насос новых порций смеси пара и газа. Кроме того, нз-за образования водомасляной эмульсин ·’ · ухудшается смазывание поверхностей трения, что приводит к нх быстрому изнашиванию. Прн откачке легко растворимых в масле паров растворяется не только конденсат, но н пар. Прн этом пар и конденсат равномерно распределяются в масле основного резервуара и не оседают на дно, как это бывает при откачке водяных паров. При откачке газов н паров, реагирующих с маслами, образуются шлам, осадки и др.

Диффузионные насосы

Принцип действия. Диффузионные иасосы применяют для откачки вакуумных систем до остаточных давлений 10-1 … Ι0″5 Па и ниже. При таких давлениях длина свободного пути молекул откачиваемого газа практически всегда больше диаметра впускного отверстия насоса, поэтому в нем возникает молекулярный режим течения газа.’ При тепловом движении через впускное отверстие насоса молекулы газа направляются к паровой струе. Механизм удаления газа в диффузионных насосах обусловлен диффу зионными процессами. Под действием разности концентраций газа над паровой струей и в струе /’концентрация • газа в струе вблизи сопла пренебрежимо мала) ппоисходнт диффузия газа в струю. Попав в струю, моледулы газа получают импульсы от молекул пара в направлении парового потока и уносятся вместе со струей к стенке корпуса насоса: пои этом пар конденсируется на охлаждаемой стенке, а газ, сжатый в струе до выпускного . давления ступени, перетекает вдоль стенки в простоанство над следу10®” ступенью иасоса. Наряду с прямой диффузией газ^ происходит и обратная ДиффУзИЯп .струю со стороны форвакуума. иако в этом случае молекулы газ > движущиеся в обратном иаправлен ‘ сталкиваются с движущимися им встречу молекулами пара и оГгесма; ются обратно в сторону форвакУУ ‘ лишь небольшая часть молекул ф10 продиффундировать через стру*0 в ,>атном направлении. Число молекул |аза, диффундирующих через струю ., обратном направлении, при оптимальном режиме работы насоса не- оизмеримо мало по сравнению с чис- ‘0м молекул газа, диффундирующих в струю со стороны впускного отвергая насоса. Однако в некоторых случаях. например пои откачке легких газов насосом, режим работы которого ,,птималеи для откачки воздуха, влияние обратной диффузии может заметно сказываться на характеристиках иасоса. Устройство насосов. Диффузионные насосы подобно бустер ным являются многоступенчатыми системами с соплами обращенного зонтичного типа. В зависимости от рода рабочей жидкости, используемой д насосе, современные диффузионные насосы подразделяют на паромасляные и парортутные. В паромасляиых иасосах используют различные рабочие жидкости органического происхождения с низким дав-, лением пара при нормальной температуре. Как правило, это — смеси фракций с различными давлениями пара и молярными массами. В связи с этим следует отметить, что требования к рабочей жидкости’ паромасляных насосов, обеспечивающие наиболее благоприятные условия работы отдельных ступеней, различны. Так, для работы первой (входной) ступени, определяющей предельное’ остаточное давление и быстроту действия насоса, нужна рабочая жидкость с низким давлением пара при нормальной температуре (дли получения низкого остаточного давления) и. при рабочей температуре в кипятильнике,. Щ связи с необходимостью создания Варовой струи малой плотности для обеспечения большой скорости диффузии газа в струю). Для последней (выходной) ступени, определяющей Ваибольшее выпускное давление на- давление пара при нормальной ™пературе несущественно, а давле- й е пэра при рабочей температуре. , кипятильнике должно быть возможно — льщим для получения струи высо- 3 плотности. С учетом этого в кои- .РУЧшях современных паромасля- “ ДиффуЗИ0ННЫХ насосов предусма- ,·®310’1′ фракционирование рабочей кости н самом насосе. При этом

| Схема паромасляного фрак· ционирующего диффузионного насоса: / — маслоотражатель; 2 — паропровод; 3 — корпус; 4 — зашитный кожух; б — электронагреватель; 6 — эжекторное сопло; 7 — конфузор эжектора; 8 и 9 — впускной н выпускной фланцы |

тяжелые фракции с малым давлением пара направляются к первой ступени,, а легкие фракции с большим давлением пара — к последней ступени. Такие иасосы называют фракционирующими. Схема типичного паромасляного трехступенчатого Фракционирующего диффузионного насоса дана на рис. 10.25. Первые две ступени насоса — зонтичного типа, третья ступень — эжекторная. Для фракционирования рабочей жидкости в насосе разделены трубы, подводящие пар к ступеням, и на днище насоса установлен специальный лабиринт, образуемый фракционирующими кольцами. Конденсат масла, стекающий по стенке корпуса 3 насоса в кипитиль-· инк, попадает через прорези в нижней -части внешнего, паропровода в про- стоаиство между внешней и внутренними трубами; проходя по лабиринту во фракционирующем устройстве, рабочая жидкость рспаряется, обедняясь по мере движения к внутренней трубе, легкими фракциями с высоким давлением пара. Утяжеленная часть рабочей жидкости, состоящая из фракций с низким давлением пара, поступает во внутреннюю трубу и направляется к первой, высоковакуумиой ступени,

| Рис.’ 10.26. Схема паромасляного диффузионного* насоса с воздушным охлаждением |

а легкие фракции поступают во вторую и эжекторную ступени. Корпус 3 насоса и маслоотражатель I охлаждаются водой. В ряде случаев, например в передвижных установках, насосы с водяным охлаждением применять неудобно; тогда используют насосы с принудительным воздушным охлаждением, (рис. 10.26). Насос охлаждается вентилятором I, установленным на корпусе 2, для более эффективного ох-

| Одноступенчатый стеклянный парортутиый насос: |

/ ■» ловушка; 2 — сопло; 3 — нагреватель; 4 — теплоизоляция лаждения на корпусе иасоса предус трены ребра. Основные конструкционные мате- риалы паромасляных насосов — алюминий (детали .паропровода,, сопла) и низкоуглеродистая или коррозионно-стойкая сталь (корпус). Парортутные наеосы конструктивно» отличаются от паромасляных, что обусловлено свойствами ртути как рабочей жидкости. Во-первых, ртуть является однородной ЖЯДКОСТЬЮ, не. изменяю·, щей своего состава в кипятили к яке насоса; поэтому в парортутных насо* сах отсутствуют фракционирующие устройства н все ступени насоса пи* таются паром одного состава. Во* ‘ вторых, ртуть химически активна,t ■ что обусловливает выбор конструкционных материалов насоса. «··’ — Один из наиболее распространенных, применяемых главным образом в лабораторных условиях, парортутных насосов — одноступенчатый стеклянный насос (рис. 10.27), очень поостой по устройству. Сопло 2 выполнено пи- лиНдрическнм. Такие насосы с различными размерами и характеристиками обычно изготовляют сами потребе гелй. В металлическом парортутном трех^ ступенчатом насосе И-50Р (рис. :0.28) конфузор последней эжекторной ступени служит одновременно патрубком, соединяющим насос с выходной дисковой ловушкой. В связи с тем, 4fo давление пара ртути при ноималь- ной температуре велико (ОЛ Па), для получения высокого вакуума в’ откачиваемом сосуде между пягортут- ным насосом и откачиваемым сосудом необходимо устанавливать охлаждаемую до низкой температуры ловушку, При использовании ловушки, охлаждаемой жидким азотом, лзрортуигый насос позволяет получить в хорошо обезгажеиной пои Т — 723 К системе р„ = 10~10 Па. Рабочие жидкости. Ртуть обладай рядом преимуществ, обусловивших в® применение в качестве рабочей жидкости в высоковакуумных насосах: оДйО» родность состава; стабильность свойств в процессе работы в насосе (ртуть н* разлагается при рабочих гемператГ рах); стойкость к окислению воздух0-] высокое давление кара при .шбоче» температуре в кипятильнике- травяИ* цельно малая растворимость газов. Недостатки ртути: высокое давление пара (0,1 Па) при нормальной температуре (для получения в откачиваемом сосуде давления ниже 0,1 Па между насосом и сосудом необходимо устанавливать охлаждаемую до низ- к0й температуры ловушку); высокая химическая активность по отношению к металлам (ртуть образует амальгамы с большей частью металлов, что ограничивает выбор конструкционных материалов для насоса); токсичность па-‘ ров (необходимо создавать специальные помещения для работы со ртутью и соблюдать меры предосторожности, исключающие повышение концентрации паров ртути в рабочих помещениях). Ртуть, предназначенная для работы в насосах, должна быть хорошо очищена. Указанные недостатки ртути, особенно токсичность паров, существенно ограничивают возможность ее использования в качестве рабочей жидкости в насосах. Ртутные насосы используют главным образом для откачки систем, в которых пары ртутя являются рабочей средой (ртутные выпрямители, лампы), и в установках, где необходима высокая чистота рабочей среды (в масс-спектрометрах, сверхвысоковакуумных системах термоядерных установок и др.). Высоковакуумные масла лишены указанных недостатков. Они химически инертны, неядовиты я имеют низкое давление пара при нормальной температуре, позволяющее получать предельное остаточное давление 10-4 … i0~5 Па и ниже без применения низкотемпературных ловушек. В высоковакуумных паромасляиых насосах применяют в основном рабочие жидкости четырех типов: минеральные масла; кремнийорганические соединения; сложные эфиры органиче- Ских спиртов и кислот; синтетические Углеводородные жидкости. Минеральные масла получают вакуумной дистилляпией продуктов переработки нефти. Это неоднородные по составу жидкости, представляющие со- °й смеси углеводородов с различными Молекулярными массами и температу-

| Трехступенчатый малогабаритный парортутный насос И-60Р: 1— корпус; 2 — паропровод; 3 — эжектор; 4 — кипятильник; 5 — теплоизоляционный кожух; 6 — нагреватель; 7 — ловушка для паров ртути |

рами кипения, отличающиеся низким давлением пара при нормальной тем- пературе. Насосы, работающие на этих маслах, создают предельное остаточное давление 10~4 … 10~6 Па. Минеральные масла имеют, как правило, достаточно высокую термостойкость и сравнительно невысокую термоокислительную стойкость (при окислении, образуют смолистый осадок на внутренних поверхностях насоса). Несмотря на высокую термическую стабильность минеральных масел, состав остаточных газов в хорошо тренированном насосе в значительной мере определяется продуктами разложения масла в кипятильнике насоса. В спектре остаточных газов (рис. 10.29) в насосе, работающем на минеральном масле, присутствует значительное количество тяжелых углеводородов. Несмотря на малую термоокислительную стойкость и образование летучих углеиодородои, минеральные масла наиболее широко распространены благодаря относительно невысокой стоимости (по сраинению с другими рабочими жидкостями). Отечественная промышленность выпускает иысоховаху- умные минеральные масла ВМ-1 и ВМ-5, являющиеся продуктами дистилляции медицинского иазелиноиого масла; самое дешевое масло (ВМ-1) получают однократной, а масло ВМ-5 —_ двукратной дистилляцией вазелинового масла. Масло ВМ-5 имеет более однородный состаи и более высокую термическую стойкость по сравнению с маслом ВМ-1. Предельное остаточное давление насоса при работе иа масле ВМ-5 на порядок ниже, чем при работе на масле ВМ-1, иремя достижения остаточного даиления и 1,5 раза меньше. Следует заметить, что характеристики минеральных масел зависят от сорта нефти, используемой и качестие исходного сырья.

Синтетические углеиодородные жидкости дороже минеральных, но для производства периых не требуется дефицитное сырье (нефть); состаи и характеристики их точно иоспроизио- димы. Синтетическая углеиодородиая жидкость Алкарен-24 иа осиоие алкил- иафталирои имеет низкое даиление пара при нормальной температуре, позиоляющее получать предельное остаточное давление диффузионного иасоса 10~® … 10-7 Па, по термоокислительной стойкости превосходит минеральные масла. Кремиийоргаиические жидкости — полисилоксановые соединения, молекулы которых состоят из чередующихся атомов кремния и кислорода , с присоединенными углеводородными радикалами по свободным сиязям кремния. Благодаря сильной сиязи между кремнием и кислородом кремнийорга- нические жидкости обладают высокой термической и термооки слител ьной стойкостью. Попадание и насос атмосферного воздуха ие илияет, как правило, иа эксплуатационные свойства рабочей жидкости. Кремнийорганиче- ские жидкости инертны к иоде. Осиоей промышленный выпуск иысокоиакуум- иых кремнийорганических жидкостей ПЭС-В-1 и ПЭС-В-2 (узкие фракции полиэтилсилоксаноиой жидкости), а также ПФМС-2/5л (узкая фракция полифенилметилсилоксановой жидкости). Осваивается промышленное производство жидкости 133-38

| и, мв |

| Рис. 10.29. Спектр остаточных газов в диффузионном нас осе прн работе на масле ВМ-5 (U — показание выходного прибора) |

(ПФМС-13) — смеси метилфенилсилок- сзнои, по окислительной стойкости и 1,5 раза превосходящей жидкость ПФМС-2/5л и предназначенной для замены последней. Еще большую окислительную стойкость имеет жидкость 133-35 (МФТ-1) — метилфенилпикло- тетрасилоксан; по термоокислительной стойкости она в 2 … 3 раза превосходит жидкость 133-38. Эти жидкости имеют низкое даиление пара при нормальной температуре и позволяют получать предельное остаточное даиление диффузионного насоса до 10-4 Па, В диффузионных насосах, предназначенных для получения сверхвысокого иакуума, применяют кремнийоргзни- ческие жидкости ФМ-1 (пентафеиил- трисилоксан) и ФМ-2 (гексафенил- тетрасилоксан), обладающие ультра- иизким давлением пара при нормальной температуре (10“® … 10″11 Па) и позволяющие создавать предельное остаточное даиление диффузионного иасоса ниже 10’7 Па без использования лоиушек, охлаждаемых жидким азотом. По термоокислительной стойкости жидкости ФМ-1 и ФМ-2 лив® немного уступают жидкости 133-35. Эфиры, используемые в качестве рабочих жидкостей и отечественны* Диффузионных насосах, представляю7, собой полифенил оные Соединения, личающиеся исключительно термической стабильностью. Промышленность выпускает сиерх- вьгсоковакуумные рабочие жидкости 5Ф4Э с давлением пара при нормальной температуре около Ш~в Па и М-5Ф4Э’ с давлением пара 10~10 Па; создаваемые диффузионным насосом предельные остаточные давления при работе на этих жидкостях составляют соответственно δ-ΙΟ-* и 5-10″8 Па. В спектре остаточных газов практически нет тяжелых углеводородов. По термоокислительисй стойкости эфиры превосходят минеральные масла, но уступают кремнийорганическим жидкостям ФМ-1 и ФМ-2. Недостаткя эфиров — сравнительно высокая температура застывания (277,4 К) и кристаллизация на холодных поверхностях. . Освоено промышленное производство некристаллизующей ся поли- феинлоиой жидкости В-ПФЭ с температурой застывания ниже 273 К и давлением пара при нормальной температуре около 10~10 Па. В диффузионных насосах, предназначенных для откачки коррозионных газов (кислорода, галоидов, галоид- содегжащих соединений и др.), можете быть применена высоковакуумная рабочая жидкость МВД на основе перфтор полиэфиров. Жидкость пожаро- н взрывобезопасна. Основные характеристики рабочих жидкостей диффузионных насосов приведены и табл. 10.6. Характеристики диффузионных насосов. В рабочем диапазоне давлений быстрота действия диффузионного насоса не завись т от впускного давления (рнс. 10.30, участок //) и уменьшается в области низких (участок /) и высоких (участок III) давлений. Уменьшение быстроты действия при низких давлениях обусловлено тем. что в этой области проявляется обратная диффузия газа через пароиую струю. Кроме того, сущестиенную роль Начинают играть газы, иыносимые с пароиой струей из кипятильника Насоса и иыделяемые стенками насоса. При конденсации пароиой струи иа стеяках насоса некоторое количество газа, сжатого ею до повышенного Давления (особенно и области форва- Нуума), растворяется в конденсате и Попадает имеете с газом и кипятиль-

| Рнс. 10.30. Зависимость быстроты действия диффузионного иасоса от впускного давления |

ник иасоса. Этот газ наряду с обратной диффузией и газоотделениями стенок иасоса в значительной мере определяет предельное остаточное давление р0 насоса и уменьшает быстроту действия S. При р — р0 быстрота действия S = 0. По мере увеличения впускного давления масса газа, удаляемого насосом из откачиваемого сосуда, увеличивается по сравнению с массой газа, возвращаемого вследствие протизо- диффузни, газоотделений н со струей из кипятильника. Когда эти массы становятся несоизмеримы, быстрота действия перестает зависеть от впускного давления (участок II). С увеличением впускного давления повышается выпускное давление насоса, регламентируемое быстротой действия форвакуумного насоса. Увеличение выпускного давления приводит к возникновению скачка уплотнения в струе, перемещению его к соплу и отрыву струи от стенок насоса, сопровождающемуся перетоком газа из области, форвакуума в область высокого иакуума. При этом быстрота действия насоса уменьшается до быстроты действия фориакуумного иасоса. Быстрота действия насоса зависит от мощности нагревателя, рода откачиваемого газа и его температуры, рода рабочей жидкости.