Главная / Полезное

Назад

Время на чтение: 25 мин

0

211

- Что такое технологическая карта?

- Какие данные должна содержать технологическая карта?

- Технологическая карта на сварочные работы:

- Карта технологического процесса сварки: типовая карта на работы по дуговой сварке металлоконструкций Пример оформления технокарты

- Описание процесса

Карта технологического процесса сварки

Сварка – сложный процесс, выполнение которого должно производится в строгой последовательностью определенных действий, которые связаны с подготовкой металла, выполнением сварного соединения и последующим контролем. Сварной шов, если не уделить ему должного внимания, является уязвимым местом в любой сварной конструкции. Причиной этому может послужить недостатки в разработке технологии сварки или вообще ее отсутствие, недостаточный контроль, неудачный выбор сварочного оборудования и материалов. Как результат — большое количество брака и убытки понесенные организацией для его устранения. Предотвратить убытки можно корректно разработав инструкцию на выполнение сварочных работ и проконтролировав ее исполнение.

Так что же такое технологическая карта на сварку? Карта технологического процесса сварки или как ее еще называют технологическая карта сварки — это документ, который является результатом разработки технологии сварки конкретного соединения, в котором прописаны самые важные технологические параметры создания сварного соединения, по сути это инструкция по сварке соединений. Технологическая карта сварки была утверждена и введена в активное действие первого января 1984 года, более 30 лет назад. При разработке технологии сварки металлоконструкций каждое сварное соединение должно быть изготовлено в соответствии с разработанной для нее технологической картой сварки.

Технологическая карта по сварке должна содержать следующие данные:

1. Сведения о основном металле.

2. Сведения о качестве и подготовке соединения под сварку: данные о разделке (величина зазора, величина притупления, угол наклона разделки и т.д.), о количестве и расположении прихваток, данные о предварительной очистке кромок, размеры шва.

3. Данные о фиксации свариваемого изделия и о возможном подогреве. А также последовательность выполнения проходов в сварном шве.

4. Сведения об используемом сварочном оборудовании и сварочных материалах. Подбор сварочных материалов и оборудования основывается на различных сведениях, полученных из литературы, в том числе профессиональной сварочной (журналы, статьи), на собственном опыте, а также на отзывах организаций.

5. Сведения о режиме сварки в зависимости от способа сварки могут включать: сварочный ток, напряжение дуги, скорость сварки, полярность при сварке, расход защитного газа, скорость подачи проволоки и др. Нарушение рекомендованных режимов сварки может привести к охрупчиванию металла шва и околошовной зоны.

6. Сведения о форме сварного соединения, способах и объемах контроля качества сварного соединения.

Разработка карты технологического процесса сварки начинается с анализа свариваемого материала и подбора способа сварки. После этого производится анализ условий, при которых будет работать сварная конструкция и определяется, какими нормативными документами нормируется изготовление и работа этой конструкции. Далее по данным нормативной литературы и по расчетным данным определяется режим сварки, рассчитывается необходимое количество проходов, геометрия сварного соединения и другие параметры.

Каждая технологическая карта по сварке получает свой идентификационный номер, который в дальнейшем используется для указания в технической документации и спецификациях проекта. Визирует карту технологического процесса сварки сам разработчик, он же ставит свою подпись внизу формуляра.

При строительстве объекта на производстве должен находиться комплект

технологических карт всех используемых типов сварных соединений. Полный комплект карт технологического процесса сварки хранится в отделе главного сварщика. Сварщик при выходе на смену получает технологические карты для сварных соединений, которые он выполняет в процессе работы. Осмотр и контроль подготовленных кромок и готового сварного соединения выполняется службой технического контроля в соответствии с разделом контроля качества и испытаний сварных соединений. Таким образом, не происходит никакой путаницы между службами, так как всё необходимое указано в технологической карте сварного соединения.

На каждом предприятии, при организации сварочного производства обязательно составляются карты технологического процесса сварки, иначе сложно выдержать параметры, предъявляемые к качеству выполняемой работы. Некоторые предприятия не могут позволить себе содержание дорогостоящего инженерного состава сварочного производства. Инженерный минимизирует Ваши затраты на содержание инженерно-технических работников и на основании договора и технического задания, в кратчайшие сроки разработает комплект технологических карт сварки, а также подберет оборудование и материалы.

Для получения качественного результата проделанной работы при производстве сварочных работ, сварщик должен руководствоваться документом, в котором корректно описаны все этапы выполнения сварки на объекте строительства. Несоблюдение рекомендаций приведенных в технологической карте может привести к разрушению сварного соединения при эксплуатации, что может повлечь за собой необратимые последствия.

Сварка металлических конструкций и карты технических процессов

Металлические конструкции – металлической конструкции — это общепризнанное обозначение металлических изделий и сплавов. К примеру, детали из профилированного металла в автомобилестроении, несущие каркасы из стали строений – в строительстве.

Если сначала прошлого столетия в большинстве случаев применялись детали, литые из чугуна, то современные делаются из стали или легких сплавов, к примеру, алюминия. Их преимущество:

- легкость;

- устойчивость к процессам коррозии (цинковые или металлических сплавы);

- удобство производства;

- объемная крепость, жесткость;

- декоративность;

- скорость монтажа.

Сварка служит самым из довольно важных и широко используемых методов соединения металлических конструкций. Данный процесс намного дешевле винтов и заклепок и более надежный если сравнивать с пайкой или склеиванием.

Сварные детали приобретают свойства долговечности, считаются надежными, легко ремонтируются и удобные в изготовлении.

В одной конструкции нельзя одновременно соединять процедуры сварки и клепки из-за различного отношения к нагрузкам. Сварные конструкции лучше клепанных или склеенных из-за намного низкой цене производства, экономии материала, хорошей надежности при разработке герметичности швов и др.

Минусы вызваны образованием недостатков в швах из-за появления внутренних стрессов при температурном перепаде, плохой сварке.

Исходя из характера требований к сварному изделию, выбираются материалы, геометрия элементов, вид шва сварки, техника.

Скачать документ

КАРТА

ТРУДОВОГО ПРОЦЕССА СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

Разработана Лабораторией монтажных работ при ДИСИ Минмонтежспецстроя УССР *

Откорректирована и рекомендована ВНИПИ труда в строительстве Госстроя СССР для внедрения в строительное производство

ПОЛУАВТОМАТИЧЕСКАЯ СВАРКА СТЫКОВ АРМАТУРЫ ЖЕЛЕЗОБЕТОННОЙ Н-ОБРАЗНОЙ РАМЫ

Входит в комплект карт ККТ-4.1-0

Монтаж железобетонных каркасов многоэтажных зданий

* г. Днепропетровск-92, ул. Чернышевского, 24а.

Труба ПВХ

| Труба ПВХ 160х3,6х1,000м | шт | 264,37 |

| Труба ПВХ 160х3,6х2,000м | шт | 503,75 |

| Труба ПВХ 160х3,6х3,000м | шт | 775,41 |

| Труба ПВХ 50х3,2х0,500м | шт | 42,30 |

| Труба ПВХ 50х3,2х1,000м | шт | 70,68 |

| Труба ПВХ 50х3,2х2,000м | шт | 131,85 |

| Труба ПВХ 110х2,7х1,000м | шт | 104,87 |

| Труба ПВХ 110х2,7,000м | шт | 195,12 |

| Труба ПВХ 110х2,7,000м | шт | 298,25 |

Труба ПВХ

Сварка дуговая используется при соединении стальных оцинкованных труб отопления или труб из черных металлов, при этом технология сварки может быть ручной или автоматической под флюсом. Часто применяются все виды сварки — ручная дуговая, контактная, стыковая.

Соединяя детали одного размера разделки кромки, нужно соблюдать соответствия всем принятым требованиям СНиПIII-42-80. К примеру, величина кромки может смещаться не больше чем на 80. То есть смещение кромок не должно превышать 0,15 S + 0,5 мм, где S — толщина стенок.

Дуговая ручная сварка чаще всего применяется для сварки водопровода. Также для этого может быть применена технология автоматической или полуавтоматической сварки, в роли исходной заготовки будет выступать горячекатаная листовая сталь, обладающая мерной длиной. В последнее время часто встречается порошковая сварка, стыковая при высокочастотном нагреве.

Сварка дуговая применяется для стыковки профильной нержавейки. Как подразделяется дуговая сварка для профильной трубы: при толщине профильной трубы 0,8 мм используется сварка стыка короткой дугой, от 0,8 до 3 мм — обычная дуговая сварка, больше 3 мм — дуговая с плавящимися в инертном газе электродами. Для профильной трубы подойдет значение тока 40-60 А. Требуется приваривание корня шва профильной трубы, но сам металл в области стыка не должен прижигаться. То есть нужна ручная проводка электрода без его отрыва вдоль трубы.

При сварке во время нагрева профильной трубы большого или малого сечения происходит распространение тепла в глубину, давление на свариваемых кусках почти равно нулю. После этого следует удалить нагреватель таким образом, чтобы не произошло повреждение или загрязнение нагретых поверхностей стыка.

Контактные поверхности нужно соединить, избегая большого временного промежутка между удалением электрода и соединением, иначе произойдет застывание нагретой поверхности, это негативно отразится на качестве швов. За это время происходит образование окончательного гранта и связей между молекулами, которые обеспечат однородность шва стыка труб. Далее происходит охлаждение.

Особенности и разновидности сварки стальных труб

Сварка является предельно востребованным типом работ с трубами отопления, водопровода и любого другого назначения. Для сварки стали применяют разные виды

Работаем круглосуточно

+7 — ООО ДИЗАЙН ПРЕСТИЖ

+7 Холдинг СпецСтройАльянс

УСЛОВИЯ И ПОДГОТОВКА ВЫПОЛНЕНИЯ ПРОЦЕССА

2.1. До начала работ необходимо: установить и закрепить раму на кондукторе в проектном положении; произвести геодезическую проверку положения рамы; подготовить стыкуемые стержни к сварке.

Примечание.Кондуктор разрешается снимать только после сварки всех стыкуемых стержней.

2.2. Перед использованием флюс необходимо прокаливать в течение часа при температуре 200 – 300 ?С.

2.3. Работы следует выполнять, строго соблюдая правила техники безопасности и охраны труда рабочих согласно СНиП III-А.11-70, § 5.

Особенности сварочного процесса

Прежде чем начинать сборку труб, их сначала очищают, извлекая из внутренней области грязь, землю и снег. После этого проводят зачистку до блеска металла (более чем на 1 см) примыкающих к кромкам частей трубы с самими кромками, а также деталей для соединения. На такое же расстояние от стыка требуется правилами сварки трубопроводов ошлифовка примыкающего к присоединяемому концу трубы отрезка усиления ее внешнего шва, выполненного на заводе.

Обычно заводские трубы поставляются уже с разделанными кромками под выполнение ручной дуговой сварки. Однако для трубопроводных магистралей значительных диаметров необходима особая разделка под выполнение внутреннего подварочного шва.

В сборке труб нужно строго соблюдать перпендикулярность трубопроводных осей со стыками с отклонением не более чем в 2 мм. При этом зазор должен быть равномерным на всей протяженности периметра соединения, а возможные смещения кромок и продольности заводских швов соответствовать нормам допускаемых величин, установленных к сварке трубопроводов высокого давления или распределительных магистралей. При отсутствии возможности соответствия нормативным значениям необходим дополнительный контроль полученного соединения на месте стыка с помощью ультразвука.

ИСПОЛНИТЕЛИ, ПРЕДМЕТЫ И ОРУДИЯ ТРУДА

электросварщик V разряда (Э1) – 1

электросварщик IV разряда (Э2) – 1

монтажник конструкций II разряда (М) – 1

3.2. Инструменты, приспособления и инвентарь

Наименование, назначение ч основные параметры

Будка переносная стальная для размещения и транспортировки оборудования сварочных постов, размером 2?2 м и 5?2 м, с прожектором

Чертеж 5950 ПИ Промстальконструкция *

Источник питания сварочной дуги на постоянном токе

Полуавтомат шланговый с комплектом пусковой и измерительной аппаратуры, шкафом управления, платформой с катушками

Комплект инструментов электросварщика

Печь электрическая для прокаливания и сушки электродов

Форма разъемная инвентарная медная, для ванной сварки вертикальных стыков арматур

Струбцина для крепления полуформ

Емкость для флюса

Клещи для переноски горячих форм

Емкость для форм и струбцин

* 125080, Москва, А-80, Волоколамское шоссе, 1

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Требования к материалам трубопроводов.

1.1.1. Для изготовления стальных технологических трубопроводов необходимо применять трубы из материалов, соответствующих указаниям проектной документации заказчика и по своему химическому составу и механическим свойствам соответствующих требованиям государственных стандартов и технических условий согласно обязательному приложению 1.

1.1.2. Применение труб из других материалов разрешается только по согласованию с проектной организацией при условии, что технологические и эксплуатационные характеристики заменяющих материалов не ниже, чем у заменяемых.

1.1.3. Предприятие-изготовитель должно подтверждать качество материала труб соответствующими сертификатами.

1.1.4. При отсутствии сертификата предприятие-поставщик (заказчик) должно перед сваркой подвергать материалы труб проверке для подтверждения соответствия химического состава и механических свойств марке стали согласно требованиям стандартов или технических условий, приведенных в обязательном приложении 1.

1.1.5. Материалы труб, к которым предъявляют требования по стойкости к межкристаллитной коррозии, независимо от наличия сертификата перед запуском в производство должны быть испытаны на склонность к межкристаллитной коррозии по ГОСТ 6032-75.

1.2. Требования к сварочным материалам

1.2.1. Для ручной аргонодуговой сварки необходимо применять следующие сварочные материалы:

проволоку стальную сварочную по ГОСТ 2246-70;

аргон газообразный по ГОСТ 10157-73 (сорта высшего, первого или второго);

вольфрам лантанированный по ТУ 48-19-27-77;

вольфрам иттрированный по ТУ 48-19-221-76;

флюс-пасту ФП8-2 по ТУ 14-4-737-76 и ТУ 14-4-736-76.

1.2.2. Каждая партия сварочной проволоки должна иметь сертификат с указанием предприятия-изготовителя, марки, диаметра, номера плавки и химического состава проволоки. К каждой бухте (мотку) сварочной проволоки должна быть прикреплена бирка с указанием предприятия-изготовителя, номера плавки и обозначения проволоки в соответствии со стандартом.

1.2.3. Каждая бухта сварочной проволоки, не имеющая сертификата, перед сваркой должна быть проконтролирована на соответствие марочному составу путем стилоскопирования для определения легирующих элементов. Для анализа легированной и высоколегированной сварочной проволоки стилоскопированию подвергают оба конца бухты. В случае неудовлетворительных результатов стилоскопирования проводят химический анализ проволоки. При выявлении несоответствия химического состава сертификату данная бухта сварочной проволоки не может быть использована для сварки.

1.2.4. Сварочную проволоку необходимо хранить в сухом закрытом помещении в условиях, предохраняющих ее от ржавления, загрязнения и механических повреждений в соответствии с ГОСТ 2246-70.

1.2.5. Качество аргона в соответствии с ГОСТ 10157-73 удостоверяет сопроводительный документ, который закладывают в закрываемый колпачком маховичок вентиля каждого баллона.

1.2.6. Перед использованием баллона с аргоном необходимо проверить качество газа. Для этого на пластину или трубу наплавляют сварочный валик длиной 100-150 мм и с помощью технического осмотра по ГОСТ 3242-79 поверхности наплавки и излома шва определяют надежность газовой защиты. При наличии пор в металле шва газ, находящийся в данном баллоне, бракуют.

1.2.7. В качестве неплавящихся электродов для ручной аргонодуговой сварки необходимо применять прутки или проволоку из вольфрама диаметром от 0,8 до 4,0 мм в соответствии с ОСТ 1.41710-77.

1.2.8. Каждая партия неплавящихся электродов должна иметь сертификат предприятия-изготовителя с указанием марки.

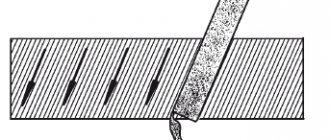

1.2.9. Неплавящийся электрод перед работой должен быть заточен на конус. Угол конуса (φ ) должен быть равен 28 — 30°, длина конической части ( L з ) должна составлять 5-6 диаметров электрода (Dэ). Конус после заточки должен быть притуплён, диаметр притупления ( dn ) должен быть равен 0,2 — 0,5 мм (черт. 1).

Схема заточки вольфрамового электрода

1.2.10. Приготовлять, транспортировать и хранить флюс-пасту ФП8-2 следует в соответствии с ТУ 14-4-737-76 и ТУ 14-4-736-76.

1.3. Требования к оборудованию для сварки

1.3.2. Горелки для ручной аргонодуговой сварки выбирают в соответствии с обязательным приложением 3.

1.3.3. Для облегчения зажигания дуги необходимо применять осцилляторы, которые выбирают в соответствии с обязательным приложением 4.

1.3.4. Для понижения давления аргона, поступающего из баллона, до рабочего давления и поддержания его постоянным, необходимо применять аргоновые редукторы с показывающими расходомерами марок АР-10, АР-40 и AP -150 по ТУ 26-05-196-74 и кислородный баллонный редуктор ДКМ-1-70 по ТУ 26-05-251-71 с ротаметром марки РС-3, а также редукторы типа БКО по ГОСТ 6268-78.

1.4. Требования к квалификации сварщиков

1.4.1. К аргонодуговой сварке технологических трубопроводов допускают сварщиков не ниже 5-6 разрядов, выдержавших теоретические и практические испытания в соответствии с действую щими «Правилами аттестации сварщиков», утвержденными Госгортехнадзором СССР 22 июня 1971 г., и имеющих удостоверение установленной формы на право производства соответствующих сварочных работ.

К сварке трубопроводов из легированных сталей допускают сварщиков, имеющих опыт сварки этих сталей и прошедших предварительные испытания по сварке соответствующих труб.

1.4.2. Сварщики, впервые приступающие к сварке трубопроводов на монтаже данного объекта или имевшие перерыв в работе более 2 мес., а также все сварщики в случаях применения новых сварочных материалов или оборудования, независимо от наличия у них документов о сдаче испытаний, должны заварить пробные стыки в присутствии мастера-контролера в условиях, тождественных тем, в которых производится сварка трубопроводов.

1.4.3. Пробные стыки должны быть подвергнуты техническому осмотру по ГОСТ 3242-79, проверке сплошности физическими методами контроля и механическим испытаниям на разрыв и загиб, а для трубопроводов I категории (СНиП ΙΙΙ-31-78) — и на ударную вязкость.

1.4.4. Сварщики, не выдержавшие испытания, могут быть допущены к сварке трубопроводов только после сдачи повторных испытаний, которые проводят не ранее, чем через 10 дней с момента отстранения их от сварки трубопроводов.

1.4.5. Каждый сварщик должен иметь личное клеймо (цифровое или буквенное).

ТЕХНОЛОГИЯ ПРОЦЕССА И ОРГАНИЗАЦИЯ ТРУДА

4.1. Операции по сварке вертикальных стыков арматуры железобетонных Н-образных рам выполняют в следующем порядке: осматривают подготовленный к сварке стык, устанавливают на стыкуемые стержни медные формы из двух половин и скрепляют их струбцинами; засыпают флюс в плавильное пространство форм; заряжают шланговый полуавтомат электродной проволокой; сваривают стыки, регулируя режим сварки; снимают формы и очищают формы и стыки от шлака; осматривают сваренный стык и ставят клеймо.

ПОДГОТОВКА ПОЛУАВТОМАТА К СВАРКЕ; 20 мин; Э1, Э2; сварочное оборудование

Электросварщики Э1 и Э2 подкатывают шланговые полуавтоматы к подготовленному стыку рамы и устанавливают их по обе стороны от кондуктора на равных расстояниях от стыков рамы. Затем они заправляют полуавтоматы и гибкие шланги электродной проволокой, устанавливают полуавтоматы на заданный режим сварки и проверяет их в работе

ЭЛЕКТРОШЛАКОВАЯ СВАРКА ВЕРТИКАЛЬНЫХ СТЕРЖНЕЙ; 25 мин; Э1, Э2, М; сварочное оборудование

Монтажник включает генератор постоянного тока для катания полуавтоматов и переносным регулятором устанавливает требуемое напряжение. Электросварщики Э1 и Э2, находясь по углам колонны, вводят конец электродной проволоки в плавильное пространство формы и возбуждают дугу под слоем флюса. В первый период сварка ведется при напряжении 40 – 45 В, а затем, по мере заполнения стыка наплавленным металлом, монтажник при помощи переносного регулятора постепенно снижает напряжение до 20 – 25 В, чтобы избежать подрезов в верхней части стыкуемого стержня. По окончании сварки стержней одного вертикального стыка рамы электросварщики переносят шланги ко второму стыку и сваривают его стержни

СНЯТИЕ ФОРМ; 20 мин; М; клещи, ведро с водой, инструменты электросварщика

Через 20 – 30 мин после окончания сварки (при охлаждении форм до 100 ?С) монтажник снимает формы. Для этого он раскручивает струбцину, легким постукиванием молотка по стержням вблизи формы разнимает форму на две половины, клещами снимает их со стержня и опускает в ведро с водой. После охлаждения форм и стыков стержней монтажник очищает их от шлака при помощи зубила, молотка и стальной щетки

КОНТРОЛЬ СВАРКИ СТЫКОВ АРМАТУРЫ; 20 мин; Э1, Э2; сварочное оборудование, газорезный аппарат, комплект инструментов электросварщика

Электросварщики Э1 и Э2 осматривают стыки, проверяя качество сварки и при наличии дефектов (подрезов, непроваров, ослабленного сечения шва, вздутия, резкого перехода от наплавленного металла к основному, усадочных раковин) ручной электродуговой сваркой подваривают эти места электродами. Если подварка недостаточна для устранения дефектов, электросварщики газорезным аппаратом вырезают дефектный стык (общая длина вырезанного участка должна быть не менее 150 мм) и стыкуют стержни при помощи вставки. Устранив все дефекты, электросварщики ставят клейма на своих стыках и сдают их контрольному мастеру

Образец технологической карты по видам сварки

Для каждого способа сварки существует ряд своеобразных деталей, которые вносятся в документ, чтобы максимально полно отразить нюансы будущей работы.

Ручная дуговая сварка с неплавкими и плавящимися электродами

РД с плавящимся электродом (код 141) — это сварка, при которой электрическая дуга является источником энергии. Сварщик может работать с комфортом даже в труднодоступных местах. При использовании неплавящихся (покрытых) расходных материалов (код 111) на выходе получаются более качественные сварные соединения. Достоинство этого метода в том, что появляется возможность сплавки черного металла с заготовками, отличающимися по структуре.

| Название организации и объекта изготовления | ||

| Способ сварки | РД 111 | |

| Шифр НТД, ГОСТ | ПБ 03-585-03 , РД 38.13.004-86, СНиП 3.05.05-84, 16037-80 | |

| Основной материал (марка) | (М01) сталь 20 | |

| Типоразмер | Диаметр — 70 мм, толщина — 5 мм | |

| Тип шва | СШ (стыковой шов) | |

| Тип соединения по НТД | Т (труба) | |

| Положение шва | В1 (вертикальный) | |

| Вид соединения | ОС (сварное с одной стороны) | |

| Требование к прихваткам | 3 прихватки протяженностью 10-15 мм | |

| Материалы | Электрод SE 46 ГОСТ 9467-75 | |

| Оборудование | Трехфазный инвертор «ФОРСАЖ-301» | |

| Эскизы соединения | ||

| Конструкция | Конструктивные элементы подготовленных кромок деталей и шва | Порядок сварки |

| Технологические параметры | ||

| Номер валика (шва) | I | |

| Диаметр электрода или проволоки | 3 мм | |

| Род и полярность тока | Постоянный, обратная | |

| Сила тока | 80-140 А | |

| Напряжение | — | |

| Время сварки | 8 минут | |

| Расход электродов | 6 штук | |

| Требования к контролю качества | ||

| Метод контроля | Шифр НТД | Объем контроля (%, количество образцов) |

| Визуальный и измерительный | РД 03-606-03 | 100% (1 образец) |

| Радиографический | ГОСТ 23055-78 | 100% (1 образец) |

| Дата и подпись главного инженера |

Дуговая сварка в газовой среде

| Название организации и объекта изготовления | |

| Способ | Г — газовая сварка |

| НТД по сварке, ГОСТ | ПБ 12-529-05, СНиП 42-01-2002, СП 42-101-2003, СП 42-102-2004, 16037-80 |

| Основной материал | Группы — I, II, III, марка — Ст2сп |

| Способ создания газовой защиты | Струйный |

| Тип газа | Инертный |

| Тип электрода | Неплавящийся |

| Род тока | Постоянный |

| Типоразмер | Диаметр — 15-100 мм, толщина — 2-3 мм |

| Вид соединения | Стыковое |

| Вид разделки | Без разделки |

| Тип соединения | С2 по ГОСТ 16037-80 |

| Форма подготовки кромок | Со скосом >15° |

| Эскизы конструкционных швов и соединений | |

| Значения проверки качества | |

| Число утверждения и подпись специалиста |

Автоматика и полуавтоматика с использованием присадок или газа

Степень участия работника в сварочном процессе — это основное отличие автоматического оборудования от полуавтоматического. К функциям человека при работе с автоматикой относятся настройка и слежение за правильностью выполнения задач.

Автоматическое соединение материалов можно выполнять на флюсовых подушках. Более высокий результат дает использование газовых. Они способствуют формированию корня шва, при работе с активными металлами защищают нагретый твердый материал от воздействия воздуха.

Состав газов, подаваемых в подушку, может быть похож на применяемый для защиты сварочной зоны. Расход газа зависит от состава и толщины рабочей поверхности, конструкции соединения, скорости сварки. Насколько удачно удалось оттеснить воздух от сварочной зоны, настолько выше уровень качества шва.

| Название организации и объекта изготовления | |

| Способ | Корень шва: ААД — автоматическая аргонодуговая сварка неплавящимся электродом. Заполнение и облицовка: ААДП — автоматическая сварка плавящимся электродом в среде инертных газов и смесях |

| НТД по сварке, ГОСТ | ПБ 03-585-03, СНиП 3.05.05-84, 16037-80 |

| Основной металл | Индекс группы — углеродистые стали, марка — 20 |

| Типоразмер | Диаметр — 140 мм, толщина — 20 мм (стенки трубы), 23 мм (патрубка), 16,5 мм (в зоне сварки) |

| Вид соединения | Стыковое |

| Вид разделки | Односторонняя, угол разделки — свыше 15° |

| Тип соединения | С10 по ГОСТ 16037-80 |

| Эскизы | |

| Инспекция по контролю качества | |

| Дата составления ТК, подпись ответственного лица |

Касательно прочих видов сварных работ

Маршрутная карта разрабатывается специалистами для всех видов сварочных работ. При этом указываются дополнительные данные для каждого отдельного типа согласно специфике работы с ним и вносится неизменный перечень, который присутствует в любом документе:

- шапка, где отражаются наименования предприятия и объекта;

- шифр процедуры;

- параметры основного металла;

- вид энергии;

- температурные режимы;

- данные об оборудовании и пр.

Скачать документ

КАРТА

ТРУДОВОГО ПРОЦЕССА СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

Разработана Лабораторией монтажных работ при ДИСИ Минмонтежспецстроя УССР *

Откорректирована и рекомендована ВНИПИ труда в строительстве Госстроя СССР для внедрения в строительное производство

ПОЛУАВТОМАТИЧЕСКАЯ СВАРКА СТЫКОВ АРМАТУРЫ ЖЕЛЕЗОБЕТОННОЙ Н-ОБРАЗНОЙ РАМЫ

Входит в комплект карт ККТ-4.1-0

Монтаж железобетонных каркасов многоэтажных зданий

* г. Днепропетровск-92, ул. Чернышевского, 24а.

УСЛОВИЯ И ПОДГОТОВКА ВЫПОЛНЕНИЯ ПРОЦЕССА

2.1. До начала работ необходимо: установить и закрепить раму на кондукторе в проектном положении; произвести геодезическую проверку положения рамы; подготовить стыкуемые стержни к сварке.

Примечание.Кондуктор разрешается снимать только после сварки всех стыкуемых стержней.

2.2. Перед использованием флюс необходимо прокаливать в течение часа при температуре 200 – 300 ?С.

2.3. Работы следует выполнять, строго соблюдая правила техники безопасности и охраны труда рабочих согласно СНиП III-А.11-70, § 5.

Особенности

На крупных производствах (например, если это сборочно-сварочный цех) разработкой техкарты занимаются отдельные специалисты, а на мелких заводах эту работу часто поручают сварщикам. Тем не менее, любая разработка техкарты должна начинаться с тщательного анализа металла, который нужно сварить. Именно от металла зависит выбор типа сварки, комплектующих и прочие параметры. Если вы с самого начала правильно проанализируете металл, то затем у вас не возникнет никаких ошибок. Режим сварки подбирается по нормативным документам, а не по опыту варщика. Это тоже важно понимать.

Каждая технологическая карта по сварке металлоконструкций должна иметь свой индивидуальный номер (шифр), с помощью которого ее можно будет найти в архиве. Также этот номер будет указываться при разработке полной техдокументации и в характеристиках проекта на сварку. Также на техкарте должна стоять подпись специалиста, который эту кару составлял.

ИСПОЛНИТЕЛИ, ПРЕДМЕТЫ И ОРУДИЯ ТРУДА

электросварщик V разряда (Э1) – 1

электросварщик IV разряда (Э2) – 1

монтажник конструкций II разряда (М) – 1

3.2. Инструменты, приспособления и инвентарь

Наименование, назначение ч основные параметры

Будка переносная стальная для размещения и транспортировки оборудования сварочных постов, размером 2?2 м и 5?2 м, с прожектором

Чертеж 5950 ПИ Промстальконструкция *

Источник питания сварочной дуги на постоянном токе

Полуавтомат шланговый с комплектом пусковой и измерительной аппаратуры, шкафом управления, платформой с катушками

Комплект инструментов электросварщика

Печь электрическая для прокаливания и сушки электродов

Форма разъемная инвентарная медная, для ванной сварки вертикальных стыков арматур

Струбцина для крепления полуформ

Емкость для флюса

Клещи для переноски горячих форм

Емкость для форм и струбцин

* 125080, Москва, А-80, Волоколамское шоссе, 1