Технология изготовления сверл

Технологический процесс изготовления спиральных сверл по металлу с коническими хвостовиками состоит из такой последовательности операций.

- Отрезка заготовки для хвостовой части.

- Отрезка заготовки для рабочей части.

- Зачистка торцов у хвостовой части.

- Зачистка торцов у рабочей части.

- Очистка заготовки на пескоструйном аппарате.

- Сварка.

- Отжиг.

- Обдирка наплыва у сварного шва.

- Правка заготовки после сварки.

- Подрезка торца со стороны хвостовика.

- Сверление и зенкерование центрового отверстия со стороны хвостовика.

- Обточка наружного центра со стороны рабочей части.

- Обточка рабочей части по диаметру, предварительная и окончательная.

- Обточка хвостовика на конус, предварительная и окончательная.

- Обточка хвостовика под лапку и подрезка торца.

- Фрезерование лапки.

- Фрезерование спиральных канавок.

- Фрезерование спинки зуба.

- Термообработка и очистка на пескоструйном аппарате.

- Полирование спиральных канавок.

- Шлифование центров.

- Шлифование хвостовика на конус.

- Шлифование рабочей части по диаметру с обратным конусом.

- Заточка сверла.

- Контроль и клеймение.

Классификация свёрл по материалу изготовления

Какие сверла по металлу самые лучшие при сверлении особо прочных сплавов, ответить довольно просто:

- Для обработки такого материала следует выбирать изделия, у которых на режущей кромке располагается пластина повышенной твёрдости. Такие буравчики являются лучшими для обработки твёрдых сплавов.

- Цена таких изделий невысокая за счёт того, что основное тело режущего инструмента изготавливается из обычной инструментальной стали.

Хорошими характеристиками обладают свёрла изготовленные из металла легированного кобальтом.

Они отлично переносят повышенные механические нагрузки и чрезмерный нагрев рабочей поверхности во время работы. Стоимость изделий высокая, но если необходимо сделать отверстия в твёрдом сплаве, то кобальтовые аналоги являются лучшими для выполнения такой работы.

Титановые свёрла не уступают по прочности кобальтовым, а при сверлении легированных сталей и цветных сплавов показывают даже лучшие результаты.

Элементы спирального сверла[ | ]

Спиральное сверло представляет собой цилиндрический стержень, рабочая часть которого снабжена двумя (реже четырьмя) винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих элементов — ленточек.

- Рабочая частьРежущая часть

имеет две главные режущие кромки, образованные пересечением передних винтовых поверхностей канавок, по которым сходит стружка, с задними поверхностями, а также поперечную режущую кромку (перемычку), образованную пересечением задних поверхностей. - Направляющая часть

имеет две вспомогательные режущие кромки, образованные пересечением передних поверхностей с поверхностью

ленточки

(узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки и обеспечивающая направление сверла при резании, а также уменьшение трения боковой поверхности о стенки отверстия).

- Хвостовик

— для закрепления сверла на станке или в ручном инструменте.

Поводок

для передачи крутящего момента сверлу или

лапка

для выбивания сверла из конусного гнезда.

, обеспечивающая выход круга при шлифовании рабочей части сверла.

Углы сверла[ | ]

Угол при вершине 2φ=118° и угол наклона винтовой канавки ω=27°.

- Угол при вершине 2φ

— угол между главными режущими кромками сверла. С уменьшением 2φ увеличивается длина режущей кромки сверла, что приводит к улучшению условий теплоотвода, и, таким образом, к повышению стойкости сверла. Но при малом 2φ снижается прочность сверла, поэтому его значение зависит от обрабатываемого материала. Для мягких металлов 2φ=80…90°. Для сталей и чугунов 2φ=116…118°. Для очень твёрдых металлов 2φ=130…140°. - Угол наклона винтовой канавки ω

— угол между осью сверла и касательной к винтовой линии ленточки. Чем больше наклон канавок, тем лучше отводится стружка, но меньше жёсткость сверла и прочность режущих кромок, так как на длине рабочей части сверла увеличивается объём канавки. Значение угла наклона зависит от обрабатываемого материала и диаметра сверла (чем меньше диаметр, тем меньше ω). - Передний угол γ

определяется в плоскости, перпендикулярной режущей кромке, причём его значение меняется. Наибольшее значение он имеет у наружной поверхности сверла, наименьшее — у поперечной кромки. - Задний угол α

определяется в плоскости, параллельной оси сверла. Его значения так же, как и переднего угла, изменяются. Только наибольшее значение он имеет у поперечной кромки, а наименьшее — у наружной поверхности сверла. - Угол наклона поперечной кромки ψ

расположен между проекциями главной и поперечной режущих кромок на плоскость, перпендикулярную оси сверла. У стандартных свёрл ψ=50…55°.

Переменные значения углов γ и α создают неодинаковые условия резания в различных точках режущей кромки.

Углы сверла в процессе резания[ | ]

Спиральное сверло диаметром 80 мм c коническим хвостовиком Морзе № 6. Углы сверла в процессе резания отличаются от углов в статике, так же, как и у резцов. Плоскость резания в кинематике получается повёрнутой относительно плоскости резания в статике на угол μ, и действительные углы в процессе резания будут следующими:

Из какой стали делают сверла по металлу?

Подавляющее большинство режущего по металлу инструмента изготавливается из быстрорежущей стали, которая может иметь разные примеси, такие как: вольфрам, кобальт, хром, ванадий или молибден. О наличии того или иного дополнительного металла в составе быстрорежущей стали можно понять из маркировки сверла. Так, буква М указывает на наличие в сплаве молибдена, буква Ф говорит о том что в сплаве находится не менее 3% ванадия, а если в маркировке присутствует буква Р, то это знак того, что в сплаве есть вольфрам. Следует заметить, что хром и углерод не маркируются.

Что представляет собой быстрорежущая сталь? Это вид стали, который обладает сверхвысокой твердостью, сопротивляемостью к разрушению и выдающейся красностойкостью. Так, обычные углеродистые инструментальные стали не способны обеспечить высокую скорость сверления или резания, а быстрорежущие стали, благодаря легированию вышеуказанными примесями, успешно справляются с такими экстремальными условиями.

Кроме того, о материалах, из которых изготавливаются сверла, кое-что может сказать не только маркировка, но и их цвет. Так, яркий золотистый указывает на то, что сверло покрыто нитритом титана. Такие сверла отличаются долгим сроком службы, благодаря повышенной износостойкости. А черный цвет сверла, например, говорит об обработке его паром, что также улучшает качество режущего инструмента.

Производство сверл

Содержание

- Технология изготовления сверл

- Материалы для изготовления сверл по металлу Покрытия, улучшающие характеристики сверл

- Термическая обработка

В этой статье мы расскажем все о производстве сверл. Вы узнаете:

по какой технологии изготавливают обычные спиральные сверла;

какие материалы идут на производство;

на каком оборудовании выполняют основные технологические операции по производству сверл по металлу;

какие особенности имеют термическая обработка и сварка.

Фотография №1: изготовление сверла по металлу

Классификация сверл по типу конструкции

При работе с металлическими деталями, можно выделить 2 основные группы сверлильных приспособлений:

- Плоские (или перовые) буравы — такой инструмент имеет сменные пластины к перовому сверлу, нетребователен к точности угла приложения силы во время выполнения сверлильных работ, конструктивно прост и имеет низкую стоимость, но при этом легко теряет диаметр рабочей поверхности при заточке и конструктивно не имеет желобка для вывода стружки.

- Спиральные сверла – цилиндрические буравы, которые имеют на поверхности своего тела одну или две канавки для отвода стружки.

При работе с металлом важно подобрать соответствующее материалу сверлильное приспособление. Для того, чтобы работа была выполнена качественно, мастеру необходимо уметь отличать сверла по металлу от похожих на них сверл по дереву. Конфигурация буравов для обоих материалов имеет схожие элементы, в обоих случаях инструменты могут иметь диаметр до 80 мм и длину до 600 мм, технология проведения сверлильных работ идентична и, более того, буравчики имеют одинаковую маркировку. Но при всей схожести, инструменты по дереву не всегда подойдут для сверления по металлу, и наоборот.

Первым отличительным признаком является твердость буравчика: для сверления отверстий в металле выбирается инструмент с более высокой твердостью. Нужно понимать, что твердость буравов по металлу не является постоянным параметром и, в свою очередь, также зависит от прочностных характеристик того материала, по которому будут проводиться сверлильные работы.

Второе отличие – это тип заточки режущих элементов. У приспособления для сверловки по дереву на наконечнике имеется острый носик в виде штыря или уголка, который предупреждает соскальзывание буравчика относительно его заданного положения. Подобная фиксация при работе с металлом не требуется. Угол между режущими кромками также отличается и напрямую зависит от того материала, для которого предназначен бурав.

При проведении сверлильных работ по деревянным деталям и решением мастера использовать инструмент, рассчитанный на выполнение работ по металлу, нужно понимать, что отличительные характеристики, перечисленные выше, могут сыграть ключевую роль в получении качественного отверстия с ровными краями и без подпалин.

Немаловажную роль при получении качественного отверстия играет тот фактор, правильно ли была выдержана технология изготовления бурава. Если в процессе производства сверлильного инструменнта по металлу было что-то нарушено, то ни правильная форма буравчика, ни его соответствующий цвет не смогут обеспечить качественный результат работ и срок службы сверлильного изделия значительно сократится.

Материалы для изготовления сверл по металлу

В России для изготовления сверл по металлу используют такие материалы, как быстрорежущие стали и твердые сплавы. Перечислим распространенные марки первых.

Р9 и Р18. Похожие по характеристикам стали. Первая содержит 9 % вольфрама, а вторая — 18. Сверла из этих сталей хорошо сверлят, не перегреваются и служат долго.

Р6М5 (зарубежный аналог — сталь HSS). Сверла по металлу из этой быстрорежущей стали встречаются чаще всего. Она содержит 6 % вольфрама и 5 % молибдена. Инструментами из этого материала обрабатывают:

Р6М5К5 (зарубежный аналог — сталь HSS-Co). Этот сплав содержит не только молибден и вольфрам, но и 5 % кобальта. Сверла из стали Р6М5К5 прочнее аналогов из сплава без добавления кобальта.Такими инструментами обрабатывают:

Твердосплавные сверла отличаются от инструментов, изготовленных из быстрорежущей стали, более высокими прочностью и долговечностью. На производство идут 4 вида сплавов.

безвольфрамовые (на основе TiC, TiCN с никель-молибденовой связкой).

Покрытия, улучшающие характеристики сверл

При производстве сверл по металлу для улучшения их свойств на рабочие части и хвостовики наносят два вида покрытий.

Нитрид титана. Твердость поверхностных слоев таких сверл увеличивается на 2300 HV. Термостойкость повышается до 600°.

Нитрид титана, легированный алюминием. Твердость поверхностных слоев таких сверл увеличивается на 3000 HV. Термостойкость повышается до 900°.

Фотография №2: сверло с покрытием из нитрида титана

Сверлами с такими покрытиями обрабатывают:

детали из твердых и улучшенных сплавов;

заготовки из ковкого и серого чугуна, в котором графитовые включения имеют шаровидную форму.

Если вам важны максимальные надежность и износостойкость, покупайте именно такие инструменты. Подробную информацию о выборе сверл по металлу вы найдете здесь.

Определение типа сверла по цвету его поверхности

Цвет инструмента для сверловки – это важный признак, который позволяет сделать соответствующие выводы о его добротности и долговечности. Различные типы окрасов буравчиков имею разные прочностные характеристики, выбор которых должен быть основан на частоте использования инструмента, его точности и требований к качеству готового отверстия.

Сверла серого цвета недолговечны и наименее надежные ввиду полного отсутствия какого-либо защитного покрытия, что делает их подверженными к изменению механических свойств в худшую сторону под влиянием высокой температуры или силовых нагрузок. Такие буравы имеют невысокую стоимость, но и их применение будет одноразовым.

Черные сверла по металлу, по сравнению с серыми, имеют более хорошее качество. Технология изготовления черных буравчиков подразумевает обработку высокотемпературным паром, за счет чего повышается их прочность и стойкость к износу. Сверлильные изделия с черной поверхностью также имеют невысокую стоимость, что обращает на себя внимание многих мастеров.

Сверла со светлым желтым покрытием имеют очень хороший запас прочности. Внутренние напряжения в таких изделиях устранены термическим отпуском еще на этапе их изготовления, за счет чего создается высокая прочность инструмента. Для их изготовления прибегают к использованию быстрорежущей инструментальной стали высокого качества. Несмотря на все свои достоинства, бледно-золотые буравы уступают по своим характеристикам более ярким экземплярам.

Ярко-желтые сверла изготовлены из высокопрочной стали, имеющей нитридо-титановое покрытие. Изделия с подобным окрасом при оформлении отверстий испытывают минимальную силу трения, что оказывает положительное влияние на их срок службы. Стоимость таких буравчиков достаточно велика, но при этом полностью окупается за счет своего продолжительного срока службы.

Станки для производства сверл

Перечислим технологические операции изготовления сверл и назовем станки, аппараты и приспособления, которые применяют для обработки, к примеру, заготовок для инструментов с диаметрами от 0,1 до 1 мм, имеющих утолщенные хвостовики.

Токарная обработка. Для нее применяют продольно-токарные автоматы 1103.

Термическая обработка. Производится в электродных соляных ваннах.

·Отпуск и промывка. Сверла при их выполнении помещают в специальные сетчатые корзины.

Шлифование хвостовиков. Применяется шлифовальный станок ЗМ-180 или МФ-63.

Доводка рабочих частей сверл. Для этой операции используют специальные доводочные станки типа Штейнель.

Шлифование рабочих частей. Выполняется на бесцентрово-шлифовальном станке МФ-63АП при ручной подаче.

Шлифование стружечных канавок. Для него предназначен специальный шлифовальный станок МФ-202.

Заточка. Проводится на станке 64А с применением бинокулярного микроскопа.

Для производства сверл с диаметрами до 12 мм используют иное оборудование.

Шлифование сверл по цилиндрическим поверхностям. Для обработки заготовок с диаметрами до 2 мм применяют станок ЗМ-180 или МФ-63. Более крупные заготовки шлифуют на станке ЗМ-182.

Вышлифовка стружечных канавок. Заготовки с диаметрами до 2 мм обрабатывают на станке М-202П или М3460. Для шлифования более крупных сверл применяют станки 3А650, 3А682, 3А683, 3657, 3А684 и 3А684К.

Заточка и подточка. Эти операции выполняют на станках 3А681, 3А650 и 3А682.

Консервация и упаковка. Для них предназначены специальные аппараты НО-2012, НО-2712 и НО-1894А.

Особенности изготовления сверл, дополнительные методы улучшения характеристик инструментов

Расскажем об особенностях выполнения самых важных операций, входящих в технологию изготовления сверл, и опишем методы, которые используют для улучшения основных характеристик инструментов.

Термическая обработка

Имеет очень важное значение. От правильности выполнения термической обработки напрямую зависят износостойкость инструмента и качество стали.

Закалку проводят в ваннах с расплавленными солями или в печах (электрических и газовых). В некоторых случаях для изготовления сверл применяют оборудование с вакуумом или восстановительной атмосферой.

Для отпуска используют масла, щелочи, соли и воду. Часто заготовки охлаждают на воздухе.

Обратите внимание! Режимы термообработки имеют особую важность. Поэтому все процессы контролируются автоматически.

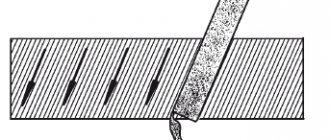

Контактная стыковая сварка

Выполняется на специальных электросварочных машинах. Существуют три технологии.

Сварка непрерывным оплавлением без подогрева. Технология отличается высокой производительностью. Недостаток — большой расход металла на оплавление и осадку.

Сварка с подогревом прерывистым оплавлением. Протекает немного дольше. Расход металла значительно уменьшается.

Сварка с подогревом сопротивлением. Металл практически не расходуется, но операция требует высокой квалификации рабочих.

Чаще всего используют второй метод.

Фотография №3: контактно-стыковая сварка

Дополнительные методы улучшения основных характеристик сверл

Перечислим технологии, которые применяют при изготовлении сверл для дополнительного улучшения их свойств.

Цианирование. Поверхности рабочих частей насыщают азотом и углеродом. Цианирование повышает прочность инструментов в 2–3 раза.

Сульфидирование. Поверхностные слои сверл насыщают серой. Сернистые соединения снижают трение и повышают износостойкость инструментов в 1,5–2 раза.

Обработка водяным паром. После нее инструменты помещают в масло. На поверхностях образуются черные пленки окислов. Прочность сверл, прошедших такую обработку, увеличивается вдвое.

Заводы по производству сверл

Производство качественных сверл по металлу налажено на огромном количестве заводов в России и за рубежом. Популярностью пользуется продукция под следующими торговыми марками.

Ruko. Компания специализируется на изготовлении сверл с крестовыми заточками. Типы напыления варьируются. Продукция сочетает в себе высокое качество и приемлемую стоимость.

Haisser. Твердосплавные сверла этого бренда — одни из самых лучших в мире. Изделия стоят дорого.

Bosh. Специализируется на изготовлении сверл с SDS-хвостовиками.

«Зубр». Один из лучших российский производителей.

SEKIRA. Это наша собственная торговая марка. Мы выпускаем сверла различных видов и габаритов. Характеристики всех изделий отвечают требованиям ГОСТов. Нашу продукцию вы можете приобрести по самой низкой цене.

Изучите каталог, выберите нужные вам сверла и оформите заказ. Мы доставим металлорежущие инструменты в установленный срок.

Заточка сверла по металлу

Покупать новые сверла каждый раз, когда они затупились, могут позволить себе далеко не все. Тем более, что качественное сверло по металлу, а не дешевая китайская подделка, стоит довольно дорого. Хорошая новость состоит в том, что обладая элементарными навыками и точильным станком, сверло вполне можно заточить и в домашних условиях, избежав таким образом нежелательных финансовых расходов. Даже если у вас дома нет точильного станка, для этой цели подойдет и обычная дрель и точильный круг. При заточке сверла нужно иметь в виду, что обрабатывать следует не только головку сверла, но и всю боковую режущую кромку.

Плотность металла настолько велика, что для его обработки необходимо использовать специальные инструменты и механизмы. Для того чтобы сделать отверстие в этом материале применяются дрели и сверлильные станки, в которых основным режущим элементом являются сверла.

Какие свёрла по металлу лучше? Непросто определить, ведь универсальных изделий которые бы подходили для обработки всех типов металлических изделий, не существует. Опытный мастер сможет «на глаз» определить вид металла и быстро подобрать для обработки подходящий режущий инструмент.

Новичку в этом деле необходимо начинать с азов. Вначале изучить классификацию свёрл и сферу их применения, потому что лучшие модели — это изделия, которые идеально подходят для обработки конкретного вида металла.

Какие бывают сверла, как по маркировке и внешнему виду подобрать подходящее для работы изделие, узнайте в статье.

Технология производства свёрл

Свёрла изготавливают с помощью литейного производства

Литейное производство — это совокупность производственных процессов для получения при сравнительно небольших затратах ответственных изделий сложной формы и конфигурации.

Литейные изделия получают заполнением расплавленным металлом специальных литейных форм, в которых металл затвердевает и превращается в отливку. Литейная форма внутри имеет полость, очертания которой соответствует изделию. В металлургии и машиностроении удельный вес литых деталей составляет более 60% от массы механизмов и машин, тогда как доля общих затрат на их изготовление не превышает 20 — 25% от стоимости машин. Масса отливок колеблется в самых широких пределах: от нескольких граммов до сотен тонн.

В настоящее время литейное производство располагает механизированными полуавтоматическими и автоматическими установками и поточными линиями, обеспечивающими возможность получения отливок с повышенной точностью и чистотой поверхности и небольшим объемом механической обработки.

Около 70% отливок изготавливают в песчано-глинистых формах разового пользования, но в последние годы все большее распространение получают полупостоянные литейные формы, например на основе графита, и постоянные металлические формы, а также прогрессивные методы специального литья. Для получения качественных отливок исходные металлы и сплавы должны обладать рядом специальных литейных форм, основными из которых являются: жидкотекучесть, усадка, ликвация, поглощение и выделение газов.

Жидкотекучесть называется способность металла в расплавленном состоянии заполнять литейные формы и воспроизводить очертания отливки. Ликвацией называется неоднородность химического состав материала в различных частях отливки, возникающая при ее затвердевании и приводящая к неоднородности механических свойств в различных частях отливки. Качество получаемых отливок во многом зависит также от способности металлов и сплавов в расплавленном состоянии поглощать, а при охлаждении выделять газы.

Применение формовочных и стержневых смесей с повышенной газопроницаемостью снижает образование газовых раковин в отливах.

Процесс получения изделий в литейном производстве состоит из следующих основных технологических этапов: изготовление моделей и стержневых ящиков, приготовление формовочных и стержневых смесей, изготовление стержней и литейных форм, приготовление расплавленного металла, заливка металлом формы, удаление отливки из формы, обрубка, очистка и контроль качества отливок.

При изготовлении разовых форм применяют песчано-глинистые формовочные смеси, состоящие из кварцевого песка, огнеупорной глины и ряда связующих и вспомогательных формовочных материалов. Песок — основной формовочный материал, обладающий высокой огнеупорностью, твердостью, прочностью и термохимической стойкостью. Глины представляют собой измельченные горные породы и используются в качестве связующего материала, придающего смесям пластичность и прочность. Огнеупорность глины определяется содержанием в ней глинозема. Связующие материалы подразделяются на органические и неорганические. В качестве органических связующих материалов применяют дешевые продукты нефтепереработки, древесины синтетических смол (битумы, канифоль, петролатум, льняное масло, олифа и др.) ; в качестве неорганических материалов — водный раствор жидкого стекла. Вспомогательные формовочные материалы улучшают противопригарность, газопроницаемость, огнеупорность и гигроскопичность формовочных и стержневых смесей. Наибольшее распространение получили пылевидный кварц, графит, каменноугольная пыль, древесные опилки, торф, мазут и др. Стержневые смеси содержат 95-96% кварцевого песка и крепителя. В качестве крепителя используют жидкое стекло, льняное и хлопковое масло, патоку и другие материалы.

Точное литьё как фактор экономии металла

Точность обработки изделий, полученных в разовых формах, не всегда удовлетворяет требованием современной техники, так как характеризуется значительными припусками на механическую обработку и большими потерями металла в отходы в виде стружки. Поэтому важнейшим направление дальнейшего развития специальных способов литья. Это позволяет повысить производительность труда, точность геометрических размеров и чистоту поверхности отливок, снизить до минимума припуски на механическую обработку, а иногда и исключить последующую обработку изделий.

Основными специальными способами литья являются: литье по выплавляемым моделям; литье по выжигаемым моделям; литье оболочковые формы, основанное на применении особых разовых форм; литье в металлические формы ( кокили); литье под давлением и центробежное литье, в процессе которых используются постоянные формы.

Для изготовления свёрл может применяться литьё по выплавляемым моделям.Точность размеров отливок соответствует 12-14 квалитетам, а шероховатость поверхности — 10 классу. Поэтому изделия, получаемые этим способом литья, подвергаются механической обработке только шлифованием или полированием. По выплавляемым моделям в основном отливают металлорежущий инструмент .

Для изготовления выплавляемых моделей применяют материалы, имеющие низкую температуру плавления, высокую пластичность и склеиваемость: воск, парафин, стеорин, канифоль и др.

Расплавление модельного состава производится в специальных ваннах, а запрессовывание — в металлических формах. После затвердевания и охлаждения, полученные модели извлекают из пресс-форм, комплектуют литниковой системой и наносят на поверхность модели огнеупорные покрытия до образования жесткой оболочки. Затем нагреванием до 120-160 0 С вытапливают материал модели из оболочки. Полученную пустотелую оболочку заформовывают в песчано-глинистой смеси в опоке.

Виды свёрл по металлу

Чтобы выбрать лучшие модели, необходимо разобраться в видах свёрл.

Спиральные

Классические, цилиндрической формы свёрла, которые наиболее часто используются для сверления металлов. Обычно спиральные изделия изготавливаются из стали HSS.

Материал представляет собой высококачественный режущий тип стали, поэтому изготовленные из неё буравчики отличаются высокой прочностью и долговечностью.

Конические (ступенчатые)

Режущая поверхность имеет форму конуса, за что данный вид свёрл и получил своё название. Конические буравчики применяются для изготовления отверстий в тонком металле, а также для исправления дефектов от других режущих инструментов.

Какие лучше ступенчатые сверла выбрать? Зависит от типа обрабатываемого металла. Если плотность заготовки слишком высока, то лучше приобрести более дорогие, золотистой окраски изделия.

В быту этот вид свёрл применяется редко. Если необходимо часто производить сверление тонких металлических листов или обрабатывать мягкие материалы, то несмотря на относительно высокую стоимость, его следует приобрести для домашней мастерской.

Корончатые (кольцевые фрезы)

Режущий инструмент представляет собой цилиндр с режущим краем, которым и осуществляется разрезание металла.

Затраты энергии на изготовление отверстия таким способом в несколько раз ниже, за счёт небольшой площади соприкосновения инструмента с обрабатываемой поверхностью.

Преимуществом использования этого вида свёрл перед другими, заключается в изготовлении отверстий большого диаметра. При этом удаётся получить более качественные края, чем при работе со спиральными моделями.

Перовые

Особая разновидность плоских буравчиков со сменными рабочими кромками применяется для сверления металла. Такие изделия позволяют выполнять качественные, идеально ровные отверстия.

Отсутствие перекоса в процессе сверления и возможность сделать отверстие большого диаметра в различных металлических конструкциях, позволяет многим мастерам отказаться от использования спиральных изделий.

Низкая стоимость перовых свёрл позволяет во многих случаях обработки металла назвать их лучшими для сверления отверстий.

Это основные типы свёрл применяемых для изготовления отверстий в металлических конструкциях.

Разработка маршрутной технологии изготовления сверла из стали Р6М5Ф3

1. Получение заготовки — поковки (кузнечный цех).

. Предварительная смягчающая термообработка — изотермический отжиг (термический участок кузнечного цеха).

. Контроль твёрдости (термический участок кузнечного цеха).

. Предварительная механическая обработка (механический цех)

. Окончательная упрочняющая термообработка — закалка со ступенчатым нагревом, высокотемпературный трёхкратный отпуск; улучшение хвостовика (термический участок механического цеха).

. Контроль твердости (термический участок механического цеха).

. Окончательная механическая обработка (механический цех).

. Контроль качества готовой детали (механический цех).

Разработка маршрутной технологии изготовления режущего инструмента метчик из стали Р6М5:

1. Получение заготовки — поковки (кузнечный цех).

. Предварительная смягчающая термообработка — изотермический отжиг (термический участок кузнечного цеха).

. Контроль твёрдости (термический участок кузнечного цеха).

. Предварительная механическая обработка (механический цех)

. Окончательная упрочняющая термообработка — закалка со ступенчатым нагревом, высокотемпературный трёхкратный отпуск; улучшение хвостовика (термический участок механического цеха).

. Контроль твердости (термический участок механического цеха).

. Окончательная механическая обработка (механический цех).

. Контроль качества готовой детали (механический цех).

Разработка технологического процесса термической обработки режущего инструмента:

Технологический процесс предварительной термической обработки

Предварительная термическая обработка режущих инструментов (дисковая фреза, сверло, протяжка) производиться в камерной электропечи типа СНО8.16.5/10. Печь имеет ленточные нагревательные элементы, расположенные зигзагами в два ряда по боковым стенкам, на поду печи и на своде. Подовые нагревательные элементы размещены на специальных алундовых гребенках и защищены массивной металлической жаростойкой плиткой с боковыми ребрами или карборундовой пленкой. Концы нагревателей выведены на заднюю стенку и защищены кожухом. У заслонки печи имеется трубка с рядом отверстий для подвода защитного газа.

) уменьшить карбидную неоднородность литой и катаной стали;

) понизить твердость и обеспечить, таким образом, возможность обработки резанием;

) подготовить структуру для закалки и предупредить нафталиновый излом.

Для изотермического отжига сталь нагревают до температуры, на 20-30°С выше А3 и после выдержки быстро охлаждают до температуры немного ниже критической точки А1»700°С. При этой температуре сталь выдерживается до полного распада аустенита и затем охлаждается на воздухе.

Преимуществом изотермического отжига по сравнению с обычным является значительное сокращение времени отжига и получение более однородной структуры. Температура изотермической выдержки оказывает влияние на получающуюся структуру и свойства. С понижением температуры изотермической выдержки, т.е. с увеличением степени переохлаждения аустенита зерна цементита измельчаются и получается мелкозернистый перлит.

Отжиг осуществляется в электрической печи типа СНО 8.16.5/10, которая по своей производительности обеспечивает выполнение производственной программы и необходимый температурный интервал режима термообработки.

) Предварительная термическая обработка и назначение технологических параметров для фрезы дисковой.

первый нагрев инструмента в электрической газовой печи типа СНО8.16.5/10 до температуры 650°С. Продолжительность нагрева 20-25 мин. Выдержка при температуре нагрева 20-30 мин.

второй нагрев инструмента до температуры 920°С. Продолжительность нагрева 20-25 мин. Выдержка при температуре нагрева 1ч.

охлаждение в печи до 500°С

охлаждение на воздухе до температуры участка

контроль твердости 10% заготовок от партии по методу Бринелля

контроль режима термообработки.

Характерной особенностью отжига безвольфрамовой быстрорежущей стали является образование феррито-цементитной смеси из аустенита при постоянной температуре. При нагреве стали 11М5Ф выше критической точки происходит переход перлита в аустенит. Механизм процесса превращения перлита в аустенит состоит в зарождении зёрен аустенита и их росте. Первоначальные зародыши аустенита при нагреве несколько выше критической точки А1 образуются сдвиговым путём (α → γ) при сохранении когерентности. При росте зародыша когерентность α и γ решёток нарушается, сдвиговый механизм заменяется нормальным механизмом роста, и зерна аустенита приобретают равноосную форму. Изотермическая выдержка необходима для полного распада аустенита и образования перлита.

) Предварительная термическая обработка и назначение технологических параметров для сверла.

нагрев производится в электрической камерной печи типа СНО8.16.5/10 до температуры 840-860°С. Продолжительность нагрева »5 мин. Выдержка при температуре нагрева 10 мин.

охлаждение в печи до 720-730°С и выдержка 2ч

охлаждение в печи до 600°С

охлаждение на воздухе до температуры участка

контроль твердости по методу Бринелля

контроль режима термообработки.

нагрев в электрической камерной печи типа СНО8.16.5/10 до температуры 840°С±10°С. Выдержка при температуре нагрева 20 мин.

охлаждение на воздухе до температуры участка

контроль твердости по методу Бринелля

контроль режима термообработки.

) Предварительная термическая обработка и назначение технологических параметров для метчика

нагрев производится в электрической камерной печи типа СНО8.16.5/10 до температуры 840-860°С. Продолжительность нагрева »5 мин. Выдержка при температуре нагрева 10 мин.

охлаждение в печи до 720-730°С и выдержка 2ч

охлаждение в печи до 600°С

охлаждение на воздухе до температуры участка

контроль твердости по методу Бринелля

контроль режима термообработки.

нагрев в электрической камерной печи типа СНО8.16.5/10 до температуры 840°С±10°С. Выдержка при температуре нагрева 20 мин.

охлаждение на воздухе до температуры участка

контроль твердости по методу Бринелля

контроль режима термообработки.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Зенкерование отверстий

Зенкерованием называется процесс обработки отверстий, полученных литьём, штамповкой или механической обработкой с целью повышения точности и снижения шероховатости.

Зенкерование происходит при использовании рабочего инструмента – зенкера.

Этот инструмент имеет от трёх до шести лезвий. Как и у сверла, рабочая часть зенкера включает в себя режущую и калибрующую части. Глубина резания рассчитывается так же, как при рассверливании (полуразность диаметров зенкера и обрабатываемого отверстия).

Зенкер имеет те же углы, что сверло, за исключением угла наклона поперечной кромки: у зенкера она отсутствует, угол наклона канавок ≈10 о -20 о .

Зенкер прочнее сверла. При обработке отверстий по 13-11 квалитету зенкерование может быть окончательной операцией.

Зенкерованием обрабатывают цилиндрические или конические углубления (под головки винтов, гнёзд, под клапаны и др.),сопрягаемые цилиндрические и конические, торцевые и другие поверхности, сквозные и глухие отверстия.

Данный метод считается производительным — он повышает точность предварительно обработанных отверстий, частично исправляет искривление оси после сверления. Для повышения точности обработки используют приспособления с кондукторными втулками.

На практике, кроме зенкерования применяют цекование. Рабочий инструмент – цековка. К цекованию прибегают, когда необходимо получить, пазы, например для уплотнителей, торцевые плоскости, которые являются опорными поверхностями для болтов, винтов или гаек.