Холодное или горячее волочение металла является разновидностью обработки металла давлением. Такими способами получают продаваемый в торговой сети сортамент проволоки круглого и фасонного сечения, прутки, трубы и другую продукцию из черных, цветных металлов и сплавов. Для этого используют волочильное оборудование, которое по кинематическому принципу позволяет получать продукцию необходимого диаметра способами одно- и многократного волочения. Арматура витого типа, проволока, металлические канаты, сетки и крепеж получаются из продукции, выполненной волочением, где задействованы волочильная машина или станок. Продукция, полученная методом волочения, используется в разных отраслях промышленности, сельского хозяйства и домашними умельцами.

Суть и назначение операции волочения

Сущность процесса волочения заключается в протягивании металлической заготовки большего диаметра через отверстие необходимой формы и получении изделия меньшего диаметра. Изготовленная продукция характеризуется качеством наружной поверхности, плотностью и точностью размеров поперечного сечения. Операции выполняют на специальных машинах, которые называются волочильными станами. Они повышают производительность труда: трудоемкость изготовления становится гораздо ниже, чем при выполнении таких изделий другими способами.

Волочильные станы выпускаются производителями с прямолинейным движением заготовки и с наматыванием на барабаны. В последнем случае они могут быть с одним или несколькими ведущими барабанами, что позволяет протягивать одну или одновременно несколько заготовок.

Волочение металлов

Волочение – один из древнейших способов ОМД. Сущность его заключается в протягивании нахолодно прутка через отверстие (очко, волоку), выходные размеры которого меньше размеров исходного сечения заготовки (см. рис.1.4). Способ широко используется в металлургии и металлообработке. Сортамент получаемых изделий включает профили диаметром от нескольких микрон до 100 мм не только круглого, но и самых экзотических форм сплошного или полого сечения из благородных, цветных и черных металлов и сплавов.

Если преследуют только цель повышения точности и улучшения качества поверхности изделия, то такой вид волочения называют калибровкой.

Степень деформации при волочении ограничивается силой волочения, которая не должна вызывать появление напряжений в переднем конце, превышающих 0,5…0,7 предела текучести данного металла. Поэтому единичные вытяжки при волочении составляют всего 1,2…1,3 и редко достигают 1,5.

Сила волочения в большой мере зависит от коэффициента трения. Для его снижения используют смазки (например, мыльная стружка с различными наполнителями).

Большой эффект дает использование роликовых волок вместо монолитных, но из-за сложности их применяют редко, хотя коэффициент вытяжки в таких волоках может достигать 4…5.

Обычно волока состоит из двух деталей – обоймы и собственно волоки (рис. 13.1). Обойму изготовляют из прочной вязкой стали, а волоку – из твердосплавных материалов. Для волочения тончайшей проволоки волоки изготовляют из технических алмазов, а для волочения прутков и труб больших сечений – из инструментальных сталей.

Волока состоит из нескольких участков (рис. 13.1). Средний участок – рабочая или деформирующая зона. Имеет коническую форму. Со стороны входа к ней примыкает смазочная зона тоже конической формы, а с другой стороны – калибрующий поясок, который придает окончательную форму профилю. К смазочной зоне примыкает входная зона, а к калибрующему пояску – выходная зона конической или сферической формы.

Угол рабочего конуса (2a) принимают равным 8…24о, смазочной зоны – 20…60о, а входной и выходной зон — 60…90о. Длина рабочего конуса составляет 0,5…0,7, а длина калибрующего пояска – 0,3…1,0 от диаметра получаемого профиля.

Полые изделия волочат несколькими способами (рис.13.2): на короткой неподвижной оправке, на длинной подвижной оправке, на короткой «плавающей» оправке и без оправки.

Усилия волочения определяют или опытным путем с помощью силоизмерительных приборов (например, динамометров), или аналитически.

Волочильные станы. Основные элементы – волочильный инструмент и тянущее устройство. Используют два основных типа станов: с прямолинейным движением протягиваемого металла (цепные, реечные, гидравлические) и с наматыванием на барабан (барабанные станы).

Первые используют для профилей, которые невозможно смотать из-за их размеров или формы.

Цепной стан состоит (рис. 13.3.) из станины 3, бесконечной цепи 2, тележки с захватом 4, стойки для крепления волок 5, двигателя с передаточными устройствами 1.

На современных станах можно одновременно протягивать до 10 прутков со скоростью до 2 м/сек., тянущее усилие до 1,5 МН. Длина изделий ограничивается размерами станины и обычно составляет до 15 м (максимум до 50 м).

Барабанные станы в зависимости от количества волок, через которые последовательно протягивают металл, подразделяют на однократные и многократные.

Однократные используют для волочения прутков, фасонных профилей и труб. Ось барабана — вертикальная или горизонтальная. Барабан является и тянущим, и намоточным устройством. Во избежание искажения формы профиля при намотке диаметр барабана должен в 30…40 раз превышать диаметр сматываемого изделия (до 3 м). Сила волочения до 100 КН, скорость волочения – до 4,5 м/сек.

Принцип работы станов многократного волочения (рис. 13.4) заключается в одновременном протягивании заготовки через несколько последовательно расположенных волок. При выходе из одной волоки конец металла наматывается на барабан, а затем – сматывается с него и через систему направляющих роликов поступает в следующую волоку и т.д. Применяют главным образом для волочения проволоки. Кратность волочения определяют по числу волок (6…9 и более). Скорость волочения до 20 м/сек.

Основные технологические операции при волочении.

Поступающая на волочение заготовка может иметь разную структуру и механические свойства по длине, что негативно сказывается на условия волочения. Поэтому подготовка металла к волочению начинается с термической обработки.

1. Термическая обработка заготовки предназначена для гомогенизации структуры и повышения пластических свойств. В зависимости от материала применяют отжиг, нормализацию, закалку с отпуском и патентирование.

Наиболее широко применяют патентирование при подготовке катанки из углеродистых сталей. Обеспечивает получение мелкозернистой сорбитной структуры металла. Состоит в нагреве заготовки до температуры аустенизации и охлаждении в свинцовой (соляной) ванне при температуре 450…500оС. Процесс осуществляется в непрерывном режиме.

2. Удаление окалины с поверхности заготовки осуществляют химическим или механическим путем. Травление производят в непрерывных травильных агрегатах в растворах серной или соляной кислот. При механическом способе окалину чаще удаляют путем многократного изгиба в двух плоскостях с последующей обработкой металлическими щетками.

3. После травления поверхность заготовки тщательно промывают в горячей и холодной воде под давлением примерно 1 МПа.

4. Нанесение подсмазочного слоя. Для лучшего удержания смазки на поверхность заготовки наносят тонкий слой различных материалов: гидрата окиси железа (операция желтения), меди (меднение), извести (известкование), фосфатов Fe, Mn и др. (фосфатирование).

5. Сушка бунтов в камерах при температуре 300-750о.

6. Волочение. Обжатие за проход 10…30%, суммарное 75…85% для стали и до 95% для цветных металлов.

Если при достижении предельного обжатия не получен заданный размер проволоки, проводят повторное волочение с выполнением всех подготовительных операций.

7. Отделочные операции: термическая обработка, правка, шлифовка, полировка, нанесение защитных покрытий (цинкование, лужение, алитирование, эмалирование, лакировка и пр.) в зависимости от назначения изделий.

Волочение – один из древнейших способов ОМД. Сущность его заключается в протягивании нахолодно прутка через отверстие (очко, волоку), выходные размеры которого меньше размеров исходного сечения заготовки (см. рис.1.4). Способ широко используется в металлургии и металлообработке. Сортамент получаемых изделий включает профили диаметром от нескольких микрон до 100 мм не только круглого, но и самых экзотических форм сплошного или полого сечения из благородных, цветных и черных металлов и сплавов.

Если преследуют только цель повышения точности и улучшения качества поверхности изделия, то такой вид волочения называют калибровкой.

Степень деформации при волочении ограничивается силой волочения, которая не должна вызывать появление напряжений в переднем конце, превышающих 0,5…0,7 предела текучести данного металла. Поэтому единичные вытяжки при волочении составляют всего 1,2…1,3 и редко достигают 1,5.

Сила волочения в большой мере зависит от коэффициента трения. Для его снижения используют смазки (например, мыльная стружка с различными наполнителями).

Большой эффект дает использование роликовых волок вместо монолитных, но из-за сложности их применяют редко, хотя коэффициент вытяжки в таких волоках может достигать 4…5.

Обычно волока состоит из двух деталей – обоймы и собственно волоки (рис. 13.1). Обойму изготовляют из прочной вязкой стали, а волоку – из твердосплавных материалов. Для волочения тончайшей проволоки волоки изготовляют из технических алмазов, а для волочения прутков и труб больших сечений – из инструментальных сталей.

Волока состоит из нескольких участков (рис. 13.1). Средний участок – рабочая или деформирующая зона. Имеет коническую форму. Со стороны входа к ней примыкает смазочная зона тоже конической формы, а с другой стороны – калибрующий поясок, который придает окончательную форму профилю. К смазочной зоне примыкает входная зона, а к калибрующему пояску – выходная зона конической или сферической формы.

Угол рабочего конуса (2a) принимают равным 8…24о, смазочной зоны – 20…60о, а входной и выходной зон — 60…90о. Длина рабочего конуса составляет 0,5…0,7, а длина калибрующего пояска – 0,3…1,0 от диаметра получаемого профиля.

Полые изделия волочат несколькими способами (рис.13.2): на короткой неподвижной оправке, на длинной подвижной оправке, на короткой «плавающей» оправке и без оправки.

Усилия волочения определяют или опытным путем с помощью силоизмерительных приборов (например, динамометров), или аналитически.

Волочильные станы. Основные элементы – волочильный инструмент и тянущее устройство. Используют два основных типа станов: с прямолинейным движением протягиваемого металла (цепные, реечные, гидравлические) и с наматыванием на барабан (барабанные станы).

Первые используют для профилей, которые невозможно смотать из-за их размеров или формы.

Цепной стан состоит (рис. 13.3.) из станины 3, бесконечной цепи 2, тележки с захватом 4, стойки для крепления волок 5, двигателя с передаточными устройствами 1.

На современных станах можно одновременно протягивать до 10 прутков со скоростью до 2 м/сек., тянущее усилие до 1,5 МН. Длина изделий ограничивается размерами станины и обычно составляет до 15 м (максимум до 50 м).

Барабанные станы в зависимости от количества волок, через которые последовательно протягивают металл, подразделяют на однократные и многократные.

Однократные используют для волочения прутков, фасонных профилей и труб. Ось барабана — вертикальная или горизонтальная. Барабан является и тянущим, и намоточным устройством. Во избежание искажения формы профиля при намотке диаметр барабана должен в 30…40 раз превышать диаметр сматываемого изделия (до 3 м). Сила волочения до 100 КН, скорость волочения – до 4,5 м/сек.

Принцип работы станов многократного волочения (рис. 13.4) заключается в одновременном протягивании заготовки через несколько последовательно расположенных волок. При выходе из одной волоки конец металла наматывается на барабан, а затем – сматывается с него и через систему направляющих роликов поступает в следующую волоку и т.д. Применяют главным образом для волочения проволоки. Кратность волочения определяют по числу волок (6…9 и более). Скорость волочения до 20 м/сек.

Основные технологические операции при волочении.

Поступающая на волочение заготовка может иметь разную структуру и механические свойства по длине, что негативно сказывается на условия волочения. Поэтому подготовка металла к волочению начинается с термической обработки.

1. Термическая обработка заготовки предназначена для гомогенизации структуры и повышения пластических свойств. В зависимости от материала применяют отжиг, нормализацию, закалку с отпуском и патентирование.

Наиболее широко применяют патентирование при подготовке катанки из углеродистых сталей. Обеспечивает получение мелкозернистой сорбитной структуры металла. Состоит в нагреве заготовки до температуры аустенизации и охлаждении в свинцовой (соляной) ванне при температуре 450…500оС. Процесс осуществляется в непрерывном режиме.

2. Удаление окалины с поверхности заготовки осуществляют химическим или механическим путем. Травление производят в непрерывных травильных агрегатах в растворах серной или соляной кислот. При механическом способе окалину чаще удаляют путем многократного изгиба в двух плоскостях с последующей обработкой металлическими щетками.

3. После травления поверхность заготовки тщательно промывают в горячей и холодной воде под давлением примерно 1 МПа.

4. Нанесение подсмазочного слоя. Для лучшего удержания смазки на поверхность заготовки наносят тонкий слой различных материалов: гидрата окиси железа (операция желтения), меди (меднение), извести (известкование), фосфатов Fe, Mn и др. (фосфатирование).

5. Сушка бунтов в камерах при температуре 300-750о.

6. Волочение. Обжатие за проход 10…30%, суммарное 75…85% для стали и до 95% для цветных металлов.

Если при достижении предельного обжатия не получен заданный размер проволоки, проводят повторное волочение с выполнением всех подготовительных операций.

7. Отделочные операции: термическая обработка, правка, шлифовка, полировка, нанесение защитных покрытий (цинкование, лужение, алитирование, эмалирование, лакировка и пр.) в зависимости от назначения изделий.

Виды и методы волочения

Волочение выполняют на волочильном стане. Конструктивно устройство состоит из таких основных частей: волока (фильера), оправок разной конструкции, протяжного и вспомогательных устройств для автоматизации и механизации процесса. При этом волочильный стан прямолинейной конструкции различают по принципу действия главного двигателя непрерывного действия (траковые), гидравлические, цепные и канатные.

Процесс классифицируют по таким параметрам:

- по типу (мокрое, сухое);

- нагреву заготовки (холодное, горячее);

- количеству протягиваемых заготовок (1, 2, 4, 8);

- степени чистоты получаемого изделия (черновое, чистовое);

- подвижности волока (неподвижный, подвижный);

- количеству переходов (одно- и многократный);

- способу осуществления тяги (гидравлические, барабанные, цепные).

Разнообразие параметров породило огромное количество выпускаемых установок, различающихся техническими характеристиками, технологией выполнения работ и производительностью.

Волочение используют для изготовления труб диаметром 0,3÷500 мм с толщиной стен 0,05÷6 мм. При этом методы изготовления могут быть следующими:

- осадкой;

- профилировочным способом;

- гидродинамическим трением;

- на специальной оправке (закрепленной короткой, длинной подвижной, плавающей);

- на деформирующемся сердечнике;

- с раздачей заготовки трубной формы.

Метод, а следовательно, и оборудование к нему, выбирают в зависимости от требований, предъявляемых к готовому изделию и марки применяемой заготовки. Трубы изготавливают, применяя волочильный стан цепной и барабанной конструкции. В последнем случае волочение называют бухтовым.

Специальные станы для протяжки

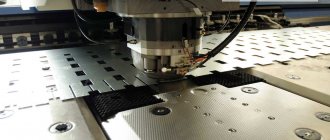

Может проходить обработка металла волочением в несколько проходов. Картинка будет представлена для наглядного примера.

Что касается заготовок, то они, чаще всего, из цветного металла и стали. Начальное сечение может быть равно 0,01 мм. Оборудование отличается типом волока, который на нем установлен. Допустим, станы с алмазными волоками применяются только для наиболее тонких изделий. Твердосплавный волок используется для средних и толстых заготовок. Стальное оборудование применяется только для работы с самыми крупными изделиями.

Само по себе устройство станов также может достаточно сильно отличаться. Некоторые из них могут развивать скорость обработки до 50 метров в секунду. Другие могут быть снабжены более чем двумя десятками волоков сразу. Определенные конструкции позволяют работать как со скольжением, так и без него. Барабаны для бухтовой обработки могут быть горизонтальными или вертикальными, может присутствовать электрический привод индивидуального типа или же группового типа.

Основные этапы процесса

К конечному продукту, получаемому волочением, предъявляются определенные требования, которые указываются в технологических характеристиках. Заготовка проходит определенные этапы, которые влияют на конечный результат. Они следующие:

- отжиг заготовки для получения мелкозернистой структуры и повышения пластичных свойств;

- удаление с поверхности заготовки окалины;

- промывка заготовки после травления в растворе серной кислоты;

- нанесение специального слоя, состав которого зависит от материала заготовки;

- волочение на стане;

- устранение наклепа;

- доработка полученной продукции (обрезка на необходимую длину, отделка концов).

Как правило, они влияют на плотность, твердость, текучесть, электрическое сопротивление материала (увеличиваются), пластические, антикоррозионные свойства (уменьшаются). Такое проявление, называемое наклепом, устраняют с помощью термообработки – нормализацией, патентированием, отпуском, отжигом. Выбор метода зависит от марки металла или сплава, условий проведения процесса волочения.

Информация об удалении окалины

Надо тщательно подготовить поверхность к дальнейшей технологической обработке. Тогда и результат процесса волочения будет гораздо лучше. Для удаления окалины современные производства используют следующие технологии:

- Электрохимический метод.

- Механический способ.

- Химический вариант. Например, когда используется эмульсия для волочения медной проволоки.

Методика механической обработки – самая распространённая при создании заготовок из углеродистой стали. С точки зрения экономики, такое решение наиболее востребовано. И сама процедура выполняется без дополнительных сложностей.

Сначала проволоку укладывают между роликами спецконструкции, потом периодически происходит перегибание, в различных плоскостях. Наконец, металл из катанки и других вариантов очищается при помощи специальных щёток.

Химический метод избавления от окалины потребует серьёзных вложений денежных средств. В данном случае применяется соляная либо серная кислота. И для самих сотрудников операция связана с повышенной опасностью. Потому такие процессы применяются, только когда другие варианты недоступны по той или иной причине.

К оборудованию и самой работе допускают только тех, кто прошёл специальное обучение. Химические варианты процедуры станут незаменимыми, если окалину требуется удалить с нержавеющих, кислотостойких высоколегированных марок сталей. Это отличный вариант для тех, кого волнует, как защитить кабель от истирания при волочении.

Электрохимическая очистка предполагает осуществление травления электролитического типа. Технология делится на катодные и анодные разновидности. Эффективность и безопасность второго варианта выше. В данном случае роль анода играет очищаемая заготовка. Катодом становится медь, железо либо свинец.

Катодное травление представляет большую опасность в связи с тем, что при нём происходит активное выделение водорода в атмосферу. Отрыв окалины практически не контролируется. Из-за этого формируется так называемая «травильная хрупкость». Конструкция своих первоначальных свойств не меняет.

Заготовку надо тщательно промыть после того, как с неё удалили окалину, используя химический метод. Иначе конструкция не избавится от проблемных элементов:

- солей железа;

- грязи;

- шламов;

- остатков травильных элементов;

- раствора кислоты.

Эти компоненты просто засохнут, если не провести обработку сразу после завершения операции. Сначала конструкцию промывают в холодной воде, потом переходят к давлению в холодной. Величина давления с отжигом – примерно 700 Па.

Видео: волочение проволоки в Германии.

Оборудование и станки для волочения

Волочильный станок с приводом постоянного или переменного тока может быть для одно-и многократного волочения. В последнем случае металлическая заготовка проходит через несколько волок, изменяя свой профиль или диаметр в сторону уменьшения последовательно. Однократная волочильная машина используется для заготовок диаметром от 8 до 20 мм. Со специального устройства размоточного типа заготовка после прохождения через волоку наматывается на барабан, диаметр которого не превышает 750 мм. Все операции на таком устройстве автоматизированы: барабан обслуживается подъемником, укладка заготовок – тельфером. Такие волочильные станки применяются для производства проволоки фасонных профилей из обычных и труднодеформируемых марок заготовок при выполнении операции калибровки проволоки.

Станы барабанного типа и цепные различаются способом намотки. У барабанных устройств намотка изготовленной продукции осуществляется на специальную вертушку, у цепных она не подлежит смотке.

На видео можно наглядно увидеть процесс изготовления проволоки:

Просим тех, кто работал на станах цепных и барабанных, поделиться опытом работы в комментариях к тексту, а также рассказать о нюансах технологического процесса.

О других важных особенностях процедуры

Согласно мнению специалистов, технология отличается только одним существенным недостатком. Это то, что показатель деформации проволоки получается слишком маленьким. Так получается из-за ограничения, причиной которого служит прочность конца выхода у заготовки. Какая сила деформации прилагается – такой получаем и результат. Следы волочения тоже бывают разными.

Исходный материал всегда должен быть катаным, прессованным, непрерывно литым. Это касается углеродистых и легированных сталей, цветных металлов. Литьё будет качественным только в том случае, если у основания присутствует определённая структура. О следах пятен тогда можно будет забыть.

Патентирование – технология, которая раньше всегда использовалась для стальных проволок. При данной процедура сначала материал нагревался до температуры аустенизации. А затем проводили экспозицию при помощи соляного или свинцового расплава. Выдержка предполагала сохранение температуры примерно на уровне 500 градусов по Цельсию. Это тоже отличие от волочения.

В наше время можно обойтись без таких сложных процедур. При выходе с прокатного оборудования стала гораздо легче обеспечить требуемые характеристики. Каждый станок оснащается специализированной системой охлаждения. Сейчас рабочие процессы не обходятся без мыльной стружки для сухого волочения.

Особые виды протяжки

Так как на сегодняшний день технологии развились достаточно сильно, то иногда волочение может быть выполнено по одной из двух инновационных технологий. Первая называется электропластической. Метод основан на принципе того, что если во время протяжки пропустить через заготовку электрический ток, то усилия, требуемые для волочения, значительно снижаются. Используется этот инновационный метод чаще всего при обработке сплавов, которые сами по себе достаточно плохо поддаются любой деформации.

Ультразвуковой метод используется в частности для тех конструкций, которые изначально по своим характеристикам склонны к таким недостаткам, как деформационное старение, а также снижение пластических свойств при нагреве.