Мы проконсультируем вас по любым вопросам!

Есть вопрос?

Наши услуги

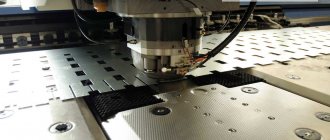

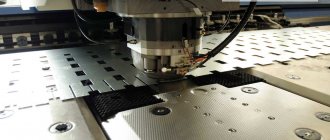

Холодная ковка (ХС) считается самой передовой технологией обработки металлов давлением. Его умелое применение позволяет получать изделия различных форм и размеров. Что немаловажно, изделия, изготовленные по этой технологии, отличаются точностью своих геометрических параметров и высоким качеством формируемой поверхности, поэтому не нуждаются в дополнительной доработке. Процесс холодной штамповки легко поддается автоматизации, что позволяет изготавливать с его помощью изделия с высокой производительностью.

Тонкости технологии

Штамповка, или штампование, как часто называют такую технологическую операцию, – это процесс, при котором заготовка из металла под воздействием давления подвергается пластической деформации. В результате такого воздействия, для оказания которого используется специальное оборудование, из заготовки формируется готовое изделие требуемых размеров и формы. Деформирование металлической заготовки может выполняться с ее предварительным нагревом, тогда такой процесс называется горячей штамповкой. Если же никакого предварительного термического воздействия на заготовку не оказывается, тогда выполняется холодная штамповка металла.

Классификация основных операций штамповки

Мы проконсультируем вас по любым вопросам!

Есть вопрос?

Наши услуги

При выполнении холодной штамповки металла используется специальная технологическая оснастка. При этом металл, из которого сделана заготовка, подвергается дополнительному упрочнению. Между тем при выполнении холодной штамповки металла ухудшается его пластичность. Повышение прочности заготовки при выполнении холодной штамповки приводит к увеличению хрупкости металла, что является достаточно негативным фактором. Чтобы избежать этого, между технологическими операциями, из которых состоит штамповка деталей в холодном состоянии, выполняют термическую обработку заготовки – рекристаллизационный отжиг. В готовых изделиях, которые в процессе производства были подвергнуты такой термической обработке, оптимально сочетаются параметры прочности и пластичности.

Виды холодной штамповки

Для того чтобы изменить изначальные геометрические параметры металлического листа в нескольких направлениях, применяется холодная объемная штамповка. Чтобы не увеличить сопротивление металла и, соответственно, не снизить его текучесть, такую технологическую операцию выполняют при температуре, которая не превышает ковочную.

Используя данную технологию, которая требует применения специального оборудования, изготавливают изделия повышенной точности, без таких дефектов, как горячие трещины, царапины, заусенцы и риски, участки, подвергнутые усадке металла. Однако из-за того, что штамповочный пресс, используемый для выполнения объемной ХШ, вынужден преодолевать огромное сопротивление ненагретого металла, получить с его помощью детали сложной конфигурации проблематично. В таких случаях лучше использовать не холодную, а горячую штамповку.

Еще одним видом обработки металла давлением, при выполнении которой заготовки не подвергаются предварительному нагреву, является холодная листовая штамповка. При выполнении обработки по данному методу в качестве заготовок могут выступать лист, лента или полоса, изготовленные из металла. Толщина стенок обрабатываемой детали при использовании такой технологии практически не изменяется, а получить пространственные изделия можно только из пластичных металлов.

Инструменты и оборудование

Основные виды кузнечно-штамповочного оборудования:

- Ножницы – сортовые, комбинированные (для резки различных профилей проката) или листовые. Используют принцип хорошо известной гильотины, когда за счёт разницы в угле наклона подвижного ножа последовательно осуществляется разделение металла. Исполнительный механизм ножниц – кривошипного типа.

- Паровоздушные, пневматические и гидравлические штамповочные молоты, энергоносителем в которых выступают соответственно пар, сжатый воздух или жидкость высокого давления. Являются оборудованием ударного действия, деформируют металл не усилием нажатия, а энергией, воздействующей на поковку.

- Кривошипные прессы, подразделяющиеся на оборудование для горячей штамповки (КГШП), универсальные прессы для листовой штамповки и гидравлические прессы. Формоизменение происходит за счёт усилия, развиваемого исполнительным механизмом.

- Ротационные машины, инструмент которых совершает вращательное движение – вальцы, дисковые ножницы. Этот вид оборудования деформирует металл крутящим моментом.

- Винтовые машины с механическим, электромеханическим или гидромеханическим приводом. Их энергетические характеристики являются промежуточными между прессами и молотами.

- Гидро- и газостаты – машины, развивающие чрезвычайно высокие статические давления, которые достаточны для компактирования металлических порошков.

Технология штамповки подразумевает применение специализированного инструмента – штампов. Их различают:

- По числу позиций: одно- и многопозиционные;

- Временем выполнения переходов штамповки: штампы последовательного, совмещённого и последовательно-параллельного действия;

- По относительному расположению; на вертикальные и горизонтальные;

- Конструкцией направляющих и фиксирующих узлов;

- По степени точности – обычные или прецизионные.

Штампы прессов-автоматов обычно именуют комплектом деформирующего инструмента. Для некоторых разновидностей штамповки (например, для взрывной или электромагнитной формовки) штампы как инструмент отсутствуют.

В современных конструкциях штампов обязательно предусматриваются узлы подачи, удаления или перемещения обрабатываемых заготовок.

Этапы изготовления штампов

Большую роль в обеспечении требуемого качества готового изделия играет проектирование штампов для холодной штамповки, за счет которых и происходит формирование детали с требуемыми геометрическими параметрами. Выполняться рабочие чертежи таких рабочих инструментов, устанавливаемых на штамповочных прессах, могут как в двух-, так и в трехмерном формате. Для решения этой задачи требуются соответствующие знания и навыки.

Разработка чертежа и последующее изготовление штампа, используемого для холодной штамповки, выполняются в несколько этапов:

- составление эскиза будущего штампа;

- изучение схемы, по которой будет выполняться раскрой материала, проверка такой схемы посредством специальной компьютерной программы;

- редактирование эскиза, если в том есть необходимость;

- окончательная проверка размеров разработанного штампа;

- обозначение положения и точных размеров отверстий, которые будут выполнены на рабочей поверхности штампа.

При разработке штампов часто приходится выбирать между качеством будущей детали и экономичностью производства

Разрабатывая штампы для холодной штамповки, необходимо разбить чертеж готового изделия на отдельные части и внимательно изучить их. После того как такая процедура будет выполнена, осуществляют производство штампов. При этом необходимо уделить особое внимание требованиям, которые предъявляются к параметрам готового изделия. Для каждого этапа технологического процесса холодной штамповки разрабатывается маршрутная карта, в которой учитываются как время выполнения отдельных операций, так и характеристики поковок на отдельных этапах обработки.

Большая часть штампов изготавливается из углеродистой или легированной стали, но иногда используются и сплавы алюминия и меди

В таком вопросе, как выполнение холодной штамповки металлической заготовки, значение имеют очень многие параметры, к которым, в частности, относятся последовательность выполнения технологических операций, распределение материала в полости рабочего инструмента, используемое оборудование и режимы обработки.

К процессу изготовления штампов для холодной штамповки также предъявляются серьезные требования, поскольку именно от точности данного инструмента зависит качество формируемого изделия.

Штамповка деталей, при которой в качестве заготовки используется листовой металл, может включать в себя целый перечень механических операций. Такими операциями, в частности, являются резка, вырубка, выдавливание, гибка, холодная высадка, формовка, обжим и вытяжка. При этом резка, вырубка и ряд других технологических операций относятся к разделительным операциям, а холодная высадка, формовка, гибка и др. – к формоизменяющим.

Типы разделительных операций листовой штамповки

Типы формоизменяющих операций листовой штамповки

Виды штамповочных технологий

Исходным сортаментом для деформирования всегда является прокат. листы, полосы, ленты, прутки, проволока. Часто используется и профильная продукция — уголки, швеллеры, иногда даже двутавры. Слитки не применяются, во-первых, из-за меньших, чем при ковке, габаритов конечной продукции, а. во-вторых, вследствие низкой исходной точности данного вида заготовок.

Классификация технологических процессов штамповки может быть выполнена на следующим принципам:

- По характеру течения деформируемого металла. Различают разделительные и формоизменяющие процессы;

- По относительному движению заготовки и инструмента различают штамповку металла, неподвижного во время выполнения операции, и штамповку на обрабатывающих центрах, когда при каждом рабочем ходе заготовка перемещается по определённой программе;

- По температуре обработки. Штамповка может быть горячей, полугорячей (тёплой) или холодной. Критерии подразделения те же, что и при ковке: холодной считается такая штамповочная операция, температура деформирования заготовки при которой не превышает 25% от температуры плавления металла. При этом полугорячей деформацией будет такая, при которой температура заготовки не достигает значений, необходимых для начала необратимых процессов микроструктурной перестройки;

- По геометрическим соотношениям поперечного сечения штамповка может быть листовой или объёмной. В частности, к листовой штамповке относят все операции обработки давлением, производимые с металлом, одно из измерений которого (чаще всего высота/толщина проката) намного меньше, чем два остальных – длина и ширина;

- По характеру перемещения подвижных частей штампа штамповка выполняется инструментом, который движется возвратно-поступательно или вращается. В последнем случае дополнительно различают непрерывные или циклические процессы. Непрерывным считается такая операция штамповки, когда деформированию вначале подвергается заготовка полностью, а затем разрезается на несколько готовых деталей/полуфабрикатов. При циклической штамповке обработке всегда подлежит только штучная заготовка;

- По количеству переходов штамповка может быть одно- или многопозиционной. Для достижения должной производительности в последнем случае конструкцией штампа предусматриваются соответствующие средства механизации или автоматизации;

- По виду применяемого кузнечно-штамповочного оборудования, которое может быть обычным, с автоматизацией отдельных операций (кузнечно-штамповочные автоматы) или автоматическим (комплексы или поточные автоматические линии).

Специализированная штамповка металла имеет свою градацию операций, которая определяется конструкцией исполнительных узлов оборудования и инструмента.

Листовая штамповка металла

Переходы листовой штамповки могут быть разделительными или формоизменяющими. К разделительным операциям относятся:

- Резка – полное разделение частей заготовки по незамкнутому контуру;

- Надрезка – неполное разделение частей заготовки по незамкнутому контуру;

- Обрезка – отделение детали от отхода;

- Вырубка – отделение части металла от основной заготовки, при этом образующийся продукт является деталью;

- Пробивка — отделение части металла от основной заготовки, при этом образующийся продукт является отходом;

- Разрезка – разделение смежных частей заготовки.

В силу специфики конструкции штампа несколько переходов за один рабочий ход могут совмещаться, например, это происходит при вырубке-пробивке, пробивке-разрезке и т.п.

Номенклатура формоизменяющих операций:

- Гибка, когда происходит изменение оси заготовки или её части. В свою очередь, гибка подразделяется на V- образную и П-образную;

- Вытяжка, при которой из плоской заготовки образуется пространственное изделие;

- Формовка, представляющая собой вытяжку части исходной заготовки. Разновидностями данной операции считаются рельефная формовка и чеканка, в результате которых на плоской поверхности получают местные выдавки или углубления;

- Отбортовка, заключающаяся в местном расширении одного из круглых сечений. Выполняется относительно трубчатых полуфабрикатов. Та же операция, которая производится с заготовками некруглого поперечного сечения, называется раздачей;

- Обжим – переход, противоположный раздаче;

- Вальцовка – формовка, производимая инструментом, который движется не возвратно-поступательно, а вращательно.

Некоторые из формовочных переходов могут выполняться на один рабочий ход оборудования.

Объемная

Основные операции холодной объёмной штамповки – высадка и выдавливание. Различие между ними состоит в том, что для выдавливания используют штучную заготовку, полученную, как правило, из прутка. Высадку ведут из проволоки, используя для этого автоматизированное оборудование – холодновысадочные и накатные автоматы.

Выдавливание (реже используют термины прессование или экструдирование) может быть прямым, обратным или комбинированным. При прямом выдавливании направление течения металла совпадает с перемещением деформирующего инструмента. Соответственно, при обратном выдавливании оно противоположно движению подвижной части штампа. Часто реализуется и комбинированное выдавливание.

Высадка или выдавливание – прямые конкуренты операций обработки металла на станках. Они существенно превышают возможности механической обработки по производительности и качеству готовой продукции. В частности, используя технологическое упрочнение металла, достигаемое созданием благоприятной микроструктуры, обеспечивается значительно более высокая долговечность готовых изделий. Ограничением считается высокая удельная энергоёмкость операций холодной объёмной штамповки, поэтому её следует предусматривать преимущественно для условий серийного и массового выпуска продукции.

Операция штамповки объёмного проката, выполняемая в холодном состоянии — это также накатывание резьб и профилей.

Горячая

При горячей объёмной штамповке используются те же переходы, что и при ковке, например, осадка, прошивка, плющение и др., которые, однако, ведутся в штампах. Во многих случаях характер формоизменения металла схож с соответствующими переходами холодной штамповки. Например, это можно сказать о резке, высадке, выдавливании, отбортовке, вальцовке.

Отдельно выделяются операции горячей листовой штамповки, выполняемые с толстолистовым или профильным прокатом значительных поперечных сечений. Для этого заготовки нагревают в печи до температур, на 100…1500С меньших, чем температуры начала структурных превращений в материале. Температурный диапазон горячей листовой штамповки выбирают из условия минимума образующейся окалины, наличие которой приведёт к снижению стойкости штампов. После нагрева с заготовкой могут выполняться преобладающее большинство вышерассмотренных переходов пластического деформирования.

Терминология основных штамповочных переходов изложена в ГОСТ 18970-84.

Холодная

Основные положительные особенности холодной штамповки:

- Наличие деформационного упрочнения металла, вследствие чего для обработки можно принимать более дешёвую низкоуглеродистую сталь с меньшими показателями исходной прочности;

- Повышенная размерная точность. Считается, что качество поверхности готовой детали всего на 1 класс ниже, чем класс точности деформирующего инструмента;

- Высокая производительность в десятки раз превышающая соответствующие показатели металлорежущего оборудования, включая станки-автоматы.

Вместе с тем повышенная трудоёмкость проектирования, производства и эксплуатации штампового инструмента, а также его неуниверсальность ограничивают применение процессов штамповки лишь массовым производством однотипной продукции, например, в автомобилестроении, метизном производстве, выпуске радиоэлектронных и электротехнических изделий.

Характеристика листовой штамповки

холодная листовая штамповка является на сегодня одной из самых широко распространённых технологий обработки металлов, пластмасс и некоторых других материалов. Диапазон применения технологии — от крупных конструкций в судостроении до тонкостенных деталей бытовой техники

Технология характеризуется следующими неоспоримыми преимуществами:

- Исключительные возможности для механизации и автоматизации производственных процессов.

- Снижение себестоимости изготовления массовых изделий.

- Высокий коэффициент использования листового металла.

- Возможность точного изготовления тонкостенных, но прочных изделий практически любой формы.

- Минимальная потребность в последующей механической обработке.

Однако, кроме явных достоинств, холодная листовая штамповка металла обладает и недостатками. Это, прежде всего:

- Высокая трудоемкость проектирования технологического процесса.

- Высокая стоимость подготовки производства изготовление пресс-форм.

- Высокая квалификация отладчиков прессового оборудования.

Следует отметить, что при больших сериях выпускаемых изделий эти недостатки нивелируются за счет известного из экономики эффекта масштаба, и себестоимость производимой продукции оказывается ниже, чем при альтернативных способах обработки металлов.

Горячая объемная штамповка металла

Особенностью метода заключается в деформации заготовки после нагревания ее до определенной температуры. Формообразование происходит в результате принудительного перераспределения разогретого металла по выемкам внутренней поверхности штампа.

Особенности горячего штампования

Процесс основан на использовании пластичности металла, которая увеличивается при нагревании. Перед началом формовки болванки равномерно прогреваются на специальных установках с автоматическим управлением. Они обеспечивают поддержание необходимой температуры по всему объему заготовок и исключают образование оксидных пленок.

Оборудование, применяемое для термообработки:

- Электроконтактные установки. Нагрев осуществляется электрическим током, проходящим по заготовке.

- Индукционные системы. Прогревание болванки происходит за счет вихревых токов, возникающих в поверхностном слое болванки.

- Газовые печи. Температура заготовок повышается в изолированной камере, наполненной инертным газом.

Горячая объемная штамповка металла проводится обученным персоналом, обладающим практическими навыками и опытом работы на данном виде производства.

Данным способом производят два вида деталей:

- Удлиненные. Это могут быть: рычаги, валы, воротки и другие. Работа проводится плашмя и завершается фасонированием в заготовительных вальцах ковки.

- Дисковые. В их число входят: кольца, диски, шестерни, крышки. В данном случае применяется метод осадки в торец заготовки с применением штамповочных переходов.

Закрытый способ

Для получения изделий необходимой формы используются прессы с выступом наверху и пустотами внизу. Между неподвижной и подвижной частями имеется минимальный зазор. Полости для разъема располагаются по отношению друг к другу под углом 90°. Метод используется, в тех случаях, когда размеры готового изделия и поковки совпадают по параметрам.

Открытый способ

В данном случае между рабочими деталями имеется больший зазор для стекания лишнего металла. Для удаления облоя используются обрезные и пробивные штампы и кривошипные прессы. Технология может применяться для штамповки изделий любого размера. Безупречная поверхность, однородная структура и экономия металла – преимущества открытого способа.

Штамповочные ручьи

Создание сложных форм с перепадами толщин и высот, выступами и изгибами осуществляется благодаря поверхностям, имеющим специальные впадины, заготовительные и штамповочные ручьи.

Они бывают нескольких видов:

- Протяжные. Применяются для увеличения длины отдельных участков путем нанесения частых ударов с одновременным кантованием детали.

- Заготовительные. Необходимы для фасонирования заготовки и придания готовому изделию формы с минимальным отходом металла.

- Пережимные. Используются для уменьшения высоты с одновременным увеличением ширины отдельного участка заготовки.

- Подкатные. Обеспечивают равномерное распределение металла по оси заготовки с увеличением диаметра отдельных частей.

- Гибочные. Применяются для формирования поковки, угол изгиба которой составляет 90°.

Окончательное необходимое формоизменение детали происходит в штамповочных ручьях. Они бывают:

- Черновые. Для приближения размеров заготовки к требуемым габаритам детали и снижения износа чистового ручья.

- Чистовые. Они устанавливаются в середине штампа, и используется окончательной формовки изделий. При его изготовлении учитываются припуски на усадку. Выдавливаемый металл оттекает через облойную канавку.

Дополнительные операции

На заключительном этапе после удаления лишнего материала в чистовом ручье проводится коррекция формы детали. Это требуется для правки ее искривленных осей. Изделия из легированных сталей и больших размеров обрабатываются в горячем состоянии. Продукция мелкого калибра корректируется после термообработки и остывания.

Доведение физических свойств до необходимых значений происходит во время заключительного нагревания. Термообработка снимает остаточное напряжение, уменьшает зернистость и повышает пластичность.

Очистка от окалины проводится механической обработкой. Процедура для крупных изделий проходит в дробеструйных комплексах. Мелкие детали очищаются в галтовочных барабанах.

Для снижения шероховатости и получения точных размеров применяется калибровка продукции. После нее не требуется проводить финишную обработку, достаточно отшлифовать полученные детали. Для работы применяются специальные штампы с особо точными ручьями, повторяющими конфигурацию поковки.

Преимущества и недостатки горячей штамповки

Достоинства:

- Экономия металла за счет снижения потерь.

- Возможность изготовления деталей сложных форм.

- Снижение трудоемкости.

- Получение изделий точной формы и конфигурации.

- Высокий уровень производительности.

К минусам метода относятся:

- Высокая стоимость проектирования и изготовления оснастки.

- Сложность и энергоемкость процесса.

- Максимальный вес не превышает 4 тонны.

Горячий метод используется для выпуска больших серий и в случаях, когда сложность форм и толщина изделий не позволяет провести штампование холодным способом.

Виды оборудования для листовой штамповки

Для различных видов операций листовой штамповки применяется широкий спектр оборудования.

Так, для операций резки используют вибрационные, или гильотинные ножницы.

Для выполнения формообразующих операций применяют основное штамповочное оборудование — станок для листовой штамповки или пресс. По типу они различаются на:

- Кривошипно-шатунные.

- Гидравлические.

- Радиально-ковочные.

- электромагнитные.

Самым простым в устройстве и обслуживании является пресс с кривошипно-шатунным приводом. Он пригоден для выполнения несложной листовой штамповки — тонкостенных деталей малого и среднего размера простой формы.

Пресс с кривошипно-шатунным приводом

Гидравлические прессы позволяют развивать намного большее усилие (до 2 тысяч тонн) и точнее регулировать ход пресса. Этот тип оборудования применяют для операций гибки или объемной штамповки из листа большой толщины.

Радиально-ковочные комплексы используют для листовой штамповки деталей, имеющих форму тела вращения.

Электромагнитные прессы — достаточно новый тип оборудования. Давления на заготовку производится за счет массы электромагнитного сердечника, направляемого к пуансону электромагнитным импульсом. Импульс противоположной полярности возвращает сердечник в исходное положение. Такой привод намного проще в изготовлении и обслуживании, чем гидравлический, но пока не достигает его мощности.

Классификация оборудования для штамповки изделий из металла

В самом общем случае оно представляет собой станки-прессы с определенным типом привода (о котором ниже), а также различными характеристиками прочности, производительности, количества выполняемых операций, максимального размера обрабатываемых предметов и так далее.

Выбор нужно осуществлять в зависимости от особенностей производства и от того, какую конечную продукцию следует получить: учитывая, что для сравнительно мягких материалов не нужна значительная мощность, что для серийного выпуска требуется высокая скорость, и другие нюансы конкретного случая.

Просто необходимо, чтобы модель станка соответствовала рекомендациям актуальных межгосударственных стандартов. Помимо рабочих параметров оборудования для штамповки листового металла, ГОСТы также определяют расход, нормы безопасности труда, правила проектирования и другие сопутствующие моменты.

Кривошипно-шатунные прессы

Принцип действия оборудования основан на преобразовании кривошипно-шатунным механизмом крутящего момента в возвратно-поступательное движение ползуна.

Подобное оборудование относят к механизмам простого типа. Они могут быть двойного или тройного действия.

Гидравлические прессы

Наиболее мощное оборудование, способное развивать усилие до 2 тыс. тонн. Принцип действия основан на перемещении двух гидравлических цилиндров разного диаметра. Величина отличия в размерах определяет степень воздействия на поверхность. Жидкость приводится в движение с помощью специальных насосов с электрическим приводом.

Радиально-ковочные прессы

Представляют собой формовочный пресс для изготовления деталей цилиндрической конфигурации. В комплектацию станка входит индукционная печь для предварительного нагрева болванок.

Оборудование используется для получения поковок квадратного, круглого или прямоугольного сечения.

Электромагнитные прессы

Продукт современных технологий. В качестве движущей силы используется энергия электромагнитного поля, которая давит на сердечник с проволочной обмоткой. В процессе перемещения он воздействует на исполнительную часть станка.

Принцип работы

Физический принцип работы штамповочного оборудования — это пластическая деформация листовой заготовки под давлением. Форма будущей детали задается двумя деталями — матрицей и пуансоном, которые прижимают к листовой заготовке с двух сторон под большим давлением. Там где у матрицы находится выпуклость — у пуансона расположена соответствующая ей по форме и размерам впадина. Деформируясь, листовая заготовка повторяет форму матрицы и пуансона.

Вместе с этим может происходить просечка отверстий, вырубка отдельных деталей из материала листа. При проектировании технологического процесса холодной штамповки деталей из листового металла конструктор оснастки и технолог комбинируют и по возможности совмещает формоизменяющие разделительные операции, чтобы обойтись минимальным числом рабочих проходив штампа и снизить, таким образом, себестоимость изготовления изделия.

В случае тонких листов осуществляется холодная листовая штамповка. При работе с толстыми листами или с мало пластичными сплавами заготовку предварительно нагревают, чтобы повысить ее пластичность.

История возникновения процесса

Механизация процесса началась в 1850-е гг. Тогда к процессу штамповки металла начали подключать станки, что значительно ускорило процесс производства и повысило качество изделий.

А в ΧΧ веке произошёл новый подъём в области изготовления металлических деталей методом штамповки, что дало начало эре автомобилестроения. С помощью этого метода стали создаваться кузова машин и некоторые детали механизмов.

Детали для автомобиля

С 1930-х гг. штамповка деталей из листового металла стала применяться на заводах по производству летательных аппаратов и плавательных судов. А уже через 20 лет её внедрили в отрасль ракетостроения.

Метод штамповки металла стал популярен из-за ряда причин:

- процесс производства механизирован и автоматизирован при помощи роторно-конвейерных линий, что позволяет максимально ускорить производство;

- возможно изготовления деталей любой формы и параметров, которые могут быть как заготовкой, так и готовым изделием;

- существует высокая точность изготавливаемых деталей, позволяющая заменять их друг на друга без доработки инструментом или на оборудовании;

- возможно изготовление лёгких изделий высокой прочности.

Штамповка металлических деталей применяется и для массивных изделий, которые используются в качестве заготовок при строительстве автомобилей, судов, летательных аппаратов, и для маленьких лёгких деталей вроде часовых стрелок. Своей популярности штамповка обязана высокой скорости производства таких изделий и почти безграничным возможностям производства неразборных деталей любых размеров, что так важно при строительстве судов и поездов.

Рассмотрим, как осуществляются некоторые операции разделительного характера.

Резка

При проведении резки от детали отделяется определенная часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц разной конструкции.

Такая операция предназначена в основном для подготовки заготовки к другим способам обработки.

Пробивка

Операцию, называемой пробивкой, используют для создания в заготовке отверстия разной формы. Часть металла при пробивке из заготовки удаляется совсем, и ее вес уменьшается.

На рисунке показана схема процесса пробивки.

Вырубка

С помощью процесса вырубки металлической детали придают готовый вид изделия, имеющего замкнутый контур.

На рисунке показана схема изготовления детали с помощью вырубки.

2. Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводящем к его общему разрушению. К ним относят вытяжку, гибку, рельефную формовку, скручивание, обжим и другие операции.

Рассмотрим некоторые виды операций, не приводящие к физическому разрушению формы.

Вытяжка

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны разные варианты выполнения вытяжки.

Гибка

С помощью операции гибки листовому изделию придается заданная форма его изгиба. В зависимости от вида гибки такая операция дает возможность получать изогнутые изделия разной конфигурации. Некоторые из них показаны на рисунке.

Рельефная формовка

Этот вид операции подразумевает видоизменение локальных частей изделия, его внешняя конфигурация остается без изменения. На рисунке изображена схемы некоторых операций формовки:

Возможно также применение комбинированных операций, включающих разделение и формообразование одной детали.

Технологический процесс проведения холодной штамповки состоит из этапов, которые связаны с характером деформационной операции и зависят от вида используемого штампового оборудования.

Разработка техпроцесса проводится в следующей последовательности:

- Обозначается структура основных операций, включающая их характер, количество и последовательность выполнения.

- Выполняется расчет первоначальных, промежуточных и готовых размеров детали, а также необходимых деформационных усилий для достижения нужного результата.

- Проводится документальное оформление технологического процесса.

В техпроцесс могут быть внесены дополнительные операции, с помощью которых заготовка приводится к виду, удобному для обработки. К ним относятся очистка, правка листов, нанесение смазки и другие операции.

После штамповки изделие может быть подвергнуто и ряду вспомогательных операций, к которым относятся отжиг и травление. При помощи таких операций готовому изделию придаются требуемые механические характеристики. Чтобы повысить износостойкость изделий, полученных методом холодной штамповки, на их поверхность наносят различные защитные покрытия.

Если заготовку из листового металла необходимо подвергнуть объемной штамповке, то такая операция может выполняться по двум технологическим схемам.

Первая из них состоит из трех операций:

- предварительной термической обработки заготовки (это необходимо для того, чтобы снизить прочность металла);

- подготовки поверхности заготовки к выполнению штамповки;

- непосредственно самой штамповки.

При выполнении холодной штамповки по второй технологической схеме к трем вышеуказанным этапам добавляется еще один – предварительная подготовка мерных заготовок, из которых и будут формироваться готовые изделия.

Оборудование

Штамповка листового металла производится с помощью пресса и штампа. Пресс применяется для создания давления, то есть самого процесса штамповки, а штамп придаёт изделию нужную форму. Штамп выполнен из инструментальных сталей и состоит из пуансона и матрицы.

Процесс деформации происходит при помощи пуансона и матрицы в момент их сближения. Движимой является верхняя половина штампа, зафиксированная на прессе, а именно на его ползуне.

Нижняя половина остаётся недвижимой и находится на рабочей поверхности оборудования. Если штампуется не сталь, а материал мягкий, то рабочие части штампа могут быть сделаны из полимерных сплавов или дерева.

При изготовлении штамповкой единичного изделия особо крупного размера обычно применяется не пресс, а особое приспособление из чугунной или бетонной матрицы и контейнера с жидкостью (обычно водой). Лист металла располагают на матрице, а над ним жидкий пуансон.

Приспособление из бетонной матрицы

Для создания давления в жидкости, нужное для деформации металла по нужной форме, в контейнере подрывают заряд на основе пороха или сообщают воде электрический разряд достаточной мощности.

Для резки по листовому металлу применяют не пресс, а ножницы. Они бывают нескольких видов:

- с параллельными ножами;

- дисковые;

- гильотинные;

- вибрационные.

Чаще всего используют ножницы вибрационного типа.

Для качественного изготовления изделий нужно внимательно выбирать пресс для каждого вида операции и обрабатываемого материала. Существует несколько видов прессов:

- Молот (максимальная скорость до 20 м/с).

- Гидравлический пресс (максимальная скорость до 0,3 м/с);

- Кривошипная машина (максимальная скорость до 0,5 м/с);

- Машина ротационного типа (максимальная скорость 8 м/с);

- Импульсная штамповочная машина (максимальная скорость до 300 м/с).

Для большинства видов операций подходят кривошипные машины. Они могут иметь от одного до четырёх кривошипных механизмов. Принцип работы кривошипной механизмы можно описать по схеме:

- На кривошипный вал передаёт движение приводной электрический двигатель через кинематическую цепочку, которая состоит из фрикционной муфты и клиноременной передачи.

- Шатун с регулируемой длиной приводит в движение ползун кривошипного механизма.

- Ножная педаль через муфту запускает рабочий ход пресса.

Оборудование для штамповки сложных по конфигурации изделий может иметь несколько ползунов.