Штамповка металла — это формоизменение материала под действием внешней силы с целью получения нужной детали. Для обработки заготовки таким способом требуется большое усилие. Для этого существует оборудование, которое выпускается усилием от 16 до 500 тонн. Оснастка, устанавливаемая в пресс, носит название штамп. В ней происходит непосредственное соприкосновение рабочего инструмента с металлом. За 1 ход машины получается деталь высокой степени точности.

Процесс штамповки металла

История возникновения процесса

Штамповка изделий из металла впервые начала проводится в XVI в. Связано это было с развитием оружейного производства, где требовалось получение большого количества одинаковых деталей. В XIX веке началось бурное развитие штамповочного производства. Выпускаются предметы домашнего обихода. Возникает потребность изготовления качественных серийных изделий.

С появлением автомобилестроения и судостроения, обработка металлов давлением заняла ключевую позицию в развитии этих отраслей. С помощью штамповки начали производиться габаритные детали.

Виды

занимается изготовлением следующих видов штампов для холодной штамповки металла:

- гибочные;

- вырубные;

- вытяжные;

- запрессовочные;

- пробивные;

- твердосплавные;

- последовательные.

Холодная штамповка – передовая высокотехнологичная обработка металла, ориентированная на получение металлических изделий разных конструкций и размеров. Такая оснастка имеет точную геометрию и ровную поверхность, которую не нужно дополнительно обрабатывать. Также в изделиях минимизируется образование трещин и других дефектов: заусенцев, рисок, царапин.

Оставить заявку?

Сферы использования

Промышленное производство не обходится без холодной и горячей штамповки. С помощью этих методов за небольшой промежуток времени можно создать как мелкие, так и крупные детали. Горячая штамповка применяется там, где нужно получить объемные детали.

При штамповке фланцев применяются 2 метода:

- В процессе ковки используются гидравлические прессы. Здесь под действием давления идет затекание металла в полость, которая изготовлена в бойке. Это пространство соответствует форме получаемой детали.

- При использовании листового металла в качестве заготовки применяются кривошипно-шатунные прессы. В них вставляется штамп и подается листовой металл. Под давлением происходит вытяжка фланца.

Работа инструментального цеха

Цех поделен на производственные участки с различным оборудованием для выполнения следующих операций:

- токарные работы,

- сверление,

- фрезеровка,

- шлифовка,

- электроэрозионная обработка,

- координатная расточка,

- маркировка и пр.

Кроме описанных участков, в рамках цеха функционирует ремонтная и сервисная служба, в перечень их задач входит наладка и заточка инструмента.

Финальная доводка пресс-форм и штампов происходит на участке сборки, после чего они передаются на испытания и замеры, где проводится сверка готовых изделий с техническим заданием. Если обнаруживаются, что результат не соответствует, то изделие дорабатывают или переделывают. Использование современных программируемых станков гарантирует высокую точность работ и отсутствие брака.

Технология штамповки

Технология изготовления деталей штамповкой как горячим, так и холодным способом предполагает наличие оснастки. Для обоих видов изготавливаются штампы, которые имеют определенные отличия. Применяются они для металла, который имеет разную степень толщины.

Заготовки большого размера предварительно нагреваются, а затем идет процесс ковки. В холодном состоянии толщина листа редко превышает 1 мм. С таким материалом проводятся разные операции, например, штамповка значков.

Технология проведения штамповки

Холодная штамповка

В процессе холодной штамповки листового металла нагрев не проводится. Усилия пресса хватает, чтобы проводить разделительные или формоизменяющие операции. Как результат полученная деталь, не подверженная процессу усадки. Для экономии материала штамповку проводят согласно правилам раскроя листа, которые регламентируются ГОСТом.

К холодной штамповке относятся такие операции:

- Вырубка-пробивка. В процессе вырубки готовая деталь падает в контейнер, а снаружи остаются отходы. При пробивке, наоборот, отход падает в контейнер, а деталь формируется снаружи. Конструкция штампов одинаковая. В процессе работы проводится разделительная операция, в которой участвует пуансон и матрица штампа.

- Гибка. Относится к несложной операции. Деталь укладывается между упорами на матрицу и давится сверху пуансоном.

- Вытяжка. Часто получается за несколько переходов. Для этого изготавливаются отдельные штампы. В процессе работы из круглой заготовки получается стакан, конус или полусфера. Получается это за счет перераспределения металла в исходной заготовке.

- Отбортовка. Пуансон ловит фиксатором отверстие в детали и расширяет его, отбортовывая стенки.

Важным моментом является правильный выбор зазора между пуансоном и матрицей. Эта величина зависит от толщины и вида материала. Чем толще металл, тем больше зазор. Для алюминия и других мягких материалов этот размер уменьшается. В противном случае будут образовываться заусенцы.

Горячая штамповка

В процессе изготовления деталей из металла путем горячего прессования заготовки поступают в камеру нагрева. Горячая объемная штамповка металла начинается после достижения ими температуры 1200°С. Нагретые изделия закладываются в штамп, где имеются специальные ручьи, для предварительной и окончательной штамповки.

Если нужно осадить нагретую поковку, то она ставится в пространство между двумя плоскими бойками. Оборудование запускается, и заготовка осаживается на нужный размер.

Нагретый металл (Фото: pixabay.com)

Альтернативные методы штамповки

Штамповка металла может происходить и под действием других сил:

- Взрывом. Процесс проводится в воде. Материал располагается на матрице, в которой сделано углубление нужной формы. Сверху производится взрыв. В результате заготовка заполняет ручей и приобретает нужную форму.

- Электрогидравлическая. В водной среде подается напряжение. Происходит нагрев воды. Под действием высокой температуры возникает ударная волна, которая формирует заготовку.

- Протяжка металла через валки. Этот метод позволяет придать заготовке нужную форму.

Штампованные значки изготавливаются в штампе, где в углубление пуансона закладывается эмаль.

Виды штампов и их назначение

Штампы разделяются по нескольким признакам:

- технологическому;

- конструктивному;

- способу подачи заготовок.

По технологическому признаку оснастка относится к одной из двух основных групп, предназначенных для выполнения операций с листовым металлом:

- разделительных;

- формоизменяющих.

К первой группе отнесены штампы для вырубки металла, отрезки, нарезки, обрезки, пробивки, зачистки. Для изменения геометрических параметров заготовок применяется оснастка для вытяжки, формования, гибки, объемной штамповки.

Помимо этого, классификация инструмента по технологическому признаку подразумевает их разделение по степени совместимости операций на одно- и многооперационные (комбинированные). Последние также разделяются на приспособления последовательного и совмещенного действия.

По типу конструкции штампы делятся на модели:

- без направляющих элементов;

- блочные (с колонками);

- пакетные (с плитой).

В зависимости от реализованного метода подачи заготовки оснастка для холодной штамповки разделяется на ручную и автоматическую.

По методу удаления готовых изделий инструмент производится:

- с обратной полосной запрессовкой детали;

- выталкиванием;

- провалом сквозь «окно» в матрице;

- выталкиванием в верхнюю часть;

- выдуванием сжатым воздухом;

- ручным снятием.

Изготовление штампов по металлу

Для изготовления штамповки из заготовки конструируются штампы по металлу. На первом этапе идет разработка чертежей со спецификацией и деталировкой.

Штампы состоят из следующих деталей:

- Рабочие части — пуансон и матрица. Изготавливаются из инструментальной стали У8а, У10а, Х12М. После термообработки получают закалку до 60 единиц по Роквеллу.

- Пуансонодержатель. Материал — Ст.3

- Прокладки. Изготавливаются из конструкционной стали со степенью закалки 45 единиц по Роквеллу.

- Съемник. Делается из Ст.3

- Верхняя и нижняя плиты. Их толщина зависит от усилия, затрачиваемого на штамповку.

- Колонки и втулки. Материалом является Сталь 20. По поверхности ведется цементация на глубину 1–1,5 мм. Затем проводится закалка этого слоя.

- Хвостовик. Вставляется в ползун пресса.

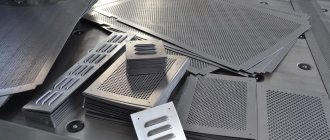

Детали для изготовления штампа

Как происходит изготовление штампов для проведения холодной штамповки?

Технология холодной листовой штамповки

Штампом называют специфический вид оснастки, которая активно используется в процессе листовой штамповки. Он непосредственно воздействует на материал, деформируя его. После обработки металл приобретает такую же форму, какая характерна для рабочей части штампа. Данный инструмент устанавливается на специальные молоты и прессы, приводящие его в действие.

Штамп состоит из двух частей – матрицы и пуансона. Последний элемент закрепляется на специальном ползуне, за счет которого осуществляется движение инструмента. Деформация металла происходит в момент прижимания пуансона к матрице.

Этапы производства штампов для холодного штампования

К процессу создания эскизов штампов и их непосредственному изготовлению предъявляются высокие требования. От качества полученной оснастки зависит правильность формировки самых изделий и их качество. Обычно изготовление штампов происходит в такой последовательности:

Холодная объемная штамповка

- Составляется эскиз штампа с учетом всех представленных требований.

- При помощи специальной компьютерной программы создается схема штампа.

- Определяется рациональность полученного оснащения, при необходимости проводится корректировка эскиза.

- Определяются места, где в дальнейшем будут сформированы отверстия необходимого размера и формы.

- После согласования чертежей непосредственно приступают к изготовлению штампа.

Заготовки, изготовленные из металла, будут правильно обработаны методом холодного штампования, если эффективно подобрать все оснащение. Штампы – это один из главных элементов, влияющих на качество проведенных работ. При их изготовлении используется современное оборудование с ЧПУ, что позволяет осуществить необходимый контроль качества.

Оборудование и инструменты

Для формирования металлических изделий производятся штампы, вставляющиеся в прессах, которые бывают 2 типов:

- Кривошипно-шатунные. Основным элементом в них является ползун, двигающийся по направляющим. Сверху располагается электродвигатель, который дает толчок движению кривошипно-шатунного механизма. Снизу имеется плита, на которую ставится штамп. Оборудование быстроходное. К недостаткам относится большая сила удара при соприкосновении пуансона с металлом. В результате инструмент выкрашивается.

- Гидравлические прессы. Обладают большой мощностью. К преимуществам относится плавность движения ползуна. Благодаря этому при работе отсутствует механический удар, что приводит к длительной службе инструмента. Величина хода движения ползуна обеспечивает большую открытую высоту пространства пресса. Это дает возможность совершать операции глубокой вытяжки или гибки заготовок с высокими бортами.

Обработка металлов давлением позволяет получить за короткое время большое количество деталей. При этом они все будут иметь одинаковую форму. Точность их изготовления регламентируется ГОСТом.

Что такое штамп

Штамп – это один из видов технологической оснастки, используемый для придания заготовке из листового металла формы и объема на специализированном оборудовании.

Существует два способа обработки металла штампованием:

- горячий, подразумевающий предварительный нагрев заготовки;

- холодный, выполняемый без температурной обработки материала.

Горячий способ используется для металлов и сплавов, обладающих низкой пластичностью при толщине заготовок от 5 мм. Процесс подразумевает наличие значительных размерных допусков, так как при остывании материал коробится, меняет форму.

Холодная штамповка позволяет создать продукцию с минимальными отклонениями от назначенных параметров.

При холодном штамповании материал теряет пластичность, но при этом дополнительно упрочняется. Для предотвращения увеличения хрупкости по окончании технологического цикла изделия подвергаются рекристаллизационному отжигу.

Производство штампа

Само изготовление штампа также включает в себя несколько крупных этапов, обеспечивающих максимально точное соблюдение всех требований к готовому изделию. Выглядят они следующим образом:

- проведение расчетов и составление эскиза;

- занесение всех параметров в программу компьютерного моделирования, создание схемы будущего штампа;

- определение точек максимальных нагрузок, проверка рациональности готового изделия. При необходимости – корректировка формы штампа (без внесения изменений в форму рабочих частей);

- разметка мест для будущих технологических отверстий, расчет их наиболее оптимальных размеров;

- согласование готового проекта с заказчиком. В случае одобрения – изготовление.

Последняя процедура осуществляется на станках с числовым программным управлением (ЧПУ), что позволяет исключить человеческий фактор, сократить время на производство и одновременно с этим максимально увеличить точность будущего изделия. Применяются такие типы операций, как точение, фрезерование, сверление и развертывание отверстий.

Готовые штампы проходят термическую обработку, включающую закалку и отпуск, в результате приобретают твердость, соответствующую расчетной. Материалами, служащими для изготовления рабочих элементов, чаще всего служат углеродистые и легированные стали (например, 30ХГСА), хотя в некоторых случаях могут применяться и специальные сплавы (в том числе – цветных металлов).

Мы проконсультируем вас по любым вопросам!

Есть вопрос?

Наши услуги

Штамповкой называют процесс предоставления деталям нужной формы и получения определенного документами размера путем механического воздействия на них с помощью давления. Основное направление штамповки — это производство деталей из заготовок, в качестве которых используется листовой прокат. Под действием сдавливающего усилия заготовка подвергается деформации и приобретает нужную конфигурацию.

Эта ситуация создает вторичные растягивающие напряжения в сердцевине детали, которая может испытывать характерную трещину в наконечнике стрелы. Штамповки или штамповки штамповки представляет собой процесс механической конформации, обычно выполняется на холоде, который включает в себя ряд операций, при которых плоская пластина приобретает новую геометрическую форму, плоскую или полую. Этот процесс возможен только благодаря пластичности металлов. Штамп письма может быть простым при выполнении одной операции или в сочетании.

В дополнение к материалу, еще одним фактором, который необходимо учитывать в этом процессе, является качество письма. Элементы, которые помогают в оценке качества Химический состав: должен контролироваться в процессе производства металла. Сегрегация химических элементов, например, которые могут присутствовать в слитке, вызвавшей письмо, вызывает неправильное поведение материала при штамповке. Механические свойства: Твердость и прочность на разрыв очень важны при давлении. Определенные механическими испытаниями вместе с данными по химическому составу, они обычно предоставляются в спецификациях материалов, которые присутствуют в каталогах производителей и стандартизированы по стандартам.

Различают штамповки, выполненную горячим способом с нагревом заготовки и холодным способом без ее предварительного нагрева. Штамповки деталей из листового металла осуществляется без их предварительного нагрева.

Деформацию давлением с нагревом заготовки используют при изготовлении деталей из металла, который не обладает достаточной пластичностью, и в основном применяют при производстве небольших партий объемных изделий из металлического листа, имеющего толщину в пределах 5 миллиметров.

Габаритные характеристики: они помогают наилучшим образом использовать материал, когда необходимо вырезать его для изготовления изделия. Идеальным является получение как можно большего количества остатков и остатков. Идеальное использование также предусматривает изучение распределения деталей в пластине. 1 Основные операции Гибкая резки глубокой штамповки или литья. Не все материалы могут подвергаться тиснению. 26.

Режущая резки — это операция сдвига материала, в котором режущий инструмент или пуансон давление на штамп с помощью давления, оказываемого прессом. В принципе, толщина разрезаемого листа должна быть равна или меньше диаметра пуансона. Части, полученные путем резки, могут, при необходимости, проходить дальнейшую операцию глубокой штамповки. Срез позволяет производить детали в самых разных форматах. Они определяются форматами пуансона и матрицы. Рисунок 16: Примеры резки Матрица для резки. Режущая головка состоит в основном из: пуансона направляющей перфоратора и фиг. 15: режущей головки 27.

Технологический процесс горячей штамповки металла во многом совпадает с последовательностью операций холодной обработки заготовок. Отличие заключается в предварительном нагреве исходных заготовок в печах до температуры, обеспечивает пластичность металла. При этом учитывается степень искривления детали при охлаждении, а также ее затяжка при деформационной обработке, влияет на ее размер. Чтобы исключить отклонения от требуемых размеров для деталей, полученных горячей штамповкой, делают большие допуски.

Очень важно установить зазор между проколом и матрицей. Этот зазор зависит от толщины листа и типа материала, который может быть твердым или мягким. Очень большие пробелы вызывают заусенцы, которые могут повредить операторов. Небольшие зазоры вызывают трещины, то есть трещины, что может вызвать проблемы при дальнейших операциях. Чем меньше толщина пластин и диаметр пуансона, тем меньше зазор и наоборот. В разрезе, как бы он ни был совершенен, всегда есть «разорвана» поверхность. Поэтому необходимо произвести снятие заусенцев, что улучшает обработку стен разреза.

При производстве штампованных деталей из листового металла в основном используют метод холодной штамповки.

Холодная штамповка листового металла

Технология холодной деформации листового проката с помощью штампов в виду изменение формы и размеров изделия с сохранением их первоначальной толщины.

Бумага, каучук и другие неметаллические материалы можно нарезать живым угловым ударом. В этом случае материал опирается на твердую основу из дерева или другого мягкого материала. Рисунок 16: Удаление заусенцев и резки с помощью прямой подгонки. Составление. Гибки листа подвергается деформации изгиба на прессах, которые обеспечивают энергию и движения, необходимые для выполнения операции. Форма получают путем использования специальной проколов и матрицы до тех пор, пока она не достигнет желаемой формы.

Для длин складок, считаются малыми, используются листы, имеющие форму, которую нужно сгибать. 28. Более пластические материалы, такие как алюминий, медь, латунь и проволока сталь, требуют меньших радиусов, чем более твердые материалы, такие как среднечистие и высокоуглеродистые стали, связанные стали и т.д. сборки может выполняться в одной или нескольких операциях с одной или несколькими частями за раз, постепенно или в отдельных операциях. Пока он не достигнет окончательного формата, продукт можно составить с помощью только одного штампа на одном или нескольких этапах, или несколькими штампами.

В качестве материала для получения штампованных изделий холодным способом используют полосы, листы или тонкую ленту в основном из низкоуглеродистых и легированных пластических сталей, а также медных, латунных (содержащие более 60% меди), алюминиевых, магниевых, титановых и других пластических сплавов. Применение для штамповки сплавов, обладающих хорошей пластичностью, связано с тем, что они легко поддаются деформационному изменения.

Кольцевой кольцо поворота 29. Он проводится на холоде и в зависимости от характеристики продукта, в одной или нескольких фазах конформации. Благодаря этому процессу изготавливаются кастрюли и сковородки, части кузовов автомобилей, такие как кладовые, вытяжки, двери и детали, такие как патроны и параболические отражатели. Рисунок 19: Работа с глубоким рисунком или процессом сплава Напряжение, действующих в процессе, различные в каждой области детали, что приводит к изменению их толщины. В принципе, есть четыре области с выразительными деформациями: плоская часть нижней части куска, конечная толщина которого почти такая же, как заготовка, практически без деформации; Радиус нижней части детали, где есть значительная деформация по толщине; Радиус матрицы, где наблюдается увеличение толщины из-за различий между растягивают, компрессионными и тангенциальными компонентами; Боковые стенки, где происходит постепенное уменьшение толщины до нижней части куска. 2 Дефекты Большое количество дефектов и неисправностей обнаружено в давлении листового металла.

Для осуществления холодной штамповки листового металла используют различные операции, которые зависят от поставленной задачи достижения определенной формы заготовки. Их разделяют на разделительные и формоизменяющие воздействия.

Большинство дефектов в трех основных классах: ошибки формы и размеров Дефекты конечного продукта или его поверхности. 30. В настоящее время молот и наковальня заменены машинами и штампами. Ковки: ковка, процесс механической конформации, в которой материал деформируется путем набивки или прессования, используется для изготовления.

Формирование истории процесса формирования стало первым методом получения полезных форм. Произведение ремесленников мечами забиванием. История. Было отмечено, что лезвия. Ковки Начальные концепции ковка — это процесс формирования, с помощью которого желаемая форма детали получается путем забивания или постепенного применения давления. Кузнечное ковки.

1. При разделительных деформациях материал заготовки частично отделяют по заданному контуру. Отделение осуществляется путем смещения части металла по отношению к основной заготовке. Такими операциями являются, вырубка, пробивка и другие.

Рассмотрим, как осуществляются некоторые операции разделительного характера.

Резка

При проведении резки от детали отделяется некоторая часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц различной конструкции.

Процессы конформации можно разделить на: — процессы прямого сжатия — процессы косвенного сжатия. Штамповки штамповки — это процесс изготовления деталей путем резки или деформирования писем в режиме холодного прессования. Конформация письмо определяется как переход.

Лекция 10: Литейные процессы в металлических формах по гравитации 01: Введение — технологические характеристики — Этапы. — Экономические и технологические факторы — Корпоративные облигации 02. Чертежи Процесс рисования является механической деформации металла из-за прохождения материала через матрицу конического формата, уменьшает сечение материала без потери или добавления металла.

Такая операция предназначена в основном для подготовки заготовки к другим способам обработки.

Пробивка

Операцию, называемой пробивкой, используют для создания в заготовке отверстия различной формы. Часть металла при пробивке с заготовки удаляется совсем, и ее вес уменьшается.

Холодный процесс, Готовый продукт, ламинированное сырье, объемная форма. Механизм экструзии Он классифицируется как процесс сжатия. Эта форма всегда навсегда. Механизмы или механизированные, точность, независимо от того, какой процесс литья мы изучали до сих пор, все должно общие две вещи: тот факт, что материал.

В этом уроке мы начнем процесс планирования холодной экструзии ступенчатого вала. Количество используемых этапов и размеры матриц будут определены с использованием критериев. Ламинирование представляет собой процесс механической конформации, при котором металлический слиток вынужден проходить между двумя вращающимися цилиндрами.

На рисунке показана схема процесса пробивки.

Вырубка

С помощью процесса вырубки металлической детали придают готов вид изделия, имеет замкнутый контур.

На рисунке показана схема изготовления детали с помощью вырубки.

Процесс изготовления алюминиевых кабелей с предоставлением особого внимания проволочном рисунке. Учимся делать то, что вам нужно научиться делать. Введение Преобразование металлического порошка в детали путем применения давления и тепла. Этапы процесса: — получение металлических порошков — смешивание.

Штамповки металлической конформации Это процесс механического формирования, который включает в себя набор операций спустя. Реалистичная оценка Честная презентация преимуществ и ограничений обоих процессов, которые позволят читателю твердо определить лучший путь вперед.

2. Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводит к его общего разрушения. К ним относят вытяжку, гибку, рельефную формирования, скручивания, обжим и другие операции.

Лекция 08 Термическая обработка черных и термохимической сплавов Проф. При проверке механического уплотнения. Сверла. Буровое долото — это, как правило, цилиндрический режущий инструмент из быстрорежущей стали, углеродистой стали или углеродистой стали с наконечником из карбида, сваренным или механически закрепленным, предназначенным для выполнения.

Трение вызывает тепло и износ между движущимися частями. Общие соображения плит, используемых в стальных конструкциях В этом разделе представлены наиболее распространенные типы слябовых систем, используемых в гражданском строительстве. Сначала мы рассмотрим.

Рассмотрим некоторые виды операций, не приводят к физическому разрушению формы.

Вытяжка

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны различные варианты исполнения вытяжки.

В частности, общим языком, кусок эластичной резины для стирания: карандаш, карандаш; Абсолютно, шины автомобилей: иметь шину на земле, усталую, освободив шину. В общем, клей, клей; для жевательной резинки. В частности, в филателии резина, прикрепленная к почтовым штемпелем, чтобы сделать ее клейкой, имеет большое значение для сбора как для ее состав, так и для его присутствия и целостности. Композиция во многих случаях важна для различения разных отпечатков штампа; целостность для коммерческой оценки.

Растительные смолы представляют собой макромолекулярные соединения углеводной группы и растворяются в воде, образуя коллоидные растворы, которые более или менее плотные в зависимости от концентрации и природы смолы, будучи нерастворимыми в спирте и других органических растворителях. Он представлен в желтых или просто желтоватых и полупрозрачных гранулах в ценных типах. Наиболее продуктивными районами являются Сенегал и Суданская долина Нила. Чтобы получить его из растений, удалите из ствола полоски коры, стараясь не повредить нижнюю древесину.

Гибкая

С помощью операции изделия предоставляется задана форма его изгиба. В зависимости от вида гибкие такая операция дает возможность получать изогнутые изделия различной конфигурации. Некоторые из них показаны на рисунке.

Рельефная формирования

Этот вид операции подразумевает видоизменение локальных частей изделия, его внешняя конфигурация остается без изменения. На рисунке изображена схемы некоторых операций формирования:

Возможно также применение комбинированных операций, включающих разделение и формообразования одной детали.

Технологический процесс проведения холодной штамповки состоит из этапов, связанных с характером деформационной операции и зависят от вида используемого штамповочного оборудования.

Разработка техпроцесса проводится в следующей последовательности:

- Сказывается структура основных операций, включая их характер, количество и последовательность выполнения.

- Выполняется расчет начальных, промежуточных и готовых размеров детали, а также необходимых деформационных усилий для достижения нужного результата.

- Проводится документальное оформление технологического процесса.

В техпроцесс могут быть внесены дополнительные операции, с помощью которых заготовка приводится к виду, удобному для обработки. К ним относятся очистка, правка листов, нанесение масла и другие операции.

Штамповочный пресс для металла

Все операции холодной штамповки можно осуществлять при наличии специального оборудования, главным из которых является штамповочный пресс. Его устройство может быть на основе механике, или с использованием гидравлики.

К механическим видам относят:

- эксцентриковые прессы;

- прессы с использованием кривошипно-шатунного механизма.

Для осуществления операций пробивки, вырубки и вытяжка используется штамповочный пресс кривошипного типа.

Устройство и принцип работы пресса кривошипного типа

Любой пресс, предназначенный для штамповки изделий, включая основные узлы, к которым относится: механизм, приводящий его в действие и устройство, осуществляющее непосредственное штамповки.

Действующий механизм — это кривошипно вал, который приводится в движение с помощью электропривода. Для этого электродвигатель при вращении маховика передает вращение кривошипном механизма с помощью зубчатой передачи.

Осуществляя возвратно-поступательные действия, ползун кривошипа приводит в работу Штамповая устройство, которое с усилием давления осуществляет пластическую деформацию.

Основные детали такого пресса выполнены из высокопрочных сталей и дополнительно укреплены с целью предоставления необходимой жесткости.

Устройство гидравлического пресса

Штамповочный пресс для металла гидравлического типа применяется для создания объемных форм с помощью продавливания металла.

Принцип действия такого механизма основан на давлении жидкости, помещенной в двух резервуарах, которые снабжены поршнями. Резервуары соединены трубопроводом. В результате давления в жидкости, возникает в момент ее нагнетания в цилиндр с другой резервуара, оно передается на ползун и приводит его в движение. При перемещении ползун с трудом продавливает заготовку.

Изготовление штампов для холодной штамповки металла

Рабочим устройством любого прессового станка является сам штамп. Он включает две рабочие части, называемые матрицей и пуансоном. В процессе работы подвижной является только верхняя деталь штампа — пуансон, закрепленный на ползуне. Матрица расположена снизу и остается неподвижной.

Деформирования листа осуществляется при прижима пуансона к матрице с расположенной на ней заготовкой. Разработке чертежей и изготовление штампов для пресса предъявляются повышенные требования, т. К От их точности зависит правильность формирования изделия. Выполняются такие работы поэтапно в следующей последовательности:

- составляется эскиз штампа;

- с помощью компьютерной схемы штампа, составленной по специальной программе, проводится проверка рационального раскроя материала;

Производство и формоизменение деталей методом холодной штамповки с различными штампами — более простой и, соответственно, менее затратный способ обработки материалов. У него есть некоторые недостатки, но есть и определенные преимущества по сравнению и с использованием пресс-форм. Перед изготовлением штампов холодной штамповки составляется план производственного цикла и на всех его этапах учитывается ряд обязательных положений и факторов. С момента проектирования и до полного технологического обработки наши специалисты инструментального производства следят за качеством производимых деталей и сроками их изготовления.

Согласно назначению можно выделить следующие виды штампов холодной штамповки:

- последовательные;

- твердосплавные;

- вырубные, пробивные и комбинированные (совмещенные)

- формовочные и вытяжные;

- гибкие;

- для закалки;

- для скручивания и завивки;

- для сбора и запрессовки.

При производстве различных изделий из металла методом холодной штамповки именно штамп является важнейшим инструментом, определяющим качество конечного продукта. Поэтому в процессе изготовления штампов холодной штамповки придерживаются строгие требования производственного цикла. Производители металлических изделий, для которых штампы является основным инструментом производства, предъявляют к ним очень высокие требования, которые мы можем выполнить. Основные из них:

- высокое качество получаемых изделий;

- высокая производительность;

- высокая надежность;

- большой ресурс работы (до 700 000 ударов).

Нашим клиентам мы гарантируем высокие качественные характеристики изготавливаемых с помощью штампов деталей.

Производственные достоинства холодной штамповки

Штамп гораздо быстрее проходит полный производственный цикл от составления чертежа до получения готовой партии продукции. При этом изготовление методом холодной штамповки стоит значительно дешевле, чем использование других способов производства деталей. И все они являются взаимозаменяемыми — перештамповать деталь, которая уже была один раз созданная ранее, очень просто и не требует почти никаких затрат. Кроме того, для будущей сварки, пайки или механической обработки возможно заранее штампами холодной штамповки создавать заготовки. Существует два типа операций, выполняют при изготовлении штампов холодной штамповки:

- разъединительные — отделение ненужных фрагментов от заготовки методом холодной штамповки;

- формоизменяющие — изменение формы заготовки пластическим деформированием. Данный процесс исключает разрушение и нагрева материала.

Часто для сокращения затрат времени на производство и увеличение эффективности данные операции комбинируются.

Есть вопрос?

Наши услуги