Металлический немагнитный аллотроп железа или твердый раствор железа с легирующим элементом

Не путать с Остинит.

| Стали |

|

| Микроструктуры |

|

| Классы |

|

| Другие материалы на основе железа |

|

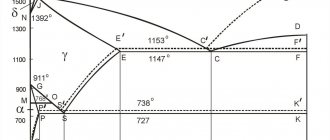

Фазовая диаграмма железо-углерод, показывающая условия, при которых аустенит

(γ) стабильна в углеродистой стали. Аллотропы железа; альфа-железо и гамма-железо

Аустенит

, также известный как

гамма-фаза железа

(

γ-Fe

), представляет собой металлический немагнитный аллотроп железа или Твердый раствор из утюг, с легирование элемент.[1] В Обычная углеродистая сталь, аустенит существует выше критического эвтектоид температура 1000 К (727 ° С); другие сплавы стали имеют разные эвтектоидные температуры. Аллотроп аустенита назван в честь сэра Уильям Чендлер Робертс-Остин (1843–1902);[2] он существует при комнатной температуре в некоторых нержавеющих сталях из-за присутствия никеля, стабилизирующего аустенит при более низких температурах.

Аллотроп железа

От 912 до 1394 ° C (от 1674 до 2541 ° F) альфа-железо подвергается фаза перехода из объемно-центрированный кубический (BCC) в гранецентрированная кубическая (FCC) конфигурация гамма-железа, также называемого аустенитом. Он такой же мягкий и пластичный, но может растворять значительно больше углерода (до 2,03% по массе при 1146 ° C (2095 ° F)). Эта гамма-форма железа присутствует в наиболее часто используемых типах нержавеющая сталь[нужна цитата

] для изготовления оборудования для больниц и общепита.

Материал

Аустенизация

означает нагрев железа, металла на основе железа или стали до температуры, при которой кристаллическая структура меняется с феррита на аустенит.[3] Тогда более открытая структура аустенита способна поглощать углерод из карбидов железа в углеродистой стали. Неполная начальная аустенизация может оставить нерастворенные карбиды в матрице.[4]

Для некоторых железных металлов, металлов на основе железа и сталей присутствие карбидов может происходить во время стадии аустенизации. Обычно для этого используется термин двухфазная аустенизация

.[5]

Аустемперирование

Основная статья: Аустемперирование

Аустемперинг — это процесс закалки, который используется на железной основе. металлы для улучшения механических свойств. Металл нагревается до аустенитной области железа.цементит фазовая диаграмма а затем закаливают в соляной бане или другой теплоотводящей среде с температурой 300–375 ° C (572–707 ° F). В этом диапазоне температур металл отжигается до тех пор, пока аустенит не превратится в бейнит или аусферрит (бейнитный феррит + высокоуглеродистый аустенит).[6]

Изменяя температуру аустенизации, в процессе аустенизации можно получить различные желаемые микроструктуры.[7] Более высокая температура аустенитизации может привести к более высокому содержанию углерода в аустените, тогда как более низкая температура обеспечивает более равномерное распределение закаленной структуры.[7] Установлено содержание углерода в аустените в зависимости от времени аустенитной обработки.[8]

Твёрдость аустенита

На твёрдость аустенита влияют различные факторы, прежде всего — содержание растворённого углерода (и других легирующих элементов, образующих твёрдые растворы замещения), следовательно чёткого и единственного значения твёрдости аустенита быть не может (известен лишь порядок значений твёрдости аустенита). Поэтому значения твёрдости аустенита, как правило, указываются в некотором диапазоне, и поэтому в разных источниках мы находим несколько отличающиеся значения твёрдости аустенита. Например, согласно [5] твердость аустенита по Бринеллю 160-200 HB.

При металлографическом анализе в каждом конкретном случае (сплав, отливка) желательно определять твердость аустенита экспериментальным образом, набирая дополнительную статистическую информацию (см. Твёрдость, Микротвёрдость).

©ИЦМ(www.modificator.ru)

Поведение в простой углеродистой стали

По мере охлаждения аустенита углерод диффундирует из аустенита и образует богатый углеродом карбид железа (цементит) и оставляет после себя бедный углеродом. феррит. В зависимости от состава сплава образуется наслоение феррита и цементита, называемое перлит, может образоваться. Если скорость охлаждения очень высокая, углерод не успевает диффундировать, и сплав может испытывать большие решетка искажение, известное как мартенситное превращение в котором он превращается в мартенсит, а Телоцентрированная тетрагональная структура (BCT). Скорость охлаждения определяет относительные пропорции мартенсита, феррита и цементита и, следовательно, определяет механические свойства получаемой стали, такие как твердость и предел прочности.

Высокая скорость охлаждения толстых секций вызовет резкий температурный градиент в материале. Внешние слои термообработанной детали будут быстрее остывать и сильнее сжиматься, вызывая растяжение и термическое окрашивание. При высоких скоростях охлаждения материал превратится из аустенита в мартенсит, который намного тверже и будет образовывать трещины при гораздо более низких деформациях. Изменение объема (мартенсит менее плотный, чем аустенит)[9] могут также создавать напряжения. Разница в скоростях деформации внутренней и внешней части детали может привести к развитию трещин во внешней части, что вынуждает использовать более низкие скорости закалки, чтобы избежать этого. Легированием стали вольфрамдиффузия углерода замедляется, и превращение в аллотроп BCT происходит при более низких температурах, что позволяет избежать растрескивания. Считается, что у такого материала повышена закаливаемость. Темперирование после закалки часть хрупкого мартенсита преобразуется в отпущенный мартенсит. Если сталь с низкой закаливаемостью подвергается закалке, значительное количество аустенита будет оставаться в микроструктуре, в результате чего сталь будет испытывать внутренние напряжения, которые делают продукт склонным к внезапному разрушению.

Свойства аустенитных сталей и где их используют

Само состояние железа в Y-фазе (аустенит) уникально, благодаря ему металл является жаропрочным (+850 ºC), холодостойким (-100 ºC и ниже t), способен обеспечивать коррозионную и электрохимическая стойкость и другие важнейшие свойства, без которых были бы немыслимы многие технологические процессы в:

- нефтеперерабатывающей и химической отраслях;

- медицине;

- космическом и авиастроении;

- электротехнике.

Жаропрочность — свойство стали не менять своих технических свойств при критических температурах с течением времени. Разрушение происходит при неспособности металла противостоять дислокационной ползучести, т. е. смещению атомов на молекулярном уровне. Постепенно происходит разупрочнение, и процесс старения металла начинает происходить все быстрее. Это происходит с течением времени при низких или высоких температурах. Так вот, насколько этот процесс растянется во времени — это и есть способность металла к жаропрочности.

Коррозионная стойкость — способность металла противостоять разрушению (дислокационной ползучести) не только с течением времени и при криогенных и высоких температурах, но еще и в агрессивных средах, т. е. при взаимодействии с веществами активно вступающих в реакцию с одним или несколькими компонентных элементов. Разделяют 2 типа коррозии:

- химическая — окисление металла в таких средах, как газовая, водная, воздушная;

- электрохимическая — растворение металла в кислотных средах, имеющих положительно или отрицательно заряженные ионы. При разности потенциалов между металлом и электролитом, происходит неизбежная поляризация, приводящая к частичному взаимодействию двух веществ.

Холодостойкость — способность сохранять структуру при криогенных температурах с течением длительного времени. Из-за искажения кристаллической решетки структура стали холодостойкой способна принимать строение присущее обычным малолегированным сталям, но уже при очень низких температурах. Но этим сталям присущ один недостаток — иметь полноценные свойства они могут только при минусовых температурных значениях, t — ≥ 0 для них недопустимы.

Стабилизация

Добавление некоторых легирующих элементов, таких как марганец и никель, может стабилизировать аустенитную структуру, облегчая термическую обработку низколегированные стали. В крайнем случае аустенитная нержавеющая сталь, гораздо более высокое содержание сплава делает эту структуру стабильной даже при комнатной температуре. С другой стороны, такие элементы, как кремний, молибден, и хром имеют тенденцию дестабилизировать аустенит, повышая температуру эвтектоида.

Аустенит стабилен только при температуре выше 910 ° C (1670 ° F) в металлической массе. Однако переходные металлы с ГЦК можно выращивать на гранецентрированная кубическая (fcc) или алмаз кубический.[12] Эпитаксиальный рост аустенита на грани алмаза (100) возможен из-за близкого согласования решеток и симметрии грани алмаза (100) ГЦК. Можно вырастить более монослоя γ-железа, поскольку критическая толщина напряженного мультислоя больше, чем монослой.[12] Определенная критическая толщина хорошо согласуется с теоретическим предсказанием.[12]

Термооптическое излучение

В течение термическая обработка, а кузнец вызывает фазовые изменения в системе железо-углерод для управления механическими свойствами материала, часто с использованием процессов отжига, закалки и отпуска. В этом контексте цвет света, или «излучение черного тела, «, излучаемый заготовкой, является приблизительным датчик температуры. Температуру часто измеряют, наблюдая за цветовая температура работы, с переходом от темно-вишнево-красного к оранжево-красному (от 815 ° C (1499 ° F) до 871 ° C (1600 ° F)), соответствующего образованию аустенита в средне- и высокоуглеродистой стали. В видимом спектре яркость этого свечения увеличивается с повышением температуры, а когда оно становится вишнево-красным, его интенсивность близка к самой низкой и может быть не видна при окружающем свете. Поэтому кузнецы обычно аустенитизируют сталь в условиях низкой освещенности, чтобы точно определить цвет свечения.

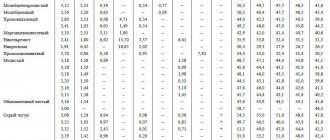

Характеристика фазовых и структурных составляющих железоуглеродистых сплавов

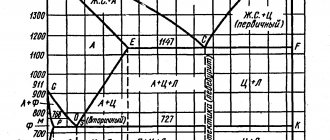

В соответствии с ранее данными определениями фазовой и структурной составляющих системы, в системе железо-углерод к фазовым составляющим относятся: жидкий раствор (L), твердые растворы: феррит (α), аустенит (γ) , высокотемпературный феррит (δ), а также цементит и графит (Г).

Жидкий раствор в системе железо-углерод представляет собой раствор углерода в расплавленном железе. При температурах значительно выше линии ликвидус (преимущественно выше 1700?С) жидкость является статистически неупорядоченным раствором со статистически плотной упаковкой. При небольшом перегреве выше линии ликвидус жидкий раствор имеет сравнительно регулярное строение. Жидкий раствор, образовавшийся при плавлении δ-феррита (до 0,51% углерода), сохраняет ближний порядок по ОЦК-решетке δ-железа. Жидкий раствор, образующийся при плавлении аустенита, имеет ближний порядок, соответствующий ГЦК-решетке γ -железа.

Феррит – это твердый раствор внедрения углерода в α-железе. Решетка феррита – объемно-центрированный куб с расположением атомов углерода в сравнительно небольших октаэдрических пустотах решетки, сильно искажающим ее. Растворимость углерода в феррите невелика.

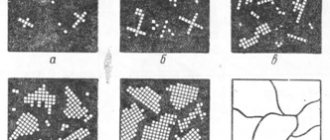

При температуре 727?С в феррите растворяется 0,02% С; при понижении температуры растворимость уменьшается, достигая величины 0,006% С при комнатной температуре. Структура феррита представляет собой сравнительно равноосные полиэдрические кристаллы, разделенные между собой тонкими высокоугловыми границами. Выявляется обычно структура феррита при травлении растворами азотной кислоты.

Феррит до температуры точки Кюри (770?С) сильно ферромагнитен, хорошо проводит тепло и электрический ток. В равновесном состоянии феррит пластичен (относительное удлинение порядка 40%), имеет небольшую прочность и твердость (HB = 65 — I30, в зависимости от величины зерна).

Феррит, в зависимости от характера протекающих фазовых превращений, в структуре железоуглеродистых сплавов может находиться в виде различных структурных состояний: феррит, как основа структуры сплава (Ф); феррит, как вторая (избыточная) фаза, располагающаяся по границам перлитных колоний, в виде отдельных включений равноосной или игольчатой формы; феррит, входящий в качестве фазы в состав другой структурной составляющей – перлита или феррито-графитного эвтектоида.

При температурах выше критической точки А4 стабильной становится модификация высокотемпературного δ–феррита, имеющего, как и низкотемпературный α–феррит, объемно-центрированную кубическую решетку, но с большими по сравнению с ним параметрами. δ-феррит парамагнитен.

Аустенит – твердый раствор внедрения углерода в γ-железе. Решетка аустенита – гранецентрированный куб (ГЦК). Атомы углерода располагаются в крупных октаэдрических пустотах решетки.

Растворимость углерода в аустените значительно больше, чем в феррите: 2,03 и 2,14% при температурах эвтектического превращения, соответственно, в стабильной и метастабильной системе. При понижении температуры растворимость уменьшается до 0,69 и 0,80% в упомянутых системах, что соответствует температурам эвтектоидного превращения в той и другой системах.

Аустенит в структуре выявляется так же, как и феррит в виде сравнительно равноосных полиэдров, но отличается от него значительным количеством двойников в теле зерна. Аустенит – парамагнитная составляющая во всем температурном интервале его существования. Аустенит мягок, хотя тверже феррита (HB = 200-250). Он пластичен (относительное удлинение 40-50% и выше). Превращение феррита и феррито-цементитной смеси в аустенит сопровождается уменьшением объема.

Структурное состояние аустенита (А) в железоуглеродистых сплавах аналогично ферриту: он может быть единственной структурной составляющей в сплаве; составлять основу сплава; входить в него, как остаточный аустенит; содержаться в виде фазовой составляющей в составе более сложной структурной составляющей – эвтектической аустенито-цементитной смеси (ледебурита), существующей при температурах выше эвтектоидной линии на диаграмме железо-углерод.

Цементит – метастабильное соединение железа с углеродом, соответствующее формуле Fe3C. Цементит имеет сложную орторомбическую решетку (рисунок 4.6), основа которой представляет собой трехгранную, слегка искаженную призму, образованную шестью атомами железа. Часть атомов железа имеет 11 соседних атомов железа, а часть – 12. Пустоты заполняются атомами углерода. В этом структура цементита близка по своему строению к структуре аустенита, а также к плотнейшей гексагональной модификации ε – железа.

Цементит – соединение практически постоянного состава. Растворимость железа в цементите имеет место, но ее величина очень мала, и практически незначима. Цементит при повышении температуры сравнительно легко разлагается на железо (аустенит или феррит) и графит. Это свойство цементита лежит в основе явления графитизации, и используется для получения серых и ковких чугунов. Цементит хрупок, очень тверд (НВ около 800), слабо магнитен до температуры 210?С. Выше этой температуры цементит парамагнитен.

Структурное состояние цементита определяется, в основном, типом превращения, при котором он образуется. Различают первичный цементит (ЦI), который представляет собой крупные игольчатые кристаллы, образующиеся при кристаллизации непосредственно из жидкости в заэвтектическом белом чугуне. Вторичный цементит (ЦII) выделяется в заэвтектоидных сталях и доэвтектических чугунах, в основном, в виде сетки по границам зерен аустенита, а также в ряде случаев в виде равномерно распределенных по объему аустенитного зерна скоагулированных частиц или игл. Вторичный цементит – это избыточная фаза в железоуглеродистых сплавах, выделяющаяся из аустенита при охлаждении в результате уменьшения растворимости углерода в аустените при понижении температуры.

Выделение третичного цементита (ЦIII) характерно для технического железа и малоуглеродистой стали. Выделяется третичный цементит из феррита в результате уменьшения растворимости углерода в феррите с понижением температуры от 727?С до комнатной температуры. Третичный цементит в структуре железа и малоуглеродистой стали в микроструктуре наблюдается в виде тонких прожилок по границам зерен феррита. Такие выделения третичного цементита охрупчивают железо и малоуглеродистые стали. Поэтому такие сплавы подвергают термической обработке с целью изменения структурного состояния третичного цементита. Желательное его положение в структуре сплава – равномерно рассредоточенные выделения в объеме ферритных зерен. Этого добиваются путем закалки и старения.

Кроме того, цементит в качестве фазовой составляющей входит в состав сложных двухфазных структурных составляющих в железо-углеродистых сплавах – перлита и ледебурита. В этом случае такой цементит называют эвтектоидным и эвтектическим (Цэ), соответственно.

Графит – важнейшая фазовая и структурная составляющая (Г) серых, ковких и высокопрочных чугунов, обусловливающая их малую усадку при кристаллизации, высокие антифрикционные свойства, малую изнашиваемость, большое внутренние трение, обеспечивающее уменьшение вибраций, и ряд других полезных свойств. Графит – гексагональная модификация углерода. При нормальном давлении графит является стабильной составляющей до температур около 4000?С.

В решетке графита атомы расположены слоями с гексагональной симметрией (рисунок 4.7). В первом и третьем слоях атомы расположены друг над другом. Во втором (среднем) слое атомы сдвинуты вдоль наибольшей диагонали шестигранника на величину параметра решетки (длину стороны шестигранника). Расстояние между слоями (3,35 кХ) значительно больше, чем расстояния между соседними атомами в гексагональном слое. Из-за легкой подвижности слабо связанных гексагональных слоев графит – наименее прочная фаза железоуглеродистых сплавов.

Графит в структуре железоуглеродистых сплавов находится либо в виде избыточной фазы (в заэвтектическом сером чугуне), либо в качестве фазовой составляющей, входящей в состав аустенито-графитной эвтектики. Графит имеет форму разветвленных крабовидных включений. Эвтектический графит отличается от первичного меньшими размерами и большей разветвленностью.

После модифицирования жидкого чугуна магнием и некоторыми другими элементами, а также после отжига белого чугуна на ковкий, в структуре можно наблюдать глобулярный (хлопьевидный или шаровидный) графит. Эта форма графита обеспечивает получение повышенной прочности и пластичности чугуна.

Все описанные фазовые составляющие могут одновременно быть и структурными составляющими, если они в структуре сплава находятся в виде избыточных фаз или составляют основу структуры сплава.

Кроме однофазных структурных составляющих в железоуглеродистых сплавах имеют место и сложные двухфазные: перлит, ледебурит, графито-аустенитная эвтектика и феррито-графитный эвтектоид.

Перлит – это эвтектоидная физико-химическая смесь двух фаз: феррита и цементита, образовавшаяся в метастабильной системе железо-углерод за счет диффузионного расслоения аустенита по эвтектоидной реакции. Перлит образуется при переохлаждении аустенита ниже линии PSK диаграммы железо-углерод. Строение перлита определяется величиной переохлаждения, при котором происходит распад.

При малом переохлаждении (на 20-30 ?С ниже линии эвтектоидного превращения) образуется зернистый перлит. Зернистый перлит представляет собой феррито-цементитную структуру, в которой основой является феррит, а по его объему статистически равномерно распределены зернистые, близкие к сферическим, включения цементита.

При большем переохлаждении образуется структура пластинчатого перлита, состоящего из регулярно чередующихся пластин цементита и феррита, причем, пластины феррита примерно в 7 раз толще пластин цементита.

Абсолютные значения толщины цементитных и ферритных пластин, величина расстояния между одноименными пластинами в составе эвтектоидной смеси, называемая межпластиночным расстоянием, и характеризующая степень дисперсности структуры, определяются степенью переохлаждения аустенита ниже равновесной температуры эвтектоидной реакции. Чем больше степень переохлаждения, тем выше дисперсность феррито-цементитной эвтектоидной смеси. Высокодисперсные феррито-цементитные смеси носят названия сорбит и троостит. Троостит наиболее дисперсная феррито-цементитная смесь.

Перлит присутствует в структуре сталей и чугунов. Количество перлита растет в доэвтектоидных сталях с увеличением содержания углерода от 0,02 до 0,8%. Эвтектоидная сталь имеет чисто перлитную структуру (100% перлита).

Дальнейшее увеличение содержания углерода в стали, соответствующее переходу к заэвтектоидным сталям, а далее – к чугунам, сопровождается уменьшением доли перлита в структуре за счет появления и увеличения количества вторичного, эвтектического и, наконец, первичного цементита.

Перлит в малоуглеродистых сталях появляется сначала в виде отдельных включений между зернами феррита, затем при увеличении его количества, он постепенно занимает в структуре все большее поле зрения на поверхности шлифа. Пока перлита в структуре мало, строение его не выявляется при малых и средних увеличениях оптического микроскопа. В эвтектоидной и заэвтектоидной сталях пластинчатое строение его выявляется уже при небольших увеличениях (×100 — 200).

В структуре чугуна перлит находится как в виде избыточных колонийных структурных составляющих – продуктов распада избыточного аустенита, так и в составе ледебурита. Механические свойства перлита определяются его структурным состоянием. Расчет по правилу аддитивности твердости перлита, исходя из известных значений твердости феррита и цементита, дает значения 150-180 НВ. Экспериментально определенные значения твердости пластинчатого перлита, сорбита и троостита соответственно равны 170 — 230, 230 — 330 и 330 — 400 НВ. Таким образом, можно видеть, что чем выше степень дисперсности феррито-цементитной смеси, тем выше его твердость.

Ледебурит – эвтектическая физико-химическая смесь аустенита и цементита, образующаяся в результате эвтектической кристаллизации из жидкости, содержащей 4,3% углерода.

Ледебурит представляет собой колонийную структуру, основу которой составляют пластины цементита, проросшие разветвленными кристаллами аустенита. Ветви аустенита в составе ледебурита располагаются регулярно по всему объему эвтектической цементитной пластины и имеет форму стержней примерно цилиндрической конфигурации. На шлифе колония ледебурита в зависимости от направления поверхности шлифа относительно аустенитных ветвей может выглядеть либо в виде «зернистой» смеси при поперечном сечении колонии, либо «пластинчатой» — при продольном сечении. При сечении колонии под углом к плоскости базиса цементита, сечения аустенитных ветвей в составе ледебурита эллиптической конфигурации.

Кроме колонийного (сотового) ледебурита эвтектическая смесь аустенита и цементита может встречаться в виде пластинчатой эвтектики, представляющей собой пакет тонких цементитных пластинок, разделенных аустенитом. Такие пакеты образованы двумя переплетенными кристаллами цементита и аустенита. Вероятность образования пластинчатого ледебурита увеличивается с ростом степени переохлаждения жидкости при кристаллизации. При этом увеличивается доля пластинчатого ледебурита в структуре белого чугуна. Чаще всего пакет пластинчатого ледебурита составляет основу, на которой зарождается и растет колония сотового ледебурита.

При очень больших скоростях охлаждения весь ледебурит может оказаться пластинчатым. В этом случае цементит разветвляется, приобретая вид веерообразных колоний. При еще больших скоростях охлаждения появляются сферолитные колонии. Ледебурит, состоящий из эвтектической смеси аустенита и цементита, устойчив в температурном интервале от эвтектической до эвтектоидной линии на диаграмме железо-углерод. При понижении температуры ниже 727 ?С аустенит в составе ледебурита претерпевает эвтектоидное превращение, в результате чего при комнатной температуре ледебурит представляет собой эвтектическую смесь перлита с цементитом. Строение перлита в ледебурите такое же, как и в сплавах с меньшим содержанием углерода (сталях).

Ледебурит, как и цементит, образующий его основу, тверд, износостоек и обладает практически нулевой пластичностью. Эти свойства ледебурита лежат в основе использования такой структуры в белых чугунах, используемых в качестве одних из наиболее износостойких материалов.

Аустенито-графитная эвтектика образуется в стабильной системе железо-углерод и представляет собой смесь кристаллов графита, сформировавшуюся при одновременном выделении из жидкости состава 4,25% углерода обеих фазовых составляющих. При малых степенях переохлаждения графит эвтектики имеет, как и первичный графит, разветвленную пластинчатую форму. Увеличение скорости охлаждения приводит к расщеплению графитных пластин и образованию сферических кристаллов. Эвтектическая аустенито-графитная структура мало отличается от выделения первичных кристаллов графита. Главное отличие этих структур заключается в размере графитных включений. Они в эвтектике мельче первичных кристаллов.

Феррито-графитный эвтектоид – продукт эвтектоидного распада аустенита, содержащего 0,69% углерода, который реализуется в условиях очень медленного охлаждения при температурах ниже 738?С.

Феррито-графитный эвтектоид – дисперсная смесь феррита, составляющего основу структуры сплава, и дисперсных разветвленных или сферических графитных частиц, распределенных в феррите статистически равномерно. Однако в большинстве случаев эвтектоидный графит при распаде аустенита осаждается на ранее образовавшихся первичных и эвтектических графитных кристаллах. Эвтектоидное превращение с образованием феррито-графтного эвтектоида используется при термической обработке чугунов и графитизированной стали для получения феррито-графитной структуры, обладающей хорошими антифрикционными свойствами при сохранении достаточно высокой пластичности сплавов.

В соответствии с ранее данными определениями фазовой и структурной составляющих системы, в системе железо-углерод к фазовым составляющим относятся: жидкий раствор (L), твердые растворы: феррит (α), аустенит (γ) , высокотемпературный феррит (δ), а также цементит и графит (Г).

Жидкий раствор в системе железо-углерод представляет собой раствор углерода в расплавленном железе. При температурах значительно выше линии ликвидус (преимущественно выше 1700?С) жидкость является статистически неупорядоченным раствором со статистически плотной упаковкой. При небольшом перегреве выше линии ликвидус жидкий раствор имеет сравнительно регулярное строение. Жидкий раствор, образовавшийся при плавлении δ-феррита (до 0,51% углерода), сохраняет ближний порядок по ОЦК-решетке δ-железа. Жидкий раствор, образующийся при плавлении аустенита, имеет ближний порядок, соответствующий ГЦК-решетке γ -железа.

Феррит – это твердый раствор внедрения углерода в α-железе. Решетка феррита – объемно-центрированный куб с расположением атомов углерода в сравнительно небольших октаэдрических пустотах решетки, сильно искажающим ее. Растворимость углерода в феррите невелика.

При температуре 727?С в феррите растворяется 0,02% С; при понижении температуры растворимость уменьшается, достигая величины 0,006% С при комнатной температуре. Структура феррита представляет собой сравнительно равноосные полиэдрические кристаллы, разделенные между собой тонкими высокоугловыми границами. Выявляется обычно структура феррита при травлении растворами азотной кислоты.

Феррит до температуры точки Кюри (770?С) сильно ферромагнитен, хорошо проводит тепло и электрический ток. В равновесном состоянии феррит пластичен (относительное удлинение порядка 40%), имеет небольшую прочность и твердость (HB = 65 — I30, в зависимости от величины зерна).

Феррит, в зависимости от характера протекающих фазовых превращений, в структуре железоуглеродистых сплавов может находиться в виде различных структурных состояний: феррит, как основа структуры сплава (Ф); феррит, как вторая (избыточная) фаза, располагающаяся по границам перлитных колоний, в виде отдельных включений равноосной или игольчатой формы; феррит, входящий в качестве фазы в состав другой структурной составляющей – перлита или феррито-графитного эвтектоида.

При температурах выше критической точки А4 стабильной становится модификация высокотемпературного δ–феррита, имеющего, как и низкотемпературный α–феррит, объемно-центрированную кубическую решетку, но с большими по сравнению с ним параметрами. δ-феррит парамагнитен.

Аустенит – твердый раствор внедрения углерода в γ-железе. Решетка аустенита – гранецентрированный куб (ГЦК). Атомы углерода располагаются в крупных октаэдрических пустотах решетки.

Растворимость углерода в аустените значительно больше, чем в феррите: 2,03 и 2,14% при температурах эвтектического превращения, соответственно, в стабильной и метастабильной системе. При понижении температуры растворимость уменьшается до 0,69 и 0,80% в упомянутых системах, что соответствует температурам эвтектоидного превращения в той и другой системах.

Аустенит в структуре выявляется так же, как и феррит в виде сравнительно равноосных полиэдров, но отличается от него значительным количеством двойников в теле зерна. Аустенит – парамагнитная составляющая во всем температурном интервале его существования. Аустенит мягок, хотя тверже феррита (HB = 200-250). Он пластичен (относительное удлинение 40-50% и выше). Превращение феррита и феррито-цементитной смеси в аустенит сопровождается уменьшением объема.

Структурное состояние аустенита (А) в железоуглеродистых сплавах аналогично ферриту: он может быть единственной структурной составляющей в сплаве; составлять основу сплава; входить в него, как остаточный аустенит; содержаться в виде фазовой составляющей в составе более сложной структурной составляющей – эвтектической аустенито-цементитной смеси (ледебурита), существующей при температурах выше эвтектоидной линии на диаграмме железо-углерод.

Цементит – метастабильное соединение железа с углеродом, соответствующее формуле Fe3C. Цементит имеет сложную орторомбическую решетку (рисунок 4.6), основа которой представляет собой трехгранную, слегка искаженную призму, образованную шестью атомами железа. Часть атомов железа имеет 11 соседних атомов железа, а часть – 12. Пустоты заполняются атомами углерода. В этом структура цементита близка по своему строению к структуре аустенита, а также к плотнейшей гексагональной модификации ε – железа.

Цементит – соединение практически постоянного состава. Растворимость железа в цементите имеет место, но ее величина очень мала, и практически незначима. Цементит при повышении температуры сравнительно легко разлагается на железо (аустенит или феррит) и графит. Это свойство цементита лежит в основе явления графитизации, и используется для получения серых и ковких чугунов. Цементит хрупок, очень тверд (НВ около 800), слабо магнитен до температуры 210?С. Выше этой температуры цементит парамагнитен.

Структурное состояние цементита определяется, в основном, типом превращения, при котором он образуется. Различают первичный цементит (ЦI), который представляет собой крупные игольчатые кристаллы, образующиеся при кристаллизации непосредственно из жидкости в заэвтектическом белом чугуне. Вторичный цементит (ЦII) выделяется в заэвтектоидных сталях и доэвтектических чугунах, в основном, в виде сетки по границам зерен аустенита, а также в ряде случаев в виде равномерно распределенных по объему аустенитного зерна скоагулированных частиц или игл. Вторичный цементит – это избыточная фаза в железоуглеродистых сплавах, выделяющаяся из аустенита при охлаждении в результате уменьшения растворимости углерода в аустените при понижении температуры.

Выделение третичного цементита (ЦIII) характерно для технического железа и малоуглеродистой стали. Выделяется третичный цементит из феррита в результате уменьшения растворимости углерода в феррите с понижением температуры от 727?С до комнатной температуры. Третичный цементит в структуре железа и малоуглеродистой стали в микроструктуре наблюдается в виде тонких прожилок по границам зерен феррита. Такие выделения третичного цементита охрупчивают железо и малоуглеродистые стали. Поэтому такие сплавы подвергают термической обработке с целью изменения структурного состояния третичного цементита. Желательное его положение в структуре сплава – равномерно рассредоточенные выделения в объеме ферритных зерен. Этого добиваются путем закалки и старения.

Кроме того, цементит в качестве фазовой составляющей входит в состав сложных двухфазных структурных составляющих в железо-углеродистых сплавах – перлита и ледебурита. В этом случае такой цементит называют эвтектоидным и эвтектическим (Цэ), соответственно.

Графит – важнейшая фазовая и структурная составляющая (Г) серых, ковких и высокопрочных чугунов, обусловливающая их малую усадку при кристаллизации, высокие антифрикционные свойства, малую изнашиваемость, большое внутренние трение, обеспечивающее уменьшение вибраций, и ряд других полезных свойств. Графит – гексагональная модификация углерода. При нормальном давлении графит является стабильной составляющей до температур около 4000?С.

В решетке графита атомы расположены слоями с гексагональной симметрией (рисунок 4.7). В первом и третьем слоях атомы расположены друг над другом. Во втором (среднем) слое атомы сдвинуты вдоль наибольшей диагонали шестигранника на величину параметра решетки (длину стороны шестигранника). Расстояние между слоями (3,35 кХ) значительно больше, чем расстояния между соседними атомами в гексагональном слое. Из-за легкой подвижности слабо связанных гексагональных слоев графит – наименее прочная фаза железоуглеродистых сплавов.

Графит в структуре железоуглеродистых сплавов находится либо в виде избыточной фазы (в заэвтектическом сером чугуне), либо в качестве фазовой составляющей, входящей в состав аустенито-графитной эвтектики. Графит имеет форму разветвленных крабовидных включений. Эвтектический графит отличается от первичного меньшими размерами и большей разветвленностью.

После модифицирования жидкого чугуна магнием и некоторыми другими элементами, а также после отжига белого чугуна на ковкий, в структуре можно наблюдать глобулярный (хлопьевидный или шаровидный) графит. Эта форма графита обеспечивает получение повышенной прочности и пластичности чугуна.

Все описанные фазовые составляющие могут одновременно быть и структурными составляющими, если они в структуре сплава находятся в виде избыточных фаз или составляют основу структуры сплава.

Кроме однофазных структурных составляющих в железоуглеродистых сплавах имеют место и сложные двухфазные: перлит, ледебурит, графито-аустенитная эвтектика и феррито-графитный эвтектоид.

Перлит – это эвтектоидная физико-химическая смесь двух фаз: феррита и цементита, образовавшаяся в метастабильной системе железо-углерод за счет диффузионного расслоения аустенита по эвтектоидной реакции. Перлит образуется при переохлаждении аустенита ниже линии PSK диаграммы железо-углерод. Строение перлита определяется величиной переохлаждения, при котором происходит распад.

При малом переохлаждении (на 20-30 ?С ниже линии эвтектоидного превращения) образуется зернистый перлит. Зернистый перлит представляет собой феррито-цементитную структуру, в которой основой является феррит, а по его объему статистически равномерно распределены зернистые, близкие к сферическим, включения цементита.

При большем переохлаждении образуется структура пластинчатого перлита, состоящего из регулярно чередующихся пластин цементита и феррита, причем, пластины феррита примерно в 7 раз толще пластин цементита.

Абсолютные значения толщины цементитных и ферритных пластин, величина расстояния между одноименными пластинами в составе эвтектоидной смеси, называемая межпластиночным расстоянием, и характеризующая степень дисперсности структуры, определяются степенью переохлаждения аустенита ниже равновесной температуры эвтектоидной реакции. Чем больше степень переохлаждения, тем выше дисперсность феррито-цементитной эвтектоидной смеси. Высокодисперсные феррито-цементитные смеси носят названия сорбит и троостит. Троостит наиболее дисперсная феррито-цементитная смесь.

Перлит присутствует в структуре сталей и чугунов. Количество перлита растет в доэвтектоидных сталях с увеличением содержания углерода от 0,02 до 0,8%. Эвтектоидная сталь имеет чисто перлитную структуру (100% перлита).

Дальнейшее увеличение содержания углерода в стали, соответствующее переходу к заэвтектоидным сталям, а далее – к чугунам, сопровождается уменьшением доли перлита в структуре за счет появления и увеличения количества вторичного, эвтектического и, наконец, первичного цементита.

Перлит в малоуглеродистых сталях появляется сначала в виде отдельных включений между зернами феррита, затем при увеличении его количества, он постепенно занимает в структуре все большее поле зрения на поверхности шлифа. Пока перлита в структуре мало, строение его не выявляется при малых и средних увеличениях оптического микроскопа. В эвтектоидной и заэвтектоидной сталях пластинчатое строение его выявляется уже при небольших увеличениях (×100 — 200).

В структуре чугуна перлит находится как в виде избыточных колонийных структурных составляющих – продуктов распада избыточного аустенита, так и в составе ледебурита. Механические свойства перлита определяются его структурным состоянием. Расчет по правилу аддитивности твердости перлита, исходя из известных значений твердости феррита и цементита, дает значения 150-180 НВ. Экспериментально определенные значения твердости пластинчатого перлита, сорбита и троостита соответственно равны 170 — 230, 230 — 330 и 330 — 400 НВ. Таким образом, можно видеть, что чем выше степень дисперсности феррито-цементитной смеси, тем выше его твердость.

Ледебурит – эвтектическая физико-химическая смесь аустенита и цементита, образующаяся в результате эвтектической кристаллизации из жидкости, содержащей 4,3% углерода.

Ледебурит представляет собой колонийную структуру, основу которой составляют пластины цементита, проросшие разветвленными кристаллами аустенита. Ветви аустенита в составе ледебурита располагаются регулярно по всему объему эвтектической цементитной пластины и имеет форму стержней примерно цилиндрической конфигурации. На шлифе колония ледебурита в зависимости от направления поверхности шлифа относительно аустенитных ветвей может выглядеть либо в виде «зернистой» смеси при поперечном сечении колонии, либо «пластинчатой» — при продольном сечении. При сечении колонии под углом к плоскости базиса цементита, сечения аустенитных ветвей в составе ледебурита эллиптической конфигурации.

Кроме колонийного (сотового) ледебурита эвтектическая смесь аустенита и цементита может встречаться в виде пластинчатой эвтектики, представляющей собой пакет тонких цементитных пластинок, разделенных аустенитом. Такие пакеты образованы двумя переплетенными кристаллами цементита и аустенита. Вероятность образования пластинчатого ледебурита увеличивается с ростом степени переохлаждения жидкости при кристаллизации. При этом увеличивается доля пластинчатого ледебурита в структуре белого чугуна. Чаще всего пакет пластинчатого ледебурита составляет основу, на которой зарождается и растет колония сотового ледебурита.

При очень больших скоростях охлаждения весь ледебурит может оказаться пластинчатым. В этом случае цементит разветвляется, приобретая вид веерообразных колоний. При еще больших скоростях охлаждения появляются сферолитные колонии. Ледебурит, состоящий из эвтектической смеси аустенита и цементита, устойчив в температурном интервале от эвтектической до эвтектоидной линии на диаграмме железо-углерод. При понижении температуры ниже 727 ?С аустенит в составе ледебурита претерпевает эвтектоидное превращение, в результате чего при комнатной температуре ледебурит представляет собой эвтектическую смесь перлита с цементитом. Строение перлита в ледебурите такое же, как и в сплавах с меньшим содержанием углерода (сталях).

Ледебурит, как и цементит, образующий его основу, тверд, износостоек и обладает практически нулевой пластичностью. Эти свойства ледебурита лежат в основе использования такой структуры в белых чугунах, используемых в качестве одних из наиболее износостойких материалов.

Аустенито-графитная эвтектика образуется в стабильной системе железо-углерод и представляет собой смесь кристаллов графита, сформировавшуюся при одновременном выделении из жидкости состава 4,25% углерода обеих фазовых составляющих. При малых степенях переохлаждения графит эвтектики имеет, как и первичный графит, разветвленную пластинчатую форму. Увеличение скорости охлаждения приводит к расщеплению графитных пластин и образованию сферических кристаллов. Эвтектическая аустенито-графитная структура мало отличается от выделения первичных кристаллов графита. Главное отличие этих структур заключается в размере графитных включений. Они в эвтектике мельче первичных кристаллов.

Феррито-графитный эвтектоид – продукт эвтектоидного распада аустенита, содержащего 0,69% углерода, который реализуется в условиях очень медленного охлаждения при температурах ниже 738?С.

Феррито-графитный эвтектоид – дисперсная смесь феррита, составляющего основу структуры сплава, и дисперсных разветвленных или сферических графитных частиц, распределенных в феррите статистически равномерно. Однако в большинстве случаев эвтектоидный графит при распаде аустенита осаждается на ранее образовавшихся первичных и эвтектических графитных кристаллах. Эвтектоидное превращение с образованием феррито-графтного эвтектоида используется при термической обработке чугунов и графитизированной стали для получения феррито-графитной структуры, обладающей хорошими антифрикционными свойствами при сохранении достаточно высокой пластичности сплавов.