Общее описание

Волочильные станы представляют собой специальное оборудование, которое применяется в ходе обработки металлов давлением. Они могут применяться для получения разной продукции. Принцип работы волочильных станов довольно простой. Заготовка определенного диаметра протягивается сквозь отверстие меньшего диаметра. Эту работу выполняют валки. Они придают заготовке не только требуемый диаметр, но и форму.

В результате металл растягивается и становится тоньше. Сечение изделия получается круглым или фасонным. Профиль при этом имеет высокую точность. Его поверхность характеризуется высокой чистотой. В процессе обработки металла заготовка может нагреваться. Существует также и холодное волочение. Второй вариант имеет несколько преимуществ. Готовое изделие получается прочнее, тверже. При этом увеличивается предел текучести его материала.

Огромное значение в ходе металлообработки имеет волочение. Волочильные станы позволяют получить проволоку диаметром до 5 мкм. На подобном оборудовании также получают трубы. Их максимальный диаметр составляет 40 см. Продукция этой отрасли производства широко применяется в народном хозяйстве, промышленности.

Особенности

Современное оборудование для волочения имеет ряд отличительных особенностей. В ходе обработки металлов применяют современные технологии. Поэтому сегодняшние станы значительно отличаются от оборудования прошлых десятилетий. В первую очередь увеличивается их производительность. Современные станы способны производить гораздо больше продукции за единицу времени. При этом качество поверхности металла будет хорошим.

Новое оборудование выпускается в комплекте с волоками, которые отличаются значительной устойчивостью к неблагоприятным воздействиям и продолжительным сроком эксплуатации. Также в современных агрегатах предусмотрены разные степени защиты. Это значительно увеличивает безопасность рабочих при эксплуатации оборудования. Точность обработки обеспечивают современные измерительные устройства, предусмотренные в конструкции.

Представляем вашему вниманию новейшие разработки от Zeller+Gmelin GMBH & CO. KG.

Multidraw Cu Rod S – на основе синтетических компонентов, масло для грубого волочения на одножильных и многожильных машинах. Улучшенные смазочные характеристики и очищающий эффект по сравнению с Multidraw Cu Rod. Прекрасная стабильность эмульсии (защита против образования грибков и бактерий в рабочей жидкоксти).

Применение: Niehoff (Индия, грубое волочение меди), Berkenhoff (Германия, никелированная медная проволока).

Multidraw Cu As – полностью синтетический продукт для отжига, демонстрирующий прекрасную защиту от коррозии и превосходную чистоту проволоки.

Функциональное оборудование

Современные волочильные станы включают в себя функциональное устройство и вспомогательное оборудование. Основная часть конструкции отвечает за получение определенного результата обработки. В зависимости от тянущего устройства определяется область назначения стана. Оборудование может протягивать заготовку по прямой линии или наматывать ее на барабан. В первом случае выделяют несколько разновидностей агрегатов. Они могут быть с гусеничной тягой, реечными, с возвратно-поступательным движением. Также в продаже представлены агрегаты с гидравлическим механизмом протягивания заготовки, цепные волочильные станы.

Также в продаже представлено оборудование с функцией наматывания обработанного материала на барабан.

На оборудовании, которое предполагает протягивание заготовки по прямой линии, производят прутки, трубы, а также прочие подобные изделия. Они не сматываются в бунты.

Техника с функцией наматывания проволоки применяется для волочения проволоки. Она может иметь специальный профиль. Также на подобных станках изготавливают трубы с минимальным диаметром.

Представленная техника может быть следующих типов:

- однократного волочения (заготовка проходит обработку один раз);

- многократные с функцией скольжения;

- многократные с обратным натяжением;

- многократные без функции скольжения.

Для каждого типа готовых изделий выбирается наиболее подходящая методика производства. В ходе производства применяются разные металлы и сплавы. От их типа зависит технология производства продукции. Процедура включает в себя несколько последовательных действий.

Вспомогательное оборудование

Волочильный стан для производства медной проволоки, стальных труб или иной продукции обязательно включает в себя ряд вспомогательных механизмов. Оно предназначено для обеспечения нормального течения производственного процесса. К категории вспомогательного оборудования относятся разматыватели, смазочное оборудование, наматыватели. Также в эту категорию механизмов входят приспособления для острения проволоки, упаковки бунтов, обрезки заготовок. В некоторых случаях материал, проходящий через основное оборудование, требует обработки при помощи сварки.

Кроме оборудования для волочения, техника может иметь в своем комплекте барабан. Движение осуществляется при помощи электрического двигателя, редуктора. Конструкция того или иного типа станков может отличаться в зависимости от того, какой материал на них будет обрабатываться. Оборудование для стали имеет ряд отличий от агрегатов для цветных металлов. Однако современные производители выпускают оборудование, которое очень похоже, независимо от типа металла.

Следует отметить, что от того, какой материал обрабатывается на станке, зависит его функциональность. Цветные металлы мягче стали. Поэтому оборудование, которое их протягивает, имеет функцию скольжения. В этом случае удается сократить потери из-за трения.

Литьё медной проволоки

При литье медной проволоки, в среднем получается катушка с медной проволокой, с поперечным сечением 8 мм. Весом 6 тонн и длинной проволоки приблизительно 13 км.

При непрерывном литье медной катанки, мы можем предложить следующие продукты:

- полностью синтетическая водосмешиваемая смазочно-охлаждающая жидкость

- используется для непрерывного литья медной катанки и рулонов

- используется для смазки и охлаждения роликов

- продукт обеспечивает превосходную защиту от коррозии

Необходимая концентрация продукта: 1.5% – 3.5%.

Данный продукт имеет следующие преимущества:

- очень долгий срок службы рабочей эмульсии

- уменьшает различные возможные производственные остановки при непрерывном литье медной катанки или рулонов

- очень высокая стабильность pH (уменьшено возможное образование грибков и бактерий в эмульсии)

- продукт имеет низкую степень поглощения меди

- гарантируется чистая и блестящая поверхность проволоки

- максимальная скорость производства

- увеличивает срок службы роликов

- высокая защита от износа

Продукт успешно используется на следующих заводах: Aurubis AG (Италия), Deutsche Giessdraht GmbH (Германия), La Farga Lacambra (Испания).

Multiroll Coating – специальная восковая эмульсия для защиты поверхности проволоки при непрерывном литье катанки.

- водосмешиваемый агент для защиты проволоки при непрерывном литье катанки от коррозии

- смазочный материал для процесса намотки готовой проволоки на катушку

- рабочая концентрация: прибл. 3% – 6%

Принцип работы

Следует подробно рассмотреть принцип работы волочильного стана. Материал подается в агрегат из корзинки приемного отделения. Он проходит через ряд роликовых приспособлений. Они направляют движение заготовки. Благодаря такому действию, материал подается на ролик каретки. Это устройство компенсирующего типа. После этого заготовка попадает на волочильный стан.

Наличие в системе компенсирующей каретки крайне важно. Это позволяет предотвратить обрыв материала. Такой неприятности не удалось бы избежать при резкой остановке или торможении линии. Работа каретки довольно простая. Если оборудование по каким-то причинам резко остановится, это приспособление еще некоторое время будет вращать ролики. Это позволяет выдать еще некоторое количества материала.

Каретка компенсирующего типа проводит в это время движение вверх. Это позволяет освободить определенное количество материала. Он поступает в устройство для волочения. В этом случае обрыв заготовки становится невозможным.

Далее материал поступает на нижний сдвоенный барабан. Ролик перекидного типа обеспечивает проведение материала выше. Здесь его принимает верхний барабан. Если это предусмотрено механизмом, готовое изделие наматывается на стержень и хранится здесь. Именно отсюда подается материал при остановке стана, если он резко останавливается.

При необходимости после волочения продукция проходит рихтовку. Ей придается необходимая конфигурация. Всю работу обеспечивает электродвигатель.

Производители

Сегодня на рынке специального оборудования представлен огромный выбор оборудования для волочения. Оно отличается функциональностью, производительностью и качеством. В нашей стране чаще всего приобретается оборудование российского, китайского и европейского производства.

Важно обращаться к проверенным поставщикам. Они предоставят необходимую документацию на подобные устройства. При этом оборудование будет иметь гарантию. В этой области выделятся производители волочильных станов из Европы. Они выпускают наиболее современную, инновационную технику. В ней предусмотрено множество дополнительных функций и режимов. Это может быть как единичные станы, так и целые производственные линии. Качество готовой продукции в этом случае будет наиболее высоким. Это гарантирует, что продукция будет наиболее конкурентоспособной.

Среди европейских производителей станов для волочения пользуется большим спросом техника германского и швейцарского производства. В зависимости от типа оборудования минимальная стоимость агрегатов составляет 1,5 млн руб. Самым известным в нашей стране производителем из Германии является компания Sket. Не менее популярно оборудование швейцарского производства. Его поставляет в нашу страну компания ENCE.

Для тех предприятий, у которых бюджет на обновление основных фондов ограничен, возможно провести модернизацию технического оснащения при помощи волочильных станов Китая. В этой стране выпускается огромное количество подобной техники. Минимальная стоимость оставляет от 1 млн руб.

Отечественные производители также поставляют на рынок подобные агрегаты. Стоимость их продукции сравнима с китайской. Но качество станов, собранных в России выше. Также некоторые производства покупают оборудование, которое было в употреблении. Цена подобных агрегатов стартует от 50 тыс. руб. Однако в этом случае не стоит рассчитывать на длительную эксплуатацию техники и высокое качество готовой продукции.

Отжиг медной проволоки

Непрерывный отжиг, почти всегда используется для перекристаллизации проволоки. Провод после отжига проходит через низко концентрированную эмульсию для тушения. Вся линейка эмульсий Multidraw для волочения медной проволоки, пригодна в качестве добавки в воду для отжига, с концентрацией 0.5% – 1.5%.

После данной эмульсии для отжига остаётся тончайший слой плёнки, который защищает проволоку от потускнения и способствует сматыванию проволоки.

Волочение медной проволоки с отжигом. Продукты для отжига от Z&G

Multidraw CU GWZ – является специальной эмульсией для непрерывного отжига медной проволоки. Продукт гарантирует отличную защиту проволоки от влияния погодных условий, а также от воздействия коррозии, более длительной время, даже для «мокрой» проволоки. Данная эмульсия препятствует потускнению проволоки и подходит для обычной и лужённой медной проволоки, всех диаметров.

Применение: Nexans (Германия), ALCABE (Испания).

Стан однократного волочения

В продаже представлены разные типы волочильных станов. Они предназначены для использования в разных технологических процессах. Одним из востребованных типов продукции являются стан однократного типа. Они позволяют производить проволоку с круглым диаметром сечения и размером от 25 до 40 мм. Также на подобных агрегатах изготавливают трубы из черных и цветных металлов. Чем больше диаметр готовой продукции, тем больший барабан установлен в конструкции.

Волочильный стан для проволоки этого типа наматывает проволоку на барабан в один ряд. Это уменьшает вес бунта.

Однократные станы обеспечивают усилие 0,05-200 кН. Его выбор зависит от типа готового изделия. При этом учитывается его сечение, качество и профиль. Современные высокопроизводительные станы представленного типа обеспечивают скорость волочения до 5 м/с.

Производительность можно увеличить при повышении массы бунта. Причем эту процедуру проводят как со стороны разматывания, так и наматывания материала. Для этого прибегают к такому процессу, как сварка.

Однократное волочение обеспечивает оборудование, которое включает в свою конструкцию электрический двигатель, коробку переключения скоростей, редуктор, разматывающую фигурку, подъемник, острильный отдел и стеллаж. Остановка оборудования происходит только при необходимости сменить приемное устройство при его заполнении. Эта процедура требует совсем немного времени. Обслуживание и ремонт волочильных станов этого типа проводится только специально подготовленным персоналом. Процедура не занимает много времени.

Волочильные станы. Оборудование для волочильных цехов. Волочение проволоки

Станы однократного волочения

На однократных волочильных станах производят толстую проволоку различного профиля и круглого сечения, диаметром 25-40 мм, трубы из черных и, в большей степени, из цветных металлов. При волочении труб большого диаметра используются барабаны тоже большого диаметра. Чем больше диаметр трубы, тем с большим диаметром выбирают барабан.

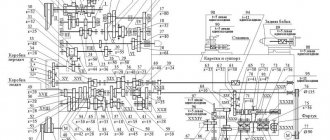

Заготовки укладываются на барабан только одним рядом, что уменьшает массу бунта. Волока передвигается вдоль барабана, материал наматывается без перемещения витков по барабану. Таким образом, поверхность и профиль витков предохраняются от повреждения. Рис. 2 демонстрирует стан с передвигающейся волокой.

Однократные волочильные станы рассчитаны на усилие 0,05-200 кН. Это определяется характеристиками протягиваемого материала: сечением, профилем, качеством. Скорость волочения достигает при этом 5 м/сек.

На однократных станах производительность увеличивается за счет увеличения массы бунтов. Это происходит как на стороне разматывания исходного материала, так и на стороне намотки готовой проволоки. Чем больше диаметр протягиваемой проволоки, тем больше вес бунтов, который может быть увеличен с помощью сварки.

Однократный волочильный стан со всеми вспомогательными компонентами демонстрирует рис. 3.

Редуктор 1, коробка скоростей 2, электродвигатель 3, разматывающая фигурка 4, острильное приспособление 5, подъемник 6 и стеллаж 7.

Для передачи проволоки на последующие операции служат приемные устройство. Стан делает останов только при смене приемного устройств, что происходит в момент его заполнения. Это довольно быстрая процедура. Для бунтов с большой массой до 3 тонн используются специальные приемные устройства. Подаваемые последовательно бунты передаются на волочение без остановки стана, не снижая его скорость.

Двигатели на волочильных однократных станах могут быть и постоянного, и переменного тока. Они должны обеспечивать работу стана на ползучей скорости, плавный пуск агрегата, толчковый режим работы, регулирование скорости при волочении, возможность аварийного останова.

Станы двукратного волочения

Двукратные волочильные станы выполняют процесс волочения в два прохода, иначе говоря, когда достаточно двух протяжек. Это необходимо для обеспечения заданного размера проволоки или, когда объемы производства небольшие. На материал при двух протяжках подается четырехкратное обжатие.

Наипростейший вариант такого стана заключается в использовании двухступенчатого барабана. На первой ступени барабан имеет меньший диаметр, здесь обеспечивается скольжение проволоки. Разный износ валков дают возможность устанавливать вытяжку на 1-2% выше, чем вытяжка, обусловленная разностью диаметров ступеней.

Скольжение происходит на нижней ступени, в противном случае может иметь место разрыв проволоки. Здесь нет возможности давать высокие обжатия.

Дифференциальные двукратные волочильные станы работают на обеих ступенях без скольжения, однако допускают высокие наряду с низкими обжатиями. Дифференциальный стан, работающий по принципу двукратного волочения, мы видим на рис. 4. Он имеет два волочильных барабана, расположенных на одной оси.

Многократные станы

Станы многократного волочения представляют собой оборудование, на котором заготовка протягивается через несколько волок одновременно. Делается это с целью увеличения вытяжки обрабатываемого материала. Волоки расположены одна за другой последовательно.

Для определения кратности волочения существенное значение имеют размеры обрабатываемого материала, его сечение, заданный размер конечного продукта и его механические свойства. Обычно кратность устанавливают в пределах 2 — 25, но можно установить и более.

Чем прочнее материала, тем сложнее он протягивается. За последней волокой не хватает натяжения, чтобы одновременно протянуть материал через все волоки многократной линии. Для этого используют после каждой волоки отдельный тянущий барабан. Тянущий барабан вращается, протягиваемый материал, покидая волоку, наматывается на барабан, одновременно сматываясь, и переходит к следующей волоке.

Многократные станы с функцией скольжения

Имеет место пропорция или соотношение для всех волок стана многократного волочения.

Это условие является залогом для успешного функционирования агрегата:

F1v1 = F2v2 = … = Fnvn,

при этом F1, F2, …, Fn— площадь сечения проволоки, когда она покидает волоку; v1,v2, …, vn — скорость при наматывании проволоки на барабан, когда проволока выходит из волоки.

Объем материала, который протягивается за определенное время через одну волоку, должен быть одинаков для всех волок стана, иначе проволока станет рваться, сбрасывать петли, а затем и путаться.

Линия многократного волочения, отображенная на рис. 5а, состоит из 7 волок (поз.1), последовательно расположенных друг за другом, и 7 барабанов (поз. 2 и 3). Проволока для волочения надевается на фигурку (поз.4) (не приводную). Все семь барабанов являются тянущими. Привод поз.5 и редуктор поз.6 приводят в движение каждый барабан, установленный для каждой волоки для протягивания проволоки.

На каждый барабан поз.2 наматываются по несколько витков проволоки. В режиме работы каждый оборот барабана соответствует наматыванию одного витка. При этом сверху сматывается один виток. Вот так обеспечивается постоянное число витков на барабане. Протянутая проволока в качестве готового продукта наматывается на барабан поз. 3.

В процессе функционирования стана его волоки естественным образом изнашиваются. Возможна неточность при изготовлении волок. Оба аспекта могут вызывать несоответствие между окружной скоростью барабанов и скоростью движения при протягивании проволоки между волоками.

Может оказаться, что скорость при протягивании окажется на какое-то значение больше окружной скорости промежуточного барабана. Барабан будет не в состоянии создавать тянущее усилие. В этой связи на станах данного типа, с функцией скольжения, окружную скорость внутренних барабанов выбирают на 2-4% больше скорости проволоки при выходе её из волоки. Благодаря этой разнице относительно скоростей барабанов, кроме последнего барабана, проволока проскальзывает. Это определяет название волочильного стана «стан со скольжением».

Станы с многократным волочением и функцией скольжения пригодны для производства методом волочения проволоки из мягких материалов, как медь, алюминий и мягкая сталь. Из прочной стали проволока лишь незначительно проскальзывает. Иначе, при сильном скольжении, проволока сильно нагревается, и будет иметь место значительный износ поверхности барабана. И поверхность самой проволоки станет шероховатой.

При производстве тонкой проволоки (менее 0,5—0,1 мм диаметром) используются ступенчатые станы. Пример такого стана см. на рис. 6. Конструкции таких станов включают в себя макс. четыре волочильных шпинделя и максимально 25 волок. При этом необходимо подбирать размеры волок и диаметры барабанов по ступеням. Скорости волочения проволоки на сегодняшних многократных станах мы видим в ниже следующей таблице:

| Проволока | Медная | Стальная |

| Толстая и средняя | 5-18 | 2,5-10 |

| Тонкая и тончайшая | 30-80 | 5-25 |

| Самая тонкая | 20-40 | — |

Многократные станы без функции скольжения.

Данный тип станов напоминает станы с многократным волочением и функцией скольжения. На стане без функции скольжения также последовательно расположены волоки и тянущие барабаны. Но здесь предусмотрена накопительная функция, т.е. возможность сбора проволоки между двумя волоками, расположенными друг за другом. Нет необходимости подгонять скорости барабанов и скорости протаскивания проволоки после волоки. Петля накапливается, как в накопителе прокатного проволочного стана.

Существуют различные типы и конструктивные исполнения для станов многократного волочения с различной кратностью волочения без функции скольжения.

На рис.6 отображен стан с 4-кратным волочением. Под поз.1 обозначено 4 барабана, расположенных поочередно друг за другом. Поз. 2 отображает волоки с держателями (6 волок). Проволока при разматывании поступает на ролик (поз.5) поводкового кольца (поз.3). Ролик (поз.5) и проводковое приспособление (поз.4) направляют проволоку в волоку (поз.2).

Каждый барабан, кроме барабана для готовой проволоки, оснащен поводковыми кольцами и проводковыми приспособлениями. Поводковые кольца оказывают тормозящий эффект, предотвращая проволоку от непредвиденного разматывания, что может происходить под влиянием центробежных воздействий.

При такой конструкции разматывание проволоки с барабана происходит независимо от её наматывания. На барабанах при этом может скопиться несколько витков проволоки, однако скорость при разматывании проволоки не будет зависеть от скорости, имеющей место при наматывании проволоки.

Скорость разматывания настраивается соответственно скорости заправки проволоки в следующую волоку. Станы такого типа могут быть оснащены и групповым приводом, и индивидуальным (рис. 7). Индивидуальным, то есть каждый барабан будет оснащен отдельным приводом. При использовании индивидуальных приводов к ним предъявляются более ужесточенные требования. Они выдвигаются в отношении плавного пуска, чтобы избежать тем самым обрыва проволоки.

Ниже следуют рис. 6 и рис. 7, где отображены волочильные многократные станы с индивидуальным и групповым приводами.

Станы со сдвоенными барабанами

На станах многократного волочения, где проволока, накапливаясь, может начать скручиваться, были разработаны и применены новые идеи. Эти разработки направлены на способ намотки проволоки на барабаны и транспортировку её в следующую волоку.

Отображенный на рис. 8 стан представляет конструкцию из блоков. Число блоков равно кратности волочения. Данный тип исполнения отличен от конструкций обычных станов тем, что шпиндель оснащен двумя барабанами. Барабаны установлены друг над другом. Барабан внизу зафиксирован на шпинделе с помощью шпонки. Верхний барабан свободно вращается благодаря подшипникам качения, на которых он устанавливается на шпиндель.

Проволока направляется с помощью ролика снизу вверх. Намотка её на барабаны осуществляется в противоположных направлениях. См. рис.9. Проволока, накапливаясь на обоих барабанах, верхнем и нижнем, спускается по роликам (2 направляющих ролика) к волоке следующего блока. Процесс повторяется таким же образом, что и в 1-ом блоке.

Конечники, смонтированные на барабанах, фиксируют максимальный и минимальный запасы проволоки на барабанах. При достижении максимального запаса конечник срабатывает и останавливает барабан. Как только запас проволоки снова станет минимальным, другой конечник дает сигнал на запуск барабана.

Если верхний барабан пребывает в состоянии покоя, направляющий ролик вращается медленнее, в сравнении с нижним барабаном (вдвое). Это способствует одинаковому накапливанию проволоки на обоих барабанах при их одинаковых диаметрах.

При более медленном сматывании проволоки с верхнего барабана в сравнении с намоткой на барабане снизу накопление проволоки на обоих барабанах растет, и направляющий ролик делает вращение вокруг оси шпинделя медленнее, чем разница скоростей двух барабанов, ровно вдвое.

Если количество проволоки, снятое с верхнего барабана, равно количеству проволоки, которое образовалось вследствие намотки на нижнем барабане, то направляющий ролик не делает вращений вокруг оси шпинделя. Когда количество смотанной с верхнего барабана проволоки превышает образовавшееся вследствие намотки на нижнем барабане количество, то проволока накапливается медленнее. Ролик начинает крутиться по отношению к вращению нижнего барабана в обратном направлении, а скорость вращения ролика ниже, чем разница между скоростями вращения верхнего и нижнего барабанов (ровно вдвое).

Барабаны данных станов оснащены индивидуальными приводами. Конструкция данных станов имеет наряду с рядом преимуществ (проволока не скручивается, готовую проволоку можно снять с барабана и заменить шпули без остановки агрегата, можно остановить любой барабан отдельно, можно использовать привод переменного тока) свои недостатки, которые заключаются в многочисленных изгибах проволоки. Вследствие этого трудно заправлять стан при наличии проволоки с большим сечением, которая предназначена для процесса волочения.

На этом же принципе функционирования работают станы с другой конструкцией барабанов, когда их располагают один в другом. Усовершенствованными считаются станы, в которых заложена функция противонатяжения.

Многократные станы с функцией противонатяжения или петлевые станы.

Противонатяжение способствует уменьшению износа волок, проволока становится более равномерной по своей толщине. Это дает возможность выполнять процесс волочения на высоких скоростях.

Противонатяжение создается посредством регулирования скорости вращения барабанов, исключив при этом скольжение проволоки по барабану. Подобные станы укомплектованы так же, как и иные многократные волочильные станы: несколько расположенных друг за другом барабанов и установленные между барабанами волоки.

См. рис. 10. Конструкции барабанов на таких станах аналогичны конструкциям барабанов новых станов, оснащенных функцией скольжения. Двигатели регулируются по частоте. Регулирование скорости барабанов способствует непрерывному волочению проволоки без проскальзывания.

Проволока огибает барабан, направляясь к натяжному ролику, следом огибает холостой ролик, который неподвижен, продвигаясь к волоке. Выйдя из волоки, проволока поступает на следующий барабан, и процесс повторяется. Направление проволоки мы видим на рис. 10. Оно обозначено стрелками.

1 — блок чистового барабана; 2 — блок промежуточного барабана; 3 — буфер; 4 — натяжной ролик; 5 — регулятор скорости; 6, 8, 10 — мыльницы; 7 — блок ступенчатого барабана; 9 —направляющий ролик; 11 — вентилятор; 12, 13 — подмоторные плиты; 14 — зубчатая муфта; 15 — электроблокировка щита; 16 — измеритель скорости волочения: 17 — плита под блоками; 18 — электродвигатель; 19 — щит; 20 — маслоотвод; 21 — ножной барьер; 22 — ручной барьер

На рис. 12 отображен промежуточный барабан.

Барабан поз.1 насажен на шпиндель поз.2. Привод двигателя с помощью зубчатой муфты, многозаходного червяка поз. 4 и червячного колеса поз.3 приводит барабан в движение. Отдельный блок состоит из барабана поз. 1, шпинделя поз. 2, корпуса редуктора, представленного верхней поз. 6 и нижней поз. 5 его частями. Количеством проходов в процессе волочения определяется число блоков, впоследствии монтируемых на станине. В связи с тем, что подобные волочильные станы являются высокоскоростными, на барабанах намотано всего несколько витков, происходит нагрев барабана и проволоки, то их нужно охлаждать. На охлаждение барабанов подается вода. Проволоку охлаждают воздухом. Волоки монтируются в так называемой мыльнице и охлаждаются водой. Устройство мельницы отображено на рис. 13.

Аварийный выключатель отключает агрегат в случае запутывания проволоки. Станы, снабженные функцией противонатяжения, имеют ряд преимуществ:

- при транспортировке проволоки между барабанами она не скручивается;

- противонатяжение создается посредством регулирования скорости барабанов в автоматическом режиме;

- функция противонатяжения способствует снижению износа волок и уменьшению нагревания проволоки; это повышает качество проволоки и обеспечивать высокоскоростной режим волочения;

- нет необходимости снимать проволоку сверху, что исключает травматизм рабочего персонала.

Данная конструкция петлевых волочильных станов обладает рядом недостатков:

- при производстве проволоки из высокопрочных сортов стали затруднена заправка стана;

- большое количество роликов (натяжных, направляющих) создает дополнительные изгибы для проволоки;

- противонатяжение регулируется в небольшом диапазоне;

- вынужденное использование постоянного тока ведет к удорожанию и усложнению данной конструкции.

Эти недостатки не присущи прямоточным станам с функцией противонатяжения.

Беспетлевые станы (прямоточные)

На рис. 14 см. другую конструкцию стана с функцией противонатяжения.

На этом агрегате на барабаны также наматывается всего несколько витков (от 6 до 10 проволочных витков на каждый барабан). Этих витков вполне хватает для создания необходимого усилия трения, сосредоточенного между барабаном и проволокой. Полоса протягивается через волоки без проскальзывания. Проволока транспортируется без роликов, что предотвращает полосу в момент перехода от скручивания.

Противонатяжение на беспетлевых станах создают электродвигатели. Это позволяет применять более высокие противонатяжения и регулировать их в более широких диапазонах. Тот факт, что на данных станах нет такого множества различных роликов, облегчает заправку стана при волочении толстой проволоки из высокопрочных материалов. Не все виды проволоки допускают больших обжатий. Именно для них важно и эффективно применение противонатяжения. Фасонная проволока производится при использовании небольших обжатий. Это снижает степень износа волок.

При производстве проволоки из мало- и высокоуглеродистой стали используемое противонатяжение составляет макс. 10—15% от общего усилия волочения. На рис. 14 показан стан для производства проволоки из высокоуглеродистых сортов стали методом волочения. Барабаны стана оснащены индивидуальным приводом постоянного тока. Барабаны соединяются последовательно.

Момент настраивается так, что его избыток определяет величину противонатяжения. Скорость настраивается только на барабане для готовой проволоки, остальные барабаны настраиваются автоматически, исходя из частоты вращения барабана готовой проволоки и обжатий, используемых в каждой волоке.

При заправке стана регулировка двигателя продолжается, пока его момента не будет достаточно для протяжки проволоки через волоку и создания натяжения для разворота барабана (заднего натяжения). Оно уменьшает давление на стенки, и тем самым, уменьшает трение и нагрев.

При меньшем нагреве можно устанавливать высокую скорость при процессе волочения. Чрезмерный нагрев разрушает смазку и снижает качество проволоки, её поверхности. На таких агрегатах для барабанов и волок подается в целях охлаждения вода, а на проволоку подается охлаждающий воздух.

Охлаждение способствует снижению температуры нагрева проволоки и повышает предел её прочности.

Станам данного типа присущи следующие положительные моменты:

- при волочении проволока не скручивается,

- обеспечивается протяжка проволок различных профилей и некруглого сечения,

- широкий диапазон регулирования противонатяжения,

- не возникает сложности в заправке стана,

- нет роликов — нет лишних изгибов проволоки,

- нет регулятора скорости,

- упрощенная схема агрегата (механическая и электрическая).

Пожалуй, применение электродвигателей постоянного тока низкого напряжения (менее 110 В) относится к существенным недостаткам данной конструкции подобных станов.

Разработчики волочильных станов прилагают в настоящее время усилия по изобретению прямоточных станов с приводами переменного тока. На рис. 16,а отображена довольно простая конструкция подобного типа станов, состоящая из короткозамкнутого электродвигателя с магнитной муфтой. Муфта установлена между электрическим двигателем и редуктором.

На рис. 16,б продемонстрирован следующий тип привода, который создает дифференциальная передача. Она расположена между электрическим двигателем и зубчатой передачей. Настройка скорости барабанов непосредственно зависит от смены режима обжатий. Скорость регулируется автоматически.

При смене режима обжатия необходимо поменять передаточное число редуктора на всех барабанах. На всех прямоточных станах так делается, которые оснащены приводами переменного тока. А привода могут быть и индивидуальными, и групповыми. Индивидуальные — это каждый блок имеет отдельный привод, а групповой — это, когда один общий привод устанавливается сразу на все блоки.

Быстрая смена режимов при эксплуатации таких станов является показателем его производительности. Да и тем быстрее операторы стана начинают приобретать навыки управления и обслуживания агрегата. Повернув ручку всего одного выключателя на стане, оснащенном приводом постоянного тока, оператор переключает все барабаны на другую скорость. Привода переменного тока более сложны для такого простого переключения скоростей волочения, здесь это связано и с переключением зубчатых передач по всем редукторам, и в коробках скоростей, или предпринимаются переключения в обоих блоках управления сразу.

А главное, на приводах переменного тока сложно включить плавный запуск или плавное ускорение, что очень важно при переключениях скорости, особенно в сторону её увеличения.

Улучшить данную проблему можно посредством использования гидродинамических муфт, ибо они и способствуют значительному снижению динамических нагрузок на зубчатые передачи при смене режимов, при запуске или останове агрегата, а также снижает вероятность обрыва проволоки вследствие переключения одного режима работы стана на другой.

Станы с приводом переменного тока стоят в денежном соотношении меньше, чем станы с приводом постоянного тока. Но последние, т.е. приводы постоянного тока, более удобны и в обслуживании, и в управлении. У них диапазон регулирования скорости значительно больше на всех барабанах, а при смене режима обжатий скорость регулируется в автоматическом режиме.

Поточные линии для волочения проволоки

Многократные волочильные станы это, как известно, поточные линии. Это означает, процесс на линии идет непрерывно, начиная с доставки заготовок до получения готовой проволоки, не останавливая линию. Такие станы обрабатывают проволоку, максимально её деформируя, протягивая её между термическими обработками или сразу обжимая до заданного размера.

По данной технологии можно объединять в одной линии несколько станов однократного волочения. Объединив таким образом агрегаты, раньше располагавшиеся в разных участках цеха, экономится время на затраты по операциям и транспортировке заготовок.

Поточные линии собираются из аналогичного оборудования по мощностным данным, иначе может падать общая производительность заново укомплектованной поточной линии.

Комбинация из операций удаления окалины механическим путем и волочения

Сегодня известно множество комбинированных линий. Также как совмещены агрегаты удаления окалины с продукции механическим путем с линиями травления, сегодня совмещают устройства удаления окалины (механическим путем) с волочильными станами (однократного и многократного волочения).

При таком комбинировании двух агрегатов мы имеем следующие положительные момента:

- нет необходимости подавать катанку со склада в линию травления,

- там же потом протравливать, делать промывку, известкование или наносить защитные покрытия,

- впоследствии транспортировать катанку в волочильное производство.

Линию травления, занимающую большие площади в цехах, трудно совместить с волочильным станом.

Однако новое механическое оборудование для удаления окалины, не уступающее по производительности современному стану волочения, позволяет создавать комбинацию из этих двух агрегатов.

Объединение этих предполагает следующие преимущества:

- сокращение персонала,

- сокращение связанных с этим расходов,

- механическое оборудование удаления окалины значительно меньше стоит, чем химическое,

- агрегат удаления окалины не занимает так много места в цехе, как полноценная линия травления,

- не будет отходов с травильного агрегата и будет чистым окружение.

Комбинация из операций по волочению и отжигу

Все более известными на сегодня и приобретающими широкое распространение становятся комбинированные линии по непрерывным процессам отжига и волочения. Подобный агрегат на рис. 17. Наибольшую ценность эти комбинации имеют для обработки на волочильных производствах проволоки из меди (0,1—4,0 мм диаметром). Скорость при отжиге варьирует зависимо от толщины проволоки (её диаметра). Если она диаметром 0,15— 0,4 мм, то её отжигают со скоростью волочения 22—25 м/сек., проволоку от 0,4 до 1,0 мм диаметром отжигают с максимальной скоростью 20 м/сек. Проволока большого диаметра (1—4 мм) отжигается медленно (до 6,5 м/сек.).

В процессе выпуска алюминиевой проволоки были также разработаны совмещенные технологические операции: непрерывный процесс разливки алюминия с непрерывной прокаткой и волочением.

Что касается проволоки из черных металлов, здесь идет начальная стадия внедрения в области комбинации процессов волочения с отжигом. Работы по внедрению такого агрегата ведутся на Магнитогорском метизометаллургическом заводе.

Имеется ряд комбинированных линий, в составе которых имеется ряд агрегатов, например, для процессов волочения, отжига, лужения и нанесения изоляционного покрытия на проволоку. Все эти процессы являются непрерывными и высокоскоростными, поэтому в начале и в конце линии стоят, соответственно, разматыватели и моталки, гарантирующие непрерывную подачу заготовок и снятие готовой проволоки, не останавливая линию.

Преимущества таких комбинированных линий:

- большой экономический эффект,

- уменьшается потребность во вспомогательном оборудовании,

- значительное сокращение производственных площадей,

- значительное снижение стоимости производства,

- нет транспортировки исходного материала для передачи с одного технологического отделения к другому.

Многониточное волочение

С понятием «многониточное волочение» мы сталкиваемся при волочении особо тонких проволок из цветных металлов. Многониточные станы функционируют в режиме непрерывного производства, для заправки каждого бунта и для съема готовой проволоки остановки агрегата не требуется. Волочение проволоки на подобных установках совмещается с процессом отжига и нанесения покрытий на продукт. При комбинациях такого рода приоритет имеет скорость более медленной технологической обработки. Есть 18-ниточные волочильные станы, где скорость обработки не выше 5 м/сек. В сумме скорость достигает 90 м/сек.

Преимущества низкой скорости на аналогичном стане:

- упрощается обслуживание стана,

- уменьшается вероятность обрывов проволоки,

- стабильность в получении качества эмалированной проволоки.

Если операции не совмещаются, станы оснащаются системами для двух- и десятиниточного волочения, здесь идет обработка со скоростью 10—15 м/сек.

Чем больше ниток на стане, тем меньше скорость обработки, а соответственно, ниже производительность. Но объясняется это тем, что ликвидация последствий при обрыве проволоки на многониточном стане связана с огромной потерей времени в сравнении с однониточным станом. Для повышения производительности на многониточном стане следует тщательно относиться к подготовке материала к процессу (волочению), подбирать технологическую смазку и средства охлаждения для проволоки.

Оборудование двукратного волочения

Волочильный стан для проволоки может обжимать заготовку дважды. Это позволяет придать заготовке требуемую форму и размер. Подобное оборудование применяется на предприятиях с небольшим объемом обработки металлов давлением. В ходе подобной обработки материал подвергается четырехкратному обжатию.

Простая конструкция включает в себя двухступенчатый барабан. На первой ступени он имеет меньший диаметр. Здесь часто применяется функция скольжения заготовки. Вытяжка при этом должна быть на 1-2% больше, чем разность диаметров этих ступеней. На нижней ступени невозможно обеспечить высокое обжатие. Поэтому во избежание разрывов проволоки здесь применяется функция скольжения.

В продаже представлены также дифференциальные станы двойного волочения. Они не предполагают использование скольжения на обеих ступенях. При этом возможно осуществить как высокие, так и низкие обжатия. Два волочильных барабана в подобном устройстве располагаются на одной оси.

Многократное волочение

Волочильные станы могут обжимать заготовку несколько раз. При этом материал протягивается одновременно через несколько волок. Это позволяет увеличить степень вытяжки заготовки. Волоки последовательно расположены на технологической линии.

В ходе обработки устанавливается кратность волочения. На этот показатель влияет первоначальный размер заготовки, ее тип сечения и параметры конечного продукта. Кратность может быть установлена в диапазоне от 2 до 25. Существуют станы, которые обеспечивают еще большее значение этого показателя.

Особенно сложно протягивать прочные материалы. За последней волоокой в этом случае может не хватать натяжения. Поэтому протянуть материал через все волоки линии одновременно проблематично. Чтобы сделать возможной подобную обработку, после каждой волоки устанавливают тянущий барабан. На него наматывается заготовка, а после переходит на последующий этап обработки.

Процессы волочения проволки

Грубое волочение

Грубое волочение начинается на входном диаметре в 8 мм., и с выходным диаметром проволоки от 4.5 мм. до 1 мм. Процессы грубого волочения требуют хорошей смазки, в связи с большим уменьшением диаметра поперечного сечения и деформации.

Высокая степень деформации и уменьшения поперечного сечения при грубом волочении, выделяют огромное количество тепла, которое необходимо отводить от волочильного стана, поэтому проводится мокрое волочение проволоки.

Используемая эмульсия для волочения должна иметь большой размер капель, для толстого слоя смазочного материала.

Наши продукты для грубого волочения медной проволоки

Multidraw CU ROD – полусинтетическое с высокой степенью смазывания масло, для грубого волочения, на одножильных и двужильных волочильных станах с возможностью нанесению смазки путём распыления.

Максимальный окончательный диаметр проволоки до 1 мм. Данный продукт специально разработан для процессов грубого волочения.

Продуктом гарантируется высокая температурная стабильность, даже при высоких нагрузках и сложном утонении, также при пиковых температурных нагрузках, продукт не демонстрирует отличную стабильность. Концентрация продукта при использовании должна составлять: 10% – 17%.

Использование продукта на заводах: Berkenhof (Германия, сварочная проволока CuSi3), Prysmian Group (Италия, огнестойкий кабель из лужённой медной проволоки), Geldra Draht GmbH (Германия, голые медные провода)

Среднее и тонкое волочение

Среднее волочение: От 3.5 мм. до 1.5 мм. – 0.2 мм.

В основном применяются водосмешиваемые эмульсии.

Тонкое волочение: От 2.6 мм. – 1.6 мм. до 0.5 мм. – 0.05 мм.

Используются те же СОЖ для волочения медной проволоки что и при среднем волочении, вплоть до диаметра в 0.1 мм.

Прямоточные беспетлевые агрегаты

Волочильные станы беспетлевого типа предполагают наматывание на барабан всего нескольких витков готовой продукции (6-10 шт.). Этого вполне достаточно, чтобы обеспечить требуемую силу трения. При этом полоса протягивается по линии без проскальзывания. Транспортировка проводится без роликов.

Электродвигатели создают противонатяжение. Отсутствие большого количества роликов значительно упрощает процедуру обслуживания, заправки стана в ходе протягивания прочных, толстых заготовок. Если для проволоки нельзя применять значительное обжатие, этот тип станов позволит получить высокое качество продукции при помощи противонатяжения.

Барабаны линии оснащены персональными электроприводами. Они соединены последовательно. При этом в процессе настраивания крутящего момента его избыток определяет показатель противонатяжения. Скорость можно отрегулировать только на барабане, который подает готовую проволоку. Остальные элементы настраиваются автоматически.

Рассмотрев особенности и виды волочильных станов, можно понять принцип их работы, также особенности применения подобного оборудования в производственных процессах.