Технический перевод термина «литейные свойства»: англ. casting properties, нем. Giesseigenschaften, фр. properietes de fonderie [1]. Другой вариант перевода термина «литейные свойства» на английский язык founding properties (или foundry properties). Применяют также castability — литейные качества, способность принимать форму, формообразование, от cast — слепок.

Вообще, что касается терминологии, «литейные свойства» и «castability» — несколько разные понятия, так как второе имеет более широкое значение, относящееся к процессу формообразования в целом, а термин «литейные свойства» относится непосредственно к характеристике материала (металла, сплава).

©ИЦМ(www.modificator.ru)

Литейные свойства, когда мы рассматриваем металлы и сплавы — эта такая совокупная характеристика, которая определяет способность расплава образовывать отливку с заданными технологическими свойствами, с минимальными экономическими и временными затратами, а также с минимально возможным количеством литейных дефектов в конечном изделии. Понятие castability дополнительно включает в себя и геометрическиме параметры формы и изделия.

К одному из самых главных литейных свойств сплавов

относится жидкотекучесть (англ. fluidity, иногда именно её называют castability).

Для получения качественной отливки необходимо спроектировать оптимальную форму, изготовить её, подобрать материалы с требуемыми литейными свойствами и разработать технологию всего процесса, включая обязательный этап модифицирования расплавленного металла.

Разработка геометрии формы, качество формовочных материалов и металлошихты, соблюдение технологических режимов, безусловно, очень важны. Но здесь остановимся непосредственно на литейных свойствах сплавов.

Как уже говорилось выше, литейные свойства сплавов

— это совокупность свойств, характеризующих способность расплавленного металла образовывать качественные отливки. Понятие литейных свойств сплавов расширяется введением в него, кроме

«традиционных» литейных свойств сплавов

(усадки, ликвации, жидкотекучести), таких свойств, как модифицируемость, склонность к переохлаждению, способность поглощать газы при нагревании жидкого металла и выделять их при охлаждении, показатель трещиноустойчивости и др. Литейные свойства металлов и сплавов проявляют себя в момент заливки и заполнения формы, а также при кристаллизации отливки.

Жидкотекучесть является литейным свойством металла, характеризующим его способность проникать во все элементы полости формы, в том числе — сложнодоступные и тонкостенные. На жидкотекучесть влияет целый комплекс факторов, начиная от температурного интервала кристаллизации того или иного литейного сплава, поверхностного натяжения и вязкости металлического расплава, температурных режимов процесса, и заканчивая свойствами самой формы (температура, теплопроводность и др.).

В процессе охлаждения расплава металлы уменьшают свой объём, в результате чего проявляется такое литейное свойство металлов и сплавов, как усадка.

©ИЦМ(www.modificator.ru)

Для предотвращения литейных дефектов, появляющихся из-за объёмной усадки, конструируют прибыли. Линейную усадку литейного сплава тоже учитывают при конструировании формы и при разработке технологии.

См. также Ликвация.

Литейные свойства сплавов

Литейные сплавы и их применение

Литейные сплавы получают сплавлением двух или нескольких металлов и неметаллов. Такие сплавы должны обладать хорошей жидкотекучестью и теплопроводностью, повышенной пластичностью и др. Практическое значение литейных сплавов определяет то, что они по некоторым свойствам (прочности, твердости, способности воспроизводить очертания литейных форм, обрабатываемости режущим инструментом и др.) превосходят чистые металлы.

Важное место в литейном производстве занимают сплавы с особыми физическими свойствами (например, электропроводностью, магнитной проницаемостью и др.).

Сплавы в зависимости от химического состава отличаются друг от друга температурой плавления, химической активностью, вязкостью в расплавленном состоянии, прочностью, пластичностью и другими свойствами. Для производства фасонных отливок применяют серые, высокопрочные, ковкие и другие чугуны, углеродистые и легированные стали, сплавы алюминия, магния, меди, титана и др.

Не все сплавы в одинаковой степени пригодны для изготовления фасонных отливок. Из одних сплавов (серого чугуна, силумина) можно легко изготовить отливку сложной конфигурации, а из других (титановых сплавов, легированных сталей и др.) получение отливок сопряжено с определенными трудностями. Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов. К основным литейным свойствам сплавов относят жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение и ликвацию.

Жидкотекучесть —

способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. При высокой жидкотекучести литейные сплавы заполняют все элементы литейной формы, при низкой — полость формы заполняется частично, в узких сечениях образуются недоливы.

Жидкотекучесть сплавов определяют по специальным пробам. За меру жидкотекучести принимают длину заполненной спирали в литейной форме, и она зависит от многих факторов. Например, повышение температуры заливки увеличивает жидкотекучесть всех сплавов. Чем выше теплопроводность материала формы, тем быстрее отводится тепло от залитого металла, тем ниже жидкотекучесть.

Неметаллические включения снижают жидкотекучесть сплавов. На жидкотекучесть влияет химический состав сплавов: с увеличением в исходном материале содержания серы, кислорода и хрома жидкотекучесть снижается, а с повышением содержания фосфора, кремния, алюминия, углерода — увеличивается.

В зависимости от жидкотекучести сплава выбирают минимальную толщину стенок отливок. Например, при изготовлении мелких отливок из серого чугуна в песчаных формах минимальная толщина стенок составляет 3-4 мм, для средних — 8—10 мм, в для крупных — 12—15 мм; для стальных отливок, соответственно, 5—7, 10—12, 15—20 мм.

Усадка —

процесс уменьшения объема отливки при охлаждении, начиная с некоторой температуры жидкого металла в литейной форме до температуры окружающей среды.

Усадка протекает в жидком состоянии, при затвердевании в процессе кристаллизации и в твердом состоянии. Различают линейную и объемную усадки, которые определяют в процентах. Величина усадки сплавов зависит от их химического состава, температуры заливки, конфигурации отливки и других факторов. Наименьшую линейную усадку имеет серый чугун (0,9—1,3 %) и алюминиевые сплавы — силумины (0,9—1,3 %). Стали и некоторые сплавы цветных металлов имеют усадку от 1,8 до 2,5 %. Изготовлять отливки из сплавов с повышенной усадкой сложно, так как в массивных частях отливки образуются усадочные раковины и усадочная пористость. Для предупреждения образования усадочных раковин предусматривают установку прибылей — дополнительных резервуаров с расплавленным металлом для питания отливок в процессе их затвердевания.

Напряжения в отливках возникают вследствие неравномерного их охлаждения и механического торможения усадки. Они характерны для отливок с различной толщиной стенок. При затвердевании температура отливки в массивных частях выше, чем снаружи или в тонких сечениях. Поэтому усадка в отдельных местах по величине различна, но так как части одной и той же отливки не могут изменять свои размеры независимо друг от друга, то в ней возникают напряжения, которые могут вызывать образование трещин или коробление. Для предупреждения образования больших напряжений и трещин необходимо в конструкции литой детали предусматривать равномерную толщину стенок, плавные переходы и устранять элементы, затрудняющие усадку сплава, а также использовать литейные формы и стержни повышенной податливости. Трещины довольно часто образуются в отливках из углеродистых и легированных сталей, сплавов магния и многих алюминиевых сплавов (подробнее о дефектах см. раздел 5).

Газопоглощение—

способность литейных сплавов

в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава она увеличивается незначительно, несколько возрастает при плавлении и резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, и в результате их выделения в отливке могут образоваться газовые раковины и поры.

Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы. Для уменьшения газонасыщенности сплавов применяют плавление в вакууме или в среде инертных газов и другие методы.

Ликвация —

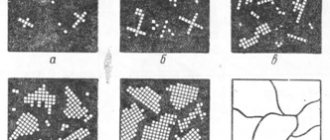

неоднородность химического состава в различных частях отливки. Различают ликвации зональную и дендритную (внутризеренную).

Зональная ликвация — это в объеме всей затвердевшей литой детали. Дендритная химическая неоднородность — ликвация — химическая неоднородность в пределах одного зерна (дендрита) сплава. Ликвация зависит от химического состава сплава, конфигурации отливки, скорости охлаждения и других факторов.

Литейные сплавы и их применение

Литейные сплавы получают сплавлением двух или нескольких металлов и неметаллов. Такие сплавы должны обладать хорошей жидкотекучестью и теплопроводностью, повышенной пластичностью и др. Практическое значение литейных сплавов определяет то, что они по некоторым свойствам (прочности, твердости, способности воспроизводить очертания литейных форм, обрабатываемости режущим инструментом и др.) превосходят чистые металлы.

Важное место в литейном производстве занимают сплавы с особыми физическими свойствами (например, электропроводностью, магнитной проницаемостью и др.).

Сплавы в зависимости от химического состава отличаются друг от друга температурой плавления, химической активностью, вязкостью в расплавленном состоянии, прочностью, пластичностью и другими свойствами. Для производства фасонных отливок применяют серые, высокопрочные, ковкие и другие чугуны, углеродистые и легированные стали, сплавы алюминия, магния, меди, титана и др.

Не все сплавы в одинаковой степени пригодны для изготовления фасонных отливок. Из одних сплавов (серого чугуна, силумина) можно легко изготовить отливку сложной конфигурации, а из других (титановых сплавов, легированных сталей и др.) получение отливок сопряжено с определенными трудностями. Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов. К основным литейным свойствам сплавов относят жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение и ликвацию.

Жидкотекучесть —

способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. При высокой жидкотекучести литейные сплавы заполняют все элементы литейной формы, при низкой — полость формы заполняется частично, в узких сечениях образуются недоливы.

Жидкотекучесть сплавов определяют по специальным пробам. За меру жидкотекучести принимают длину заполненной спирали в литейной форме, и она зависит от многих факторов. Например, повышение температуры заливки увеличивает жидкотекучесть всех сплавов. Чем выше теплопроводность материала формы, тем быстрее отводится тепло от залитого металла, тем ниже жидкотекучесть.

Неметаллические включения снижают жидкотекучесть сплавов. На жидкотекучесть влияет химический состав сплавов: с увеличением в исходном материале содержания серы, кислорода и хрома жидкотекучесть снижается, а с повышением содержания фосфора, кремния, алюминия, углерода — увеличивается.

В зависимости от жидкотекучести сплава выбирают минимальную толщину стенок отливок. Например, при изготовлении мелких отливок из серого чугуна в песчаных формах минимальная толщина стенок составляет 3-4 мм, для средних — 8—10 мм, в для крупных — 12—15 мм; для стальных отливок, соответственно, 5—7, 10—12, 15—20 мм.

Усадка —

процесс уменьшения объема отливки при охлаждении, начиная с некоторой температуры жидкого металла в литейной форме до температуры окружающей среды.

Усадка протекает в жидком состоянии, при затвердевании в процессе кристаллизации и в твердом состоянии. Различают линейную и объемную усадки, которые определяют в процентах. Величина усадки сплавов зависит от их химического состава, температуры заливки, конфигурации отливки и других факторов. Наименьшую линейную усадку имеет серый чугун (0,9—1,3 %) и алюминиевые сплавы — силумины (0,9—1,3 %). Стали и некоторые сплавы цветных металлов имеют усадку от 1,8 до 2,5 %. Изготовлять отливки из сплавов с повышенной усадкой сложно, так как в массивных частях отливки образуются усадочные раковины и усадочная пористость. Для предупреждения образования усадочных раковин предусматривают установку прибылей — дополнительных резервуаров с расплавленным металлом для питания отливок в процессе их затвердевания.

Напряжения в отливках возникают вследствие неравномерного их охлаждения и механического торможения усадки. Они характерны для отливок с различной толщиной стенок. При затвердевании температура отливки в массивных частях выше, чем снаружи или в тонких сечениях. Поэтому усадка в отдельных местах по величине различна, но так как части одной и той же отливки не могут изменять свои размеры независимо друг от друга, то в ней возникают напряжения, которые могут вызывать образование трещин или коробление. Для предупреждения образования больших напряжений и трещин необходимо в конструкции литой детали предусматривать равномерную толщину стенок, плавные переходы и устранять элементы, затрудняющие усадку сплава, а также использовать литейные формы и стержни повышенной податливости. Трещины довольно часто образуются в отливках из углеродистых и легированных сталей, сплавов магния и многих алюминиевых сплавов (подробнее о дефектах см. раздел 5).

Газопоглощение—

способность литейных сплавов

в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава она увеличивается незначительно, несколько возрастает при плавлении и резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, и в результате их выделения в отливке могут образоваться газовые раковины и поры.

Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы. Для уменьшения газонасыщенности сплавов применяют плавление в вакууме или в среде инертных газов и другие методы.

Ликвация —

неоднородность химического состава в различных частях отливки. Различают ликвации зональную и дендритную (внутризеренную).

Зональная ликвация — это в объеме всей затвердевшей литой детали. Дендритная химическая неоднородность — ликвация — химическая неоднородность в пределах одного зерна (дендрита) сплава. Ликвация зависит от химического состава сплава, конфигурации отливки, скорости охлаждения и других факторов.

мтомд.инфо

Основные литейные сплавы

1. Чугун (см. все записи с тегом чугуны) является наиболее распространенным материалом для получения фасонных отливок. Чугунные отливки составляют около 80 % всех отливок.

Широкое распространение чугун получил благодаря хорошим технологическим свойствам и относительной дешевизне. Из серого чугуна получают самые дешевые отливки (в 1,5 раза дешевле, чем стальные, в несколько раз – чем из цветных металлов). Область применения чугунов расширяется вследствие непрерывного повышения его прочностных и технологических характеристик. Используют серые, высокопрочные, ковкие и легированные чугуны.

2. Сталь (см. все записи с тегом стали и сплавы) как литейный материал применяют для получения отливок деталей, которые наряду с высокой прочностью должны обладать хорошими пластическими свойствами. Чем ответственнее машина, тем более значительна доля стальных отливок, идущих на ее изготовление. Стальное литье составляет: в тепловозах – 40…50% от массы машины; в энергетическом и тяжелом машиностроении (колеса гидравлических турбин с массой 85 тонн, иногда несколько сотен тонн) – до 60%. Стальные отливки после соответствующей термической обработки не уступают по механическим свойствам поковкам.

Используются: углеродистые стали 15Л…55Л; легированные стали 25ГСЛ, 30ХГСЛ, 110Г13Л; нержавеющие стали 10Х13Л, 12Х18Н9ТЛ и др.

Среди литейных материалов из сплавов цветных металлов широкое применение нашли медные и алюминиевые сплавы:

1. Медные сплавы – бронзы и латуни.

Латуни – наиболее распространенные медные сплавы. Для изготовления различной аппаратуры для морских судостроения, работающей при температуре 300о С, втулок и сепараторов подшипников, нажимных винтов и гаек прокатных станов, червячных винтов применяют сложнолегированные латуни. Обладают хорошей износостойкостью, антифрикционными свойствами, коррозионной стойкостью.

Из оловянных бронз (БрО3Ц7С5Н1) изготавливают арматуру, шестерни, подшипники, втулки.

Безоловянные бронзы по некоторым свойствам превосходят оловянные. Они обладают более высокими механическими свойствами, антифрикционными свойствами, коррозионной стойкостью. Однако литейные свойства их хуже. Применяют для изготовления гребных винтов крупных судов, тяжело нагруженных шестерен и зубчатых колес, корпусов насосов, деталей химической и пищевой промышленности.

2. Алюминиевые сплавы. Отливки из алюминиевых сплавов составляют около 70% цветного литья. Они обладают высокой удельной прочностью, высокими литейными свойствами, коррозионной стойкостью в атмосферных условиях.

Наиболее высокими литейными свойствами обладают сплавы системы алюминий – кремний (Al-Si) – силумины АЛ2, АЛ9. Они широко применяются в машиностроении, автомобильной и авиационной промышленности, электротехнической промышленности (см. Электротехника).

Также используются сплавы систем: алюминий – медь, алюминий – медь – кремний, алюминий – магний.

3. Магниевые сплавы обладают высокими механическими свойствами, но их литейные свойства невысоки. Сплавы системы магний–алюминий–цинк–марганец применяют в приборостроении, в авиационной промышленности, в текстильном машиностроении.

Литейные свойства сплавов

Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов, которые проявляются при заполнении формы, кристаллизации и охлаждении отливок в форме. К основным литейным свойствам сплавов относят: жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение, ликвацию.

Жидкотекучесть – способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. При высокой жидкотекучести сплавы заполняют все элементы литейной формы. Жидкотекучесть зависит от многих факторов: от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры заливки и формы, свойств формы и т.д.

Чистые металлы и сплавы, затвердевающие при постоянной температуре, обладают лучшей жидкотекучестью, чем сплавы, затвердевающие в интервале температур (твердые растворы). Чем выше вязкость, тем меньше жидкотекучесть. С увеличением поверхностного натяжения жидкотекучесть понижается. С повышением температуры заливки расплавленного металла и формы жидкотекучесть улучшается. Увеличение теплопроводности материала формы снижает жидкотекучесть. Так , песчаная форма отводит теплоту медленнее, и расплавленный металл заполняет ее лучше, чем металлическую форму. Наличие неметаллических включений снижает жидкотекучесть. Так же влияет химический состав сплава (с увеличением содержания серы, кислорода, хрома жидкотекучесть снижается; с увеличением содержания фосфора, кремния, алюминия, углерода жидкотекучесть увеличивается).

Усадка – свойство металлов и сплавов уменьшать объем при охлаждении в расплавленном состоянии, в процессе затвердевания и в затвердевшем состоянии при охлаждении до температуры окружающей среды. Изменение объема зависит от химического состава сплава, температуры заливки, конфигурации отливки. Различают объемную и линейную усадку.

В результате объемной усадки появляются усадочные раковины и усадочная пористость в массивных частях отливки. Для предупреждения образования усадочных раковин устанавливают прибыли – дополнительные резервуары с расплавленным металлом, а также наружные или внутренние холодильники.

Линейная усадка определяет размерную точность полученных отливок, поэтому она учитывается при разработке технологии литья и изготовления модельной оснастки. Линейная усадка составляет: для серого чугуна – 0,8…1,3 %; для углеродистых сталей – 2…2,4 %; для алюминиевых сплавов – 0,9…1,45 %; для медных сплавов – 1,4…2,3 %.

Газопоглощение – способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава увеличивается незначительно; возрастает при плавлении; резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, в результате их выделения в отливке могут образоваться газовые раковины и поры.

Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы.

Ликвация – неоднородность химического состава сплава в различных частях отливки. Ликвация образуется в процессе затвердевания отливки, из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. В сталях и чугунах заметно ликвируют сера, фосфор и углерод.

Различают ликвацию зональную,когда различные части отливки имеют различный химический состав, и дендритную, когда химическая неоднородность наблюдается в каждом зерне.

Электронная библиотека

Общетехнические дисциплины / Технология производств / Литейные свойства сплавов

Не все сплавы в одинаковой степени пригодны для изготовления фасонных отливок. Из одних сплавов можно легко изготовить отливку сложной конфигурации, а из других получение отливок сопряжено с определёнными трудностями. Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов. К основным литейным свойствам сплавов относятся: жидкотекучесть, усадка сплавов, склонность к образованию трещин, газопоглощение и ликвация.

Жидкотекучесть

–

способность расплавленного металла течь по каналам литейной формы, заполнять её полости и четко воспроизводить контуры отливки. При высокой жидкотекучести литейные сплавы заполняют все элементы литейной формы, при низкой – полость формы заполняется частично, в узких сечениях образуются недоливы. Жидкотекучесть сплавов определяют по специальным пробам (спиральным или прутковым), отливаемым в различных формах. Жидкотекучесть оценивается длиной полученной спирали или прутка в миллиметрах.

Жидкотекучесть сплавов зависит от многих факторов: например, повышение температуры заливки увеличивает жидкотекучесть всех сплавов. Чем выше теплопроводность материала формы, тем быстрее отводится теплота от залитого металла, тем ниже жидкотекучесть. Неметаллические включения снижают жидкотекучесть сплавов. На жидкотекучесть влияет химический состав сплавов: с увеличением в исходном материале содержания серы, кислорода и хрома жидкотекучесть снижается, а с повышением содержания фосфора, кремния, алюминия и углерода – увеличивается. В зависимости от жидкотекучести сплава выбирают минимальную толщину стенок отливок.

Усадка

–

свойство металлов и сплавов уменьшать свой объем при охлаждении в расплавленном состоянии, в процессе затвердевания и в затвердевшем состоянии при охлаждении до температуры окружающей среды. Изменение объема отливки зависит от химического состава сплава, температуры заливки, конфигурации отливки и других факторов. Различают объемную и линейную усадки, выражаемые в процентах.

В результате объемной усадки появляются усадочные раковины и усадочная пористость в массивных частях отливки.

Для предупреждения образования усадочных раковин устанавливают прибыли – дополнительные резервы с расплавленным металлом и холодильники.

Линейная усадка определяет размерную точность получаемых отливок, поэтому она учитывается при проектировании технологического процесса литья и изготовлении модельной оснастки. Каждый сплав, имеет свою определенную линейную усадку

Газопоглощение

–

способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зави

сит от состояния сплава: с повышением температуры твердого сплава она увеличивается незначительно, несколько возрастает при плавлении и резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, и в результате их выделения в отливке могут образоваться газовые раковины и поры. Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы.

Ликвация

–

неоднородность химического состава в различных частях отливки. Различают зональную , и дендритную ликвацию. Зональная ликвация – это химическая неоднородность в объеме всей затвердевшей детали. Дендритная ликвация – химическая неоднородность в пределах одного зерна (дендрита) сплава. Ликвация зависит от химического состава сплава, конфигурации отливки, скорости охлаждения и других факторов.

Конструкция литой детали должна обеспечивать высокий уровень механических и служебных характеристик при заданных массе, конфигурации, отклонении размеров и параметров шероховатости поверхности. При разработке конструкции литой детали конструктор должен учитывать литейные свойства сплавов, технологию изготовления отливок и способы их дальнейшей обработки.

Толщину стенок литой детали выбирают исходя из условий обеспечения достаточной прочности, жёсткости и других эксплуатационных свойств, а также размеров детали. Для обеспечения условий равномерного затвердевания отливки толщину внутренних стенок и рёбер принимают на 10 – 20 % меньше толщины наружных стенок.

Внешние контуры отливки должны представлять собой сочетание простых геометрических тел с преобладанием плоских прямолинейных поверхностей, сочленяемых плавными переходами.

Основные понятия о литейных сплавах и их применении | 01.05.2012

- высокой жидкотекучестью в расплавленном состоянии, обеспечивающей хорошую заполняемость полостей литейной формы (особенно при изготовлении тонкостенных сложных отливок);

- небольшой усадкой при затвердевании и охлаждении, что уменьшает образование в отливках полостей и неплотностей усадочного характера, а также ослабляет внутренние литейные напряжения в отливках;

- незначительной способностью в жидком состоянии к поглощению газов, которые уменьшают опасность образования газовых раковин при затвердевании, и способствует получению более высоких свойств отливок после охлаждения;

- кристаллическим строением (структурой), обеспечивающим необходимые свойства отливок после затвердевания и охлаждения;

- незначительной ликвацией ( неоднородностью по химическому составу), ослабляющей различие в свойствах отдельных частей отливок;

- наименьшей стоимостью, т.е. изготовляться из наиболее дешевых и недефицитных материалов;

- легко обрабатываться резанием на станках и иметь способность свариваться.

Основы выбора литейного сплава для отливок Литейные сплавы, применяемые в промышленности, удовлетворяют поставленным условиям только отчасти, и поэтому в каждом конкретном случае стремятся применять такой сплав, который в наибольшей степени является подходящим именно в данном случае. Так, если к литым деталям не предъявляется высоких требований в отношении механических свойств, то обычно такие детали изготовляются из самого дешевого литейного сплава – чугуна (рисунок 1), обладающего относительно невысокой температурой плавления, хорошей жидкотекучестью, малой усадкой и другими положительными свойствами. Но если детали должны иметь высокие механические свойства, то их необходимо изготовлять из стали, хотя она дороже чугуна и имеет высокую температуру плавления, худшую жидкотекучесть и большую усадку.

Рисунок 1 – Чугунные отливки Иногда решающее значение имеет среда, в которой должны работать детали. Например, для работы в морской воде они изготовляются из более дорогих медных (рисунок 2) сплавов (бронзы или латуни), так как чугун и обычная сталь в такой среде легко разрушаются из-за недостаточной химической стойкости.

Рисунок 2 – Латунная отливка В некоторых случаях, например при изготовлении отливок для самолетостроения, когда решающее значение имеет масса, применяют алюминиевые сплавы (или магниевые), невзирая на то, что они уступают по свойствам другим сплавам, а часто и дороже их (рисунок 3).

Рисунок 3 – Алюминиевая отливка Таким образом, при выборе литейного сплава конструктор вместе с литейщиком учитывают прежде всего условия работы литых деталей и предъявляемые к ним требования, а затем подбирают такой сплав, который удовлетворяет поставленным требованиям и вместе с тем обладает наилучшими возможными литейными свойствами, хорошей обрабатываемостью резанием, содержит небольшое количество дефицитных металлов и имеет мин. стоимость.

Литейные сплавы

ЛИТЬЕ

Литьё— технологический процесс получения заготовок или деталей в результате свободной или принудительной заливки расплавленного металла в полость литейной формы, которая соответствует конфигурации получаемого изделия (отливки).

Масса отливок от нескольких граммов до 350 тонн.

Отливки получают из чугуна, стали , цветных и тугоплавких металлов и сплавов.

Чугунные отливки составляют около 80 % всех отливок. Из серого чугуна получают самые дешевые отливки (в 1,5 раза дешевле, чем стальные, в несколько раз – чем из цветных металлов).

Сталь, как литейный материал, применяют для получения отливок деталей, которые наряду с высокой прочностью должны обладать хорошими пластическими свойствами. Чем ответственнее машина, тем более значительна доля стальных отливок, идущих на ее изготовление.

Отливки из цветных и тугоплавких металлов и сплавов применяются для изготовления деталей, обладающих особыми свойствами (износостойкость, антифрикционные свойства, коррозионная стойкость). При этом отливки из алюминиевых сплавов составляют около 70 % цветного литья.

К основным свойствам литейных сплавов относятся жидкотекучесть, усадка, газопоглощение, ликвация, склонность к образованию трещин.

Жидкотекучесть— способность метала в расплавленном состоянии заполнять полость литейной формы, точно воспроизводя ее очертания.

Жидкотекучесть зависит:

1- от температуры заливаемого метала (чем выше температура , тем лучше жидкотекучесть)

2- от температуры литейной формы (чем выше температура , тем лучше жидкотекучесть)

3- от материала литейной формы (если материал литейной формы обладает высокой теплопроводностью и теплоотдачей, форму подогревают до температуры от 50-300 °С для повышения жидкотекучести)

4 — от структуры металла ( твердые растворы обладают низкой жидкотекучестью, механические смеси -высокой)

5- от химического состава сплава (с увеличением содержания неметаллических включений, серы, кислорода и хрома жидкотекучесть снижается, а с повышением содержания фосфора, кремния, углерода и алюминия, напротив — возрастает);.

6- от интервала кристаллизации (чем уже интервал кристаллизации, тем выше жидкотекучесть)

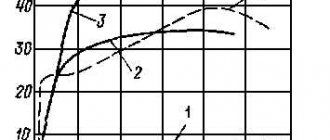

Жидкотекучесть определяется по специальной технологической пробе, называемой спиралью (рис.1Л)

| Рис. 1Л Технологическая проба (спираль) |

| 1- спираль; 2- верхняя плуформа; 3- нижняя полуформа Спирал 1 формируется в литейной форме, состоящей из верхней 2 и нижней 3 полуформ (рис. 1Л, б) после заливки в нее расплавленного металла. Жидкотекучесть оценивается по величине l (рис. 1Л,а). Чем больше l , тем лучше жидкотекучесть. При низкой жидкотекучести в отливке могут возникать такие дефекты, как недоливы и спаи. |

Усадка – свойство металлов и сплавов уменьшаться в объёме при охлаждении в расплавленном состоянии, в процессе затвердевания и в затвердевшем состоянии при охлаждении до температуры окружающей среды (20°С). Усадка подразделяется на объёмную и линейную.

Объёмная усадка

(ε

v)– уменьшение объёма сплава при его охлаждении от температуры заливки до температуры окружающей среды. Изменение объёма зависит от химического состава сплава, температуры заливки, конфигурации отливки.

Линейная усадка

(ε

л) – уменьшение линейных размеров отливки при её охлаждении до температуры окружающей среды. Линейная усадка составляет: для серого чугуна — 0,8…1,3%; для углеродистых сталей — 2…2,4%; для алюминиевых сплавов — 0,9…1,45%; для медных сплавов — 1,4…2,3%.

εv ≈ 3εv

В результате усадки могут образовываться такие дефекты, как концентрированная усадочная раковина, усадочная пористость, горячие и холодные трещины, коробление

Газопоглощение — способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Газопоглощение приводит может привести к появлению таких дефектов, как газовые раковины и пористость.

Ликвация —неоднородность химического состава литого материала в различных частях отливки. Ликвация образуется в процессе затвердевания отливки, из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. В сталях и чугунах заметно ликвируют сера, фосфор и углерод. Различают дендритную и зональную ликвации (см. строение слитка стали) Ликвация вызывает неоднородность механических свойств в различных частях отливки.

Склонность к образованию трещин — дефектов в виде надрывов усадочного происхождения. Склонность к образованию трещин усиливается при наличии в расплаве газов (водород, азот, кислород), примесей (сера, фосфор) и неметаллических включений (FeO, MnO, Al2O3,SiO2), а также при перегреве металла перед заливкой.