Медь – металл розово-красного цвета, относится к группе тяжелых металлов, является отличным проводником тепла и электрического тока. Электропроводность меди в 1,7 раза выше, чем у алюминия, и в 6 раз выше, чем у железа.

Медь.

Она имеет характерный красноватый цвет, в природе встречается в виде сернистых соединений, в окислах и очень редко в чистом виде. Медь маркируют буквой М. В зависимости от чистоты меди (ГОСТ 859-2001). Самая чистая медь – содержит 99,99% меди и 0,01% примесей. Благодаря высокой пластичности медь хорошо обрабатывается давлением в холодном и горячем состоянии. Она обладает хорошей электропроводностью. Из нее изготовляют проводники электрического тока – провода и кабели.

Химические свойства меди

Медь – малоактивный металл, который не взаимодействует с водой, растворами щелочей, соляной и разбавленной серной кислотой. Однако, медь растворяется в сильных окислителях (например, азотной и концентрированной серной).

Медь обладает достаточно высокой стойкостью к коррозии. Однако, во влажной атмосфере, содержащей углекислый газ, поверхность металла покрывается зеленоватым налетом (патиной).

Основные физические свойства меди

Температура плавления °C

Температура кипения °C

Плотность, γ при 20°C, кг/м³

Удельная теплоемкость при постоянном давлении, Ср при 20°C, кДж/(кг•Дж)

Температурный коэффициент линейного расширения, а•10 6 от 20 до 100°C, К -1

Удельное электрическое сопротивление, р при 20°C, мкОм•м

Теплопроводность λ

при 20°C, Вт/(м•К)

Удельная электрическая проводимость, ω

при 20°C, МОм/м

Химические свойства

Химические свойства меди определяются тем, какое положение она занимает в таблице Менделеева, где она имеет порядковый номер 29 и располагается в четвертом периоде. Что примечательно, она находится в одной группе с благородными металлами. Это лишний раз подтверждает уникальность ее химических свойств, о которых следует рассказать более подробно.

Оттенки медных сплавов

В условиях невысокой влажности медь практически не проявляет химическую активность. Все меняется, если изделие поместить в условия, характеризующиеся высокой влажностью и повышенным содержанием углекислого газа. В таких условиях начинается активное окисление меди: на ее поверхности формируется зеленоватая пленка, состоящая из CuCO3, Cu(OH)2 и различных сернистых соединений. Такая пленка, которая называется патиной, выполняет важную функцию защиты металла от дальнейшего разрушения.

Окисление начинает активно происходить и тогда, когда изделие подвергается нагреву. Если металл нагреть до температуры 375 градусов, то на его поверхности формируется оксид меди, если выше (375-1100 градусов) — то двухслойная окалина.

Медь достаточно легко реагирует с элементами, которые входят в группу галогенов. Если металл поместить в пары серы, то он воспламенится. Высокую степень родства он проявляет и к селену. Медь не вступает в реакцию с азотом, углеродом и водородом даже в условиях высоких температур.

Внимание заслуживает взаимодействие оксида меди с различными веществами. Так, при его взаимодействии с серной кислотой образуется сульфат и чистая медь, с бромоводородной и иодоводородной кислотой — бромид и иодид меди.

Иначе выглядят реакции оксида меди с щелочами, в результате которых образуется купрат. Получение меди, при котором металл восстанавливается до свободного состояния, осуществляют при помощи оксида углерода, аммиака, метана и других материалов.

Медь при взаимодействии с раствором солей железа переходит в раствор, при этом железо восстанавливается. Такая реакция используется для того, чтобы снять напыленный медный слой с различных изделий.

Одно- и двухвалентная медь способна создавать комплексные соединения, отличающиеся высокой устойчивостью. Такими соединениями являются двойные соли меди и аммиачные смеси. И те и другие нашли широкое применение в различных отраслях промышленности.

Бухты медной проволоки

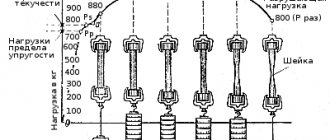

Механические свойства меди

Предел прочности на разрыв, σ МПа

Относительное удлинение после разрыва, δ ψ%

Относительное сужение, после разрыва, %

Твердость по Бринеллю, НВ

При отрицательных температурах медь имеет более высокие прочностные свойства и более высокую пластичность, чем при температуре 20°С. Признаков холодноломкости техническая медь не имеет. С понижением температуры увеличивается предел текучести меди и резко возрастает сопротивление пластической деформации.

Интересное о меди

Изначально процесс восстановления этого металла выглядел очень примитивно: медную руду просто нагревали на кострах, а затем подвергали резкому охлаждению, что приводило к растрескиванию кусков руды, из которых уже можно было извлекать медь. Дальнейшее развитие такой технологии привело к тому, что в костры начали вдувать воздух: это повышало температуру нагревания руды. Затем нагрев руды стали выполнять в специальных конструкциях, которые и стали первыми прототипами шахтных печей.

О том, что медь используется человечеством с древних времен, свидетельствуют археологические находки, в результате которых были найдены изделия из данного металла. Историками установлено, что первые изделия из меди появились уже в 10 тысячелетии до н.э, а наиболее активно она стала добываться, перерабатываться и использоваться спустя 8–10 тысяч лет. Естественно, предпосылками к такому активному использованию данного металла стали не только относительная простота его получения из руды, но и его уникальные свойства: удельный вес, плотность, магнитные свойства, электрическая, а также удельная проводимость и др.

В наше время уже сложно найти медь в природе в виде самородков, обычно ее добывают из руды, которая подразделяется на следующие виды.

- Борнит — в такой руде медь может содержаться в количестве до 65%.

- Халькозин, который также называют медным блеском. В такой руде меди может содержаться до 80%.

- Медный колчедан, также называемый халькопиритом (содержание до 30%).

- Ковеллин (содержание до 64%).

Халькопирит

Медь также можно извлекать из множества других минералов (малахит, куприт и др.). В них она содержится в разных количествах.

Применение меди

Благодаря ценным качествам медь и медные сплавы используются в электротехнической и электромашиностроительной отрасли, в радиоэлектронике и приборостроении. Существуют сплавы меди с такими металлами, как цинк, олово, алюминий, никель, титан, серебро, золото. Реже применяются сплавы с неметаллами: фосфором, серой, кислородом. Выделяют две группы медных сплавов: латуни (сплавы с цинком) и бронзы (сплавы с другими элементами).

Медь обладает высокой экологичностью, что допускает её использование в строительстве жилых домов. К примеру, медная кровля за счёт антикоррозионных свойств, может прослужить больше ста лет без специального ухода и покраски.

Медь в сплавах с золотом используется в ювелирном деле. Такой сплав увеличивает прочность изделия, повышает стойкость к деформированию и истиранию.

Для соединений меди характерна высокая биологическая активность. В растениях медь принимает участие в синтезе хлорофилла. Поэтому её можно увидеть в составе минеральных удобрений. Недостаток меди в организме человека может вызвать ухудшение состава крови. Она есть в составе многих продуктов питания. К примеру, этот металл содержится в молоке. Однако важно помнить, что избыток соединений меди может вызвать отравление. Именно поэтому нельзя готовить пищу в медной посуде. Во время кипячения в пищу может попасть большое количество меди. Если же посуда внутри покрыта слоем олова, то опасности отравления нет.

В медицине медь используют, как антисептическое и вяжущее средство. Она является компонентом глазных капель от конъюнктивита и растворов от ожогов.

Модуль упругости (Модуль Юнга)

Если на изделие из определенного материала воздействовать некой силой, то он начинает сопротивляться этому действию: сжиматься, растягиваться или изгибаться. Способность к такому противостоянию можно оценить и выразить математически. Название этой прочностной характеристики – модуль упругости.

Параметр для каждого материала различный, и характеризует его прочность. Пользуются величиной при разработке конструкций, деталей и других изделий, с целью предотвращения нарушения их целостности.

Модули прочности

Кроме нормального нагружения, существуют и иные силовые воздействия на материалы.

Модуль сдвига G определяет жесткость. Эта характеристика показывает предельное значение нагрузки изменению формы предмета.

Модуль объемной упругости К определяет упругие свойства материала изменить объем. При любой деформации происходит изменение формы предмета.

Для разных сталей значения указанных модулей приведены в таблице 3.

Таблица 3: Модули прочности для сталей

| Наименование стали | Модуль упругости Юнга, 10¹²·Па | Модуль сдвига G, 10¹²·Па | Модуль объемной упругости, 10¹²·Па | Коэффициент Пуассона, 10¹²·Па |

| Сталь низкоуглеродистая | 165…180 | 87…91 | 45…49 | 154…168 |

| Сталь 3 | 179…189 | 93…102 | 49…52 | 164…172 |

| Сталь 30 | 194…205 | 105…108 | 72…77 | 182…184 |

| Сталь 45 | 211…223 | 115…130 | 76…81 | 192…197 |

| Сталь 40Х | 240…260 | 118…125 | 84…87 | 210…218 |

| 65Г | 235…275 | 112…124 | 81…85 | 208…214 |

| Х12МФ | 310…320 | 143…150 | 94…98 | 285…290 |

| 9ХС, ХВГ | 275…302 | 135…145 | 87…92 | 264…270 |

| 4Х5МФС | 305…315 | 147…160 | 96…100 | 291…295 |

| 3Х3М3Ф | 285…310 | 135…150 | 92…97 | 268…273 |

| Р6М5 | 305…320 | 147…151 | 98…102 | 294…300 |

| Р9 | 320…330 | 155…162 | 104…110 | 301…312 |

| Р18 | 325…340 | 140…149 | 105…108 | 308…318 |

| Р12МФ5 | 297…310 | 147…152 | 98…102 | 276…280 |

| У7, У8 | 302…315 | 154…160 | 100…106 | 286…294 |

| У9, У10 | 320…330 | 160…165 | 104…112 | 305…311 |

| У11 | 325…340 | 162…170 | 98…104 | 306…314 |

| У12, У13 | 310…315 | 155…160 | 99…106 | 298…304 |

Для других материалов значения прочностных характеристик указывают в специальной литературе. Однако, в некоторых случаях проводят индивидуальные исследования. Особенно актуальны подобные исследования для строительных материалов. На предприятиях, где выпускают железобетонные изделия, регулярно проводят испытания по определению предельных значений.

Модуль Юнга

Модуль Юнга (модуль упругости) — это физическая величина, которая характеризует свойства какого-либо материала сгибаться или растягиваться под воздействием силы; по сути именно от этого зависит жёсткость тела.

Это свойство любого материала, и оно зависит от температуры и оказываемого давления.

В физике упругость — это свойство твёрдых материалов возвращаться в свою первоначальную форму и размер после устранения сил, которые применялись при деформации.

Другими словами: когда тело деформируется, то появляется сила, которая стремится восстановить первоначальную форму и размер тела. Сила упругости является этой проявляющейся силой. Также она представляет собой следствие электромагнитного взаимодействия между частицами.

Низкое значение модуля Юнга означает, что изучаемое твёрдое тело является эластичным.

Высокое значение модуля Юнга означает, что изучаемое твёрдое тело является неэластичным или жёстким.

Примеры значений модуля Юнга (упругости) для:

- (т.е. для резины он в 5 раз меньше стали)

Производство меди

Медь добывают из оксидных и сульфидных руд. Из сульфидных руд выплавляют 80% всей добываемой меди. Как правило, медные руды содержат много пустой породы. Поэтому для получения меди используется процесс обогащения. Медь получают методом ее выплавки из сульфидных руд. Процесс состоит из ряда операций: обжига, плавки, конвертирования, огневого и электролитического рафинирования. В процессе обжига большая часть примесных сульфидов превращается в оксиды. Так, главная примесь большинства медных руд пирит FeS2 превращается в Fe2O3. Газы, образующиеся при обжиге, содержат CO2, который используется для получения серной кислоты. Получающиеся в процессе обжига оксиды железа, цинка и других примесей отделяются в виде шлака при плавке. Жидкий медный штейн (Cu2S с примесью FeS) поступает в конвертор, где через него продувают воздух. В ходе конвертирования выделяется диоксид серы и получается черновая или сырая медь. Для извлечения ценных (Au, Ag, Te и т.д.) и для удаления вредных примесей черновая медь подвергается сначала огневому, а затем электролитическому рафинированию. В ходе огневого рафинирования жидкая медь насыщается кислородом. При этом примеси железа, цинка и кобальта окисляются, переходят в шлак и удаляются. А медь разливают в формы. Получающиеся отливки служат анодами при электролитическом рафинировании.

Основным компонентом раствора при электролитическом рафинировании служит сульфат меди — наиболее распространенная и дешевая соль меди. Для увеличения низкой электропроводности сульфата меди в электролит добавляют серную кислоту. А для получения компактного осадка меди в раствор вводят небольшое количество добавок. Металлические примеси, содержащиеся в неочищенной («черновой») меди, можно разделить на две группы.

- Fe, Zn, Ni, Co. Эти металлы имеют значительно более отрицательные электродные потенциалы, чем медь. Поэтому они анодно растворяются вместе с медью, но не осаждаются на катоде, а накапливаются в электролите в виде сульфатов. Поэтому электролит необходимо периодически заменять.

- Au, Ag, Pb, Sn. Благородные металлы (Au, Ag) не претерпевают анодного растворения, а в ходе процесса оседают у анода, образуя вместе с другими примесями анодный шлам, который периодически извлекается. Олово же и свинец растворяются вместе с медью, но в электролите образуют малорастворимые соединения, выпадающие в осадок и также удаляемые.

Модуль упругости различных материалов

Модули упругости для различных материалов имеют совершенно разные значения, которые зависят от:

- природы веществ, формирующих состав материала;

- моно- или многокомпонентный состав (чистое вещество, сплав и так далее);

- структуры (металлическая или другой вид кристаллической решетки, молекулярное строение прочее);

- плотности материала (распределения частиц в его объеме);

- обработки, которой он подвергался (обжиг, травление, прессование и тому подобное).

Так, например, в справочных данных можно найти, что модуль упругости для алюминия составляет диапазон от 61,8 до 73,6 ГПа. Видимо, это и зависит от состояния металла и вида обработки, потому как для отожженного алюминия модуль Юнга – 68,5 ГПа.

Его значение для бронзовых материалов зависит не только от обработки, но и от химического состава:

- бронза – 10,4 ГПа;

- алюминиевая бронза при литье – 10,3 ГПа;

- фосфористая бронза катанная – 11,3 ГПа.

Модуль Юнга латуни на много ниже – 78,5-98,1. Максимальное значение имеет катанная латунь.

Сама же медь в чистом виде характеризуется сопротивлением к внешним воздействиям значительно большим, чем ее сплавы – 128,7 ГПа. Обработка ее также снижает показатель, в том числе и прокатка:

- литая – 82 ГПа;

- прокатанная – 108 ГПа;

- деформированная – 112 ГПа;

- холоднотянутая – 127 ГПа.

Близким значением к меди обладает титан (108 ГПа), который считается одним из самых прочных металлов. А вот тяжелый, но ломкий свинец, показывает всего 15,7-16,2 ГПа, что сравнимо с прочностью древесины.

Для железа показатель напряжения к деформации также зависит от метода его обработки: литое – 100-130 или кованное – 196,2-215,8 ГПа.

Чугун известен своей хрупкостью имеет отношение напряжения к деформации от 73,6 до 150 ГПа, что соответствует от его виду. Тогда как для стали модуль упругости может достигать 235 ГПа.

Модули упругости некоторых материалов

На величины параметров прочности влияют также и формы изделий. Например, для стального каната проводят расчеты, где учитывают:

- его диаметр;

- шаг свивки;

- угол свивки.

Интересно, что этот показатель для каната будет значительно ниже, чем для проволоки такого же диаметра.

Стоит отметить прочность и не металлических материалов. Например, среди модулей Юнга дерева наименьший у сосны – 8,8 ГПа, а вот у группы твердых пород, которые объединены под названием «железное дерево» самый высокий – 32,5 ГПа, дуб и бук имеют равные показатели – 16,3 ГПа.

Среди строительных материалов, сопротивление к внешним силам у, казалось бы, прочного гранита всего 35-50 ГПа, когда даже у стекла – 78 ГПа. Уступают стеклу бетон – до 40 ГПа, известняк и мрамор, со значениями 35 и 50 ГПа соответственно.

Такие гибкие материалы, как каучук и резина, выдерживают осевую нагрузку от 0,0015 до 0,0079 ГПа.

Прутки медные круглые (по ГОСТ 1535-91 в ред. 2001 г.)

Стандарт распространяется на тянутые медные прутки круглого, квадратного, шестингранного сечения и прессованные прутки круглого сечения

- Диаметры прессованных (горячекатаных) круглых прутков, мм:

20, 22, 28, 30, 32; 35; 38; 40; 45; 50; 55; 60; 65; 70; 75; 80; 85; 90; 95; 100, 110, 120, 130, 140, 150. - Диаметры тянутых прутков, мм:

3; 3,5; 4; 4,5; 5; 5,5; 6; 7; 8; 9; 10; 11; 12; 13; 14; 15; 16; 17; 18; 20; 21; 22; 24; 25; 27; 28; 30; 32; 33; 35; 36; 38; 40; 41; 45; 46; 50. За диаметр квадратных и шестигранных прутков принимают диаметр вписанной окружности.

Прутки тянутые изготовляют

- мягкими (отожженными) — М,

- полутвердыми — ПТ,

- твердыми — Т;

по точности:

- высокой — В,

- повышенной — П,

- нормальной — Н.

ГОСТ 1535-91 предусматривает размеры

прутков прессованных круглых и тянутых круглых, квадратных и шестигранных.

Прутки изготовляют из меди марок

M1, М1р, M2, М2р, М3 и М3р.

Медь марки М1Е применяют только для изготовления токопроводящих деталей.

Примеры обозначений:

- Пруток тянутый (Д), круглый (КР), высокой точности изготовления (В), твердый (Т), диаметром 10 мм, немерной длины (НД) из меди M1, для обработки на автоматах (АВ):

Пруток ДКРВТ 10НД M1 АВ

ГОСТ 1535-91

- То же, шестигранный (ШГ), повышенной точности (П), мягкий (М), диаметром 19 мм, длиной 3000 мм, из меди M2:

Пруток ДШГПМ 19 х 3000 M2

ГОСТ 1535-91.

Процентный состав меди М1

| Элемент | Содержание |

| Pb | до 0,005 |

| Ag | до 0,003 |

| Zn | до 0,004 |

| Fe | до 0,005 |

| S | до 0,004 |

| As | до 0,002 |

| Cu | 99,9 |

| Ni | до 0,002 |

| Fe | до 0,005 |

| S | до 0,004 |

| As | до 0,002 |

| Cu | 99,9 |

Общая характеристика меди и её сплавов

Медь – металл без полиморфных превращений с кристаллической ГЦК решеткой. Температура плавления составляет 1083оС. При нагревании полиморфные превращения в меди отсутствуют. Плотность меди составляет 8940кг/м3.

Медь легко полируется, хорошо паяется и сваривается. По электрической проводимости и теплопроводности медь занимает второе место после серебра. Медь обладает высокой коррозионной стойкостью в атмосферных условиях, пресной и морской воде, едких щелочах, органических кислотах и других агрессивных средах, но взаимодействует с аммиаком и сернистыми газами.

Медь хорошо прокатывается в тонкие листы и ленту Холодная пластическая деформация (достигающая 90% и более) увеличивает прочность, твердость, предел упругости меди, но снижает пластичность и электрическую проводимость. При пластической деформации возникает текстура, вызывающая анизотропию механических свойств меди. Отжиг для снятия наклепа проводят при 550 – 600°С в восстановительной атмосфере, так как медь легко окисляется при нагреве.

К недостаткам меди относятся: невысокая прочность, плохая обрабатываемость резанием и низкая жидкотекучесть.

В зависимости от содержания примесей различают следующие марки меди: М00 (99,99% Сu), М0 (99,97% Сu), M1 (99,9% Сu), М2 (99,7% Сu), М3 (99,5% Сu).

Наиболее часто встречающиеся в меди элементы подразделяют на три группы.

К первой группе относятся растворимые в меди элементы Al, Fe, Ni, Sn, Zn, которые повышают прочность и твердость меди и используются для легирования сплавов на медной основе. Эти примеси резко снижают электропроводимость и теплопроводность меди.

Вторую группу составляют нерастворимые в меди элементы РЬ и Bi, которые ухудшают механические свойства меди и однофазных сплавов на ее основе. Образуя легкоплавкие эвтектики (соответственно, при 326 и 270°С), располагающиеся по границам зерен основной фазы, они вызывают красноломкость сплавов.

Нерастворимые элементы О, S, Se, Те присутствуют в меди и ее сплавах в виде промежуточных фаз (например, Сu2О, Сu2S). Они составляют третью группу элементов и образуют с медью эвтектики с высокой температурой плавления, не вызывающих красноломкости. Кислород при отжиге меди в водороде вызывает «водородную болезнь», которая может привести к разрушению металла при обработке давлением или эксплуатации готовых деталей.

Для легирования медных сплавов в основном используют элементы, растворимые в меди, – Zn, Sn, Al, Be, Si, Mn, Ni. Повышая прочность медных сплавов, легирующие элементы практически не снижают, а некоторые из них (Zn, Sn, Al) увеличивают пластичность. Высокая пластичность – отличительная особенность медных сплавов. Относительное удлинение некоторых однофазных сплавов достигает 65%. По прочности медные сплавы уступают сталям. Временное сопротивление большинства сплавов меди лежит в интервале 300…500 МПа, что соответствует свойствам низкоуглеродистых нелегированных сталей в нормализованном состоянии. И только у наиболее прочных бериллиевых бронз после закалки и старения предел прочности составляет 1100…1200 МПа и соответствует уровню прочности среднеуглеродистых легированных сталей, подвергнутых термическому улучшению.

Медные сплавы подразделяются на две основные группы: латуни и бронзы.

Медные сплавы маркируют по химическому составу, используя буквы для обозначения элементов и числа для указания их массовых деталей. В медных сплавах алюминий обозначают буквой А, бериллий – Б, железо – Ж, кремний – К, магний – Мг, никель – Н, олово – О, свинец – С, фосфор – Ф, цинк – Ц, цирконий – Цр, хром – X; марганец – Мц.

Латуни (сплавы меди с цинком) маркируют буквой Л

. В деформируемых латунях, не содержащих, кроме меди и цинка, других элементов, за буквой

Л

ставится число, показывающее среднее содержание меди. В многокомпонентных латунях после

Л

ставятся буквы – символы элементов, а затем числа, указывающие на содержание меди и каждого легирующего элемента. Например, латунь

Л68

содержит 68% Сu, латунь

ЛАН59-3-2

содержит 59% Сu, 3% А1; 2% Ni (остальное Zn). В марках литейных латуней указывается содержание цинка, а количество каждого легирующего элемента ставится непосредственно за буквой, обозначающей его. Например, латунь

ЛЦ40Мц3А

содержит 40% Zn, 3% Mn и 1% Al.

Бронзы (сплавы меди со всеми элементами, кроме цинка) обозначают буквами Бр

, за которыми ставятся буквы и числа. В марках деформируемых бронз сначала помещают буквы – символы легирующих элементов, а затем числа, указывающие на их содержание. Например,

БрАЖ9-4

содержит 9% А1, 4% Fe, остальное – Сu. В марках литейных бронз после каждой буквы указывается содержание этого легирующего элемента. Например,

БрО6Ц6С3

содержит 6% Sn, 6% Zn, 3% Pb, остальное – Сu.

Латуни

Медь с цинком образует a-твердый раствор с предельной концентрацией цинка 39% (рис. 22). При большем содержании цинка образуется электронное соединение CuZn (β-фаза) с кристаллической решеткой ОЦК. При 454…468°С (штриховая линия на диаграмме) наступает упорядочение β-фазы, а упорядоченный β-твердый раствор обозначается как β’-фаза.

Рисунок 22 — Диаграмма состояния Cu-Zn

При наличии в структуре латуни только α-твердого раствора увеличение содержания цинка вызывает повышение ее прочности и пластичности. Появление β’-фазы сопровождается резким снижением пластичности, повышением твердости и хрупкости. Прочность продолжает повышаться при увеличении содержания цинка до 45 %, пока латунь находится в двухфазном состоянии. При дальнейшем повышении процентного содержания цинка происходит переход латуни в однофазное состояние со структурой β’-фазы, что вызывает резкое снижение прочности. Практическое значение имеют латуни, содержащие до 45% Zn. Сплавы с большим содержанием цинка отличаются высокой хрупкостью.

Двойные латуни (содержащие только медь и цинк) подразделяются на однофазные (со структурой α-твердого раствора) и двухфазные(со структурой α и β-фаз).

Однофазные латуни обладают высокой пластичностью и хорошо поддаются холодной пластической деформации, которая значительно повышает их прочность и твердость. Для повышения пластичности проводят рекристаллизационный отжиг при 600…700°С.

Детали, которые изготовлены из деформируемых латуней при содержании более 20% цинка, могут подвергаться «сезонному » растрескиванию во влажном воздухе при наличии в атмосфере серных газов. Для предотвращения растрескивания детали отжигают при температурах, ниже температуры рекристаллизации (в большинстве случаев при 250…270оС).

Повышение содержания цинка удешевляет латуни, улучшает их обрабатываемость резанием, способность противостоять износу, но при этом уменьшаются теплопроводность и электрическая проводимость.

Примеси повышают твердость и снижают пластичность латуней. Особенно неблагоприятно действуют свинец и висмут, которые в однофазных латунях вызывают красноломкость. Поэтому однофазные латуни не подвергают горячему деформированию, а выпускают в виде холоднокатаных полос, лент, проволоки, листов. Из проката изготавливают детали методом глубокой вытяжки (радиаторные трубки, снарядные гильзы, сильфоны, трубопроводы), а также детали, требующие по условиям эксплуатации низкую твердость (шайбы, втулки, уплотнительные кольца и др.).

Вследствие небольшого температурного интервала кристаллизации двойные латуни обладают низкой склонностью к дендритной ликвации, высокой жидкотекучестью, малой рассеянной усадочной пористостью и хорошей герметичностью. Но, несмотря на это, они практически не применяются для фасонных отливок, так как имеют довольно большую концентрированную усадочную раковину.

Для повышения обрабатываемости в латунь вводят свинец. Латунь ЛС59-1 («автоматная») поставляется в прутках и предназначается для изготовления деталей на станках-автоматах.

Для легирования латуней используют Al, Fe, Ni, Sn, Si. Эти элементы повышают прочность и коррозионную стойкость латуней. Поэтому легированные латуни широко применяют в речном и морском судостроении(ЛАЖ60-1-1). Латуни, легированные оловом (ЛО70-1, ЛО62-1) обладают высокой коррозионной стойкостью в морской воде и поэтому имеют название «морские латуни».

Практическое применение находят латуни с добавлением алюминия до 4 % (ЛА77-2), которые, благодаря однофазной структуре, хорошо обрабатываются давлением.

Алюминиевые латуни дополнительно легируют никелем, железом, марганцем, кремнием, обладающими переменной растворимостью в α-твердом растворе, что позволяет упрочнять эти латуни с помощью закалки и старения.

Латунь ЛАНКМц75-2-2,5-0,5-0,5 является единственным сплавом на основе системы Cu-Zn, который упрочняется дисперсионным твердением. Температура закалки составляет 800оС, после проведения которой латунь имеет высокую пластичность, а после старения приобретает и высокую прочность (sв = 700 МПа, d = 25%). Хорошая пластичность в закаленном состоянии позволяет дополнительно упрочнять сплавы с помощью пластического деформирования перед старением, что обеспечивает повышение временного сопротивления до 1000 МПа.

Кремнистые латуни характеризуются высокой прочностью, пластичностью, вязкостью как при обычных, так и при низких температурах (до -183°С). При легировании латуней для получения однофазной структуры используют небольшие добавки кремния (ЛК80-3). Такие латуни применяют для изготовления арматуры, деталей приборов, в судо- и машиностроении.

Бронзы

4.5.3.1 Оловянные бронзы

Предельная растворимость олова в меди соответствует 15,8%, но при концентрации олова более 10% в структуре бронз образуется δ-фаза, вызывающая резкое снижение их вязкости и пластичности. Поэтому практическое значение имеют бронзы, содержащие только до 10% Sn.

Среди медных сплавов оловянные бронзы имеют самую низкую линейную усадку, что позволяет получать сложные фасонные отливки. Двойные и низколегированные литейные бронзы содержат 10% Sn. Оловянные бронзы легируют Zn, Pb, P (БрО3Ц12С5, БрО4Ц4С17, БрО10Ц2 и др.). Цинк полностью растворяется в α-твердом растворе при легировании до 15% и, уменьшая интервал кристаллизации оловянных бронз, улучшает их жидкотекучесть и плотность отливок. Свинец повышает антифрикционные свойства и улучшает обрабатываемость резанием оловянных бронз. Фосфор, являясь раскислителем оловянных бронз, повышает их жидкотекучесть, а износостойкость улучшается, благодаря появлению твердых включений фосфида меди Сu3Р.

Высокая коррозионная стойкость в атмосферных условиях, пресной и морской воде способствует широкому применению литейных бронз для пароводяной арматуры, работающей под давлением.

Деформируемые бронзы содержат до 6…8%Sn (БрОФ 4-2,5, БрОЦ 4-3 и др.). Для устранения дендритной ликвации и выравнивания химического состава, а также улучшения обрабатываемости давлением применяют диффузионный отжиг, который проводят при 700…750°С. При холодной пластической деформации бронзы подвергают промежуточным отжигам при 550…700°С. Деформируемые бронзы характеризуются хорошей пластичностью и более высокой прочностью, чем литейные.

Деформируемые бронзы обладают высокими упругими свойствами и сопротивлением усталости. Их используют для изготовления круглых и плоских пружин в точной механике, электротехнике, химическом машиностроении и других областях промышленности.

4.5.3.2 Алюминиевые бронзы

Алюминиевые бронзы отличаются высокими механическими, антикоррозионными и антифрикционными свойствами. Их преимущества перед оловянными бронзами заключаются в меньшей стоимости и более высоких механических и технологических свойствах. В частности, небольшой интервал кристаллизации обеспечивает алюминиевым бронзам высокую жидкотекучесть, концентрированную усадку и хорошую герметичность отливок, малую склонность к дендритной ликвации.

Медь с алюминием образует α-твердый раствор. С увеличением содержания алюминия до 4,5 % наряду с прочностью и твердостью повышается пластичность, которая затем резко падает, а прочность продолжает расти при увеличении содержания алюминия до 10…11 %. С появлением при этих концентрациях эвтектоида, содержащего твердую и хрупкую фазы, повышается износостойкость и проявляются антифрикционные свойства.

Деформируемыми являются однофазные бронзы (БрА5, БрА7). Они обладают наилучшим сочетанием прочности (σв = 400…450 МПа) и пластичности (δ = 60%).

Двухфазные бронзы отличаются высокой прочностью (σв = 600 МПа) и твердостью (> 100 НВ). Их можно подвергать упрочняющей термической обработке.

Алюминиевые бронзы легируют железом, никелем, марганцем. В α-фазе алюминиевой бронзы растворяется до 4 % железа, при большем содержании образуются включения Al3Fe. Дополнительное легирование сплавов никелем и марганцем способствует появлению этих включений при меньшем содержании железа. Железо оказывает модифицирующее действие на структуру алюминиевых бронз, повышает их прочность, твердость и антифрикционные свойства, уменьшает склонность к охрупчиванию двухфазных бронз.

Наилучшей пластичностью алюминиево-железные бронзы (например, БрАЖ9-4) обладают после нормализации при 600…700°С или закалки от 950°С с последующим отпуском при 250…300°С.

Никель способствует дополнительному упрочнению бронз, легированных железом и никелем, вследствие старения. Например, в отожженном (мягком) состоянии БрАЖН10-4-4 твердость составляет 160 НВ. После закалки от 980°С и старения при 400°С в течение 2 ч твердость увеличивается до 400 НВ.

Из алюминиево-железоникелевых бронз изготовляют детали, работающие в тяжелых условиях износа при повышенных температурах (400…500°С): седла клапанов, направляющие втулки выпускных клапанов, части насосов и турбин, шестерни и др.

Высокими механическими, антикоррозионными и технологическими свойствами обладают алюминиево-железные бронзы, легированные вместо никеля более дешевым марганцем (БрАЖМц10-3-1,5).

4.5.3.3 Кремнистые бронзы

Кремнистые бронзы содержат до 3% Si и имеют однофазную структуру α-твердого раствора. Однофазная структура твердого раствора обеспечивает кремнистым бронзам высокую пластичность и хорошую обрабатываемость давлением. При увеличении содержания кремния более 3% в структуре сплавов появляется твердая и хрупкая γ-фаза, что снижает их пластичность.

Добавки марганца и никеля повышают прочность и твердость кремнистых бронз. Никель, обладая переменной растворимостью в α-фазе, создает возможность для упрочнения никель-кремнистых бронз проведением закалки и старения. После закалки от 800°С и старения при 500°С БрКН-1-3 и БрКН-0,5-2 имеют σв > 700 МПа, δ ≈ 8 %.

Кремнистые бронзы выпускают в виде лент, полос, прутков, проволоки. Для фасонных отливок они применяются редко. Их используют вместо более дорогих оловянных бронз при изготовлении антифрикционных деталей (БрКН1-3), (БрКМцЗ-1), а также для замены бериллиевых бронз при производстве пружин, мембран и других деталей приборов, работающих в пресной и морской воде.

Литейные свойства кремнистых бронз ниже, чем оловянных, алюминиевых бронз и латуней.Легирование цинком способствует улучшению литейных свойств этих бронз

4.5.3.4 Бериллиевые бронзы

Бериллиевые бронзы характеризуются высокими пределами прочности и упругости, твердостью и коррозионной стойкостью в сочетании с повышенными сопротивлениями усталости. Двойные бериллиевые бронзы содержат в среднем 2,0…2,5% Be (БрБ2, БрБ2,5), поскольку при большем содержании бериллия пластичность становится очень низкой.

Бериллий обладает переменной растворимостью в меди, которая уменьшается при снижении температуры, что дает возможность проводить упрочнение, заключающееся в закалке от 780…800оС и последующем старении при 325оС. Наиболее распространенная бериллиевая бронза БрБ2 после закалки с 780°С и старения при 300…350 °С в течение 2 ч имеет следующие механические свойства: σв = 1250 МПа, σ0,2 = 1000 МПа, δ = 2,5 %, твердость 700 НВ, Е = 133 ГПа. Пластическая деформация закаленной бронзы и последующее старение позволяют увеличить временное сопротивление до 1400 МПа.

Бериллиевые бронзы являются теплостойкими материалами, устойчиво работающими при температурах до 310…340°С. При 500°С они имеют приблизительно такое же временное сопротивление, как оловянно-фосфористые и алюминиевые бронзы при комнатной температуре.

Бериллиевые бронзы обладают высокой теплопроводностью и электрической проводимостью. Они хорошо обрабатываются резанием, свариваются точечной и роликовой сваркой, однако широкий температурный интервал кристаллизации затрудняет их дуговую сварку.

Бериллиевые бронзы выпускают преимущественно в виде полос, лент, проволоки и других деформированных полуфабрикатов. Вместе с тем из них можно получить качественные фасонные отливки. Из бериллиевых бронз изготовляют детали ответственного назначения: упругие элементы точных приборов (плоские пружины, пружинные контакты, мембраны); детали, работающие на износ (кулачки, шестерни, червячные передачи); подшипники, работающие при высоких скоростях, больших давлениях и повышенных температурах.

Бериллиевую бронзу применяют для изготовления инструмента, не образующего искру при ударе о металл или камень, что позволяет использовать его при взрывоопасных горных работах.

Основным недостатком бериллиевых бронз является их высокая стоимость. Легирование Mg, Ni, Ti, Co позволяет уменьшить содержание бериллия до 1,7…1,9% без заметного снижения механических свойств (БрБНТ1,7 и др.).

Медь – металл без полиморфных превращений с кристаллической ГЦК решеткой. Температура плавления составляет 1083оС. При нагревании полиморфные превращения в меди отсутствуют. Плотность меди составляет 8940кг/м3.

Медь легко полируется, хорошо паяется и сваривается. По электрической проводимости и теплопроводности медь занимает второе место после серебра. Медь обладает высокой коррозионной стойкостью в атмосферных условиях, пресной и морской воде, едких щелочах, органических кислотах и других агрессивных средах, но взаимодействует с аммиаком и сернистыми газами.

Медь хорошо прокатывается в тонкие листы и ленту Холодная пластическая деформация (достигающая 90% и более) увеличивает прочность, твердость, предел упругости меди, но снижает пластичность и электрическую проводимость. При пластической деформации возникает текстура, вызывающая анизотропию механических свойств меди. Отжиг для снятия наклепа проводят при 550 – 600°С в восстановительной атмосфере, так как медь легко окисляется при нагреве.

К недостаткам меди относятся: невысокая прочность, плохая обрабатываемость резанием и низкая жидкотекучесть.

В зависимости от содержания примесей различают следующие марки меди: М00 (99,99% Сu), М0 (99,97% Сu), M1 (99,9% Сu), М2 (99,7% Сu), М3 (99,5% Сu).

Наиболее часто встречающиеся в меди элементы подразделяют на три группы.

К первой группе относятся растворимые в меди элементы Al, Fe, Ni, Sn, Zn, которые повышают прочность и твердость меди и используются для легирования сплавов на медной основе. Эти примеси резко снижают электропроводимость и теплопроводность меди.

Вторую группу составляют нерастворимые в меди элементы РЬ и Bi, которые ухудшают механические свойства меди и однофазных сплавов на ее основе. Образуя легкоплавкие эвтектики (соответственно, при 326 и 270°С), располагающиеся по границам зерен основной фазы, они вызывают красноломкость сплавов.

Нерастворимые элементы О, S, Se, Те присутствуют в меди и ее сплавах в виде промежуточных фаз (например, Сu2О, Сu2S). Они составляют третью группу элементов и образуют с медью эвтектики с высокой температурой плавления, не вызывающих красноломкости. Кислород при отжиге меди в водороде вызывает «водородную болезнь», которая может привести к разрушению металла при обработке давлением или эксплуатации готовых деталей.

Для легирования медных сплавов в основном используют элементы, растворимые в меди, – Zn, Sn, Al, Be, Si, Mn, Ni. Повышая прочность медных сплавов, легирующие элементы практически не снижают, а некоторые из них (Zn, Sn, Al) увеличивают пластичность. Высокая пластичность – отличительная особенность медных сплавов. Относительное удлинение некоторых однофазных сплавов достигает 65%. По прочности медные сплавы уступают сталям. Временное сопротивление большинства сплавов меди лежит в интервале 300…500 МПа, что соответствует свойствам низкоуглеродистых нелегированных сталей в нормализованном состоянии. И только у наиболее прочных бериллиевых бронз после закалки и старения предел прочности составляет 1100…1200 МПа и соответствует уровню прочности среднеуглеродистых легированных сталей, подвергнутых термическому улучшению.

Медные сплавы подразделяются на две основные группы: латуни и бронзы.

Медные сплавы маркируют по химическому составу, используя буквы для обозначения элементов и числа для указания их массовых деталей. В медных сплавах алюминий обозначают буквой А, бериллий – Б, железо – Ж, кремний – К, магний – Мг, никель – Н, олово – О, свинец – С, фосфор – Ф, цинк – Ц, цирконий – Цр, хром – X; марганец – Мц.

Латуни (сплавы меди с цинком) маркируют буквой Л

. В деформируемых латунях, не содержащих, кроме меди и цинка, других элементов, за буквой

Л

ставится число, показывающее среднее содержание меди. В многокомпонентных латунях после

Л

ставятся буквы – символы элементов, а затем числа, указывающие на содержание меди и каждого легирующего элемента. Например, латунь

Л68

содержит 68% Сu, латунь

ЛАН59-3-2

содержит 59% Сu, 3% А1; 2% Ni (остальное Zn). В марках литейных латуней указывается содержание цинка, а количество каждого легирующего элемента ставится непосредственно за буквой, обозначающей его. Например, латунь

ЛЦ40Мц3А

содержит 40% Zn, 3% Mn и 1% Al.

Бронзы (сплавы меди со всеми элементами, кроме цинка) обозначают буквами Бр

, за которыми ставятся буквы и числа. В марках деформируемых бронз сначала помещают буквы – символы легирующих элементов, а затем числа, указывающие на их содержание. Например,

БрАЖ9-4

содержит 9% А1, 4% Fe, остальное – Сu. В марках литейных бронз после каждой буквы указывается содержание этого легирующего элемента. Например,

БрО6Ц6С3

содержит 6% Sn, 6% Zn, 3% Pb, остальное – Сu.

Латуни

Медь с цинком образует a-твердый раствор с предельной концентрацией цинка 39% (рис. 22). При большем содержании цинка образуется электронное соединение CuZn (β-фаза) с кристаллической решеткой ОЦК. При 454…468°С (штриховая линия на диаграмме) наступает упорядочение β-фазы, а упорядоченный β-твердый раствор обозначается как β’-фаза.

Рисунок 22 — Диаграмма состояния Cu-Zn

При наличии в структуре латуни только α-твердого раствора увеличение содержания цинка вызывает повышение ее прочности и пластичности. Появление β’-фазы сопровождается резким снижением пластичности, повышением твердости и хрупкости. Прочность продолжает повышаться при увеличении содержания цинка до 45 %, пока латунь находится в двухфазном состоянии. При дальнейшем повышении процентного содержания цинка происходит переход латуни в однофазное состояние со структурой β’-фазы, что вызывает резкое снижение прочности. Практическое значение имеют латуни, содержащие до 45% Zn. Сплавы с большим содержанием цинка отличаются высокой хрупкостью.

Двойные латуни (содержащие только медь и цинк) подразделяются на однофазные (со структурой α-твердого раствора) и двухфазные(со структурой α и β-фаз).

Однофазные латуни обладают высокой пластичностью и хорошо поддаются холодной пластической деформации, которая значительно повышает их прочность и твердость. Для повышения пластичности проводят рекристаллизационный отжиг при 600…700°С.

Детали, которые изготовлены из деформируемых латуней при содержании более 20% цинка, могут подвергаться «сезонному » растрескиванию во влажном воздухе при наличии в атмосфере серных газов. Для предотвращения растрескивания детали отжигают при температурах, ниже температуры рекристаллизации (в большинстве случаев при 250…270оС).

Повышение содержания цинка удешевляет латуни, улучшает их обрабатываемость резанием, способность противостоять износу, но при этом уменьшаются теплопроводность и электрическая проводимость.

Примеси повышают твердость и снижают пластичность латуней. Особенно неблагоприятно действуют свинец и висмут, которые в однофазных латунях вызывают красноломкость. Поэтому однофазные латуни не подвергают горячему деформированию, а выпускают в виде холоднокатаных полос, лент, проволоки, листов. Из проката изготавливают детали методом глубокой вытяжки (радиаторные трубки, снарядные гильзы, сильфоны, трубопроводы), а также детали, требующие по условиям эксплуатации низкую твердость (шайбы, втулки, уплотнительные кольца и др.).

Вследствие небольшого температурного интервала кристаллизации двойные латуни обладают низкой склонностью к дендритной ликвации, высокой жидкотекучестью, малой рассеянной усадочной пористостью и хорошей герметичностью. Но, несмотря на это, они практически не применяются для фасонных отливок, так как имеют довольно большую концентрированную усадочную раковину.

Для повышения обрабатываемости в латунь вводят свинец. Латунь ЛС59-1 («автоматная») поставляется в прутках и предназначается для изготовления деталей на станках-автоматах.

Для легирования латуней используют Al, Fe, Ni, Sn, Si. Эти элементы повышают прочность и коррозионную стойкость латуней. Поэтому легированные латуни широко применяют в речном и морском судостроении(ЛАЖ60-1-1). Латуни, легированные оловом (ЛО70-1, ЛО62-1) обладают высокой коррозионной стойкостью в морской воде и поэтому имеют название «морские латуни».

Практическое применение находят латуни с добавлением алюминия до 4 % (ЛА77-2), которые, благодаря однофазной структуре, хорошо обрабатываются давлением.

Алюминиевые латуни дополнительно легируют никелем, железом, марганцем, кремнием, обладающими переменной растворимостью в α-твердом растворе, что позволяет упрочнять эти латуни с помощью закалки и старения.

Латунь ЛАНКМц75-2-2,5-0,5-0,5 является единственным сплавом на основе системы Cu-Zn, который упрочняется дисперсионным твердением. Температура закалки составляет 800оС, после проведения которой латунь имеет высокую пластичность, а после старения приобретает и высокую прочность (sв = 700 МПа, d = 25%). Хорошая пластичность в закаленном состоянии позволяет дополнительно упрочнять сплавы с помощью пластического деформирования перед старением, что обеспечивает повышение временного сопротивления до 1000 МПа.

Кремнистые латуни характеризуются высокой прочностью, пластичностью, вязкостью как при обычных, так и при низких температурах (до -183°С). При легировании латуней для получения однофазной структуры используют небольшие добавки кремния (ЛК80-3). Такие латуни применяют для изготовления арматуры, деталей приборов, в судо- и машиностроении.

Бронзы

4.5.3.1 Оловянные бронзы

Предельная растворимость олова в меди соответствует 15,8%, но при концентрации олова более 10% в структуре бронз образуется δ-фаза, вызывающая резкое снижение их вязкости и пластичности. Поэтому практическое значение имеют бронзы, содержащие только до 10% Sn.

Среди медных сплавов оловянные бронзы имеют самую низкую линейную усадку, что позволяет получать сложные фасонные отливки. Двойные и низколегированные литейные бронзы содержат 10% Sn. Оловянные бронзы легируют Zn, Pb, P (БрО3Ц12С5, БрО4Ц4С17, БрО10Ц2 и др.). Цинк полностью растворяется в α-твердом растворе при легировании до 15% и, уменьшая интервал кристаллизации оловянных бронз, улучшает их жидкотекучесть и плотность отливок. Свинец повышает антифрикционные свойства и улучшает обрабатываемость резанием оловянных бронз. Фосфор, являясь раскислителем оловянных бронз, повышает их жидкотекучесть, а износостойкость улучшается, благодаря появлению твердых включений фосфида меди Сu3Р.

Высокая коррозионная стойкость в атмосферных условиях, пресной и морской воде способствует широкому применению литейных бронз для пароводяной арматуры, работающей под давлением.

Деформируемые бронзы содержат до 6…8%Sn (БрОФ 4-2,5, БрОЦ 4-3 и др.). Для устранения дендритной ликвации и выравнивания химического состава, а также улучшения обрабатываемости давлением применяют диффузионный отжиг, который проводят при 700…750°С. При холодной пластической деформации бронзы подвергают промежуточным отжигам при 550…700°С. Деформируемые бронзы характеризуются хорошей пластичностью и более высокой прочностью, чем литейные.

Деформируемые бронзы обладают высокими упругими свойствами и сопротивлением усталости. Их используют для изготовления круглых и плоских пружин в точной механике, электротехнике, химическом машиностроении и других областях промышленности.

4.5.3.2 Алюминиевые бронзы

Алюминиевые бронзы отличаются высокими механическими, антикоррозионными и антифрикционными свойствами. Их преимущества перед оловянными бронзами заключаются в меньшей стоимости и более высоких механических и технологических свойствах. В частности, небольшой интервал кристаллизации обеспечивает алюминиевым бронзам высокую жидкотекучесть, концентрированную усадку и хорошую герметичность отливок, малую склонность к дендритной ликвации.

Медь с алюминием образует α-твердый раствор. С увеличением содержания алюминия до 4,5 % наряду с прочностью и твердостью повышается пластичность, которая затем резко падает, а прочность продолжает расти при увеличении содержания алюминия до 10…11 %. С появлением при этих концентрациях эвтектоида, содержащего твердую и хрупкую фазы, повышается износостойкость и проявляются антифрикционные свойства.

Деформируемыми являются однофазные бронзы (БрА5, БрА7). Они обладают наилучшим сочетанием прочности (σв = 400…450 МПа) и пластичности (δ = 60%).

Двухфазные бронзы отличаются высокой прочностью (σв = 600 МПа) и твердостью (> 100 НВ). Их можно подвергать упрочняющей термической обработке.

Алюминиевые бронзы легируют железом, никелем, марганцем. В α-фазе алюминиевой бронзы растворяется до 4 % железа, при большем содержании образуются включения Al3Fe. Дополнительное легирование сплавов никелем и марганцем способствует появлению этих включений при меньшем содержании железа. Железо оказывает модифицирующее действие на структуру алюминиевых бронз, повышает их прочность, твердость и антифрикционные свойства, уменьшает склонность к охрупчиванию двухфазных бронз.

Наилучшей пластичностью алюминиево-железные бронзы (например, БрАЖ9-4) обладают после нормализации при 600…700°С или закалки от 950°С с последующим отпуском при 250…300°С.

Никель способствует дополнительному упрочнению бронз, легированных железом и никелем, вследствие старения. Например, в отожженном (мягком) состоянии БрАЖН10-4-4 твердость составляет 160 НВ. После закалки от 980°С и старения при 400°С в течение 2 ч твердость увеличивается до 400 НВ.

Из алюминиево-железоникелевых бронз изготовляют детали, работающие в тяжелых условиях износа при повышенных температурах (400…500°С): седла клапанов, направляющие втулки выпускных клапанов, части насосов и турбин, шестерни и др.

Высокими механическими, антикоррозионными и технологическими свойствами обладают алюминиево-железные бронзы, легированные вместо никеля более дешевым марганцем (БрАЖМц10-3-1,5).

4.5.3.3 Кремнистые бронзы

Кремнистые бронзы содержат до 3% Si и имеют однофазную структуру α-твердого раствора. Однофазная структура твердого раствора обеспечивает кремнистым бронзам высокую пластичность и хорошую обрабатываемость давлением. При увеличении содержания кремния более 3% в структуре сплавов появляется твердая и хрупкая γ-фаза, что снижает их пластичность.

Добавки марганца и никеля повышают прочность и твердость кремнистых бронз. Никель, обладая переменной растворимостью в α-фазе, создает возможность для упрочнения никель-кремнистых бронз проведением закалки и старения. После закалки от 800°С и старения при 500°С БрКН-1-3 и БрКН-0,5-2 имеют σв > 700 МПа, δ ≈ 8 %.

Кремнистые бронзы выпускают в виде лент, полос, прутков, проволоки. Для фасонных отливок они применяются редко. Их используют вместо более дорогих оловянных бронз при изготовлении антифрикционных деталей (БрКН1-3), (БрКМцЗ-1), а также для замены бериллиевых бронз при производстве пружин, мембран и других деталей приборов, работающих в пресной и морской воде.

Литейные свойства кремнистых бронз ниже, чем оловянных, алюминиевых бронз и латуней.Легирование цинком способствует улучшению литейных свойств этих бронз

4.5.3.4 Бериллиевые бронзы

Бериллиевые бронзы характеризуются высокими пределами прочности и упругости, твердостью и коррозионной стойкостью в сочетании с повышенными сопротивлениями усталости. Двойные бериллиевые бронзы содержат в среднем 2,0…2,5% Be (БрБ2, БрБ2,5), поскольку при большем содержании бериллия пластичность становится очень низкой.

Бериллий обладает переменной растворимостью в меди, которая уменьшается при снижении температуры, что дает возможность проводить упрочнение, заключающееся в закалке от 780…800оС и последующем старении при 325оС. Наиболее распространенная бериллиевая бронза БрБ2 после закалки с 780°С и старения при 300…350 °С в течение 2 ч имеет следующие механические свойства: σв = 1250 МПа, σ0,2 = 1000 МПа, δ = 2,5 %, твердость 700 НВ, Е = 133 ГПа. Пластическая деформация закаленной бронзы и последующее старение позволяют увеличить временное сопротивление до 1400 МПа.

Бериллиевые бронзы являются теплостойкими материалами, устойчиво работающими при температурах до 310…340°С. При 500°С они имеют приблизительно такое же временное сопротивление, как оловянно-фосфористые и алюминиевые бронзы при комнатной температуре.

Бериллиевые бронзы обладают высокой теплопроводностью и электрической проводимостью. Они хорошо обрабатываются резанием, свариваются точечной и роликовой сваркой, однако широкий температурный интервал кристаллизации затрудняет их дуговую сварку.

Бериллиевые бронзы выпускают преимущественно в виде полос, лент, проволоки и других деформированных полуфабрикатов. Вместе с тем из них можно получить качественные фасонные отливки. Из бериллиевых бронз изготовляют детали ответственного назначения: упругие элементы точных приборов (плоские пружины, пружинные контакты, мембраны); детали, работающие на износ (кулачки, шестерни, червячные передачи); подшипники, работающие при высоких скоростях, больших давлениях и повышенных температурах.

Бериллиевую бронзу применяют для изготовления инструмента, не образующего искру при ударе о металл или камень, что позволяет использовать его при взрывоопасных горных работах.

Основным недостатком бериллиевых бронз является их высокая стоимость. Легирование Mg, Ni, Ti, Co позволяет уменьшить содержание бериллия до 1,7…1,9% без заметного снижения механических свойств (БрБНТ1,7 и др.).