Классификация сплавов

Существует несколько способов классификации сплавов:

- по способу изготовления (литые и порошковые сплавы);

- по способу получения изделия (литейные, деформируемые и порошковые сплавы);

- по составу (гомогенные и гетерогенные сплавы);

- по характеру металла – основы (черные –основа Fe, цветные – основа цветные металлы и сплавы редких металлов – основа радиоактивные элементы);

- по числу компонентов (двойные, тройные и т.д.);

- по характерным свойствам (тугоплавкие, легкоплавкие, высокопрочные, жаропрочные, твердые, антифрикционные, коррозионностойкие и др.);

- по назначению (конструкционные, инструментальные и специальные).

О металлах и сплавах

Здравствуйте, друзья! Сегодня я предлагаю рассмотреть некоторые металлы и их сплавы. Постараемся в этой статье охватить все возможности и характеристики металлов и выделим основные их достоинства и качества.

Металлы и сплавы

Самые распространенные виды металлов и сплавов являются: —медь, бронза, латунь, алюминий, цинк, свинец, олово, хром, никель, нейзильбер и мельхиор.

Легкие сплавы

Для поделок как правило используется чистая медь (то есть красная), или различные легкие сплавы.

Красная медь особо подходит для чеканки, она очень ковкая, легко обрабатывается различными хим. веществами, для получения разных оттенков цвета. Кроме того она прекрасно шлифуется и полируется, характеризуется высоким сопротивлением к коррозии.

Минусом же красной меди является её плохая свариваемость (необходимы особые электроды для сварки) и быстрое окисление на открытых воздушных массах, отчего её первоначальный блеск теряется.

Медные заготовки (пруты)

Бронзу получают при сплавлении олова с медью. Заготовки из нее более твердые и прочные, чем из самой меди. Бронза отлично годится для литья и ковки. Готового сплава бронзы, вы вряд ли найдете в продаже. Поэтому мастера чаще производят ее сами.

Листы бронзы и латуни в рулонах

Латунь – есть сплав меди и цинка. В кузнечных делах её используют с отдельными легирующими элементами: алюминием, никелем, свинцом и т. п.

Латунь лучше полируется и режется, нежели красная медь. Она прекрасно покрывается золотом, серебром, никелем. Но латунь в пластичности уступает меди.

Алюминий – легкий, мягкий металл светло-серебристого цвета. Его плотность в три раза ниже чем у стали. Алюминий, а в частности его сплавы (высокопрочный конструкционный, технический деформированный, дюралюминий и пр.), которые широко используются в легкой промышленности, отлично обрабатываются в обычных условиях.

Цинк имеет серебристо-голубой оттенок. При воздействии с кислородом покрывается матовой пленкой, она предохраняет металл от коррозии. Цинк очень полезен для защиты различных черных металлов от коррозии, и в этом он чаще всего применяется (т.н. «оцинковка» — например всем известные водосточные трубы, оцинкованный металл автомобилей, и т.д.).

Цинк в чушках

Свинец – мягок, пластичен и в то же время тяжелый металл. Устойчив к воздействию кислот. Как правило используется для производства легкоплавких припоев, и в электрохимической промышленности.

Олово – пластичный и мягкий металл светло-серебристого цвета. Используется для образования антикоррозийных покрытий. Устойчив к пищевым кислотам и потому широко используется при изготовлении крышек, консервных банок и пр.

Хром – металл светло-синего цвета. Обладает превосходными антикоррозийными свойствами и высокой твердостью. Эффективность изделий из стали или чугуна покрытых хромом, существенно возрастает.

Никель – светло-серебристый металл. Но в отличие от хрома имеет нежный желтоватый оттенок. Более устойчив к воздействиям агрессивных сред. Как и хром имеет широкое использование для защиты декоративных покрытий металлов – так называемая никелировка.

Нейзильбер и мельхиор образуется путем сплавления меди и никеля. Присутствия меди в них достаточно высоко – 82% и 66% соответственно. Из-за этого они отличаются хорошей пластичностью.

Во время обработки уксусного свинца и гипосульфата натрия, дают разные оттенки. Поверхности данных металлов прекрасно полируются и несут ряд других важных особенностей.

На этом заканчиваю статью про металлы и их сплавы.

В дальнейшем предлагаю рассмотреть также свойства и строение древесины. До новых встреч.

[ 1 Среднее: 5] «Живу в городе Шатура Московской области. С детства был «повернут» на строительстве. Освоил множество профессий, в т.ч. плотника-бетонщика, каменщика-строителя, мебельщика. Полученным опытом делюсь на этом блоге.»

Свойства сплавов

Свойства сплавов зависят от их структуры. Для сплавов характерны структурно-нечувствительные (определяются природой и концентрацией элементов, составляющих сплавы) и структурно-чувствительные свойства (зависят от характеристик основы). К структурно-нечувствительным свойствам сплавов относятся плотность, температура плавления, теплоту испарения. тепловые и упругие свойства, коэффициент термического расширения.

Все сплавы проявляют свойства, характерные для металлов: металлический блеск, электро- и теплопроводность , пластичность и др.

Также все свойства, характерные для сплавов можно разделить на химические (отношение сплавов к воздействию активных сред – вода, воздух, кислоты и т.д.) и механические (отношение сплавов к воздействию внешних сил). Если химические свойства сплавов определяют путем помещения сплава в агрессивную среду, то для определения механических свойств применяют специальные испытания. Так, чтобы определить прочность, твердость, упругость, пластичность и другие механические свойства проводят испытания на растяжение, ползучесть, ударную вязкость и др.

Учебные материалы

Чистые металлы находят довольно ограниченное применение в качестве конструкционных материалов. Основными конструкционными материалами являются сплавы. Они обладают более ценными комплексами механических, физических и технологических свойств, чем чистые металлы.

Сплавом называют вещество, полученное сплавлением двух или более элементов (компонентов).

Сплав, приготовленный преимущественно из металлических элементов и обладающий металлическими свойствами, называют металлическим сплавом. Металлические сплавы можно также получать методами порошковой металлургии (спеканием), диффузией, осаждением нескольких элементов на катоде при электролизе водных растворов.

К основным понятиям в теории сплавов относятся система, компонент, фаза.

Система — группа тел, выделяемых для наблюдений и изучения. В металловедении системами являются металлы и металлические сплавы.

Компонентами называют вещества, образующие систему, взятые в наименьшем количестве. В металлических сплавах компонентами могут быть элементы (металлы и неметаллы) и химические соединения (не диссоциирующие при нагревании). Чистые компоненты обозначаются прописными буквами латинского алфавита А, В, С, Д.

Фазой называется однородная часть системы, отделенная от другой части системы поверхностью раздела, при переходе через которую состав, строение и свойства изменяются скачком.

Сплавы могут быть однофазными, двухфазными, трехфазными.

В зависимости от физико-химического взаимодействия компонентов могут образовываться следующие фазы: жидкие растворы, твердые растворы и химические соединения.

Почти все металлы в жидком состоянии растворяются друг в друге в любых соотношениях. В результате образуется однородный жидкий раствор с равномерным распределением атомов одного металла среди атомов другого металла.

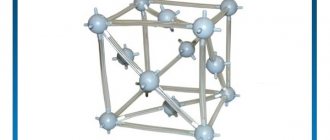

Твердые растворы — это фазы, в которых один из компонентов сплава сохраняет свою кристаллическую решетку, а атомы других (или другого) компонентов располагаются в решетке первого компонента (растворителя), изменяя ее размеры.

Таким образом, твердый раствор, состоящий из двух или нескольких компонентов, имеет один тип решетки и представляет собой одну фазу.

В зависимости от характера распределения атомов элемента различают твердые растворы внедрения, замещения и вычитания.

В твердых растворах внедрения атомы растворимого элемента распределяются в кристаллической решетке металла-растворителя, занимая места между его атомами. Разместиться в таких пустотах могут только атомы с очень малыми размерами. Наименьшие размеры атомов имеют некоторые металлоиды и водород, азот, углерод, бор, которые и образуют с металлами твердые растворы внедрения.

В твердых растворах замещения атомы растворимого элемента занимают места атомов основного металла. Посторонние атомы могут замещать атомы растворителя в любых местах, поэтому такие растворы называют неупорядоченными твердыми растворами.

Твердые растворы замещения могут быть ограниченной и неограниченной растворимости. Так, в алюминии может растворяться до 5,5 % меди, в меди — до 39% цинка. Неограниченной растворимостью обладают, например, компоненты систем: Сu-Ni, Cu-Au, Ag-Au, Cu-Pt, Fe-Cr, Fe-Ni. Для образования твердых растворов неограниченной растворимости должны выполняться следующие условия: компоненты должны иметь одинаковые по типу кристаллические решетки; различие в атомных размерах компонентов должно быть незначительным и не превышать 8…15 % (например, Аg и Cu — DR = 0,2%, Сu и Ni — DR = 2,7 %); компоненты должны принадлежать к одной и той же группе периодичной системы или смежной родственной группе и иметь в атомах близкое строение валентной оболочки электронов.

В некоторых сплавах с понижением температуры в твердых растворах замещения может произойти процесс перераспределения атомов, в результате которого атомы растворенного элемента займут строго определенные места в решетке растворителя. Такие твердые растворы называют упорядоченными, а их структуру — сверхструктурой. Температуру перехода в упорядоченное состояние называют ”точкой Курнакова”. Полностью упорядоченные растворы образуются, когда отношение компонентов в сплаве равно целому числу: 1:1, 1:2, 1:3 и т.д. В этом случае сплаву можно приписать формулу химического соединения, например, CuAu, Cu3Au. Их можно рассматривать как промежуточные фазы между твердыми растворами и химическими соединениями. В отличие от химического соединения сохраняется решетка растворителя, и при нагреве выше точки Курнакова степень упорядочения постепенно уменьшается и они становятся неупорядоченными. Упорядоченные твердые растворы характеризуются большей твердостью, прочностью, меньшей пластичностью и электросопротивлением.

Твердые растворы вычитания образуются на основе некоторых химических соединений, когда к этому химическому соединению добавляется один из входящих в его формулу элементов. Атомы этого элемента занимают нормальные положения в решетке соединения, а места, где должны были бы находиться атомы второго компонента, оказываются незаполненными, пустыми. Такие твердые растворы образуются, например, при сплавлении химического соединения NiAl с Аl, карбида титана ТiС с Тi, когда FeО растворяет кислород.

Твердые растворы принято обозначать строчными буквами греческого алфавита a, b, g, d.

Химические соединения и родственные им по природе фазы в металлических сплавах многообразны. Они обычно образуются элементами, имеющими большое различие в электронном строении атомов и кристаллических решетках.

Характерные особенности химических соединений:

- кристаллическая решетка отличается от решеток компонентов, образующих соединение;

- сохраняется простое кратное соотношение компонентов в виде АnВm;

- свойства соединения резко отличаются от свойств образующих его компонентов;

- температура плавления (диссоциации) постоянная.

Образование химического соединения сопровождается значительным тепловым эффектом.

Соединения одних металлов с другими называются интерметаллидами. Связь между атомами в интерметаллидах чаще металлическая. Примером являются соединения Мg2Sn, Мg2Pb.

При образовании химического соединения металла с неметаллом возникает ионная связь, например, в соединении NaCl.

Переходные металлы (Fe, Mn, Cr, Mo, W, V и др.) образуют с углеродом карбиды, с азотом нитриды, с бором бориды, с водородом гидриды (железо гидридов не образует) Они имеют общность строения и свойств и называются фазами внедрения. Они имеют формулы: МХ (WC, VC, TiC, NbC, TiN, VN, и др.); М2Х (W2C, Mo2C, Fe2N и др.); М4 Х (Fe4N, Mn4N и др.).

Кристаллическая структура фаз внедрения определяется соотношением атомных радиусов неметалла (Rx) и металла (Rм). Если Rx/Rм < 0,59, то атомы металла в этих фазах расположены по типу одной из простых кристаллических решеток: кубической (К8, К12) или гексагональной (Г12), в которую внедряются атомы неметалла, занимая в ней определенные поры.

Если это условие не выполняется, как это наблюдается для карбида железа, марганца и хрома, то образуются соединения с более сложными решетками, и такие соединения нельзя считать фазами внедрения.

Многие фазы внедрения обладают высокой прочностью, твердостью и их часто применяют в сталях для получения повышенной прочности (стали с дисперсионным упрочнением).

Кроме того, к химическим соединениям относятся электронные соединения и фазы Лавеса (АВ2),например, MgZn2, MgCu2, CaAl2.

Электронные соединения чаще образуются между одновалентными (Сu, Ag, Au, Li, Na) металлами или металлами переходных групп (Fe, Mn, Co и др.) с одной стороны и простыми с валентностью от 2 до 5 (Вe, Mg, Zn, Cd, Al и др.).

Диаграмма состояния для сплавов, образующих механические смеси из чистых компонентов (I рода) > Дальше >

Основные виды сплавов

Широкое применение среди всевозможных сплавов нашли различные стали, чугун, сплавы на основе меди, свинца, алюминия, магния, а также легкие сплавы.

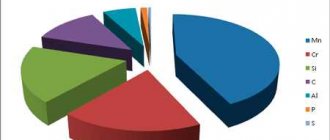

Стали и чугуны – сплавы железа с углеродом, причем содержание углерода в стали до 2%, а в чугуне 2-4%. Стали и чугуны содержат легирующие добавки: стали– Cr, V, Ni, а чугун – Si.

Выделяют различные типы сталей, так, по назначению выделяют конструкционные, нержавеющие, инструментальные, жаропрочные и криогенные стали. По химическому составу выделяют углеродистые (низко-, средне- и высокоуглеродистые) и легированные (низко-, средне- и высоколегированные). В зависимости от структуры выделяют аустенитные, ферритные, мартенситные, перлитные и бейнитные стали.

Стали нашли применение во многих отраслях народного хозяйства, таких как строительная, химическая, нефтехимическая, охрана окружающей среды, транспортная энергетическая и другие отрасли промышленности.

В зависимости от формы содержания углерода в чугуне — цементит или графит, а также их количества различают несколько типов чугуна: белый (светлый цвет излома из-за присутствия углерода в форме цементита), серый (серый цвет излома из-за присутствия углерода в форме графита), ковкий и жаропрочный. Чугуны очень хрупкие сплавы.

Читать также: Коэффициент жесткости при последовательном соединении пружин

Области применения чугунов обширны – из чугуна изготавливают художественные украшения (ограды, ворота), корпусные детали, сантехническое оборудование, предметы быта (сковороды), его используют в автомобильной промышленности.

Сплавы на основе меди называют латунями, в качестве добавок они содержат от 5 до 45% цинка. Латунь с содержанием от 5 до 20% цинка называется красной (томпаком), а с содержанием 20–36% Zn – желтой (альфа-латунью).

Среди сплавов на основе свинца выделяют двухкомпонентные (сплавы свинца с оловом или сурьмой) и четырехкомпонентные сплавы (сплавы свинца с кадмием, оловом и висмутом, сплавы свинца с оловом, сурьмой и мышьяком), причем (характерно для двухкомпонентных сплавов) при различном содержании одинаковых компонентов получают разные сплавы. Так, сплав, содержащий 1/3 свинца и 2/3 олова — третник (обычный припой) используется для пайки трубо- и электропроводов, а сплав, содержащий 10-15% свинца и 85-90% олова – пьютер, ранее применялся для отливки столовых приборов.

Сплавы на основе алюминия двухкомпонентные – Al-Si, Al-Mg, Al-Cu. Эти сплавы легко получать и обрабатывать. Они обладают электро- и теплопроводностью, немагнитны, безвредны в контакте с пищевыми, взрывобезопасны. Сплавы на основе алюминия нашли применение для изготовления легких поршней, применяются в вагоно-, автомобиле- и самолетостроении, пищевой промышленности, в качестве архитектурно-отделочных материалов, в производстве технологических и бытовых кабелепроводов, при прокладке высоковольтных линий электропередачи.

Сплавы. Виды, характеристики сплавов

Из-за низких механических свойств чистые металлы как конструкционные материалы в машиностроении находят ограниченное применение по сравнению со сплавами.

Сплав — это конструкционный материал, полученный путем сплавления нескольких химических элементов (металлов и неметаллов) и обладающий свойствами, присущими основному сплавляемому элементу.

Металлический сплав может быть получен не только сплавлением химических элементов, но и такими способами, как спекание, электролиз, диффузия, плазменное напыление, возгонка и др. Конструкционный материал, полученный не сплавлением, называется псевдосплавом. Если сплав имеет в своем составе 50 % металла и более, то он называется металлическим сплавом.

Металлический сплав имеет более высокие механические и технологические свойства по сравнению с неметаллическим сплавом. Химические элементы, образующие сплав, называются компонентами.

По своему составу сплавы могут быть двухкомпонентными (металл + металл, металл + неметалл), трех- и более компонентными. Внутреннее строение сплавов определяется формой связи между компонентами.

Двухкомпонентные сплавы при нагревании (охлаждении) в силу особенностей взаимодействия друг с другом ведут себя неадекватно и, в связи с этим, имеют различное физическое строение и свойства.

К промышленным сплавам, которые находят широкое применение, относятся:

- чугун и сталь — сплавы железа с углеродом;

- латунь — сплав меди с цинком;

- бронза — сплав меди с оловом и др.

Сплавы имеют атомно-кристаллическое строение, обладают аллотропией (полиморфизмом) и, по сравнению с чистыми металлами, более высокими механическими и технологическими свойствами.

Форма металлической связи сплавляемых химических элементов влияет на образование структуры сплава, их атомно-кристаллическую решетку.

Фазы. Сплавам, так же как и чистым металлам, характерно атомно-кристаллическое строение. Сплав в твердом состоянии может иметь различную связь атомно-кристаллических решеток. Жидкое или твердое состояние химических компонентов, образующих сплав при определенной температуре и давлении, называется системой.

Однородная часть системы, отделенная от других частей условной границей (линией), называется фазой.

Жидкая фаза характеризуется тем, что атомные кристаллические решетки сплавляемых компонентов распадаются и компоненты растворяются друг в друге или не растворяются и присутствуют в сплаве самостоятельно. Эта закономерность присуща многим сплавам.

Твердая фаза — это однородная часть сплава с определенными атомно-кристаллическим строением и массовой долей сплавляемых компонентов. Атомные решетки сплавляемых компонентов взаимодействуют в строго определенном порядке. Атомные решетки химических элементов, образующих сплав в твердом состоянии, образуют мелкие кристаллы — структуры.

В зависимости от внутреннего строения сплавов и металлической или химической связи между сплавляемыми элементами сплавы подразделяются на две группы:

- однородные сплавы;

- неоднородные сплавы.

Однородные сплавы имеют общие атомные кристаллические решетки, в которые входят атомы сплавляемых компонентов.

Неоднородные сплавы имеют самостоятельные кристаллические решетки сплавляемых компонентов.

По характеру взаимодействия сплавляемых компонентов в твердой фазе различают механические смеси, твердые растворы и химические соединения.

Механическая смесь сплавляемых компонентов А и Б (рис. 1, а) образуется тогда, когда атомные кристаллические решетки сохраняются и не вступают в химическую реакцию с образованием какого-либо нового соединения. Связь между атомными решетками осуществляется за счет металлической связи. Механическая смесь сплава будет неоднородного типа, т. е. сплавляемые компоненты А и Б в сплаве будут самостоятельными и чередоваться между собой в зависимости от их соотношения.

Рис. 1. Схематическое изображение структуры сплава: а — механическая смесь; б — твердый раствор (I — раствор замещения; II — раствор внедрения); в — химическое соединение; А, Б — сплавляемые компоненты

Свойства механической смеси зависят от свойств сплавляемых компонентов А и Б. Как правило, эти микроструктуры имеют относительно высокую твердость, прочность, ударную вязкость, хорошо обрабатываются резанием.

Твердые растворы в зависимости от взаимодействия атомов подразделяются на твердые растворы внедрения и твердые растворы замещения (рис. 1, б ).

На рис. 1, б, I показана атомно-кристаллическая решетка твердого раствора замещения. Атомно-кристаллическая решетка основного компонента А в форме объемно-центрированного куба (девять атомов) сохранилась, но три атома этого компонента замещены атомами сплавляемого компонента Б.

На рис. 1, б, II показана атомно-кристаллическая решетка твердого раствора внедрения. При этом виде образования сплава атомно-кристаллическая решетка основного компонента А сохраняется. Атомно-кристаллическая решетка сплавляемого компонента Б разрушается, и его отдельные атомы внедряются в пространство атомно-кристаллической решетки основного компонента А. Таким образом, в атомно-кристаллической решетке твердого раствора внедрения девять атомов, как в основном компоненте А, плюс два-три атома компонента Б.

Твердые растворы по своим свойствам наиболее близки к свойствам основного компонента. Они имеют низкую твердость, высокую плотность, ударную вязкость, прочность, хорошо деформируются в холодном и горячем состоянии. Микроструктура большинства конструкционных и инструментальных сталей представляет собой твердые растворы внедрения и замещения.

Химические соединения сплава образуются тогда, когда атомно-кристаллические решетки сплавляемых компонентов А и Б распадаются. Отдельные атомы этих компонентов образуют новые атомные решетки, которые по своему типу, форме и числу атомов отличаются от атомно-кристаллических решеток сплавляемых компонентов.

Химические соединения в сплаве образуются при строго определенном массовом соотношении сплавляемых компонентов А и Б. Например, химическое соединение углерода с железом образуется при массовой доле углерода, равной 6,67 %.

Свойства химических соединений также резко отличаются от свойств сплавляемых компонентов. Химические соединения, как правило, очень твердые, хрупкие, тугоплавкие, имеют мелкозернистую или игольчатую микроструктуру. На рис. 1, в показана атомно-кристаллическая ячейка химического соединения углерода с железом. Это сложная ромбическая пространственная атомно-кристаллическая решетка, состоящая из атомов железа и атомов углерода (компонентов А и Б).

В практике чаще всего в сплаве наблюдается смесь нескольких соединений (микроструктур), например механическая смесь химического соединения и твердого раствора или механическая смесь двух твердых растворов.

Диаграммы состояния двухкомпонентных сплавов. Любое изменение химического состава сплава влечет за собой изменение физических параметров: температуры, давления и структуры. Изменение этих параметров на границах фаз происходит скачкообразно или замедленно.

В практике металловедения для определения температур, давления, структуры и взаимодействия сплавляемых компонентов применяют графики — диаграммы состояния сплавов. Для этого нагревают (охлаждают) сплав в закрытом тигле с помощью термопары, по прибору наблюдают поведение этого сплава и по наблюдениям строят соответствующие графики.

На диаграммах состояния отображаются только условия, когда сплав имеет постоянные параметры, — равновесие, поэтому в научной литературе диаграммы состояния также называют диаграммами равновесия. В связи с тем что сплавляемые компоненты (металлы и неметаллы) обладают аллотропией, при нагревании (охлаждении) в сплавах происходят аллотропные изменения. Аллотропные изменения можно наблюдать при лабораторных исследованиях с помощью термического метода, а иногда визуально (цвет сплава становится ярче или, наоборот, тускнеет, или длительное время остается постоянным).

Любое изменение в металле при нагревании (охлаждении) характеризуется определенной температурой, которая называется критической температурой. Критические температуры на прямой отражаются соответствующими точками, которые называются критическими точками. Если рассматривать любой металл или сплав в одном измерении (температура нагрева), то графическая характеристика будет отображена в виде вертикальной прямой, на которой указывают критические температуры (точки). Если состояние металла или сплава рассматривать в двух измерениях (температура нагрева (охлаждения) и время нагрева (охлаждения), то график будет изображен в двух координатах (ось ординат и ось абсцисс).

Для примера рассмотрим состояние чистого железа при нагревании и охлаждении. На рис. 2 приведены критические температуры чистого железа при нагревании (охлаждении). Железо имеет следующие критические точки (температуры): 768; 910; 1 392 и 1 539 °С. При температуре 910 °С Fе-α (α-железо) переходит в Fе-β (β-железо). При температуре 1 392 °С Fе-β переходит в Fe-γ (γ-железо). При температуре 1 539 °С Fe-γ начинает медленно расплавляться с поглощением энергии (температуры).

При всех критических температурах на диаграммах показаны задержки перекристаллизации (горизонтальные участки). При охлаждении железа процесс перекристаллизации происходит в обратном порядке.

Для двухкомпонентных сплавов диаграмма состояния — это графическое изображение состояния сплавов в двух измерениях: температура нагрева (охлаждения) и химический состав сплава (концентрация).

Рис. 2. Кривые нагрева и охлаждения железа: t — температура; τ — время

Температуру нагрева (охлаждения) откладывают по оси ординат, по оси абсцисс откладывают массовую долю сплавляемых компонентов (концентрация).

Для примера рассмотрим диаграмму состояния двухкомпонентного сплава свинец — сурьма (рис. 3). На оси абсцисс слева берем 100 % свинца (Pb), справа — 100 % сурьмы (Sb). Свинец и сурьма в жидком состоянии неограниченно растворяются друг в друге, в твердом состоянии — образуют механическую смесь сплавляемых компонентов.

При нагревании (охлаждении) сплава от твердого состояния до температуры плавления (а при охлаждении от жидкого состояния до температуры затвердевания) в сплаве происходит образование механических смесей (эвтектика) и расплавление при различных температурах.

Возьмем чистый свинец. При нормальной температуре и до температуры 245 °С в свинце никаких изменений внутреннего строения не происходит, и свинец будет иметь структуру Рb-α (α-свинец). При температуре 245 °С Рb-α перестраивается в Рb-β (β-свинец). Эта структура остается до температуры 327 °С.

При температуре 327 °С свинец начинает расплавляться. При расплавлении за счет поглощения энергии (температуры) температура свинца остается постоянной — 327 °С. При охлаждении свинца процесс происходит в обратном порядке.

Рис. 3. Кривые охлаждения и структуры (а, б, в, д, е), диаграмма состояния (г) сплавов свинец—сурьма: 1 — температура ликвидуса; 2 — температура солидуса; АВС — линия ликвидуса; DBE — линия солидуса; Ж — жидкость; Эвт. — эвтектика

При нагревании сурьмы до температуры 245 °С никаких изменений в металле не происходит. Структура сурьмы будет Sb-α (α-сурьма). При температуре 245 °С Sb-α переходит в Sb-β. При температуре 631°С сурьма начинает расплавляться. В связи с тем что при расплавлении происходит большое поглощение теплоты, температура расплавления сурьмы на 8 … 10 °С будет ниже. При охлаждении процесс идет в обратном порядке. Далее рассмотрим поведение типовых сплавов свинца и сурьмы: 95 % Рb + 5 % Sb; 87 % Рb + 13 % Sb; 60 % Рb + 40 % Sb. Для составления диаграммы состояния двухкомпонентного сплава свинец — сурьма строим кривые нагрева (охлаждения).

При нагревании (охлаждении) 100 % Pb (рис. 3, а) при температуре 327 °С на графике будет горизонтальный участок. При нагревании (охлаждении) сплава 95 % Рb + 5 % Sb (рис. 3, б) при температуре 245 °С на графике будет горизонтальный участок. Далее при нагревании (охлаждении) при температуре 300 °С будет перегиб кривой, при этой температуре сплав начнет расплавляться (при нагревании) или кристаллизоваться (при охлаждении). При нагревании (охлаждении) сплава 87 % Рb + 13 % Sb (рис. 3, в) при температуре 245 °С также будет горизонтальный участок. При этой температуре сплав начинает плавиться и заканчивает расплавление при температуре 245 °С.

При нагревании (охлаждении) сплава 60 % Рb + 40 % Sb (рис. 3, д) до температуры 245 °С в структуре сплава никаких изменений не происходит. При температуре 245 °С свинец начинает расплавляться — на графике будет горизонтальный участок. При дальнейшем нагревании (охлаждении) при температуре 350 °С сплав расплавляется (при нагревании) или начинает кристаллизоваться (при охлаждении).

При нагревании (охлаждении) 100 % сурьмы (рис. 3, е) до температуры 631 °С сплав будет иметь твердую фазу, и при температуре 631 °С на графике будет горизонтальный участок, сурьма начинает расплавляться. За счет поглощения энергии расплавление сурьмы происходит при температуре несколько ниже 631 °С.

Для наглядного изображения характеристики сплава свинец — сурьма строим следующий график. На оси ординат откладываем температуры нагрева (охлаждения) от нормальной температуры. На этой оси будем откладывать критические точки для 100 % свинца. На оси абсцисс откладываем массовую долю в сплаве свинца и сурьмы. Справа проводим ось температур для 100 % содержания сурьмы. Далее на оси ординат проектируем критические точки, полученные в результате нагрева рассмотренных ранее сплавов.

Как видим из графиков, первое фазовое изменение сплавов происходит при температуре 245 °С. Проводим горизонтальную прямую DE, соответствующую этой температуре. На оси температур свинца проектируем точку, соответствующую температуре 327 °С — температуре плавления чистого свинца. Полученную точку обозначим буквой А.

На оси температур сурьмы проектируем точку, соответствующую 631 °С — температуре плавления сурьмы. Полученную точку обозначим буквой С. На оси абсцисс из точки, соответствующей 87 % Рb и 13 % Sb, восстанавливаем перпендикуляр (пунктиром) до горизонтальной прямой DE (температура расплавления данного сплава). Точку А (критическую температуру 327 °С) на оси ординат соединяем с критической точкой, лежащей на горизонтальной прямой, соответствующей температуре плавления данного сплава (87 % Рb + 13 % Sb). Полученную точку обозначим буквой В.

На оси абсцисс из точки, соответствующей 95 % Рb и 5 % Sb, восстанавливаем перпендикуляр до пересечения с отрезком АВ. В данной точке имеем критическую температуру 300 °С — температуру плавления (затвердевания) сплава 95 % Pb + 5 % Sb.

На оси абсцисс из точки, соответствующей 60 % Рb и 40 % Sb, восстанавливаем перпендикуляр до пересечения с отрезком ВС, получаем точку, которая соответствует критической температуре 350 °С — плавления (затвердевания) сплава 60 % Pb + 40 % Sb.

Таким образом, мы получили диаграмму состояния двухкомпонентного сплава свинец — сурьма. Все сплавы Рb— Sb независимо от массовой доли компонентов до температуры 245 °C имеют твердую фазу — механическая смесь. Сплав по линии DВЕ начинает медленно расплавляться при нагревании и затвердевает при охлаждении. Эту линию называют линией солидуса (от лат. solidus — твердый).

По линии АВС сплавы расплавляются при нагревании, при охлаждении начинают медленно кристаллизоваться. Эта линия называется линией ликвидуса (от лат. liquidus — жидкий). Между линиями DBE и линией АВС сплавы находятся в полужидком состоянии. Сплав с 87 % Рb и 13 % Sb имеет самую низкую температуру плавления (затвердевания). Этот сплав, так же как и чистые металлы, плавится при одной температуре. Такие сплавы получили название эвтектических сплавов.

Эвтектика — мелкодисперсная механическая смесь двух компонентов, образовавшаяся при температуре плавления (кристаллизации), значительно ниже температуры плавления сплавляемых компонентов в процессе затвердевания. Левее эвтектики сплавы называются доэвтектическими, правее — заэвтектическими.

Рассмотрим фазовые состояния сплава свинец — сурьма. Выше линии АВС сплав находится в жидком состоянии (жидкая фаза), между линией АВ и DB — в полужидком (Pb + жидкость). Ниже лини DB сплав состоит из механической смеси свинца и эвтектики. Между линиями ВС и ВЕ сплав будет иметь полужидкую фазу и кристаллы сурьмы. Ниже линии ВЕ сплав будет состоять из механической смеси (эвтектика и сурьма).

Диаграмма состояния сплава Pb — Sb относится к типу диаграмм, в которых сплавляемые компоненты неограниченно растворяются в жидком состоянии и не растворяются в твердом состоянии, образуя механические смеси (эвтектика).

Анализируя диаграмму состояния сплавов, можно изучить следующие характеристики: температуру плавления (кристаллизации), виды структур сплавов, способность образовывать ликвацию, режимы термообработки и обработки давлением. При изучении диаграмм состояния двухкомпонентных сплавов следует обращать внимание на превращение компонентов сплавов в кристаллическом (твердом) состоянии.

В связи с этим различают следующие особенности аллотропных изменений сплавов (типовые диаграммы состояния):

- диаграммы состояния первого рода — для сплавов, компоненты которых полностью растворяются в жидком состоянии, ограниченно растворяются в твердом состоянии и образуют механические смеси (Pb— Sb, Sn— Zn и др.);

- диаграммы состояния второго рода — для сплавов, компоненты которых полностью растворяются в жидком и твердом состоянии с образованием твердых растворов (Ag— Au, Cu— Ni; Fe— V и др.);

- диаграммы состояния третьего рода — для сплавов, компоненты которых неограниченно растворяются в жидком состоянии, практически не растворяются в твердом состоянии и образуют механические смеси (эвтектика) с полиморфным превращением (первичным и вторичным) структурно-фазового состава;

- диаграммы состояния четвертого рода — для сплавов, компоненты которых в жидком состоянии растворяются друг в друге, а в твердом состоянии образуют устойчивые или неустойчивые химические соединения.

288

Примеры решения задач

| Задание | Сколько кг олова надо добавить к куску бронзы (m=4кг), содержащему 15% олова, чтобы повысить содержание олова в нем до 60% от общей массы? |

| Решение | Пусть смешали 2 сплава, причем второй сплав содержит 100% олова и не содержит других компонентов. Найдем массы олова в сплавах: |

Тогда масса сплавов будет:

Отношение массы олова в новом сплаве к массе нового сплава составляет:

Сплавы меди — это соединение цветного металла с некоторыми элементами таблицы Менделеева. В процессе их формирования атомы кристаллической решетки меди замещаются атомами другого вещества. В результате образовывается новое твердое соединение. Каждое из них обладает своими физическими и химическими показателями.

Чаще всего, на основе меди получают бронзу и латунь, путем добавления цинка и олова. Новые соединения снижают цену основного металла, улучшая некоторые параметры. Идет повышение пластичности и коррозионной стойкости. Это дает возможность использовать их в некоторых отраслях промышленности.

Металлоемкость

Многие металлы подвержены коррозии, т. е. самопроизвольному разрушению в результате внешнего воздействия. Из-за коррозии предприятия могут нести убытки. Это связано не только с высокой агрессивностью технологических сред и с жесткими условиями эксплуатации оборудования, но также с большой металлоемкостью оборудования. Металлоемкость – это количество металла, которое расходуется на создание какого-либо металлического изделия.

Таким образом, сплавы применяются практически во всех отраслях производств. Однородные смеси из металлов обладают высокой прочностью и надежностью. Они классифицируются по различным признакам, что позволяет повысить эффективность применения сплавов. Список сплавов металлов пополняется с каждым годом.

Исторический ракурс

Согласно историческим данным, первый медный сплав появился к 7 тыс. до н.э. Позже в качестве добавки стало использоваться олово. В это время, именуемое бронзовым веком, из такого материала изготавливалось оружие, зеркала, посуда и украшения.

Читать также: Рычажно механические измерительные приборы

Технология производства менялась. Появились добавки в виде мышьяка, свинца, цинка и железа. Все зависело от требований, предъявляемых к предмету. Материал для украшений нуждался в особом подходе. Состав сплава состоял из меди, олова и свинца.

Начиная с 8 в. до н. э. в Малой Азии была разработана технология получения латуни. В это время еще не научились добывать чистый цинк. Поэтому в качестве сырья использовалась его руда. С течением времени производство медных сплавов постоянно расширялось и до сих пор находится на первых местах.

Сплавы химического элемента меди

Медь, в соединении с другими металлами, образует сплавы с новыми свойствами. В качестве основных добавок используются олово, никель или свинец. Каждый вид соединения обладает особыми характеристиками. Отдельно медь используется редко, поскольку у нее невысокая твердость.

Немного о бронзе

Бронза — название сплава меди и олова. Также в состав соединения входит кремний, свинец, алюминий, марганец, бериллий. У полученного материала показатели прочности выше, чем у меди. Он обладает антикоррозионными свойствами.

С целью улучшения характеристик в сплав добавляются легирующие элементы: титан, цинк, никель, железо, фосфор.

Существует несколько разновидностей бронзы:

- Деформируемые. Количество олова не превышает 6%. Благодаря этому, металл обладает хорошей пластичностью и поддается обработке давлением.

- Литейные. Высокая прочность позволяет использовать материал для работы в сложных условиях.

Сплав никель и медь

В этом соединении используется медь и никель. Если к этой паре добавляются другие элементы, соединения носят такие названия:

- Куниали. К 6–13% никеля еще добавляется 1,5–3% алюминия. Остальное медь.

- Нейзильбер. Содержит 20% цинка и 15% хрома.

- Мельхиор. Присутствует 1% марганца.

- Копелем. Сплав с содержанием 0,5% марганца.

Латунь

Это сплав меди с цинком. Колебание количественного содержания цинка влечет за собой изменение характеристик и цвета сплава.

Кроме этих 2 основных элементов в сплаве содержатся легирующие добавки. Их показатель составляет небольшой процент.

Латунь обладает высокими прочностными характеристиками, пластичностью и способностью противостоять коррозии. Также характеризуется немагнитными свойствами.

Классификация металлов

В природе существует несколько видов металлов, которые отличаются по своим свойствам, характеристикам и внешнему виду. Каждая из разновидностей по-разному ведёт себя при взаимодействии с другими материалами или под воздействием факторов окружающей среды.

Виды металлов

Черные

В эту группу входит железо и сплавы на его основе. Характерные особенности чёрных металлов:

- высокая плотность;

- температура плавления гораздо выше чем у представителей других групп;

- цвет — тёмно-серый.

К представителям группы чёрных металлов относятся: вольфрам, хром, кобальт, молибден, железо, никель, титан, марганец, уран, нептуний, плутоний и другие. Используются они в различных отраслях и обладают разными свойствами. Популярными считаются сталь и чугун.

В состав черных металлов входит не только железо, но и различные примеси к которым относится сера, фосфор или кремний. В своём составе они содержат разное количество углерода.

Цветные

Представители этой группы более востребованы. Связано это с тем, что цветные металлы применяют в большем количестве отраслей. Их могут использовать в машиностроении, передовых технологиях, радиоэлектронике, металлургии. Ключевые особенности цветных металлов:

- низкая температура плавления;

- большой цветовой спектр;

- хорошая пластичность.

Из-за низкой прочности представителей цветной группы их используют в связке с разными видами более плотных материалов. Представители этой группы: магний, алюминий, никель, свинец, олово, цинк, серебро, платина, родий, золото и другие.

Слитки золота (Фото: pixabay.com)

Мягкие

Можно выделить отдельные виды металлов, которые будут относиться к группе твёрдых и мягких. В качестве мягких выступают:

- Алюминий — обладает устойчивостью к коррозии, легким весов, хорошей пластичностью. Используется в электропромышленности, при строительстве самолётов и изготовлении посуды.

- Магний — это лёгкий материал, который подвержен воздействию коррозийных процессов. Чтобы избавиться от этого недостатка, его используют в сплавах с другими материалами.

Это ключевые представители группы мягких металлов.

Твердые

Популярными материалами этой группы являются:

- Вольфрам — считается самым тугоплавким металлом. Дополнительно к этому, он является одним из самых прочных. Стойкий к химическим воздействиям.

- Титан — чем меньше вкраплений других материалов в этом металле, тем прочнее он становится. Используется при строительстве машин, ракет, самолётов, кораблей, а также в химической промышленности. Он хорошо обрабатываются под давлением, не поддается воздействию коррозийных процессов.

- Уран — ещё один металл, считающийся одним из самых прочных в мире. Радиоактивен и используется в различных направлениях промышленности.

Представители «твёрдой группы» хуже поддаются обработке и используются в меньшем количестве направлений деятельности человека, чем мягкие.

Физические и химические свойства сплавов

Химический состав и механические свойства медных сплавов обеспечивают им не только прочность, но и хорошую электро- и теплопроводность. Особенно это относится к латуни.

Все медные сплавы характеризуются хорошими антифрикционными свойствами. Отдельно стоит отметить бронзу.

Благодаря хорошим антифрикционным свойствам бронзы, материал идет на изготовление втулок в качестве подшипников скольжения. Такое изделие не требует смазки, поскольку с внутреннего диаметра, по которому идет скольжение, сминаются все шероховатости. Именно это и является источником смазки. Установка таких подшипников ведется даже на высокоточном оборудовании — координатно-расточных и координатно-шлифовальных станках.

Температура плавления меди без добавок составляет 1083 градуса. В зависимости от количества добавления цинка и олова, этот показатель меняется. Величина температуры плавления латуни составляет 900–1050 градусов, а бронзы — 930–1140 градусов.

Читать также: Губка для паяльника своими руками

Коррозионные свойства медных сплавов отличаются стойкостью. Связано это с тем, что медь не активный элемент. Особенно не корродируют полированные поверхности.

Коррозионная стойкость медных соединений проявляется в пресной воде и ухудшается в присутствии кислоты, которая препятствует образованию защитной оболочки.

Какие сплавы металлов производят?

Сплавы представляют собой вещества структурно однородные и содержащие в своем составе из двух или нескольких химических элементов в основном металлы. Базой для изготовления большинства сплавов используется до несколько металлических материалов с добавлением модифицирующих и легирующих примесей. Кроме того, сплав может содержать оставшиеся включения естественного, случайного и технологического происхождения.

| Прецизионный сплав |

| Бронзовый сплав |

| Медно-никелевый сплав |

| Латунный сплав |

В зависимости от технологии производства выделяют две категории сплавов:

1. Литые. Для их изготовления используется достаточно популярный метод – кристаллизация однородной консистенции на основе горячих частиц.

2. Сплавы порошковые. Формируются в результате воздействием пресса на смесь различных порошков, которые отправляются в специальную печь и проходят цикл высокотемпературной обработки. Для исходного сырья используют металлический порошок и нескольких химических соединений. К примеру, производство твердых сплавов подразумевает использование карбидов вольфрама или титана.

С учетом способа получения готового материала выделяют 2 разновидности сплавов:

1. Литейные (к ним относятся чугуны и силумины).

2. Деформируемые (порошковые сплавы и стальные).

В разных промышленных отраслях применяется множество подвидов сплавов – инструментальные, специальные, конструкционные. В зависимости от сфер применения их разделяют на несколько типов. К конструкционным сплавам относят чугунные заготовки, сталь, дюралюминий и составы с особыми свойствами, к примеру, антифрикционные характеристики и устойчивость к искрению.

Также в эту категорию входят такие материалы:

1. Латунь.

2. Бронза.

3. Сплавы для изготовления подшипников.

4. Баббит.

5. Сплавы для электронагревательного и измерительного оборудования.

6. Нихром.

7. Манганин.

8. Заготовки для производства режущих инструментов.

9. Победит.

Также для промышленных целей подходят устойчивые к коррозии, термостойкие, легкоплавкие, температурно-электрические, магнитные и аморфные сплавы. Количество разновидностей, которые используются в настоящее время достаточно большое и постоянно увеличивается. Сплавы классифицируют по двум признакам:

1. Материалы на базе железа.

2. Цветные сплавы металлов.

Ниже представлены самые популярные и важные сплавы для промышленного производства с основными сферами их эксплуатации.

Сталь.

Под сталью подразумевается соединение железа с углеродом (концентрация последнего составляет 2%). Из-за включении различных легирующих примесей как ванадий, хром или никель, стал приобретает легированные свойства.

Их всех существующих разновидностей сплавов по объемам поставок и производства, стали занимают ведущие места. Области их эксплуатации очень широкие, поэтому указать все сферы достаточно сложно.

Малоуглеродистые стали куда входит до 0,25% углерода, используются для конструкционных целей, а те, где процент значительно выше (от 0,55) применяются в производстве низкоскоростных режущих аппаратов, сверл и бритвенных лезвий. Легированные подвиды востребованы в машиностроительной отрасли и при изготовлении быстрорежущего оборудования.

Чугун.

Сплав железа с 2-4% углерода называется чугуном. Еще одним незаменимым элементом этого материала является кремний. Чугунные сплавы используются при изготовлении различной продукции с утилитарными функциями, к примеру, крышки канализационных люков, арматура трубопроводов, двигательные блоки цилиндров. Грамотно отлитое изделие обладает улучшенными механическими характеристиками.

Медные сплавы.

Эта категория сплавов представлена различными подвидами латуни, т.е. материалами на основе меди с включением от 5 до 45% цинка. Если к латуни добавляется от 5 до 20% цинка, ее называют красной (томпаком), а при концентрации цинка в пределах 20-36%, сплав получает название желтая латунь (альфа-латунь).

Данная разновидность широко востребована при изготовлении мелких деталей, которые нуждаются в особой обрабатываемости и точности.

Кроме того, для промышленных целей используют сплавы меди с добавлением алюминия, кремния и олова или бериллия.

К примеру, фосфористая и кремнистая бронза (сплав медный с добавлением кремнием) имеет отличные прочностные характеристики и используются при производстве мембран и пружин.

Свинцовые сплавы.

Незаменимые материалы для процесса пайки. В обычном припое содержится 1 часть свинца и 2 части олова. Металлический сплав востребован для пайки электропроводов и составляющих трубопроводов.

На основе сурьмяно-свинцовых сплавов изготавливают оболочки телефонных кабелей и пластины аккумулятора. Сплавы, использующие кадмий, олово и висмут, обладают точкой плавления, которая намного ниже показателя кипения жидкости (70°C). Из-за этой особенности их применяют при производстве клапанов противопожарного оборудования спринклерных систем.

Сплав пьютер, незаменим для изготовления декоративной кухонной утвари и ювелирных изделий, состоит на 85-90% из олова. Оставшаяся часть состава – свинец. Также свинец добавляют при разработке так называемых баббитов, которые являются подшипниковыми сплавами. В составе свинцовых сплавов также присутствует мышьяк, олово и сурьма.

Легкие сплавы.

В машиностроении востребованы легкие сплавы с улучшенными прочностными свойствами, устойчивостью к высоким температурам и механическим воздействиям. В качестве исходного сырья для изготовления материала используют бериллий, магний, титан и алюминий. Не все сплавы из магния и алюминия подходят для эксплуатации в высокотемпературной и агрессивной среде.

Алюминиевые сплавы.

В эту категорию входят литейные сплавы (алюминий и кремний), для литья под высоким давлением (магний и алюминий), и сплавы интенсивного закаливания высокой прочности на основе алюминия и меди.

Основным преимуществом алюминиевых сплавов является их невысокая стоимость и прочность при невысоких температурах, а также легкость обработки. Заготовку достаточно просто ковать, штамповать или использовать для волочения, экструдирования и глубокой вытяжки.

Материал легко поддаются сварке и обрабатывается при помощи металлорежущего оборудования. Эксплуатационные характеристики алюминиевых сплавов теряются при повышении температуры до 175°C. Но за счет формирования оксидной пленки на поверхности, они не боятся коррозийных процессов при нахождении в различных агрессивных условиях.

Сплав не плохо проводит электрическую энергию и тепло, характеризуется усиленными отражательными свойствами, немагнитностью и безвредностью для здоровья человека при взаимодействии с продуктами питания (изделия из алюминия не подвергаются появлению ржавчины, не имеют какого-либо цвета и вкуса). Кроме того, сплавы алюминия защищены от взрыва, т.к. они не образуют искр и могут подавлять энергию ударов.

За счет перечисленных особенностей алюминиевые сплавы широко применяются в автомобилестроении, вагоно- и самолетостроении, в строительстве, для монтажа линий электропередач высокого напряжения и в пищевой промышленности. Наличие незначительного количества железа в составе сплавов повышает запас прочности при высокотемпературном воздействии, но негативно сказывается на устойчивости к коррозии и пластичности при комнатной температуре.

Магниевые сплавы.

Данный тип сплавов отличается небольшим весом и прочностью, а еще улучшенными литейными свойствами. Обрабатывать материал достаточно легко методом резания. В связи с этим, магниевые сплавы нашли применение в ракето- и авиастроительной сферах, где их используют для производства двигателей, колес, корпусов, топливных баков и прочих комплектующих.

Отдельные разновидности сплавов характеризуются повышенным коэффициентом вязкостного демпфирования, из-за этих свойств их применяют при производстве движущихся элементов средств транспортных и составляющих конструкций, которые используются в условиях высоких вибраций.

Из недостатков магниевых сплавов выделяют мягкость, неустойчивость к износу и недостаточную пластичность. Однако заготовку легко формировать путем термической обработки. Кроме того, сплавы магния подходят для обработки газовой, электродуговой и контактной сварки. Для качественной защиты сплавов от коррозии их покрывают специальной оболочкой.

Титановые сплавы.

По эксплуатационным характеристикам титановые сплавы в разы лучше магниевых и алюминиевых, в области прочности и степени упругости. При увеличенной плотности они характеризуются особой стойкостью к механическим воздействиям, уступая только бериллиевым сплавам.

В составе титановых сплавов присутствует минимальная концентрация азота, углерода и кислорода, учитывая это они достаточно пластичны. За счет невысокой электрической проводимости и низкого коэффициента проводимости тепла, сплавы титана устойчивы к износу и истиранию, да и прочность их гораздо выше, чем у других из группы магниевых сплавов.

Ползучесть отдельных сортов при среднем напряжении достигает 90 МПа, оставаясь на этом уровне при нагреве до 600°C, что намного выше предельной отметки у магниевых и алюминиевых сплавов. Сохраняют ковкость сплавы с титаном до температуры 1150°С, поэтому для их обработки разрешено использование электродуговой сварки с инертным газом или точечной и шовной сварки.

Обрабатывать материал с помощью технологии резания неоправданно, что объясняется быстрым схватыванием режущего приспособления. Плавку сплавов титана выполняют в вакуумных условиях или управляемой атмосфере для исключения проблемы выброса врезных примесей кислорода и азота в среду окружающую.

Титановые сплавы, как известно широко применяются в космической и авиационной промышленности. На их основе производятся различные механизмы и детали, которые эксплуатируются в температурных пределах от 150 до 430°C. Также из титана изготовляются составляющие специализированного химического оборудования.

Из титано-ванадиевых сплавов разработана уникальная легкая броня для техники и кабин летчиков в боевых самолетах. А для изготовления реактивных двигателей и корпусов летательных аппаратов основным материалом является сплав алюминия, титана и ванадия.

Бериллиевые сплавы.

Имея прекрасную пластичность, бериллиевый сплав превосходит другие металлические сплавы по удельной прочности. Для его производства используется принцип добавления хрупких зерен бериллия в мягкую пластичную основу, например, в разогретое серебро.

Являясь материалом с низкой плотностью, бериллиевый сплав активно применяется при разработке систем наведения ракет. Модуль его упругости выше, чем у стали или бериллиевой бронзы, что позволяет использовать материал для производства пружин и контактов в электрических схемах.

В чистом виде сплав применяется в качестве замедлителя и отражателя нейтронов в ядерных реакторах. За счет возможности формирования защитной оксидной пленки, он сохраняет свои эксплуатационные показатели при воздействии высоких температур.

Основная сложность при обработке сплава связана с его токсичностью. Пары от разогретого бериллия способствуют развитию опасных проблем со здоровьем, включая заболевания органов дыхания и дерматит.

Металлические изделия на основе различных сплавов вы можете купить через наш сайт. Промышленная включает большое количество российских поставщиков металлопродукции из разных регионов. На складах нашего предприятия в Московской области хранится цветной и нержавеющий прокат, продукция из специализированных сплавов и сталей, а также уникальное сырье металлургической промышленности.

Кроме того, мы занимаемся резкой, литьем металла на основе предоставленных заказчиком чертежей и документации. В процессе производства предусматривается строгий контроль с применением ультразвукового и химического оборудования.

Применение сплавов

Благодаря своим свойствам медь и ее сплавы нашли применение не только в промышленности, но и ювелирном деле.

Соединения меди также используются для изготовления следующих изделий:

- проволоки, благодаря хорошей электропроводности,

- труб, материал которых не вступает в реакцию с водой,

- посуды, в которой не развиваются бактерии,

- кровли для крыши, служащей длительное время,

- в качестве фурнитуры для мебели.

Способы получения металла

Основные сплавы на основе меди — латунь и бронза. Их процесс производства следующий:

- Латунь. Предварительно идет плавка меди. Затем цинк разогревается до 100 градусов и добавка его ведется на конечной стадии получения латуни. В качестве источника тепла используется древесный уголь.

- Бронза. Для ее производства применяются индукционные установки. Сначала плавится медь, а потом добавляется олово.

В обоих случаях формируются слитки, поступающие в прокатный цех, где происходит их обработка давлением в горячем и холодном виде.

Плавление меди в домашних условиях

Чтобы получить сплав меди в домашних условиях, нужно изготовить самодельное оборудование для плавления. Процесс проводится следующим образом:

- Изготавливается из силикатного кирпича опора.

- Сверху укладывается сетка из металла с мелкими ячейками.

- Насыпается уголь и разогревается газовой горелкой. Чтобы огонь разгорелся лучше, направляется струя воздуха из пылесоса.

- На огонь ставится тигель с мелкими кусочками металла.

- По окончании процесса жидкий металл сливается в форму.

Физические свойства медных сплавов сделали их незаменимыми во многих сферах хозяйственной деятельности. Без них не обойдется самолетостроение и судостроение. Нельзя представить без такого металла и часовые механизмы. Любая конструкция, в которой имеются работающие в паре детали, нуждается в антифрикционном материале.

Добавьте свои работы

Помогите таким же студентам, как и вы! Загрузите в систему свои работы, чтобы они стали доступны всем! Принимаем курсовые, дипломы, рефераты и много чего еще ;- )

Последнее обновление –

Каждый день в нашу базу попадают всё новые и новые работы. Заходите к нам почаще – следите за новинками!

Мобильная версия

Можете пользоваться нашим научным поиском через мобильник или планшет прямо на лекциях и занятиях!

Какие бывают виды и типы металлов и их сплавов

В строительстве, промышленности и других сферах жизни человека часто используются различные виды металлов. Они отличаются между собой свойствами, по которым их отбирают и применяют в той или иной области. Материалы получают разнообразными способами. Некоторые разновидности металлов соединяют вместе, чтобы получить сплавы, приобретающие уникальные физические и химические свойства.

Характеристики и признаки

Металлы представляют собой группу элементов в виде простых веществ, имеющих характерные металлические свойства. В природе они присутствуют в виде руд или соединений. Изучением характеристик этих материалов занимаются такие науки, как химия, физика и металловедение.

Металлы обладают совокупностью различных свойств. По механическим определяют их способность сопротивляться деформации и разрушению. Технологические помогают определить податливость материалов к различным видам обработки. Химические свойства показывают их взаимодействие с разными веществами, а физические говорят об их поведении в тепловом, гравитационном или электромагнитном полях.

Металлы классифицируют по следующим свойствам:

- Твёрдость — устойчивость материала к проникновению другого.

- Прочность — сохранение формы, структуры и размера после воздействия динамической, статической и знакопеременной нагрузки.

- Упругость — изменение формы без нарушения целостности при деформации и возможность возвращения к первоначальному виду.

- Пластичность — удерживание полученной формы и целостности под воздействием сил.

- Износостойкость — сохранение наружной и внутренней целостности под воздействием продолжительного трения.

- Вязкость — удерживание целостности под увеличивающимся физическим воздействием.

- Усталость — число и период циклических воздействий, выдерживаемых металлом без изменения целостности.

- Жароустойчивость — стойкость к высоким температурам.

Первостепенным признаком металлов выступает отрицательный коэффициент проводимости электричества, который при понижении температуры повышается, а при повышении — частично или полностью теряется.

Второстепенными признаками материалов являются металлический блеск и высокая температура плавления.

Кроме того, некоторые типы металлов, являющихся соединениями, могут быть восстановителями при окислительно-восстановительных реакциях.

Металлические свойства взаимосвязаны, так как составляющие материала влияют на все остальные параметры. Металлы подразделяются на чёрные и цветные, но их классифицируют по многим признакам.

Группа с железом и его сплавами

Чёрным металлам свойственны внушительная плотность, большая температура плавления и тёмно-серый окрас. К этой группе в основном относят железо с его сплавами. Для придания последним специфических свойств используют легирующие компоненты.

Рекомендуем: Виды промышленных отходов и мусора на производстве

Подгруппы чёрных видов металлов:

- Железные — железо, кобальт, марганец, никель. Обычно их берут за основу или как добавку к сплавам.

- Тугоплавкие — вольфрам, молибден, титан, хром. Они плавятся при температуре, превышающей уровень плавления железа. Из тугоплавких разновидностей получают легированные стали.

- Редкоземельные — лантан, неодим, церий. Они имеют родственные химические свойства, но различаются по физическим параметрам. Используются как присадка к сплавам.

- Урановые (актиноиды) — актиний, нептуний, плутоний, торий, уран. Широко используются в атомной энергетике.

- Щёлочноземельные — кальций, литий, натрий. В свободном виде не применяются.

Металлы чёрной группы представлены сплавами железа с разным содержанием углерода и содержанием дополнительных химических элементов: кремнием, серой или фосфором. Популярными материалами выступают сталь и чугун. В стали содержится до 2% углерода.

Ей характерна хорошая пластичность и высокие технологические показатели. В чугуне содержание углерода может достигать 5%.

Свойства сплава могут отличаться с различными химическими элементами: с содержанием серы и фосфора повышается хрупкость, а с хромом и никелем чугун становится стойким к высоким температурам и коррозии.

Цветные разновидности

Цветные металлы более востребованы, чем чёрные, поскольку большая часть из них представляет собой сырье для производства металлопроката. Эта группа материалов отличается широкой сферой применения: они используются в металлургии, машиностроении, радиоэлектронике, сфере высоких технологий и других областях.

Классификация по физическим параметрам:

- Тяжёлые — кадмий, никель, олово, ртуть, свинец, цинк. В природных условиях они образуются в прочных соединениях.

- Лёгкие — алюминий, магний, стронций, титан и другие. Характеризуются невысокой температурой плавления.

- Благородные — золото, платина, родий, серебро. Для них свойственна повышенная стойкость к коррозии.

Цветные металлы отличаются небольшой плотностью, хорошей пластичностью, невысокой температурой плавления и преобладающими цветами (белым, жёлтым, красным). Из них изготавливается различная техника. Поскольку прочность материалов довольно низкая, их не используют в чистом виде. Из них производят лёгкие сплавы различного назначения.

Материалы этой группы характеризуются внушительным атомным весом и плотностью, превышающей показатель у железа.

Рекомендуем: Марки макулатуры: МС 1А, 5Б и 13В: сбор и использование

Большим спросом пользуется медь, которая выступает проводником электрического тока.

Она отличается розовато-красным оттенком, маленьким удельным сопротивлением, хорошей теплопроводностью, небольшой плотностью, прекрасной пластичностью и устойчивостью к коррозии. В сфере техники используют сплавы меди: бронзу (с добавлением алюминия, никеля или олова) и латунь (с цинком).

Бронзу применяют в производстве мембран, круглых и плоских пружин, червячных пар и разной арматуры. Из латуни изготавливают ленты, листы, проволоку, трубы, втулки, подшипники.

Группа тяжёлых металлов выступает одной из главных причин загрязнения окружающей среды. Токсичные вещества поступают в океаны через сточные воды с предприятий отрасли промышленности. Некоторые разновидности тяжёлой группы могут накапливаться в живых организмах.

Ртуть относится к высокотоксичным металлам для людей. При сжигании угля на электростанциях её соединения переходят в атмосферу, а затем преобразуются в осадки и попадают в водоёмы. Обитатели пресноводных и морских систем накапливают большое количество опасного вещества, что приводит к отравлениям или смерти людей.

Кадмий считается рассеянным и достаточно редким элементом, способным попадать в океан через сточные воды с металлургических предприятий. Это вещество в малом количестве есть в человеческом организме, но при высоком показателе он разрушает костную ткань и приводит к анемии.

Свинец в рассеянном состоянии присутствует почти везде. При избытке металла в организме человека наблюдаются проблемы со здоровьем.

Мягкие виды

Алюминий серебристо-белого цвета характеризуется лёгкостью, высокой устойчивостью к коррозии, хорошей электропроводностью и пластичностью. Характеристики материала сделали его полезным в самолётостроении, электропромышленности и пищевом производстве. Алюминиевые сплавы применяются в сфере машиностроения.

Магнию свойственна низкая коррозийная устойчивость, зато лёгкий материал незаменим в технической области. В сплавах с этим металлом используют алюминий, марганец и цинк, которые хорошо режутся и отличаются высокой прочностью. Магниевые сплавы используют в производстве корпусов для фотоаппаратов, двигателей и других приборов.

Титан применяют в машиностроении, ракетной отрасли и химической промышленности. Сплавы с содержанием этого вещества характеризуются небольшой плотностью, отличными механическими свойствами, коррозийной устойчивостью и податливостью обработке давлением.

Благородные материалы

Некоторые разновидности металлов редко встречаются в природе и отличаются трудоёмкими способами добычи. Металлы благородной группы — это:

- Золото.

- Серебро.

- Платина.

- Родий.

Рекомендуем: Особенности видов пластмасс, таблица и разновидности пластика

Люди узнали о золоте ещё в эпоху каменного века. Самый дорогой металл в мире можно встретить в природе в виде самородков, в которых присутствует небольшое количество примесей. Также он встречается в сплавах с серебром.

Золото отличается теплопроводностью и очень низким сопротивлением. Из-за хорошей ковкости материал применяют в изготовлении ювелирных изделий.

Серебро идёт вторым по ценности после золота. В природе оно обычно встречается в качестве серебряной руды. Серебру характерны мягкость, пластичность, тепло- и электропроводность.

Платина, открытая в середине XX века, выступает редким материалом, который можно отыскать только в залежах различных сплавов. Её довольно трудно добывать. Ценность металла заключается в том, что он не подвергается воздействию кислот. При нагревании платина не изменяется в окраске и не окисляется.

Родий тоже относится к благородным металлам. Он обладает серебристым цветом с голубым отливом. Родий отличает устойчивость к химическим воздействиям и перепадам температур, но хрупкий металл портится под механическим воздействием.

Классификация по твёрдости

Металлы также делят на твёрдые и мягкие.

Самый твёрдый из чистейших материалов в мире — это хром. Он относится к тугоплавким разновидностям и отлично поддаётся механической обработке. Другим твёрдым элементом выступает вольфрам.

Он характеризуется высокой температурой плавления, теплоустойчивостью и гибкостью. Из него выковывают различные детали и изготавливают небольшие элементы, необходимые для осветительных приборов. Вольфрам часто присутствует в тяжёлых сплавах.

Твёрдые металлы сложно не только добывать, но и просто найти на планете. В основном их содержат упавшие на Землю метеориты.

К самым мягким металлам относят калий, натрий, рубидий и цезий. Также в этой группе состоят золото, серебро, медь и алюминий. Золото присутствует в морских комплексах, осколках гранитов и человеческом организме. Внешние факторы способны разрушить ценный металл.

Мягкое серебро применяют в изготовлении посуды и ювелирных украшений. Натрий широко используют практически в любой промышленной отрасли.

Ртуть, выступающую самым мягким металлом в мире, применяют сельскохозяйственной и химической промышленности, а также электротехнике

Известно, что в чистом виде металлы используются редко. Чаще всего нас окружают различные соединения металлов и их сплавы. Сплавы – это вещества, состоящие из химических элементов, один из которых является металлом.Получение сплавовОчень давно было замечено, что если смешать расплавленные металлы и остудить полученную смесь, то получается вещество, свойства которого отличаются от свойств каждого из металлов. Так, если в расплавленную медь добавить алюминий, то в результате химической реакции получается новое соединение с формулой АlСи. Сплавы получают различными способами. Если смешивают расплавленные компоненты, а затем производят кристаллизацию полученного расплава, то получают литой сплав. Кристаллизация – это процесс перехода из жидкого состояния в твердое. При этом образуется соединение с кристаллической структурой. А если смешивают порошки компонентов, а затем спекают смесь при высокой температуре, то получают сплав, который называется порошковым сплавом. Для улучшения свойств в сплавы вводятся элементы, которые называются легирующими. Виды сплавовВ состав сплавов могут входить только металлы или соединения металлов с неметаллами. Свое название сплав обычно получает от названия элемента, который содержится в сплаве в самом большом количестве и составляет основу сплава. Так, если основой сплава является железо, то сплавы называются чёрными. А если основа сплавов — цветные металлы, то и сплавы называются цветными. Бывают ещё сплавы редких металлов и сплавы радиоактивных металлов. Черные сплавыВ сплавах могут быть два и более компонентов. Наиболее известные чёрные сплавы – сталь и чугун. Оба эти сплава являются смесью железа и углерода. Но чугун содержит углерода намного больше, чем сталь. Кроме углерода, в чугун входят сера, фосфор, марганец и кремний. В сталь также добавляются эти элементы, но в гораздо меньших количествах. Чугун – хрупкий материал. Его применяют там, где не требуется ковка. А вот сталь не только прочный, но и пластичный материал. Поэтому она широко применяется в промышленности в металлических конструкциях, механизмах, деталях, для изготовления режущих инструментов и т. д. В нашем доме нас окружают изделия из нержавеющей стали: ножи, вилки, ложки, ножницы, тёрки, кастрюли. |