Процесс травления металла известен людям ещё с 16 века. Наиболее известные мастера жили в Италии и Германии. Сегодня травление ножа в домашних условиях, по силам любому человеку в мире. Доступность реагентов, и множество способов – позволяет заняться этим, не имея специального опыта. Но изучить тему травления ножа – стоит обязательно.

Травление рисунка на ноже в домашних условиях.

Суть метода

Ключевое значение имеет – воздействие кислотных сред на металл. Благодаря взаимодействию агрессивной среды и изделия происходит химический процесс, называемый – травление. Для нанесения узора на клинок, участки поверхности непредназначенные для протравки, покрывают защитным слоем.

Он обязан быть устойчив к травящему веществу. Глубина растворения металла зависит от времени воздействия на него. Со времён 16 века, выявлено несколько эффективных способов травления ножей. О них пойдёт речь ниже.

Проявление рисунка дамаска

Как влияет концентрация ХЖ на проявление дамасского рисунка, пожиже рекоменуется бодяжить, или наоборот, погуще? Быстро в горячем растворе лучше работать, или наоборот, не торопясь в холодном?

Дак наверное зависит от того что там в пакете намешано.

Что намешано — к сожалению, неизвестно, дамаск без имени. Вижу что без экзотики, абыкновенный. Общие рекомендации есть ведь наверное?

самая главная рекомендация, травить и шлифовать. а вообще лучше купи себе азотки, с ней дамаск лучше травить.

serge-vv

самая главная рекомендация, травить и шлифоват

Алексей, просто выбери время и заезжай ко мне, я тебе все наглядно покажу и расскажу на месте. С Первомайки до Семеновской не так далеко.

«заезжай ко мне, я тебе все наглядно покажу и расскажу на месте. С Первомайки до Семеновской не так далеко.» Ну не-ет, господа! Вы тут обнюхались, вам недалеко, посидите, пообщаетесь, пивка, там, или чего другого попьёте, а остальные камрады, которые интересуются, останутся БЕЗ ПИВКА, БЕЗ КОНЬЯКА И БЕЗ ИНФОРМАЦИИ. ))) Пишите всё здеся! С уважением, RAZZI

Способы травления металла

Кислоты в технике травления применяются в зависимости от вида металла. Определённый сплав, требует своих агрессивных веществ. От этого зависит – быстрота и качество процесса. Способов существует несколько:

- процесс с применением электролита, с пропускаемым через него ток. Называют – электрохимическим. Особенностями его являются: точный рисунок, экономия времени и раствора рабочей жидкости. Нет вредных испарений;

- процесс, не требующий сложного оборудования и безумно прост – химический. Но применение жидких кислых растворов, характерно выбросами вредных для здоровья человека в воздух испарений;

- производственный метод, требующий дорогостоящего оборудования – ионно-плазменный метод. Применяется в сухой среде в области микроэлектроники.

Первые два метода широко распространены для травления ножей в домашних условиях. Компоненты доступны в продаже и не требуют сложных манипуляций.

Подготовка металла к нанесению рисунка

Необходимо подготовить клинок к нанесению рисунка и к самому процессу травления. Если нож разборный, обязательно разберите его. Освободив клинок, проще будет работать. В цельном изделии обязательно следует изолировать рукоять.

Неважно, из какого она материала, кислая среда навредит любому. Изолента в роли изолятора, подойдёт прекрасно. Обрабатываемую поверхность клинка, необходимо тщательно протереть ацетоном. Задуманный рисунок хорошо ляжет на обезжиренную поверхность. Пальцами заготовки стараемся не касаться.

Методы нанесения рисунка

Рисунок из различных материалов, служит защитным слоем, протравливаться будет металл не покрытый им. Присутствует схожесть с негативом фотоплёнки, при проявлении фотографии. В качестве защиты вариантов предостаточно: изолента, наклейка, лак для ногтей, винил, маркер по металлу и многие другие полимеры.

Лак для ногтей

Распространённый материал среди любителей. Но и профессионалы им не брезгуют. Хорошая сопротивляемость агрессивным средам, делают его лидером в использовании. Нанеся его на изделие и дав подсохнуть, есть доступность подкорректировать рисунок острыми режущими предметами. Достигая чёткого рисунка и плавности линий.

Грунтовка или битумный лак

Изделие полностью покрывается, затем переносятся поверх слоя контуры рисунка, маркером или кистью. Заострив тонкую проволоку, необходимо процарапать до металла эскиз. Грунтовку используют ГФ 021 или ХВ 062. При процедуре процарапывания эскиза есть риск откалывания засохшего грунта или битумного лака. Является минусом этого метода.

Глянцевая бумага

Набирающий обороты среди мастеров, неплохой метод, имеющий немало положительных сторон. На глянцевой бумаге лазерным принтером распечатывают необходимый эскиз в реальную величину. Приложив к поверхности клинка стороной с рисунком, необходимо утюгом прогладить бумагу.

После остывания изделия, его помещают в воду. Доведя бумагу до размякшего состояния, она отслаивается, а тонер с принтера остаётся на изделии. Следует лишь вокруг рисунка обработать поверхность лаком для ногтей. Метод позволяет переносить мельчайшие подробности изображения.

Принцип травления при помощи электролиза

Для металлических изделий применяют два способа: кислотный (жидкий) и электрохимический. Используют их для снятия окалины и оксидных пленок. Соблюдение правил протравки: время выдержки и концентрация раствора, залог успешного процесса.

Процесс электролиза.

Немаловажно тщательное обезжиривание детали. Небольшое жирное пятно, приведёт в непригодность все труды мастера. При работе с лаками необходимо соблюдать осторожность, они легко воспламеняемы. К этому относится и сам процесс. В любом виде – он небезопасен. Относится к нему необходимо с осторожностью и внимательностью.

Технология идеального дамаска.

Технология идеального дамаска.

1.Введение.

Цель этой работы – ответ на некоторые вопросы: из какой стали делать нож, какой нож лучше, из Шх-15 или Р6М5 и насколько, как оценить режущую способность количественно, насколько быстро садится режущая кромка (РК) при эксплуатации ножей из разных материалов и некоторые другие вопросы.

Архангельский ( https://www.arhangelskie.com/stat_1.html ) делит ножевые стали на 5 групп и расставляет качественные приоритеты между ними, основываясь на эмпирических опытах, но без количественных оценок.

Количественные оценки есть у Кузнецова ( https://kuznec.com/stal.htm ), оформленные в виде таблиц при испытаниях по войлоку. По его мнению (и таблицы это подтверждают) режущие свойства зависят в основном от содержания углерода: чем его больше, тем нож медленнее садится при условии достаточной вязкости. С этой точки зрения, лучшими режущими свойствами должен обладать высокоуглеродистый литой булат, в структуре которого присутствует большое количество избыточного цементита на фоне ферритной матрицы, что обеспечивает достаточную вязкость вследствие отсутствия перлитных и ледебуритных структур в этой самой матрице.

Далее.

Много отрицательных отзывов об эксплутационных свойствах дамаска. В частности, Кузнецов считает, что в лучшем случае качество дамаска с каким-то средним содержанием углерода соответствует качеству моностали с таким же углеродом. Плюс ко всему, он считает, что количество слоёв должно быть около 3000, чтобы не зависеть от того, какой слой, мягкий или твёрдый выходит на РК.

2. Испытания. Проверим всё это с помощью специально разработанной методики. Набирается пакет из 32 газетных слоёв шириной 25 мм, прижимается к столу с помощью прижимной планки и струбцины, как показано на фото 1. Свежезаточенный клинок (длина заточенного лезвия выбрана 70 мм, соседние области РК должны быть затуплены алмазным надфилем) должен разрезать эти 32 слоя под усилием 5 кг. Это усилие создаёт груз, поставленный на обух, как показано на фото 2.

Второй рез – рез по жести 0,2 мм (банка из под краски). Длина этого реза около 60 мм. Третий рез – вновь по пакету газетной бумаги. Потом производится подсчёт отрезанных слоёв, их количество – это и есть режущая способность на данный момент. Затем чередование резов по жести и бумаге многократно повторяется (суммарная длина реза по жести доходила до 5 метров), результаты записываются и строятся графики: ось Х (абсцисса) – суммарная длина реза по жести. Ось У(ордината) – количество отрезанных слоёв бумаги – режущая способность – острота РК. (если слой отрезан более чем наполовину, он считается разрезанным, если меньше, чем наполовину, считается, что он не разрезан). Результаты испытаний представлены на графике. (см. вложение в самом конце темы, там два графика)

Образец 40Х13 – кухонный нож из набора, НRC 60. Образец “Дамаск классический” — 50% ШХ-15, 50% малоуглеродистое железо, примерно 5000 слоёв, фото 3 Образец ШХ-15 откован из ролика от подшипника. Образец ШХ-15 дамаск 1200 слоёв – моносталь этой марки сварена кузнечной сваркой в 1200 слоёв. Образец чугун – синтетический 6-% ный чугун на основе ШХ-15 прокован в трубе в полосу, затем заточена кромка (очень нежно и аккуратно) Образец Р6М5 – из механической пилы (заводской) Образец идеальный дамаск – приготовлен по технологии, представленной ниже. Все стандартные марки проверены на стилоскопе, твёрдость около 60-65 HRC. При анализе графиков бросаются в глаза любопытные закономерности. Видно, что в начале процесса резания жести РК быстро садится до определённой величины, для каждой марки стали своей, потом перестаёт тупиться, сколько бы ты жести не резал. Итак, режущая способность для разных сталей (количество разрезанных слоёв бумаги): 40Х13 – 6 слоёв Классический дамаск (0,7% углерода – в среднем) – 13 слоёв ШХ15 – 18 слоёв ШХ15 дамаск 1200 слоёв – 23 слоя Р6М5 – 25-30 слоёв Идеальный дамаск – более 32 слоёв. По поводу ШХ-15 необходимо отметить, что РК стала садится не сразу (в отличие от других образцов), а после полуметра отрезанной жести. Сравним, также, отдельно ШХ-15 и ШХ-15 дамаск 1200 слоёв. На начальных этапах резания жести обе кромки садятся примерно одинаково, но затем, на стабилизированных участках кривых видно, что ШХ-15 дамаск 1200 слоёв всё же остался более острым. Т.о., при одинаковом содержании углерода дамаск всё же более стойкий, чем моносталь. Небольшое отступление. Представим мысленно процесс разрушения РК в процессе реза. Если РК черезчур острая для жести, поверхность контакта мала, давление на единицу площади РК слишком велико для его фактической прочности, РК изнашивается до определённого увеличения площади поверхности контакта, давление уменьшается, материал РК начинает выдерживать нагрузки от жести, и далее процесс резания происходит без затупления РК, и эта стабилизированная острота разная для разных сталей при их примерно одинаковой твёрдости. Механизм разрушения РК, скорей всего, какой-нибудь дислокационный, и, если мы испытываем дамаск из моностали (в нашем случае это ШХ-15 дамаск 1200 слоёв), то границы слоёв, вероятно, затрудняют переход дислокаций через них, что и увеличивает стойкость дамаска перед моносталью. Также, из графиков видно, что для образцов ШХ-15, Р6М5 и “идеального дамаска” начальная величина бумажного пакета (32 слоя) оказалась мала, поэтому были проведены повторные их испытания по 128 слоям бумаги, результаты на рис. 2. https://foto.mail.ru/mail/bulbul20000/2/16.html

Видно, что для “Идеального дамаска” режущая способность – около 50 слоёв, если принять этот результат за 100% (для удобства), то результаты коротко можно записать так:

Относительная режущая способность сталей разных марок. “Идеальный дамаск” 100% 40Х13 12% Классический дамаск (0.7% углерода) 26% ШХ-15 36% ШХ-15 дамаск 1200 слоёв 46% Чугун 40% (примерно) Р6М5 60%

Из стандартных сталей лучшей для ножа, видимо, следует признать Р6М5, при условии (!) её правильной термообработки: закалка 1200 градусов, отпуск 550 градусов 2-3 раза. Закаливать её с более низких температур нет смысла, только материал портить, при отпуске 550 градусов правильно закалённой Р6М5 запускается механизм дисперсионного твердения, при котором из матрицы выделяются дисперсные легированные карбиды, которые и обеспечивают высокие режущие свойства, несмотря на более низкий углерод (0,8%), чем у ШХ-15.

3. Технология Теперь подробней об “идеальном дамаске”. При разработке и изготовлении я стремился обеспечить следующие свойства. Высокое среднее содержание углерода (около 3%) Достаточное количество слоёв 2000-3000. Минимизировать перлитную и ледебуритную составляющие в структуре.

“Мягкая” составляющая дамаска – кусок безуглеродистого железа (нашёлся у меня такой), на наждаке почти не даёт искры, при анализе на стилоскопе – практически полное отсутствие легирующих элементов – хрома, марганца, кремния и др. “Твёрдая составляющая – синтетический чугун на основе ШХ-15, шихта отвешивалась из расчёта 8% углерода, ролик от подшипника массой около 400 граммов засыпался графитом в одноразовом тигле (глина + песок+сыпучий асбест против трещин), нагрев в индукторе (ТВЧ ВЧГ-100), графит постепенно растворялся на поверхности ролика, ролик оплавлялся по мере диффузии углерода, расплавлялся и выдерживался в жидком виде до полного исчезновения графита. Цель – как можно больше углерода в чугуне, примем условно его содержание в 6%. Разливка на уголок, дробление молотком в мелкие гранулы. Далее использовался известный “метод недоплава”, только модернизированный, назовём его “метод пропитки”. У обычного метода недоплава (когда плавится чугун, маленькими порциями в него вводится железо) на мой взгляд есть существенный недостаток – порции железа, вводимые первыми, успевают полностью раствориться в чугуне, и градиент по углероду в объёме отливки уменьшается, что, на мой взгляд, нежелательно. Было сделано следующим образом: гранулы железа и чугуна смешивались друг с другом в равных долях и засыпались в одноразовый тигель с добавлением борной кислоты. Затем эта смесь нагревалась в индукторе до расплавления чугуна, чугун растекался по поверхности гранул железа (процесс напоминает скорее пайку чугунным припоем), потом нагрев немедленно прекращался, чтобы минимизировать диффузию углерода в железо. Ковка производилась на 40тонном гидравлическом прессе в полосу с помощью плоских и вырезных бойков, полоса потом несколько раз сваривалась и проковывалась для измельчения структуры. Сварка происходила при пониженных температурах, т.к., это даже не сварка, а пайка чугуном. Слои пересыпались борной кислотой и стекляным порошком (можно даже и без борной кислоты). Сама ковка очень специфична, материал с таким углеродом в обычном понимании не куётся, скорее, это некая полужидкая штамповка. Опять же, чтобы минимизировать диффузию, желательно использовать как можно меньше проходов, чтобы материал находился при высоких температурах как можно меньше времени. Закалка после обдирки на наждаке на масло (не думаю, что температура закалки имеет большое значение), отпуск около 250 градусов. Травление в поваренной соли под током после полировки, полировка после травления, потом можно химически заоксидировать для придания внешнего вида (я оксидировал тоже под током, особо не заморачивался, но думаю, что тщательным подбором температуры, тока и времени процесса можно получить любой грунт, хоть чёрный, хоть красный, хоть синий, хоть золотой. Золотой и чёрный я получал, про остальное предполагаю).

4. Микроструктуры. Микрошлифы делались на образцах с пониженным количеством слоёв, для лучшей видимости составляющих образец структур под микроскопом (около 64 слоёв). Фото не очень качественные: цифровой фотоаппарат приставлялся к объективу металлографического микроскопа (ММР-4), что вышло, то вышло. Приведу несколько микрофотографий (для контраста образцы закаливались).

Фото 4. Цементит.

Фото 5. Все структуры в одном флаконе: Феррит (белый), мартенсит (темный), цементит (дымчатый внизу шлифа, слой “ребром”) https://foto.mail.ru/mail/bulbul20000/2/5.html

Фото 6. Цементит, переходящий в заэвтектоидную сталь (мартенсит + карбиды, более тёмные пятна), граница слоёв в разрезе под острым углом.

Фото 7 Феррит. Фото 8. Феррит при большем увеличении.

Фото 9. Видны все структуры, цементитный слой ребром, самый светлый.

Все микрофотографии с одного микрошлифа! (Номера фотографий соответствуют порядку их расположения ниже текста)

Следующая тройка фотографий – фото одного и того же изделия с разным приближением (макросъёмка, без микроскопа).

Фото 10 фото 11 фото 12.

Видно, что травление было достаточно глубоким. Приподнятые участки, вероятно, цементит – режущая фаза.

Выводы.

Итак, подытожим. 1. Резка жести – довольно тяжёлое испытание для РК. Основной результат – стабилизация остроты РК после некоторой длины реза по жести, дальнейшие резы происходят без затупления РК (о возможных причинах этого эффекта предположения изложены выше в тексте). Не очень я этого ожидал, готовился, скорее, мерять угол наклона кривых. Соотносить эти испытания с резом по войлоку я бы стал с осторожностью – ведь если в войлоке есть абразивные частицы, то механизм износа РК будет несколько другой, абразивный, и, если жесть заменить на войлок, а остальное оставить как есть, набраться терпения и прогнать испытание до какого-то конца, то, вероятно, обнаружится равномерное затупление РК на протяжении всего испытания, тогда уже оценку результатов придётся делать по углу наклона кривых, а не по стабилизационной остроте РК (это моё предположение). При обычной эксплуатации ножа (огурчики, помидорчики, колбаска) износ РК всё таки неабразивный, и методика испытаний по жести более оправдана. 2. При всех прочих равных условиях, дамаск режет лучше. Наверное, всё таки , карбидным частицам, находящимся на РК нужна некая поддержка близлежащих, более вязких областей. Посмотрим ещё раз на график испытания чугунного ножа – стабилизацией РК там даже и не пахнет, РК тупится равномерно. Казалось бы, сплошной цементит, должен стоять и стоять, но белый чугун, можно сказать, абсолютно хрупкий материал, хотя и довольно прочный – молотком дробится очень тяжело (о чём говорит и довольно высокий процент относительно “идеального дамаска”, см. Выше) , поддержки карбидных частиц нет, поэтому они равномерно и выкрашиваются. Постараюсь прогнать по этой методике керамический нож, интересно, что получиться. Думаю, как в чугунном: хорошая средняя стойкость РК при отсутствии стабилизации её остроты. 3. ШХ – 15 моносталь тупится не сразу, в отличии от всех остальных образцов. Приемлимого объяснения пока не придумал, может быть какая-то ошибка эксперимента. 4. Высокие результаты у Р6М5, несмотря на более низкое содержание углерода по сравнению, скажем, с ШХ-15. По видимому, из-за присутствия большого количества легированных карбидов разных видов, которые гораздо прочнее и твёрже цементита и по причине механизма дисперсионного твердения, лучше связаны с матрицей атомными связями, поэтому лучше удерживаются ею (матрицей) . По ощущениям, сразу же начала скользить по бумаге, но резала хорошо и долго – очень загадочно.

Графики .doc

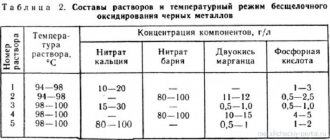

Растворы, используемые для травления стали

Процесс для различных сплавов, требует различные протравливающие вещества. Исходя из атомарной структуры решётки металла, подбирается определённый раствор:

- щелочные растворы хорошо травят алюминий и сплавы из него;

- азотная, серная, соляная и фосфорная кислоты применяются при травлении меди и её сплавов. Для увеличения скорости реакции добавляют хром и азот;

- для прочного титана применяется двойной способ протравки. Изначально обрабатывают в щелочных растворах, затем в кислотных высокой концентрации;

- водный раствор перекиси водорода и муравьиной кислоты идеально подходит для никеля и вольфрама;

- для иных твёрдых металлических соединений используют смеси азотной и уксусной кислот;

- несильный раствор серной кислоты хорошо справляется с чугуном.

Излюбленной, для травления ножа в домашних условиях – является азотная кислота. Иногда добавляют соляную. Они имеют высокую активность, и работать с ними необходимо осторожно.

Травление ножа в Кока Коле

Способ неординарен своим раствором. По утверждению некоторых специалистов, подходят питьевые растворы: Кока Кола, Спрайт и Пепси. Перечисленные напитки содержат в себе ортофосфорную кислоту. Резонный вопрос – почему не найти её в чистом виде?

Ожидаемый эффект от длительного травления в Кока Коле.

Если вы занимаетесь травлением клинков – вопрос не встанет. Продают её канистрами по 16 килограмм. Ортофосфорная кислота отличное средство для борьбы со ржавчиной. Обработанные металлические поверхности надолго защищены от повреждений.

Процесс травления ножа в кока коле, звучит немного не корректно, а воронение ножа в кока коле – более точно. В процессе на поверхности клинка образуется слой оксидов железа, которые придают изделию тёмный оттенок и защищают его от коррозии.

Концентрация кислоты в Кока-Коле невелика. Напиток проще купить в небольших объёмах. Контроль процесса будет проще, нежели с сильным концентратом. Выглядит процесс воронения ножа в кока коле следующим образом:

- Необходимо хорошо обезжирить клинок ножа. Иначе будет происходить неравномерное травление.

- Кока-Колу выливаем в ёмкость размерами, подходящими для погружения клинка.

- Напиток следует нагреть и хорошенько выгнать весь углекислый газ. Налипшие пузырьки на клинок, оставят непротравленный след.

- Погружение клинка рекомендуется каждые 2-3 часа. При изымании его из раствора следует промывать изделие проточной водой, смывая образующуюся окись. Процедура необходима для равномерности покрытия.

Весь процесс занимает порядка суток. Если, достаточно светло-серого оттенка клинка, хватит 3-4 часов замачивания в напитке. Следует предупредить читателя, что получившийся слой воронения, недостаточно силён, как при других способах. Но всё же, преимущества есть: клинок меньше боится воды, повышенной влажности и присутствуют прочие приятные мелочи.

Как проявить рисунок дамасской стали в домашних условиях

на новогодние праздники получил подарок от бати в виде полуфабриката ножа из дамаска . Мне осталось сделать РК и проявить рисунок. Какую оптимально использовать кислоту и под скажите рецепты с другими кислотами. Какую из них можно найти в городских условиях.

по составу дамаска не скажу. автор заготовки клинка уже не помнит из чего он сваривал его. возможно одна из них,по его словам ШХ15

Макс садись два тебе по химии

Как это слабая азотка железо не ест? Азотка есть все ,до и после Н2 ,согласно ряду электрохимических потенциалов металлов,но медленно после Н2,ибо сама нестойка и летуча Классические реактив для травления 5%азотка ,можно даже и меньше бодяжить-времени уйдет дольше Концентрированная — может да, она железо сразу пассивирует,хотя есть она все стоит только очагу коррозии появиться. В пендосовский напиточках в основном лимонная кислота с ароматизатором,сахаром, красителем и кофеином Ну а лимонка -классический отбел и хороша тем — что не летуча, особо ядовита и ее можно пить ТС пусть купит себе пузыречек азотки для флюса в магазах для ДИП Разбодяжит азотку на глазок , обезжирит клин и купает его до нужного состояния и надрачивает шкуркой 000 для визуализации рисунка своего дамаска

Макс садись два тебе по химии

Как это слабая азотка железо не ест? Азотка есть все ,до и после Н2 ,согласно ряду электрохимических потенциалов металлов,но медленно после Н2,ибо сама нестойка и летуча Классические реактив для травления 5%азотка ,можно даже и меньше бодяжить-времени уйдет дольше Концентрированная — может да, она железо сразу пассивирует,хотя есть она все стоит только очагу коррозии появиться. В пендосовский напиточках в основном лимонная кислота с ароматизатором,сахаром, красителем и кофеином Ну а лимонка -классический отбел и хороша тем — что не летуча, особо ядовита и ее можно пить ТС пусть купит себе пузыречек азотки для флюса в магазах для ДИП Разбодяжит азотку на глазок , обезжирит клин и купает его до нужного состояния и надрачивает шкуркой 000 для визуализации рисунка своего дамаска

-Товарищи Курсанты! Данный прибор, измеряет температуру окружающей среды от -500 до +500 градусов Цельсия. — Товарищ Полковник! Физики же доказали, что меньше чем -273 градуса температуры не бывает!

-Товарищи Курсанты! Прибор военный, Физики (Химики) могли и не знать!

Серега. что то шумит. да водопад это водопад. , Ась?

читай ВНИМАТЕЛЬНО. то что йа написал. травят разбавленной.

Открой учебник химии за 1 класс. Концентрированную азотку перевозят в железных емкостях.

А дальше все так как ты написал. концентрированная мгновенно образует на железе прочную пленку и дальше реакция не идет. травят азотной 5%

Ну а лимонка. особо ядовита и ее можно пить

Ну а тут ты просто ЖЖЕШЬ.

Источник

Инструкция по жидкому травлению ножа

Химический способ проще, не нужно использовать элементы питания. Необходима сильная агрессивная среда. Уже озвучивалось, что способ опасен своими газообразными выделениями. Раскрыть окно или обзавестись хорошей вытяжкой просто необходимо. Снаряжение для безопасности:

- резиновые перчатки;

- респиратор;

- защитные очки;

- рабочий халат.

Избегать попадания на слизистые оболочки тела. Промывкой водичкой не обойдётся. Химический ожог – страшная вещь. С экипировкой разобрались, теперь дело за материалами:

- изоляционная лента;

- лак для ногтей, маркер;

- шлифовальный станок;

- дистиллированная вода в ёмкости;

- пластиковый контейнер;

- растворитель, ацетон;

- запас хлорида железа;

- ватные палочки и диски, зубочистка;

- наждачка различного зерна.

Нож необходимо подготовить заранее. На цельном изделии защитить рукоять изолентой, разборное – разобрать и работать с клинком отдельно.

Создание защитного слоя

Узор необходимый перенести на изделие, требуется обвести защитным слоем. Учитывая, что на участке с покрытием – реакция проходить не будет, и металл останется светлым. Изначально набросок сделать маркером, а затем покрыть лаком для ногтей. Это наилучший вариант. Лак затем можно скорректировать для ровности линий и самого узора.

Узоры для травления на ноже.

Не стоит стесняться фантазировать, уникальность проведённой работы зависит и от личностных качеств мастера. Используйте лаки различных оттенков, они хорошо видны на поверхности изделия. Рисунки и эскизы для травления на ножах, в свободном доступе на тематических интернет ресурсах, или используйте узор с картинки выше.

Приготовление раствора

В обязательном порядке используем средства индивидуальной защиты. При работе с кислотой необходим под рукой раствор соды, она пригодится при попадании агрессивного вещества на кожу. Правило всех химиков – кислоту льём в воду, ни в коем случае не в обратном порядке:

- Соотношение хлорного железа и воды, необходимо получить 50/50. Это оптимальный вариант, но для ускорения реакции дозволено применить и другие пропорции.

- Пластиковый контейнер не следует наполнять целиком, учтите помещение туда изделия. Налив немного дистиллированной воды – столько же наливаем хлорного железа.

- Пометьте контейнер словами «Кислота», будьте с ним осторожны. Металлическая ёмкость – не подойдёт, есть вероятность вступления в реакцию с раствором.

Учтите, что разведённая жидкость послужит не один раз, десяток клинков реально в ней обработать. По окончании разведения раствора следует перейти к следующему этапу.

Процесс травления

Для получения качественного результата рекомендуется при погружении клинка, производить движения в жидкости. Процесс будет выглядеть, как аккуратное полоскание изделия в растворе. Прикасаться к клинку строго запрещено. Оставлять на длительное время в нём, также не рекомендуется.

Процесс травления ножа.

Профессионалы травления утверждают, что необходимо многократное, недлительное погружение изделия в агрессивную среду. Выглядит это так:

- следует погрузить клинок на 20 секунд;

- вынуть на воздух, на то же время, что и было погружение;

- быстрая промывка под водой из водопроводного крана;

- держим на воздухе 20 секунд;

- и затем опять погружаем в раствор на прежний промежуток времени.

Так добивается постоянный контроль протравки, круговой процесс необходимо выполнить несколько раз. Общее время проведения клинка в кислоте не должно превышать 10 минут. Не следует забывать, что все временные интервалы зависят от стали и состава раствора.

В заключении процесса необходимо хорошо промыть изделие проточной водой, снять защитный слой с помощью ацетона или растворителя. Пройтись наждачной бумагой по клинку начиная от крупного зерна 400 ед. и заканчивая 2000 или 2500. Довести до блеска поможет войлочный круг на шлифстанке.

Травление рисунка

Искусно полированная поверхность булата ничем не отличается от поверхности обыкновенной стали, и только в ореоле светового блика можно с трудом разглядеть некое подобие узора. Так поступают в Японии, часами предаваясь любованию фамильным клинком, но менее утонченные натуры предпочитают ясную и отчетливую картину. Поэтому традиционно булатные и дамасковые клинки подвергали и подвергают химической обработке, выявляя рисунок насильственно.

Суть процесса в том, что фрагменты с различным содержанием углерода обладают различной стойкостью в отношении едких растворов, приобретая в них разные оттенки и фактуру. Поскольку булат состоит из мешанины цементита с мягким перлитом, то после травления он становится темным и тусклым. Собственно говоря, таков цвет фона, по которому ясным белым кружевом выступают высокоуглеродистые фрагменты. Дамаск реагирует иначе — рисунок на нем получается от того, что сам материал слоев и сварочные плоскости по-разному взаимодействуют с реактивом.

Традиционно в качестве «проявителя» использовался раствор железного купороса, а в новейшие времена ему на смену пришли сочетания всевозможных кислот, многие из которых были вовсе неизвестны прежде. Такая рокировка обусловлена тем, что в купоросе клинок следует выдерживать долго, порою даже варить, тогда как кислота работает моментально, только пошевеливайся. Но зато в первом случае цвет фона получается темным, почти черным, и на нем огнем горит долгожданный узор, а с терпением у предков, как известно, проблем не было. Увы, «раньше были времена, а теперь — мгновения».

Схема процесса выглядит куда как примитивно, но конкретная технология протравки составляла сугубый секрет, оберегаемый от зорких глаз соседей и конкурентов. Просто выявить рисунок — дело нехитрое, для этого достаточно смочить клинок любой кислотой и наблюдать за таинством рождения, пока результат не удовлетворит вас более или менее. Но придать металлу воистину благородный вид есть настоящее искусство, основанное на изрядном опыте, своем и предшественников. Вот, например, каким методом пользовался упоминавшийся уже Кахраман Элиазаров:

«Когда таким образом клинок закалится, тогда оный должно вычистить мелким наждаком (наждак… наперед истолочь в порошок). За сим следует иметь в готовности медный бурак или трубку, нарочито сделанную длиною в 1 и 1/4 аршина, наполненную ключевою водою, в которую положить 1/2 фунта квасцов и. поставив на огонь, кипятить. После сего положить в оную клинок, а через четверть часа, вынув и вычистив в одном каком нибудь месте пылью, если струя на нем окажется хороша или по желанию, тогда вычистить тем же самым из пыли порошком и употреблять».

Сварочный дамаск травить несложно, но обработать поверхность подлинного булата весьма и весьма мудрено, хотя оба пути вполне заковыристы и насыщены неожиданными каверзными ловушками. Специально для тех, кто решится произвести опыт собственными руками, предлагаю несколько хороших вариантов (по В. И. Басову):

1. Проще всего травить поверхность Дамаска серной кислотой, для чего необходимо приготовить 15-17% ее раствор. Делать это лучше на дистиллированной воде, поскольку результат прямо зависит от качества компонентов. Изделие предварительно шлифуется, полируется и обезжиривается щелочью, после чего заливается «кипяченой» кислотой на 2-2,5 минуты. То есть: названный раствор следует нагреть в алюминиевой посуде до кипения — и заливать. По истечении срока клинок извлекается на белый свет, промывается и нейтрализуется. Поверхность получается черной и безобразной. Рисунок появляется после обработки самой мелкой наждачной бумагой («нулевкой») и легкой (чтобы не загладить текстуру) полировки войлоком. После всего металл следует непременно промаслить и вытереть насухо.