Современные изделия приносят своим владельцам немало разочарований. Эргономичные новинки популярных брендов отличает прекрасный дизайн. Однако по своим потребительским свойствам они часто ненамного превосходят дешевый ширпотреб. Подобная беда не миновала рынок ножей. Лезвия новомодных моделей ножей быстро тупятся, непрочные режущие кромки покрываются зазубринами. Полной противоположностью станет нож из подшипника, в изготовлении которого используется особо прочная сталь. По отзывам владельцев, острием такого самодельного ножа можно царапать стекло, металлическое лезвие режет мясо с костями без образования зазубрин.

Плюсы и минусы ножа из подшипника

Существуют самые разные способы изготовления ножей. В качестве металлической заготовки используются рессоры, поршневые клапаны судовых двигателей, ж/д костыли, стальные тросы, полотна пил, напильники, сверла. Не разочарует любителей качественного режущего инструмента и самодельный нож из подшипника.

Не стоит забывать, что по российским законам согласно ст. 223.4 УК РФ запрещено незаконное изготовление холодного оружия. На его изготовление и продажу требуется специальная лицензия.

Не проще ли вырезать стальное полотно из полосы подходящей толщины, чем разгибать и плющить толстостенное кольцо подшипника? Однако весь смысл такого выбора заключается в том, чтобы задействовать особопрочную марку низколегированной стали. Большие трудозатраты в процессе обработки оправданы неординарными свойствами получаемых ножей. Секрет заключается в особом химическом составе «подшипниковой» стали ШХ15, о котором можно судить по таблице.

| Наименование | С | Si | Mn | Cr |

| % содержания | 0,95 — 1,0 | 0,17 — 0,37 | 0,2 — 0,4. | 1,35 — 1,65 |

Следует обратить внимание на достаточно низкое процентное содержание хрома, что позволяет оставаться Cr в составе цементита. Если говорить о самой структуре металла, то она отличается однородностью, что повышает пластичность и вязкость металла подшипника. Это позволяет стали показывать высокую стойкость к смятию в составе изделий, отлично держать кромку ножа. Отличительным свойством стали считается способность в результате температурной обработки:

- заметно улучшать показатели прочности до 61-64 HRC;

- приобретать высокую износоустойчивость.

Благодаря высокой контактной выносливости заточка ножа производится не чаще 1 раза в полугодие. Закаливать нож из «подшипниковой» стали лучше в диапазоне температур от 810 ºС до 850 ºС, а отпускать при 160–200 ºС. К недостаткам ножей из подшипника следует отнести обезуглероживание металла при неправильной термообработке и появление пятнышек ржавчины при хранении во влажном помещении.

Варианты профиля

Схема конструкции

Сталь ШХ15: что это?

Сталь ШХ15 — углеродистая низколегированная хромовая сталь. В сплав входят основные и дополнительные компоненты. Причем последних в составе — не более 2,5% от общего количества.

Основные компоненты, влияющие на качество стали ШХ15, следующие:

- углерод — его в сплаве содержится довольно много. Благодаря этому сталь приобретает дополнительную твердость;

- кремний — способствует улучшению свойств других составляющих. Положительно влияет на твердость;

- марганец — вспомогательное вещество, упрощающее процесс обработки стали;

- хром — в больших количествах повышает устойчивость к ржавчине. Однако в данной разновидности сплава его содержание невелико. Потому сталь считается подверженной к коррозии.

Сочетание всех компонентов делает сталь ШХ15 очень твердой и износостойкой. Именно поэтому изначально она применялась только в производственной сфере. Ее использовали для изготовления шариков для подшипников (буква Ш в названии обозначает эту сферу применения).

Сейчас из нее делают разные виды ножей: от охотничьих до кухонных. Они долго держат заточку, отлично справляются с разделкой костей, мяса.

Нож «Рысь» 24 см — 6000 руб.

Необходимые материал и инструменты

Помимо самого подшипника в процессе изготовления ножа понадобятся:

- деревянные накладки для рукояти;

- латунные штифты для заклепок;

- эпоксидная смола с отвердителем;

- масло, антисептическая пропитка для дерева;

- расходные материалы: бумага, полиэтиленовая лента, маркер.

Масло для закалки берется минеральное или растительное, подойдет старое трансформаторное или автомобильная отработка. Понадобится бумага для ксерокса формата А4 или А3, оберточная для зажима лезвия в тисках, шлифовальная разной зернистости для ошкуривания металла и древесины.

Необходимо иметь в наличии соответствующее оборудование и инструменты, а также запастись следующей оснасткой:

- болгаркой с абразивным диском и шлифовальным кругом;

- наковальней или аналогом из обрезка двутавра;

- молотом 4 кг, молотком 1 кг, кузнечными клещами и струбцинами;

- слесарными тисками, зубилом;

- печью или кузнечным горном;

- бытовой духовкой;

- настольным сверлильным станком;

- полировальной машиной;

- ленточной шлифовальной машиной (гриндером);

- дремелем;

- электролобзиком и стамеской.

Особые требования предъявляются к печи, она должна разогреваться до 1100 ºС, что в зоне горения обычного очага недостижимо. Необходима толстостенная печь из металла, растапливаемая древесным углем. Обычную вытяжку необходимо переоборудовать, оснастив приточным вентилятором.

Диск болгарки лучше всего брать абразивный, чтобы проще было распилить обойму подшипника. Подойдет насадка с алмазным покрытием. Не стоит пытаться использовать в болгарке фрезу – она только будет скользить по поверхности подшипника из закаленного металла.

Дополнительно, если отсутствует достаточный опыт работы с кузнечными клещами, потребуется электросварка. С ее помощью к заготовке приваривается арматурина, которая станет удобным держаком заготовки ножа при ковке металла тяжелым молотком.

Если следовать рекомендациям владельцев ножей из подшипника, не помешает изготовить или приобрести специальное приспособление для заточки инструмента. Оно позволит поддерживать на высоком уровне режущие свойства ножа в процессе последующей эксплуатации.

Разновидности якутского ножа «Саха»

В разных регионах Якутии существуют различные вариации изготовления ножа. Но в общих чертах, он представляет собой, изделие с длиной от 11 до 17 см и деревянную рукоять, все из той же березы. Его называют просто и коротко – «Саха». Разновидностей насчитывают двенадцать. Названия их будут представлены на чисто якутском языке «саха тыла», в скобках дословный перевод и небольшая расшифровка:

- «Олуй быһычча» (маленький тупой ножик) — клинок для нанесения узоров на деревянных изделиях, длина его 3-5 см.

- «Отоhут быһычча» (очень малый) — орудие лекаря, знахаря, с очень тонким и острым концом лезвия, длина клинка 3-7 см.

- «үол оҕо кыччаҥар быһычча» (нож для мальчика) — ножик для мальчика, длина 7-11 см.

- «Дьиэ быһычча» (домашний нож) — домашний помощник с длиной 9-14 см.

- «Табаһыт бысаҕа» (для оленевода) — для разделки туши оленя, острие ножа очень тонкое и клювообразное, клинок тонкий, «нежный», длина его 9-12 см.

- «Кыра бүлт быһаҕа» (небольшой для охоты) — малый нож охотника, длина 9-14 см, закалка мягкая.

- «Балыксыт быһаҕа» (рыбацкий инструмент) — оснастка для рыбака, он довольно широкий, обух тонкий, острие чуть загнуто кверху. Ручка делается из бересты.

- «Бүлт быһаҕа» (для охоты) — охотничий клин, длина его 15-18 см.

- «Мас үүһүн быһычча» (нож для дерева) — призван для работы по дереву, длина его 12 см. Предназначен для вырезания фигурных частей мебели и других деревянных изделий.

- «Мас үүһүн быһаҕа» (большой нож для дерева) — клинок для работы с деревом, но больше размером, чем предыдущий. Обеспечивает обработку крупных деталей, с широким, тонким лезвием. Крепко закаливается.

- «Бадаайы» (большой тяжелый нож) — клин крупного размера, длина его до 25 см.

- «Болот быhах» (нож-мечь) — еще крупнее и тяжелее, длина клинка до 30 см.

Разновидности.

Малые клинки ручной работы.

Малый нож.

Средний клинок.

Оригинальный клинок.

Крупный нож.

Два последних вида ножей длинномеры, предназначены для тяжелых работ. Например, для разделки крупных зверей, для прорубания льда, для рубки тальников, порослей и т.д. Пришлось воспользоваться переводчиком, теперь можно похвастать перед друзьями, новыми навыками.

Обработка подшипника и подготовка детали к ковке

В качестве заготовки ножа подойдет подвесной подшипник карданного вала автомашины или любой другой диаметром 100–150 мм. Например, допускается использовать экземпляры требуемых размеров от осевого механизма и приводного оборудования станков, подвижных агрегатов. Непосредственно исходником служит самая массивная часть изделия, называемая наружной обоймой подшипника. Она изготовлена из конструкционной стали марки ШХ15.

Способы разборки подшипника бывают разными. Поскольку кроме наружной обоймы ничего не понадобится, а расколоть обечайку ни в коем случае нельзя, применим самый «гуманный» способ – пиление металла болгаркой. Подшипник лучше зажать в тиски и распилить по возможности и внутреннее кольцо. Пилить внешнее кольцо лучше наискосок, тем самым формируя носик ножа. После распила зубилом разрушается сепаратор и удаляются все внутренности вместе с шариками. Если требуется, место среза разжимается слесарным инструментом. Окружность должна быть на 1–2 см длиннее ножа, поэтому лишние сантиметры заготовки отпиливаются.

Изготовление сверла

Нужно подобрать шарик соответствующий диаметру требуемого отверстия. Его можно взять из нового или старого отработанного подшипника. Для быстрого извлечения подшипник лучше обмотать в ткань и разбить молотком. Тряпка не позволит шарикам разлететься по мастерской.

В качестве основания сверла будет применяться обычный черный саморез по дереву. Главное, чтобы его длины хватило для нужной глубины сверления. Шляпка самореза обтачивается, чтобы ее диаметр стал немного меньше, чем шарик.

В тисках зажимается небольшая гаечка, на которую выставляется шарик. Гайка используется как временная подставка, поэтому качество ее резьбы и состояние граней не имеет значения.

К шарику приставляется головка самореза и они свариваются вместе.

Выступающую за диаметр шарика сварку нужно сточить на наждаке. При этом саморез важно поворачивать, чтобы получить цилиндр без углов.

Затем шарик перетачивается под спиральное сверло. Если нужно сверлить плитку, то ему придается форма пера.

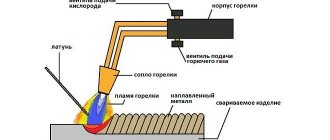

Получив нужную форму, сверло закаляется. Шарик после сварки и проточки теряет твердость, поэтому ее нужно восстановить. Для этого кончик сверла греется газовой горелкой до оранжевого цвета и погружается в масло на несколько секунд. При этом сам шуруп и сварку охлаждать не нужно, чтобы они не стали хрупкими.

После закалки наконечник сверла окончательно затачивается. Делать это на отпущенном металле до закалки не следует, поскольку тогда качество режущей кромки будет хуже.

Полученное сверло хорошо сверлит практически любой твердый металл, будь то обойма подшипника или напильник. Главное его не переохлаждать. Если нет под рукой масла, то нужно подливать в отверстие хотя бы воду.

При сверлении очень толстых стальных пластин, чтобы не мучатся с постоянным охлаждением, можно положить резиновое кольцо вокруг накерненной точки и подлить в него воды. Жидкость будет удерживаться за счет поверхностного натяжения и постоянно охлаждать сверло.

Смотрите видео

sdelaysam-svoimirukami.ru

Отжиг и ковка заготовки

Сталь легирована хромом, поэтому перед ковкой ее обязательно следует отжечь. Нужно сначала деталь нагреть докрасна в печи и, не давая остыть, выправить молоточком на наковальне. Сталь становится пластичной и после медленного остывания в печи со скоростью 20–40 градусов в час готова к ковке.

Самый ответственный этап ковки подшипниковой стали следует проводить в интервале температур от 800 ºС, которой соответствует вишнево-красный цвет каления, и до 1100 ºС, сопровождаемой темно-желтым свечением. При наличии бесконтактного пирометра температуру поверхности металла можно определить с точностью ± 1,5 ºС.

Следует предварительно потренироваться в нагреве и ковке металла на обычном прутке. Чтобы не сломать заготовку под ударами молота, лучше лишний раз накалить металл, чем продолжать обрабатывать охлажденным. Контролировать температуру проще по цвету каления, при появлении тусклого вишневого свечения надо сразу помещать деталь в печь.

Деталь ножа после нагрева укладывается на наковальню и плющится молотками до требуемой толщины. При отсутствии опыта работы в кузне, можно ограничиться выпрямлением заготовки, заменив операцию ковки обдиркой заготовки. Правильной считается такая техника ковки ножа, при которой:

- проковка производится смещением металла с середины полотна к кромке лезвия, постепенно истончаясь;

- округливание острия производится c одновременной оттяжкой заготовки ножа по длине;

- после окончательной раскатки пластины остается припуск не более 2 мм.

Заготовка разогревается

Остывшую заготовку пропиливаем по канавкам болгаркой

Разогнутую заготовку нагревают и молотком доводят до плоской формы

Получившийся хвостик вытягиваем в длину, чтобы в конце он сходил в размер 5 мм на 5 мм

Обдирка и шлифовка поковки, перенос контуров с шаблона

После этого деталь обдирается на точиле или ленточной шлифовальной машине. В процессе обработки снимаются лишние слои металла и неровности, а поверхность становится идеально ровной и блестящей.

На следующем этапе на бумаге подготавливается шаблон режущего инструмента в масштабе 1:1. Ножницами вырезается бумажная копия и обводится маркером на отшлифованной пластине. Случается, перенесенный на заготовку абрис трудноразличим или стирается в процессе последующего выпиливания. В этом случае следует продублировать контуры ножа, процарапав линии на металле чертилкой. Вместо нее подойдет любой слесарный инструмент с острием из инструментальной стали.

Пластина зажимается в тисках и обрезается болгаркой по шаблону. В наиболее криволинейных участках делается много надрезов, «ступенькой» вырезают маленькие фрагменты металла. С целью убрать оставшиеся кусочки и зазубрины полуфабрикат ножа обтачивается шлифовальной насадкой.

Маркером рисуем на заготовке форму ножа и выпиливаем

Облагораживаем уголочки и делаем более плавную линию

Заточка и шлифовка лезвия

Переходим к такому важному моменту, как заточка ножа. При ее осуществлении важна симметричность заточки с обеих сторон лезвия. Также необходимо создать необходимый угол скоса лезвия ножа, который для обычных ножей делается 15 – 25º. На бритвах угол наименьший 8–15 градусов, на туристических ножах 25–30º. Вручную на оселке острить полотно ножа непроизводительно. Просто и качественно это делается на ленточном шлифовальном станке, называемом гриндером.

Если требуется заточить нож до остроты бритвы, используются специальные точильные приспособления со сменными абразивными брусками. С помощью такой оснастки не проблема создать любой угол наклона спуска от обушка ножа или спуска режущей кромки ножа.

Когда грубая формовка и заточка ножа завершены, наступает очередь тонкой обработки металла на шлифовальной машине и дремеле с насадкой. Сверлятся сквозные отверстия под штифты крепления рукояти ножа. С целью лучшего склеивания деревянных накладок с металлом делается около десятка несквозных отверстий по обеим сторонам хвостовика ножа.

Закалка и отпуск клинка

Термическая обработка производится с целью достижения сталью требуемых параметров и проводится в два этапа. На этапе закалки металл приобретает высокую твердость, прочность и износостойкость. Следует нагреть клинок в печи до 830 ºС и сразу поместить на один час в кюветку с маслом, разогретым до 50–60 ºС.

Как закалить нож из подшипника при отсутствии пирометра? Определить достижение требуемой температуры изделия в печи можно двумя способами:

- посыпаем инструмент поваренной солью и отмечаем момент плавления NaCl, он наступает по достижении t = 800 ºС;

- магнит перестает «прилипать» к металлу при температуре перестройки кристаллической решетки материала, наступающей перед плавлением.

Нагревать масло требуется для разжижения, чтобы оно лучше обволакивало самодельный инструмент. Во время обработки не следует переворачивать изделие, нельзя доливать или взбалтывать закалочную субстанцию. Следует быть особенно аккуратным с маслом. При погружении раскаленного металла оно имеет свойство воспламеняться.

На этапе отпуска достигают оптимального сочетания прочности, пластичности и ударной вязкости стали. Одновременно снимается внутреннее напряжение материала. Инструмент помещается в духовку, разогретую до температуры 170–200 ºС, где выдерживается в течении двух часов.

Охлаждение полуфабриката ручной работы до температуры окружающей среды происходит естественным путем в выключенной духовке.

Проверить качество закалки можно с помощью надфиля. Если при проведении по ребрам клинка он скользит, закалка ножа из подшипника достигла результата. Также способ тестирования заключается в попытке разрезать стеклянную бутылку, от лезвия на стекле должны остаться царапины. Таким клинком бреют волосы на руке, строгают подвешенный лист бумаги.

После закалки на лезвии появляется интересный рисунок

Особенности якутского ножа

Важной особенностью, якутского ножа, что отличает его от других изделий, представляет собой его асимметричность. С одной стороны имеется желобок, довольно крупного размера, который проходит вдоль всего клинка. А противоположная сторона имеет выпуклую форму.

Как утверждают современники, что качество сегодняшних ножей ничем не уступают европейским производителям. А главное, что якуты не теряют древние методы ковки и изготовления своих изделий, а передают их своим детям.

Существует несколько объяснений, таким интересным формам:

- в былые времена, кузнецы таким образом, старались экономить металл, вытягивая постепенно клинок;

- проживание якутов в экстремальных условиях, при -50 °C, -60 °C, заточить цельное изделие практически невозможно. А с таким долом лезвие становилось тоньше и более податливее;

- при свежевании туши, особенно при снятии шкуры, углубление в клинке не давало ему «прилипать». И за счет небольшой площади соприкосновения и воздушного пространства, работа становилась гораздо легче;

- ножны выполнялись из бычьего хвоста, снятого как чулок. А внутрь делались деревянные вставки, чтобы нож не сломать. Также их выполняли из бересты или сшивали кожу животных.

Явно выделяющийся желоб.

Еще один важный момент, клинок затачивают с одной стороны. А вот рукоять выполняли и сейчас так делают, из березового корневища.

Оно довольно надежно, и имеет хорошее сцепление с хвостовиком.

Очистка и травление

Неприглядная окалина и следы сгоревшего масла на откованном клинке убираются гриндером с шлифовальной лентой зернистостью 240–320. Оставшиеся после машинной обработки царапины удаляются вручную с помощью абразивной бумаги зернистостью 320–400. Обработка проводится прямолинейными движениями наждачной бумаги, направленными под углом 90 относительно направления царапин гриндера.

От шлифовки «нулевкой» Р400 переходят к полировке материалом с зернистостью 600–800. Смачивание абразивной шкурки водой позволяет эффективнее полировать изделие. Зеркальный блеск появляется после обработки пастой ГОИ или другим полировальным составом, нанесенным на кусочек кожи.

Дополнительной операцией травления на металлическую поверхность ножа наносят надписи, орнаменты, рисунки. Обычно используется техника, при которой на область изображения приклеивается трафарет, а поверхность вокруг заклеивается малярным скотчем. Затем наносится протрава на определенное время, после чего нож моется в воде.

Подготовка накладок

От правильного выбора материала для изготовления рукояти зависит эргономичность и общее восприятие ножа. В качестве исходного материала для изготовления рукояти ножа используют сплавы металлов, пластмассы, натуральная кожа, эластомеры. Незаменимы в этом качестве твердые и ценные породы древесины.

Накладные ручки, наиболее подходящие под хвостовик подшипникового ножа, состоят из 2 идентичных половин. Потребуется запастись обрезками металлического прутка для штифтов ручки ножа. В случае использования древесины, следуeт придерживаться следующей последовательности:

- обработанный антисептиком брусок зажимают в тисках и распиливают на 2 одинаковые части;

- чтобы устранить зазоры, тщательно ошкуривают стороны, соприкасающиеся с металлом;

- наносится контур рукояти ножа, вырезаются лобзиком две плашки;

- половинки накладываются на хвостовик, размечаются и сверлятся отверстия под штифты.

Подготовка рукоятки

Сборка

Требуется развести эпоксидный клей. На соединяемые плашки следует нанести риски или продавить неглубокие вмятины для лучшей адгезии слоя эпоксидки. Обязательно следует обезжирить металлическую часть ножа, которая будет находиться внутри рукояти. Сборка производится в следующей последовательности:

- наносится эпоксидный клей на поверхности накладок со стороны рисок;

- половинки накладываются с обеих сторон хвостовика, в отверстия продеваются штифты, собранная рукоять оборачивается бумагой и плотно сжимается струбциной;

- после застывания эпоксидки резаком по дереву снимают фаски с ребер накладок ножа;

- наждаком на матерчатой основе с зернистостью 80 производят грубую обработку деревянных плашек ручки ножа;

- полосками наждачной бумаги полируют рукоятку вчистую.

Отполированная поверхность покрывается разогретым до 50–60 градусов льняным маслом. После впитывания процедура повторяется 2–3 раза. В последующем покрывать лаком рукоять ножа нет необходимости. Под воздействием ультрафиолетовых лучей масло полимеризуется, превращаясь в твердую эластичную субстанцию. Она заполняет мельчайшие поры древесины, защищая лучше любого лака рукоятку ножа от влаги и внешних воздействий.

Чем различаются ножи между собой

В наше время существуют ножи совершенно разных, порою даже замысловатых форм, в зависимости от того, где они применяются. Рукояти и лезвию придается необходимый эстетические и практический вид. Но решающим фактором, отличающим один нож от другого, является то, из чего он был сделан. Конкретно речь идет о химическом составе стали, из которой изготовлено само лезвие. Не каждый способен выбрать себе именно ту сталь для ножа, которая ему необходима, так как существует огромное количество разных вариаций этого сплава, химический состав которых определяет их свойства, достоинства и недостатки, слабые и сильные стороны. Но для выбора ножа необязательно изучать всю таблицу Менделеева, достаточно лишь знать какие свойства имеет та или иная марка стали.