Как варить каленую сталь

Технические науки/ 1.Металлургия

К.т.н. Семенов В.М. 1 , Козоброд Д.Б. 1 , Ярмонова М.В. 2

1 Донбасская государственная машиностроительная академия, Украина

2 Приазовский государственный технический университет, Украина

СВАРКА ЗАКАЛЕННОЙ ЛЕГИРОВАНОЙ СТАЛИ 40ХН

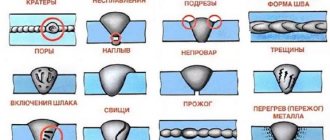

При изготовлении сварных конструкции необходимо решать, как правило две задачи; обеспечение требуемых техническими условиями механических свойств и предупреждения образования дефектов в сварных соединений. Наиболее опасными и недопустимыми дефектами являются трещины. Трещины возникают в швах при его кристаллизации (горячие трещины)и в околошовной зоне (холодные трещины) Сварные конструкции могут быть изготовлены из проката, отливок или поковок., прошедших перед сваркой операцию изотермического отжига. Имеется достаточно большое количество информации, касающейся образованию горячих и холодных трещин при дуговой сварке в сварных изделиях выполненных из заготовок, прошедших предварительную термическую обработку (отжиг) В некоторых случаях, когда от детали, по условиям работы, требуется высокая твердость, обеспечиваемая закалкой. приходится сваривать предварительно закаленную заготовку.

В связи с задачей изготовления сварных цилиндров из плохо сваривающейся стали 40Х целью настоящей работы стояла изучение свариваемости ее в закаленном состоянии и разработка технологии дуговой сварки этой стали со сталью 20

Для решения этой задачи в качестве пробы был выбран один из узлов , воспроизводивший форму и размеры натурного сварного соединения. и подвергающийся после сварки – термообработке закалке с отпуском .Проба состояла из цилиндрического корпуса стали 40Х с внутренней резьбой, в который ввертывалось донышко из стали 20 и обваривалось по периметру кольцевым швом (рис.1)

1 – сварной шов; 2 – донышко; 3 – цилиндр.

Рис.1. Сварной образец для определения свариваемости стали 40Х:

Перед сваркой, для получения требуемой твердости Н =2860-3020 МПа образец подвергали термической обработке закалке с отпуском по режиму приведенному на рис.2

Микроструктура образца перед сваркой представляла сорбитообразный перлит. Приварку донышка производили следующим образом.

Рис.2 -График термической обработки пробы

Деталь подвергали общему нагреву в электропечи до температуры 350-400 0 С, затем производили сварку в нижнем положении, в два слоя с обязательной послойной зачисткой шва от шлака по режиму :сила сварочного тока–160–200 А; род тока–постоянный, полярность –обратная. При сварке использовали сварочные материалы:электроды УОНИ 13/55, тип электрода – Э50А, диаметр электрода–4 мм, катет шва-8 мм.

После сварки образец охлаждали вместе с печью. и контролировали. В результате просвечивания сварных швов рентгеновскими лучами дефектов не было обнаружено. Проверка наружной поверхности швов путем шлифовки с последующим травлением кислотой показала, что поверхностные трещины также отсутствуют. Для определения качества сварного соединения были изготовлены макрошлифы.

Термообработка при сварке металла

Термическая обработка (ТО) – процесс нагрева металлических изделий до критической точки по превышению которой меняется микроструктура и характеристики металла; выдержка и последующее резкое или медленное охлаждение. Часто задают вопрос, можно ли варить термообработанную сталь? Термообработка не влияет на свариваемость. Можно варить как закаленную, так и «сырую» сталь, либо отоженную сталь. ТО допускается до, во время и после проведения сварочных работ.

Часто используемые виды термообработки для стали

Отжиг – снимает напряжения, улучшает пластичность, формирует мелкое зерно. Температура (650±10) оС. Время выдержки рассчитывается в зависимости от максимальной толщины детали и усредненно составляет 2,5 мин. На 1 мм толщины. При отжиге детали всегда охлаждаются вместе с печью. При полном отжиге детали нагревают до 800-900 оС. Происходит рекристаллизация и упрочнение сварного шва. Время выдержки и условия охлаждения, как и в предыдущем случае. Данные приведенные здесь являются ознакомительными, точные данные можно почерпнуть из справочника. Нормализация – процесс очень похожий на отжиг, с одним только отличием – охлаждение делают на воздухе (самоотпуск). Отдых проводится на низких температурах 200 … 300 оС в течении 2…3 ч. Такая процедура понижает содержание диффузионного водорода и снижает величину внутреннего напряжения. Все виды ТО проводят в печах с нагревом электросопротивлением в воздушной атмосфере.

Термообработка алюминия

Предварительный подогрев алюминия необходим в следствии его высокой теплопроводности. Образование нормальной сварочной ванны и формирование сварного шва будет затруднено из-за недостатка температуры, которую постоянно «отнимает» тело алюминиевого сплава. Если речь идет о деталях небольших размеров, отсутствие подогрева не будет катастрофичным, но когда имеешь дело, например, с подваркой дефектов крупного литейного корпуса, тогда трудности станут очевидны даже человеку, не посвященному в тонкости сварочного искусства. Подогревать можно как все изделие целиком, так и выполнять местный (локальный подогрев) подвариваемого места ацетилено-кислородными, пропановыми и другими горелками. Так же, возможен подогрев непосредственно во время выполнения сварочной операции при условии, что это осуществимо технически. Предварительный подогрев применяется так же для некоторых видов сталей, склонных к трещинообразованию (например, 30ХГСА). Послесварочная термообработка для алюминия представляет собой закалку + старение. Правда подобная ТО чревата большими короблениями. Если ремонтируемые изделия имеют уже готовые чертежные размеры, проведение такой процедуры становится невозможной. В таком случае придется обойтись совсем без ТО, либо применить полумеры: нагрев до температуры старения и выдержка в течение определенного времени (режим подбирается исходя из марки алюминиевого сплава). На что влияет подобная мера вопрос спорный, но это лучше, чем вообще ничего не предпринимать. Если после сварки нужно повысить пластичность и снизить твердость, целесообразно выполнить неполный или полный отжиг. Так же нужно понимать, что если вы варите термообработанный алюминий, шов даже при последующей полной ТО, будет мягкий (существенно отличаться от твердости основного металла). Пишите в комментариях, если есть присадочные прутки, которые могут испытывать полиморфные превращения.

Влияние содержания углерода на свариваемость стали

Многие низкоуглеродистые стали легко свариваются. Сварка среднеуглеродистых и высокоуглеродистых сталей представляет собой более трудную задачу, так при сварке зоне термического влияния сварки может образовываться мартенсит, что приведет к значительному снижению вязкости сварного шва.

Для повышения свариваемости сталей предпринимают различные меры, такие как подогрев материала или минимизация поглощения сталью водорода. Поглощение сталью водорода делает сталь более хрупкой.

Превращения стали в зоне сварного шва

В ходе сварки сталь вблизи сварного шва разогревается выше критической температуры А1 и образуется аустенит (рисунок а). При охлаждении аустенит в этой нагретой зоне превращается в новую структуру, тип которой зависит от скорости охлаждения и диаграммы термокинетического превращения стали.

Обыкновенная низкоуглеродистая сталь имеет настолько низкую закаливаемость, что при обычных скоростях охлаждения на воздухе мартенсит почти никогда не образуется (рисунок б).

Легированную же сталь перед сваркой специально подогревают, чтобы снизить скорость охлаждения сварного шва или подвергают сварное соединение дополнительной термической обработке для отпуска образовавшегося мартенсита (рисунок в).

Рисунок – Превращения стали в зоне термического влияния сварки: а) структура стали при максимальной температуре нагрева в зоне сварки; б) структура стали с низкой закаливаемостью в зоне сварки после охлаждения; в) структура стали с высокой закаливаемостью в зоне сварки после охлаждения.

Как выбрать электроды для сварки

Сегодняшний рынок сварочных материалов предлагает клиентам большой выбор электродов. Правильно выбранный сварочный материал- это большой вклад в итоговый успех. Каждый вид электрического проводника создан для использования при определенных условиях.

Для того, чтобы ответить на вопрос “Как выбрать электроды для сварки” следует определить несколько факторов:

- Толщина металла – чем больше толщина, тем больше должен быть диаметр прутка.

- Марка стали.

- По электроду нужно определить тип тока, а затем положение сварки.

Свариваемость закаленной стали

Свариваемость стали

, которая перед сваркой подвергалась закалке и отпуску, имеет два рода проблем. Во-первых, участок зоны термического влияния сварного шва, который нагревается выше температуры А1, может при охлаждении образовывать мартенсит. Во-вторых, участок зоны термического влияния сварного шва, который нагрелся ниже температуры А1, может подвергнуться чрезмерному отпуску. По-хорошему, сталь в закаленном и отпущенном состоянии сваривать нельзя.

Источник: steel-guide.ru

Состав и свойства высокопрочных сталей

Стали с пределом прочности свыше 1500 МПа называются высокопрочными. Такой предел достигается подбором химического состава и наиболее подходящей термической обработкой. Данный уровень прочности может образовываться в среднеуглеродистых легированных сталях (40ХН2МА, 30ХГСН2А) путем использования закалки с низким отпуском (при 200…250оС). Легирование таких сталей W, Mo, V затрудняет разупрочняющие процессы, что снижает порог хладоломкости и повышает сопротивление хрупкому разрушению. Как варить металл, если перед вами высокопрочная сталь? Сварка высокопрочных сталей отличается использованием некоторых дополнительных технологических приемов (сварка каскадом, горкой, секциями, предварительный подогрев, применение мягкой прослойки и других).

Изотермическая закалка среднеуглеродистых легированных сталей придает им немного меньшую прочность, но большую вязкость и пластичность. Поэтому они более надежны в эксплуатации, чем низкоотпущенные и закаленные. Низкоотпущенные и закаленные среднеуглеродистые стали с высоким уровнем прочности обладают повышенной восприимчивостью к концентраторам напряжения, склонностью к хрупкому разрушению. Из-за этого их рекомендуют использовать для работы, связанной с плавным нагружением.

К высокопрочным сталям можно отнести так называемые рессорные (пружинные) стали. Они содержат 0,5…0,75% С и дополнительно легируются другими элементами. Термообработка легированных рессорных сталей (закалка 850…880оС, отпуск 380…550оС) обеспечивает получение высокой прочности и текучести. Может применяться изотермическая закалка. Сварка рессорной стали выполняется с обязательной предварительной термообработкой, с подогревом в процессе сварочных работ и дальнейшей термической обработкой.

Мартенситно-стареющие стали (04Х11Н9М2Д2ТЮ, 03Н18К9М5Т) также относятся к высокопрочным сталям. Они превосходят среднеуглеродистые легированные стали по конструкционной прочности и технологичности. Для таких сталей характерны высокое сопротивление хрупкому разрушению, низкий порог хладоломкости и малая чувствительность к надрезам при прочности около 2000 МПа. Мартенситно-стареющие стали являются безуглеродистыми сплавами железа с никелем и дополнительно легированы молибденом, кобальтом, алюминием, хромом, титаном и другими элементами. Эти стали имеют высокую конструкционную прочность в диапазоне температур от криогенных до 500оС и применяются в изготовлении стволов артиллерийского и стрелкового оружия, корпусов ракетных двигателей, зубчатых колес, шпинделей и так далее.

Какими электродами лучше варить

Однозначного ответа на вопрос “Какими электродами лучше варить?” не существует. Абсолютно лучших материалов для сварки нет и быть не может. Чуть ниже проанализированы наиболее распространенные. Также можете посмотреть рейтинг, за что голосуют сварщики, заодно и свое мнение присоединить.

Забор

Многие люди, живущие в своем доме, не раз задавались вопросом “Какими электродами варить забор?”. Существует большое количество марок сварочных диодов, которые применяются для подварки или полного сваривания ограждения. К популярным видам относятся:

Начинающим и непрофессиональным сварщикам рекомендуется применять электроды с рутиловым покрытием.

Окончательный выбор марки электрода зависит от марки стали труб. Также следует учитывать особенности сварки оградительных систем.

Наиболее востребованным видом металлопроката, используемым при строительстве сварного забора, является профильная труба прямоугольного сечения. Работа с данным материалом подразумевает несколько важных нюансов.

Сварку труб профильного сечения можно осуществлять 4 способами.

1. Электродуговая сварка считается самым удобным, а потому и часто применяемым способом. Главная особенность – возможность работы в труднодоступных местах. Дуговая сварка труб осуществляется в специальном помещении. Концы труб необходимо обезжирить и зачистить. Если толщина изделия превышает 4 мм, то нужно подготовить кромку с помощью фаскоснимателя. Шлак, который будет образовываться, необходимо периодически сбивать.

3. Газовая сварка менее популярна из-за высокой затратности, опасности метода и необходимости специальной подготовки мастера.

4. Контактная сварка применяется в основном на предприятиях и промышленных объектах.

Тонкий металл

Сварка тонкого металла является проблемой даже для опытных мастеров. При работе с таким видом материала имеется множество сложностей и особенностей, из-за которых тяжело верно подобрать режимы и электроды.

Первая сложность – металл небольшой толщины при сильном нагревании прогорает и образуются дыры.

Второй важный момент – сварка должна проводиться на малых токах, также необходимо делать короткую дугу. При незначительном отрыве она просто гаснет. Также могут возникать проблемы с розжигом дуги, поэтому следует использовать аппараты с хорошей вольт-амперной характеристикой (напряжение холостого хода выше 70В) и плавной регулировкой сварного тока, которая начинается от 10А.

При сильном нагреве может произойти ещё одна неприятность – изменение геометрии листов, они выгибаются волнами.

При осуществлении сварки встык, кромки необходимо зачищать от загрязнений и ржавчины. Листы следует располагать без зазоров. Детали фиксируются различными приспособлениями: струбцины, прижимы и другие. Затем детали прихватывают через каждые 7-10 см. короткими швами, чтобы они не смещались.

Также при сварке элементов встык необходимо делать отбортовки. Когда отбортованная кромка расплавляется, отогнутые части заплавляются внутрь, закрывая весь промежуток между заготовками и вместе с металлом, поступающим с электрода, образуют шов. Таким образом, не происходит проплавление металла насквозь, а получается полностью заполненный шов.

Исходя из анализа специфики предстоящей работы сварщик определяет какими электродами варить тонкий металл.

Следующие марки предназначены для работы с тонким металлом:

Трубы

Сварка труб требует наличия определенного опыта и навыков. Только знающий специалист может точно определить какими электродами варить трубы.

При строительстве трубопроводов выделяют три вида сварных стыков: поворотные, неповоротные и горизонтальные. Сварка каждого из которых обладает собственной спецификой.

Свариваемость высокопрочных сплавов

Для изготовления тяжело нагруженных машиностроительных изделий,сосудов высокого давления и других ответственных конструкций используют среднеуглеродистые высокопрочные стали, которые после соответствующей термообработки обладают прочностью 1000…2000 МПа при достаточно высоком уровне пластичности. Необходимый уровень прочности при сохранении высокой пластичности достигается комплексным легированием стали различными элементами, главные из которых никель, хром, молибден и другие. Эти элементы упрочняют феррит и повышают прокаливаемость стали. Подогрев изделия при сварочных работах не снижает скорости охлаждения металла до значений, меньших критических, и способствует росту зерна, что приводит к возникновению холодных трещин и вызывает уменьшение деформационной способности.

Технология сварочных работ по соединению высокопрочных сталей

При сварке среднелегированных глубокопрокаливающихся высокопрочных сталей нужно подбирать такие сварочные материалы, которые обеспечат получение швов с высокой деформационной способностью при минимальном количестве водорода в сварочной ванне. Это достигается применением низколегированных сварочных электродов, которые не содержат в покрытии органические вещества и подвергнутых высокотемпературной прокалке (низководородистые электроды). При этом нужно исключить другие источники насыщения сварочной ванны водородом в ходе сварки (ржавчина, влага и другие). Высокая технологическая прочность получается при следующем содержании легирующих элементов в металле шва: С – не более 0,15%; Si – не более 0,5%; Ni – не более 2,5%; Mn – не более 1,5%; Cr – не более 1,5%; V – не более 0,5%; Mo – не более 1,0%.

Повышение свойств шва до нужного уровня возможно путем легирования металла шва за счет основного металла. Необходимые прочностные характеристики металла шва достигаются легированием его элементами, которые повышают прочность, но не снижают его ударную вязкость и деформационную способность. Для сварки среднеуглеродистых высокопрочных сталей нужно выбирать сварочные материалы, содержащие легирующих элементов меньше, чем основной металл.

Ручная дуговая сварка покрытыми электродами

Для сварки среднелегированных высокопрочных сталей используют электроды типов Э-13Х25Н18, Э-08Х21Н10Г6 и других по ГОСТ 10052-75 и ГОСТ 9467-75. Если сталь перед сваркой подвергалась термической обработке на высокую прочность (закалка с отпуском или нормализация), а после сварки – отпуску для снятия напряжений и выравнивания механических свойств сварного соединения, то критерием определения температуры предварительного подогрева будет такая скорость охлаждения, при которой происходила бы частичная закалка околошовной зоны. При этом гарантируется отсутствие трещин в процессе сварки и до проведения дальнейшей термообработки.

В том случае когда термообработка сварного изделия не может быть сделана, например, из-за крупных габаритов, на кромки детали, подлежащие сварке, наплавляют незакаливающийся слой металла аустенитными или низкоуглеродистыми электродами. Толщина этого слоя должна быть такой, чтобы температура стали под слоем в процессе сварки не превышала бы температуру отпуска при термообработке деталей с наплавленными кромками. Такие детали сваривают аустенитными или низкоуглеродистыми и низководородистыми электродами без подогрева и дальнейшей термообработки. Режим сварки принимают согласно рекомендациям для аустенитных электродов.

Сварочные работы в защитных газах

Высокое качество сварных соединений из среднеуглеродистых высокопрочных сталей толщиной 3…5 мм достигается при аргонодуговой сварке неплавящимся электродом. Присадочный материал для дуговой сварки в защитных газах следует выбирать в зависимости от газа, в среде которого происходит сварка. Первый слой выполняют без присадки с полным проваром кромок стыка, второй – с поперечными низкочастотными колебаниями электрода и механической подачи присадочной проволоки. Возможно и выполнение третьего слоя с поперечными колебаниями электрода без присадочной проволоки на небольшом режиме для обеспечения постепенного перехода от шва к основному металлу.

Для повышения проплавляющей способности дуги при аргонодуговой сварке применяют активирующие флюсы, которые позволяют исключить разделку кромок при толщинах 8…10 мм. Также используется флюс, представляющий собой смесь компонентов (TiO2, SiO2, NaF, Cr2O3). Такой метод с активирующим флюсом эффективен при механизированных способах для получения равномерной глубины проплавления. Неплавящийся электрод при таком способе сварки выбирают из наиболее стойких в эксплуатации марок вольфрама.

Современная аргоновая горелка

При выполнении сварки среднелегированных высокопрочных сталей в защитных газах (в основном инертных или их смесях с активными) применяют низкоуглеродистые легированные и аустенитные высоколегированные проволоки, например, Св-08Х20Н9Г7ТТ, Св-03ХГН3МД, Св-10ХГСН2МТ, Св-10Х16Н25-АМ6, Св-08Х21Н10Г6. Однако равнопрочности металла шва и свариваемой стали получить не удается. В данном случае можно обеспечить равнопрочность за счет эффекта контактного упрочнения мягкого металла шва. Этот эффект может быть реализован при использовании так называемой щелевой разделки, которая представляет собой стыковые соединения с узким зазором.

Особенности ММА сварки

- Ручная дуговая сварка деталей из сталей высокой прочности выполняется на короткой дуге постоянным током обратной полярности, в ряде случаев допустим переменный ток.

- Прокалка стержня обязательна. В зависимости от марки стали и электрода температура прокаливания может достигать 420–450°С.

- Работы выполняются только по тщательно зачищенным (до металлического блеска) кромкам.

- При средней и большой толщине деталей (от 20 мм) рекомендуется их предварительный прогрев в месте соединения при температуре 60–150°С.

Сварка закаленной стали с сырой

#1 Us1981

- Участник

- Cообщений: 263

- Город: Рыбинск

#2 Rust_eze

- Город: Иркутская обл. г.Усолье-Сибирское

Если швырять, бросать и стучать по ним не будете, то будет нормально держатся. А если что грубое, то обязательно лопнет по шву, не сразу но может.

#3 Sakhalin_Cat

- Город: Южно-Сахалинск

Так а варить будете, утянет втулочки на кондукторе, криво станет и сверла ломать будете. Проще сырые приварить, просверлить, а потом резаком оголовки втулок закалить. Или приварить болвашки, потом просверлить, расточить и каленые запресовать.

Сообщение отредактировал Sakhalin_Cat: 05 Март 2015 06:50

#4 MityMouse

Us1981 , Технологически верно будет как Sakhalin_Cat , сказал. Сначала сырыми варим (отверстия во втулках можно предварительно обработать, оставив припуск на обработку посадочных мест под свёрла), затем калим и отпускаем, затем обрабатываем в размер.

#5 мутный

#6 Us1981

- Город: Рыбинск

#7 Rust_eze

- Город: Иркутская обл. г.Усолье-Сибирское

Если проделать отверстие в уголке строго под втулкой, прижать струбциной и приварить. То увода от размера не будет, или же будет совсем не значительным. Если варить с торцов втулок, то увод в размере гарантирован!

Выглядеть это должно как бы так.

Но главное не перегреть, и в тоже время надежно приварить

Предварительный нагрев, плюс туда еще и сварка, гарантированно отпустит деталь. И закаливать их уже не посредственно на уголках проблематично будет, да и тоже увести может!

#8 ВлаДон

Us1981 , лучшим вариантом будет приварить сырые втулки, а затем в них впресовать каленые.

#9 Фейс

Us1981 , лучшим вариантом будет приварить сырые втулки, а затем в них впресовать каленые.

Неплохой ход, но нужно знать назначение кондуктора.

#10 Sakhalin_Cat

- Город: Южно-Сахалинск

написали ведь, дырки сверлить.

#11 Us1981

- Город: Рыбинск

Rust_eze , не совсем понял, что вы хотите на картинках показать

Us1981 , лучшим вариантом будет приварить сырые втулки, а затем в них впресовать каленые.

Нормальный вариант, но прессовать нечем. Цех слесарно- сборочный, инструмента как в любом гараже, не более.

Неплохой ход, но нужно знать назначение кондуктора.

#12 Юнат

#13 ВлаДон

Нормальный вариант, но прессовать нечем. Цех слесарно- сборочный, инструмента как в любом гараже, не более.

Проще простого! Найди 2 параллельные жесткие поверхности. Хороший вариант будет сверлильный станок, а идеальный — токарный. К одной поверхности прилаживаешь сам кондуктор, на него ставишь втулку. Прессовать можно обычным гидравлическим автомобильным домкратом. Если есть токарный станок — то просто будешь крутить заднюю бабку.

#14 Фейс

Видится мне, что втулки достаточно прихватить полуавтоматом с наложением влажной (не мокрой) тряпки. Ничего никуда не утянет от 4х точек! Когда износятся-легко заменить на новые.