Что называется термической обработкой металла: основы, общие принципы

В процессе данной технологии кристаллическая решетка болванки преобразуется. Задача – изменить свойства, а не ее конфигурацию и габариты. По завершении заготовка приобретает требуемые по технологии параметры и уникальное строение. Рассмотрим, для чего нужна закалка металла и как она влияет на структуру стали после процедуры:

- • для улучшения технологических характеристик посредством разупрочнения, данный процесс применяют в качестве подготовительной операции или промежуточного этапа;

- • для получения требуемых технических характеристик посредством упрочнения либо приобретения специализированной структуры;

- • для фиксации размера и конфигурации, а также получения новых свойств заготовки.

Все процедуры допускаются только на материалах, в которых температурные превращения выполняются подобным образом. Воздействие температурой применяют с целью производства режущих элементов оснастки, станков, машин и производственного оборудования. Отвечая на вопрос, какие виды стали подвергаются закалке, отметим, что процедура подходит для металлов любых марок, требующих повышения износоустойчивости.

Специфика термообработки стали 40х

Термообработка стали 40х имеет свои нюансы, которые связаны с наличием в этом легированном металле множества примесей. Рассмотрим температурные режимы обработки стали, процесс закалки, отпуска и нормализации. Твердость после обработки.

Физические свойства материалов могут быть изменены посредством температурной обработки при высокой степени нагрева и последующего охлаждения. Это в первую очередь касается металлов, которые подвергают закалке. Чтобы правильно закалить сталь, нужно знать ее марку: она отражает полный химический состав твердого вещества. Так, проведение термообработки стали 40х имеет свои нюансы, связанные с разновидностью примесей, находящихся в ней.

Если брать точное определение типа стали, к которой относится 40х, то это классический вид легированного материала, где процентное содержание углерода уступает процентному содержанию примеси хрома. Этих элементов здесь от 0.44 до 0.36 и от 1.1 до 0.8 соответственно. Хром в металле способствует его стойкости к агрессивной окисляющей среде и придает ему способность не ржаветь. Кроме этого, хром влияет на механические показатели стали 40х, переводя ее в разряд конструкционных.

Виды и их описание

Температурное воздействие чаще всего применяется к стальным материалам и некоторым сплавам. Основы базируются на управлении диффузией для получения структур с заданными параметрами, на полиморфной трансформации, на различной степени растворения углерода. Поверхность нагревают сильнее критической точки, запускающей превращение в определенной фазе. У каждой есть свои критические точки нагрева. Эти показатели проверяют по схеме.

Отжиг: как проводится, температура, режим для стали, таблица

Это нагревание изделия, выдержка его в определенном температурном режиме, а потом постепенное охлаждение до 2-3⁰ в минуту. Плавное понижение возможно в песке либо в условиях печи. Процесс позволяет убрать остаточное напряжение, получается стабильная структура. Рассмотрим ниже, как он проводится. Данную процедуру используют:

- •для улучшения пластичности и понижения твердости для осуществления операций режущим инструментом;

- • для устранения неоднородности в структуре, возникшей поле отвердения отливки при ее удалении;

- • для снижения напряжения внутри болванки, возникающего после механического воздействия, давлением и другими разновидностями нетермической обработки;

- • для удаления хрупкости, улучшения сопротивлению ударной вязкости, а также изменения свойств неклепаных деталей.

Назначение отжига стали — получение заданных технических показателей кристаллической решетки. Для этого нагрев выставляют на 20-30⁰ больше критической точки, при которой кристаллическая решетка начинает меняться. Для металлов данная точка составляет 723⁰С. Для крупных изделий и заготовок сложной конфигурации подогрев выполняют медленно. Режим подразумевает последующее охлаждение в соответствии с составом материала:

- • у углеродистых – 100-200⁰ за час;

- • у низкоуглеродистых- 50-60⁰;

- • у высоколегированных – более длительно.

Охлаждение в большинстве осуществляют плавно, не вынимая из печи. Может использоваться полная и неполная закалка. Для удаления внутреннего напряжения достаточно второго вида. Углеродистые составы подогревают до 760⁰. При полном отжиге учитывают количество углерода. Если его количество не превышает 0,8%, температура составляет 930-960⁰С, если выше — до 760⁰С. Время выдержки зависит от параметров изделия. Охлаждение осуществляют до 20⁰. После отжига необходима проверка на качество процедуры. Добротность заготовки определяют по виду излома, а режим нагрева – по таблице.

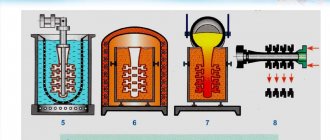

Закалка: режимы, основные показатели, виды и способы для металла и нержавеющей стали

Это очень быстрое остывание после подогрева до максимальных градусов. Она уместна для получения неравномерной структуры, которая придает прочности материалу. Процедуру выполняют резко, что позволяет повысить износоустойчивость. Существует несколько режимов. Они различаются температурой нагрева, временем выдержки и скоростью охлаждения. На выбор режима влияют химические характеристики стальной болванки. После проведения процедуры учитывают два основных показателя:

- Закаливаемость – получение твердости. Не все разновидности сырья поддаются подобному воздействию, в итоге материал остается недостаточно твердым. Наименьшей восприимчивостью обладают стальные заготовки, у которых количество углерода не превышает 0,3%. Время выдержки определяют по цвету.

- Прокаливаемость. В процессе поверхность остывает быстрее, чем сердцевина болванки. Охлаждающая жидкость быстро забирает тепло с поверхности. Чем медленнее происходит процесс, тем глубже происходит воздействие. Глубина его зависит от внутренней структуры материала, используемой среды и температуры.

Многие считают, что данные две процедуры также называются термической обработкой металлов. Такое мнение ошибочно. Оба термина обозначают параметры процесса закаливания, по которым определяют качество работ. Не будем подробно описывать, как при закалке изменяются свойства низкоуглеродистых сталей и цвет, отметим, что мелкозернистые изделия прокаливаются на меньшую глубину, чем крупнозернистые. Проверку осуществляют на изломе, осматривая структуру поверхности и твердость.

Различают несколько видов в зависимости от количества используемых сред и способов. Задействование одного вида охладителя уместно не для всех типов болванок. Из-за быстрого снижения градусов нагрева в структуре возникает сильное напряжение, температура распределяется неравномерно, что может привести к растрескиванию и искривлению.

Способы подбирают с учетом состава материала. Заэвтектоидные стальные изделия лучше всего выдерживать именно в одном охлаждающем. Заготовки со сложной геометрией поддают обработке в двух средах. Изначально их охлаждают в воде до 400⁰, потом кладут в масло, оставляя в нем до окончательного остывания.

Ступенчатая закалка не допускает случайного растрескивания и искажения. Изделие помещают в ванну, прогретую свыше 250⁰, затем окунают в масло или оставляют остывать на воздухе. Процедура уместна для болванок из углеродистого материала с сечением до 10 мм, а также крупных заготовок из легированной стали.

Процесс изотермическим методом выполняют жидкой солью, обеспечивая большую выдержку, чем при ступенчатой процедуре. Данный способ позволяет охладить заготовку с любой скоростью, поверхность не растрескивается, деталь не коробится, сохраняется нужная вязкость.

Светлая выполняется в защитной среде. Заготовку нагревают в специализированной печи. Чтобы поверхность приобрела светлый чистый цвет, процесс выполняют ступенчато. Предмет подогревают в хлористом натрии, затем опускают в расплавленную щелочь для остывания.

Лазерная — осуществляется лазерами при 103 — 104 Вт/см2. На обработанном основании формируется закаленная полоса, состоящая из зоны оплавления, отпуска и участка нагрева. Метод необходим для повышения устойчивости к степени нагрева, износу, коррозии и механическому влиянию, а также другим показателям. предлагает широкий ассортимент металлообрабатывающих станков отечественного производства с доставкой по всей территории России. Комплектация подбирается с учетом целей.

Нормализация металла: технология процесса, температура закалки для обычной и низкоуглеродистых стали

Процедура представляет собой нагрев свыше показателей критической точки, выдерживание и охлаждение естественным образом на воздухе. Она позволяет получить нормализованную структуру материала. Ее используют для поверхностей различных типов. Температура должна превышать критические показатели на 50⁰. Время выдержки рассчитывают, руководствуясь нормой: на 1 час приходится 25 мм толщины болванки.

Заготовки большого сечения нагревают в соляной ванне, придерживаясь технологии. Это позволяет снизить внутреннее напряжение, избежать деформации и растрескивания. Когда нагрев поверхности снижается ниже критической точки, возможно быстрое охлаждение в масле или воде.

Отпуск стали после закалки: таблица

Он используется после закаливания. Ее применяют для металлических болванок, из которых будут изготовлены инструменты. Заготовку изымают из охлаждающей среды в определенный момент до наступления полного остывания. Остаточное тепло из сердцевины выходит наружу, нагревая поверхность. После того как достигнуты заданные показатели, охлаждение продолжают до полного остывания. Характеристки выдержки контролируют по таблице.

| Твёрдость (HRCэ) | Температ., град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | 20 | 57…63 | 790…820 | 160…200 | 920…950 | Вода | |||

| 2 | 35 | 30…34 | 830…840 | 490…510 | Вода | ||||

| 33…35 | 450…500 | ||||||||

| 42…48 | 180…200 | 860…880 | |||||||

| 3 | 45 | 20…25 | 820…840 | 550…600 | Вода | ||||

| 20…28 | 550…580 | Вода | |||||||

| 24…28 | 500…550 | ||||||||

| 30…34 | 490…520 | ||||||||

| 42…51 | 180…220 | Сеч. до 40 мм | |||||||

| 49…57 | 200…220 | 840…880 | |||||||

| 670 | Азотирование | ||||||||

| 10 | 7ХГ2ВМ | = 57 | 840…860 | 460…520 | Масло | Сеч. до 100 мм | |||

| 42…46 | Сеч. 100..200 мм | ||||||||

| 39…43 | Сеч. 200..300 мм | ||||||||

| 37…42 | Сеч. 300..500 мм | ||||||||

| НV >= 450 | Азотирование. Сеч. св. 70 мм | ||||||||

| 25 | Сталь 30ХГСА | 19…27 | 890…910 | 660…680 | Масло | ||||

| 27…34 | 580…600 | ||||||||

| 34…39 | 500…540 | ||||||||

| «— | 770…790 | С печью до 650 | |||||||

| 26 | 12Х18Н9Т | 6 мм вода | |||||||

| 29 | 20Х13 | 27…35 | 1050 | 550…600 | Воздух | ||||

| 43,5…50,5 | 200 | ||||||||

| 30 | 40Х13 | 49,5…56 | 1000…1050 | 200…300 | Масло |

Криогенная обработка

Это вид термообработки металлов, предполагающий обработку предмета с помощью влияния низкой температуры. В качестве низкотемпературной среды используется жидкий азот, кипящий при -195,8⁰. Метод уместен для улучшения механических характеристик инструментальных и тугоплавких сталей. Процедура улучшает показатели в 1,5-3 раза. Достоинством является однократность процесса.

Глубокое воздействие холодом позволяет сохранить высокие механические свойства на протяжении всего срока службы режущих инструментов. Контроль параметров охлаждение-отпуск-нагрев-выдержка осуществляется компьютером. предлагает широкий ассортимент металлообрабатывающего оборудования на базе ЧПУ, в том числе универсальные и мобильные станки. Допускается покупка оборудования в лизинг.

Благодаря трансформации остаточного аустенита в мартенсит обеспечивается нужная прочность и износоустойчивость. Данный вид при низкой температуре используется с целью стабилизации формы для деталей, где не допускаются погрешности допуска на заготовках титана и алюминия. Повышение ударной прочности происходит при выделении карбидов легирующих элементов. Их количество увеличивается при понижении температуры крио и увеличении срока выдержки. Карбиды заполняют микроскопические пустоты на границах трещин, делая кристаллическую решетку когерентной.

Режимы термообработки стали

Термическую обработку применяют для устранения напряжений, оставшихся в изделии после сварки, а также для улучшения структуры металла сварного шва. После сварки или в процессе сварки применяют такие виды термической обработки, как отжиг, нормализация, отпуск.

Нагрев при отжиге изделия в предварительной печи ведут постепенно. Для низко и среднеуглеродистых сталей температура достигает 600-680°С. При этой температуре сталь становится пластичной, и напряжения снижаются. После нагрева следует выдержка при достигнутой температуре из расчета 2,5 минуты на 1 мм толщины свариваемой детали, но не менее 30 минут. Затем изделие охлаждается вместе с печью.

Существуют и другие виды отжига: местный и полный отжиг. Режимы отжигов выбирают согласно справочной литературе. Для разных сталей применяют свои технологические параметры отжига.

Нормализация отличается от отжига тем, что после отжига сваренную конструкцию охлаждают на спокойном воздухе. После нормализации сохраняется мелкозернистая структура металла, что позволяет обеспечить его относительно высокую прочность и твердость, но без напряженного состояния.

Стали с высоким содержанием углерода в процессе сварки закаливаются, возрастает их твердость и хрупкость. Такие изделия из углеродистых сталей подвергают нормализации с последующим отпуском. В этом случае нагревание производят до 400-700°С, и после этого сваренные детали медленно охлаждают.

При газовой сварке сталей термическая обработка служит средством повышения пластичности металла шва. В некоторых случаях участки шва нагревают до светло-красного цвета каления и в этом состоянии проковывают. Зерна металла измельчаются, пластичность и вязкость повышаются. Во избежание появления наклепа (новое напряженное состояние) проковку следует прекратить при остывании металла до темно-красного цвета. После проковки необходимо провести повторную нормализацию.

Режимы термообработки стали

Термическая обработка для конструкций из углеродистых и низколегированных сталей марок СТЗсп, Ст3пс, 20, 25, 30, 25Л, ЗОЛ, 20К, 22К, 09Г2С, 15ГС, 16ГС, 20ГСЛ, 1 ОХСНД, О8ГДНФЛ

- Посадка в «холодную» или нагретую печь до Т=200°С.

- Нагрев с производственной скоростью до Т=300°С.

- Выдержка при температуре 300+25°С на протяжении 1-2 часов.

- Нагрев со скоростью не более 70°С в час до Т=590°С.

- Выдержка при температуре 590°С ± 15°С назначается из расчета 1 час на каждые 25 мм наибольшего сечения сварного шва конструкции с округлением в большую сторону до целого часа.

В случае заварки выборок выборка берется из расчета 1 час на 25 мм глубины выборки. Началом выдержки следует считать время, когда показания печных или подставных термопар будут находиться в интервале 590°С ± 15°С. Примечание: При наличии в садке конструкций разных толщин выдержка назначается по максимальной толщине.

Термическая обработка аустенитных сталей, типа Х18Н10Т после сварки, для которых требуется испытание на МКК

- Посадка в «холодную» или нагретую печь до Т=300°С.

- Нагрев со скоростью не более 100-120°С в час до Т=850°С.

- Выдержка при температуре 850°С для толщин:

- ⌀ = 10 мм — 2 часа,

- ⌀ = 20 мм — 4 часа,

- ⌀ = 30 мм — 6 часов,

- ⌀ = 50 мм — 8 часов,

- свыше 50 мм — 10 часов,

- Охлаждение со скоростью не более 40°С в час до Т=200°С, дальнейшее охлаждение на воздухе.

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции. Термическая обработка для конструкций из углеродистых стали и сталей 08Х13 после сварки электродами ЭА-39519- Посадка в «холодную» или нагретую печь до Т-300°С.

Нагрев с производственной скоростью до Т=300°С.

- Выдержка при температуре 300°С — 1 час.

- Нагрев со скоростью не более 50°С в час до Т=680°С.

- Выдержка при температуре 680°С ± 10°С для толщин:

- ⌀ = 4-50 мм — 3 часа,

- ⌀ = 60-80 мм — 5 часов,

- ⌀ = 90 мм — 8 часов.

- Охлаждение со скоростью не более 40°С в час до Т=200°С, дальнейшее охлаждение на воздухе.

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции. Термическая обработка для конструкций из углеродистых и низколегированных сталей марок СТ3сп, Ст3пс, 20, 25, 30, 25Л, ЗОЛ, 20К, 22К, 09Г2С, 15ГС, 16ГС, 20ГСЛ, 10ХСНД, 08ГДНФЛ- Посадка в «холодную» или нагретую печь до Т=200°С.

Нагрев с производственной скоростью до Т=300°С.

- Выдержка при температуре 300°С ± 25°С на протяжении 1-2 часов.

- Нагрев со скоростью не более 70°С в час до Т=590°С.

- Выдержка при температуре 590°С ± 15°С назначается из расчета 1 час на каждые 25 мм наибольшего сечения сварного шва конструкции с округлением в большую сторону до целого часа.

- Посадка в «холодную» или нагретую печь до Т=200°С.

- Нагрев со скоростью не более 70°С в час до Т=620°С ± 10°С.

- Выдержка при температуре 620°С ± 10°С для толщин:

- ⌀ = 40-70 мм — 4 часа,

- ⌀ = 80 мм — б часов,

- ⌀ = 100 мм — 8 часов,

- ⌀ = 200 мм 10 часов,

- ⌀ = З00 мм — 18 часов.

В случае заварки выборок выборка берется из расчета 1 час на 25 мм глубины выборки. Началом выдержки следует считать время, когда показания печных или подставных термопар будут находиться в интервале 590°С ± 15°С. Примечание: При наличии в садке конструкций разных толщин, выдержка назначается по максимальной толщине.

Промежуточная термическая обработка для конструкций из стали ОбХ12НЗД и О6Х12НЗД-Л, после сварки электродами ЦЛ-51

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции. Окончательная термическая обработка для конструкций из стали ОБХ12НЗД и О6Х12НЗД-Л, после сварки электродами ЦЛ-51

- Посадка в «холодную» или нагретую печь до Т=200°С.

Нагрев со скоростью не более 70°С в час до Т=630°С ± 10°С.

- ⌀ = 40-70 мм — 4 часа,

- ⌀ = 80 мм — 5 часов,

- ⌀ = 100 мм – 6 часов,

- ⌀ = 200 мм — 10 часов,

- ⌀ = 300 мм — 18 часов.

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции. Термическая обработка для конструкций из стали 08Х13 и 12Х13, после сварки электродами марки Э-12Х13

- Посадка в нагретую печь до Т=300°С.

Нагрев со скоростью не более 70°С в час до Т=710°С.

- ⌀ = 4-8 мм — 3 часа,

- ⌀ = 10-15 мм — 4 часа,

- ⌀ = 20-30 мм — 5 часов,

- ⌀ = 40 мм — 6 часов,

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции.

Преимущества термической обработки как вида закалки для цветных и обычных металлов и сплавов

Воздействию подвергают различные категории, выполняя обработку. К достоинству обработки относят:

- • износоустойчивость металлического изделия;

- • снижение затрат на изготовление новых деталей;

- • уменьшение вероятности получения брака во время производства.

• увеличение технических показателей заготовки;

Осуществляют в специализированных печах, оснащенных регулировкой нагрева. Режим выставляется в соответствии с особенностями закалки определенного типа поверхностей.

Что такое химико-термическая обработка металлов: общие принципы и назначение для стали

Технология заключается в трансформации наружного слоя посредством изменения его структуры и состава. Ниже рассмотрим ее особенности. Процедура позволяет получить твердость и износоустойчивость. Состав элементов меняется из-за проникновения их в материал из используемой среды. Структура и состав внешней поверхности трансформируется. Технология осуществляется в несколько этапов:

- • диссоциация – разложение в условиях газа молекул и различных соединений с последующим созданием активных атомов;

- • адсорбция – забор свободных атомов из газа;

- • диффузия – попадание вглубь металла абсорбированных атомов под воздействием их тепловой энергии без стороннего воздействия.

Процесс осуществляется посредством нагревания детали и выдержки ее в активной среде, содержащей необходимые химические компоненты. Концентрация охладителя бывает различной. Качество слоя зависит от правильности сочетания всех этапов.

Закалка

Закалка стали – это процесс термообработки, суть которого заключается в нагреве стали до температуры выше критической с последующим быстрым охлаждением. В результате этой операции повышаются твердость и прочность стали, а пластичность снижается.

При нагреве и охлаждении сталей происходит перестройка атомной решетки. Критические значения температур у разных марок сталей неодинаковы: они зависят от содержания углерода и легирующих примесей, а также от скорости нагрева и охлаждения.

После закалки сталь становится хрупкой и твердой. Поверхностный слой изделий при нагреве в термических печах покрывается окалиной и обезуглероживается тем более, чем выше температура нагрева и время выдержки в печи. Если детали имеют малый припуск для дальнейшей обработки, то брак этот является неисправимым. Режимы закалки закалки стали зависят от ее состава и технических требований к изделию.

Охлаждать детали при закалке следует быстро, чтобы аустенит не успел превратиться в структуры промежуточные (сорбит или троостит). Необходимая скорость охлаждения обеспечивается посредством выбора охлаждающей среды. При этом чрезмерно быстрое охлаждение приводит к появлению трещин или короблению изделия. Чтобы этого избежать, в интервале температур от 300 до 200 градусов скорость охлаждения надо замедлять, применяя для этого комбинированные методы закалки. Большое значение для уменьшения коробления изделия имеет способ погружения детали в охлаждающую среду.

Процесс отпуска

Отпуску подвергаются все закаленные детали. Это делается для снятия внутренних напряжений. В результате отпуска несколько снижается твердость и повышается пластичность стали.

В зависимости от требуемой температуры отпуск производится :

- в масляных ваннах;

- в селитровых ваннах;

- в печах с принудительной воздушной циркуляцией;

- в ваннах с расплавленной щелочью.

Температура отпуска зависит от марки стали и требуемой твердости изделия, например, инструмент, для которого необходима твердость HRC 59 – 60, следует отпускать при температуре 150 – 200 градусов. В этом случае внутренние напряжения уменьшаются, а твердость снижается незначительно.

Быстрорежущая сталь отпускается при температуре 540 – 580 градусов. Такой отпуск называют вторичным отвердением, так как в результате твердость изделия повышается.

Изделия можно отпускать на цвет побежалости, нагревая их на электроплитах, в печах, даже в горячем песке. Окисная пленка, которая появляется в результате нагрева, приобретает различные цвета побежалости, зависящие от температуры. Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины, нагара масла и т. д.

Обычно после отпуска металл охлаждают на воздухе. Но хромоникелевые стали следует охлаждать в воде или масле, так как медленное охлаждение этих марок приводит к отпускной хрупкости.

Виды химико-термической обработки металла и сплавов, описание

Основными считаются наполнение углеродом, азотом, диффузную металлизацию. Подогрев в жидкости предполагает выдерживание предмета в расплавленной соли либо железе. С помощью газового способа получают восстановительные и обменные реакции, диссоциации и диспропорционирования.

Цементация стали – что это

Это наполнение углеродом внешнего слоя заготовок, в котором количество химического элемента не превышает 25%. Процедура улучшает плотность поверхности, ее износоустойчивость и твердость. При этом нижние слои остаются вязкими. Обработка уместна для заготовок, подвергающихся контактному износу. В конце выполняют закаливание и отпуск, контролируя качества операции.

Метод уместен по окончании механической обработки посредством покрытия изделия обмазками или слоем меди. Степень нагрева детали зависит от состава. Чем меньше в ней углерода, тем выше нагрев. Для абсорбирования и диффузии минимальный порог нагрева составляет не менее 900-950⁰. Рассмотрим ниже процесс метода цементации металла, что это такое.

Насыщение углеродом осуществляют каменноугольным полукоксом, торфяным коксом либо древесным углем. Концентрация химического вещества на поверхности составляет до 1%, иначе материал становится хрупким. Далее его нормализуют. Цементацию в газе выполняют бензолом, метаном либо керосином.

Азотирование стали – что это

Это наполнение внешнего слоя азотом при подогреве в среде аммиака до 480-650⁰. Оно повышает устойчивость к коррозии и износу. При насыщении размер детали увеличивается. Степень изменения зависит от температуры и состава. Чаще всего применяют диапазон 500-520⁰. Выдерживая при таких параметрах в течение 24-90 часов можно увеличить толщину до 0,5 мм.

Нитроцементация или цианирование

Так называют разновидность азотирования. Рассмотрим, в чем отличие от поверхностной нитроцементации (закалки) стали, что это такое. Процесс представляет собой наполнение внешнего слоя одновременно углеродом и азотом. Процедуру проводят на материалах, количество азота в которых составляет 0,3-0,4%. Пропорция веществ регулируется температурой. Чем она выше, тем больше остается углерода. При пересыщении обоими компонентами изделие становится хрупким. Ее также именуют нитроцементацией. Ее проводят в газе или жидкости. Высокотемпературная процедура позволяет избежать деформации.

Закаливаемость стали

Закаливаемость — способность стали повышать твердость в результате закалки. Эта характеристика зависит в большей степени от содержания углерода в мартенсите и в меньшей от содержания легирующих элементов. [цитата из книги «Материаловедение”, М.Ю. Лахтин, 1990 г.]

Также есть альтернативный вариант определения закаливаемости стали. Закаливаемость — способность стали воспринимать закалку, т.е. образовывать мартенситную структуру. Такая трактовка закаливаемости основывается на определении закалки стали и определении критической скорости охлаждения: закалка — нагрев стали до температуры выше критической или температуры растворения избыточных фаз, выдержка и охлаждение со скоростью выше критической. Критическая скорость охлаждения — минимальная скорость охлаждения аустенита в области его минимальной устойчивости, при которой подавляется распад аустенита на феррито-цементитную смесь и при которой обеспечивается структура мартенсита.

Источник