Лучшим способом восстановления изношенных частей деталей в виде обода колеса, диска и вообще любых тел вращения является вибродуговая наплавка. Которая, в отличие от газокислородного и обычного сварочного дугового метода обеспечивает равномерность нанесения навариваемого/наплавляемого металла на объект ремонта.

Принцип устройства для нанесения равномерного нанесения металла несложен. Это совмещение детали вращения, закреплённой на валу токарного станка с необходимой для этой детали свободной зоной и вибро-электродуговой насадки, или наплавочной головки, которая размещается на месте штатного суппорта станка или крепится на нём.

Вибро-электродуговая насадка

Это несложное устройство представляет собой механический вибратор или специальную электромагнитную установку, работающую по принципу соленоида в реле, когда подаваемый переменный ток колеблет взад-вперёд внутри обмотки металлический стержень-электрод.

Вибраторы механического типа только называются так, на самом деле они тоже связаны с частотой переменного тока, и являются по сути электромеханическими. И у электромагнитных, и у механических вибраторов частота колебаний наплавной проволоки, или стержня-электрода, может быть в пределах 50-100 гц.

Перемещения стержня в обмотке вызывают кратковременные касания его к наплавляемой детали, а затем отрывы от неё. Во время касания стержня-электрода детали, зажатой и вращающейся в станке, происходит короткое замыкание, напряжение становится нулевым, а ток, наоборот, скачкообразно нарастает. Во время отрыва происходит скачок напряжения, ток прерывается, а между деталью и электродом возникает дуга. Так как в цепь включена катушка индуктивности, постоянного напряжения в цепи не хватает для постоянной дуги разряда, но импульсная подача тока и напряжения способна вызвать такую дугу, которая выглядит как серия сливающихся для глаза коротких вспышек, которые выглядят как непрерывная дуга, но на деле таковой не являющейся.

Конструктивно электродуговая насадка является частью комплекса, в который входят источник сварочного тока и наплавочная головка ВДГ-5 (или её аналоги). Главное – нет нужды применять какие-то кустарные устройства, промышленностью давно освоены разные типы таких насадок на токарные станки – с разными узлами крепления и с разными способами подачи проволоки, из которой формируется наплавочный слой.

В вибродуговую головку в качестве неотъемлемых составных частей входят также

- Ролики подачи со стандартных мотков проволоки разных типов.

- Опорные узлы.

- Вибратор с двигателем, обеспечивающим колебания электрода.

- Наконечник обеспечения подвода электрода к заготовке.

Ваннодуговая сварка

Для соединения деталей небольшого сечения прямоугольной и цилиндрической формы и, в частности, для сварки арматуры железобетона находит применение ваннодуговая сварка, являющаяся разновидностью дуговой сварки. Источником теплоты при ваннодуговой сварке служит дуга, горящая между покрытым электродом и металлической ванной. Шов имеет небольшую протяженность, а процесс ведется непрерывно, в результате чего образуется металлическая ванна значительного объема. Расплавление кромок свариваемого металла для этого случая достигается не только за счет непосредственного воздействия сварочной дуги, но и за счет теплоты, выделяемой металлической ванной.

Для удержания жидкого металла служат остающиеся стальные или съемные керамические и медные подкладки-формы (рис. 3-9, а> б), с трех сторон охватывающие место стыка. Подача электрода по мере его плавления в зону дуги осуществляется вручную или полуавтоматом. При некоторых условиях дуговой процесс может переходить в электрошлаковый. Источником теплоты в этом случае служит металлическая или шлаковая (образовавшаяся за счет плавления покрытия электродов) ванна. В зависимости от количества электродов различают одноэлектродную и многоэлектродную (двумя электродами, пучком, гребенкой) ваннодуговую сварку. Многоэлектродная сварка может осуществляться от однофазных или трехфазных источников питания.

Как происходит вибродуговая наплавка

Нужно иметь в виду, что КПД этого процесса весьма низок. Это происходит оттого, что при условной частоте тока вибратора в 50 гц касание электрода к детали составляет 0,01 сек. То есть 65% времени процесса падает на холостой ход. Но без фазы холостого хода полноценной наплавки тоже не получится. Чтобы понять, почему так происходит, нужно рассматривать процесс с дискретностью в доли секунд.

- За период касания обрабатываемой детали и электрода в месте контакта ток возрастает до 400 А на кв. миллиметр, и проволочный электрод в месте касания от огромного скачка температуры нагревается до критических состояний..

- Вибратор отрывает электрод от заготовки, и на ней остаётся часть электрода.

- Возникающая дуга расплавляет эту каплю.

- Электрод под воздействием остаточного импульса в обмотке продолжает удаление от наплавляемой детали, расстояние увеличивается, ток падает до нуля и дуга гаснет. Наступает фаза холостого хода.

Всё это происходит от 50 до 100 раз в секунду, и именно в чередовании холостого хода и касаний с дугой между ними происходит наплавка металла на изношенную заготовку.

Введённая в цепь дуги индуктивность служит источником накопления энергии во время разомкнутого состояния электрической цепи. Она вызывает фазовый сдвиг напряжения и тока, поэтому переход тока через фазу нуля способствует возникновению ЭДС самоиндукции, совпадающей по направлению с напряжением выпрямленной сети. Что способствует повторному возникновению дуги после разрыва цепи и её устойчивому горению в короткий промежуток времени между касанием и холостым ходом.

Электроды для вибродуговой наплавки имеют толщину 1,5-2 мм, и являются, по сути, проволокой из стали определённой марки, в той или иной степени совпадающей с маркой стали ремонтируемой детали. После короткого замыкания и отрыва в результате импульса в обмотке часть этой проволоки остаётся на детали в расплавленном состоянии.

Осталивание (железнение)

Электролитическое осаждение железа возможно вести в ваннах с горячим и холодным электролитами (горячее и холодное осталивание) при постоянном и переменном асимметричном токе. Формы постоянного и переменного асимметричного тока показаны на рис. 26.

Рис. 26. Формы тока, применяемые при осталивании (железнении) деталей:

а — при постоянном токе; б — при переменном (асимметричном) токе

Рис. 27. Схема комплексного анода для осаждения электролитического железа (осталивание):

1 — штуцер подвода электролита; 2, 5 — полукольца анода; 3, 7 — электроконтакты; 4 — шейка вала; 6 — текстолитовый корпус анода; 8 — замок; 9 — прокладка; 10 — полость, заполненная электролитом

Холодное осталивание асимметричным током представляет собой процесс нанесения металлопокрытия на изношенные поверхности деталей с применением управляемого асимметричного тока. При этом виде осталивания получается наиболее прочное покрытие.

Процесс электролиза под давлением повышает твердость осажденного электролитического железа с HRC 45—48 до 60—63 при существенном улучшении качества покрытия.

Осаждение металла на круглую деталь в проточном электролите под давлением 0,15—0,20 МПа осуществляется внутри комплексного анода, показанного на рис. 27.

Холодное осталивание производится в электролите следующего состава: хлористое железо — 400—500 г/л; йодистый калий — 5—10 г/л; серная кислота — 1 мл/л; содержание соляной кислоты определяется по плотности рН, которая должна быть не более 1,5.

Дополнительные технические условия

Чтобы не возникало перегрева ремонтируемой заготовки и, как следствие, её деформации, наплавляемую поверхность охлаждают следующими составами:

- 10-20% раствор технического глицерина,

- 3-4% водный раствор кальцинированной соды.

Может быть также охлаждение потоками холодного воздуха.

Восстановление изношенных в результате долгой эксплуатации деталей имеет под собой вполне оправданную экономическую подоплёку. Дело в том, что восстанавливают обычно старые, незаменимые части изделий (чаще всего уникальные по характеристикам валы вращения), которые давно сняты с производства и не выпускаются в виде запасных частей.

Охлаждения деталей растворами или воздушной струёй направленного действия выглядит в этих условиях не только оправданной, но и остро необходимой мерой, предохраняющей поверхность изделий и от деформаций и оберегая их габариты.

Точка подачи охлаждающих растворов не должна совпадать с местом горения дуги, иначе может пострадать качество наплавки. Для этого одновременно с вибраторами устанавливают магистраль, по которой подаётся охлаждение, с регулировочными механизмами подачи глицериновой или водной смеси, или воздушный вентиль. Но у охлаждающего раствора есть ещё одна функция — предохранение навариваемого металла от процессов азотирования, от которого он сделается чрезмерно хрупким, и кислородного окисления.

Хромирование

Схема электролитического восстановления деталей хромированием показана на рис. 23.

При хромировании деталь является катодом, а в качестве анодов применяются нерастворимые свинцовые пластины (полукольца).

В авторемонтном производстве для хромирования применяются ванны с универсальным электролитом.

В состав универсального электролита для хромирования входят хромовый ангидрид Cr2О3 (250 г/л) и серная кислота H2SO4 (2,5 г/л).

Рис. 23. Схема электролитического восстановления деталей хромированием:

1 — электрическая шина катода; 2 — наружная стенка ванны; 3 — вода для подогрева электролита в ванне; 4 — внутренняя стенка ванны; 5 — катод [деталь (—)]; 6 — электролит; 7 — электроподогреватель; 8 — анод [свинцовая пластина (+)]; 9 — подвеска детали; 10 — электрическая шина анода (+); 22 — крышка ванны

Соотношение 250:2,5, равное 100, обеспечивает постоянство концентрации ионов. Это соотношение поддерживается автоматически при введении в электролиты вместо серной кислоты сернокислого стронция SrSO4 и кремнефтористого калия K2SiF6 в количестве, превышающем их растворимость. Такой электролит называется саморегулирующим, так как автоматически поддерживается постоянство концентрации ионов SO^2-^4 и SiF^2-^6.

Хромированием восстанавливается большое число разнообразных, особенно малогабаритных, деталей с небольшим износом, клапаны и толкатели, шкворни, шейки валов под подшипники и т. д.

Технологический процесс восстановления деталей хромированием включает следующие операции:

- механическую обработку поверхности детали до получения необходимой геометрической формы;

- промывку деталей в органических растворителях (бензине, трихлорэтане и др.);

- монтаж детали на подвеску таким образом, чтобы детали прочно удерживались на ней и одинаково находились от поверхности анода;

- электролитическое обезжиривание в растворе следующего состава: едкий натр NaOH—30—50 г/л; кальцинированная сода Na2CO3 — 25—30 г/л; жидкое стекло Na2SiO3—10—20 г/л; температура электролита 60…70 °С; плотность электрического тока 5—6*102 А/см2; время выдержки на катоде 2—3 мин, на аноде — 1—2 мин;

- промывку в горячей воде (60…80°С);

- промывку в холодной воде;

- загрузку деталей в ванну для хромирования.

Общий вид установки для электролитического осаждения металла представлен на рис. 24.

Рис. 24. Установка для электролитического осаждения металлов ОГ-1349А:

1, 2 — ванны с электролитом; 3 — реостат; 4 — пульт управления; 5, 13 — пакетный переключатель изменения полярности; 6, 12 — включатели электроподогрева ванн; 7, 11 — амперметры; 8 — переключатель амперметра с 200 на 20 А; 9 — пакетный включатель установки в цепь электрического тока от выпрямителя; 10 —вольтметр; 14 — включатели магазина сопротивлений; 15 — стол установки

Декапирование — снятие с детали тончайшей окисной пленки в течение 30—90 с при плотности тока (2,5—4,0) 102 А/см2 путем пропускания тока в обратном направлении процессу осаждения хрома.

Хромирование деталей производится согласно выбранному режиму. Твердость хромовых осадков зависит от плотности тока и температуры электролита. Для определения плотности тока и температуры электролита пользуются графиком, представленным на рис. 25. В соответствии с графиком задаются твердостью, видом осадка (серый, блестящий или молочный) и определяют плотность тока и температуру электролита.

Рис. 25. Диаграмма зависимости расположения зон различных хромовых осадков от температуры электролита в ванне и плотности тока:

1 — кривые, ограничивающие зону образования блестящих осадков в ванне с универсальным электролитом; 2 — кривая, ограничивающая зону образования блестящих осадков в ванне с саморегулирующимся электролитом; 3 — зона образования износостойких осадков (цифры в кружочках показывают микротвердость осажденного хромового покрытия)

По плотности тока определяется его сила, необходимая для электролиза. Она устанавливается с помощью реостатов гальванической установки, показанной на рис. 24, и контролируется по показаниям амперметра. Температура достигается путем включения электрического подогревателя ванны. Величина хромового осадка зависит от времени осаждения хрома.

После окончания хромирования детали извлекаются из ванны, промываются в проточной воде, демонтируются с подвесок и подвергаются термической и механической обработкам.

Стабильность процесса

О стабильности и отсутствии технологических сбоев процесса наплавки будет свидетельствовать равномерность характерного трескучего звука в момент наваривания и показания амперметра. Так как частота колебаний тока и напряжения в секунду бывает равной 50-100 гц, стрелка аналогового прибора будет не успевать колебаться туда-сюда и будет просто стоять на месте – но это как раз и будет свидетельствовать о стабильности процесса.

Если же плавление проволочного электрода сопровождается неприятным и неравномерным треском с разной частотой и периодичностью, а стрелка амперметра совершает беспорядочные колебания, это свидетельствует о неравномерности нанесения металла на заготовку, при которой могут образовываться каверны, а слой будет нервным и рыхлым.

От чего зависит толщина слоя

На толщину наплавляемого на деталь слоя металла влияют два параметра:

- Скорость вращения заготовки (окружная скорость, зависящая от диаметра вала, колеса, обода той ремонтируемой детали, что закреплена на валу станка)

- Скорость подачи сварочного проволочного электрода.

При увеличении скорости вращения будет получаться узкий и тонкий валик с медленной скоростью наращивания металла. Наоборот, снижение темпа вращения с одновременным увеличением числа и силы колебаний проволоки наплавляемая поверхность будет быстрее увеличиваться в диаметре. Но для увеличения толщины наращиваемого слоя металла нужна ещё и более толстая проволока.

Увеличения скорости вращения заготовки стараются всячески избегать и выставляют обычно минимально-возможную скорость – иначе в наращиваемом слое неизбежно появление каверн. И чем быстрее вращается деталь – тем большее количество каверн будет образовываться.

Пористый некачественный металл наплавки получается также в случае загрязнения детали маслами и смазками.

Подготовка деталей

Поверхность, подлежащая наплавке, должна быть зачищена до металлического блеска.

Зачистку делают непосредственно перед наплавкой при помощи шлифовальной шкурки при тех же частотах вращения детали, что и при ее наплавке. Биение наплавляемой поверхности не должно превышать 0,5 мм. При большем изгибе детали ее перед наплавкой необходимо выправить либо обработать на станке. Поврежденные резьбовые отверстия перед наплавкой необходимо обработать до полного удаления старой резьбы.

Расходные материалы для наращивания металла

Это в первую очередь проволока для наплавки. Используют два её основных типа:

- СВ-15 для наплавки металла на изделия из чугуна (придаёт поверхности особую твёрдость при определённой хрупкости)

- Св-08А Св-18ХГСА, Нп-50 (65Г), Нп-30ХГСА – для наплавки стальных слоёв.

- Проволока пружинного типа по ГОСТу 9389–75.

Сварка лежачим и наклонным электродом

В

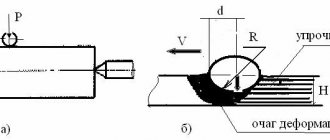

последнее время достаточно широкое применение нашли давно известные, но мало используемые ранее способы сварки наклонным (гравитационная сварка, рис. 3-10) и лежачим электродом. Интерес к этим способам обусловлен усовершенствованием оборудования и улучшением качества электродов. Это позволяет одному рабочему обслуживать три-четыре поста, что обеспечивает повышение производительности труда даже по сравнению с полуавтоматической сваркой.

Электроды, применяемые для сварки лежачим электродом, состоят из внутреннего стержня, нанесенного на него слоя покрытия и наружной оболочки круглой или другой формы, имеющей продольный паз. Наличие лаза приводит к концентрации дуги на противоположной ему поверхности электрода и стабилизации процесса сварки. Ток подводится к внутреннему стержню и наружной оболочке. При сварке наклонным и лежачим электродами обеспечивается хорошее формирование шва.