Электроды “АНО-4” очень популярны как среди профессионалов, так и среди начинающих сварщиков. В качестве основы для них, используется сварочная проволока СВ-08 (А). Она имеет углерод в составе, и обеспечивает отличные сварочные свойства.

Данный вид электродов производится многими предприятиями, в числе которых СЗСМ, Патон, Кировский завод и пр. Большинство из этих производителей имеют обширные дилерские сети. Это значит, что их продукцию можно найти практически во всех уголках страны.

“АНО-4” имеет все необходимые сертификаты качества. Они подвергаются испытаниям и прогонке на тестовых стендах. Это дает возможность постоянно улучшать их качество и свойства.

Маркировка, расшифровка, УД

Электроды АНО-4 имеют следующее обозначение (маркировку) – Э46-АНО-4-Ø-УД Е 43 0(2)-Р25, где:

- Э46 – тип электрода для дуговой сварки сталей с пределом прочности при разрыве до 46 кгс/мм2;

- АНО-4 – марка электрода;

- Ø – диаметр стержня в мм.;

- назначение – У – для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 451 МПа;

- толщина покрытия – Д – толстое покрытие;

- Е – международное обозначение плавящегося покрытого электрода;

- предел прочности при растяжении – 43 – 430 МПа;

- относительное удлинение – 0 – менее 20%;

- минимальная температура, при которой ударная вязкость металла шва составляет не менее 34 Дж/см2 – 2 – 0°С;

- вид покрытия – Р – рутиловое;

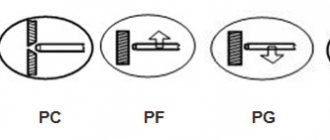

- пространственные положения электрода, при которых осуществляется сварка – 2 – все, кроме вертикального сверх-вниз;

- сварочный ток и напряжение холостого хода – 5 – постоянный или переменный ток любой полярности, напряжение холостого тока 70В.

Особенности

На поверхность электродов AHO-4 нанесено рутиловое покрытие. Его основным компонентом является двуокись титана (ТіО2). Такой состав:

- предоставляет возможность получить сварной шов высокого качества;

- не продуцирует при горении вредные вещества. Благодаря этому электроды AHO-4 являются одними из наиболее безопасных для здоровья сварщика.

Кроме того, состав обмазки обеспечивает легкое первичное и повторное зажигание электродуги. Металлу шва присуща высокая устойчивость к формированию пор. А образовавшаяся шлаковая корка просто отделяется. Расходники марки AHO-4 сваривают металл, на поверхности которого находятся ржавчина, небольшие загрязнения и влага.

Упаковка, сколько штук, вес и длина прутков

Электроды АНО-4 выпускаются в картонных пачках, вес которых составляет 1; 2,5 и 5 кг.

Среднее количество электродов в 1 кг. варьируется в зависимости от диаметра прутков и составляет:

- 3,0 мм. – 39 штук;

- 4,0 – 16;

- 5,0 – 11.

В зависимости от от диаметра стержня варьируется вес и длина прутка.

| Диаметр, мм. | Длина, мм. | Вес, г. |

| 2,5 | 350 | 18-19 |

| 3,0 | 350 | 25-26 |

| 4,0 | 450 | 58-59 |

| 5,0 | 450 | 91-92 |

| 6,0 | 450 | 137-138 |

Характеристики

Осуществлять сварку электродами AHO-4 можно на любом токе – и переменном и постоянном – с прямой, а также обратной полярностью. Данным изделиям присущи следующие характеристики:

- величина коэффициента наплавки – 8,30 грамм/Ампер-час;

- хорошая производительность наплавки. Значение этого параметра напрямую зависит от диаметра (обозначение Ø) электрода. Для наиболее ходового изделия с Ø=4,0 мм производительность наплавки составляет 1,4 кг/час;

- для наплавления одного килограмма металла требуется 1,7 килограмма расходных элементов.

Сформированный электродами AHO-4 сварной шов обладает ниже представленными механическими свойствами.

- Значение ударной вязкости: α=140 Джоуль/кв. см.

- Величина относительного удлинения: δ=25%.

- Показатель временного сопротивления металла сформированного шва: γ=490,0 МПа.

Химический состав (типичный) металла, наплавленного электродами AHO-4, выглядит так: элемент

- Р (фосфор) – 0,033%;

- S (сера) – 0,025%;

- Sі (кремний) – 0,15%;

- Мn (марганец) – 0,52%;

- С (углерод) – 0,1%.

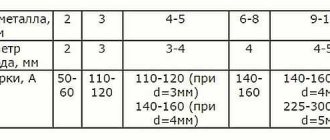

Сила тока (обозначение Iт.) при проведении сварочных работ электродами AHO-4 зависит от их диаметра (обозначение Dэ.) и длины (Lэ.). Так, при:

- Dэ.=5,0 мм и Lэ.=450,0 мм сила тока принимает значения из пределов 150,0 А≤Iт.≤230,0 А. В одном килограмме содержится в среднем 11 штук изделий с такими размерами;

- Dэ.=4,0 мм и Lэ.=450,0 мм сила тока может изменяться в диапазоне 120,0 А≤Iт.≤180,0 А; Усредненное количество электродов таких размеров в одном килограмме составляет 16 штук.

- Dэ.=3,0 мм и Lэ.=350,0 мм сила тока колеблется в пределах 80,0 А≤Iт.≤150,0 А. В среднем количество изделий такого типоразмера в одном килограмме равно 39 штук.

Расход, нормы расхода

Расход электродов предоставляется в формате справочной информации. Для прутков марки АНО-4 расход на 1 кг. наплавленного металла составляет 1,6-1,7 кг.

В официальных документах ВСН 452-84 или ВСН 416-81 («Ведомственные строительные нормы») указаны также производственные нормы на 1 стык и на 1 метр шва. Данные показатели демонстрируются в виде таблиц.

Также норму возможно высчитать и самостоятельно. Расход складывается из массы наплавленного металла и потерь. Сначала нужно вычислить массу наплавленного металла по формуле:

Масса = площадь поперечного сечения шва х плотность металла х длина шва

Значения плотности возможно узнать из справочной литературы. Затем по второй формуле рассчитывается суммарный расход электродов при сварке:

Норма расхода = масса наплавленного металла х коэффициент расхода

Коэффициент расхода зависит от конкретной марки электрода, для АНО-4 составляет 1,7. Эти данные приводятся в нормативных документах, таких как ВСН 452-84.

Справка. Существуют также и другие методы расчета нормы расхода.

Как правильно осуществлять сварку электродами AHO-4

Электроды AHO-4, на поверхность которых нанесено рутил-карбонатное покрытие, допускают проведение сварочных работ на повышенных режимах. Профессионалы рекомендуют вести сварку короткой либо средней дугой. При выполнении данной процедуры учету подлежат следующие моменты:

- если обмазка увлажнилась, электроды необходимо подвергнуть просушке при температуре (обозначение Т), изменяющейся в пределах 160℃≤Т≤180℃;

- для гарантированного получения качественного результата перед сваркой с кромок сопрягаемых пластин должны быть удалены все загрязнения;

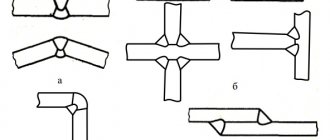

- сварку корня шва необходимо выполнять электродами с d=3,0мм и d=2,5 мм. По завершении этой операции рекомендуется как можно тщательней удалить застывший шлак, а также часть наплавленного металла. Использовать для этого можно шлифовальный круг. Благодаря этому в дальнейшем упростится отслеживание корректности образования заполняющих швов, что позволит исключить их зашлаковку. Чтобы повысить возможность контроля сварочной ванны, подвергаемой свариванию детали необходимо придать по возможности небольшой наклон (порядка 5°-7°) по направлению перемещения электрода;

- сваривать заполняющие слои нужно расходными элементами с d=4,0мм и d=3,0 мм. При этом следует не допускать подреза кромок сопрягаемых деталей; образование узких канавок-щелей между кромками пластин и валиками.

Такой подход предотвратит формирование шлаковых карманов.

Несколько слов об особенностях проведения сварки в разделку электродами AHO-4. В ходе этой операции учету подлежат следующие моменты:

избежать зашлаковку позволит сварка средней дугой в режиме ее форсажа. На современных сварочных инверторах для этого имеется регулятор «Arc force».

Если же шлаковые включения все-таки появятся, прежде чем приступить к наплавке очередного шва, их нужно удалить;

когда свариваются соединения таврового типа, нельзя допускать, чтобы сварочный ток превышал величины, рекомендованные производителем электродов. Это сопровождается:

- сильным разбрызгиванием расплавленного металла;

- образованием подрезов;

Кроме того, удалять образовавшуюся шлаковую корку будет трудно;

при ведении сварки на постоянном токе электроды AHO-4 проявляют повышенную чувствительность к явлению, известным под названием «Магнитное дутье». Его основные признаки следующие:

- сильное разбрызгивание;

- образование на расходном сварочном элементе подобия козырька;

- самопроизвольное отклонение электродуги, препятствующее формированию сварочной ванны.

Чтобы нивелировать данное явление, профессионалы рекомендуют закреплять обратный провод как можно ближе к месту, в котором ведется сварка; формировать побольше прихваток; сваривать переменным током.

Преимущества элементов

Электроды марки ЦЧ-4 обладают рядом функциональных достоинств, среди которых можно выделить следующие:

- Позволяют сваривать предметы/конструкции из чугуна, а также воедино – из чугуна и стали, что невозможно с помощью многих других марок электродов.

- Для них характерны упрощенное зажигание и стабильное горение сварочной дуги, результатом чего является равномерное прочное соединение свариваемых деталей.

- Химический состав подобран таким образом, чтобы можно было работать с чугунами разных видов.

- Универсальны. Их в равной степени эффективно применяют как в нижнем, так и в угловом положении, как при холодной сварке (без нагревания), так и для горячего вида сварки (при температурах выше 250°C).

- Прекрасно устраняют дефекты и отлично справляются с подготовительным наплавлением на деталях от 1-го до 2-го слоя.

- В процессе сваривания металл формируется в шве практически без разбрызгивания металла.

- Доступны для покупки.

При правильной эксплуатации эти электроды гарантируют прочное сварное соединение с ровным и долговечным швом. Причем они подходят как для промышленного использования, так и для применения в домашних условиях.

Электроды этой марки прекрасно показывают себя в сочетании с современными сварочными аппаратами.

Правила хранения

Электроды поставляются заказчикам в упаковках с пленочной термозащитой. Ненадлежащее хранение может минимизировать эту защищенность. Поэтому хранить указанные изделия надо в помещениях с температурой не ниже +15°C и минимальным уровнем влажности.

Необходимо предусмотреть надежную защиту от случайных падений на хранящиеся стержни других предметов или сваливания со складских полок. Механические повреждения нарушают целостность покрытия, что может негативно сказаться на качестве сварки.

Виды и назначение сварочных электродов

С помощью сварки можно:

- соединять металлические детали;

- изготавливать металлические конструкции любых размеров;

- резать металл;

- устранять трещины;

- прорезать круглые и фасонные отверстия;

- наплавлять металл для восстановления мест износа;

- выполнять ремонт и другие виды работ.

Промышленность производит множество видов электродов, их около двух сотен. Каждый из них наиболее эффективен в ограниченных рамках характеристик этих работ, поэтому выбор электродов для сварки является весьма ответственным этапом. Делать его следует после тщательного изучения темы либо с помощью специалистов.

Критериями выбора электродов служат конструктивные параметры, характеристики и назначение, указываемое производителем изделий. Основными из них являются:

- марка электрода;

- назначение;

- диаметр сердечника;

- тип обмазки электрода;

- длина электрода;

- величина рабочей силы тока;

- род тока и полярность подключения;

- состав центрального стержня;

- положение сварки;

- особые технологические характеристики процесса сварки.

Зависимость переноса электродного металла от толщины покрытия

На механические характеристики наплавленного металла и его химический состав оказывает существенное влияние толщина обмазки. Несколько иная ситуация наблюдается со сварочно-технологическими свойствами электродов. Их во многом определяют Показатели Переноса Металла Стержня (далее сокращенно ППМС) самих расходных элементов. Ниже приведены результаты исследований, связанных с данным техническим напавлением, размещенные во Всемирной Паутине в свободном доступе.

Для изучения степени влияния толщины обмазки на ППМС при выполнении сварочных работ электродами, в том числе AHO-4, применялась скоростная рентгенокиносъемка.

Условия эксперимента были такие:

- в качестве исследуемых образцов использовались электроды со стержнями диаметром d=4,0 мм, изготовленными из сварочной проволоки марки Cв-08;

- коэффициент массы покрытия (обозначение Км.п.) регулировался изменением диаметра калибрующей гильзы/втулки;

- по завершении опрессовки с последующей сушкой на открытом атмосферном воздухе электроды подвергались прокаливанию при температуре Т=200℃;

- сварка проводилась на постоянном обратном токе. Значение данного параметра подбиралось так, чтобы осуществлялся капельный перенос металла;

У электродов AHO-4 была зафиксирована одна особенность. «Туманообразный» перенос металла (имеется в виду мельчайшими каплями) достигался, когда сила тока (Iт) превышала отметку 220А-230А. Для сравнения: у изделий марки ЦM-7 с d=4,0 мм это явление наблюдалось при 116 А≤Iт≤170 А.

Результаты обработки рентгенокинограмм относительно показателей переноса металла электродов AHO-4 представлены в таблице.

| Режим сварки на обратном токе | Км.п. | Параметр ППМС | |||||

| U | Iт. | Θч.п., сек-1 | μ | Вк.н.п.п., г | Вп.ф.к, г | Во, г | |

| 24,0 | 195,0 | 64,2 | 3,22 | 0,42 | 0,26 | 0,15 | 0,11 |

| 25,5 | 200,0 | 53,0 | 4,54 | 0,39 | 0,21 | 0,13 | 0,08 |

| 36,2 | 4,9 | 0,42 | 0,2 | 0,12 | |||

| 26,0 | 190,0 | 19,6 | 4,08 | 0,43 | 0,22 | 0,13 | 0,09 |

| 24,5 | 195,0 | 4,5 | 3,68 | —— | —— | —— | 0,06 |

| 26,5 | 135,0 | 0 | 1,8 | 0,17 | 0,49 | 0,41 | 0,08 |

В таблице приняты такие обозначения:

- U –напряжение электродуги;

- Во – вес остатка капли, находящемся на торце электрода в жидкообразном агрегатном состоянии;

- Вп.ф.к – вес переносимого фрагмента капли;

- Вк.н.п.п. – вес капли непосредственно перед переходом;

- μ – часть жидкого остатка. Вычисляется по формуле μ= Во/ Вк.н.п.п.;

- Θч.п. – частота переходов.

В каплях металла электродов AHO-4 с увеличением показателя толщины обмазки содержание элемента О2 (кислород) снижается. И, наоборот, при таком условии параметр Вк.н.п.п. возрастает. Причем на прямом токе он увеличивается быстрее по сравнению с обратным. Данное явление специалисты трактуют следующим образом: вес капли, удержавшейся на торце стержня расходного элемента, является параметром производным от воздействия многих сил, основные из которых – это сила поверхностного натяжения и электродинамическая.