[Кузнечный пневматический молот] используют для обработки металлических изделий путем рубки, протяжки, гибки, выбивания различных отверстий.

Его применение позволяет выполнять штамповку за счет подкладных штампов, работать с закрытыми штампами не рекомендуется, так как жесткие удары кузнечного молота могут стать причиной, по которой потребуется ремонт бабки.

Особенности функционирования пневматического кузнечного молота заключаются в использовании воздуха, который поступает в компрессор оборудования из окружающей среды.

Поступивший воздух, в процессе возвратно-поступательного действия компрессорного поршня, сжимается, затем разряжается.

Поршень приводит в движение электрический двигатель приводного типа с помощью клиновых ремней.

Также устройство рабочей цепи включает в себя: редуктор, который способствует понижению уровня вращений кривошипа, кривошипный вал и шатун.

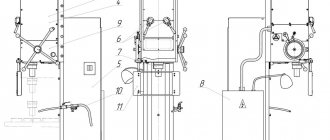

Если обратить внимание на представленные чертежи, то можно увидеть, что кузнечный пневматический молот может и не иметь в рабочей цепи редуктора.

В таком случае шатун и кривошипный вал соединяются, при этом вал оснащается маховиком.

Кузнечная установка пневматического типа отличается от паровоздушного кузнечного оборудования, в котором функционирование падающих элементов поддерживается паром или сжатым воздухом.

Пневматический молот представляет собой устройство, в котором воздух выполняет назначение упругой воздушной подушки.

Благодаря ей движение от компрессорного поршня к рабочему передается не жестко.

Количество ударов, которые может выполнять кузнечный пневматический молот в 60 секунд, соответствует количеству оборотов произведенных кривошипным валом.

Кузнечный пневматический молот может оборудоваться падающими элементами с различной массой, от 50 до 1000 кг. При этом ударная волна может составлять от 0,8 до 28 кДж, скорость от 5 до 7,5 м/с, кратность – 12%.

Функционирование компрессорного поршня выполняется ходом с одной степенью свободы, которая определяется положением угла поворота кривошипного вала.

Видео:

Рабочий поршень установлен в нижнем положении, поршень компрессора в верхнем положении, а боек расположен на поковке.

ВАЖНО ЗНАТЬ: Использование 3D фрезерно гравировальных станков по металлу

Таким образом, обе полости цилиндра компрессора объединены с атмосферой с начальным давлением, соответствующим атмосферному.

Для полостей рабочего цилиндра кузнечного молота также устанавливается подобное давление, так как они сообщаются за счет кранов с полостями цилиндра компрессора.

Если есть большой опыт и нужные материалы, то сделать пневматический кузнечный молот своими руками будет не сложно.

Имея в наличии подобное кузнечное оборудование, можно оригинально украсить собственный дом или заняться прибыльным бизнесом.

Как собирается пневматическое кузнечное устройство, об этом более детально расскажет инструкция из видео материала.

А вот чтобы собрать устройство простого кузнечного молота, большой опыт не потребуется. Самодельное оборудование может функционировать за счет ножного или электрического привода.

В последнем случае подсоединение привода к электродвигателю выполняется за счет шестеренок.

Классификация и виды

В зависимости от типа применяемого энергоносителя различают следующие виды описываемых агрегатов:

- Паровоздушный молот, который использует энергию перегретого пара.

- Пневматический молот, энергоносителем у которого выступает сжатый воздух.

- Гидравлический молот, деформирующий заготовку силой потока рабочей жидкой среды (воды или масла).

- Гидровинтовой молот, где, наряду с энергией жидкости применяется и механическая энергия.

- Механический молот, для которого реализован принцип непосредственного преобразования потенциальной энергии/работы в кинетическую.

Гидравлический молот Паровоздушный молот

Пневматический молот

Классификацию производят также и по технологическому назначению; это определяет особенности конструкции молотов. В частности, ковочный молот имеет отдельно стоящие стойки, а паровоздушный молот отличается исполнением стоек, соединённых с шаботом при помощи крепёжных, подпружиненных деталей.

Принцип компоновки всех молотов — в основном вертикальный. Немногочисленные варианты горизонтальных бесшаботных молотов — импакторов – особого распространения не получили. Причина – сложность удержания нагретой заготовки во время её обработки давлением. В то же время сотрясения грунта и фундамента при этом значительно уменьшаются, что делает работу на таком оборудовании более комфортной.

Инструмент для ручной ковки

Ручную ковку главным образом применяют при ремонтных и сборочных работах, а также при изготовлении уникальных, в том числе художественных изделий в небольших количествах. В связи с этим в настоящее время ручная ковка получает интенсивное развитие.

В зависимости от вида ковки кузнечный инструмент подразделяют на инструмент для ручной и машинной ковки. По функциональному назначению весь кузнечный инструмент классифицируют на основной технологический; поддерживающий и контрольно-измерительный. В зависимости от характера использования инструмент может быть универсальным и специализированным.

Основным технологическим называют инструмент, непосредственно деформирующий металл и придающий ему заданные чертежом поковки формы и размеры. В свою очередь, основной технологический инструмент для ручной ковки по назначению подразделяется на опорный, ударный и подкладной.

1.1. Основной технологический инструмент для ручной ковки

Операции ручной ковки, такие как протяжка, осадка, гибка, пробивка и прошивка отверстий, разрубка, кузнечная сварка и правка, выполняют с применением опорного инструмента, к которому относят наковальни (рис. 1). Их изготавливают литьем из стали марки 45Л массой 70…350 кг. Верхнюю плоскую часть наковальни называют лицом. Иногда на лицо сверху приваривают стальную пластину толщиной до 30…40 мм, которую именуют наличником. После термической обработки твердость лица или наличника должна составлять 40…45 HRC.

По числу конических частей, называемых рогами, различают три типа наковален: безрогие (ГОСТ 11396–75), однорогие (ГОСТ 11397–75) и двурогие (ГОСТ 11398–75). Рога наковален используют, например, при выполнении операций гибки и ковки пустотелых поковок. На плоской части наковален обычно выполняют два сквозных отверстия: круглое для пробивки отверстий в заготовках и квадратное – для установки подкладного инструмента.

Рис. 1. Наковальни: а – безрогая; б – однорогая; в – двурогая

Нижняя часть наковальни – башмак имеет четыре лапы, которыми с помощью костылей или хомутов наковальня крепится к стулу. Последний представляет собой бетонную тумбу или деревянный чурбак, вкопанный в землю на глубину 1…1,5 м. При этом лицевая поверхность наковальни должна находиться на расстоянии 750…800 мм над уровнем пола.

Шперак (ГОСТ 11400–75) – небольшая наковальня (рис. 2) с двумя рогами массой до 50 кг. Изготавливают ее литьем или ковкой из стали 45. Его наличник имеет твердость 40…45 HRC. Шперак устанавливают в квадратное отверстие наковальни.

Рис. 2. Шперак

Ударным инструментом при ручной ковке являются кувалды и молотки. Последние иногда называют ручниками. Кузнец пользуется молотком как для нанесения ударов, так и для указания молотобойцу места удара кувалдой при обработке сравнительно крупных заготовок. Молотки изготовляют массой 0,5…2 кг ковкой из стали У7 или У8.

Молоток содержит два бойка, один из которых круглый или квадратный, иногда восьмигранный, имеет гладкую ударную поверхность с заваленными гранями. Другой боек, называемый также задком, или носком, может быть шарообразным, заостренным с округлым ребром или тупым. Бойки молотка подвергают закалке с последующим отпуском.

Кувалды – основной инструмент при ручной ковке. Они служат для нанесения ударов по нагретой до ковочных температур заготовке, также имеют два бойка и подразделяются на тупо- (ГОСТ 11401–75) и остроносые (ГОСТ 11402–75) (рис. 3). Масса кувалд равна 2…16 кг. Остроносые кувалды могут быть с поперечным или продольным расположением носков (задков).

Для закрепления рукоятки в кувалде предусматривается овальное насадное отверстие, которое расширяется от середины к краям. Кувалды изготовляют ковкой или штамповкой из сталей 40, 45, 50 и У7 с последующей обработкой резанием рабочих поверхностей.

Рис. 3. Кувалды: а – тупоносая; б и в – остроносые с поперечным и продольным задками соответственно

После термической обработки кувалд твердость рабочего слоя глубиной до 30 мм должна составлять 48…52 HRC.

Кузнечные зубила (ГОСТ 11418–75) производят из стали У7 и 6ХС и применяют для горячей и холодной рубки металла (рис. 4). Первые затачивают на угол ≥ 60°, вторые – на угол ≤ 50°. Лезвие зубил выполняют прямым, полукруглым или фасонным. Его твердость на длине ~30 мм от рабочей кромки равна 50…56 HRC, а твердость по ударяемой части на длине ~ 20 мм составляет 30…40 HRC .

Гладилки (рис. 5 и 6) используют для сглаживания неровностей и окончательной отделки

Рис. 5. Гладилка

Рис. 4. Кузнечные зубила для холодной (а) и горячей (б) рубки

Рис. 6. Гладилки (верхняя и нижняя) для ковки крестообразной заготовки (конец XIX в.)

как плоских, так и фасонных поверхностей поковок; изготавливают ковкой или штамповкой из стали У7, сталей 40 и 45 с последующей обработкой резанием. Масса 1…5 кг.

Пробойники, или бородки (рис. 7), служат для пробивки круглых, квадратных, прямоугольных и иных отверстий; производят их ковкой из стали У7, сталей 40 и 45.Твердость рабочей части 40…45 HRC. Масса 0,7…2,0 кг.

Подсечки (рис. изготавливают по ГОСТ 11420–75 из стали У7. Они являются подкладными зубилами и вставляются квадратным хвостовиком в такое же отверстие наковальни. Подсечки значительно ускоряют и облегчают процесс рубки. Лезвие подсечки может быть прямым и фасонным. Его закаливают до твердости 48…52 HRC.

Обжимки (рис. 9) применяют для подкатки и отделки боковых и иных поверхностей поковок. Они состоят из двух частей: нижней (нижника), вставляемой хвостовиком в наковальню, и верхней (вершника), насаженной на ручку. Обжимки получают ковкой из стали У7, сталей 40, 45, 50, 40Х, обрабатывают резанием и подвергают закалке с отпуском до твердости 48…52 HRC по рабочей части и 30…40 HRC – по ударяемой. Масса обжимок колеблется в диапазоне от 3 до 25…35 кг.

Рис. 7. Пробойники

Рис. 8. Подсечка

Рис. 9. Верхняя (а) и нижняя (б) обжимки

Рис. 10. Полукруглые подбойки: а – нижняя; б – верхняя

Рис. 11. Гвоздильни: а – простая; б – специальная

Подбойки (рис. 10) используют для протяжки, выполнения желобов, вогнутых поверхностей, а также для отделки некоторых участков или всей поверхности поковки. Форма рабочих участков подбоек определяется их назначением и может быть самой разнообразной: плоской, серповидной и т.п. Изготавливают подбойки ковкой из стали У7, сталей 50Г, 40Х с твердостью рабочих частей 40…45 HRС.

Гвоздильни (рис. 11) – металлические пластины, изготовленные ковкой из сталей 45 или У7. Имеют отверстия для высадки головок болтов, заклепок, гвоздей и т.д.

Рис. 12. Кузнечная форма

Кузнечная форма (рис. 12) – литая плита из стали 35Л или 40Л массой до 50 кг со сквозными отверстиями и фасонными вырезами на боковых поверхностях. Предназначена для отделки поковок, пробивки отверстий и профильно-гибочных работ.

Инструкция по сборке кузнечного молота

К раме станины приваривают две вертикальные стойки, их высота зависит от нужной силы удара молота.

Затем к стойкам крепится ось для конструкции рычага, которую можно приварить или зафиксировать в проделанных отверстиях.

Лучше использовать второй вариант крепления, чтобы при необходимости произвести ремонт рычага, его можно было бы легко разобрать.

После того как молот собран, рекомендуется проконтролировать горизонтальность установки, так как нельзя допускать наличие даже минимальных перекосов.

Наковальню для кузнечного молота можно сделать также из полосовой стали.

Видео:

Вначале с помощью сварки изготавливается рама из уголка подходящего размера, она приваривается к передней части станины. Затем на нее укладывают и приваривают заготовки.

Сверху по периметру рамы укладывают и приваривают толстый металлический лист. При этом обязательно поверхность наковальни должна иметь строго горизонтальное положение.

Завершается статья полезным видео материалом на тему, как правильно обслуживать и проводить ремонт кузнечного оборудования.

Устройство рамы конструкции для кузнечного молота

Для изготовления рамы используют швеллер. Обычно его параметры выбирают, исходя из того, какие изделия будут подвергаться обработке. Как правило, для бытового оборудования подходит швеллер 12х8 см.

ВАЖНО ЗНАТЬ: Выбор настольного токарного станка по металлу

Расстояние, на которых отрезки швеллера будут располагаться друг от друга, выбирается с учетом величины наковальни – оно может быть 80-100 см.

В качестве металлических распорок используют либо такой же швеллер, либо железную трубу.

При этом распорку в передней части станины – будущее местоположение наковальни, необходимо монтировать под швеллера.

Так как именно передняя часть кузнечной установки в ходе рабочего процесса будет подвергаться сильным нагрузкам.

Распорка задней части установки должна привариваться вблизи верхнего уровня швеллеров.

Отдельные модели молотов

Конструкции современных ковочных станков не являются копиями перечисленных ранее видов и по принципам действия они сильно отличаются от классических схем. Часто теперь гидравлические молоты имеют элементы пневматики, а в пневматических встречаются гидравлические узлы. Чисто механические молоты в промышленном производстве понемножку уходят в прошлое. Производители конфигурируют свои изделия по соображениям экономии энергии, удобства в работе и, конечно, повышения производительности.

Разберёмся с отдельными моделями современных кузнечных станков, поставляемых на российский рынок как отечественными, так и зарубежными компаниями.

Модель МА-4127

Незаменимым в художественной ковке можно смело назвать молот МА-4127 пневматического действия, имеющий МПЧ (массу падающей части) 50 кг. Этот станок производится компанией ПромСтройМаш, специализирующейся на металлорежущих и кузнечных ковочных станках. Предназначением МА-4127 являются такие работы в кузнечном цехе, как горячая рубка стальных заготовок, гибка и протяжка, пробивка в них отверстий.

Молот имеет цельнолитую чугунную станину, изготовленную методом фасонного литья, на которой смонтированы все его основные узлы и механизмы. Такая компоновка станка успешно позволяет осуществлять им все требуемые технологические и энергетические функции. Управление молота комбинированного типа – ручное с помощью рукоятки и педальное для действий ногой. Это расширяет технологические возможности станка и является удобством в работе кузнеца.

Ход бабы в молоте составляет 300 мм, а диаметр компрессорного цилиндр равен 225 мм. Энергию для работы станок получает от электродвигателя мощностью 4 кВт, а оптимальным размером стороны стального квадрата для ковки является 50 мм.

Купить МА 4127 сейчас у производителя можно за 490 тыс. руб.

Модель МА-4129

От предыдущей модели молот МА-4129 отличается большим значением веса падающей части, равным 80 кг. Этот станок не рекомендован для использования им закрытых штампов, так как имеет высокую жёсткость ударного механизма, которая способна привести к выходу из строя бабы, букса.

Сжатый компрессором воздух приводит в движение бабу станка. Электродвигатель механического привода, имеющий короткозамкнутый ротор, служит источником энергии рабочего цилиндра станка. Конструктивно привод выполнен как кривошипно-шатунный механизм с клиноременной передачей. Если невозможен подвод к станку электроэнергии, его можно задействовать от трансмиссии трактора.

Ударник молота МА-4129 является пустым изнутри, в верхней его части которой находится поршневой венец. Снизу эта пустотелая деталь заканчивается сплошным штоком.

Молот имеет несколько режимов работы: холостого хода, удержания бабы на весу; ударов по заготовке в режиме автомата; единичных управляемых ударов; придавливания заготовки.

Цена кузнечного молота МА-4129 от производителя сейчас составляет 541 тыс. руб.

Модель BlackSmith

Пневматический кузнечный молот BlackSmith КМ1-16R используется в самых различных работах по изготовлению деталей. Он является чуть ли не идеальной конструкцией ковочного станка для небольшой мастерской кузнечного профиля.

Этот кузнечный мини-молот обладает частыми ударами и при своей малой массе имеет небольшую цену. Станок очень надёжен, прост в эксплуатации. Хорош станок и для первых шагов человека в ковочном ремесле, и для тех случаев, когда в работе кузнеца требуется высокая производительность.

Для BlackSmith КМ1-16R характерны следующие рабочие параметры:

- МПЧ – 16 кг;

- производительность станка — 258 уд/мин;

- энергия ударов – 180 кгС;

- размер хода падения бабы – 180 мм.

Наиболее подходящие размеры проковываемой детали – 20 мм для стороны квадрата или диаметра кругляка. Стоимость этого ковочного станка составляет 120 тыс. руб.

Как установить молот МА4132

Подготовка к первоначальному пуску

Молот подключают к электросети, проверив заземление и соответствие напряжения сети электрооборудованию молота. До включения молота следует обязательно провернуть вручную кривошипный вал за приводной шкив, чтобы убедится в его свободном вращении.

После этого необходимо: а) Проверить наличие шарикового клапана в буферном устройстве рабочего цилиндра. Отсутствие шарика или плохое состояние клапана может вызвать удар бабы о крышку. б) Проверить надежность клинового крепления верхнего и нижнего бойков, крепления подушки к шаботу, надежность соединения нижней головки шатуна с шатуном. в) Залить масло в рабочий и компрессорный цилиндры и в резервуар насоса. При отсутствии масла в маслоуказателе резервуара насоса работа молота недопустима. г) Выполнять указания из паспорта молота, изложенные в разделах «Электрооборудование» и «Система смазки», относящиеся к пуску. д) Ознакомиться с назначением рукояток органов управления по схеме воздухораспределения (рис. Схема воздухораспределения) и проверить их работу при отключенном молоте. е) Обкатать молот на холостом ходу в течение 15-20 мин, опробовать все режимы работы, проверить поступление смазки в цилиндры. ж) Произвести пробную ковку нагретой заготовки высотой не менее 45-55 мм. Работу в автоматическом цикле начинать с легких, плавных ударов.

Регулирование В процессе эксплуатации возникает необходимость в регулировки отдельных составных частей молота для восстановления их нормальной работы. Поэтому надо тщательно следить за температурой нагрева рабочего и компрессорного цилиндров, которая не должна превышать 9°С. Не реже одного раза в полугодие необходимо проверять состояние поршневых колец – их стыки не должны находится напротив отверстий в цилиндрах.

Периодически должна производится проверка затяжки гаек шатунных шпилек на нижней головке шатуна. Кроме того, надо следить, чтобы размеры верхнего и нижнего бойков были одинаковыми и их кромки совпадали.

Учитывая, что утечки воздуха ухудшают работу молота и снижают коэффициент рабочего действия, нужно периодически проверять состояние крышек цилиндров, уплотнительных колец буксы бабы и буксы компрессора, а также всей воздухораспределительной системы, своевременно устраняя возникшие неисправности и заменяя изношенные детали новыми. Необходима также систематическая регулировка натяжения ремней клиноременной передачи привода (особенно тщательно надо следить за их натяжением в первые 48 часов работы молота).

Натяжение ремня контролируют усилием Q, необходимым для оттягивания ветви ремня на величину прогиба, равную 1,55 мм на каждые 100 мм межцентрового расстояния. Для нового ремня Q составляет 4,6 кг, для приработанного – 3,7 кг.

Прогиб ремня для определенного межцентрового расстояния должен составлять: L – прогиб ремня в мм; А – межцентровое расстояние в мм. Натяжение ремня можно также контролировать пружинным динамометром. При выходе из строя одного из ремней снимается весь комплект, так как комплектовать новые ремни с бывшими в употреблении недопустимо.

Указания по техническому обслуживанию, эксплуатации и ремонту (инструктивно-технологическая карта ежесменного технического обслуживания)

Перед началом смены провести наружный осмотр при этом проверить:

- Чистоту и исправность оборудования, отсутствие посторонних предметов на движущихся частях (визуально).

- Наличие и исправность ограждений на вращающихся и движущихся частях (визуально).

- Надежность крепления узлов и деталей, исправность ременных передач (визуально).

- Наличие и исправность заземляющих устройств (визуально).

Проверить наличие смазки и, где возможно ее поступление при этом следует:

- Очистить и набить загрязненные смазкой пресс масленки, дополнить емкости и устройства жидкой или консистентной смазкой, смазать вручную открытые трущиеся поверхности (согласно руководству по эксплуатации и карте смазки).

- Проверить уровень масла в картерах, емкостях централизованных систем смазки (согласно руководству по эксплуатации и карте смазки).

- Прокачать системы централизованной смазки, проверить поступление смазки ко всем точкам, доступным для осмотра (согласно руководству по эксплуатации и карте смазки).

Провести пуск на холостом ходу, при этом проверить:

- Отсутствие посторонних шумов (на слух).

- Отсутствие недопустимого нагрева в сочленениях движущихся частей (на ощупь).

- Работу системы смазки (согласно руководству по эксплуатации и карте смазки)

- Отсутствие утечек масла (согласно руководству по эксплуатации и карте смазки).

Произвести запись в эксплуатационном журнале с указанием даты, должности, фамилии и подписи. Все замеченные неисправности должны быть устранены. При этом отключить питание молота.

Конструкция и принцип действия

Функционирование ковочного молота базируется на динамических ударах рабочего органа — штока, соединенного с бабой (ударной частью машины) и устройствами, контролирующими силу воздействия. Другими обязательными конструктивными элементами являются:

- поршень, соединенный с бабой;

- основание (зафиксированное на твердой поверхности);

- станина (направляющие для подвижных узлов фиксируются на ней);

- приводное оборудование;

- щитовое ограждение (для безопасности оператора);

- электрическое оборудование;

- компрессорный цилиндр (у пневматических молотов).

Ранние машины имели ножной или ручной привод. Современный кузнечный молот оснащен удобной системой управления, минимизирующей усилие работника кузницы.

Рис. 1. Устройство пневматического молота.

(1 — рабочий цилиндр, 2 — компрессорный цилиндр, 3 — поршень, 4 — кривошипный механизм, 5 — баба, 6 и 7 — верхний и нижний бойки, 8 — подушка, 9 — воздухораспределительный механизм, 10 — деформируемая заготовка)

Вкратце действие устройства происходит так:

- заготовка помещается в нижнюю часть молота (обычно это боек);

- настраивают устройство на определенную частоту удара, приводят в движение;

- после активации молота, ведомая верхняя часть бьет по заготовке;

- динамическое воздействие продолжается до тех пор, пока заготовка не приобретет нужную форму.

Изготавливаем пневматический молот

Возможности данного оборудования будут определяться конструкцией компрессора, который будет снабжать воздухораспределительный механизм энергоносителем.

Комплект чертежей в данном случае должен быть разработан относительно таких узлов:

- станины (кузнечный молот своими руками лучше проектировать со сварной станиной);

- рабочего цилиндра, подбираемого по желаемой энергии удара;

- штока;

- трубопроводов;

- системы управления;

- шабота.

В Интернете можно найти подходящие чертежи пневмомолота с эл. приводом. Если их нет, то проектирование ведут в следующей последовательности:

Подбираем компрессор: расход сжатого воздуха должен быть примерно в 5…6 раз больше объёма рабочего цилиндра. Тот, в свою очередь, зависит от требуемого давления на металл. Например, для стали оно должно быть не менее 30 МПа, следовательно, минимальный диаметр штока составляет 120…150 мм, при ходе 150…200 мм (дальнейшее увеличение хода, конечно, увеличит кинетическую энергию, но попутно вызовет и существенное увеличение высоты оборудования). Следовательно, давление сжатого воздуха должно быть не ниже 6 ат; оно увеличится, если компрессор будет располагаться на удалении от ковочного агрегата, поскольку в данном случае появятся потери сжатого воздуха в трубопроводах.

Механический молот своими руками

Изготовить самодельный молот для ковки можно в несколько этапов:

- Подготовка фундамента под установку.

- Создание рамы станка.

- Сборка механизма.

- Монтаж устройства.

Но прежде, чем приступить к изготовлению всей конструкции, нужно определиться с размерами такого оборудования, что в дальнейшем определит его вес и возможности. Примеры устройств показаны на схеме.

Проще всего сделать кузнечный механический молот, показанный в варианте «А» с горизонтальным расположением, он будет более устойчивым.

Фундамент

Сделав чертеж будущего устройства, приступают к подготовке фундамента. Он нужен для нормальной работы во избежание опрокидывания молота и гашения силы удара.

В месте установки копается яма нужных размеров. На дно засыпают песок и щебень, который поливают и утрамбовывают. Сверху монтируют армирующий каркас из арматуры 12-14 мм, обязательно с перевязкой с шагом в 250-300 мм.

Бетон готовят в пропорции 1:2:3 (цемент марка м400, щебень фракция 10-20, и песок).

Заливку стоит производить за один раз, постоянно стараясь уплотнить массу во избежание пустот внутри.

По завершению в незастывший бетон можно установить анкерные болты, на которые потом будет дополнительно крепится установка.

Материал рамы выбирают в зависимости от параметров установки и габаритов обрабатываемых деталей. Подойдет либо профильная труба, либо швеллер. Также можно использовать другой удобный металлопрокат.

Сборка рамы осуществляется сварочным способом. Обязательно устанавливаются дополнительные распорки и поперечные балки.

Механизм

Основная работающая часть — рычаг с бойком и противовесом может быть монолитной или же сборной. Металл должен быть сплошным (не труба), иначе под весом постепенно штанга деформируется. Такой рычаг можно «набрать» с полос, сваривая их между собой.

Боек нужно изготовить из стали инструментальных марок и, желательно, его закалить для большей прочности. Его к рычагу нужно приварить.

Для противовеса подойдет любой тяжелый металл или другой материал.

Вал, на котором будет вращаться молот, также лучше изготовить из полнотелого отрезка стали. Сам рычаг с молотом фиксируют на оси, используя поперечные шпильки. Вал в раме должен свободно вращаться, поэтому концы лучше всего оснастить соответствующими подшипниками.

Педаль привода и передачу можно сварить с обычной профильной трубы по требуемому размеру. Причем сам рычаг управления должен свободно двигаться. Для этого также подойдут подшипники или просто обрезки трубы, в которые монтируют вал с педалью.

Этапы сборки молота

Изначально нужно собрать и установить на фундамент раму устройства. Нижние салазки крепят на анкерные болты с гайками. К ним сваркой приваривают остальные направляющие и перемычки.

В стойки вставляется вал, на который фиксируется рычаг с молотом.

Так же осуществляется и сборка привода с педалью или рычагом.

Саму наковальню можно изготовит с обрезка рельса, двутавра или швеллера. Однако, желательно, чтобы лицевая часть была закаленной.

После окончательной сборки и испытаний конструкцию нужно покрасить.

А что Вы можете добавить к этому материалу из личного опыта изготовления таких устройств для ковки металла? Какие конструкции использовали у себя, поделитесь идеями в блоке комментариев к этой статье.

В кузнечном деле мастеру не обойтись без ряда специальных инструментов, в том числе и без кузнечного молота. Такой агрегат способен деформировать металлозаготовку, придавая ей определенную форму.

Особенности эксплуатации подобного оборудования на практике определяются его видом, возможностями и особенностями строения.

Молот самодельный: супермолот

Смастерить самодельный кузнечный молот для ковки металлоизделий будет легче, если разделить все операции на несколько этапов в следующей последовательности:

- подготовка основания для монтажа кузнечного пресс молота;

- конструирование рамы станка с рессорами;

- сборка рабочего механизма;

- установка самодельного устройства.

Важно! Конструкция кузнечного молота во многом зависит от его вида. В домашних условиях реально изготовить механический вариант, а вот электрический или гидравлический молот сконструировать самостоятельно крайне проблематично.

Но перед подробной инструкцией, указывающей, как сделать кузнечный молот, следует отметить важность создания чертежа будущей конструкции.

Чертежи

Изготовить кузнечный молот своими руками можно в условиях мастерской или гаражной постройки. Но перед работой важно определить актуальные размеры агрегата, описать все его составляющие детали, что в последствие позволит определить вес изделия и его функциональные возможности.

Для этого потребуется составить самостоятельно или найти в интернете чертежи и схему сборки такой конструкции с детальным описанием всех ее частей.

На заметку! Легче изготовить своими руками кузнечные молоты механического типа, исходя из классификации подобных агрегатов, по характеру применяемой силы.

Фундамент

После создания чертежа устройства для ковки переходят к формированию фундамента. Самодельный кузнечный молот нужно установить на ровную площадку, подготовленную заранее. Это необходимо для нормальной работы устройства и устранение риска его опрокидывания при эксплуатации.

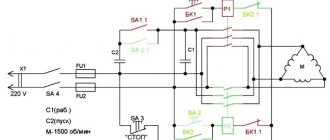

Электрическая схема кузнечного молота.

В месте монтажа конструкции нужно выкопать яму актуальных размеров. Ее дно тщательно посыпают песком со щебнем, поливают водой и трамбуют. Поверх осуществленного слоя песчаной подушки монтируют армирующий каркас, для чего применяется арматура с диаметром 12-14 мм.

Крайне важно не забыть при этом про перевязку, которую осуществляют каждые 250-300 мм.

Раствор бетона готовят в пропорции 1:2:3, для чего потребуются следующие материалы:

- цемент марки м400;

- щебенка фракции 10-20;

- песок.

Заливку следует осуществлять за один раз, постоянно уплотняя массу. Это позволит избежать образования пустот внутри фундамента.

На завершающем этапе изготовления основания под самодельный молот для ковки в незастывший бетон стоит установить анкерные болты, на которые впоследствии дополнительно зафиксируется агрегат.

Рама

Самодельный кузнечный молот при сборке требует наличия сварочного аппарата, с помощью которого собирается рама конструкции. Ее изготавливают из профильных труб или иного вида металлопроката, обладающего высокой прочностью.

Для дополнительной устойчивости изделия нужно установить распорки, а также поперечные балки.

Сборка молота

В начале работы потребуется собрать раму агрегата и выполнить ее монтаж на подготовленное основание. Нижние салазки фиксируются анкерными болтами с гайками, а остальные направляющие и перемычки привариваются к ним с помощью сварочного аппарата.

Вал вставляется в стойки, а потом на него крепят рычаг с молотом. Аналогично собирают привода с педалью или рычагом.

Самодельный кузнечный молот оснащается наковальней. Она выполняет крайне важную функцию, поэтому ее монтаж нужно осуществлять со всей ответственностью. Фиксируют наковальню точно под нижним положением бока, а под ней располагают чурбак из дерева.

Он выполнит функции амортизатора при ударах молота о наковальню. Наковальня изготавливается из обрезка рельсы или швеллера, но желательно с закаленной лицевой частью. После осуществления сборки конструкции ее красят.

Принцип работы и разновидности

В наиболее удачных конструкциях используется два вида энергии — потенциальная и кинетическая. Потенциальная

определяется массой бойка m, ускорением свободного падения g и высотой h, с которой боёк перемещается вниз. Реализация только этой составляющей привело бы к непомерному увеличению высоты подъёма.

В свою очередь, реализуемая кинетическая энергия

зависит не столько от массы, сколько от скорости v соударения с деформируемым металлом. Таким образом, исходными параметрами должны быть:

Кроме того, с точки зрения производительности ковки большое значение имеют также число ударов в единицу времени, и закрытая высота в плане (параметр важен для выяснения предельных размеров заготовки, которую можно разместить в ковочном пространстве).

В качестве энергоносителей принимают сжатый воздух, пар, а также разнообразные механические устройства. Не всё из вышеперечисленного годится для самодельной разработки. Однозначно не подходит, например, пар, поскольку для этого придётся специально строить котельную станцию. Ряд механических систем — ремень, цепь, доска — также неприемлемы из-за высокой сложности, а также необходимости использования дефицитных и дорогих компонентов. В частности, для приводной доски потребуется высококачественная древесина бука, кедра или ясеня (да и эти породы не выдержат более 40…50 часов эксплуатации). Ещё большей конструктивной сложностью обладают кузнечные молоты с ремнём или цепью.

Они и будут рассмотрены далее.

Конструкции с пневмоприводом

Рисунок-1 Пневматическое исполнение.

Машины могут быть простого и двойного действия. Во втором случае инструмент дополнительно разгоняется за счет повышенного давления, которое создаётся компрессором, при помощи специального распределительного устройства — золотника. Золотник управляет агрегатом, обеспечивая подачу энергоносителя в полость над бойком.

Для самодельного изготовления более подходят варианты с одним цилиндром, где движение происходит в одной полости. Оборудование получается достаточно простым с конструктивной точки зрения, и при наличии мастерской вполне может быть изготовлено своими руками.

Цилиндр при этом может быть открыт либо сверху, либо снизу. (по месту расположения компрессорного поршня). Действуют оборудование следующим образом.

При цилиндре, открытом сверху, движение от электродвигателя передается кривошипному валу, который жёстко связан с поршнем компрессора. Поршень, который при помощи штока соединён с инструментом, в это время находится внизу, на наковальне. При перемещении компрессорного поршня вверх, под ним создаётся разрежение, которое захватывает шток, и вынуждает его увлекаться по направляющим вверх.

При прохождении кривошипного вала через своё верхнее положение компрессорный поршень начинает двигаться вниз, и сжимает воздух, который находится в пространстве между поршнями. Энергия и ход определяются размерами этого пространства, массой подвижных частей и давлением, которое создаёт воздухонагнетающая установка.

Схема с цилиндром

открытым сверху, несколько сложнее. Она включает в себя:

- Рабочий поршень.

- Компрессорный поршень.

- Шток.

- Боёк.

- Управляющий рычаг.

- Шатун.

- Кривошип.

Как работает

При цилиндре, открытом сверху, компрессорный поршень может свободно скользить по штоку, отрабатывая ту траекторию, которая задаётся ему рычагом чрез кривошипно-шатунный механизм. Таким образом, ход будет зависеть не только от разрежения в полости, но и от веса подвижных частей. У такой техники имеется существенный недостаток — повышенный износ рычагов, которые работают в условиях постоянных вибраций, при резко изменяющихся нагрузках.

Система управления одноцилиндровыми конструкциями такова. В системе управления имеются две рукоятки. Одна предназначена для реверсирования привода кривошипно-шатунного механизма (впрочем, здесь можно установить управляющий датчик хода). Перемещая рукоятку подачи сжатого воздуха можно управлять интенсивностью удара, поскольку при определённом положении рукоятки объём рабочего пространства — а, следовательно, и мощность удара — разные.

Конструкции с механическим приводом

Из всех разновидностей наиболее просто изготовить для кузни молот с рычажным приводом. В механических установках инструмент может совершать перемещения, как по дуге окружности, так и возвратно-поступательные.

В наиболее простом своём варианте (без направляющих, наличие которых для ковки не всегда обязательно) агрегат будет включать в себя:

- Станину.

Рисунок 2 — Рычажное исполнение - Молотовище (изготавливается из прочных пород древесины).

- Приводной электродвигатель.

- Шкив.

- Шатун.

- Рычаг.

- Приводную ось.

- Направляющие.

- Буферные устройства.

- Отбойник.

- Нажимной ролик.

- Управляющую педаль.

Как работает

Функционирует схема следующим образом. Молотовище имеет возможность поворачиваться вокруг оси. Там же смонтирована и рычажная система, которая управляет перемещениями молотовища.

Эта система, в свою очередь, при помощи шарниров связана с шатуном и — через него — с кривошипно-шатунным механизмом, который преобразует вращательное движение электродвигателя в возвратно-поступательное перемещение шатуна.

На противоположном конце системы устанавливаются резиновые буферы, которые, с одной стороны, смягчают удар молотовища по поковке, а. с другой стороны, способствуют появлению вибраций, увеличивающих запас кинетической энергии. Таким образом, КПД при постоянной работе несколько выше, чем при одиночных ударах.

На станине неподвижно закрепляется резиновый отбойный буфер, который необходим для гашения постоянно возрастающих колебаний, и удерживания их амплитуды в приемлемом диапазоне значений.

При нажатии на педаль натяжной ролик оттягивает приводной ремень шкива, после чего при подъёме шатуна вверх молотовище будет отталкиваться от буферных устройств, и сжимать отбойный буфер. Тот накапливает кинетическую энергию, и отдаёт её молотовищу. При опускании шатуна молотовище идёт вниз, и бьёт по заготовке. Сила удара и скорость движения молотовища зависят от накопленной отбойником энергетических параметров. Ход молотовища можно изменять, смещая в необходимом направлении ось, для чего предназначаются направляющие.

Изменять число ходов можно несколькими способами

- Регулировкой усилия прижима нажимного ролика к шкиву электродвигателя;

- Изменением передаточного числа шкива электродвигателя;

- Применением вариатора;

- Установкой на привод двигателя постоянного тока.

Конструктивной разновидностью рычажных исполнений считаются рессорные молоты. В отличие от вышерассмотренной конструкции здесь роль устройства, накапливающего вибрации, выполняет обычная автомобильная рессора.

Эксплуатационным преимуществом рассмотренных механизмов является малая величина хода молотовища, благодаря чему время контакта инструмента с заготовкой невелико, и её охлаждение во время ковки менее интенсивно.

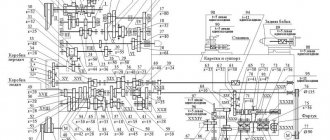

Маркировка и типоразмеры ковочных молотов

Основным технологическим параметром для выбора типоразмера ковочного молота является его масса падающих частей (мпч). В соответствии с ведомственной нормалью КН-01-1 обозначение ковочных молотов является комбинированным, цифрово-буквенным, и имеет вид МАХХХХ. Буква «М» означает «молот». Первые две цифры могут быть следующими:

- 13 – для ковочных паровоздушных молотов двойного действия арочного типа;

- 15 – для ковочных паровоздушных молотов двойного действия мостового типа;

- 21 – для штамповочных паровоздушных молотов двойного действия;

- 41 – для ковочных пневматических молотов.

Указанное оборудование производится в соответствии с требованиями ГОСТ 9752 (ковочные молоты), ГОСТ 7024 (паровоздушные штамповочные молоты) и ГОСТ 712 (пневматические молоты). Стандартным рядом для параметра мпч считается номинальный размерный ряд чисел, поэтому две последних цифры обозначения в марке молота указывают именно на мощность оборудования:

| Две последних цифры обозначения | 27 | 29 | 32 | 34 | 36 | 40 | 43 | 45 | 47 | 49 | 50 | 52 |

| Мпч, кг | 50 | 80 | 160 | 250 | 400 | 1000 | 2000 | 3150 | 5000 | 8000 | 10000 | 16000 |

| Энергия удара. кДж | 0,9 | 1,55 | 3,3 | 6,45 | 11 | 30 | 50 | 80 | 125 | 240 | 310 | 400 |

Возможны также дополнительные буквенные обозначения, которые свидетельствуют о модернизации базовой модели ковочного молота.

Ковочные молоты остальных видов используются редко, и изготавливаются по специальным заказам.

Механизм молота и его сборка

Рисунок 2. Схема сварных стыков.

Самая сложная деталь кузнечного молота — рычаг, на одном конце которого будет закреплен «боек», на другом — противовес. Чтобы в процессе эксплуатации такая ответственная деталь не деформировалась от ударов, для ее изготовления рекомендуется применить стальную полосу толщиной 25-30 мм и шириной не менее 70 мм. Для конструкции подойдет полоса длиной 2000 мм.

На расстоянии в 700 мм от края полосы с помощью сварочного аппарата проделывается отверстие диаметром не менее 56 мм. В отверстие вставляют обрезок трубы длиной 80 мм, внутренним диаметром 48 мм и тщательно приваривают к полосе с обеих сторон, соблюдая симметричность и перпендикулярность. Этот кусок трубы будет играть роль подшипника. Если трубу с такими параметрами найти не удается, приходится заказывать токарю втулку соответствующих размеров. Далее берут еще два отрезка полосы — 900 мм и 100 мм — и усиливают ими рычаг с помощью сварки, предварительно разложив все детали на ровной поверхности.

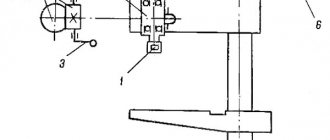

Рисунок 3. Конструкция простого педального молота.

Отрезок круглой трубы наружным диаметром 48 мм, длиной 1 м применяют в качестве оси рычага. Надежный кузнечный молот своими руками можно изготовить, используя цельнотянутую трубу.

Рычаг нужно установить по центру оси молота и зафиксировать его от продольных перемещений. Для этого берут два отрезка по 75 мм прута диаметром 8 мм и приваривают к оси.

«Боек» тоже приваривается. Им может послужить болванка из инструментальной стали квадратного или круглого сечения 80х80, 100х100 мм. Металл должен быть достаточно твердым, чтобы не деформировался при ковке.

Разделив профильную трубу 70х40 пополам, получают две вертикальные стойки по 1 м каждая. С помощью сварки устанавливают их на раме. На стойках закрепляется ось рычага.

На всех этапах сборки необходимо проверять горизонтальность конструкции. Молот кузнечный не должен быть перекошен.

Основой наковальни послужит профильная труба 80х80 мм длиной 400 мм. К ней привариваются два отрезка полосы 70х25 мм длинной по 150 мм, образуя своеобразный стол размером 150х140 мм. Собранная таким образом наковальня крепится на переднюю поперечину рамы.

Противовес подбирается так, чтобы обеспечить возврат рычага с «бойком» в исходное положение после удара. Противовесом может послужить любой кусок металлолома. В качестве элемента возвратного механизма можно добавить пружину. Место ее крепления видно на иллюстрации (рисунок 3).

Конструкцию кузнечного молота можно изменять, так как многое зависит от материалов, которые есть в наличии.

https://moyakovka.ru/youtu.be/AfVjnnsUJwI

Существуют и более совершенные модели механического молота с ножным приводом. Опытные мастера могут попробовать сделать кузнечный молот с пневмо-, гидро- или электроприводом. С таким молотом можно не только украсить собственный быт, но и заняться бизнесом, улучшить свои экономические возможности.

Конструкция и принцип действия

Принцип работы кузнечного молота прост. Молоток бьет по поковке с помощью штока, соединенного с ударником.

Стандартное устройство кузнечного молота включает такие детали, как:

- силовой цилиндр;

- шток;

- боковые стойки;

- шабот;

- ударник «баба»;

- система управления.

Силовой цилиндр направляет давление в нижнюю часть со штоком. На нем закреплен ударник, который совершает возвратно-поступательные движения. Баба деформирует заготовку. Стойки ковочного молота компенсируют перемещение бойка во время удара.

В старых машинах сила ударов регулировалась ножным или ручным приводом. Современные устройства работают на энергоносителях разных видов.

Тенденции развития приводных молотов

Штамповка поковок с относительно тонкими стенками наиболее эффективна с использованием кузнечно-штамповочного оборудования ударного действия. В связи с требованиями новой техники габаритные размеры и масса таких поковок непрерывно увеличиваются, что приводит к необходимости создания энергоемкого кузнечно-штамповочного оборудования. Сложные поковки с большой массой можно штамповать несколькими ударами молота. Однако это не всегда позволяет достичь желаемой цели, поэтому создают молоты с увеличенной МПЧ и скоростью их в момент удара. Особое внимание уделяется дальнейшему совершенствованию конструкции гидравлических штамповочных молотов, МПЧ которых достигает 10000 кг. Это позволяет обеспечить эффективную энергию в момент удара 250 кДж. Построение гидравлических молотов с такой энергией удара, в свою очередь, выдвигает проблему виброизоляции фундаментов.

Большинство молотов относят к универсальному кузнечно-штамповочному оборудованию. В связи с этим возникла необходимость, регулирования энергии удара, создания механизирующих и автоматизирующих устройств, а также систем управления процессом штамповки.

Тенденции в развитии приводных молотов направлены на создание материалов, обладающих высокой долговечностью. Это относится к элементам, обеспечивающим гибкую связь между бабой и приводом. Большое внимание следует также уделять системам управления приводных молотов.

Уплотнение штока бабы и поршня компрессора молота МА4129

Уплотнение штока бабы и поршня компрессора молота МА4129

- букса бабы

- букса компрессора

- сухари и сегменты

- планка направляющая

- пружина

- кольцо уплотнительное

- экспандер

«а» — зазор

Баба фиксируется от вращения направляющими планками 4, вмонтированными в её буксу (рис.З). Для уплотнения штока бабы в буксе I сделана кольцевая выточка, в которой монтируются сегменты и сухари 3, стягиваемые пружиной 5: По мере износа штока бабы, а также сухарей и сегментов зазор «а» уменьшается, но может быть восстановлен запиловкой торцов сегментов. Для уплотнения штока поршня компрессора в буксе компрессора сделана кольцевая выточка, в которой монтируется уплотнительное кольцо 6, из материала ЛАМ1, стягиваемое экспандером 7.

Принцип действия молота, его виды

Принцип работы молота достаточно прост. Его работа заключается в нанесении динамических ударов по заготовке главным рабочим органом – штоком, который соединён с ударником (бабой). Контроль за силой ударов и их последовательностью осуществляется специальным управляющим устройством.

Конструктивные элементы, присутствующие в кузнечном ковочном молоте любой модели:

- поршень, с которым соединена баба;

- опорная часть станка;

- подвижные узлы молота, связанные со станиной;

- привод станка;

- ограждение, обеспечивающее безопасность человека;

- электрооборудование.

В конструкциях кузнечных молотов, используемых ранее, имелся привод ножного или ручного действия. На современных станках чаще используется иная система управления, которая сводит к минимуму физическую нагрузку на оператора.

Механический молот

В механическом кузнечном молоте энергия кривошипно-шатунного механизма передаётся поршню, который и наносит удары по заготовке. Таким путём выполняются самые различные операции кузнечными станками. Они предназначены для ковки горячего металла при изготовлении различных художественных орнаментов и многого другого. Применяя различные инструменты, с помощью механического молота можно выполнять как обрубку, обрезку заготовок, так и прокалывание любых материалов.

Раскручивание маховика в молоте механического типа осуществляется за счёт энергии встроенного электродвигателя. Управление движением ковочного элемента осуществляется с помощью ножной педали. Такие кузнечные молоты, имеющие до 60 кг падающего веса, работают как в частных мастерских, так и на металлообрабатывающих предприятиях небольшого формата.

Положительные стороны механического молота – отсутствие необходимости в работе компрессорной или масляной насосной станций, интенсивного трения поршней о цилиндры. К тому же они имеют меньшие габаритные размеры, нежели пневматические или гидравлические молоты.

Пневматический молот

Несколько по-другому работает пневматический кузнечный молот. Он имеет свой пневматический цилиндр, который с успехом заменяет кривошипно-шатунный механизм. Пневматический ковочный станок может выполнять все операции, которые можно производить с помощью механического молота. Кроме этого, с помощью пневматического молота можно выполнять формовку, разрезание и скручивание заготовок.

Управление пневматическим молотом осуществляется с помощью ножной педали или ручного рычага. Для того, чтобы рабочий цилиндр станка постоянно находился в смазанном состоянии, в его конструкцию введен масляный насос, подающий смазку ко всем трущимся деталям. В некоторых моделях станков используется даже два масляных насоса, тем самым обеспечивается минимальное трение между деталями и длительный срок службы всего механизма.

Молоты пневматического типа делят на две группы:

- для изготовления моделей художественного содержания;

- для производственных целей.

Художественная ковка характеризуется максимальной массой ударного элемента до 75 кг, а вот производственный молот может иметь максимальную падающую часть массой до 2 тонн. Пневматические кузнечные станки энергоёмки, они имеют рабочие режимы с тонкой регулировкой чувствительности. Отличает их также долговечность работы и простота в обслуживании. Однако в силу того, что пневматические молоты имеют большие габариты и очень массивны, их транспортировка в случае необходимости доставляет немало проблем.

Гидравлический молот

По своему устройству гидравлический кузнечный молот сильно отличается от предыдущих видов станков. Основными деталями этого молота являются шабот и стойки, в которых выполнены направляющие для движений бабы с рабочим инструментом. Также стойки являются основой для крепления насоса гидропривода с исполнительным цилиндром.

Внутренние полости штоков сообщаются с гидравлическими насосами с помощью обратного клапана. Управление гидравлическим молотом осуществляется с помощью гидрораспределителей трёхпозиционного типа. Насосы и обратный клапан связывает первый распределитель, а другой осуществляет переключение полостей штока и основного гидроцилиндра.

Полость поршня обеспечивает во время работы молота удаление масла из полости штока, при этом обеспечивается полная разгрузка гидронасосов. Это повторяется на всех рабочих режимах, расхода же масла, находящегося под высоким давлением, не происходит. Кузнечный молот с ЧПУ на гидравлике способен выполнять любые виды ковочных работ и объёмную штамповку высокой точности.

Изготавливаем механический молот

Наиболее доступный по конструкции – механический молот рессорного типа: он компактен, и может быть достаточно производительным: эл. привод может обеспечить до 200…300 ходов в минуту.

Самодельный кузнечный молот рессорного типа с электрическим приводом состоит из:

- Эл. двигателя, управляющим вращением кривошипного вала.

- Исполнительного механизма для получения колебаний.

- Рессоры (используют автомобильную, не имеющую трещин и расслоений металла).

- Бойка с системой направляющих элементов.

- Станины Т-образного типа.

- Шабота или нижней плиты, где производится собственно ковка.

Чертеж общего вида самодельного кузнечного молота

Ручной механический молот с доской/ремнём включает в себя:

- Две замкнутые сверху стойки с направляющими пазами.

- Бойка с посадочным местом под передающий элемент.

- Шабота.

- Механизма подъёма с фиксатором (можно использовать обычную трещотку от блокировочных приспособлений грузоподъёмных лебёдок).

- Ремня или доски, которые соединяется сверху с бойком (в качестве материала доски принимают обычно дуб или лиственницу).

Чертежи оборудования обычно указываются в привязке с его фактической производительностью и мощностью, поэтому подбор оптимальной массы лучше выполнять после изготовления всех остальных узлов.

Последовательность сборки механического молота заключается в следующем. К выходному концу вала эл. двигателя присоединяют (можно муфтой) конец вала кривошипно-шатунного механизма. Далее посредством рычага к нему крепят рессору, которая должна иметь колебание в опорах. К рессоре шарнирно прикрепляется боёк, после чего производится регулировка направляющих (посадка в отверстии должна предусматривать зазор не менее 1,0…1,5 мм).

На завершающем этапе проверяют действие кривошипного узла и, при необходимости, уменьшают свободных колебаний рессоры (за счет ужесточения её крепления в опорах).

Сделать самодельный кузнечный молот не так сложно, если тщательно проработать чертежи применительно к конкретным условиям использования ковочного оборудования.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Основа всего кузнечного дела — это изменение формы разогретого металла ударами молота. Однако, такая работа очень трудоемка и, чтобы ее облегчить, еще со средних веков стали внедрять механические приспособления для ковки. Сегодня в кузницах распространены более практичные пневматические устройства.

Как сделать кузнечный молот своими руками и что для этого нужно? Об этом — далее в материале статьи.

Чертежи и руководства по сборке

Для изготовления самодельного оборудования потребуется довольно много комплектующих: станина, компрессор, клиноременная передача, кривошипно-шатунный механизм. Можно подобрать на складах Вторчермета станину от небольшого открытого кривошипного пресса (для изготовления таких деталей обычно используются отливки из качественной стали типа 40ГЛ или 45Л по ГОСТ 977, которые имеют достаточный запас прочности по знакопеременным нагрузкам).

При подборе компрессорной установки следует ориентироваться на модели, которые способны создавать давления не ниже 4 ат, иначе развиваемой энергии окажется недостаточно для успешного деформирования поковок. Из тех же соображений выбирают мощность электродвигателя и параметры клиноременной передачи.

Виды молотов

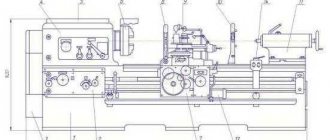

Продольный разрез молота МА4132.

По типу вещества, применяемого в компрессорном цилиндре, различают следующие ковочные молоты:

- паровоздушные агрегаты работают за счет пара или атмосферного воздуха;

- гидравлические и гидростатические модели используют силу жидкости под давлением;

- бензиновые молоты функционируют по принципу ДВС;

- газовые используют сжиженный газ;

- молоты электромагнитного типа для ковки используют энергии электрических и магнитных полей;

- механические молоты запускаются физическим усилием мастера, используются мало в сравнении с иными моделями подобного оборудования;

- рессорно-пружинные модели работают за счет того, что рессора ускоряет падение поршня вниз;

- пневматические используют силу газа под давлением в процессе функционирования.

Отдельно стоит отметить кузнечный пневмомолот с пневмоцилиндром. Такое строение избавляет мастера от необходимости применять дополнительные источники энергии и утяжелять конструкцию. При ударе кузнечного молота по заготовке ее форма меняется согласно запланированной рабочей схеме.

Механический

Механический кузнечный молот представляет собой старое по принципу функционирования устройство, разработанное и применяемое на практике еще несколько веков назад.

Основой его конструкции является механизм, подающий усилие от мускулов человека на молот. И только спустя многие годы были сконструированы первые модели с приводами на силе воды и пара.

Основная рабочая часть механического молота сконструирована из рычага с молотом с одной стороны и массивным противовесом с другой. Его устанавливают на вал, способный качаться под воздействием на педаль или рычаг.

Механические молоты имеют ручной способ управления, поэтому такие модели можно изготовить своими силами.

Однако стоит помнить, что КПД такого оборудования в сравнении с более современными моделями довольно низкое. А габариты механики при этом довольно внушительны, что не позволяет использовать их в крохотных кузницах.

Пневматический

Молот ковочный пневматического типа причисляют к оборудованию для ковки, которое способно выполнить большой перечень операций, и в том числе скручивание, разрезание и формовку металлозаготовок.

Конструкция данного агрегата дополняется масляным насосом, смазывающим рабочие цилиндры специальным составом, а шабот ковочного пневмомолота придает ему максимальную устойчивость.

Чертеж пневматического молота.

Молоты устанавливаются в единичном количестве и снабжаются индивидуальной компрессорной установкой. Они не отличаются большой массой падающих частей, потому могут применяться для ковки малых по размеру изделий.

Зачастую, пневмомолот оснащается С-образной станиной, скрепляющейся для жесткости посредством боковых стоек. Штамповочная зона пневматического молота открыта с трех сторон, что значительно упрощает его обслуживание.

Молот пневматический кузнечный управляется с помощью ручного рычага или педали и может применяться в двух направлениях:

- для выполнения ковки художественного типа подойдут агрегаты, масса которых не превышает 75 кг;

- в производстве: МПЧ 150-2000 кг.

Достоинства оборудования такого типа заключаются в следующем:

- энергоемкость;

- высокая чувствительность при регулировке рабочих режимов;

- простое управление;

- долгий срок службы.

Недостатки пневматических молотов ‒ приличные габариты, существенный вес, сложность транспортировки.

Смазка

Нормальная работа молота во многом зависит от смазки трущихся деталей, которая производится в соответствии со схемой смазки. Применяются два варианта системы смазки: станция смазочная многоотводная 22-02 УХЛ4; электрическая станция смазки СМЕ.

Перечень точек смазки (рис. Схема смазки)

1. Компрессорный цилиндр. Способ смазки: от масляного насоса.

Периодичность: непрерывная

2. Опора рычага привода насоса. Способ смазки: шприцевание.

Периодическая/ раз в месяц 3. Рычаги привода насоса. Способ смазки: шприцевание.

Периодическая/ раз в месяц 4. Нижняя головка шатуна. Способ смазки: шприцевание.

Периодическая/ раз в два-три месяц 5. Редуктор. Способ смазки: шприцевание.

Периодическая/ раз в три месяца

| Смазочный материал | Вязкость при 1000С, сСт | Примечание |

| Масло компрессорное к-19 | 17 — 21 | Температура каплепадения не ниже 1500С |

| Масло цилиндровое 24 | 20 — 28 | |

| Консталин УТ-2 |

Указания по эксплуатации системы смазки Перед пуском молота необходимо:

- заполнить консистентной смазкой места, указанные в схеме смазки;

- заполнить резервуар масляного насоса компрессорным маслом К-19 или цилиндровым 24. Масло заливать подогретым и только через фильтровальную сетку;

- отрегулировать масляный насос так, чтобы подача масла в компрессорный цилиндр составляла 0,24 см³/мин. При эксплуатации станции смазки СМЕ, частота включения и объем подаваемого масла регулируется реле времени.

В процессе эксплуатации молотов необходимо:

- следить за бесперебойной подачей смазки, исправным состоянием масляного насоса и наличием в нем масла;

- через каждые 1500 часов работы молота очищать масляный насос. Для этого его надо отсоединить, снять с места крепления и промыть бензином;

- после длительной остановки молота рекомендуется заливать в компрессорный и рабочий цилиндры 30-40 г масла.

ПОРЯДОК УСТАНОВКИ МОЛОТА

Распаковка и транспортировка

Молот и шабот поставляются в собранном виде в деревянных ящиках или частичной упаковке. При распаковке вначале снимают верхний щит упаковочного ящика, а затем — боковые. Необходимо следить за тем, чтобы не повредить молот распаковочным инструментом. При распаковке проверяется наличие и состояние принадлежностей по ведомости комплектации. Результаты проверки оформляются актом предварительного осмотра.

Транспортировка распакованных молота и шабота производится согласно рис. Схема транспортировки молота и шабота с применением средств соответствующей грузоподъемности.

Схема транспортировки молота и шабота

Порядок расконсервации

Перед упаковкой молота все обработанные поверхности деталей покрывают антикоррозийными покрытиями. По истечении срока консервации следует проверить состояние деталей и при необходимости подвергнуть их переконсервации. При расконсервация молота рекомендуется определенная последовательность операций:

- снимают защитную бумагу с обработанных поверхностей молота;

- удаляют ветошью консервационную смазку с поверхности молота.

Применять для этих целей металлические предметы и наждачную бумагу нельзя;

- протирают наружные поверхности чистыми тряпками, смоченными уайт-спиритом. Внутренние поверхности молота не подлежат расконсервации.

Какие бывают виды ручных молотов?

По форме части для удара кувалды делят на три типа: тупоносые, остроносые продольные и остроносые поперечные. Тупоносыми молотками кузнецы выполняют основную ковку. Ручники бывают шарообразными, продольными, поперечными. Шарообразные молотки используют для придания заготовкам округлых форм. Для получения многогранных форм применяют молотки-обжимки. Кузнецы часто используют безынерционные молотки и деревянные киянки.

Фабрика кованой мебели «Металлдекор» производит кованую интерьерную мебель, аксессуары, предметы быта. Кузнецы изготавливают изящные кровати, стулья, столы, диваны, прихожие, мебельные гарнитуры. Производят ограды, беседки, скамейки, фонари и другие изделия для дома и приусадебного участка. По желанию клиента мебель куется по индивидуальным заказам. На каждую вещь дается гарантия.

Особенности рабочего процесса с использованием кузнечного молота

Кузнечный молот при смене продолжительности циклов работы применяет механизм воздухораспределения, выводящий на панель управления три горизонтально расположенные краны. Верхний и нижний управляют производственным процессом, расположенный между ними переводит устройство сжатия и подачи воздуха под давлением на нерабочий режим. Приспособление позволяет регулировать многотонный вес оборудования, изменение параметров давления.

Габариты приличные, звуковое сопровождение процесса специфическое, что привело к использованию альтернативной машины — электрогидравлического пресса. Действует менее громко, обладает меньшими размерами, более практичен в производстве кованых высокохудожественных изделий, требующих разнообразного изменения формы, уникальности конфигурации заготовок.

Кузнечный молот различного ассортимента выпускают машиностроительные отечественные, зарубежные предприятия. Возможности приобретения разнообразные — от прямых поставок производителей до дилерских центров в крупных городах, приветствуются заявки на сайтах представителей. Стоимость зависит от марок, области применения, транспортировки от расположения завода — изготовителя. К примеру,молот КМ1-16R стоит 115000, КМ1-20 R — 175000, КМ1-25R — 230000 рублей.

Последовательность действий

Рассмотрим схему работы с простым молотом.

- Для выполнения удержания оператор переводит рукоятку в заданное положение. Обе камеры заполняются воздухом, ударник не касается наковальни, но при этом двигатель не выключается.

- При подъеме рукояти цилиндр и верхняя камера заполняются воздухом, а нижняя камера изолируется. Сначала поднимается ударник, а затем боек.

- Для выполнения непрерывных ударов оператор переводит рукоятку в заданное положение. Цилиндр и обе камеры компрессора изолируются. При опускании поршня ударник поднимается или опускается. Мощность удара регулируется рукояткой.

- Для выполнения разового удара оператор перемещает рукоятку в положение непрерывных ударов, а возвращает в положение удержания.

Как сделать заточной станок своими руками — Металлы, оборудование, инструкции

В настоящее время существует несколько видов: станок для заточки ножей, для парикмахерской машинки и другие. В этой статье говорится о том, как сделать станок для заточки ножей на дому: представлены подробные чертежи с размерами, фото и видео (2–3 ролика).

Правила

Нередко при заточке ножиков на дому домочадцы пользуются абразивными брусочками. Однако для того чтобы использовать их на практике, нужны необходимые навыки и опыт работы с ними. Ведь если нож заточен под неправильным углом, то лезвие остаётся тупым.

Схема расположения брусочка к лезвию.

Перед непосредственным изготовлением станка нужно прислушаться к советам от слесарей-заточников.

При заточке ножа мастер выполняет такие действия:

Определяет угол между рабочей областью лезвия и брусочком. Причём для каждой модели углы бывают разными;

Как правило, угол составляет 25 градусов;

Слесарь начинает обработку с начала ножного лезвия;

При регулировке заточного угла мастер закрашивает часть ножного лезвия любым маркером. В итоге слесарь контролирует непосредственно рабочую область.

Как правило, после заточки рабочее лезвие имеет неоднородные деформации. Поэтому при самостоятельной обработке «точкой отчёта» должна быть не острая часть ножика.

Выбор брусочков для заточки ножа

Основной показатель брусочка — зернистость.

Брусок – это основной компонент, который делает лезвие тонким и острым. В итоге перед выбором конструкции необходимо выбрать нужные брусочки.

При самостоятельной заточке ножей домочадец пользуется такими типами брусочков

которые имеют высокую зернистость. С помощью применения таких брусков исправляют форму ножного лезвия

имеющие среднюю зернистость. С помощью таких брусков слесарь удаляет канавки, которые образуются во время первичной обработки ножика

оселок, который покрыт пастой ГОМ. В подобной ситуации слесарь полирует лезвие.

При обработке ножиков на кухню можно использовать два типа— со средней и высокой зернистостью. А также в этом случае необходимо воспользоваться оселком.

Основание

При изготовлении заточного станка на дому можно использовать различные детали. В частности, можно воспользоваться ламинированной ящичной фанеркой толщиной 12 мм, которую раньше применяли при создании корпусов радиотехники.

При сооружении на дому станка домочадец выполняет такие действия:

Выбирает основу для подобной установки, которое должно весить как минимум 5 кг. В противном случае на станке нельзя будет заточить рубящие приспособления и инструменты. Поэтому при изготовлении подобного оборудования квартирант использует различные стальные уголки размером 20х20 мм;

Устанавливает между наклонными стенками по бокам 3 деталь — наклонную поверхность из фанеры таких размеров 230 х 150 мм.

В подобной ситуации трапециевидные бока находятся сбоку на прямоугольной поверхности.

В итоге получается основа — клин. В подобной ситуации в передней части образуется выступ наклонной поверхности размером в 40 мм;

Затем по боковым стеночным торцам слесарь отмечает рейсмусом 2 черты. При этом он отступает на половину толщины фанерки;

Просверливает торцы наклонной поверхности и на какое-то время соединяет детали основы;

Сзади конструкции слесарь соединяет боковые стенки с помощью брусочка 60х60 мм, который крепится в торец двумя шурупами с 2 сторон; — делает в брусочке 10 мм щель.

В подобной ситуации он отступает 50 мм от центра — на 25 мм от края. Для сохранения вертикального положения, сначала сверлится не толстым сверлом с 2 краёв, а потом расширяется;

Затем на верху и снизу вкручивается в щель два резьбовых фитинга—футорки, а в фитингах — шпильку размером 10 мм, длина которой равна 250 мм.

При несовпадении резьб со шпильками регулируется нижняя футорка.

Электрический молот для кузнечных работ

Список материалов:

– автомобильная пружина подвески; – рулевые тяги; – колесо с диском и шиной R14; – две колесные ступицы ВАЗ; – швеллер, уголок, листовое железо, профильные трубы; – двигатель мощностью 1.5 кВт (1500 об./мин); – болты, гайки, шайбы; – кусок рельсы.

Процесс изготовления самоделки:

Шаг первый. Основная стойка

Изготовление самоделки начнем с основной стойки, она представляет собой конструкцию в виде буквы «Г». Сделано все путем сваривания швеллера. Само собой, проварено все должно быть очень надежно, так как на эту часть приходятся немалые нагрузки.

На этой стойке находится ось, на которую устанавливается автомобильное колесо. В качестве оси автор по логике вещей использует колесную ступицу от ВАЗа. Делаем под ступицу крепеж из листового железа и привариваем на свое место. Надежно крепим ступицу болтами с гайками, и после этого можно установить автомобильное колесо.

Шаг второй. Рама для двигателя

Далее делаем раму для двигателя, эта конструкция собирается из уголка. Рама крепится к основной стойке шарнирно, в итоге двигатель может отдаляться или приближаться к колесу. Благодаря такой конструкции мы получаем возможность управления сцеплением ведущего колеса с ведомым (автомобильным колесом). Это очень удобно, не нужно постоянно включать и выключать двигатель, причем под нагрузкой. Двигатель работает постоянно, а мы лишь нажимаем на педаль, управляя сцеплением.

В качестве шарнира используем трубку и стальной стержень, люфты должны быть минимальными. Что касается двигателя, то с его вала снимаем шкив, сюда нужно установить ведущее колесо. Заказать такое можно у токаря, для простоты изготовления деталь можно выточить из алюминия.