Сведения о производителе токарно-винторезного станка 16Б16Ф3

Производитель универсального токарного станка 16Б16Ф3 — Средневолжский станкостроительный завод СВСЗ, основанный в 1876 году.

Производство металлорежущих станков на Средневолжском станкостроительном заводе впервые началось в конце января 1926 года. Первым выпущенным станком на предприятии был токарно-винторезный станок со ступенчатым шкивом модели ТВ-155В.

В 1934 году на заводе был создан оригинальный токарно-винторезный станок модели СП-162 с числом скоростей — 8, числом оборотов шпинделя в минуту — от 24 до 482. На станке впервые был установлен индивидуальный электродвигатель мощностью в 1,5 квт.

В годы войны завод освоил выпуск токарно-винторезного станка 1615

и вскоре модернизировал его, доведя скорость шпинделя до 1000 оборотов в минуту.

В 1949 году запущен в серийное производство станок 1616

, в шестидесятых годах модели —

1В616 и 1А616

, а с начала семидесятых годов начался выпуск серии

16Б16.

С 90х годов прошлого века предприятие СВСЗ выпускает токарные станки под торговой маркой SAMAT.

Станки производства Средневолжского станкостроительного завода, СВСЗ, г. Самара

- 1А616

станок токарно-винторезный универсальный, Ø 320 - 1А616к

станок токарно-винторезный с АКП, Ø 320 - 1А616П

станок токарно-винторезный повышенной точности, Ø 320 - 1Б811

станок токарно-затыловочный, Ø 250 - 1Е811

станок токарно-затыловочный, Ø 250 - 1П611

станок токарно-винторезный универсальный, Ø 250 - 16Б16

станок токарно-винторезный универсальный, 320 - 16Б16А

станок токарно-винторезный особо высокой точности, Ø 320 - 16Б16КА

станок токарно-винторезный особо высокой точности с АКП, Ø 320 - 16Б16П

станок токарно-винторезный повышенной точности, Ø 320 - 16Б16КП

станок токарно-винторезный повышенной точности с АКП, Ø 320 - 16Б16Ф3

станок токарный патронно-центровой с ЧПУ, Ø 320 - 16Б16Т1

станок токарный с ЧПУ, Ø 320 - 16Д16АФ1

станок токарно-винторезный особо высокой точности с УЦИ, Ø 320 - 561

станок резьбофрезерный, Ø 400 х 700 - 1615

станок токарно-винторезный универсальный, Ø 320 - 1616

станок токарно-винторезный универсальный, Ø 320 - 1716ПФ3

станок токарный с ЧПУ, Ø 320 - 5350А

станок шлицефрезерный полуавтомат, Ø 150 - Samat 400

станок токарно-винторезный повышенной точности, Ø 400 - Умелец

станок токарный настольный, Ø 175

Станок 16Б16П. Токарно-винторезный. Руководство по эксплуатации. Электрооборудование

Данное руководство по эксплуатации электрооборудования «Станок токарно-винторезный 16Б16П» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Руководство (инструкция) по эксплуатации электрооборудования токарно-винторезного станка модели 16Б16П.

СОДЕРЖАНИЕ

- Общие сведения

- Описание работы

- Защита и блокировки

- Первоначальный пуск

- Указания по монтажу и эксплуатации

- Рекомендуемые смазочные материалы для подшипников качения электродвигателей

- Указания мер безопасности

- Приложения. Электросхема станка

Скачать руководство по эксплуатации электрооборудования токарно-винторезного станка 16Б16П в хорошем качестве можно по ссылке расположенной ниже.

16Б16Ф3 Станок токарный патронно-центровой с ЧПУ. Назначение, область применения

Cтанок с ЧПУ 16Б16Ф3 сконструирован в начале 70-х на базе универсального станка 16Б16

и заменил в производстве устаревший на тот момент токарный станок с ЧПУ 16А16Ф3. В 1978 станок 16Б16Ф3 был заменен на более совершенную модель —

16Б16Т1 (Samat 135NC)

.

Токарный станок с числовым программным управлением 16Б16Ф3 предназначен для токарной обработки в патроне или центрах всевозможных тел вращения с канавками, фасками и поверхностями с криволинейной образующей в один или несколько проходов по замкнутому автоматическому циклу; используется в мелкосерийном и серийном производстве.

Технологические возможности станка 16Б16Ф3 при центровой и патронной обработке практически равноценны. Использование для силового резания только четырех инструментов, устанавливаемых в передний резцедержатель, несколько ограничивает технологические возможности станка.

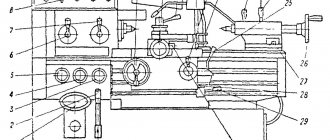

Принцип работы и особенности конструкции станка

Станина коробчатой формы с поперечными П-образными ребрами устанавливается на пустотелой тумбе. По двум закаленным направляющим станины перемещается суппорт, а две другие направляющие служат для перемещения задней бабки.

Привод главного движения станка 16Б16Ф3 состоит из двухскоростного асинхронного фланцевого электродвигателя А02-52-8/4, с вала которого движение передается плоскозубчатым ремнем на автоматическую коробку скоростей (АКС) АКС209-6,3.

Шпиндель станка 16Б16Ф3 получает вращение от АКС через плоскозубчатую ременную передачу с кинематическим включением напрямую или через перебор, смонтированный в шпиндельной бабке, 17 ступеней различных частот вращения шпинделя. Автоматическое переключение частот вращения шпинделя возможно в двух диапазонах, определяемых включением шпинделя напрямую или через перебор.

Станок оснащен датчиком резьбонарезания, установленным на левом торце шпиндельной бабки.

Привод продольной и поперечной подач — электрогидравлический шаговый с беззазорной шариковой передачей винт — гайка (с разрезным колесом для устранения люфта зацепления). Привод продольных перемещений имеет понижающую зубчатую передачу, люфт в зацеплении выбирается за счет сближения осей шестерен.

Привод поперечной передачи аналогичен приводу продольной подачи и включает электрогидравлический двигатель. Только вместо цилиндрической передачи используется червячная пара.

Четырехпозиционный резцедержатель смонтирован на поперечной ползушке, в передней ее части. В автоматическом цикле работы станка он управляется от программы и обеспечивает последовательный выход каждого из четырех инструментов в исходное рабочее положение. Поворот и зажим резцедержателя осуществляются гидроцилиндром, прикрепленным к поперечной ползушке. Инструменты устанавливаются в инструментальные блоки, у которых базовая установочная поверхность выполнена в виде цилиндрической прямозубой шестерни. Такая конструкция позволяет устанавливать резцы для наружной обработки и расточные в одинаковые резцовые блоки.

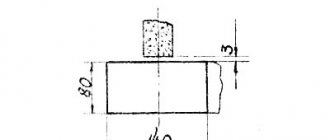

Гайка шариковой пары продольных перемещений суппорта монтируется в кронштейне-фартуке, крепящемся к каретке впереди, винт защищен гармошкой и щитком:

Сдвоенным насосом, приводящимся во вращение с первого вала автоматической коробки скоростей, осуществляется централизованная смазка АКС, привода продольных подач, шпиндельной бабки, винтовых пар качения и направляющих суппорта.

Станок оснащается гидрофицированной задней бабкой с ручным крановым золотником, за отдельную плату поставляется гидроцилиндр зажима детали с педальным управлением.

Охлаждающая жидкость из резервуара, расположенного в правой части тумбы, подается к быстросменным резцовым блокам резцедержателя в рабочей позиции.

Рабочее место от стружки и охлаждающей жидкости надежно закрывает устройство с прозрачным экраном.

Освещение — люминисцентное.

По особому заказу станок может быть оснащен оптическим приспособлением для установки резцов вне станка, изготовленным на базе прибора БВ-2011.

Станок оснащен устройством ЧПУ типа ЭМ-907, который сконструирован для управления токарными станками, работающими с шаговым электрогидравлическим приводом. В дальнейшем станок комплектовался устройством ЧПУ Н22-1М.

Класс точности станка Н по ГОСТ 8—77.

Разработчик и изготовитель станка — Средневолжский станкостроительный завод.

Несколько модификаций станка: 16Б16Ф3-21 выпускал Ереванский станкостроительный завод им. Дзержинского (Ереванское станкостроительное ПО).

Особенности модели

Станок отличается рядом особенностей:

- для коробки передач устройства характерен длительный срок службы, что обеспечивается за счет применения клиноременной системы;

- фартук станочного оборудования оснащен ручкой, с помощью которой контролируется частота вращения шпинделя;

- станочный суппорт и продольные салазки способны двигаться ускоренно продольно и поперечно;

- передняя бабка оснащена двумя переборами с различными передаточными числами;

- аппарат оснащен резцедержателем особой конструкции, позволяющей оператору при резке детали быстро отнимать рабочий инструмент от нее;

- оборудованию присвоена категория точности «Н»;

- агрегат способен работать в нескольких режимах, что обеспечивается использованием на нем электропривода тиристорного типа;

- на фартуке станка имеется рукоятка, управляющая движениями продольных салазок и суппорта в ускоренном темпе.

Фартук станка

Для всех выполняемых операций на токарно-винторезном аппарате характерна точность и высокая чистота выполнения резьбы. Это обусловлено тем, что на нем все базовые детали имеют высокую точность, опоры шпинделя оснащены подшипниками высокой точности.

Все станочные элементы обладают тщательной балансировкой. Для аппарата характерна бесступенчатая регулировка скорости резки в различных диапазонах.

Устройство имеет маркировку «К», что означает наличие в нем копировального механизма. Маркировка «П» указывает на высокую точность обработки изделий станком данного типа.

Токарно-винторезный электроагрегат имеет в своей конструкции:

- устройство, блокирующее подачи в 2-х направлениях;

- продольные выключающие упоры;

- систему, защищающую устройство от перегрузок.

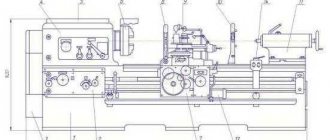

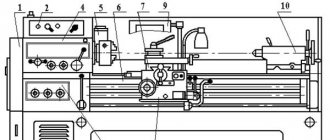

16Б16Ф3 Общий вид токарного станка

Фото токарного станка с ЧПУ 16Б16Ф3

Пульт оператора ЧПУ Н22-1М токарного станка 16Б16Ф3

Пульт коррекции ЧПУ Н22-1М токарного станка 16Б16Ф3

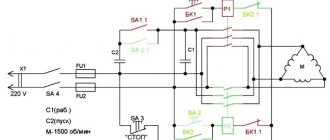

Схема станка 16Б16П. Токарно-винторезного. Электрическая принципиальная

Ниже приведен эскиз схемы электрической принципиальной токарного станка 16Б16П

Скачать бесплатно электрическую схему станка 16Б16П токарно-винторезного в хорошем качестве можно по ссылке расположенной выше. Она содержится в «Руководстве по электрооборудованию»

Технические характеристики станка 16Б16Ф3

| Наименование параметра | 16Б16Т1 | 16Б16Ф3 |

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | Н |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 320 | 320 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 125 | 160 |

| Наибольшая длина обрабатываемого изделия, мм | 750 | 710 |

| Высота резца, мм | 25 | 25 |

| Количество инструментов в резцедержателе | 4 | 4 |

| Шпиндель | ||

| Количество рабочих скоростей шпинделя | 18 | 17 |

| Число ступеней автоматически переключаемых частот вращения шпинделя | 12 | |

| Диаметр отверстия в шпинделе, мм | 37 | |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 36 | 34 |

| Диапазон скоростей шпинделя, переключаемых по программе, об/ми | 40..500, 160..2000 | 45..560, 140..1800 |

| Диапазон скоростей шпинделя, устанавливаемый вручную, об/мин | 40..2000 | 45..1800 |

| Центр шпинделя передней бабки по ГОСТ 13214-67 | Морзе 5 | Морзе 5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Наибольший крутящий момент на шпинделе, Нм | 350 | |

| Предельный диаметр сверления по стали/ чугуну, мм | ||

| Подачи | ||

| Наибольшее перемещение суппорта продольное, мм | 700 | 700 |

| Дискретность перемещения суппорта продольная / поперечная на один шаг, мм | 0,01/ 0,005 | 0,01/ 0,005 |

| Наибольшее перемещение суппорта поперечное, мм | 210 | 240 |

| Диапазон скоростей продольных подач, мм/мин | 2..1200 | 1..1200 |

| Диапазон скоростей поперечных подач, мм/мин | 1..1200 | 1..600 |

| Скорость быстрых продольных/ поперечных ходов, м/мин | 6/ 5 | 4,8/ 2,4 |

| Пределы шагов нарезаемых цилиндрических резьб, мм | 0,05..40,95 | 0,2..10 |

| Точность позиционирования по оси X, мм | 0,02 | |

| Точность позиционирования по оси Z, мм | 0,035 | |

| Среднеквадратичное отклонение от заданного перемещения по оси X, мм | 0,0025 | |

| Среднеквадратичное отклонение от заданного перемещения по оси Z, мм | 0,006 | |

| Точность обработки в партии деталей из 5 шт. (допуск на размах) по диаметру (Ø = 84 мм), мм | 0,025 | |

| Точность обработки в партии деталей из 5 шт. (допуск на размах) по длине (L = 30 мм), мм | 0,032 | |

| Наибольшее усилие резания, Н | 6000 | |

| Задняя бабка | ||

| Ход пиноль задней бабки, мм | 120 | |

| Центр пиноли задней бабки по ГОСТ 13214-67 | Морзе 3 | |

| Параметры системы ЧПУ | ||

| Обозначение системы ЧПУ | Электроника НЦ-31 NC-201(M) | Н22-1М |

| Система отсчета | В абсолютн.зн. В приращениях | В приращениях |

| Число координат/ одновременно управляемых координат | 2/ 2 | 2/ 2 |

| Разрешающая способность в продольном направлении (дискретность задания по оси Z), мм | 0,01 | 0,01 |

| Разрешающая способность в поперечном направлении (дискретность задания по оси X), мм | 0,005 | 0,005 |

| Тип датчика обратной связи | ||

| Тип резьбонарезного датчика | ИГР | |

| Электрооборудование. Привод | ||

| Количество электродвигателей на станке | 7 | |

| Электродвигатель привода главного движения, кВт (об/мин) | 4,2/ 7,1 (720/ 1440) | 3,8/ 6,3 (750/ 1500) |

| Электродвигатель привода продольных подач, Н*м | 100 | |

| Электродвигатель привода поперечных подач, Н*м | 70 | |

| Электродвигатель револьверной головки, кВт | 0,18 | — |

| Электродвигатель привода пиноли, кВт | 0,18 | — |

| Электродвигатель гидростанции, кВт | ||

| Электродвигатель станции смазки, кВт | 0,09 | |

| Электродвигатель насоса охлаждения, кВт | 0,18 | |

| Суммарная мощность электродвигателей, кВт | ||

| Суммарная потребляемая мощность станка, кВт | 13,0 | |

| Габариты и масса станка | 3100 х 1390 х 1870 | 3065 х 2395 х 1860 |

| Масса станка с ЧПУ, кг | 2860 | 2500 |

- Панов Ф.С., Травин А.И. Работа на токарных станках с числовым программным управлением, 1984. Стр.76

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Графические знаки для токарных станков

- Методика проверки и испытания токарно-винторезных станков на точность

- Заводы производители токарных станков

- Заводы производители металлорежущих станков

- Справочник токарных станков

- Поколения систем ЧПУ. Термины и понятия систем ЧПУ

- Российские производители современных систем ЧПУ

- Обзор систем ЧПУ Российского производства

- Рекомендации при выборе устройств ЧПУ

- Неполадки модернизированных станков с ЧПУ: советы и рекомендации профессионалов

- Требования по обеспечению устойчивости и безопасности систем управления станками

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Описание

Данный станок является довольно глубокой модификацией устройства с линейки 16б16. Период наиболее активной разработки и выпуска подобных станков припал на 70-е годы ХХ века. Главным отличием станка 16б16кп от его собратьев стала автоматизированная коробка передач. Этот фактор ощутимо повысил удобность устройства и эффективность его работы.

У станка есть и другие важные особенности, которые выделяют его на фоне других подобных механизмов:

- Рабочее оборудование относится к классу точности «Н».

- У станка довольно эргономичная форма и относительно небольшие габариты.

- Резцедержатель устройства сконструирован таким образом, что во время создания резьбы оператор может быстро отнимать режущий инструмент от заготовки.

- В передней бабке станка есть два перебора с разным передаточным числом (1:4 и 1:16).

- Продольные салазки передвигаются в любом направлении в форсированном режиме.

- После обработки на данном станке, заготовки отличаются отличной чистотой поверхностей. Такого результата удалось добиться благодаря установке подшипников с высокими характеристиками точности и благодаря качественной сборке других рабочих узлов станка. Кроме того, конструкция устройства позволяет оператору регулировать скорость резки деталей.

- Длительность эксплуатации коробки подач достигается благодаря применению особой кинематической схемы. На высоких скоростях обработки, информация с рабочих поверхностей передается на коробку подач при помощи клиноременной системы, что положительно влияет на длительность работы устройства.

- Оператор может оперативно выбирать необходимый режим обработки детали благодаря наличию особого электрического привода.

- Регулировку интенсивности вращения шпинделя оператор контролирует ручкой на фартуке станка.

Маркировка устройства «К» и «П» означает наличие копировального устройства и повышенный уровень точности соответственно. Всего существует около двадцати различных модификаций станков из этой линейки. В отличие от большинства других моделей, данный станок предназначен для более филигранной обточки, поэтому его не рекомендуют использовать для «черновой работы».