Одесский завод радиально-сверлильных станков (ОЗРСС) — широко известное в странах СНГ и за его пределами станкостроительное предприятие, которое выпускает разнообразную номенклатуру металлорежущего оборудования следующих типов: станки радиально-сверлильные; станки вертикально-сверлильные; станки шлифовально-притирочные вертикальные; станки глубокого сверления горизонтальные; станки настольно-горизонтально-фрезерные; станки отделочно-расточные; станки сверлильно–фрезерно-расточные; столы коробчатые. Самыми популярными моделями за всю историю завода являются радиально-сверлильные станки 2А554, 2А554-1, 2А576, 2А587, 2А55, 2М55, 2М57, 2Н55.

Сведения о производителе токарно-винторезного станка 16Б05А

Производителем токарно-винторезного станка 16Б05А был Одесский станкостроительный завод.

Станки, выпускаемые Одесским станкостроительным заводом (ОСЗ) и Опытно-механическим заводом (ОМЗ)

- 1П611

— станок токарно-винторезный повышенной точности, Ø 250 - 16Б05А

— станок токарно-винторезный особо высокой точности, Ø 250 - 16Б05П

— станок токарно-винторезный повышенной точности, Ø 250, Кировакан - 16М05А

— станок токарно-винторезный особо высокой точности, Ø 250 - 1601

— станок токарный настольный Ø 125 - 1604

— станок токарно-винторезный повышенной точности, Ø 200 - 1613Д

— станок токарно-винторезный прецизионный, Ø 240 х 270 - OT-4

— станок токарно-винторезный повышенной точности облегченный, Ø 250 - OT-5

— станоктокарно-винторезный повышенной точности облегченный, Ø 250

Токарно-винторезный станок

Станок токарно-винторезный облегченный. Класс точности – П (повышенной точности). Климатическое исполнение У.4.1. Не встраивается в автоматическую линию.

Назначение, область применения

Данный вид оборудования показал хорошую работу в небольших мастерских, ПАРМ. Возможно нарезание резьбы всех видов кроме питчевой. Обработка деталей в центрах, цанговом зажиме, патроне или планшайбе. В основном используется для ремонтных работ.

Технические показатели

Параметры заготовки:

- диаметр над станиной – до 250 мм;

- диаметр над суппортом – до 145 мм;

- диаметр прутка – 25 мм.

Параметры шпинделя:

- частота вращения шпинделя изменяется от 30 до 3000 оборотов в минуту;

- диаметр отверстия – 26 мм.

16Б05А токарно-винторезный станок особо высокой точности. Назначение, область применения

Токарно-винторезный станок особо высокой точности 16Б05А с наибольшим диаметром обработки над станиной 250мм, предназначен для выполнения различных токарных работ высокой точности, выполняемых в центрах, цанге, патроне и планшайбе, а также для нарезания метрических, дюймовых и модульных резьб.

Токарный станок 16Б05А обеспечивает качество обрабатываемой поверхности и точности работы (точность размеров и геометрических форм) высокого класса.

Станок 16Б05А применяется на предприятиях приборостроительной, радиотехнической, инструментальной промышленности и точного машиностроения.

Принцип работы и особенности конструкции станка

Основная особенность токарного станка 16Б05А — гидростатические опоры шпинделя, которые задействованы от агрегата гидростатики станка.

Вторая особенность — привод тонких подач в коробке подач станка. При чистовой обработке коробка подач приводится ременной передачей от вариатора к шкиву коробки подач. Блокировка в механизме управления обеспечивается невозможность одновременного включения подачи от ременного привода и от гитары.

В остальном конструкция станка 16Б05А идентична конструкции станка 16Б05П

повышенной точности.

Установка вариатора на специальной плите, не имеющей контакта с тумбой, а также независимая подвеска фартука станка обеспечивают снижение уровня вибрации при обработке и повышают качество обрабатываемой поверхности.

Коробка подач обеспечивает возможность нарезания большого количества метрических, модульных резьб и получения широкого диапазона продольных и поперечных подач без смены шестерен гитары. Шпиндель установлен в оригинальных радиальных и упорных гидростатических подшипниках, что в сочетании с жесткой конструкцией станка позволяет производить уникальную по точности токарную обработку.

Станок предназначен для использования в климатических условиях УХЛ4.1 по ГОСТ 15150-69.

В автоматическую линию не встраивается.

Класс точности станка — А по ГОСТ 8—82Е (особо высокой точности).

Разработчик — Одесское СКБ специальных станков.

Изготовитель — Одесский станкостроительный завод.

Обозначение токарного станка

- 1

— токарный станок (номер группы по классификации ЭНИМС) - 6

– номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (6 — токарно-винторезный) - Б

– поколение станка (А, Б, В, Д, К, Л, М) - 0

– высота центров над станиной 135 мм - 5

- Г

– станок с выемкой в станине - К

– станок с копировальным устройством - А

– точность станка — (н, п, в, а, с) по ГОСТ 8-82 (А — особо высокая точность) - Ф1

– станок с устройством цифровой индикации УЦИ и преднабором координат - Ф2

– станок с позиционной системой числового управления ЧПУ - Ф3

– станок с контурной (непрерывной) системой ЧПУ

Буквы в конце обозначения модели:

История предприятия ОЗРСС

Предприятие основано в 1884 году как Новороссийский механический и чугунолитейный завод. После революции 1917 года и последовавшей гражданской войны, во время которой завод был серьезно разрушен, восстановлен в 1924 году под наименованием Государственный Машиностроительный завод им. В. И. Ленина.

С июля 1941 года предприятие находилось в эвакуации (г. Стерлитамак).

Восстановление завода началось в мае 1944 года, на месте разрушенных мастерских Реммаштреста. В 1946 году предприятие было введено в строй (под наименованием Одесский станкостроительный завод) и дало первую продукцию — радиальные станки.

В 1960-е, 1970-е и 1980-е годы завод входил в число ведущих промышленных предприятий Одессы.

В 1976 году завод стал головным предприятием Одесского станкостроительного производственного объединения.

По состоянию на начало 1982 года, завод являлся единственным предприятием СССР, которое имело возможность выпускать радиально-сверлильные станки конвейерно-поточным способом. В это время завод выпускал радиально-сверлильные, алмазно-расточные, хонинговальные, специальные и агрегатные станки, а также станки глубокого сверления (в том числе, станки высокой и повышенной точности); ряд моделей выпускаемых станков мог работать в полуавтоматическом и автоматическом режиме, часть выпускаемых станков была оснащена числовым программным управлением.

В советское время на балансе завода находились объекты социальной инфраструктуры Одессы (база отдыха «Лузановка», стадион «Радиалка» и ведомственный жилой фонд), к концу 1980-х годов численность работников предприятия составляла 5,5 тыс. человек.

После провозглашения независимости Украины в июне 1994 года завод был преобразован в открытое акционерное общество.

В 1990-е годы положение предприятия осложнилось (в условиях неплатежей и инфляции начала 1990х годов заводу некоторое время приходилось работать с клиентами с использованием бартерных схем обмена товарами).

В мае 1995 года Кабинет министров Украины включил Одесский завод радиально-сверлильных станков в перечень предприятий, подлежащих приватизации в течение 1995 года.

В августе 1997 года ОЗРСС был включён в перечень предприятий, имеющих стратегическое значение для экономики и безопасности Украины.

В апреле 1999 года Кабинет министров Украины принял решение о продаже 15% акций предприятия (до этого времени находившихся в государственной собственности), в декабре 2005 года было принято решение о продаже оставшихся в государственной собственности 15,02% акций предприятия.

Весной 2000 года был предложен план оздоровления объектов одесского станкостроения (к этому времени в городе были сосредоточены 40% мощностей станкостроения Украины — 9 заводов, один НИИ и четыре конструкторских бюро), в соответствии с которым было предложено в первую очередь восстанавливать три крупнейших предприятия: одесский завод прецизионных станков «Микрон», Одесский завод радиально-сверлильных станков и «Прессмаш».

В первой половине 2000-х годов завод (сохранивший литейное производство) выполнял работы по литью металлов.

В 2007 году вышла из строя и была выведена из эксплуатации заводская котельная.

Начавшийся в 2008 году экономический кризис осложнил положение завода, с начала 2009 года работникам перестали выплачивать зарплату, в дальнейшем завод практически прекратил производственную деятельность.

По состоянию на начало 2013 года завод входил в число действующих промышленных предприятий Одессы.

В апреле 2013 года по иску коммерческого банка «Проминвестбанк» на счета предприятия ОЗРСС был наложен арест, в мае 2013 года по решению хозяйственного суда Одессы для погашения задолженности перед банком по ранее полученному кредиту были реализованы два заводских цеха (механический цех № 3 площадью 1,6 тыс. м² и корпус площадью 2,2 тыс. м²).

30 марта 2014 года в результате пожара были повреждены помещения заводского склада.

К началу июня 2015 года положение предприятия было неблагополучным, численность работников завода составляла около 100 человек, часть производственных площадей была сдана в аренду.

Официальный сайт предприятия Одесский завод радиально-сверлильных станков (ОЗРСС) — www.ozrsv.com (https://www.ozrsv.com)

Компания Станочный Мир предлагает купить станки Одесского завода радиально-сверлильных станков или аналоги по доступной цене.

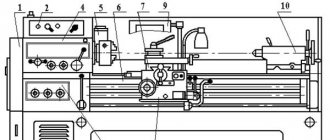

16Б05А Общий вид токарно-винторезного станка

Фото токарно-винторезного станка 16Б05а

Фото токарно-винторезного станка 16Б05а

Фото токарно-винторезного станка 16Б05а

Фото токарно-винторезного станка 16Б05а

Сведения о производителе токарно-винторезного станка 16М05А

Производителем токарно-винторезного станка 16М05А был Одесский станкостроительный завод.

Станки, выпускаемые Одесским станкостроительным заводом (ОСЗ) и Опытно-механическим заводом (ОМЗ)

- 1П611

— станок токарно-винторезный повышенной точности, Ø 250 - 16Б05А

— станок токарно-винторезный особо высокой точности, Ø 250 - 16Б05П

— станок токарно-винторезный повышенной точности, Ø 250, Кировакан - 16М05А

— станок токарно-винторезный особо высокой точности, Ø 250 - 1601

— станок токарный настольный Ø 125 - 1604

— станок токарно-винторезный повышенной точности, Ø 200 - 1613Д

— станок токарно-винторезный прецизионный, Ø 240 х 270 - OT-4

— станок токарно-винторезный повышенной точности облегченный, Ø 250 - OT-5

— станоктокарно-винторезный повышенной точности облегченный, Ø 250

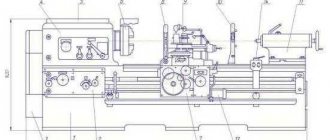

16Б05А Расположение составных частей токарно-винторезного станка

Расположение основных узлов токарно-винторезного станка 16Б05а

Перечень составных частей токарно-винторезного станка 16Б05А

- Станина — 16Б05А.111.000

- Тумба — 16Б05А.121.000

- Вариатор — 16Б05А.212.000

- Бабка передняя — 16Б05А.221.000

- Гитара — 16Б05А.311.000

- Коробка подач — 16Б05А.321.000

- Фартук — 16Б05А.331.000

- Суппорт — 16Б05А.343.000

- Охлаждение — 16Б04А.511.000

- Ограждение — 16Б04А.611.000

- Щит — 16Б05А.621.000

- Агрегат гидростатики — 16Б04А.071.000

- Установка насосная СОЖ — 16Б04А.714.000

- Гидрокоммуникация — 16Б04А.721.000

- Бабка задняя — 16Б05А.231.000

- Электрооборудование — 16Б04А.811.000

- Переключатель — 16Б05А.822.000

- Блок управления и контроля — 16Б04А.715.000

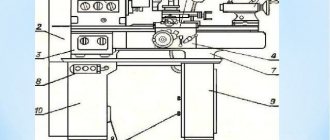

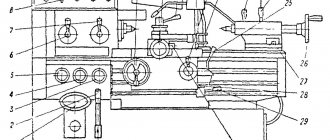

16Б05А Расположение органов управления токарно-винторезным станком

Расположение органов управления токарно-винторезным станком 16Б05а

Перечень органов управления токарно-винторезным станком 16Б05А

- 1. Кнопка «Стоп» и торможения шпинделя

- 2. Рукоятка перебора скоростей

- 3. Кнопка «Пуск» прямого вращения шпинделя

- 4. Кнопка «Пуск» обратного вращения шпинделя

- 6. Рукоятка звена увеличения шага резьбы

- 7. Рукоятка реверса привода подачи

- 9. Рукоятка переключения подач и резьб

- 10. Рукоятка переключения подач и резьб

- 11. Рукоятка включения ходового винта или ходового валика

- 12. Рукоятка переключения подач и резьб

- 13. Рукоятка переключения подач и резьб

- 14. Рукоятка переключения скоростей вариатора

- 16. Маховичок изменения чисел оборотов шпинделя

- 18. Рукоятка включения предохранительного устройства фартука

- 19. Маховичок настройки величины тягового усилия

- 21. Рукоятка включения маточной гайки

- 22. Кнопка переключения продольной и поперечной подачи суппорта

- 24. Маховичок перемещения пиноли задней бабки

- 25. Рукоятка зажима задней бабки

- 26. Рукоятка перемещения верхней каретки

- 27. Рукоятка зажима пиноли задней бабки

- 29. Выключатель освещения

- 30. Рукоятка зажима резцедержателя

- 31. Рукоятка ручного поперечного перемещения

- 32. Маховичок ручного продольного перемещения

- 33. Кнопка включения маховичка и лимба продольной подачи

- 35. Выключатель охлаждения

- 38. Вводной автомат

16Б05А Кинематическая схема токарно-винторезного станка и схема расположения подшипников

Кинематическая схема токарно-винторезного станка 16Б05а

Кинематическая схема станка позволяет осуществлять следующие операции:

- главное движение — вращение шпинделя

- движение подачи — перемещение резца

- вращение насоса смазки

Инструкция по эксплуатации, паспорт

Прежде чем приступить к работе необходимо провести контроль уровня масла в маслоуказателях. Подать необходимое количество масла во все указанные точки смазки. Проверить сетчатые фильтры на предмет стружки и грязи. При необходимости промыть в керосине.

Залить охлаждающую жидкость в специальную емкость в тумбе.

Провести внешний осмотр электрооборудования.

- Приступить к работе для чего:

- Установить скорость вращения шпинделя.

- Установить величину подачи.

- Начать выполнение работ.

После окончания очистить станок от стружки и грязи, очистить фильтры.

Паспорт токарного станка можно бесплатно скачать по ссылке – Паспорт токарно-винторезного станка ОТ-5.

16Б05А Вариатор токарно-винторезного станка

Вариатор токарно-винторезного станка 16Б05а

Вариатор (бесступенчатая коробка скоростей)

Вариатор состоит из собственно вариатора и двухступенчатой коробки скоростей (коробки переключения диапазонов).

Первый (ведущий) вал 2 вариатора приводится во вращение фланцевым электродвигателем через зубчатую полумуфту. Вторая половина муфты выполнена заодно с валом 2, на котором установлены неподвижный (в осевом направлении) диск 4 и подпружиненный скользящий диск 3, образующие ведущий шкив вариатора. От этого шкива вращение посредством широкого клинового ремня передается валу 7 через ведомый шкив вариатора, состоящий из неподвижного диска 5 и управляемого скользящего диска 6.

Кроме ведомого шкива, на валу 7 расположены зубчатые колеса 8 и 9. Зубчатое колесо 9 снабжено наружным и внутренним зубчатым венцом полумуфтой. Зубчатое колесо 8, перемещаясь по шлицам вдоль вала 7, переключает диапазоны скоростей выходного вала вариатора. На этом валу посажен ведущий шкив клиноременной передачи, связывающей вариатор с передней бабкой. Для натяжения передачи корпус 11 коробки скоростей вариатора может поворачиваться на стакане 10, закрепленном на корпусе 1 вариатора. Поворот корпуса 11 производится при помощи стяжной гайки 21, после чего корпус закрепляется винтами на стакане 10.

Механизм управления вариатором и коробкой скоростей расположен сверху на корпусе вариатора. Маховичок 12 управляет перемещением скользящего диска 6, рукоятка 16 служит для переключения шестерен в коробке скоростей. Планетарная передача 20—19—18—17 связывает маховичок 12 с диском 13, на котором установлено кольцо 14 с лимбом 15. На лимбе нанесены две шкалы скорости вращения шпинделя, одна — для прямого включения шпинделя, вторая — для включения шпинделя через перебор.

Для отсчета показаний шкал служат две пары указательных штрихов, нанесенных на прозрачном щитке, расположенном над лимбом. При переключении скоростей вариатора щиток перемещается вместе с рукояткой 16. Для отсчета следует пользоваться той парой указательных штрихов, которая в данный момент находится в верхнем положении.

16Б05А Шпиндельная бабка токарно-винторезного станка

Шпиндельная бабка токарно-винторезного станка 16Б05а

В корпусе передней бабки собраны:

- шпиндель

- перебор

- привод резьб и подач с трензелем

- механизм управления

Передаточное отношение перебора передней бабки равно 1/8 Управление перебором 6, 7 и муфтой 10 прямого включения осуществляется одной рукояткой. Рядом с шестерней перебора 11 на шпинделе 4 расположено зубчатое колесо 3 привода резьб и подач. Зубчатое колесо 1, расположенное на первом валу 12 привода резьб и подач, может соединяться либо с зубчатым колесом перебора 11, либо с зубчатым колесом 3, сидящим на шпинделе. Это дает возможность при включенном переборе получить увеличение шага резьб

Изменение направления подачи или нарезаемой резьбы осуществляется трензелем, состоящим из двойного зубчатого колеса 13, скользящего зубчатого колеса 15 и паразитного колеса 16. Колеса 15 посажено на шлицы выходного вала 14, на конец которого надевается одно из сменных колес гитары.

Рукоятки управления механизмами передней бабки расположены на передней стенке бабки. Спереди к корпусу бабки 5 прикреплен литой кожух, в котором установлены кнопки управления главным электродвигателем.

Смазка механизмов передней бабки — централизованная, от смазочного агрегата.

16Б05А Коробка подач токарно-винторезного станка

Коробка подач токарно-винторезного станка 16Б05а

Коробка подач станка (рис. 6.6) в сочетании с гитарой позволяет устанавливать требуемые передаточные отношения для нарезания резьб с различным шагом и получения различных продольных и поперечных подач.

В коробке подач имеются следующие механизмы:

- Механизм основного ряда (зубчатые колеса 1, 2, 3, 4, 18, 21, 22, 23)

- Механизм множительный (зубчатые колеса 5, 6, 14, 15, 16, 17, 26)

- Механизм смещения ряда (зубчатые колеса 19, 20, 22, 23)

- Механизм переключения передачи движения на ходовой валик или на ходовой винт (полумуфта 13, зубчатые колеса 11, 10, 9, 7)

- Механизм прямого включения ходового винта (полумуфты 13, 17)

- Механизм ременного привода тонких подач от вариатора(шкив 24)

- Механизм переключения (на рисунке не показаны)

Механизм основного ряда дает возможность получить четыре передаточных отношения, пропорциональные четырем шагам метрических или модульных резьб.

Умножая эти передаточные отношения на передаточные отношения множительного механизма (1/4, 1/2, 1, 2) и на передаточные отношения механизма смещения ряда (1,1 1/4), можно нарезать метрические и модульные резьбы при постоянной настройке гитары.

Механизмы переключения расположены на плите под крышкой коробки подач. Рукоятки переключения находятся на крышке спереди.

Давление масла от агрегата подается к переднему и заднему опорным подшипникам и регулируется двумя гидроклапанами давления.

Агрегат гидростатики обеспечивает, также, централизованную смазку шестерен и подшипников шпиндельной бабки, коробки подач и вариатора.

16М05А Кинематическая схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка 16м05а

Кинематическая схема станка позволяет осуществлять следующие операции:

- вращение шпинделя — привод главного движения

- перемещение резца — привод резьб и нормальных подач, привод тонких подач

- вращение насоса смазки

Привод главного движения

Электродвигатель 1 при помощи муфты 2 вращает вал 1 с ведущим шкивом вариатора 3. Вращение от ведущего шкива ведомому 4 передаётся широким клиновым ремнем. Изменение частоты вращения ведомого вала II обеспечивается изменением рабочих диаметров шкивов вариатора при перемещении управляемой части ведомого шкива и соответствующего перемещения подпружиненной части ведущего шкива.

Вращение валу III, шкиву 9 передается при помощи зубчатого блока 5, 7 и зубчатых колёс 6, 8. Шкив 9 соединён со шкивом 17 клиновыми ремнями. Вращение от втулки V передаётся шпинделю VII либо непосредственно при включении муфты 22, либо через перебор, состоящий из зубчатого колеса 18, соединенного со втулкой V зубчатых колёс 19, 20, установленных на валу VI, зубчатого колеса 21, установленного на шпинделе.

Привод резьб и нормальных подач

При нарезании резьб вращение от шпинделя VII передаётся на вал VIII при помощи зубчатых колёс 23, 24 либо, при включённом переборе (зубчатые колёса 18, 19, 20, 21), при помощи зубчатых колёс 18,24.

Вал IX получает вращение в прямом направлении при помощи зубчатых колёс 25, 27, в обратном направлении при помощи зубчатых колёс 25, 26, 27. Сменные шестерни гитары а, б, в, г передают вращение валу XI коробки подач. Коробка подач содержит следующие механизмы:

- механизм смещения ряда зубчатых колес 30, 31, 32, 33

- механизм основного ряда — зубчатые колёса 33, 34, 31, 35, 36, 37, 38, 39

- множительный механизм — зубчатые колёса 40, 42, 43,45, 51, 44, 46

После указанных механизмов, вращение передаётся либо ходовому винту 81 для нарезания резьб при отключении кулачковой муфты на зубчатом колесе 47 и на валу ХVI, либо ходовому валику XIX при помощи зубчатых колёс 47, 48, 49, 51.

От ходового валика вращение при помощи муфты 54 передается червяку 55 фартука станка. Далее вращение при помощи червячного колеса 56, планетарного редуктора, состоящего из зубчатых колёс 57, 58, 59, 60 и зубчатых колёс 61, 62 передаётся валу XXI. От вала XXI вращение передаётся либо реечной шестерне 65 при помощи зубчатых колёс 63,64 (продольное перемещение резца), либо винту 83 при помощи зубчатых колёс 62, 70 (поперечное перемещение резца)

Привод тонких (чистовых) подач

Вращение механизма коробки подач передаётся от вала III вариатора при помощи зубчатых колёс 10, 11, клиноременной передачи, шкивы 12, 28, на вал ХХV коробки подач и далее зубчатое колесо 28 передает вращение зубчатому колесу 33 механизма изменения шага коробки подач.

Изменение направления продольной или поперечной подачи обеспечивается передачей вращения ходовому валу XIX от вала ХV коробки подач через трензель, состоящий из зубчатых колёс 49, 50, 51 при переключении зубчатого колеса 49.

Планетарный механизм

Зубчатые колеса 13, 14, 15, 16 образуют планетарный механизм, обеспечивающий при перенастройке частоты вращения вариатора поворот шкалы отсчёта частот вращения шпинделя.

Гидросистема станка 16Б05а

Гидросистема в станке осуществляет:

- питание гидростатических опор шпинделя;

- смазку шестерен передней бабки и коробки скоростей;

- смазку шестерен вариатора;

- смазку шестерен коробки подач.

Гидросистема станка 16Б05А состоит из следующих узлов и группы:

- агрегат гидростатики;

- гидрокоммуникация;

- блок контроля нагрузки шпинделя.

В группу «Агрегат гидростатики» входят узлы:

- блок управления и контроля;

- установка насосная.

Группа «Агрегат гидростатики» представляет собой комплектную установку, включающую насосную установку, аппаратуру фильтрации, регулирования и контроля давления.

Возможности токарно-винторезных станков

Стальной шар, полностью изготовленный на токарном станке 16Б05а

На фотографии показан стальной шар, полностью изготовленный на токарном станке.

Из цельной заготовки с помощью набора инструментов возможно выточить шар в шаре, куб в кубе в кубе и в кубе, куб в додекаэдре, который в свою очередь в шаре, кольцо в кольце.

Основные технические характеристики станка 16Б05А

| Наименование параметра | 16М05А | 16Б05А |

| Основные параметры станка | ||

| Класс точности | А | А |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 250 | 250 |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 270 | |

| Наибольший диаметр заготовки устанавливаемой над суппортом, мм | 139 | 145 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 500 | 500 |

| Высота центров над плоскими направляющими станины, мм | 135 | 135 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 135 | 135 |

| Диаметр заготовки, устанавливаемой в патроне, мм | 5..160 | |

| Диаметр заготовки, устанавливаемой в цанге, мм | 4..28 | |

| Диаметр заготовки, устанавливаемой в люнете, мм | 5..50 | |

| Показатели точности обработки образцов: круглость, мкм | 1,2 | |

| Показатели шероховатости обработки образцов цветных металлов, мкм | 0,04 | |

| Показатели шероховатости обработки образцов стали, мкм | 0,63 | |

| Коэффициент повышения производительности по сравнению со станком модели 16Б05А | 1,2 | |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 32 | 26,5 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 26 | |

| Центр шпинделя по ГОСТ 13214-67 | Морзе 4 | Морзе 4 |

| Конец шпинделя по ГОСТ 12593-72 | 4К | 4К |

| Число ступеней частот прямого вращения шпинделя | б/с регулирование | б/с регулирование |

| Частота прямого вращения шпинделя, об/мин | 25..2500 | 25..2500 |

| Торможение шпинделя | есть | есть |

| Блокировка рукояток | ||

| Суппорт. Подачи | ||

| Наибольшее продольное перемещение суппорта, мм | 520 | 520 |

| Наибольшее поперечное перемещение суппорта, мм | 160 | 160 |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,02 | 0,02 |

| Количество подач суппорта продольных | 28 | 28 |

| Количество подач суппорта поперечных | 28 | 28 |

| Пределы подач суппорта продольных (в скобках — при использовании звена увеличения шага), мм/об | 0,01..0,35 (0,01..2,8) | 0,01..0,35 (0,01..2,8) |

| Пределы подач суппорта поперечных (в скобках — при использовании звена увеличения шага), мм/об | 0,005..0,175 (0,005..1,4) | 0,005..0,175 (0,005..1,4) |

| Шаги нарезаемых метрических резьб, мм | 0,2..28 | 0,2..28 |

| Шаги нарезаемых модульных резьб, мод | 0,1..14 | 0,1..14 |

| Шаги нарезаемых дюймовых резьб, ниток на дюйм | 5..96 | 5..96 |

| Скорость быстрых перемещений, мм/мин | нет | нет |

| Резцовые салазки | ||

| Наибольшая длина перемещения резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,02 | 0,02 |

| Наибольший угол поворота резцовых салазок, град | ±45° | ±45° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 16 х 16 | 16 х 16 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 16 | 16 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли, мм | ||

| Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 3 |

| Наибольшее перемещение пиноли, мм | 85 | 85 |

| Перемещение пиноли на одно деление лимба, мм | 0,02 | 0,02 |

| Перемещение пиноли на одно линейки, мм | 1 | 1 |

| Величина поперечного смещения корпуса бабки, мм | ±10 | ±10 |

| Электрооборудование | ||

| Количество электродвигателей, установленных на станке | 3 | 3 |

| Электродвигатель главного привода, кВт | 1,5 | 1,5 |

| Электродвигатель насоса гидростанции, кВт | 2,2 | 0,75 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,12 | 0,12 |

| Суммарная мощность электродвигателей, установленных на станке, кВт | 3,82 | 2,37 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 1550 х 1350 х 1400 | 1530 х 910 х 1385 |

| Масса станка, кг | 1400 | 1365 |

- Станок токарно-винторезный особо высокой точности 16Б05А. Руководство по эксплуатации, Одесса, 1984

- Станки токарно-винторезные повышенной точности 16Б04П, 16Б05А. Руководство по эксплуатации, Одесса, 1976

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Батов В.П. Токарные станки., 1978

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник заводов производителей токарных станков

- Справочник токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Основные технические характеристики станка 16М05А

| Наименование параметра | 16М05А | 16Б05А |

| Основные параметры станка | ||

| Класс точности | А | А |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 250 | 250 |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 270 | |

| Наибольший диаметр заготовки устанавливаемой над суппортом, мм | 139 | 145 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 500 | 500 |

| Высота центров над плоскими направляющими станины, мм | 135 | 135 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 135 | 135 |

| Диаметр заготовки, устанавливаемой в патроне, мм | 5..160 | |

| Диаметр заготовки, устанавливаемой в цанге, мм | 4..28 | |

| Диаметр заготовки, устанавливаемой в люнете, мм | 5..50 | |

| Показатели точности обработки образцов: круглость, мкм | 1,2 | |

| Показатели шероховатости обработки образцов цветных металлов, мкм | 0,04 | |

| Показатели шероховатости обработки образцов стали, мкм | 0,63 | |

| Коэффициент повышения производительности по сравнению со станком модели 16Б05А | 1,2 | |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 32 | 26,5 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 26 | |

| Центр шпинделя по ГОСТ 13214-67 | Морзе 5 | Морзе 4 |

| Конец шпинделя по ГОСТ 12593-72 | 4К | 4К |

| Число ступеней частот прямого вращения шпинделя | б/с регулирование | б/с регулирование |

| Частота прямого вращения шпинделя, об/мин | 25..2500 | 25..2500 |

| Торможение шпинделя | есть | есть |

| Блокировка рукояток | ||

| Суппорт. Подачи | ||

| Наибольшее продольное перемещение суппорта, мм | 520 | 520 |

| Наибольшее поперечное перемещение суппорта, мм | 160 | 160 |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,02 | 0,02 |

| Количество подач суппорта продольных | 28 | 28 |

| Количество подач суппорта поперечных | 28 | 28 |

| Пределы подач суппорта продольных (в скобках — при использовании звена увеличения шага), мм/об | 0,01..0,35 (0,01..2,8) | 0,01..0,35 (0,01..2,8) |

| Пределы подач суппорта поперечных (в скобках — при использовании звена увеличения шага), мм/об | 0,005..0,175 (0,005..1,4) | 0,005..0,175 (0,005..1,4) |

| Шаги нарезаемых метрических резьб, мм | 0,2..28 | 0,2..28 |

| Шаги нарезаемых модульных резьб, мод | 0,1..14 | 0,1..14 |

| Шаги нарезаемых дюймовых резьб, ниток на дюйм | 5..96 | 5..96 |

| Скорость быстрых перемещений, мм/мин | нет | нет |

| Резцовые салазки | ||

| Наибольшая длина перемещения резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,02 | 0,02 |

| Наибольший угол поворота резцовых салазок, град | ±45° | ±45° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 16 х 16 | 16 х 16 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 16 | 16 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли, мм | ||

| Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 3 |

| Наибольшее перемещение пиноли, мм | 85 | 85 |

| Перемещение пиноли на одно деление лимба, мм | 0,02 | 0,02 |

| Перемещение пиноли на одно линейки, мм | 1 | 1 |

| Величина поперечного смещения корпуса бабки, мм | ±10 | ±10 |

| Электрооборудование | ||

| Количество электродвигателей, установленных на станке | 3 | 3 |

| Электродвигатель главного привода, кВт | 1,5 | 1,5 |

| Электродвигатель насоса гидростанции, кВт | 2,2 | 0,75 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,12 | 0,12 |

| Суммарная мощность электродвигателей, установленных на станке, кВт | 3,82 | 2,37 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 1550 х 1350 х 1400 | 1530 х 910 х 1385 |

| Масса станка, кг | 1400 | 1365 |

- Станок токарно-винторезный особо высокой точности 16М05А. Руководство по эксплуатации 16М05А.000.000 РЭ, 1989

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник заводов производителей токарных станков

- Справочник токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители