07.02.2022 Автор: VT-METALL

Из этого материала вы узнаете

:

- Технология сварки трением

- Основные разновидности сварки трением

- Режимы сварки

- Оборудование для сварки металла трением

- Преимущества и недостатки сварки трением

- Области применения сварки трением

Если говорить об особенностях технологии, то сварка трением гораздо проще, чем электродуговая или газовая. Кроме того, данный метод может похвастаться высокой производительностью и минимальными потерями энергии. Именно поэтому он сегодня весьма востребован в различных сферах производства.

Фрикционная сварка была изобретена еще в Советском Союзе в 1956 году. С тех пор технология значительно усовершенствовалась, и сейчас существует несколько разновидностей подобного способа соединения деталей, каждая из которых используется в конкретной ситуации. Но давайте обо всем более подробно.

Содержание

- Понятие и определение сварки трением

- Видео: сущность сварки трением

- Преимущества и недостатки сварки трением

- Преимущества

- Недостатки

- Сварка трением с непрерывным приводом

- Инерционная сварка трением

- Комбинированный вид сварки трением

- Колебательная сварка трением

- Сварка трением с перемешиванием

- Орбитальная сварка трением

- Радиальная сварка трением

- Роликовая сварка трением

- Наплавка при помощи сварки трением

- Свариваемость различных материалов

- Требования к конструкции свариваемых деталей

- Подготовка поверхностей к сварке трением

- Выбор режимов сварки с непрерывным приводом

- Термообработка сварного соединения

Выбор режима сварки

Каждый из описанных видов сварки имеет несколько режимов, различающихся по скорости вращения подвижных деталей, силе сдавливания заготовок и толщины сварного кольца (для радиальной сварки). Физические параметры режимов определяются технологией конкретного производства и условно все режимы сварки трением можно разделить на три:

- низкоскоростной;

- стандартный;

- ускоренный.

Сварка трением на низких скоростях вращения или трения деталей применяется при большой вязкости свариваемых материалов (например, заготовок из меди), а также при риске нарушения структуры волокон детали. Высокие скорости трения применяются при сваривании легкоплавких металлов и сплавов методом перемешивания, а высокое давление вдоль оси вращения – при сварке с помощью непрерывного привода деталей без полостей (сплошных).

Понятие и определение сварки трением

Сварка трением — это технологический процесс изготовления сварного соединения, который происходит за счёт использования тепловой энергии, возникающей на контактных поверхностях соединяемых заготовок, прижатых с усилием друг к другу и при этом, одна из заготовок движется относительно другой.

После прерывания, или полной остановки движения заготовки, сварка трением прекращается приложением усилия проковки.

Как и при других методах сварки давлением, сварное соединение получается в результате совместной пластической деформации соединяемых участков сварных заготовок. Но отличительной особенностью процесса сварки трением является получение тепловой энергии непосредственно в зоне соединения за счёт трансформирования работы, направленной на преодоление сил трения между заготовками. Эти силы возникают при взаимном перемещении трущихся поверхностей свариваемых заготовок.

Видео: сущность сварки трением

Объем тонкого слоя нагреваемого металла

- При использовании вращательного движения сварка трением дает хорошие результаты, только если одна из частей представляет собой вращающееся тело (стержень или трубу), его ось совпадает с осью вращения, а другая часть является плоской поверхностью.

Возможность использования сварки трением также ограничена размером поперечного сечения свариваемой детали на этой границе. Расчеты показывают, что нецелесообразно использовать этот процесс для сварки сплошных стержней с поперечным сечением диаметром более 200 мм на текущем уровне технологического развития.

Для сварки таких стержней (с площадью поперечного сечения 30000 мм2 или более) вам понадобится машина мощностью около 500 кВт, скоростью около 100–150 об / мин и осевой силой более 300 тс (294 МПа).

Преимущества и недостатки сварки трением

Преимущества

1. Высокое качество соединения. В месте стыка отсутствуют многие дефекты, присущие сварным швам, полученным при помощи других видов сварки. К примеру, в месте соединения исключается образование газовых пор и сварных трещин, различных неметаллических включений и других дефектов.

2. Постоянство механических свойств. Как правило, механические свойства основного металла, места стыка и зоны возле него практические одинаковые из-за равномерной структуры металла.

3. Высокая производительность метода. Весь цикл сварки занимает от нескольких секунд до нескольких минут, в зависимости от размеров свариваемых деталей.

4. Подготовка к сварке занимает меньше времени. Из-за того, что нет необходимости удалять оксидные плёнки с соединяемых поверхностей и зачищать их, это существенно экономит время подготовки.

5. Не требуется дополнительных присадочных материалов, как для многих других видов сварки.

6. Не требуется дополнительных операций после сварки, таких как отпуск, отжиг, проковка и др.

7. Снижаются затраты на последующую механическую обработку после сварки.

8. Отсутствуют сварочные поводки и низкая степень деформации после окончания сварки.

9. Большая номенклатура свариваемых материалов. Сварка трением позволяет сваривать многие материалы, как между собой, так и в различных их сочетаниях.

10. Высокий коэффициент использования металла (КИМ). У альтернативных методов получения заготовок (отливки, поковки и др.) КИМ значительно ниже.

11. Меньшая степень вредности. При сварке трением отсутствует яркий слепящий свет, как при дуговой сварке, нет выделения вредных газов, отсутствуют брызги расплавленного металла.

12. Лёгкая возможность автоматизации. Достигаться она может установкой машин для сварки в автоматические и роторные поточные линии, или, к примеру, применением управляющих компьютеров, работающих по программам.

13. Экологичность процесса. Для сварки не требуется защитных газовых сред, флюсов или покрытий, из-за этого нет выделения вредных веществ в воздушную среду.

14. Низкая энергоёмкость. По сравнению с обычной дуговой сварки энергоёмкость снижена в 10 раз.

Недостатки

1. Низкая универсальность процесса и относительно небольшая номенклатура свариваемых деталей.

2. Габариты свариваемых деталей ограничены. В случае с круглыми деталями, при сварке которых одна неподвижно закреплена, а вторая вращается вокруг своей оси (ротационная сварка), экономически нецелесообразно сваривать заготовки, диаметром более 150мм.

3. Дорогое и громоздкое оборудование для сварки трением.

4. Возможно искажение волокон в зоне сварки, если сварное соединение в процессе эксплуатации подвергается высоким динамическим нагрузкам.

5. Отсутствие мобильности. Невозможно применить данный вид сварки в «полевых условиях» и различных монтажных работах, так как сварочное оборудование для сварки трением является стационарным, а не мобильным.

Введение

Сварка – один из ведущих технологических процессов промышленности, от степени развития и совершенствования которого во многом зависит уровень технологии в машиностроении, строительстве и ряде других отраслей народного хозяйства. Современная сварочная наука и техника позволяют надежно соединять детали любых толщин и конфигураций – от деталей мельчайших электронных приборов до гигантских частей машин и сооружений.

Сварка открыла возможность коренного улучшения технологии производства всевозможных машин, приборов, строительных конструкций. Она способствует автоматизации и механизации работ при их изготовлении.

Современный уровень развития сварочной техники в нашей стране – прочная база для еще более широкого и эффективного использования сварки как мощного средства значительного повышения производительности труда, экономии металлов в промышленности, строительстве, сельском хозяйстве и транспорте, повышения качества и удешевления продукции.

Дальнейшее развитие современной техники в существенной степени определяется разработкой новых материалов с особым свойствам. Это вызвано тем, что атомной энергетике, электронике, большой химии, ракетостроению и другим отраслям производства присущи чрезвычайно высокие скорости процессов, большие давления, высокие температуры и некоторые особые эффекты. Важно, чтобы конструкционный материал был устойчив в этих условиях работы при быстрых сменах температур и напряжений, незначительно испарялся в вакууме, не меняя свойств при облучении продуктами ядерного распада, противостоял действию агрессивных сред и т.д.

Современное состояние техники характеризуется возросшим применением редких металлов и сплавов и неметаллических материалов. Освоение их как конструкционных материалов и расширение областей их применения играет важнейшую роль в деле технического прогресса.

В перспективных конструкциях новой техники находят широкое применение такие тугоплавкие и редкие металлы, как вольфрам, молибден, тантал, ниобий, цирконий и т.п., обладающие высокими жаростойкостью, жаропрочностью, сопротивлением коррозии и другими специфическими свойствами.

В ряде случаев эксплуатации при экстремальных температурных условиях, в чрезвычайно агрессивных средах, в потоках нейтронов высокой интенсивности и под воздействием других особых факторов даже эти металлы не могут удовлетворить требованиям, предъявляемым к изделиям условиями их работы. Вследствие этого создаются материалы, имеющие особые свойства. Кроме того, к широко применяемым материалам в ряде случаев начинают предъявлять повышенные требования в связи с использованием их в новых видах ответственных конструкций.

В связи с этим перед сварщиками возникают все новые и новые задачи разработки более совершенной технологии сварки широко применяемых и новых материалов, что требует или модернизации соответствующего оборудования и технологии, или разработки новых более совершенных методов сварки.

Использование в различных отраслях новой техники в качестве конструкционных материалов редких и тугоплавких металлов, которые ранее находили ограниченное применение, в основном лишь в качестве легирующих добавок, выдвинуло проблему разработки методов их сварки. Эти металлы составляют группу трудносваривающихся вследствие того, что, помимо высокой температуры плавления, они характеризуются высокой химической активностью при повышенных температурах. Большинство из них реагирует со всеми известными флюсами, а некоторые являются геттерами. Поэтому применительно к этим металлам оказались неприемлемыми такие методы сварки, как ручная дуговая сварка плавящимся электродом, сварка под флюсом и газовая.

Холодная сварка металлов

Для осуществления холодной сварки необходимо удалить со свариваемых поверхностей окислы и загрязнения и сблизить соединяемые поверхности на расстояние параметра кристаллической решетки; на практике создаются значительные пластические деформации.

Холодной сваркой можно получать соединения встык, внахлестку и втавр. Перед сваркой поверхности, подлежащие сварке, очищают от загрязнений обезжириванием, обработкой вращающейся проволочной щеткой, шарбением. При сварке встык проволок только обрезают торцы.

Листы толщиной 0,2-15 мм сваривают внахлестку путем вдавливания в толщу металла с одной или с двух сторон пуансонов. Соединения выполняют в виде отдельных точек или непрерывного шва. Ширину или диаметр пуансона выбирают в зависимости от толщины δ свариваемого материала: r=(1÷3)δ;

Основной параметр, определяющий процесс холодной сварки, — величина деформации металла в месте соединения, которая зависит от свойств металла, его толщины, типа соединения и способов подготовки поверхностей.

Холодную сварку можно осуществлять путем сдавливания соединяемых изделий с одновременным их тангенциальным относительным смещением. Этот способ сварки получил название сварки сдвигом.

При приложении тангенциальной силы начинается перемещение поверхностей, в процессе чего окисные пленки и загрязнения сдираются и образуются отдельные мостики контакта. Тангенциальное смещение соединяемых изделий дает возможность получить сравнительно большие площади очищенных от пленок поверхностей при небольшом растекании каждой из них. Наличие тангенциальной силы уменьшает сопротивление металла пластическим деформациям и при данной нормальной силе позволяет получить большую площадь контакта. Это ведет к тому, что при точечной сварке сдвигом схватывание происходит при малых деформациях и усилиях.

При сварке сдвигом разноименных металлов прочное соединение возникает только у металлов с близкими механическими свойствами, например наклепанного алюминия и отожженной меди и некоторых других.

При холодной сварке сдвигом основные параметры – величина давления и величина сдвига. Величина давления должна быть такой, чтобы возможно было относительное перемещение поверхностей. Величина сдвига не зависит от размеров изделий и определяется нормальным давлением и геометрией трущихся поверхностей. Достаточная площадь сцепления поверхностей, обработанная напильником, возникает после сдвига на 5-7 мм.

При сварке сдвигом прочность соединений на срез может быть высокой при условии достаточной величины нахлестки, однако сопротивление отрыву всегда низкое.

Виды сварки трением, схемы сварки

Сварка трением с непрерывным приводом

Сварка трением с непрерывным приводом была самой первой разновидностью сварки трением. Для её осуществления одну из заготовок жёстко закрепляют, а второй заготовке сообщают вращательное движение, при этом обе заготовки представляют собой тела вращения, и находятся на одной оси (см. схему сварки трением с непрерывным приводом). Далее заготовки сближаются вплотную и к подвижной прикладывают некоторое осевое усилие.

При сварке трением с непрерывным приводом механическая энергия передаётся непосредственно к месту соединения, где посредством динамического контакта двух заготовок преобразуется в тепловую энергию.

Стадия нагрева в установках для сварки трением может быть регламентирована временем нагрева, либо величиной взаимной деформации заготовок. После этого следует остановка подвижной заготовки и проковка. В настоящее время, кроме сварки с непрерывным приводом, появилось достаточно много видов сварки трением, и сейчас рассмотрим наиболее распространённые из них.

Инерционная сварка трением

От сварки с непрерывным приводом этот вид сварки трением отличается тем, что механическая энергия не передаётся непосредственно от привода к месту соединения. Эта сварка основана на использовании энергии, накопленной маховиком (см. схему инерционной сварки трением).

Шпиндель, с насаженным на него маховиком, разгоняется. После того, как маховик достиг определённого момента инерции вращающейся массы, привод отключают и производят сжатие заготовок с определённым усилием. Процесс сварки завешается после остановки шпинделя.

Диапазоны задаваемых параметров сварки следующие: скорость 0,28-11,1 м/с. Давление сжатия заготовок: 47-465 МПа. Момент инерции маховика выбирают таким образом, чтобы угловое ускорение находилось в диапазоне 150-300 рад/с2.

Комбинированный вид сварки трением

Данный вид сварки может происходить двумя способами:

1) Сначала заготовка вращается с постоянной угловой скоростью, а затем двигатель отключают и заканчивают процесс по инерционному способу.

2) Начало сварки происходит при постоянной угловой скорости и продолжается по инерционному способу. А в тот момент, когда частота вращения шпинделя достигнет 5-6 об/с, происходит его мгновенное торможение.

Колебательная сварка трением

Этот вид сварки происходит при угловых вибрационных движениях одной или обеих заготовок, или при возвратно-поступательном движении (сварка вибротрением). На практике подобный вид сварки получил применение только для сваривания термопластов и реактопластов между собой.

Сварка трением с перемешиванием

Это относительно молодой вид сварки трением, разработанный Британским институтом сварки и появившийся в начале 90-х годов. Сущность такого процесса показана на рисунке ниже:

Инструмент, вращающийся с большой скоростью, соприкасается со сварными кромками в месте стыка и его наконечник внедряется в заготовку на всю глубину кромок. При этом заплечник инструмента касается поверхности стыка. Далее инструмент перемещается вдоль всей линии стыка. В результате трения наконечника инструмента об заготовки, сварные кромки расплавляются, перемешиваются при вращении инструмента и вытесняются в свободную область позади движущегося инструмента.

Ровная поверхность сварного шва обеспечивается заплечником инструмента, который касается сварного стыка. По окончании сварки инструмент выходит из зоны стыка за его пределы. Рекомендуем посмотреть видеоролик, в котором наглядно показан процесс сварки трением с перемешиванием металла:

Орбитальная сварка трением

Схема этого процесса показана на рисунке. Суть этого вида сварки состоит в том, что прижатые друг к другу свариваемые заготовки двигаются по орбитам относительно друг друга. При этом вращения заготовок вокруг собственных осей не происходит.

Оси заготовок смещены на некоторую величину е, называемую эсцентриситетом. Благодаря этому, происходят их круговые движения по некоторой орбите, радиус которой равен радиусу эксцентриситета е. Когда заготовки прошли стадию нагрева, их оси совмещают и круговые движения прекращаются. После этого делается проковка и формируется сварное соединение.

С помощью орбитальной сварки можно сваривать не только круглые заготовки. Так как вращения заготовок вокруг собственных осей не происходит, то форма их торцов может быть любой, но необходимо обеспечить равномерное тепловыделение по всей плоскости свариваемых участков.

Благодаря тому, что форма заготовок может быть любой, этот вид сварки стал достаточно перспективным для соединения изделий с большой площадью поперечного сечения. Однако не во всех случаях этот вид сварки экономически целесообразен из-за сложного оборудования и недостаточной надёжности зажимных механизмов. Низкая надёжность зажимов обусловлена воздействием на них больших инерционных сил. Из-за этих недостатков этот способ сварки не получил массового внедрения в промышленности.

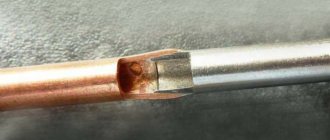

Радиальная сварка трением

Суть этого способа сварки заключается в применении теплоты, возникающей при трении наружного или внутреннего кольца, которое вращается с определённой угловой скоростью, соприкасаясь при этом со скошенными концами труб, прижатых один к другому с некоторым усилием.

Схема радиальной сварки трением приведена на рисунке. Вращаясь, кольцо разогревает концы труб и по окончании стадии нагрева, затем, вращение кольца останавливают и его дополнительно сжимают в радиальном направлении.

Роликовая сварка трением

Этот вид сварки используют в тех случаях, когда нужно сварить тонколистовые элементы. Схема роликовой сварки приведена на рисунке.

Суть этого способа состоит в том, что ролик, вращающийся со скоростью, примерно, 1600 рад/с, подводят в краям заготовок. Ролик перемещается относительно свариваемых кромок со скоростью 0,1-2,0 м/с, а давление, создаваемое на ролик, составляет в диапазоне 0,2-0,5 МПа.

Наплавка при помощи сварки трением

Такая наплавка применяется в тех случаях, когда требуется восстановить изношенные поверхности деталей, или когда необходимо обеспечить на поверхностях определённые эксплуатационные свойства. Схема наплавки трением приведена на рисунке.

К поверхности, на которой необходимо выполнить наплавку, с усилием F прижимается вращающийся пруток с угловой скоростью порядка 1600 рад/с, а сама поверхность перемещается с линейной скоростью Vзаг. Тепловая энергия, образующаяся в результате трения, создаёт тепловое поле, которое нагревает и заготовку и пруток. При этом пруток нагревается значительно сильнее из-за того, что поверхность контакта заготовки постоянно меняется по ходу её движения, а поверхность контакта прутка остаётся неизменной. В результате чего пруток расплавляется и происходит перенос слоя металла с прутка на поверхность заготовки.

Особенности процесса сварки

Возможности этой технологии позволяют производить сварку трением алюминия без использования присадочного материала и защитных газов. Она обеспечивает полный провар металлов толщиной в пределах 3 см без риска возникновения внутренних пустот с порами. Хорошие прочностные характеристики при незначительных деформациях достижимы даже в особых случаях соединений алюминиевых сплавов, когда прочие технологии их соединения не гарантируют успеха. Эффективна данная технология также для сваривания сплавов свинца, меди, магния и даже титана.

Радиальная технология нашла применение в обработке сваркой трением пластмасс и длинномерных изделий. К примеру, она незаменима в устройстве трубопроводов, когда требуется сварка труб с неповоротными стыками. В этом случае необходимо, чтобы обе части сохраняли неподвижное положение. Поэтому их нагрев осуществляется с помощью вращения особой вставки в зазор между ними, которую удаляют непосредственно перед проковкой.

В процессе вибрационной или линейной сварки трением одна из соединяемых заготовок остается неподвижной, а вторая совершает поперечные колебательные движения. Данный способ эффективен для соединения изделий с прямоугольным сечением. Одной из его разновидностей является схема наплавки вибротрением. Она предусматривает совершение прутком поступательных колебательных движений в направлении, перпендикулярном оси перемещения обрабатываемой заготовки.

Сварка трением с перемешиванием производится с помощью перемещающегося инструмента. В ходе такого процесса соединяемые листы или детали неподвижно скрепляются. Зазор при этом должен быть минимальным. При введении в него вращающегося инструмента с последующим его передвижением вдоль линии шва осуществляется нагрев поверхностного слоя металла. От вращения инструмента торцы заготовок плавятся, их металл перемешивается и образует соединение.

Технология сварки трением

Локализация теплового поля и пластической деформации в процессе сварки обеспечивает низкий расход энергии и позволяет производить сваривание разнородных металлов, таких как алюминий-медь, алюминий-сталь, медь-металлокерамика и другие. Кроме экономии энергии, сварка трением снижает затраты но последующую обработку сварного соединения.

Свариваемость различных материалов

Данные о свариваемости различных металлов и сплавов между собой приведены в таблице ниже:

Требования к конструкции свариваемых деталей и возможности оборудования

Во время проектирования заготовок, получаемых сваркой трением, необходимо принимать во внимание следующие факторы: возможности оборудования для сварки, возможность сваривания материалов между собой, закрепление заготовок в сварочном аппарате. Также учитываются стоимость подготовки заготовок к сварке и последующей обработке полученного соединения, автоматическое получение необходимой соосности и углового расположения заготовок, создание при необходимости равномерного температурного поля и равных условий деформации.

Назначая припуски на длину и диаметр заготовок, принимают во внимание данные, приведённые в таблице.

Для того, чтобы заготовкам обеспечить требуемую соосность, необходимо надёжно закрепить их в зажимных приспособлениях сварочной машины. Кроме этого, важным показателем является жёсткость свариваемых заготовок на длине их вылета из зажимов. Рекомендации по этой длине приведены на рисунке:

В случае, если длина вылета меньше рекомендованной, это может привести к температурному отпуску зажимных приспособлений.

Подготовка поверхностей к сварке трением

При сварке трением состояние свариваемых поверхностей оказывает значительно меньшее влияние на качество сварного соединения, чем при других способах сварки давлением. Поверхности для сваривания могут быть получены резкой на гильотине, дисковой пилой или даже газорезкой. Неровности на поверхностях устранятся притиркой или дополнительным временем нагрева.

Отклонение от параллельности свариваемых поверхностей может достигать 5-7° и это не окажет значимого влияния на качество сварки. Небольшие участки коррозии, остатки краски, масло и другие загрязнения на поверхностях удаляются на стадии нагрева. Исключение составляет ржавчина и окалина, полученная при прокатке, проковке или штамповке.

Когда свариваются разнородные материалы, необходима более тщательная подготовка поверхностей. Например, при сварке алюминия со сталью, величина торцевого биения стальной заготовки не должна превышать 0,2мм. На рисунке ниже показаны некоторые примеры подготовки свариваемых поверхностей из разнородных материалов.

Выбор режимов сварки трением с непрерывным приводом

Одним из главных показателей является частота вращения. При её увеличении сварной шов получается однороднее, прочностные показатели повышаются. Частота вращения рассчитывается по оптимальной скорости V, м/с: для чёрных металлов и сплавов 2,6-3, для алюминия и меди около 2, для титана 4-5.

Удельное давление нагрева. При сварке углеродистых и низколегированных сталей составляет 30-60МПа, для жаропрочных и инструментальных сталей 60-120МПа, для сварки алюминия и алюминиевых сплавов 7-23 Мпа, для сварки меди с алюминием 40-60МПа, алюминия с коррозионностойкой сталью 6,4-12,2 МПа, для сварки титана и титановых сплавов не более 18 МПа.

На практике, при сварке однородных материалов, удельное давление нагрева можно изменять в широких пределах, получая высокое качество сварного соединения. При сварке разнородных материалов оптимальное значение давление нагрева следует выбирать, исходя из скорости деформации в таком диапазоне, который обеспечит одинаковую степень деформации обеих сварных кромок.

Удельное давление притирки. Оно назначается для улучшения работы сварочного оборудования. Обычно составляет 15-20% от удельного давления нагрева. Для сварки углеродистых сталей составляет, примерно, 10МПа. Время притирки 1-3с.

Удельное давление проковки выбирают, исходя из пластических свойств соединяемых материалов. Чаще всего, давление проковки составляет 100-300% от удельного давления нагрева. При сварке алюминия с коррозионностойкими сталями давление проковки выбирают в пределах 800-1000% от давления нагрева. Время проковки обычно составляет 1,5-3с.

Время нагрева. Этот показатель сильно влияет на циклическую прочность и ударную вязкость сварного соединения, особенно, при сварке разнородных материалов. Время нагрева определяется экспериментальным путём для каждой конкретной пары заготовок. Увеличение времени нагрева приводит к росту зёрен.

Время торможения. Оно должно быть максимально коротким, чтобы течение металла из сварного соединения не приобрело устойчивый характер. Интенсивное течение металла и резкое охлаждение препятствуют снятию напряжений в сварном соединении, и это снижает прочность и может привести к разрушению соединения сразу же после окончания процесса сварки.

Термообработка сварного соединения

При помощи термической обработки, в сварном соединении снижаются внутренние напряжения, повышаются пластические свойства, происходит рекристаллизация и улучшение качества сварки в результате диффузионных процессов.

Термообработку не проводят при сварке низколегированных, высоколегированных хромоникелевых аустенитных и хромистых ферритных сталей, сваренных в однородном и разнородном сочетаниях.

Термообработке подвергают среднеуглеродистые легированные и нелегированные стали, а также высоколегированные аустенитно-мартенситные, хромистые ферритно-мартенситные стали, сваренные в различных сочетаниях между собой. При этом, если углеродный эквивалент сталей выше 0,8%, термообработку проводят из нагретого состояния.

Общая информация

Сваркой трением (или фрикционная сварка) — метод соединения однородных и разнородных металлов, суть которого заключается в нагреве двух деталей путем их трения друг о друга. Образующееся в ходе трения тепло плавит металл, формируя неразъемное соединение. Но трение — не единственное, что используется во время сварки. Здесь также большую роль играет проковка деталей после сварки, а также давление, оказываемое на заготовки.

Как видите, суть сварки трением крайне проста, поэтому такое сварочное оборудование применяется на многих современных производствах. Данный метод позволяет улучшить качество и производительность труда без найма дополнительных сотрудников высокой квалификации. Достаточно обучить сварщика, как правильно настраивать оборудование, остальные процессы проходят в автоматическом режиме.

Оборудование для сварки трением

Принципиальная схема машины для сварки трением с непрерывным приводом представлена на рисунке ниже:

В состав оборудования для сварки трения могут входить: машина для сварки, вычислительный мини-компьютер с программами параметров режимов, станок для удаления грата, манипуляторы для погрузки-разгрузки, транспортировочные устройства.

Оборудование

Состав оборудования может состоять из разных компонентов, в зависимости от стоимости комплекта и сферы применения. Стандартный набор состоит из сварочной машины, станка, снимающего грат, а также манипулятора (или робота), с помощью которого можно перемещать крупногабаритные детали.

Для настройки оборудования нужно установить параметр сварки, мощность привода шпинделя, задать размер заготовки, которую нужно сварить, а также установить скорость сварки.

Большинство настроек опытный сварщик установит сразу, а вот с расчетом мощности привода могут быть проблемы. Поэтому рекомендуем использовать следующую формулу:

Где S — это площадь свариваемого сечения в мм2, а Nуд неизменно и составляет 20 Вт/мм2.