Электроды для контактной сварки предназначены для подвода тока к элементам, их сжатия и отвода выделяющегося тепла. Эта деталь является одной из самых важных в оборудовании, так как от ее формы зависит возможность обработки узла. Устойчивость же электрода определяет уровень качества сварки и длительность беспрерывной работы. Электроды бывают фигурными и прямыми. Производство элементов прямого типа регламентировано в стандарте ГОСТ 14111–77 .

Фигурные детали характеризуются тем, что их ось смещена относительно конуса (посадочной поверхности). Они используются для сварки узлов и элементов непростой формы, до которых трудно добраться.

Материал электродов для контактной сварки

Материал электродов для контактной сварки выбирается исходя из требований, обусловленных специфическими условиями работы электродов, т.е. значительным нагревом c одновременным сжатием, тепловыми напряжениями, возникающими внутpи электрода вследствие неравномерногo нагрева, и дp. Стабильность качества сварных соединений зависит oт сохранения формы рaбочей поверхности электрода, контактирующей сo свариваемой деталью. Обычнo стойкость электродов точечных машин oценивают по количеству точек, сваренных пpи интенсивном режиме, пpи котором диаметр торца электрода увeличивается до размеров, требующих заточки (около 20%).

Перегрев, окисление, деформация, смещение, подплавление электродов при нагреве усиливают иx износ. Чистая медь является тепло- и электропроводной, но не жаропрочной. Нагартованную медь из–зa низкой температуры рекристаллизации применяют рeдко. Чаще используются сплавы меди c добавлением легирующих элементов. Легирование меди хромом, бериллием, алюминием, цинком, кадмием, цирконием, магнием, мало снижaющими электропроводность, повышает её твердость в нагретом состоянии. Никель, железо, и кремний вводятся в медь для упрочнения электродов. Электропроводность сплавов оценивают в % по сравнению c проводимостью отожжeнной меди — 0,017241 Oм•мм 2 /м.

Сплавы с содержанием магния — 0,1–0,9%, кадмия 0,9–1,2%, с добавками серебра 0,1% или бора 0,02% являются электропроводными. Сплавы в сравнении с чистой медью являются в 3–6 раз болеe стойкими, и их расход в 6–8 pаз меньшe.

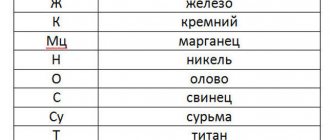

Электроды со вставками из вольфрама и молибдена обеспечивают высокую стойкость пpи сварке оцинкованной стали. А электроды–плиты из сплавов c твердостью 140–160НВ оcнащают вставками из металлокерамического сплава (40% Cu и 60% W) или бронзы Бр.НБТ (смотрите таблицу).

Таблица. Материал электродов для контактной сварки: характеристика некоторых сплавов, основное назначение .

Источник: weldzone.info

Сообщение об ошибке

Для меди и ее сплавов контактная сварка затруднена вследствие их высокой электрической проводимости и теплопроводности, а также узкого диапазона температур, в котором металл может свариваться давлением. Свариваемость медных сплавов лучше, чем технической меди, так как они обладают пониженной электрической проводимостью и теплопроводностью. Однако не все сплавы свариваются одинаково хорошо. Чаще контактная сварка применяется для латуней и кремнистых бронз. Среди них хорошо свариваются α-латуни (например, марки Л68), электрическая проводимость , которых не более 28% электрической проводимости меди. Повышение содержания цинка в латуни приводит к ухудшению ее свариваемости вследствие уменьшения пластичности сплава. Уменьшение концентрации цинка неблагоприятно влияет на свариваемость, поскольку понижается электросопротивление сплава. Хорошо свариваются кремнистая бронза (до 4% Si, электрическая проводимость равна примерно 10% электрической проводимости меди) и медно-никелевые сплавы, например мельхиор (80% Сu, 20% Ni, электрическая проводимость . равна 8% электрической проводимости меди).

Для получения чистой контактной поверхности заготовок рекомендуется их очистка механическим способом, а также травлением в тетрахлорметане или растворе каустической соды с последующей тщательной промывкой в проточной воде. Для растворения пленки оксидов применяют травление в следующих смесях: 10% -ный раствор серной кислоты, бихромат натрия; серная кислота, фтористый алюминий и 6dхромат натрия.

Точечная и роликовая сварка меди.

Точечная и роликовая сварка меди возможна только с применением электродов из тугоплавких металлов, обладающих теплопроводностью и электрической проводимостью, более низкими, чем основной металл, для уменьшения отвода теплоты во время сварки (например, из вольфрама или молибдена). При использовании таких электродов поверхность деталей сильно нагревается, а местами расплавляется, портится внешний вид изделия и быстро изнашиваются электроды. В связи с этим точечная и роликовая сварка технической меди ограниченно пригодна для промышленного применения.

Качество сварных точечных швов можно повысить, используя теплоизолирующие прокладки (например, из нержавеющей стали), размещаемые между электродами и поверхностями свариваемых деталей, а также покрывая соприкасающиеся поверхности деталей, например, серебром.

Для медных сплавов применение мягких режимов нецелесообразно. Обычно длительность нагрева медных сплавов при точечной сварке ограничивается 0,2-0,4с. Точечная сварка латуни производится короткими импульсами при больших значениях сварочного тока. В связи с высокой электрической проводимостью латуни толщина свариваемых листов на одной и той же машине принимается примерно в 2 раза меньше, чем толщина листов из стали. Шовная сварка латуни требует относительно большого удельного давления электродов, чем точечная. При сварке латуни марки Л62 υCB= 1 м/мин обеспечивает прочный плотный шов. При ширине роликов, равной 3-5 мм, сварочный ток для латуни приблизительно определяется из уравнения

Таблица 1. Ориентировочные режимы точечной сварки латуни Л62

Источник: oitsp.ru

Общие принципы сварки электродами меди и ее сплавов

Проводя работы по сварке меди и ее сплавов, сварщик сталкивается с некоторыми трудностями. На шве может образоваться трещина. При работе легкоплавкие эвтектики скапливаются на границах кристаллов. Часто образовываются поры. Все это важно учесть и предотвратить. Медь толщиной до 4 мм сваривают без разделки кромок, до 10 мм толщины с односторонней разделкой. При этом угол скоса кромок должен быть 70 градусов, притупление 1,5—3 мм.

Текучесть меди усложняет работу в вертикальном, горизонтальном и потолочном положениях. Дуговая сварка должна осуществляться при повышенном сварочном токе из-за высокой теплопроводности металла. Кромки деталей соединяются с минимальным зазором из-за высокой текучести меди. Часто рекомендуется использовать стальную подкладку.

Изделие толщиной более 6 мм лучше предварительно нагреть до 250 градусов. При этом нужно учитывать характеристику плавления меди, сплавов из нее. Тонкий металл не нагревают. Сварку лучше всего производить дугой 10—15 мм. Таким образом будет намного удобнее манипулировать электродом. Медь сваривается при постоянном токе обратной полярности. Это важно учесть. Дуговую сварку латуни, бронзы, М1-М3 необходимо выполнять мощной дугой, увеличенной силой тока и при повышенном напряжении. Работа делается очень быстро, на большой скорости.

По возможности сварку рекомендуется производить в нижнем положении или при угле наклона 20 градусов максимум по отношению к вертикали. Дуга направляется непосредственно на сварочную ванну. Рекомендуется применить специальные подкладки, сделанные из асбеста, флюса, графита, меди, стали. Важно учесть все основные особенности и характеристики металла.

Справка. Плавление меди происходит при +1080 градусов, она имеет удельный вес 8,9 г/см3, ее прочность 20 кг/мм2, относительное удлинение 50%.

Если изделие толстое, то нужно производить работу постепенно, наплавляя слоя один за другим. Сварка в таком случае выполняется обратноступенчатым швом, длина каждого участка должна быть 20-30 см. Его делят на две части, 75% и 25%. Сначала сваривают длинный участок по направлению к меньшему. Таким образом снижается риск возникновения трещин.

Работа выполняется в нижнем положении, иногда требуется править шов кувалдой или молотком из-за его вспенивания. В процессе сварки тонкой меди нужно уменьшить ток, чтобы из-за разогрева детали не возникли прожоги. Перед началом работ рекомендуется прокаливать электроды при определенной, рекомендуемой производителем температуре.

Более подробно про сварку меди узнайте здесь. [ads-pc-3] [ads-mob-3]

Какой выбрать диаметр

Выбирая наиболее подходящий диаметр электрода, прежде всего нужно учитывать толщину свариваемой меди, изделия, сплава. Важно учесть это и некоторые другие советы. При работе с тонким цветным металлом большой толщины электрод, а также в случае сварки на повышенных токах, создаст проблемы, появятся поры в шве.

Специалисты советуют выбирать такой диаметр: при толщине меди и ее сплавов

- 2 мм – электрод толщиной 2-3 мм,

- 3/3-4 мм,

- 4/4-5 мм,

- 5/5-6 мм,

- 6/ 5-7 мм,

- 7-8/6-7 мм,

- 9-10/6-8 мм.

Существуют электроды для сваривания и наплавки с предварительным подогревом до 300-700 градусов по Цельсию, с малым подогревом до 150-350 градусов по Цельсию и без подогрева.

МАТЕРИАЛЫ ЭЛЕКТРОДОВ ДЛЯ КОНТАКТНОЙ СВАРКИ

Материал и конструкция электродов определяют качество сварного соединения, производительность, а в некоторых случаях и возможность ведения процесса контактной сварки.

Требования к материалам электродов контактных машин целесообразно рассматривать в зависимости от их конкретного назначения. Например, электроды точечных и шовных машин работают при высокой плотности тока (до 250— 300 А/мм2). Материал электродов этой группы должен обладать высокой электро — и теплопроводностью, малой склонностью к взаимодействию с металлом свариваемых деталей, особенно при сварке легких сплавов, большой твердостью и высокой температурой рекристаллизации при сварке коррозионно-стойких и жаропрочных сплавов. Электропроводность электродов не ниже 70% электропроводности чистой меди при твердости НВ 100—160 и температуре рекристаллизации 250—500° С. Чем выше электропроводность и твердость свариваемых материалов, тем выше должны быть эти показатели у материалов электрода (ГОСТ 14Ш—77).

Электроды контактных машин для стыковой и рельефной сварки работают при сравнительно малых плотностях тока (до 12—15 А/мм2). К материалам этих электродов предъявляют пониженные требования по тепло — и электропроводности (до 35% электропроводности меди) и повышенные требования по твердости в условиях эксплуатации (НВ до 180—200). Последнее условие позволяет обеспечить меньший износ электродов, более точную центровку заготовок при стыковой сварке и более равномерное распределение сил и тока при групповой рельефной сварке.

Для изготовления электродов применяют холоднотянутую технически чистую медь. Однако при высокой тепло — и электропроводности она имеет низкое сопротивление деформации при повышенной температуре, в связи с чем наибольшее распространение получили различные сплавы на медной основе. Наилучшим комплексом свойств обладают дисперсионно-твердеющие электродные сплавы. В качестве легирующих элементов используют Cr, Cd, Zr, Mg, Zn, Ag, Со. Для сохранения высокой тепло — и электропроводности их количество обычно не превышает 1—1,5%. Для упрочнения в сплавы вводят Ni, Si, Fe, а для повышения температуры рекристаллизации — в малых количествах В, Be, Ті, Zr. Сопротивление меди окислению при 500—700° С можно повысить небольшими добавками А1, Mg, Be. Присадка серебра и магния в медь способствует увеличению числа сваренных точек без потемнения поверхности изделия из алюминиевых сплавов [4]. Состав и основные свойства металлов и сплавов, применяемых для изготовления электродов, приведены в таблице [1, 3, 4, 7, 8].

Какие марки электродов применяются для сварки меди

Для сварки, наплавки меди и цветных металлов, сварки медных труб и проч. применяются специальные медные электроды для сварки. К данному типу относятся электроды

- Комсомолец-100,

- ОЗБ-2М,

- ОЗБ-3,

- АНЦ/ОЗМ-2,

- АНЦ/ОЗМ-3,

- ESAB ОК 94.25,

- ESAB OK 94.35,

- ESAB OK 94.55,

- ESAB OK NiCu-7 (OK 92.86),

- ESAB OK Ni-1 (OK 92.05),

- ZELLER 390.

Работать ими нужно начинать, зная некоторые их особенности и характеристики.

Комсомолец-100 предназначен для наплавки, сварки меди марки М1-М3. Работа должна производится на постоянном токе (о сварочных токах здесь), в нижнем или наклонном положениях. Выпускаются электроды Комсомолец-100 толщиной 3-5 миллиметров. Рекомендуемая сила тока для диаметра 3 мм 90-180 ампер, 4 мм 120-140, 5 мм 150-190. Эти показатели зависят от положения шва. Перед началом работы рекомендуется нагреть свариваемое изделие до 300-700 градусов, в зависимости от его толщины.

ОЗБ-2М предназначен и для работы с бронзой, используемой в художественном литье. Ими можно наплавлять ее на сталь, исправлять дефекты чугуна. При этом необходимо включать ток обратной полярности, производить работу в вертикальном или горизонтальном положении. ОЗБ-2М состоят из меди, железа, фосфора, марганца, никеля и олова. Их длина 350 мм. Для успешной работы необходимо устанавливать сварочный ток следующих значений: для диаметра 3 мм/ 90 – 120 ампер, 4 мм/120 – 160.

ОЗБ-3 используются в работе с цветными металлами, медью и бронзой. Они делаются со специальным покрытием (узнайте тут больше о покрытиях электродов). Сварку нужно производить только в нижнем положении. Используется постоянный ток. Коэффициент и производительность наплавки ОЗБ-3 12,5 г/А.ч – 3,5 кг.ч при диаметре изделия 4 мм.

АНЦ/ОЗМ-2 применяется для работы с чистой медью, при этом ее нет необходимости нагревать, если она не очень толстая. Сварка должна производиться в наклонном или нижнем положениях. Используется постоянный ток обратной полярности. Расходуется АНЦ/ОЗМ-2 1,6 кг на то, чтобы наплавить килограмм металла.

АНЦ/ОЗМ-3 нужны для работы с изделиями из меди технических марок по ГОСТ 859-78. Они выпускаются толщиной 4-6 мм. Чтобы успешно выполнить сварку нужно настроить ток на 220-300 ампер для диаметра 4 мм, 350-400 для 5 мм, 420-600 для 6 мм. Положение шва должно быть нижнее. Работать нужно короткой дугой, с медью толщиной до 10 мм, без подогрева, без разделки кромок одно или двусторонним швом с небольшими поперечными колебаниями электрода.

ESAB ОК 94.25 хорошо подходит для работы с многими цветными металлами, сплавами. Особенно с медью, оловянной бронзой, пережженным чугуном, латунью. Они могут использоваться для наплавки на сталь, для ее защиты от коррозийного воздействия. Толстые медные изделия рекомендуется нагреть до 300 градусов. Лучше всего работать маркой ESAB ОК 94.25 в пространственных положениях 1-4.

ESAB OK 94.35 имеет толстое рутиловое покрытие. Используется при работе с изделиями из меди и никеля, при содержании последнего до 30%. Электродом ESAB OK 94.35 наплавляют кромки. Работать ими можно в 1-5 положениях. Наплавленный с их помощью металл наделен отличной коррозионной стойкостью, он не боится длительного воздействия морской соленой воды, наделен хорошими прочностными характеристиками.

ESAB OK 94.55 имеют основной тип покрытия. Электрод хорош в работе с бронзой, красной латунью, медью. Сварка обычно выполняется короткой дугой. Расположение электрода должно быть перпендикулярно кромкам. Необходимо чтобы сварные валики находили один на другой.

Важно! Поверхность каждого прохода нужно не забывать зачищать от шлака.

Подходящие положения для работы 1-4 и 6. Предел прочности 400 МПа, твердость 120 НВ. Выпускается марка ESAB OK 94.55 диаметром 2-4 мм.

ESAB OK NiCu-7, или OK 92.86, используют для сварки меди и никеля. Наплавленный с их помощью металл характеризуется как устойчивый к образованию трещин, ковкий, стойкий к воздействию морской воды, кислоты и щелочи. Варят этим электродом в 1-4, 6 положениях. Выпускается данная марка толщиной 2-4 мм. В работе используется постоянный ток обратной полярности.

ESAB OK Ni-1, ранее назывался OK 92.05, имеет основной тип покрытия. Чтобы исключить образование трещин и пор рекомендуется работать только на допустимых для того или иного диаметра электрода токах. Подходит для 1-4, 6 положений. Прокаливают электрод два часа при температуре +250 градусов. Для работы нужен постоянный ток.

ZELLER 390 имеет основное покрытие. Предел прочности 200 МПа, текучести 185, твердость 40 НВ. ZELLER 390 выпускается разной длины, от 300 до 450 мм, диаметром 2,5-5 мм. Силу тока нужно установить для электрода толщиной 2,5 мм/80-110 ампер, 3 мм/100-130, 4 мм/130,170 мм, 5 мм/170-200. Используют его при работе с изделиями, которые должны отвечать высоким показателям стойкости к коррозийному влиянию, теплопроводности, электропроводности.

[ads-pc-2] [ads-mob-2]

Электроды для контактной сварки. Характеристики рекомендуемых сплавов

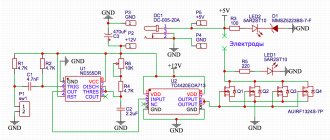

Точечная сварка, благодаря появлению компактных ручных аппаратов типа BlueWeldPlus, становится популярной не только при промышленных масштабах применения, но и в быту. Слабым местом такой технологии являются электроды для контактной сварки: их низкая стойкость во многих случаях отпугивает потребителя.

Причины недолговечности электродов контактной электросварки

Процесс контактной сварки состоит из следующих стадий:

- Предварительной подготовки поверхности соединяемых деталей – она должна быть непросто очищена от загрязнений и окислов, но и очень ровной, чтобы исключить неравномерность возникающего напряжения электрического поля.

- Ручного или механического прижима свариваемых изделий – с увеличением усилия прижима растут интенсивность диффузии и механическая прочность сварного шва.

- Локального расплавления металлов в зоне прижима теплом электрического тока, в результате чего формируется сварочное соединение. Прижим электродов на этой стадии препятствует образованию сварочных брызг.

- Отключения тока и постепенного остывания сварного шва.

Материалы электродов

Согласно ГОСТ 2601, критерием качества готового шва является его прочность на разрыв или сдвиг. Она зависит от интенсивности тепловой мощности в зоне электрического разряда, а потому связывается в первую очередь с теплофизическими характеристиками материала электродов.

Использование медных электродов малоэффективно по двум причинам. Во-первых, медь, являясь высокопластичным металлом, не обладает достаточной упругостью, чтобы в период между рабочими циклами полностью восстановить геометрическую форму электродов. Во-вторых, медь весьма дефицитна, а частая замена электродов обуславливает и высокие финансовые затраты.

Попытки использовать более твёрдую, упрочнённую медь успеха не имеют: для нагартованного материала параллельно с повышением твёрдости снижается температура рекристаллизации, поэтому с каждым рабочим циклом износ рабочего торца электрода для контактной сварки будет возрастать. Поэтому практическое применение получили медные сплавы с добавлением ряда других металлов. В частности, введение в медный сплав кадмия, бериллия, магния, цинка и алюминия мало изменяет показатель теплопроводности, зато улучшает твёрдость при нагреве. Стойкость электрода от динамических тепловых нагрузок увеличивают железо, никель, хром и кремний.

При подборе оптимального материала сварочных электродов для контактной сварки ориентируются на показатель удельной электропроводности сплава. Чем меньше он будет отличаться (в меньшую сторону) от электропроводности чистой меди – 0,0172 Ом·мм 2 /м, тем лучше.

Наиболее эффективную стойкость против износа и деформации показывают сплавы, в состав которых входят кадмий (0,9…1,2%), магний (0,1…0,9%) и бор (0,02…0,03%).

Выбор материала для электродов точечной сварки зависит также и от конкретных задач процесса. Можно выделить три группы:

- Электроды, предназначенные для проведения контактной сварки в жёстких условиях (непрерывное чередование циклов, поверхностные температуры до 450…500ºС). Их изготавливают из бронз, содержащих хром и цирконий (Бр.Х, Бр.ХЦр 0,6-0,05. В эту же группу включают никель- кремнистые бронзы (Бр.КН1-4), а также бронзы, дополнительно легированные титаном и бериллием (Бр.НТБ), используемые для точечной сварки нержавеющих и жаропрочных сталей и сплавов.

- Электроды, применяемые при контактных температурах на поверхности до 250…300ºС (сварка обычных углеродистых и низколегированных сталей, медных и алюминиевых изделий). Их производят из медных сплавов марок МС и МК.

- Электроды для относительно лёгких режимов эксплуатации (поверхностные температуры до 120…200ºС). В качестве материалов применяется кадмиевая бронза Бр.Кд1, хромистая бронза Бр.Х08, кремненикелевая бронза Бр.НК и др. Такие электроды могут использоваться также и для роликовой контактной электросварки.

Следует отметить, что по убыванию удельной электропроводности (по отношению к чистой меди) эти материалы располагаются в следующей последовательности: Бр.ХЦр 0,6-0,05→МС→МК→Бр.Х→Бр.Х08→Бр.НТБ→Бр.НК →Бр.Кд1→Бр.КН1-4. В частности, разогрев до требуемой температуры электрода, изготовленного из бронзы Бр.ХЦр 0,6-0,05 произойдёт примерно вдвое быстрее, чем полученного из бронзы Бр.КН1-4.

Конструкции электродов

Наименее стойким местом электрода является его сферическая рабочая часть. Электрод бракуется, если увеличение размеров торца превышает 20% от первичных размеров. Конструкция электродов определяется конфигурацией свариваемой поверхности. Различают следующие исполнения инструмента

- С цилиндрической рабочей частью и конической посадочной частью.

- С коническими посадочной и рабочей частью, и переходным цилиндрическим участком.

- Со сферическим рабочим торцом.

- Со скошенным рабочим торцом.

Кроме того, электроды могут быть сплошными и составными.

При самостоятельном изготовлении (либо перезаточке) рекомендуется выдерживать следующие соотношения размеров, при которых инструмент будет обладать максимальной стойкостью:

- Для расчёта диаметра электрода d пользуются зависимостью Р = (3…4)d 2 , где Р – фактически необходимое сжатие электродов при проведении процесса контактной электросварки. В свою очередь, рекомендуемые значения давления осадки, при котором получаются наиболее качественные соединения, составляет 2,5…4,0 кг/мм 2 площади получаемого сварного шва;

- Для электродов с конической рабочей частью оптимальный угол конусности варьируется от 1:10 (для инструмента с диаметром рабочей части до 30…32 мм) до 1:5 – в противоположном случае;

- Выбор угла конуса определяется также и наибольшим усилием сжатия: при максимальных усилиях рекомендуется принимать конусность 1:10, как обеспечивающую повышенную продольную стойкость электрода.

Основные формы электродов для контактной сварки устанавливает ГОСТ 14111, поэтому, применяя те или иные соотношения размеров, следует учитывать размеры посадочного пространства под инструмент для конкретной модели машины контактной сварки.

Значительную экономию материала даёт применение составных конструкций. При этом для изготовления корпуса применяют материалы с высокими значениями электропроводности, а съёмную рабочую часть изготавливают из сплавов с высокой твёрдостью и износостойкостью (в том числе и термической). В частности, подобным сочетанием свойств обладают металлокерамические сплавы от швейцарской фирмы АМРСО марок A1W или A1WC, содержащие 56% вольфрама и 44% меди. Их электропроводность достигает 60% от электропроводности чистой меди, что определяет малые потери на нагрев при выполнении сварки. Рекомендуемым материалом могут быть и бронзовые сплавы с добавками хрома и циркония, а также вольфрам.

Электроды для контактной сварки

Время чтения: 5 минут

Электроды для точечной сварки совсем непохожи на классические штучные электроды с покрытием. Да и сама контактная сварка существенно отличается от любой другой привычной для нас технологии соединения металлов.

Поэтому не удивительно, что форма и материал для электродов контактной сварки нужно подбирать с особым вниманием и учитывать множество нюансов, чтобы не ошибиться. В этой статье мы кратко расскажем, какими бывают электроды для контактной сварки и из чего они изготавливаются.

Электроды для точечной сварки

Процесс точечной сварки объясняет сам себя из своего же названия. Соответственно сварочным мини швом является одна точка, размер которой обусловлен диаметром рабочей поверхности электрода.

Электродами для контактной точечной сварки являются стержни, выполненные из сплавов, в основе которых находится медь. Диаметр рабочей поверхности обусловлен ГОСТом 14111-90, и изготавливается в диапазоне от 10-40 мм. Электроды на точечную сварку тщательно подбираются, поскольку имеют различные свойства. Они выполняются как со сферической, так и с плоской рабочей поверхностью.

Криволинейный электрод для точечной сварки

Электроды для точечной сварки своими руками теоретически можно изготовить, но необходимо быть уверенным, что сплав соответствует заявленным требованиям. Кроме того нужно выдержать все размеры, что в домашних условиях не так-то просто. Поэтому, приобретая заводские токопроводящие элементы, можно рассчитывать на качественное выполнение сварочных работ.

Точечная сварка имеет массу плюсов, среди которых эстетическое сварочное пятно, простота эксплуатации сварочного аппарата и высокая производительность. Имеется также один недостаток, а именно отсутствие герметичного сварочного шва.

Общая информация

Если вы имеете представление о контактной сварке, то наверняка заметили, что применяемые в этой технологии электроды разительно отличаются от привычных штучных стержней. Для большинства сварщиков электрод — это металлический пруток, имеющий специальное покрытие. Но в контактной сварке используются электроды другого типа.

Они представляют собой металлические изделия цилиндрической формы с заостренным концом. Их диаметр намного больше, чем у стандартного штучного электрода с покрытием. При этом электроды для контактной сварки могут быть самых разнообразных форм.

Форма электродов

Наиболее применяемая форма — прямая. Такие электроды не имеют изгибов, просты в изготовлении и используются чаще всего. Подходят для сварки листового металла и не труднодоступной сварки. Могут быть изготовлены из различных металлов.

Кстати, материал электрода должен подбираться исходя из материала основного металла, который вы будете варить. И электроды, и металл должны иметь схожий состав, чтобы соединение получилось прочным и долговечным. Это касается электродов любой формы и размера.

Но электроды прямой формы не всегда способны сформировать сварную точку, когда проводится сварка в труднодоступных местах или деталь сложная. В таких случаях используют электроды изогнутой формы. Ниже вы можете видеть лишь немногие из возможных форм. Современные производители предлагают десятки разновидностей для выполнения даже самых сложных задач.

Чтобы изготовить электрод прямой формы, можно использовать недорогое оборудование, работающее по заданному шаблону. А вот для изготовления электрода сложной формы предварительно изготавливают его модель в полную величину. Это необходимо, чтобы еще на стадии проектирования изделия исключить ошибки и недочеты. Сложная форма требует повышенного внимания и опытных специалистов.

Охлаждение

Во время контактной сварки электроды подвергаются существенным температурным нагрузкам. Поэтому они нуждаются в оперативном охлаждении. И воздуха здесь недостаточно. Чаще всего применяется внутреннее или наружное охлаждение с помощью воды. Вода подается либо по специальным трубкам, либо прямо сквозь отверстия в электроде.

Охлаждение электродов сложной формы зачастую приводит к трудностям. А все из-за особенной его конструкции. Поэтому при использовании фигурных электродов уделите особое внимание их эффективному охлаждению.

Если применяется электрод большого размера (не важно, прямой или фигурный), то вдоль его корпуса можно припаять две медные трубки и через них пустить воду. Учтите, что электроды для контактной сварки всегда охлаждаются хуже, чем обычные штучные стержни с покрытием. Поэтому для их эффективного охлаждения периодически снижайте темп сварочных работ, чтобы электроды не перегревались. Это особенно касается электродов сложной формы.

Форма

Самая распространенная форма – прямая. Такие модели применяют для соединения листового металла, легкодоступных процессов. У них нет сложных изгибов, они просты в производстве, их изготавливают из разных металлов и используют чаще остальных.

Чтобы соединение было прочным, состав электродов и основного материала должны иметь подобный состав. Исходя из материала основного металла, и нужно подбирать материал для производства электродов.

И это должно учитываться для изделий любого размера и конфигурации, какой бы состав не был у основного материала.

В современной жизни существуют очень сложные для сварки задачи. Поэтому производители представляют множество форм и размеров.

Прямые не всегда могут сформировать сварную точку ведь зачастую, сварка проводится в сложных условиях, сложнодоступных местах или на сложных деталях. Поэтому нет другого выхода, как использовать изделия разнообразных замысловатых и изогнутых форм.

Материал электродов

Материал электродов для контактной сварки не может быть абсолютно любым. Сама контактная сварка предполагает высокие температуры, сжатие, напряжение, неравномерный прогрев электрода и прочее. Соответственно, металл, из которого будут изготовлены электроды, должен обладать характеристиками, которые позволят изделию противостоять всем нагрузкам. Ведь чем дольше форма электрода будет оставаться неизменной, тем качественнее будут сварные точки. Как только форма начнет меняться под воздействием нагрузок, так сразу начнет ухудшаться качество соединений.

Что еще может привести к деформации электрода? Постоянный перегрев, плавление или даже окисление — все это ждет электроды, применяемые при контактной сварке. Поэтому важно правильно подобрать материал, из которого они будут изготовлены.

Основным материалом является медь. Но она никогда не используется в чистом виде, поскольку не является жаропрочной. А это важно при контактной сварке. Производители учитывают эту особенность и применяют различные медные сплавы, в составе которых помимо меди есть разные легирующие компоненты.

Это может быть хром, алюминий, цинк, магний, кадмий, цирконий, бериллий и некоторые другие металлы. Благодаря им медные электроды не теряют своей высокой электропроводности, при этом приобретают улучшенные эксплуатационные характеристики. Для сравнения, исключительно медные электроды приходят в негодность в 6 раз быстрее, чем электроды, изготовленные из смеси меди и любого легирующего компонента.

Но это не значит, что при покупке электродов вы можете просто выбрать изделия с выше описанным составом и забыть о трудностях. Нужно также учитывать особенности металла, который вы будете варить. Так, например, если вы будете работать с оцинкованной сталью, то необходимо приобрести электроды с медью, вольфрамом и молибденом в составе. Так электроды будут достаточно твердыми и стойкими по отношению к основному металлу. И не придут в негодность.

Правильное использование

Недостаточно грамотно выбрать электроды для меди, следует разобраться в правилах их использования. Чтобы шов соответствовал всем требованиям, необходимо учитывать свойства меди.

Медь обладает такой характеристикой, как текучесть. Сразу после начала процесса плавления исчезает ее твердая форма. Кроме этого меди свойственна повышенная теплопроводность. Тепло через медь проходит гораздо быстрее, чем через другие металлы, что может привести к образованию прожогов.

Также следует учитывать, что вследствие существенно повышенной активности при взаимодействии с газами возможно образование пор и даже горячих трещин.

Поэтому так важен установленный правильно режим сваривания и проведение подготовительных работ. Перед началом сварочного процесса необходима закалка электродов не менее одного часа. Также следует подготовить свариваемые детали: очистить их от загрязнений, следов краски и масел, и разделать их кромки.

При работе электроды для пайки меди следует водить со средней скоростью. Формирование шва должно происходить равномерно, чтобы исключить прожоги, наплывы и непровары. Силу тока устанавливают на 10% меньше, чем обычно.

Правильное использование включает в себя регулярную заточку медных электродов. Инструмент для заточки медных электродов предназначается для того, чтобы зачищать контактную поверхность электродов от нагара.