Ионно-плазменное азотирование (ИПА)

Ионно-плазменное азотирование (ИПА) – современный упрочняющий метод химико-термической обработки изделий из чугуна, углеродистых, легированных и инструментальных сталей, титановых сплавов, металлокерамики, порошковых материалов. Высокая эффективность технологии достигается путём использования разных газовых сред, влияющих на образование диффузионного слоя различного состава в зависимости от конкретных требований к его глубине и твёрдости поверхности.

Азотирование ионно-плазменным методом актуально для обработки нагруженных деталей, работающих в агрессивных средах, подвергающихся трению и химической коррозии, поэтому широко применяется в машиностроительной отрасли, включая станкостроение, авто- и авиационную промышленность, а также в нефтегазовом, топливно-энергетическом и горнодобывающем секторе, инструментальном и высокоточном производстве.

В процессе поверхностной обработки ионным азотированием улучшаются поверхностные характеристики металлов и эксплуатационная надёжность ответственных деталей машин, двигателей, станков, гидравлики, точной механики и прочих изделий: повышается усталостная и контактная прочность, поверхностная твёрдость и сопротивляемость к трещинообразованию, увеличивается износо-задиростойкость, тепло- и коррозионная стойкость.

Преимущества ионно-плазменного азотирования

Технология ИПА имеет ряд неоспоримых достоинств, основное из которых – стабильное качество обработки с минимальным разбросом свойств. Управляемый процесс диффузионного насыщения газа и нагрева обеспечивает равномерное покрытие высокого качества, заданного фазового состава и структуры.

- Высокая поверхностная твёрдость азотированных деталей.

- Отсутствие деформации деталей после обработки и высокая чистота поверхности.

- Сокращение времени обработки сталей в 3-5 раз, титановых сплавов – в 5-10.

- Повышение эксплуатации азотированной поверхности в 2-5 раз.

- Возможность обработки глухих и сквозных отверстий.

Низкотемпературный режим исключает структурные превращения стали, снижает вероятность усталостных разрушений и повреждений, позволяет проводить охлаждение с любой скоростью без риска возникновения мартенсита. Обработка при температурах ниже 500 °С особенно эффективна при упрочнении изделий из инструментальных легированных, быстрорежущих и мартенситно-стареющих сталей: их эксплуатационные свойства повышаются без изменения твёрдости сердцевины (55-60 HRC).

Экологически безопасный метод ионно-плазменного азотирования предотвращает искривление и деформацию деталей при сохранении исходной шероховатости поверхности в пределах Ra=0,63…1,2 мкм – вот почему технология ИПА эффективна в качестве финишной обработки.

Установки для ИПА работают в разряженной атмосфере при давлении 0,5-10 мбар. В камеру, действующую по принципу катодно-анодной системы, подаётся ионизированная газовая смесь. Между обрабатываемой заготовкой и стенками вакуумной камеры образуется тлеющий импульсный разряд. Созданная под его воздействием активная среда, состоящая из заряженных ионов, атомов и молекул, формирует на поверхности изделия азотированный слой.

Состав насыщающей среды, температура и продолжительность процесса влияют на глубину проникновения нитридов, вызывающих значительное увеличение твёрдости поверхностного слоя изделий.

Преимущества процесса PulsPlasma®

Распределение температуры

Использование камеры с электрически нагреваемыми стенками имеет наряду с энергосберегающим эффектом влияние на распределение температуры по садке деталей.

Для того чтобы избежать существенного превышения температуры в садке при использовании камеры с холодными стенками, во многих случаях отказываются от использования всего объема. Вместо этого формируют цилиндрические садки в цилиндрической камере. При использовании установки с горячими стенками благодаря меньшей подведенной энергии с помощью пульсирующей плазмы проводится азотирование полностью скомплектованной садки без опасности перегрева некоторых участков. Азотирование как плотно упакованной садки, так и очень больших деталей может быть с успехом реализовано с помощью установок для PulsPlasma® — процесса.

Часто PulsPlasma® — установки изготавливаются со встроенной системой автоматизации перемещения камер, в отличие от шахтных и камерных печей.

Садка устанавливается непосредственно на прилагаемое основание с помощью садочного устройства. Рама с деталями может быть при необходимости предварительно подготовлена и уже комплектно с деталями установлена в установку.

В случае особенно большого, тяжелого инструмента или деталей, имеет смысл отказаться от колпакового принципа в пользу установки камерного типа. Такая установка для обработки штампов кузова автомобиля с единичной загрузкой до 40 т показана на рисунке ниже. C помощью крана деталь загружается на тележку, после чего тележка с деталью помещаются в камеру установки.

Расход газа при процессе

При PulsPlasma® — азотировании в зависимости от конкретного случая применения и свойств слоя работают со смесями азот-водород-метан. В процессе азотирования не возникают неэкологичные продукты реакции, так что использованные газы могут быть удалены в окружающее пространство без дополнительной обработки. Плазменное азотирование проводят при невысоких давлениях, поэтому расход технологических газов достаточно низкий. Камера с размерами 1200×2000 мм потребляет в среднем 180 л/ч газовой смеси. Установка для газового азотирования с такими же размерами расходует от 6000 до 10000 л/ч аммиака и углеродосодержащей смеси. При классической цементации расход газов аналогично высокий. Поэтому при газовом азотировании и цементации образуется большое количество горючего отработанного газа, вредного для окружающей среды и требующего дополнительной энергии для его дополнительного дожигания.

Гибкие температуры обработки

На сновании возбуждения плазмы процесса азотирования и дозировании мощности благодаря пульсирующему принципу действия, возможно, проводить процессы PulsPlasma® — азотирования в широкой температурной области между 350 ºС и 600 º.

Детали, подверженные короблению могут азотироваться в этом случае при оптимальных условиях. Изменение размеров деталей из-за освобождения внутренних напряжений при высоких температурах обработки минимизируется.

Прочность основного металла азотированных деталей также остается неизменной, т.к. температура азотирования определяется несколько ниже температуры отпуска при улучшении (процесс термообработки до азотирования). После азотирования не требуется дополнительная термическая обработка. Детали после PulsPlasma® — азотирования могут сразу использоваться по назначению.

Стали с высоким содержанием хрома, которые могут быть проазотированы в расплаве солей с потерей коррозионностойкости и с помощью газового азотирования с высокими потерями, с помощью PulsPlasma® — азотирования обрабатываются без проблем. В этом случае непосредственно перед насыщением необходима депассивация поверхности с помощью бомбардировки поверхности ионами. Благодаря выбору температур азотирования ниже 450 ºС и точному регулированию состава газовой смеси становится возможным получать на поверхности деталей твердый, износостойкий слой без потери коррозионной стойкости.

Обработка порошковых сталей

Обработка деталей из порошка с помощью цементации, карбонитрирования в расплаве солей и газового азотирования из-за ограниченных условий данных процессов оставляет в порошковом материале большее или меньшее количество пор. При обработке в плазме фактически обрабатываются только внешние поверхности, охваченные тлеющим разрядом. По причине низких давлений (вакуум) и малого количества газа, в процессе азотирования в плазме нет опасности переазотирования и переотверждения. При проведении процесса вместе с деталями размещают образец, из того же материала, что и детали в садке, и подверженный той же обработке до азотирования.

Частичная обработка

Нет других более простых методов поверхностного упрочнения, позволяющих проводить частичную обработку, чем PulsPlasma® — азотирование. Участки, не подвергающиеся насыщению, закрываются простыми механическими средствами. Специальные защитные замазки, которые после процесса необходимо удалять, в данном случае не требуются. Защищенная поверхность не испытывает на себе никакого влияния в процессе азотирования в плазме.

Комбинация процессов

По причине близких процессов и почти идентичного оборудования, существует возможность комбинировать несколько процессов обработки поверхности в специально предусмотренной для этого установке. Для дальнейшего улучшения коррозионностойкости азотированных деталей можно простым изменением параметров процесса и технологического газа получить дополнительно к процессу PulsPlasma® — азотирования процесс PulsPlasma® — оксидирования. Процесс оксидирования способствует формированию слоя оксида железа Fe3O4 толщиной от 1 до 3 мкм на связующем азотированном слое.

В зависимости от качества стали и предшествующего процесса азотирования стойкость к коррозии может достигать до 200 часов в камере солевого тумана по DIN. Еще одним преимуществом оксидирования является улучшение антифрикционных свойств обработанных поверхностей так, что при определенных условиях смазки обработанные подобным способом пары трения могут восстанавливаться.

Еще одно поле для использования открывается благодаря комбинации PulsPlasma® — азотирования с плазменными процессами нанесения CVD и алмазоподобных DLC (Diamond like Carbon) покрытий. Благодаря образованному ранее азотированному слою, дополнительное CVD покрытие позволяет получить экстремальные значения твердости, износостойкости. В результате такой обработки обычно значительно повышается стойкость режущего инструмента.

Таблица 2 Обзор основных отличий между газовым азотированием и PulsPlasma® — азотированием

Ионное азотирование деталей

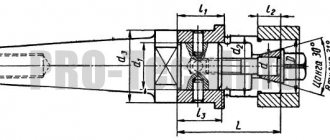

Ионное азотирование широко применяется в целях упрочнения деталей машин, рабочих инструментов и технологической оснастки неограниченных типоразмеров и форм: зубчатых венцов, коленчатых и распределительных валов, конических и цилиндрических шестерён, экструдеров, муфт сложной геометрической конфигурации, шнеков, режущего и бурового инструмента, оправок, матриц и пуансонов для штамповки, пресс-форм.

Для ряда изделий (шестерён большого диаметра для большегрузных автомобилей, экскаваторов и т. д.) ИПА – единственный способ получения готовой продукции с минимальным процентом брака.

Свойства изделий после упрочнения методом ИПА

Упрочнение зубчатых колёс методом ионного азотирования повышает предел выносливости зубьев при испытаниях на усталость при изгибе до 930 МПа, значительно снижает шумовые характеристики станков и повышает их конкурентоспособность на рынке.

Технология ионно-плазменного азотирования широко применяется для упрочнения поверхностного слоя пресс-форм, используемых при литье под давлением: азотированный слой препятствует прилипанию металла в зоне подачи жидкой струи, и процесс заполнения формы становится менее турбулентным, что увеличивает срок службы пресс-форм, и обеспечивает высокое качество отливки.

Ионно-плазменное азотирование в 4 и более раз повышает износостойкость штампового и режущего инструмента, изготовленного из сталей марок Р6М5, Р18, Р6М5К5, Р12Ф4К5 и других, с одновременным увеличением режимов резания. Азотированная поверхность инструмента за счёт пониженного коэффициента трения обеспечивает более лёгкий отвод стружки, а также предотвращает её налипание на режущие кромки, что позволяет увеличить подачу и скорость резания.

оказывает услуги по поверхностному упрочнению конструкционных материалов различных типов деталей и инструмента методом ионно-плазменного азотирования – корректно подобранный режим позволит достигнуть необходимых технических показателей твёрдости и глубины азотированного слоя, обеспечит высокие потребительские свойства продукции.

- Упрочнение поверхностного слоя мелкомодульных и крупномодульных зубчатых колёс, коленчатых и распределительных валов, направляющих, втулок, гильз, шнеков, цилиндров, пресс-форм, осей и т. д.

- Повышение стойкости к циклической и пульсирующей нагрузке коленчатых и кулачковых валов, толкателей, клапанов, зубчатых колёс и т. д.

- Повышение износостойкости и коррозионной стойкости, уменьшение прилипания металла при литье пресс-форм, прессовых и молотовых штампов, пуансонов для глубокой вытяжки, матриц.

Процесс азотирования происходит в современных автоматизированных установках:

- Ø стола 500 мм, высотой 480 мм;

- Ø стола 1000 мм, высотой 1400 мм.

Уточнить полную номенклатуру изделий для упрочняющей обработки, а также возможность азотирования крупногабаритных деталей со сложной геометрией можно у специалистов . Для определения технических условий азотирования и начала сотрудничества отправьте нам чертёж, укажите марки стали и примерную технологию изготовления деталей.

Повышение износостойкости и усталостной прочности, отказ от окончательного шлифования, увеличение продолжительности жизни деталей машин для переработки пластмасс и повышение качества пластмассовых изделий

Повышение износостойкости и коррозионной устойчивости, уменьшение прилипания металла при литье

Повышение износостойкости инструмента и производительности процесса резания, улучшение режущих свойств

Для получения более подробной информации свяжитесь с нами:

- обратитесь в отдел сбыта по тел.;

- напишите письмо на электронную почту;

- нажмите на кнопку «Заказать звонок»;

620017, г. Екатеринбург, ул. Турбинная, д. 7, оф. 401

Пн – Пт: с 7.00 до 16.00 (MSK)

© 2022 Производственная металлообрабатывающая

Вся информация на сайте представлена с целью ознакомления, и ни при каких условиях не является публичной офертой. Подробные технические условия зафиксированы в соответствующих нормативных документах.

Цементация против PulsPlasma — азотирования

Из перечисленных данных становится ясно, что PulsPlasma® — азотирование является альтернативой классическим способам химико-термического упрочнения поверхности как цементация, азотирование и карбонитрирование в расплаве солей или газовое азотирование.

Еще одним, пока неосвещенным, является экономический аспект. На практическом примере показано, что целесообразно пересмотреть процесс изготовления деталей таким образом, чтобы отказаться от энерго — и экономически затратной цементации в пользу PulsPlasma® — азотирования.

Необходимо принять во внимание, что такие свойства поверхностного слоя как поверхностная твердость, износостойкость, предел выносливости после азотирования аналогично высокие, а частично даже существенно лучше, чем после цементации.

Что касается малых значений глубины азотированного слоя по сравнению с цементованным, то необходимо отметить, что по причине температурных деформаций и изменения размеров после цементации необходима дополнительная механическая обработка деталей. Это приводить к уменьшению толщины цементованного слоя. Прочностные требования, которые обеспечат высокие эксплуатационные характеристики деталей, можно реализовать с помощью азотирования благодаря правильному подбору подходящего материала.

В таблице в качестве примера приведен вариант использования вместо цементованного зубчатого колеса печатной машины из стали 15 CrNi 6 E детали после PulsPlasma® — азотирования. Сталь для азотирования сначала была определена расчетным методом и подтверждена тестированием.

Таблица 3 Расчет на прочность зубчатых колес из разного материала после цементации и PulsPlasma — азотирования

В результате использования азотирования вместо цементации помимо увеличения ресурса работы зубчатого колеса был достигнут экономический эффект до 30 % при изготовлении детали.

Диаграмма 1 Сравнение стоимости изготовления детали методом цементации и PulsPlasma® — азотирования

Установки ионного азотирования ЭВТ 40, ЭВТ 60, ЭВТ 70, ЭВТ 90, ЭВТ 95

Установки ЭВТ – это простые и надежные вакуумные печи для выполнения широкого круга технологических задач по азотированию и нитроцементации деталей машин и инструмента.

Отсутствие массивной теплоизоляции обеспечивает минимальную инерционность печи. Применение тлеющего разряда как единственного источника нагрева обеспечивает высокую экономичность работы (нагревается не рабочий объем, а только деталь), особенно при выполнении срочных работ с малым количеством деталей.

Азотирование стали

Улучшение свойств металла может проходить путем изменения его химического состава. Примером можно назвать азотирование стали – относительно новая технология насыщения поверхностного слоя азотом, которая стала применяться в промышленных масштабах около столетия назад. Рассматриваемая технология была предложена для улучшения некоторых качеств продукции, изготавливаемой из стали. Рассмотрим подробнее то, как проводится насыщение стали азотом.

Оборудование для азотирования [ править | править код ]

Для проведения газового азотирования используются преимущественно шахтные, ретортные и камерные печи. Для подготовки аммиака перед подачей в печь используется диссоциатор.

Для проведения каталитического газового азотирования используются преимущественно шахтные, ретортные и камерные печи, оснащённые встроенными катализаторами и кислородными зондами для определения насыщающей способности атмосферы.

Для проведения процессов ионно-плазменного азотирования применяются специализированные установки, в которых происходит нагрев изделий за счёт катодной бомбардировки ионами и, собственно, насыщение.

Для азотирования из растворов электролитов применяются установки для электрохимико-термической обработки.

Ионно-плазменное азотирование (ИПА) – метод химико-термической обработки изделий из стали и чугуна с большими технологическими возможностями, позволяющий получать диффузионные слои нужного состава путем использования разных газовых сред, т.е. процесс диффузионного насыщения управляем и может быть оптимизирован в зависимости от конкретных требований к глубине слоя и твердости поверхности. плазменный азотирование микротвердость легированный

Температурный диапазон ионного азотирования шире, чем газового и находится в пределах 400-600 0 С. Обработка при температурах ниже 500 0 С особенно эффективна при упрочнении изделий из инструментальных легированных сталей для холодной обработки, быстрорежущих и мартенситно-стареющих сталей, т.к. значительно повышаются их эксплуатационные свойства при сохранении твердости сердцевины на уровне 55-60 HRC.

Читать также: Как соединить оборванный провод

Упрочняющей обработке методом ИПА подвергаются детали и инструменты практически всех отраслей промышленности (рис.1).

Рис. 1. Применение ионно-плазменного азотирования для упрочнения различных изделий

В результате ИПА можно улучшить следующие характеристики изделий: износостойкость, усталостную выносливость, антизадирные свойства, теплостойкость и коррозионную стойкость.

В сравнении с широко используемыми способами упрочняющей химико-термической обработки стальных деталей, такими, как цементация, нитроцементация, цианирование и газовое азотирование в печах, метод ИПА имеет следующие основные преимущества:

- · более высокая поверхностная твердость азотированных деталей;

- · отсутствие деформации деталей после обработки и высокая чистота поверхности;

- · повышение предела выносливости и увеличение износостойкости обработанных деталей;

- · более низкая температура обработки, благодаря чему, в стали не происходит структурных превращений;

- · возможность обработки глухих и сквозных отверстий;

- · сохранение твердости азотированного слоя после нагрева до 600-650 С;

- · возможность получения слоев заданного состава;

- · возможность обработки изделий неограниченных размеров и форм;

- · отсутствие загрязнения окружающей среды;

- · повышение культуры производства;

- · снижение себестоимости обработки в несколько раз.

Преимущества ИПА проявляются и в существенном сокращении основных издержек производства.

Так, например, по сравнению с газовым азотированием в печах, ИПА обеспечивает:

- · сокращение продолжительности обработки в 2-5 раз, как за счет снижения времени нагрева и охлаждения садки, так и за счет уменьшения времени изотермической выдержки;

- · снижение хрупкости упрочненного слоя;

- · сокращение расхода рабочих газов в 20-100 раз;

- · сокращение расхода электроэнергии 1,5-3 раза;

- · исключение операции депассивации;

- · снижение деформации настолько, чтобы исключить финишную шлифовку;

- · простота и надежность экранной защиты от азотирования неупрочняемых поверхностей;

- · улучшение санитарно-гигиенических условий производства;

- · полное соответствие технологии всем современным требованиям по охране окружающей среды.

По сравнению с закалкой обработка методом ИПА позволяет:

- · исключить деформации;

- · увеличить ресурс работы азотированной поверхности в 2-5 раз.

Применение ИПА вместо цементации, нитроцементации, газового или жидкостного азотирования, объемной или ТВЧ закалки позволяет сэкономить основное оборудование и производственные площади, снизить станочные и транспортные затраты, уменьшить расход электроэнергии и активных газовых сред.

Принцип действия ИПА заключается в том, что в разряженной (р =200-1000 Па) азотсодержащей газовой среде между катодом – деталями – и анодом – стенками вакуумной камеры – возбуждается аномальный тлеющий разряд, образующий активную среду (ионы, атомы, возбужденные молекулы), обеспечивающую формирование азотированного слоя, состоящего из внешней – нитридной зоны и располагающейся под ней диффузионной зоны.

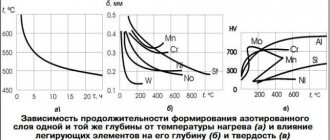

Технологическими факторами, влияющими на эффективность ионного азотирования, являются температура процесса, продолжительность насыщения, давление, состав и расход рабочей газовой смеси.

Температура процесса, площадь садки, участвующей в теплообмене и эффективность теплообмена со стенкой (количество экранов) определяют мощность, необходимую для поддержания разряда и обеспечивающую нужную температуру изделий. Выбор температуры зависит от степени легированности азотируемой стали нитридообразующими элементами: чем выше степень легированности, тем выше температура.

Температура обработки должна быть как минимум на 10-20 0 С ниже температуры отпуска.

Длительность и температура процесса насыщения определяют глубину слоя, распределение твердости по глубине и толщину нитридной зоны.

Состав насыщающей среды зависит от степени легирования обрабатываемой стали и требований к твердости и глубине азотированного слоя.

Давление процесса должно быть таким, чтобы обеспечивалось плотное «облегание» разрядом поверхности изделий и получение равномерного азотированного слоя. Однако, при этом следует иметь в виду, что разряд на всех стадиях процесса должен быть аномальным, т. е. поверхность всех деталей в садке полностью должна быть покрыта свечением, а плотность разрядного тока должна быть больше нормальной плотности для данного давления с учетом эффекта нагрева газа в катодной области разряда.

С появлением установок ИПА нового поколения, использующих в качестве рабочей среды регулируемые по составу смеси водорода, азота и аргона, а так же плазму «пульсирующего», а не постоянного тока, технологичность процесса ионного азотирования существенно возросла.

Использование комбинированного нагрева («горячие» стенки камеры) либо усиленной тепловой защиты (тройной теплозащитный экран) наряду с возможностью независимо регулировать состав газа и давление в камере позволяют при обработке режущего инструмента избежать перегрева тонких режущих кромок в процессе разогрева садки, точно регулировать время насыщения а, соответственно, и глубину слоя, т.к. разогрев изделий возможно производить в безазотной среде, например, в смеси Ar+H2.

Эффективная теплоизоляция в рабочей камере (тройной теплозащитный экран) позволяет обрабатывать изделия с низким удельным энергопотреблением, что позволяет свести к минимуму температурные различия внутри садки во время обработки. Об этом свидетельствует распределение микротвердости по глубине азотированного слоя для образцов, располагавшихся в разных местах садки (рис. 2).

Рис. 2. Распределение микротвердости по глубине азотированного слоя для трех образцов располагавшихся в разных местах садки.

а, в – шестерня массой 10,1 кг, 51 шт., ст – 40Х, модуль 4,5, выдержка 16 часов, Т= 530 0 С;

Читать также: Как открутить болты не повредив краску

б, г – шестерня массой 45 кг, 11 шт., ст – 38ХН3МФА, модуль 3,25 (наружный венец) и 7 мм (внутренний венец), выдержка 16 часов, Т=555 0 С.

Ионное азотирование – эффективный метод упрочняющей обработки деталей из легированных конструкционных сталей: шестерен, зубчатых венцов, вал-зубчатых шестерен, валов, прямозубых, конических и цилиндрических шестерен, муфт, валов-шестерен сложной геометрической конфигурации и др.

Цементация, нитроцементация и ТВЧ-закалка оправдывают себя при изготовлении тяжелонагруженных деталей (зубчатые колеса, оси, валы и др.) низкой и средней точности, не требующих последующей шлифовки.

Указанные виды термообработки экономически нецелесообразны при изготовлении средне- и низконагруженных высокоточных деталей, т.к. при данной обработке наблюдается значительное коробление и требуется последующая шлифовка. Соответственно, при шлифовке необходимо снимать значительную толщину упрочненного слоя.

ИПА позволяет существенно снизить коробление и деформацию деталей при сохранении шероховатости поверхности в пределах Ra=0,63…1,2 мкм, что позволяет в подавляющем большинстве случаев использовать ИПА как финишную обработку.

Применительно к станкостроению, ионное азотирование зубчатых колес в существенной мере снижает шумовые характеристики станков, тем самым, повышая их конкурентоспособность на рынке.

ИПА наиболее эффективно при обработке крупносерийных однотипных деталей: шестерен, валов, осей, зубчатых валов, вал-зубчатых шестерен и др. Шестерни, подвергнутые плазменному азотированию, имеют лучшую стабильность размеров по сравнению с цементованными шестернями и могут использоваться без дополнительной обработки. При этом несущая способность боковой поверхности и прочность основания зуба, достигаемые с помощью плазменного азотирования, соответствуют цементованным шестерням (таб. 1).

Таблица 1. Характеристики сопротивления усталости сталей в зависимости от способов упрочнения зубчатых колес

Предел выносливости при изгибе, МПа

Предел контактной выносливости поверхности, МПа

Улучшение свойств металла может проходить путем изменения его химического состава. Примером можно назвать азотирование стали – относительно новая технология насыщения поверхностного слоя азотом, которая стала применяться в промышленных масштабах около столетия назад. Рассматриваемая технология была предложена для улучшения некоторых качеств продукции, изготавливаемой из стали. Рассмотрим подробнее то, как проводится насыщение стали азотом.

Назначение азотирования

Многие сравнивают процесс цементирования и азотирования по причине того, что оба предназначены для существенного повышения эксплуатационных качеств детали. Технология внесения азота имеет несколько преимуществ перед цементацией, среди которых отмечают отсутствие необходимости повышения температуры заготовки до значений, при которых проходит пристраивание атомной решетки. Также отмечается тот факт, что технология внесения азота практически не изменяет линейные размеры заготовок, за счет чего ее можно применять после финишной обработки. На многих производственных линиях азотированию подвергают детали, которые прошли закалку и шлифование, практически готовы к выпуску, но нужно улучшить некоторые качества.

Назначение азотирования связано с изменением основных эксплуатационных качеств в процессе нагрева детали в среде, которая характеризуется высокой концентрацией аммиака. За счет подобного воздействия поверхностный слой насыщается азотом, и деталь приобретает следующие эксплуатационные качества:

- Существенно повышается износостойкость поверхности за счет возросшего индекса твердости.

- Улучшается значение выносливости и сопротивление к росту усталости структуры металла.

- Во многих производствах применение азотирования связано с необходимостью придания антикоррозионной стойкости, которая сохраняется при контакте с водой, паром или воздухом с повышенной влажностью.

Вышеприведенная информация определяет то, что результаты азотирования более весомы, чем цементации. Преимущества и недостатки процесса во многом зависят от выбранной технологии. В большинстве случаев переданные эксплуатационные качества сохраняются даже при нагреве заготовки до температуры 600 градусов Цельсия, в случае цементирования поверхностный слой теряет твердость и прочность после нагрева до 225 градусов Цельсия.

Технология процесса азотирования

Во многом процесс азотирования стали превосходит другие методы, предусматривающие изменение химического состава металла. Технология азотирования деталей из стали обладает следующими особенностями:

- В большинстве случаев процедура проводится при температуре около 600 градусов Цельсия. Деталь помещается в герметичную муфельную печь из железа, которая помещается в печи.

- Рассматривая режимы азотирования, следует учитывать температуру и время выдержки. Для разных сталей эти показатели будут существенно отличаться. Также выбор зависит от того, каких эксплуатационных качеств нужно достигнуть.

- В созданный контейнер из металла проводится подача аммиака из баллона. Высокая температура приводит к тому, что аммиак начинает разлагаться, за счет чего начинают выделяться молекулы азота.

- Молекулы азота проникают в металл по причине прохождения процесса диффузии. Засчет этого на поверхности активно образуются нитриды, которые характеризуются повышенной устойчивостью к механическому воздействию.

- Процедура химико-термического воздействия в данном случае не предусматривает резкое охлаждение. Как правило, печь для азотирования охлаждается вместе с потоком аммиака и деталью, за счет чего поверхность не окисляется. Поэтому рассматриваемая технология подходит для изменения свойств деталей, которые уже прошли финишную обработку.

Цех ионно-вакуумного азотирования

Классический процесс получения требуемого изделия с проведением азотирования предусматривает несколько этапов:

- Подготовительная термическая обработка, которая заключается в закалке и отпуске. За счет перестроения атомной решетки при заданном режиме структура становится более вязкой, повышается прочность. Охлаждение может проходить в воде или масле, иной среде – все зависит от того, насколько качественным должно быть изделие.

- Далее выполняется механическая обработка для придания нужной форы и размеров.

- В некоторых случаях есть необходимость в защите определенных частей изделия. Защита проводится путем нанесения жидкого стекла или олова слоем толщиной около 0,015 мм. За счет этого на поверхности образуется защитная пленка.

- Выполняется азотирование стали по одной из наиболее подходящих методик.

- Проводятся работы по финишной механической обработке, снятию защитного слоя.

Режимы азотирования стали

Получаемый слой после азотирования, который представлен нитридом, составляет от 0,3 до 0,6 мм, за счет чего отпадает необходимость в проведении процедуры закаливания. Как ранее было отмечено, азотирование проводят относительно недавно, но сам процесс преобразования поверхностного слоя металла был уже практически полностью изучен, что позволило существенно повысить эффективность применяемой технологии.

PulsPlasma — азотирование

Первое применение азотирования в плазме появилось в 30-х и 40-х годах прошлого столетия. Позже, в 60-70-х годах этот метод развился до индустриальных масштабов. Первые установки азотирования в плазме имели холодные стенки камеры и работали с постоянным током. Дальнейший толчок в развитии азотирование в плазме получило в середине 80-х годов с появлением т.н. пульсирующего метода. При этом возбуждение плазмы достигается посредством пульсирующего постоянного напряжения. Появление электрической дуги избегается с помощью постоянного прерывания напряжения. Также необходимо разделять подводимую мощность плазмы и нагрев деталей до температуры обработки. Установки постоянного тока с необходимостью охлаждения стенок камеры для отвода избыточной тепловой энергии (установки с холодными стенками) постепенно теряют актуальность. Установки с горячими стенками с отдельным нагревом стенок камеры являются сегодня стандартом в плазменном азотировании.

При классических процессах азотирования и карбонитрирования в расплаве солей и газах происходит диссоциация азотосодержащих компонентов и образование азотированного слоя вследствие термохимического процесса в условиях атмосферного давления или небольшого избытка давления. Для разложения азотосодержащих компонентов, активации процесса и образовании нитридов необходима энергия термической реакции. Для поддержания процесса азотирования существует минимальная температура, при которой процесс насыщения еще не идет или идет очень медленно, что экономически не выгодно. Необходимые температуры процессов приведены в таблице 1.

В противоположность названным выше процессам при PulsPlasma® — азотировании необходима энергия возбужденного газа (плазма тлеющего разряда), чтобы активировать необходимую реакцию для образования связующего слоя (СС) и диссоциации молекул азота на атомы.

Азотируемые детали, сформированные в садку, помещаются в нагреваемую вакуумную камеру. После откачки до рабочего давления (50 до 400 Па) между садкой (катод) и стенкой камеры (анод) прикладывают пульсирующее напряжение более сотни вольт, так что находящийся в камере газ ионизируется и становится электропроводным. В зависимости от величины приложенного напряжения между обрабатываемыми деталями и стенкой камеры зажигается тлеющий разряд, который в зависимости от давления, температуры и газа характеризуется определенным свечением. Активные атомы азота в смеси обрабатывающих газов могут образовывать с атомами железа азотируемой стали химическое соединение. Кроме того атомы азота диффундируют в зависимости от температуры и времени в глубь стали.

Для PulsPlasma® — азотирования или карбонитрирования применяют смеси азота и водорода и газы с добавками углерода, как, к примеру, метан. В процессе азотирования происходит осаждение на поверхности обрабатываемой детали атомов азота с образованием нитрида железа FexNy – связующего слоя СС. В зависимости от продолжительности процесса насыщения и температуры атомы азота проникают вглубь приграничной зоны и образуют диффузионный слой (ДС). Этот азот может располагаться как в кристаллической решетке железа, так и содержаться в виде соединений. Образованные с помощью PulsPlasma® — процесса слои в основном имеют схожее строение со слоями, полученными другими методами азотирования. СС располагается, в зависимости от материала и параметров процесса, в области около 1 – 20 мкм. Толщина диффузионной зоны, характеризующей толщину упрочненного слоя, может составлять при стандартных условиях азотирования до 0,6 мм.

Азотирование на глубину больше 0,6 мм, к примеру, для высоконагруженных деталей редукторов, возможно в случае подбора подходящего материала.

Металлы и сплавы, подвергаемые азотированию

Существуют определенные требования, которые предъявляются к металлам перед проведением рассматриваемой процедуры. Как правило, уделяется внимание концентрации углерода. Виды сталей, подходящих для азотирования, самые различные, главное условие заключается в доле углерода 0,3-0,5%. Лучших результатов достигают при применении легированных сплавов, так как дополнительные примеси способствуют образованию дополнительных твердых нитритов. Примером химической обработки металла назовем насыщение поверхностного слоя сплавов, которые в составе имеют примеси в виде алюминия, хрома и другие. Рассматриваемые сплавы принято называть нитраллоями.

Микроструктура сталей после азотирования

Внесение азота проводится при применении следующих марок стали:

- Если на деталь будет оказываться существенное механическое воздействие при эксплуатации, то выбирают марку 38Х2МЮА. В ее состав входит алюминий, который становится причиной снижения деформационной стойкости.

- В станкостроении наиболее распространение получили стали 40Х и 40ХФА.

- При изготовлении валов, которые часто подвергаются изгибающим нагрузкам применяют марки 38ХГМ и 30ХЗМ.

- Если при изготовлении нужно получить высокую точность линейный размеров, к примеру, при создании деталей топливных агрегатов, то используется марка стали 30ХЗМФ1. Для того чтобы существенно повысить прочность поверхности и ее твердость, предварительно проводят легирование кремнем.

Основные виды азотирования

Выделяют несколько технологий, по которым проводят азотирование стали. В качестве примера приведем следующий список:

- Аммиачно-пропановая среда. Газовое азотирование сегодня получило весьма большое распространение. В данном случае смесь представлена сочетанием аммиака и пропана, которые берутся в соотношении 1 к 1. Как показывает практика, газовое азотирование при применении подобной среды требует нагрева до температуры 570 градусов Цельсия и выдержки в течение 3-х часов. Образующийся слой нитридов характеризуется небольшой толщиной, но при этом износостойкость и твердость намного выше, чем при применении классической технологии. Азотирование стальных деталей в данном случае позволяет повысить твердость поверхности металла до 600-1100 HV.

- Тлеющий разряд – методика, которая также предусматривает применение азотсодержащей среды. Ее особенность заключается в подключении азотируемых деталей к катоду, в качестве положительного заряда выступает муфель. За счет подключение катода есть возможность ускорить процесс в несколько раз.

- Жидкая среда применяется чуть реже, но также характеризуется высокой эффективностью. Примером можно назвать технологию, которая предусматривает использование расплавленного цианистого слоя. Нагрев проводится до температуры 600 градусов, период выдержки от 30 минут до 3-х часов.

В промышленности наибольшее распространение получила газовая среда за счет возможность обработки сразу большой партии.

Основные виды азотирования [ править | править код ]

Азотирование в соляных ваннах [ править | править код ]

Погружение и выдержка деталей в растворе расплавленных солей при температуре 530—650 градусов Цельсия (не затрагивает структурное изменение материала).

Получаемая структура поверхности имеет :

- Толщина слоя : 0,01-0,5 мм;

- Поверхностная твердость — 400—1200 HV

- Снижение коэффициента трения в 1,5—5 раз;

- Хрупкость слоя — отсутствует;

- Повышение задиростойкости, включая нержавеющие стали;

- Повышение усталостной прочности в 1,5—2 раза;

- Коробление и поводки длинномерных деталей — практически отсутствуют.

- Коррозийная стойкость может достигать 800 часов в солевом тумане.

По сравнению с другими технологиями (газовым и плазменным азотированием), азотирование в соляных ваннах имеет меньшую глубину азотируемого слоя, но имеет лучшее показатели по коррозийной стойкости и шероховатости поверхности. Основным преимуществом является возможность быстро достичь необходимых характеристик, тем самым снижая время и стоимость обработки.

Газовое азотирование [ править | править код ]

Насыщение поверхности металла производится при температурах от 400 °C (для некоторых сталей) до 1200 °C (аустенитные стали и тугоплавкие металлы). Средой для насыщения является диссоциированный аммиак. Для управления структурой и механическими свойствами слоя при газовом азотировании сталей применяют:

- двух-, трёхступенчатые температурные режимы насыщения

- разбавление диссоциированного аммиака:

- воздухом

- реже водородом

Контрольными параметрами процесса являются:

- степень диссоциации аммиака

- расход аммиака

- температура

- расходы дополнительных технологических газов (если применяются).

Каталитическое газовое азотирование [ править | править код ]

Это последняя модификация технологии газового азотирования. Средой для насыщения является аммиак, диссоциированный при температуре 400—600 градусов Цельсия на катализаторе в рабочем пространстве печи. Для управления структурой и механическими свойствами слоя при каталитическом газовом азотировании сталей применяют изменение потенциала насыщения. В целом применяются более низкие температуры, чем при газовом азотировании.

Ионно-плазменное азотирование [ править | править код ]

Технология насыщения металлических изделий в азотсодержащем вакууме (примерно 0,01 атм.), в котором возбуждается тлеющий электрический разряд. Анодом служат стенки камеры нагрева, а катодом — обрабатываемые изделия. Для управления структурой слоя и механическими свойствами слоя применяют (в разные стадии процесса):

- изменение плотности тока

- изменение расхода азота

- изменение степени разрежения

- добавки к азоту особо чистых технологических газов:

- водорода

- аргона

- метана

Азотирование из растворов электролитов [ править | править код ]

Использование анодного эффекта для диффузионного насыщения обрабатываемой поверхности азотом в многокомпонентных растворах электролитов, один из видов скоростной электрохимико-термической обработки (анодный электролитный нагрев

) малогабаритных изделий. Анод-деталь при наложении постоянного напряжения в диапазоне от 150 до 300 В разогревается до температур 450—1050 °C. Достижение таких температур обеспечивает сплошная и устойчивая парогазовая оболочка, отделяющая анод от электролита. Для обеспечения азотирования в электролит, кроме электропроводящего компонента, вводят вещества-доноры, обычно нитраты.

Каталитическое газовое азотирование

Данная разновидность химической обработки предусматривает создание особой атмосферы в печке. Диссоциированный аммиак проходит предварительную обработку на специальном каталитическом элементе, что существенно повышает количество ионизированных радикалов. Особенности технологии заключаются в нижеприведенных моментах:

- Предварительная подготовка аммиака позволяет увеличить долю твердорастворной диффузии, что снижает долю реакционных химических процессов при переходе активного вещества от окружающей среды в железо.

- Предусматривает применение специального оборудования, которое обеспечивает наиболее благоприятные условия химической обработки.

Процесс азотирования стали

Применяется данный метод на протяжении нескольких десятилетий, позволяет изменять свойства не только металлов, но и титановых сплавов. Высокие затраты на установку оборудования и подготовку среды определяют применимость технологии к получению ответственных деталей, которые должны обладать точными размерами и повышенной износостойкостью.

Свойства азотированных металлических поверхностей

Довольно важным является вопрос о том, какая достигается твердость азотированного слоя. При рассмотрении твердости учитывается тип обрабатываемой стали:

- Углеродистая может иметь твердость в пределах 200-250HV.

- Легированные сплавы после проведения азотирования обретают твердость в пределе 600-800HV.

- Нитраллои, которые имеют в составе алюминий, хром и другие металлы, могут получить твердость до 1200HV.

Другие свойства стали также изменяются. К примеру, повышается коррозионная стойкость стали, за счет чего ее можно использовать в агрессивной среде. Сам процесс внесения азота не приводит к появлению дефектов, так как нагрев проводится до температуры, которая не изменяет атомную решетку.

Азотирование стали: назначение, технология и разновидности процесса

Азотирование, в процессе выполнения которого поверхностный слой стального изделия насыщается азотом, стало использоваться в промышленных масштабах относительно недавно. Такой метод обработки, предложенный к использованию академиком Н.П. Чижевским, позволяет улучшить многие характеристики изделий, изготовленных из стальных сплавов.

Цех ионно-вакуумного азотирования

Суть технологии

Азотирование стали, если сравнивать его с таким популярным методом обработки данного металла, как цементация, отличается рядом весомых преимуществ. Именно поэтому данная технология стала применяться в качестве основного способа улучшения качественных характеристик стали.

При азотировании стальное изделие не подвергается значительному термическому воздействию, при этом твердость его поверхностного слоя значительно увеличивается. Важно, что размеры азотируемых деталей не изменяются. Это позволяет применять такой метод обработки для стальных изделий, которые уже прошли закалку с высоким отпуском и отшлифованы до требуемых геометрических параметров. После выполнения азотирования, или азотации, как часто называют этот процесс, сталь можно сразу подвергать полировке или другим методам финишной обработки.

Схема установки азотирования в тлеющем разряде

Азотирование стали заключается в том, что металл подвергают нагреву в среде, характеризующейся высоким содержанием аммиака. В результате такой обработки с поверхностным слоем металла, насыщающимся азотом, происходят следующие изменения.

- За счет того, что твердость поверхностного слоя стали повышается, улучшается износостойкость детали.

- Возрастает усталостная прочность изделия.

- Поверхность изделия становится устойчивой к коррозии. Такая устойчивость сохраняется при контакте стали с водой, влажным воздухом и паровоздушной средой.

Микроструктура качественно азотированного слоя стали марки 38Х2МЮА

Выполнение азотирования позволяет получить более стабильные показатели твердости стали, чем при осуществлении цементации. Так, поверхностный слой изделия, которое было подвергнуто азотированию, сохраняет свою твердость даже при нагреве до температуры 550–600°, в то время как после цементации твердость поверхностного слоя может начать снижаться уже при нагреве изделия свыше 225°. Прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации.

Поверхностная термообработка

Ионно-плазменное азотирование (ИПА) — это разновидность химико-термической обработки деталей машин, инструмента, штамповой и литьевой оснастки, обеспечивающая диффузионное насыщение поверхностного слоя стали и чугуна азотом или азотом углеродом в азотно-водородной плазме при температуре 450-600°С, а так же титана и титановых сплавов при температуре 800-950°С в азотной плазме.

Суть ионно-плазменного азотирования заключается в том, что в разряженной до 200-000 Па азотсодержащей газовой среде между катодом, на котором располагаются обрабатываемые детали, и анодом, в качестве которого служат стенки вакуумной камеры, возбуждается аномальный тлеющий разряд, образующий активную среду (ионы, атомы, возбужденные молекулы). Это обеспечивает формирование на поверхности изделия азотированного слоя, состоящего из внешней — нитридной зоны и располагающейся под ней диффузионной зоны.

Варьируя состав насыщающего газа, давление, температуру и время выдержки, можно получать слои заданной структуры и фазового состава, обеспечивая строго регламентируемые свойства сталей, чугунов, титана и сплавов. Оптимизация свойств упрочняемой поверхности обеспечивается за счет необходимого сочетания нитридного и диффузионного слоев, которые врастают в основной материал. В зависимости от химического состава нитридный слой является либо у-фазой (Fe4N) либо е-фазой (Fe2- 3N). е-нитридный слой является коррозийно-стойким, а у-слой — износостойким и относительно пластичным. При этом, в зависимости от целей обработки, в результате ионно-плазменного азотирования возможно получение:

- диффузионного слоя с развитой нитридной зоной, обеспечивающей высокую сопротивляемость коррозии и прирабатываемость трущихся поверхностей — для деталей, работающих на износ

- диффузионного слоя без нитридной зоны — для режущего и штампового инструмента и деталей, работающих при знакопеременных нагрузках в условиях изнашивания при высоких давлениях

Предприятие выполняет операции ТО и ХТО согласно технологическому маршруту изготовления деталей заказчика.

Для предприятий, заботящихся об экологии производства, важно знать, что метод ионного азотирования является высоко экологичным. Качественное ионное азотирование невозможно провести без соответствующего оборудования – всю необходимую информацию Вам предоставят наши специалисты.

В результате ионного азотирования можно улучшить следующие характеристики изделий:

- износостойкость,

- усталостную выносливость,

- антизадирные свойства,

- теплостойкость,

- коррозионную стойкость.

Основным достоинством метода является стабильное качество обработки с минимальным разбросом свойств от детали к детали и от садки к садке. В сравнении с широко используемыми способами упрочняющей химико-термической обработки стальных деталей, такими, как цементация, нитроцементация, цианирование и газовое азотирование в печах, метод ионно-плазменного азотирования имеет следующие основные преимущества:

- более высокая поверхностная твердость азотированных деталей,

- отсутствие деформации деталей после обработки,

- повышение предела выносливости и увеличение износостойкости обработанных деталей,

- более низкая температура обработки, благодаря чему, в стали не происходит структурных превращений,

- возможность обработки глухих и сквозных отверстий,

- сохранение твердости азотированного слоя после нагрева до 600 — 650°С,

- возможность получения слоев заданного состава.

Прайс-лист

Ионное азотирование

| № | Установка | Масса садки (кг) | Температура номинал. (°С) | Рабочее пространство печи (Диаметр х Высота, мм) |

| 1. | НАИК | 2000 | 650 | 1050 х 1750 |

| 2. | ОКБ | 2000 | 650 | 850 х 3850 |

| 3. | НШВ | 2000 | 650 | 1780 х 2000 |

| 4. | НГВ | 50 | 650 | 600 х 600 |

Антикоррозионное азотирование

| № | Установка | Масса садки (кг) | Температура номинал. (°С) | Рабочее пространство печи (Диаметр х Высота, мм) |

| 1. | НАИК | 2000 | 650 | 1050 х 1750 |

| 2. | ОКБ | 2000 | 650 | 850 х 3850 |

| 3. | НШВ | 2000 | 650 | 1780 х 2000 |

| 4. | НГВ | 50 | 650 | 600 х 600 |

Химико-Термическая цементация

| № | Установка | Масса садки (кг) | Температура номинал. (°С) | Рабочее пространство печи (Диаметр х Высота, мм) |

| 1. | ЭВТ 25 | 600 | 1000 | 800 х 1500 |

Оксикарбонизация

| № | Установка | Масса садки (кг) | Температура номинал. (°С) | Рабочее пространство печи (Диаметр х Высота, мм) |

| 1. | НАИК | 2000 | 650 | 1050 х 1750 |

| 2. | ОКБ | 2000 | 650 | 850 х 3850 |

| 3. | НШВ | 2000 | 650 | 1780 х 2000 |

| 4. | НГВ | 50 | 650 | 600 х 600 |

ТО в вакууме (0,1 мм.рт.ст.)

| № | Установка | Масса садки (кг) | Температура номинал. (°С) | Рабочее пространство печи (Диаметр х Высота, мм) |

| 1. | ЭВТ 25 | 600 | 1000 | 800 х 1500 |

Как протекает процесс азотирования

Детали из металла помещают в герметично закрытый муфель, который затем устанавливается в печь для азотирования. В печи муфель с деталью нагревают до температуры, которая обычно находится в интервале 500–600°, а затем выдерживают некоторое время при таком температурном режиме.

Вакуумная печь для термической обработки с системой газового азотирования

Чтобы сформировать внутри муфеля рабочую среду, необходимую для протекания азотирования, в него под давлением подается аммиак. Нагреваясь, аммиак начинает разлагаться на составные элементы, данный процесс описывает следующая химическая формула:

Атомарный азот, выделяющийся в процессе протекания такой реакции, начинает диффузировать в металл, из которого изготовлена обрабатываемая деталь, что приводит к образованию на ее поверхности нитридов, характеризующихся высокой твердостью. Чтобы закрепить результат и не дать поверхности детали окислиться, муфель вместе с изделием и аммиаком, который в ней продолжает оставаться, медленно охлаждают вместе с печью для азотирования.

Нитридный слой, формирующийся на поверхности металла в процессе азотирования, может иметь толщину в интервале 0,3–0,6 мм. Этого вполне достаточно для того, чтобы наделить изделие требуемыми прочностными характеристиками. Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

Классификация процессов азотирования

Процессы, протекающие в поверхностном слое стального изделия при его азотировании, достаточно сложны, но уже хорошо изучены специалистами металлургической отрасли. В результате протекания таких процессов в структуре обрабатываемого металла формируются следующие фазы:

- твердый раствор Fe3N, характеризующийся содержанием азота в пределах 8–11,2%;

- твердый раствор Fe4N, азота в котором содержится 5,7–6,1%;

- раствор азота, формирующийся в α-железе.

Дополнительная α-фаза в структуре металла формируется тогда, когда температура азотирования начинает превышать 591°. В тот момент, когда степень насыщения данной фазы азотом достигает своего максимума, в структуре металла формируется новая фаза. Эвтектоидный распад в структуре металла происходит тогда, когда степень его насыщения азотом достигает уровня 2,35%.

Обзор способов азотирования

Методы азотирования часто различают по агрегатному состоянию азота в исходном состоянии:

— жидкий: Карбонитрирование (цианирование) в расплаве солей

— газообразный: Газовое азотирование и карбонитрирование

— ионизированный газ: азотирование и карбонитрирование в плазме тлеющего разряда

Таблица 1 — Обзор способов азотирования

Названные методы азотирования имеют, однако, свои достоинства и недостатки, которые должны приниматься во внимание при выборе азотирования как альтернативы цементации в зависимости от требуемых параметров детали и достигаемых свойств в процессе азотирования.

Процесс азотирования в расплаве солей благодаря короткому времени процесса является очень гибким. Этот метод наиболее выгоден в тех случаях, когда на первом месте стоит повышение износо- и коррозионностойкости обрабатываемых поверхностей. Однако некоторые, более и менее значимые недостатки этого процесса, ограничивают применение данного метода, в особенности для больших деталей:

— Большие затраты на мойку после азотирования

— Большие затраты на восстановление и удаление соли и моечного раствора

— Большие затраты энергии при работе ванны, что ограничивает размер ванны

— Температура обработки сильно ограничена

— Частичное азотирование трудноосуществимо

Газовое азотирование и карбонитрирование — это более универсальные процессы азотирования, которые в прошедшие 10 лет интенсивно развивались с точки зрения технологии, оборудования и систем управления. Эти два метода являются очень хорошей альтернативой цементации. В особенности при обработке крупного инструмента и зубчатых колес на основании существенного снижения температуры обработки и отсутствия дальнейшей обработки азотирование имеет экономические преимущества по сравнению с цементацией.

Несмотря на высокий технологический уровень этих методов газового азотирования, имеется несколько моментов, которые ограничивают применяемость этих методов с технических, экономических и экологических точек зрения:

— Высокое потребление газа

— Использование горючих газов, что требует специальных мероприятий по защите

— Нет возможности депассивации поверхности деталей в процессе азотирования

— Невозможно азотирование нержавеющих сталей

— Высокие расходы по нанесению и удалению специальных средств для защиты неазотируемых поверхностей

Факторы, оказывающие влияние на азотацию

Основными факторами, которые оказывают влияние на азотирование, являются:

- температура, при которой выполняется такая технологическая операция;

- давление газа, подаваемого в муфель;

- продолжительность выдержки детали в печи.

На эффективность протекания такого процесса также оказывает влияние степень диссоциации аммиака, которая, как правило, находится в интервале 15–45%. При повышении температуры азотирования твердость формируемого слоя снижается, но процесс диффузии азота в структуру металла ускоряется. Снижение твердости поверхностного слоя металла при его азотировании происходит из-за коагуляции нитридов легирующих элементов, входящих в его состав.

Влияние температуры и легирующих элементов на формирование азотированного слоя

Для ускорения процесса азотирования и повышения его эффективности применяют двухэтапную схему его выполнения. Первый этап азотирования при использовании такой схемы выполняют при температуре, не превышающей 525°. Это позволяет придать поверхностному слою стального изделия высокую твердость. Для выполнения второго этапа процедуры деталь нагревают до температуры 600–620°, при этом глубина азотированного слоя достигает требуемых значений, а сам процесс ускоряется практически в два раза. Твердость поверхностного слоя стального изделия, обработанного по такой технологии, не ниже, чем аналогичный параметр изделий, прошедших обработку по одноступенчатой методике.

Введение

Для повышения износостойкости высоконагруженных взаимодействующих поверхностей инструмента и деталей коробок передач из стали до сегодняшнего дня наиболее часто используют процесс цементации с последующей закалкой. В зависимости от способа цементации и эксплуатационных характеристик детали конструктор определяет не только материал, а и такие значения как твердость поверхности и глубина цементации. Это значит, что зубчатые колеса коробок передач, к примеру для высоконагруженных приводов ветряных электростанций, должны быть науглерожены перед закалкой при температуре свыше 900 ºС в течении довольно длительного времени, чтобы достичь глубины упрочненного слоя около 1..2 мм. Закалка после цементации ведет к изменению структуры в обрабатываемом материале и, как следствие, к изменению веса и формы. После закалки детали должны быть дополнительно отпущены для снижения внутренних напряжений и получения необходимой структуры. Для достижения требуемого качества поверхности и веса деталей после термообработки необходима дополнительная механическая обработка.

Альтернативой цементации является поверхностное упрочнение методом азотирования. При этом речь идет о термохимическом процессе диффузии для обогащения поверхностного слоя деталей азотом. Азот при этом вступает во взаимодействие с основным металлом и легирующими элементами, образуя химические соединения. В результате азотирования в поверхностной зоне детали возникает азотированный слой с внешней областью (т.н. связующий слой СС) и внутренней областью диффузии (т.н. зона диффузии ЗД). Благодаря твердости азотированного слоя и возникающим в нем напряжениям увеличиваются износостойкость, коррозионностойкость и сопротивляемость длительным нагрузкам, вне зависимости от прочностных характеристик детали. При этом существенным преимуществом азотирования по сравнению с цементацией является то, что для диффузии азота в сталь необходимы температуры, эквивалентные температурам отпуска для улучшаемых и инструментальных сталей. Структурные превращения и связанные с ними коробления, изменение размеров и прочности при азотировании существенно ниже. Кроме того после азотирования, как правило, не требуется дополнительная обработка.

Типы азотируемых сталей

Обработке по технологии азотирования могут подвергаться как углеродистые, так и легированные стали, характеризующихся содержанием углерода в пределах 0,3–0,5%. Максимального эффекта при использовании такой технологической операции удается добиться в том случае, если ей подвергаются стали, в химический состав которых входят легирующие элементы, формирующие твердые и термостойкие нитриды. К таким элементам, в частности, относятся молибден, алюминий, хром и другие металлы, обладающие подобными характеристиками. Стали, содержащие молибден, не подвержены такому негативному явлению, как отпускная хрупкость, которая возникает при медленном остывании стального изделия. После азотирования стали различных марок приобретают следующую твердость:

Твердость сталей после азотирования

Легирующие элементы, находящиеся в химическом составе стали, увеличивают твердость азотированного слоя, но вместе с тем уменьшают его толщину. Наиболее активно на толщину азотируемого слоя оказывают влияние такие химические элементы, как вольфрам, молибден, хром и никель.

В зависимости от сферы применения изделия, которое подвергается процедуре азотирования, а также от условий его эксплуатации для осуществления такой технологической операции рекомендуется использовать определенные марки стали. Так, в соответствии с технологической задачей, которую необходимо решить, специалисты советуют применять для азотирования изделия из следующих марок сталей. 38Х2МЮА

Это сталь, которая после азотирования отличается высокой твердостью наружной поверхности. Алюминий, содержащийся в химическом составе такой стали, снижает деформационную стойкость изделия, но в то же время способствует повышению твердости и износостойкости его наружной поверхности. Исключение алюминия из химического состава стали позволяет создавать из нее изделия более сложной конфигурации.

Данные легированные стали используются для изготовления деталей, применяемых в области станкостроения.

30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА

Эти стали служат для производства изделий, подвергающихся в процессе своей эксплуатации частым циклическим нагрузкам на изгиб.

Из данного стального сплава изготавливаются изделия, к точности геометрических параметров которых предъявляются высокие требования. Для придания более высокой твердости деталям из данной стали (это преимущественно детали топливного оборудования) в ее химический состав могут добавлять кремний.

Характеристики некоторых сталей после азотирования

Ионно-плазменное азотирование (ИПА)- это разновидность химико-термической обработки деталей машин, инструмента, штамповой и литьевой оснастки, обеспечивающая диффузионное насыщение поверхностного слоя стали (чугуна) азотом или азотом и углеродом в азотно-водородной плазме при температуре 450-600 °С, а также титана или титановых сплавов при температуре 800-950 °С в азотной плазме.

Суть ионно-плазменного азотирования заключается в том, что в разряженной до 200-000 Па азотсодержащей газовой среде между катодом, на котором располагаются обрабатываемые детали, и анодом, роль которого выполняют стенки вакуумной камеры, возбуждается аномальный тлеющий разряд, образующий активную среду (ионы, атомы, возбужденные молекулы). Это обеспечивает формирование на поверхности изделия азотированного слоя, состоящего из внешней – нитридной зоны с располагающейся под ней диффузионной зоной.

Варьируя состав насыщающего газа, давление, температуру, время выдержки можно получать слои заданной структуры с требуемым фазовым составом, обеспечивая строго регламентируемые свойства сталей, чугунов, титана или его сплавов. Оптимизация свойств упрочняемой поверхности обеспечивается за счет необходимого сочетания нитридного и диффузионного слоев, которые врастают в основной материал. В зависимости от химического состава нитридный слой является либо y-фазой (Fe4N) либо e-фазой (Fe2-3N). e-нитридный слой является коррозийно-стойким, а y-слой — износостойким, но относительно пластичным.

При этом с помощью ионно-плазменного азотирования возможно получение:

- диффузионного слоя с развитой нитридной зоной, обеспечивающей высокую сопротивляемость коррозии и прирабатываемость трущихся поверхностей — для деталей, работающих на износ

- диффузионного слоя без нитридной зоны – для режущего, штампового инструмента или деталей, работающих при высоких давлениях со знакопеременными нагрузками.

Ионно-плазменным азотированием можно улучшить следующие характеристики изделий:

- износостойкость

- усталостную выносливость

- антизадирные свойства

- теплостойкость

- коррозионную стойкость

Основным достоинством метода является стабильное качество обработки с минимальным разбросом свойств от детали к детали, от садки к садке. В сравнении с широко используемыми способами упрочняющей химико-термической обработки стальных деталей, такими, как цементация, нитроцементация, цианирование, газовое азотирование метод ионно-плазменного азотирования имеет следующие основные преимущества:

- более высокая поверхностная твердость азотированных деталей

- отсутствие деформации деталей после обработки

- повышение предела выносливости с увеличением износостойкости обработанных деталей

- более низкая температура процесса, благодаря чему у обрабатываемых деталей отсутствуют структурные изменения

- возможность обработки глухих и сквозных отверстий

- сохранение твердости азотированного слоя после нагрева до 600 — 650 °С

- возможность получения слоев заданного состава

- возможность обработки изделий неограниченных размеров любой формы

- отсутствие загрязнения окружающей среды

- повышение культуры производства

- снижение себестоимости обработки в несколько раз

Преимущества ионно-плазменного азотирования проявляются в существенном сокращении основных издержек производства. Так например, по сравнению с газовым азотированием ИПА обеспечивает:

- сокращение продолжительности обработки от 2 до 5 раз, как за счет снижения времени нагрева — охлаждения садки, так и за счет уменьшения времени изотермической выдержки

- сокращение расхода рабочих газов (20 — 100 раз)

- сокращение расхода электроэнергии (1,5 — 3 раза)

- снижение деформации настолько, чтобы исключить финишную шлифовку

- улучшение санитарно-гигиенических условий производства

- полное соответствие технологии всем современным требованиям по охране окружающей среды

По сравнению с закалкой обработка методом ионно-плазменного азотирования позволяет:

- исключить деформации

- увеличить ресурс работы азотированной поверхности (2-5 раз)

Применение ионно-плазменного азотирования вместо цементации, нитроцементации, газового или жидкостного азотирования, объемной или ТВЧ закалки позволяет:

- сэкономить основное оборудование и производственные площади

- снизить станочные расходы, транспортные затраты

- уменьшить расход электроэнергии, активных газовых сред.

Основными потребителями оборудования для ионно-плазменного азотирования являются автомобильные, тракторные, авиационные, судостроительные, судоремонтные, машино- / станкостроительные заводы, заводы по производству сельскохозяйственной техники, насосного и компрессорного оборудования, шестерен, подшипников, алюминиевых профилей, энергетических установок …

Метод ионно-плазменного азотирования является одним из наиболее динамично развивающихся направлений химико-термической обработки в индустриально развитых странах. Широкое применение метод ИПА нашел в автомобилестроении. Он с успехом применяется ведущими авто- / моторостроительными предприятиями мира: Daimler Chrysler (Mercedes), Audi, Volkswagen, Voith, Volvo. Например, данным методом обрабатываются следующие изделия:

- форсунки для легковых автомобилей, несущие пластины автоматического привода, матрицы, пуансоны, штампы, пресс-формы (Daimler Chrysler)

- пружины для системы впрыска (Opel)

- коленчатые валы (Audi)

- распределительные (кулачковые) валы (Volkswagen)

- коленчатые валы для компрессора (Atlas, США и Wabco, Германия)

- шестерни для BMW (Handl, Германия)

- автобусные шестерни (Voith)

- упрочнения прессового инструмента в производстве алюминиевых изделий(Нугховенс, Скандекс, Джон Девис и др.)

Есть положительный опыт промышленного использования данного метода странами СНГ: Беларусь — МЗКТ, МАЗ, БелАЗ; Россия — АвтоВАЗ, КамАЗ, ММПП « Салют », Уфимское моторостроительное объединение (УМПО). Методом ИПА обрабатываются:

- шестерни (МЗКТ)

- шестерни и другие детали (МАЗ)

- шестерни большого (более 800 мм) диаметра (БелАЗ)

- впускные и выпускные клапаны (АвтоВАЗ)

- коленчатые валы (КамАЗ)

Как показывает мировой опыт применения технологии ионно-плазменного азотирования, экономический эффект от ее внедрения обеспечивается, главным образом, за счет снижения расхода электроэнергии, рабочих газов, сокращения трудоемкости изготовления изделий из-за существенного уменьшения объема шлифовальных работ, повышения качества продукции.

В отношении режущего и штампового инструмента, экономический эффект обеспечивается за счет снижения его расхода в силу повышения в 4 и более раз его износостойкости с одновременным увеличением режимов резания.

Для некоторых изделий ионное-плазменное азотирование является единственным способом получения готового изделия с минимальным процентом брака.

Кроме того, процесс ИПА обеспечивает полную экологическую безопасность.

Ионно-плазменное азотирование может использоваться на производстве взамен жидкостного или газового азотирования, цементации, нитроцементации, ТВЧ-закалки.

PromNavigator.ru

К списку публикаций

Технологическая схема азотирования

Чтобы выполнить традиционное газовое азотирование, инновационное плазменное азотирование или ионное азотирование, обрабатываемую деталь подвергают ряду технологических операций.

Такая обработка заключается в закалке изделия и его высоком отпуске. Закалка в рамках выполнения такой процедуры осуществляется при температуре около 940°, при этом охлаждение обрабатываемого изделия производят в масле или воде. Последующий после выполнения закалки отпуск, проходящий при температуре 600–700°, позволяет наделить обрабатываемый металл твердостью, при которой его можно легко резать.

Режимы термообработки перед азотированием

Эта операция заканчивается его шлифовкой, позволяющей довести геометрические параметры детали до требуемых значений.

Защита участков изделия, которые не требуют азотирования

Осуществляется такая защита путем нанесения тонкого слоя (не более 0,015 мм) олова или жидкого стекла. Для этого используется технология электролиза. Пленка из данных материалов, формирующаяся на поверхности изделия, не позволяет азоту проникать в его внутреннюю структуру.

Выполнение самого азотирования

Подготовленное изделие подвергают обработке в газовой среде.

Рекомендуемые режимы азотирования стали

Этот этап необходим для того, чтобы довести геометрические и механические характеристики изделия до требуемых значений.

Степень изменения геометрических параметров детали при выполнении азотирования, как уже говорилось выше, очень незначительна, и зависит она от таких факторов, как толщина слоя поверхности, который подвергается насыщению азотом; температурный режим процедуры. Гарантировать практически полное отсутствие деформации обрабатываемого изделия позволяет более усовершенствованная технология – ионное азотирование. При выполнении ионно-плазменного азотирования стальные изделия подвергаются меньшему термическому воздействию, благодаря чему их деформация и сводится к минимуму.

В отличие от инновационного ионно-плазменного азотирования, традиционное может выполняться при температурах, доходящих до 700°. Для этого может применяться сменный муфель или муфель, встроенный в нагревательную печь. Использование сменного муфеля, в который обрабатываемые детали загружаются заранее, перед его установкой в печь, позволяет значительно ускорить процесс азотирования, но не всегда является экономически оправданным вариантом (особенно в тех случаях, когда обработке подвергаются крупногабаритные изделия).

Пуансон массой более 230 кг, подвергнутый азотированной обработке

Ионно-плазменное азотирование

Автор:

Александр Гуща, специально для www.EquipNet.ru Фотографии с сайтов vdm-plant.ru, metall43.ru

Индустриальные развитые производства сегодня отдают предпочтения химико-термической обработке, в частности ионно-плазменному азотированию (далее ИПА), выгодно отличающемуся с экономической точки зрения от термических технологий. Сегодня ИПА активно используется в машино-, судо и станкостроении, промышленности сельскохозяйственного и ремонтного назначения, для производства установок энергетической отрасли. Среди предприятий, активно использующих технологию ионно-плазменного азотирования такие громкие имена, как немецкий концерн Daimler Chrysler, автомобильный гигант BMW, шведский Volvo, белорусский завод колесных тягачей, КамАЗ и БелАЗ. Кроме того, преимущество ИПА по достоинству оценили производители прессовых инструментов: Skandex, Нугховенс.

Технология процесса

Ионно-плазменное азотирование, применяемое для рабочих инструментов, деталей машин, оборудования для штамповки и литья, обеспечивает насыщение поверхностного слоя изделия азотом или азотно-углеродной смесью (в зависимости от материала заготовки). Установки для ИПА работают в разряженной атмосфере при давлении до 1000 Па. В камеру, действующую по принципу катодно-анодной системы, подается азотно-водородная смесь для обработки чугуна и различных сталей или чистый азот в качестве рабочего газа для работы с титаном и его сплавами. Катодом служит заготовка, анодом – стенки камеры. Возбуждение аномально тлеющего заряда инициирует образование плазмы и, как следствие, активной среды, включающей в себя заряженные ионы, атомы и молекулы рабочей смеси, находящиеся в возбужденном состоянии. Низкое давление обеспечивает равномерное и полноценное покрытие заготовки свечением. Температура плазмы колеблется от 400 до 950 градусов в зависимости от рабочего газа.

Для ионно-плазменного азотирования требуется в 2-3 раза меньше электроэнергии, а качество поверхности обработанного изделия позволяет вовсе исключить стадию финишной шлифовки

Формирующаяся на поверхности пленка состоит из двух слоев: нижнего диффузионного и верхнего нитридного. Качество модифицированного поверхностного слоя и экономическая эффективность процесса в целом зависит от ряда факторов, включая состав рабочего газа, температуру и продолжительность процесса.

Обеспечение стабильной температуры упирается в процессы теплообмена, происходящие непосредственно внутри камеры для ИПА. Для снижения интенсивности обменных процессов со стенками камеры используются специальные, непроводящие тепло экраны. Они позволяют значительно сэкономить на потребляемой мощности. Температура процесса вкупе с длительностью влияют на глубину проникновения нитридов, что вызывает изменения в графике глубинного распределения показателей твердости. Температура ниже 500 градусов наиболее оптимальная для азотирования легированных сталей холодной обработки и мартенситных материалов, поскольку эксплуатационные характеристики повышаются без изменения твердости сердцевины и термического разрушения внутренней структуры. Состав активной среды влияет на конечную твердость и размер нитридной зоны и зависит от состава обрабатываемого изделия.

Результаты применения ионно-плазменного азотирования

Ионно-плазменное азотирование позволяет повысить показатели износостойкости с одновременным снижением склонности к усталостным нарушениям структуры металла. Получение необходимых поверхностных свойств определяется соотношением глубины и состава диффузионного и нитридного слоев. Нитридный слой, исходя из химического состава, принято делить на две определяющие фазы: «гамма» с высоким процентным содержанием соединений Fe4N и «ипсилон» с Fe2N Fe3N. -фаза отличается низкой пластичностью поверхностного слоя с высокими показателями сопротивления различным типам коррозии, ε-фаза дает относительно пластичное износостойкое покрытие.

Что касается диффузионного слоя, то прилегающая развитая нитридная зона снижает вероятность образования межкристаллитной коррозии, обеспечивая достаточный для активного трения квалитет шероховатости. Детали с таким соотношением слоев с успехом используются в механизмах, работающих на износ. Исключение нитридного слоя позволяет препятствовать разрушению при постоянной смене силы нагрузки при условиях достаточно высокого давления.

Т.о. ионно-плазменное азотирование используется для оптимизации показателей износо-, тепло- и коррозионной стойкости с изменением усталостной выносливости и шероховатости, влияющей на вероятность задира поверхностного слоя.

Преимуществаионно-плазменного азотирования

Ионно-плазменное азотирование в отлаженном техпроцессе дает минимальный разброс поверхностных свойств от детали к детали при относительно низкой энергоемкости, что делает ИПА более привлекательным, нежели традиционное печное газовое азотирование, нитроцементацию и цианирование.

Ионно-плазменное азотирование исключает деформацию заготовки, а структура азотированного слоя остается неизменной даже при нагреве детали до 650 градусов, что вкупе с возможностью тонкой корректировки физико-механических свойств позволяет использовать ИПА для решения самых разнообразных задач. Кроме того, азотирование ионно-плазменным методом отлично подходит для обработки сталей разных марок, поскольку рабочая температура процесса в азотно-углеродной смеси не превышает 600 градусов, что исключает нарушения внутренней структуры и даже наоборот – способствует снижение вероятности усталостных разрушений и повреждений из-за высокой хрупкости нитридной фазы.

Для повышения антикоррозионных показателей и поверхностной твердости методом ионно-плазменного азотирования подходят заготовки любой формы и размеров со сквозными и глухими отверстиями. Экранная защита от азотирования не представляет собой сложное инженерное решение, поэтому обработка отдельных участков любой формы производится легко и просто.

Относительно других методов упрочнения и повышения межкристаллитной стойкости ИПА отличается сокращенной в несколько раз длительностью техпроцесса и уменьшенным на два порядка расходом рабочего газа. Т.о. для ионно-плазменного азотирования требуется в 2-3 раза меньше электроэнергии, а качество поверхности обработанного изделия позволяет вовсе исключить стадию финишной шлифовки. Кроме того, существует возможность провести обратный азотированию процесс, например перед шлифовкой.

Эпилог