Непровар (неполный провар) — это дефект сварки, характеризующий как полное или частичное отсутствие сплавления на границе основного и наплавленного металла, а также на границе сечения сварочных валиков при многослойной сварке.

Проблема возникает, когда нарушается технология самой сварки или на этапе подготовительных работ. Как правило, есть три места, где могут возникать непровары.

- Вдоль кромки, разделяющей основной и наплавленный металл;

- Между слоями налаживаемых швов;

- В корне шва.

Ниже мы опишем 5 проблемных моментов, при которых возможно появление непровара на разных этапах работ, его причины и практически осуществимые способы борьбы с ним.

Подача тепла

Низкое напряжение и неправильно выставленные параметры сварочного аппарата часто служат причиной появления непровара, когда не обеспечивается образование достаточного количества тепла для полноценного проплавления. Если такой дефект сварки возникает в конце сварного шва или в его начале, то это свидетельствует о снижении глубины провара и о нестабильности теплового процесса.

Вызвать непровар может чрезмерно быстрое перемещение электрода. Кромки, при высокой скорости сварки не успевают расплавиться. В конечном итоге форма и очертания шва не будут полностью совпадать с формой разделки.

Неправильная последовательность сварки при многослойном наложении сварочных швов также провоцирует непровар. Если полностью не убрать шлак между отдельными слоями, Вы гарантированно получите такой дефект и непрочный сварной шов.

Тугоплавкие оксиды

Вероятность образования непровара возрастает при сварке легированных сталей и сплавов, содержащих элементы, образующие тугоплавкие оксиды, которые в момент осадки находятся в твердом состоянии и по тем или другим причинам остались в соединении.

При неправильно выбранном режиме сварки шлаки и оксиды не успевают всплыть на поверхность и остаются в металле шва в виде неметаллических включений.

На пластичность сварных соединений очень влияют характеристики оксидных включений. Для дефектных соединений, состоящих из низкоуглеродистой стали, в местах излома оксидные включения (например, Fe3O4) обладают округлыми очертаниями (см. рис.) благодаря сравнительно незначительной температуре плавления. При испытании на изгиб соединений с такими оксидными включениями (темные участки на рис.) наблюдается резкое снижение угла изгиба.

Рис. Электронные микрофрактограммы изломов соединений, сваренных непрерывным оплавлением. Сталь 20. Видны сплошные темные участки оксидов

Кроме того, сварные швы могут быть подвергнуты атмосферному загрязнению. Попадание влаги, или наличие оксидной пленки могут препятствовать процессу слияния металлов и способны сильно ухудшить качество сварного шва. Поэтому рекомендуется полноценная подготовка кромок перед сваркой.

Правильные углы

Угол наклона электрода и горелки играют важную роль для достижения хорошего качества сварного шва. Во время работы убедитесь, что электрод имеет правильный наклон, а движение горелки идет умеренным темпом. Это важные составляющие успеха. В противоположном случае большое смещение края электрода с оси стыка кромок в ту или иную сторону вызовет неравномерное распределение расплавленного металла. В таком случае одна из кромок не плавится, а лишь покрывается сверху расплавом.

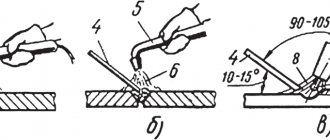

Часто приходится иметь дело с угловыми швами. Чтобы избежать непровара при сварке кромки свариваемого изделия сваривают «в лодочку», а при наклоне под углом 30 или 60° — в несимметричную «лодочку». Сварка производится на повышенных значениях сварочного тока, как на прямой, так и на обратной полярности тока. Сварка на обратной полярности производится короткой дугой, при этом возможно появление подрезов. Положение электрода при сварке должно соответствовать изображенному на рисунке ниже.

Рис. Положение электрода при сварке «в лодочку»: a — сварка в симметричную «лодочку»; б — сварка в несимметричную «лодочку»; в — пространственное положение электрода

Важный момент, электрод большого диаметра, а также неправильно подобранная полярность очень часто сопутствуют тому, что шлак попадет в зазоры между кромками.

Подготовка стыков

Хорошо подготовленные, очищенные края свариваемых деталей являются неотъемлемой частью совершенной сварки. Если соединимые части детали не выровнять в одной плоскости, в корневой зоне сварного шва происходят негативные изменения в виде непровара. Слишком малый зазор между свариваемыми кромками, перекосы и банальное смещение провоцируют такой дефект. Поэтому требуется понимать какой тип разделки использовать, соблюдать геометрические размеры кромок, делать соответствующее притупление (при надобности). Не забывайте о необходимости обезжиривать и удалять следы от загрязнений, краску, ржавчину, окалину.

Правильное напряжение и индуктивность

Одной из самых главных причин, из-за которой появляется непровар является неправильный режим сварки. Неопытность сварщика, нарушения и ошибки при настройке сварочного оборудования проявляются в маленькой силе сварочного тока для этой толщины или вида свариваемого металла.

Сварка постоянным током может сопровождаться нестабильностью и отклонениями дуги впоследствии влияния магнитных полей, возникающих из-за неумеренной индукции. Кроме того, под воздействием электромагнитного давления, окисные пленки частично остаются на поверхности кромок, препятствуя их полноценному провару.

Для уменьшения вероятности возникновения непровара и разбрызгивания расплавленного металла необходимо сжимающее усилие. Оно появляется в проводнике во время короткого замыкания при MIG / MAG сварке. Для минимизации таких дефектов требуется соответствующая корректировка параметров напряжения и введение регулируемой индуктивности в источник сварочного тока.

Кроме того, работа старого или неисправного сварочного оборудования ведет к перепадам силы тока и напряжения сварочной дуги при сварке.

Устранение дефектов этого вида обычно происходит путем повышения мощности сварочной дуги, уменьшением длины дуги и увеличением её динамики. Чтобы выявить и устранить дефект сначала проводят предварительный осмотр, а после внутренний контроль. При необходимости возможно полное удаление дефектных участков швов с непроваром. Их вырубают или выстрагивают, делают зачистку и подготавливают к повторной сварке

Причины непровара

Самой частой причиной непровара считается неправильный режим сварки. Это может быть либо недостаточный сварочный ток, либо повышенная скорость сварки. Понятно, что и в том, и другом случае имеет место недостаток энергии для качественного расплавления кромок. Такие условия, чаще всего, способствуют не полному проплавлению корня шва.

В случаях, когда электрод смещается с центральной линии стыка, возникает недостаточное сплавление кромки шва. Шов доходит до корня, но одна из кромок не касается его. Случаи непровара между слоями имеют место при недостаточно тщательной очистке каждого слоя. Непровару может способствовать неправильная разделка кромок соединяемых деталей: малый зазор, малый угол скоса, большое притупление.

Пористость сварного шва

Не нужно быть глубоким теоретиком, чтобы понять вредное влияние пористости на механическую прочность сварного соединения. Некоторые изделия кроме механической прочности имеют повышенные требования к непроницаемости. Это всевозможные сосуды, технологические ванны, корпуса судов. Для таких изделий особый подход начинается еще при хранении металла на складах. Там всячески стараются избегать случаев загрязнения или коррозии как листов металла, так и сварочной проволоки. Повлиять на возникновение пористости сварного соединения может качество электродов и наличие сварочных шлаков.

Для исключения влияния электродов на пористость шва их рекомендуется прокаливать перед сваркой. Такая процедура снижает количество влаги в обмазке и способствует обугливанию органики. Качественные электроды должны обладать следующими качествами:

· изготовлены в строгом соблюдении рецептуры;

· изготовлены без нарушения требований технической документации по отношению к составляющим компонентам;

· прокалены перед использованием.

Электроды, имеющие покрытие основного вида, прокаливаются при температуре 380 – 420 С0. Варить ими рекомендуется через 2 – 3 дня после прокаливания. Выдержка необходима для стабилизации влажности обмазки. Сварка ведется короткой дугой, что обеспечивает достаточную защиту от кислорода воздуха.

Чаще всего пористость провоцируется наличием в металле водорода, оксида углерода и азота. Развитию пористости способствует увеличение растворенного в металле газа, по мере роста температуры расплава. Если количество газа в металле превосходит его количество в равновесном состоянии, то он начнет выделяться в атмосферу. Газовые пузыри из нижних слоев металла не успевают выделиться в атмосферу до затвердевания и остаются в металле шва.

Непровар сварного шва

Автор:

Игорь

Дата:

13.01.2018

- Статья

- Фото

- Видео

В технологическом процессе сварочных работ появляется непровар сварного шва, который ухудшает технологические свойства материала. Оценка приёмки работы требует проверки сварных соединений, где необходимо высокое качество обработки поверхности соединяемых плоскостей. Все образования на поверхности, имеющие неоднородную структуру и форму, именуются как дефект сварного шва непровар. В свою очередь существует разделение степени и уровни непровара, которые имеют следующие характеристики дефектов:

- Горячие или холодные микротрещины.

- Горячите или холодные макротрещины.

- Непровар корня сварного шва.

- Явные поры.

- Включения различных групп.

В целом, сварочные работы, в независимости от уровня и сложности, допускают появление непроваров, но при этом, необходимо устранить имеющиеся дефекты доступными средствами и технологиями.

Пример непровара сварного шва

Виды и причины несплавления

Дефект проявляется в разном виде. Бывает непровар корня сварного шва (первый вид) и кромок (второй вид).

Непровар в сварном соединении первого вида характеризуется несплавлением металлов в корне шва. Нагрузки, особенно ударные, уменьшают сопротивляемость участка деформации. Причины непровара в корне шва:

- маленький зазор;

- мелкий наконечник горелки;

- мягкое пламя;

- отсутствие сварочного ушка;

- высокая скорость сварки;

- ржавая, окисная, грязная поверхность кромок.

Существует такое понятие, как местный непровар кромок. Это попадание расплавленной детали на поверхность нерасплавленной. Между металлами не образуется прочной связи, а шовный валик способен даже отделиться от кромки. Причинами становятся:

- плохое расплавление;

- нахождение горелки в одной стороне;

- мелкий наконечник;

- большой промежуток между ядром пламени и поверхностью металла.

В случае, когда жидкий металл натекает на кромки основного непрогретого материала, образуются наплывы. Чаще всего они встречаются во время сварки горизонтальных швов. Их легко увидеть и ощутить на гладкой поверхности.

Наплывы формируются ввиду того, что:

- металл сплавляемого предмета недостаточно прогрет;

- мастер неправильно ведет пруток;

- допускается промах в расчете угла наклона для мундштука от горелки.

Под наплывами обычно скрываются непровары. Есть и другие дефекты, которые могут испортить конструкцию.

Способы проверки появления дефектов

Визуально определить место можно только в том случае, если сварщик имеет достаточный опыт работы в данной сфере и знает причины непровара сварного шва. Появление дефектов возможно в любом месте, и мастеру необходимо своевременно устранить проблему, используя разрешённые методы для сварочной технологии. Наличие дефекта может в дальнейшем вызвать разрушение, снизить сопряжение сварных участков, а также привести к выходу из строя конструкционного элемента.

Основные причины непровара сварного шва возникшей проблемы, выглядят следующими критериями:

- Сварочный ток имеет малые показатели.

- Электрод перемещается достаточно интенсивно и с большой скоростью.

- Очень большая длина размерного ряда дуги.

- Для кромок имеет место малого угла скоса.

- В кромках есть явные изъяны большого угла притупления.

- Свариваемые элементы для кромки или перемещены неправильно, или значительно смещены.

- Между расположенными кромками имеет место малой величины зазора.

- В процессе сварки используют электрод с большим диаметром, не предназначенный для проведения этапа сварочных мероприятий.

- Между свариваемыми кромками происходит затекания шлака.

Таким образом, непровар сварного шва это дефект который представляет особую угрозу и опасность при проведении дальнейших работ с конструкционными изделиями.

Виды дефектов сварных соединений, в зависимости от их формы

Существующие дефекты сварных швов по их форме можно разделить на два вида. Это плоскостные дефекты и пространственные дефекты. К плоскостным дефектам относятся горячие и холодные трещины, непровары сварного шва.

К пространственным относятся различные шлаковые включения, поры, пузырьки от газов и все виды неправильно выполненного сварного шва (подрезы, прожоги, неверная конфигурация, смещение и др.).

Плоскостные дефекты сварного шва представляют наибольшую опасность для соединения, в целом. И существующие типы трещин, в зависимости от температуры, при которой они появляются, можно разделить ещё на несколько видов, о которых сказано выше по тексту.

Терминология непровара

В среде специалистов существует особые трактования, указывающее на что это такое непровар сварного шва – это видимый или скрытый участок места соединения, где отсутствует эффект сплавления, который обязателен в данной ситуации. Чаще всего конструктивный непровар сварного шва можно встретить в корневой части места соединения, в кромках между соединениями, между смежными параметрами слоёв наплавляемого шва по кромке.

Видимый непровар на детали

Далее, определение непровара сварного шва указывает на то, что значительно уменьшается рабочее сечение конструкционного соединения шва. В свою очередь это приводит к естественному снижению работоспособности имеющегося сварного соединения.

Технологическая просветка сварных швов, признана своеобразным концентратором напряжений, вследствие чего появляются трещины различной глубины и жёсткости. Выявляется снижение коррозийной стойкости готового сварного соединения.

Пористость, основные моменты дефектов

Не менее важным элементом дефекта допуска непровара сварного шва является выявление ее пористости. Появление этой структуры вызвано маленькими пузырьками, которые образуются в виде газов в металле. Как правило, структура имеет сферическую, или близкую к этой форме круглую структуру. Для углеродистых сталей непровары в этих местах имеют не сферическую, а трубчатую форму исполнения. Первоначально, сферические образования появляются в жидком металле во время проведения сварочных работ. В течение определённого времени сварки, а точнее интенсивного газообразования, не все задействованные пузырьки технологического процесса успевают выйти на поверхность. Какая-то часть остаётся внутри конструкции сварного соединения. Габаритные объёмы и размеры таких «шариков» колеблются в различных диапазонах, начиная с микроскопических, и заканчивая полноценными большими сферами в диаметре 2-3 мм. Если проходит диффузия газов, сферы начинают еще больше расти внутри сварного соединения до момента полного затвердевания.

Такие дефектные явления могут образовывать цепочки, группы и прочие фактуры. В целом, чтобы правильно использовать рекомендуемый метод устранения непровар сварного шва, обращаем внимание на следующие причины возникновения проблемы:

- Наличие газовых соединений, которые не успевают выйти, и происходит кристаллизация структуры.

- Взаимодействие окиси железа с углеродом, вследствие чего возникает углекислый газ и окись углерода.

- Есть влага во флюсе или в процессе автоматической сварки.

- Возникновение ржавчин, как на концах сварных технологических соединений, так и на проволоке.

Появление трещин

Это дополнительный дефект непровара, критерий связан, прежде всего, с образованием микроскопических или макроскопических компонентов межкристаллического разрушения, вследствие чего образуются малые полости с микроскопическими параметрами раскрытия. Наличие остаточных явлений напряжений на соединяемых участках приводит к тому, что в дальнейшем трещины с небывалой скоростью могут расширяться до невиданных размеров. Это процесс очень опасный, и в ряде случаев может привести к печальным последствиям эксплуатации значимых металлических узлов и компонентов. Причины возникновения трещин:

- Есть место повышенного усадочного напряжения, где происходит превышение предела прочности металла.

- Происходит жёсткий режим закрепления свариваемых элементов металла.

- В металле возникает так называемый эффект мартенсита, характерный для явления структурного напряжения.

- Во всех металлах есть место повышенное содержание серы, фосфора, а также углерода.

- Сварочные мероприятия проходили при очень низких температурах.

- На одном участке сосредоточено большое количество швов, которые вызывают комплексное сопряжение.

Группы непровара по ГОСТ

Существует единая классификация стандартов непровара дефектов сварных швов которые отражены в действующем регламентом положении ГОСТ 30242-97, где определено 6 основных групп или зон, характерные для каждого процесса и металла

Привет студент

Пороками сварных соединений называют такие недостатки их, которые снижают прочность соединения и, следовательно, надежность всей конструкции. Главными видами пороков сварных соединений являются непровар, неполномерный шов, пережог, проплавление и прожог, подрезы, наплывы, пористость, трещины.

Непровар.

Непроварами называют отсутствие соединения между основным и наплавленным металлом или недостаточное проникновение наплавленного металла в основной.

Пример непровара показан на фиг. 395, а, б.

Причиной непровара при всех видах сварки может быть загрязнение поверхности свариваемых деталей, при дуговой и контактной сварке—недостаточная сила сварочного тока, при газовой — применение несоответствующего наконечника горелки, при газовой и дуговой — преждевременное введение в сварочную ванну присадочного материала или слишком большая скорость сварки. Непровар является наиболее серьезным дефектом сварных швов.

Неполномерный шов

. Сварочный шов может оказаться ниже поверхности свариваемых листов. Недостаточное заполнение шва металлом называют иногда недоваром (фиг. 395, в). Причиной недовара при дуговой и газовой сварке является неравномерность скорости сварки или нарушение равномерности подачи присадочного материала. Неполномерный шов может быть легко исправлен дополнительной наплавкой.

Пережогом

в сварочном деле называют сильное окисление наплавленного и прилегающего к нему основного металла; в результате пережога прочность шва понижается. Причиной пережога при газовой сварке является избыток кислорода, при дуговой — излишне длинная дуга. Пережог является результатом совершенно неправильного режима сварки и представляет собой такой же серьезный дефект, как и непровар.

Проплавление и прожог.

Проплавлением называют сквозное расплавление основного металла при хорошем соединении свариваемых деталей. Причиной проплавления при всех видах сварки является избыток тепла, подводимого к месту сварки.

Местное расплавление дугой основного металла, сопровождающееся образованием пустой полости или без образования таковой, называется прожогом. Прожоги наблюдаются при сварке деталей небольшой толщины.

Подрезы.

Выплавление или выгорание металла по границам сварочного шва называют подрезом (фиг. 395, г). Подрез ослабляет прочность сварного соединения, особенно при динамической нагрузке. Причиной подрезов являются задержки дуги или пламени горелки на одном месте или неравномерность в подаче присадочного материала.

Наплывами называют отсутствие соединения между краем шва и основным металлом при наличии хорошего соединения во всей остальной части шва. Причиной наплывов может быть густоплавкость присадочного материала.

Пористостью

сварного шва называют наличие в нем газовых пузырей, свищей, включения шлаков. Причиной пористости является загрязнение основного и присадочного материала.

Трещины

вызываются большими внутренними напряжениями, возникающими в основном и наплавленном металле. Причиной больших внутренних напряжений может быть неправильное ведение сварки: отсутствие зазора между свариваемыми деталями, большое количество сварочных швов на небольшом участке металла, отсутствие подогрева и термической обработки для смягчения внутренних напряжений. В ряде случаев трещины можно исправить заваркой или перекрытием накладками, привариваемыми к изделию.

Кратерами

называются углубления в сварочном шве при дуговой сварке. Причиной кратеров являются обрывы дуги. Незаваренные кратеры в середине швов, выполненных ручной или автоматической сваркой (вследствие обрыва дуги), являются так же серьезными дефектами, так как они могут служить очагами образования трещин в процессе работы сварной конструкции.

Методы контроля сварки

Технический контроль производства сварочных работ нельзя ограничивать оценкой степени доброкачественности уже выполненных работ, а следует распространять на самый процесс работы и даже на подготовку к ней. Поэтому при правильной постановке дела технический контроль должен быть предварительным, пооперационным — во время самого процесса сварки и приемочным— после окончания сварочных работ.

Предварительный контроль

заключается в проверке качества основного и присадочного металла, обмазок и флюсов, проверке правильности разделки швов, точности совпадения кромок и соблюдения необходимых зазоров. К предварительному контролю относят также проверку квалификации сварщика.

Контроль во время процесса сварки

(пооперационный). В процессе сварки необходимо следить за силой сварочного тока или применением соответствующих горелок, толщиной наплавленного слоя, за очисткой поверхности шва от окалины и шлака в случае наложения следующего слоя, за правильностью ведения процесса в целом.

Контроль по окончании работ.

Для выявления дефектов сварки пользуются внешним осмотром, просвечиванием рентгеновскими лучами, магнитным методом, механическими испытаниями, металлографическими исследованиями.

Внешний осмотр. После прихватки и сварки изделия подвергают осмотру. Осмотром проверяют правильность размеров шва, а также его качество. В случае обнаружения мест, подозрительных в отношении трещин, такие места промывают спиртом и подвергают травлению 10%-ным водным раствором азотной кислоты, после чего поверхность шва принимает матовый вид. Подготовленная таким образом поверхность шва просматривается в лупу.

Просвечивание рентгеновскими лучами. Этот метод контроля основан на свойстве рентгеновских лучей неодинаково проникать через различную среду. В сварном шве рентгеновские лучи поглощаются металлом в большей мере, чем шлаковыми включениями, газовыми пузырями, трещинами; также чем толще слой металла, тем большее количество лучей поглощается им.

Различают два способа рентгеновского контроля — визуальный и фотографический. Первый заключается в наблюдении картины просвечивания на экране, второй — в фотографировании этой картины. Фотографический метод дает более надежный результат.

Доброкачественный шов дает ровное потемнение пленки, а различные дефекты создают отклонения от такого характера рентгенограммы; так, непровар обнаруживается резкостью границы между наплавленным и основным металлом; шлаковые включения и базовые пузыри выходят на негативе темнее основного металла и т. д.

На фиг. 396 показан рисунок рентгенограммы V-образного шва с непроваром в нижней части.

Рентгеновский контроль применяют в целях установления правильных режимов сварки деталей, дающих большой процент брака, а также в тех случаях, когда о качестве сварки трудно судить по наружному осмотру; целесообразно также применение этого метода контроля при опытной сварке сложных и особо ответственных деталей.

Длина просвечиваемого участка шва обычно не превышает 300 мм. В некоторых случаях требуется просвечивание рентгеном 10, 20% и более сварных швов данного изделия.

Магнитный контроль.

При магнитном испытании сварочный шов покрывают бумагой, на которую насыпают порошок магнитного железа. При пропускании через исследуемое сварное соединение магнитного потока частицы порошка расположатся по направлению магнитных линий. В случае наличия в сварочном шве шлаковых включений, непровара, трещин сопротивление шва магнитному потоку в местах таких дефектов сварки будет больше, чем в сплошном металле, и распределение магнитных линий окажется неравномерным. Неравномерность распределения силовых линий в исследуемом материале отражается на распределении частиц порошка, находящегося на бумаге, и позволяет установить наличие в исследуемом шве дефектов.

Магнитный контроль производят также приборами, действие которых заключается в намагничивании исследуемого соединения электромагнитом. Наличие дефектов (непровар, шлаковые включения, газовые пузыри, трещины) отражается на степени намагничивания и улавливается по силе звука в телефонной трубке или по показанию стрелки прибора.

Магнитный контроль дает хороший результат в случае стыковых соединений листов толщиной до 25 мм; для швов внахлестку и тавровых его не применяют.

Механические испытания.

Наплавленный металл и сварные швы подвергают испытаниям на растяжение, удар и изгиб, для чего готовят образцы, форма и размер которых должны соответствовать действующим ГОСТ. Механические испытания готовых изделий должны производиться под нагрузками, обеспечивающими необходимый запас прочности сварной детали при ее работе, но без излишних перегрузок. В результате нагрузок, значительно превышающих нагрузку детали в работе, могут возникать мелкие трещины, не различимые при испытании, но могущие повести к разрушению изделия в процессе его службы.

Сварные сосуды, котлы, трубопроводы испытывают на прочность гидравлическим давлением. Обнаруженные такими испытаниями неплотности не следует устранять подчеканкой, так как подчеканенные участки впоследствии быстро корродируют; участки шва с обнаруженными неплотностями необходимо вырубать, заваривать и подвергать новому испытанию.

Металлографический контроль.

Рассмотрение макро- и микрошлифов металла сварного соединения позволяет судить о качестве сварного металла и выявить структуру переходных зон. Этим методом обнаруживают и все виды пороков сварки.

Систематически проводимый металлографический контроль является надежным средством для установления рационального режима сварки в определенных условиях производства сварочных работ.

Техника безопасности при сварочных работах

Техника безопасности при сварочных работах подробно регламентируется соответствующими инструкциями и правилами; мы остановимся лишь на главнейших и общих требованиях.

При газовой сварке необходимо правильное обращение с кислородными баллонами. Нельзя допускать баллоны к эксплуатации, если срок периодического испытания их уже наступил; этот срок должен быть указан клеймом, накладываемым технической инспекцией. Наполненные газом баллоны не должны подвергаться ударам и нагреву, так как возникающие при ударе искры могут вызвать взрыв баллона. Редуктор, навинчиваемый на кислородный баллон не должен иметь следов масла и жира. Нельзя допускать переноску баллонов на руках во избежание удара, если баллон уронят. Редуктор должен содержаться в чистоте, так как от трения частиц пыли, ржавчины также может возникнуть искра, которая приводит в атмосфере кислорода к возгоранию металла редуктора. Отогрев вентиля и редуктора можно производить только горячей водой или паром, не допуская применения пламени горелок.

Ацетиленовые генераторы необходимо содержать в чистоте и держать их на расстоянии не ближе 10 м от горелок. Подводящие газ шланги не должны пропускать газа. Водяной затвор должен быть всегда наполнен водой и находиться под постоянным наблюдением сварщика. Сварщик обязан следить за плотностью закрывания кранов горелки и не должен выпускать из рук или ставить куда-либо горящую горелку.

Все части электросварочных установок, находящиеся под напряжением, должны быть надежно заземлены медным проводом сечением не менее 6 мм2. Прикосновение голыми руками к токоведущим частям сварочной машины допускается только при выключении рубильника. При всех работах по электросварке внутри сосудов, цистерн и резервуаров рекомендуется пользоваться резиновыми ковриками или резиновыми галошами.

Для предохранения глаз от поражения действием световых лучей при газовой сварке необходимо пользоваться очками с защитными стеклами темного цвета; при дуговой сварке защитные стекла должны быть укреплены в щитке или шлеме, защищающем не только глаза, но и лицо сварщика от ожогов.

Для защиты от капель и брызг расплавленного металла сварщик должен пользоваться рукавицами и быть одетым в спецодежду, плотно прилегающую к телу.

В помещениях, предназначенных для сварочных работ, необходимо устраивать вентиляцию, гарантирующую отвод вредных газов, и нельзя допускать хранения легковоспламеняющихся материалов.

Рабочие, занятые очисткой швов от окалины и шлака, должны быть снабжены очками, предохраняющими глаза от засорения.

Нельзя допускать производства сварочных работ на изделиях, находящихся под давлением жидкости или газов.

Токоведущие сварочные провода и газовые шланги нельзя укладывать совместно.

Место производства сварочных работ необходимо ограждать перегородками или переносными щитками.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

Какие бывают дефекты сварных швов, классификация по группам

При проведении сварочных работ необходимо предпринимать все меры по увеличению качества сформированного шва. От степени качества зависит длительность эксплуатации изделия. Дефекты сварочных швов могут проявляться под действием ряда факторов, среди которых такие, как несоблюдение технологии, отсутствие необходимой квалификации сварщика, халатность, некорректная работа оборудования. В зависимости от степени отклонения параметров от нормы выделяют допустимые и недопустимые дефекты. Все нормы определены ГОСТ 30242-97.

Содержание

- Внутренние и наружные дефекты сварных швов

- Наружные сварные дефекты

- Внутренние сварные дефекты

- Дефекты формирования шва

- Непровар сварного шва

- Подрезы сварных швов

- Прожоги сварных швов

- Наплывы сварных швов

- Кратеры и усадочные раковины

- Поры в сварных швах

- Несплавления сварных швов

- Шлаковые включения в наплавленном металле

- Трещины сварных соединение, виды трещин

- Виды дефектов сварных соединений, в зависимости от их формы

- Виды сварных дефектов, в зависимости от причин их возникновения

- Допустимые и недопустимые дефекты в сварных швах

Дефекты сварных швов — это, прежде всего, различные несплошности в металле шва, ухудшающие его качество. При оценке свариваемости стали исходят, главным образом, из того, что металл сварного шва должен быть сплошным. И все образования, которые делают сварной шов неоднородным, принято считать дефектами. Различают следующие виды дефектов сварного шва: микро- и макротрещины (горячие и холодные), непровары, поры, различные включения.

Группа 1. Трещины

Дефекты типа 100 или «Е» считаются недопустимыми. В зоне образования трещины непременно произойдет разрушение конструкции. Разрыв происходит в самом шве или в зоне непосредственной близости. При возникновении трещины раскрытие может быть минимальным, однако действие нагрузок приводит к стремительному разрушению. По статистике данный вид дефектов проявляется при сварке легированных и углеродистых сталей. Повышается риск возникновения трещины при быстром охлаждении шва.

Причиной образования трещин является наличие в металле углерода, кремния, серы, никеля или водорода. При несоблюдении технологии в области шва возникают излишние напряжения. Чтобы устранить уже образовавшиеся трещины следует сначала засверлить их концы. Затем трещина удаляется строжкой, а место ее локализации зачищается и заваривается заново.

Трещины можно классифицировать по происхождению, они делятся на холодные и горячие.

- Холодные трещины образуются после остывания шва, когда температура составляет 300°C градусов. Такие дефекты могут проявить себя и спустя достаточно продолжительное время. Фазовые превращения, происходящие при кристаллизации металла, резко снижают показатели прочности. Атомарный водород не полностью улетучивается и провоцирует появление трещин. Избежать этого можно лишь, обеспечив защиту сварочной ванны.

- Горячие трещины возникают при высоких температурах (1100-1300°C градусов). При кристаллизации происходит процесс, обратный линейному расширению. Стягивание металла приводит к разрыву. Такого вида трещины направлены не только вдоль шва, но и поперек него. Образуются разрывы на границе зерен кристаллов.

Трещины можно разделить по размерам. Макроскопические трещины (100; Е) оцениваются визуально. Микротрещины (1001) проявляются только при использовании увеличительных приборов. Зачастую приходится применять пятидесятикратное увеличение для наблюдения дефекта.

Группа 2. Поры

Поры в металле представляют собой полости, которые заполнены газом. Они начинают образовываться, когда металл находится в жидком состоянии. В это время наблюдается процесс газообразования, но только часть пузырьков выходят наружу. Размер полости варьируется от микрометров до нескольких миллиметров. Иногда наблюдаются целые скопления пор, образующие раковины. Обычно полость имеет округлую форму.

Поры могут появляться по ряду причин. Первая из них – низкое качество очистки поверхностей от загрязнений. На кромках могут оставаться частички ржавчины, окалины, масла. При большой скорости сварки газ просто не успевает выйти из жидкой субстанции, оставаясь в ней в виде пузырьков. Как было уже отмечено, тенденция к образованию пор особенно выражена при работе с углеродистыми сталями.

Нарушение технологии сварки приведет к негативным последствиям. Особое внимание следует обратить на климатические условия. Повышенная влажность влияет на состояние флюса. Возникновение пор приводит к тому, что после предварительной строжки поверхности приходится зачищать и сварку повторять.

Полость (200; А) может быть произвольной формы со скругленными углами. Внутри пузырька содержится водород, азот или окись углерода. Постепенно металл застывает и образуется пора. Зачастую разделяют эти два понятия, так как пора имеет сферическую форму, а полость – неправильную. Но в данной классификации эти дефекты идентичны. Серия пор, распределенных равномерно (2012) – дефект, наблюдаемый при работе с цветными металлами. Его разновидностью является цепочка (2014) и скопление пор (2013).

Частным случаем поры выступает свищ (2016; Ab). По индексу видно, что это дефект того же типа, однако свищ представлен трубчатой полостью, пронизывающей шов насквозь. Причина его возникновения заключается в повышенной влажности. Форма свища зависит от выделившегося газа. Иногда свищ возникает при перегреве металла или случайном КЗ, вызванном соприкосновением вольфрамового электрода с поверхностью. Исправлять такой дефект приходится полным удалением металла с последующей переваркой.

Кратер, маркирующийся, как дефект 2024 или «К», образует раковину с одного края валика шва. Обычно появляется в результате резкого отрыва электрода. Если с виду кратер не имеет трещин, то при детальном рассмотрении они чаще всего проявляются, поэтому такой дефект приходится устранять.

Виды сварных дефектов, в зависимости от причин их возникновения

При сварке плавлением, возникающие дефекты сварных соединений, в зависимости от причин их возникновения, можно разделить на два вида. Первый вид дефектов связан с металлургическими процессами при сварке и с тепловыми явлениями, которые протекают в результате образования и кристаллизации сварочной ванны и остывания сварного соединения. К этим дефектам относятся горячие и холодные трещины в металле и зоне термического влияния, поры в металле, неметаллические включения, а также несоответствие свойств наплавленного металла и околошовной зоны заданным параметрам.

Второй вид дефектов включает в себя их виды, причиной которых является нарушение выбранных режимов сварки, нарушения при подготовке сварных элементов и при их сборке, неисправности сварочного оборудования, недостаточный профессионализм сварщика, а также другие нарушения технологии сварки. К дефектам такого типа относятся несоответствие фактических размеров швов требуемым. Это такие дефекты, как непровары, подрезы, незаплавленные кратеры, прожоги свариваемого металла.

Группа 3. Твердые включения

Инородные частицы снижают показатели прочности шва и выступают местами локализации чрезмерных напряжений. При обнаружении твердых включений проводят строжку до тех пор, пока не появится здоровый металл, а затем повторяют процесс сварки. Дефект 300, заключающийся в попадании металлических частиц в зону шва, при наличии хотя бы одного острого угла называется остроугольным включением. Примером такого дефекта выступает шлаковое включение (301; Ba), флюсовое включение (302; G), оксидное включение (303; J) и металлическое включение (304 H).

Шлаковое включение разделяется на линейное (3011), разобщенное (3012) и прочие (3013). Шлак, который образуется в результате плавления присадки или флюса, всегда всплывает вверх. Но при нарушении технологии ведения электрода или при высокой скорости сварки он зачастую остается внутри расплавленного металла. Для работы в среде защитного газа явление шлаковых включений встречается редко. Существуют установленные нормы размеров частиц, при которых допускается эксплуатация детали. Если эта норма превышена, то шов вырубается и переваривается.

Флюсовые включения подразделяются на те же самые типы (3021, 3022 и 3023 соответственно). Они возникают из остатков флюса, который не успел прореагировать с металлом. Обычно он всплывает на поверхность, но могут оставаться части внутри, образуя дефект.

Подобная ситуация возникает при неправильном подборе флюса. Например, если он представлен в виде крупных гранул. Провоцировать возникновение включений может также и завышенная скорость сварки.

Оксидное включение – это попавший в металл шва оксид. Он образуется в результате реакции металла с кислородом. Оксидная пленка тугоплавкая и труднорастворимая, поэтому при ее появлении обязательно образуется дефект. Чтобы избежать возникновения пленки, нужно обеспечить защиту сварной зоны активными или инертными газами. Следует также особое внимание уделить подготовке поверхностей. Оксидные включения обычно располагаются в виде прослойки в массиве, что приводит к разрушению шва.

Металлические включения вольфрама (3041), меди (3042) и других элементов (3043) могут возникнуть при недостаточной защите сварочной ванны. В большинстве случаев подобные дефекты можно наблюдать при случайном КЗ вольфрамового электрода. Распознать ситуацию можно по характерному треску и резким вспышкам дуги. Вольфрам имеет высокую температуру плавления, поэтому не растворяется в жидком металле.

Группа 4. Несплавление и непровар

Для несплавления характерным признаком является плохое соединение между элементами шва и металлом заготовки. Разновидностями дефекта являются несплавления по боковой стороне (4011), между валиками (4012) и на окончании шва (4013). Такие дефекты, как несплавления, характерны для дуговой сварки. Суть его заключается в том, что металл кромки не расплавился полностью, поэтому стык получился некачественным.

Нередко тому предшествует неправильная разделка кромок или ошибки в выборе положения электрода. Усугубляет ситуацию химическая неоднородность металлов. Сварщик обязан точно установить все параметры сварки (силу тока, скорость формирования шва).

Дефект 402 или «D» — неполный провар. Непровар технически похож на несплавление. Отличием является то, что в данном виде нарушения технологии наблюдаются участки, где металл не смог проникнуть в корень соединения. Непровар может наблюдаться между основным материалом и металлом шва, а также между слоями шва при многослойной сварке. Наблюдается непровар при двусторонней сварке в середине сечения. Заметить дефект можно визуально, ведь в окончании зоны наблюдается трещина.

Непровар может привести к снижению прочности конструкций. Особенно чувствительны швы с непроваром при вибрационных нагрузках. Даже мелкие участки с дефектом снижают показатели на 40%. Непровар корня ухудшает прочность соединения на 70%. Как и при несплавлении, в данном случае причина кроется в неправильном выборе режима сварки. Дефект между слоями возникает при плохой обработке поверхностей. Дефект исправляется путем удаления шва и повторного сваривания.

Описание дефекта

Многие начинающие сварщики задаются вопросом, что называют непроваром. Несплавления и непровары — идентичное явление, образующееся при сваривании в корне или в сечении шва. Заметить его можно при изломе свариваемого изделия или вырезании участков для контроля. Дефект проявляется в виде чёрной полоски между металлическими соединениями.

Наружные трещины и поры на внешней поверхности сварного шва визуально подскажут о наличии изъяна. А рентген, гамма-лучи, ультразвук помогут обнаружить внутренние трещины.

Группа 5. Нарушение формы шва

Перед выполнением сварочных работ происходит предварительное проектирование, в результате которого устанавливается геометрия будущего шва. Отклонение формы от установленных норм квалифицируется, как дефект 500. Нарушение формы шва не только негативно влияет на его прочность, но и ухудшает эстетический вид. К причинам относят возможные скачки напряжения сети, неравномерная подача проволоки или неверный угол наклона электрода.

К наиболее часто встречающимся дефектам данного вида относят различные подрезы. Они ослабляют устойчивость конструкции к нагрузкам. Подрез возникает при превышении силы тока или при увеличении пламени газовой горелки.

Современные полуавтоматы позволяют контролировать режим сварки, поэтому в последнее время подрезы стали значительно реже встречаться, однако при недостаточной квалификации сварщика данный дефект имеет место быть.

Исправляются подрезы повторным наложением ниточного шва. Если при этом эстетика теряется, то прочность соединения приходит в норму. В работе с тонкими листами металлов возникают прожоги. Наличие прожога (510). Он визуально определяется в виде сквозных отверстий и свидетельствует о том, что на инверторе установлена слишком большая сила сварочного тока. Устранение прожогов связано с зачисткой мест их локализации и повторным провариванием.

Группа 6

Все остальные дефекты, не попавшие в предыдущие группы, позиционируются, как дефекты 600. К ним относится случайная дуга, разбрызгивание, задиры и уменьшение толщины металла. Несмотря на большое разнообразие дефектов сварочных швов, разработаны вполне определенные рекомендации по их недопущению.

Начинающему сварщику трудно будет соблюдать все требования, однако профессиональные мастера без проблем могут избежать некачественного результата. Необходимо изначально выработать методику ведения сварки. Для этого предстоит решить такие вопросы, как выбор оборудования, выбор расходных материалов, правильная обработка поверхностей, техника ведения сварки.