Цианирование, целью которого является насыщение поверхностных слоев стали азотом и углеродом, представляет собой одну из разновидностей такой технологической операции, как нитроцементация. По сравнению с обычной цементацией, этот метод обработки стали является более эффективным, так как позволяет придавать стальным изделиям особые механические свойства.

Особенности нитроцементации и цианирования

Хотя нитроцементация и цианирование преследуют одну цель (насыщение поверхностного слоя стали азотом и углеродом), они имеют одно существенное отличие. Заключается оно в том, что нитроцементации изделия подвергаются в газовой среде, а при цианировании такой средой является расплав цианида натрия или других солей.

Составы ванн и режимы цианирования изделий

Свою эффективность рассматриваемые технологические операции демонстрируют при обработке следующих материалов:

- сталей, относящихся к нержавеющей категории;

- легированных стальных сплавов, а также сталей, не содержащих легирующих добавок и характеризующихся средним содержанием углерода в своем составе;

- конструкционных сталей с низким содержанием углерода.

Цианирование стали, относящейся к одной из вышеперечисленных категорий, как и процесс ее нитроцементации, происходит при определенном температурном режиме (820–950°), который должен строго соблюдаться. В результате квалифицированного применения таких методов обработки удается решить следующие задачи:

- повысить износостойкость поверхности изделия;

- увеличить его поверхностную твердость;

- повысить предел выносливости металла.

Нитроцементация в различных средах

Существует еще одна разновидность цементации, которая называется мягким азотированием. Такая обработка, которая выполняется при температуре около 590°, нужна среднеуглеродистым сталям для увеличения уровня их износостойкости и предела выносливости. Цианированию также подвергают изделия из быстрорежущих сталей, что позволяет повысить твердость и устойчивость к износу их поверхностного слоя, а также сделать его более устойчивым к воздействию повышенных температур.

В металлургической отрасли также используется такая технологическая операция, как цианирование золотосодержащих руд, которая в корне отличается от всех вышеперечисленных методов обработки сталей. Целью цианирования руды, золото в составе которой может содержаться даже в очень незначительных количествах, является выделение из нее концентрата, характеризующегося высоким содержанием драгоценного металла. Такой концентрат после его дальнейшей обработки может быть использован для производства золотых изделий.

Добыча золота методом цианирования

Это интересно: Все о цементации металла на примере стали

Преимущества методов

Азотирование и нитроцементация в несколько раз эффективнее, нежели процесс цементации. Цементованный слой с мартенситным строением сохраняет свои улучшенные свойства при условии температурного режима не выше 225°С. Методика азотирования позволяет поднять показатели до 550 — 600°С. Этот метод наиболее эффективен для поднятия износостойкости сталей аустенитных нержавеющих. Нитроцементация объединяет преимущества цементации и азотирования, этот процесс более прогрессивен и экономичен: ускоряется насыщение поверхности металла азотом и углеродом на 30 — 35%, производственный цикл сокращается на 50 — 60%, минимальны деформации, повышается износостойкость металла и способность к закаливанию.

Определение слова «Цианирование» по БСЭ:

Цианирование — в гидрометаллургии, способ извлечения металлов (главным образом золота и серебра) из руд и концентратов избирательным растворением их в растворах цианидов щелочных металлов. Избирательность растворения достигается слабой концентрацией раствора (0,03-0,3% цианида), благодаря чему он мало взаимодействует с др. компонентами руды. Растворение золота и серебра в цианистом растворе происходит в присутствии растворённого в воде кислорода. повышение его концентрации интенсифицирует процесс (см. Цианиды). Для предотвращения разложения цианидов в растворы вводят в количестве 0,005-0,02% защитную щёлочь в виде извести или едкого натра. В основе теории процессов Ц. лежат закономерности кинетики растворения на неоднородной поверхности (при катодной деполяризации кислородом) и диффузионного растворения металлов (при одновременной диффузии цианида и кислорода). Большое значение имеют закономерности взаимодействия реагентов с минералами, учитывающие их состав и структуру. В промышленности применяют 2 метода Ц.: просачивание (перколяция) растворов через слой мелкораздробленной руды или песков и перемешивание пульпы при её интенсивной аэрации. Из раствора золото и серебро часто осаждаются цинковой пылью. Развивается сорбционное Ц., совмещающее процессы выщелачивания и извлечения растворённого золота и серебра из пульпы сорбцией анионитами или активированными углями. Этот вид Ц. эффективен при переработке труднофильтруемых шламистых руд. Извлечение золота при Ц. пульп составляет 90-96%, при расходе цианида натрия 0,25-3 кг/т и защитной щёлочи 0,5-5 кг/т. Впервые растворение золота и серебра в цианистых растворах изучил в 1843 П. Р. Багратион. Его исследования дополнили Ф. Эльснер (Германия, 1846) и М. Фарадей (1856). В производственную практику Ц. вошло в начале 90-х гг. 19 в. (патенты Дж. Мак-Артура и братьев Р. и У. Форрест, Великобритания, 1887 и 1888). См. также Благородные металлы, Гидрометаллургия. Лит.: Масленицкий И. Н., Чугаев Л. В., Металлургия благородных металлов, М., 1972. Основы металлургии, т. 5, М., 1968. Цианирование — стали, разновидность химико-термической обработки, заключающаяся в комплексном диффузионном насыщении поверхностного слоя стали углеродом и азотом в расплавах, содержащих цианистые соли, при 820-860°C (среднетемпературное Ц.) или при 930-950°C (высокотемпературное Ц.). Основная цель Ц. — повышение твёрдости, износостойкости и предела выносливости стальных изделий. В процессе Ц. цианистые соли окисляются с выделением атомарных углерода и азота, которые диффундируют в сталь. При среднетемпературном Ц. образуется цианированный слой глубиной 0,15-0,6 мм с 0,6-0,7% С и 0,8-1,2% N, при высокотемпературном (этот вид Ц. часто применяют вместо цементации) — слой глубиной 0,5-2 мм с 0,8-1,2% С и 0,2-0,3% N. После Ц. изделие подвергают закалке и низкому отпуску. Недостатки Ц.: высокая стоимость, ядовитость цианистых солей и необходимость в связи с этим принятия специальных мер по охране труда и окружающей природы. Ц. отличается от нитроцементации, при которой насыщение азотом и углеродом ведётся из газовой среды. Лит.: Минкевич А. Н., Химико-термическая обработка металлов и сплавов, 2 изд., М., 1965. Лахтин Ю. М., Металловедение и термическая обработка металлов, 2 изд., М., 1977. Ю. М. Лахтин.

Газовое силицирование

В процессе такого вида цементации, как силицирование, верхний слой стали насыщают кремнием, который делает деталь стойкой к воздействию кислот, износостойкой, жаростойкой. Силицирование может быть выполнено в одном из трех цементаторов.

Твердое силицирование. В качестве среды принято брать ферросицилий и шамот. Для сокращения количества времени можно добавить хлористый алюминий. Температуры такой цементации достаточно высоки – до 1200 ОС. Если выдержать деталь в течение 10 часов, то толщина слоя составит 0,7 миллиметра.

Жидкое силицирование. Для данного вида цементации используют хлористую соль, в которую добавлен ферросилиций. Температура выдержки – 1000 ОС.

Газовое силицирование

Газовое силицирование. Обладает самым важным значением в промышленности. Процесс проходит весьма интенсивно. Температура выдержки может достигать 1050 ОС, время – от 2 до 6 часов, толщина слоя – до 1 миллиметра.

Важная особенность поверхностного слоя, который насыщен кремнием – пористая структура. Масло может немного изменить ситуацию, для этого деталь необходимо проварить в нем при температуре 200 ОС. Полученный материал будет довольно жаростойким и прочным.

Достоинства и недостатки нитроцементации

Среди достоинств нитроцементации можно отметить высокую технологичность процесса, простоту и удобство регулировки параметров. Подбирая температурный режим, состав газовой смеси и, в особенности, время обработки, можно легко регулировать толщину насыщаемого слоя в зависимости от предъявляемых требований. Низкая температура обработки снижает риск деформации изделия и упрощает дальнейшую закалку, поскольку необходимо лишь минимальное время для снижения температуры заготовки. Таким образом уменьшается время технологического цикла производства продукции. Обработанные изделия имеют высокое качество поверхности и отличные физико-механические свойства. У низколегированных сталей после обработки наблюдается повышение коррозионной стойкости.

Микроструктура нитроцементованных слоев

Среди множества полезных свойств нельзя забывать, что подобная методика обработки металла имеет и недостатки. Самый существенный недостаток такой разновидности нитроцементации, как цианирование – высокая токсичность компонентов производства. Для насыщения азотом и углеродом используются цианистые соли натрия и кальция, которые являются крайне токсичными веществами.

Менее существенный недостаток, который во многих областях применения является несущественным – несколько повышенная хрупкость металла после обработки. Но поскольку изменения затрагивают только сравнительно тонкий слой, данная характеристика является несущественной и нивелируется повышенной сопротивляемостью материала к износу.

При производстве деталей, нуждающихся в цианировании и последующей закалке необходимо строго соблюдать последовательность и время выполнения частей технологического процесса. Так закалка должна выполняться сразу же после окончания процесса насыщения, поскольку повторный нагрев заготовки приведет к оттоку молекул азота от обработанной поверхности. Уменьшение концентрации азота может составлять до 60%.

Как уже говорилось, низкая температура обработки позволяет объединить в едином процессе несколько видов обработки. Детали после окончания процесса насыщения требуют небольшого времени на подстуживание для дальнейшей закалки в масле. Таким образом, закалку в масле можно производить непосредственно в нитроцементационной печи.

Все виды нитроцементации засчет ускорения насыщения стали углеродом по сравнению с цементацией дают преимущество во времени обработки до 50-60%. Таким образом, основные преимущества нитроцементации заключаются в сокращении времени производства с минимальным риском отрицательного воздействия на геометрию деталей. Одновременно повышаются эксплуатационные качества благодаря присутствию азота.

Состав газовой смеси достаточно просто регулировать как до, так и в процессе обработки. Значительно сокращается время нагрева составляющих процесса, так как газ, подаваемый в камеру, может уже иметь необходимую температуру.

Поскольку процессы нитроцементации и цементации технологически очень похожи, для них может использоваться одно и тоже оборудование, что существенно облегчает переход на иной ассортимент продукции или изменение технологии производства.

Что называется термической обработкой металла: основы, общие принципы

В процессе данной технологии кристаллическая решетка болванки преобразуется. Задача – изменить свойства, а не ее конфигурацию и габариты. По завершении заготовка приобретает требуемые по технологии параметры и уникальное строение. Рассмотрим, для чего нужна закалка металла и как она влияет на структуру стали после процедуры:

- • для улучшения технологических характеристик посредством разупрочнения, данный процесс применяют в качестве подготовительной операции или промежуточного этапа;

- • для получения требуемых технических характеристик посредством упрочнения либо приобретения специализированной структуры;

- • для фиксации размера и конфигурации, а также получения новых свойств заготовки.

Как подготовить деталь

Поверхности детали перед нитроцементацией необходимо очистить и обезжирить. Для этого их достаточно промыть 15 минут в растворе едкого натра, нагретого до 90 °С, либо можно протереть бензином. Затем детали вытирают насухо и укладывают в корзины на расстоянии, достаточном для свободного проникновения газа.

Что можно насыщать углеродом?

Нитроцементацию целесообразно проводить с нержавеющей сталью, сплавами, содержащими легирующие добавки, конструкционными сталями с пониженным содержанием углерода.

Свойства и применение цианированных сталей

Стали, которые прошли обработку методом цианирования, резко отличаются от обычных увеличением параметра усталостной прочности, предела выносливости. Область применения таких сталей разнообразна:

- конструкции строительные сварного типа;

- переплеты фонарные, а также оконные в зданиях промышленного назначения;

- различные мелкие метизы: шайбы, собачки, заклепки, звездочки, муфты – все то, что эксплуатируется при температуре до –40 градусов по Цельсию;

- шестерни, валы в механизмах, где присутствует трение.

Это интересно: Особенности закалки различных видов стали – способы, температура, прочие нюансы

Заявление

Руда является измельчали с помощью шлифовального оборудования. В зависимости от руды ее иногда дополнительно концентрируют с помощью пенной флотации или . Вода добавляется для получения кашицы

или

пульпы

. Основная рудная суспензия может быть объединена с раствором цианида натрия или цианида калия ; во многих операциях используется цианид кальция , который является более экономичным.

Для того, чтобы предотвратить создание токсичного цианистого водорода в процессе обработки, гашеная известь ( гидроксид кальция ) или соду ( гидроксид натрия ) добавляют к раствору экстрагента , чтобы гарантировать , что кислотность во время цианирования сохраняется в течение рНа 10,5 – сильно щелочные. Нитрат свинца может улучшить скорость выщелачивания золота и его количество, особенно при переработке частично окисленных руд.

Влияние растворенного кислорода

Кислород является одним из реагентов, потребляемых во время цианирования, принимая электроны из золота, а недостаток растворенного кислорода снижает скорость выщелачивания. Через пульпу можно продуть воздух или чистый газообразный кислород, чтобы максимально увеличить концентрацию растворенного кислорода. Внутренние контакторы кислород-пульпа используются для увеличения парциального давления кислорода, контактирующего с раствором, таким образом повышая концентрацию растворенного кислорода намного выше, чем уровень насыщения при атмосферном давлении . Кислород также можно добавить, дозируя пульпу раствором перекиси водорода .

Предварительная аэрация и промывка руды

В некоторых рудах, особенно частично сульфидированных, аэрация (перед введением цианида) руды в воду при высоком pH может сделать такие элементы, как железо и сера, менее реактивными по отношению к цианиду, что делает процесс цианирования золота более эффективным. В частности, окисление железа до оксида железа (III) и последующее осаждение в виде гидроксида железа сводит к минимуму потерю цианида из-за образования комплексов цианида двухвалентного железа. Окисление соединений серы до сульфат-ионов позволяет избежать превращения цианида в побочный продукт тиоцианата (SCN – ).

Технология, цель и виды нитроцементации

Нитроцементация – это насыщение изделия из стали углеродом и азотом, которое протекает в среде из газа цементирующего с добавлением аммиака диссоциированного. Меняя состав газа и температуру, при которой происходит процесс нитроцементации, можно влиять на процентное содержание углерода и азота в получаемом слое. Толщину слоя также можно контролировать за счет выбора температуры и времени выдержки. Процесс нитроцементации представляет собой диффузию. Бывает нитроцементация стали высокотемпературная и низкотемпературная. Первый метод нитроцементации применяют в условиях температуры от 830 до 950 градусов по Цельсию. В этом случае используют аммиак в повышенных дозах. После операции над изделием проводят мероприятия по закалке с отпуском низким. Твердость, которая достигается в результате, соответствует 62–56 HRC. Стали, в основном подвергаемые нитроцементации, – это углеродистые (из них изготавливают детали машиностроения) и низколегированные металлы.

Метод нитроцементации низкотемпературный подразумевает применение термической среды в пределах 530–570 градусов продолжительностью не более 3 и не менее 1.5 часов, предварительно выполняют закалку и отпуск деталей. Полученный твердый слой имеет толщину от 0.004 до 0.02 миллиметра с крепостью 1200–900 HV.

Нитроцементация является безопасным процессом с низкой себестоимостью операции, поэтому ее часто используют в автомобилестроении.

Антикоррозийное азотирование

Для повышения сопротивления коррозии стальных деталей на поверхности необходимо получить беспористый, не травящийся, антикоррозийный слой фазы (0,01-0,03мм), который стоек в атмосфере, бензине, слабых щелочных растворах. Азотирование в этом случае проводят при t = 600-700°С, продолжительность процесса 0,5-1,5 часа. Оно тоже повышает твердость, предел прочности и выносливости. Однако при этом не предъявляются высокие требования к механическим свойствам, поэтому антикоррозийное азотирование проводится при более высокой температуре и на любых сталей, даже обычных углеродистых. В зависимости от условий протекания процесса различают газовое и жидкостное азотирование. Азотирование в жидких средах называют тенифер-процесс и проводится в расплавах 40% KNC + 60% NaCN,t = 550-570°С, t = 0,5-0,3 часа. При продувании сухого воздуха на поверхности образуется 7-15мкм слой карбонитридов Fе3(CN) с высоким сопротивлением износу. Преимущество метода незначительное изменение размеров, а недостаток: токсичность и высокая стоимость цианистых солей. Контроль качества азотирования осуществляется по твердости, по глубине слоя на образцах-свидетелях, внешним осмотром поверхности азотирования.

Насыщение поверхности стали одновременно с углеродом и азотом называется цианированием. Цианирование применяют для повышения поверхностной твердости, износостойкости и установочной прочности стальных деталей. Цианирование можно производить в твердой, жидкой и газовой средах, поэтому различают жидкое и твердое цианирование, газовое цианирование называют нитроцементацией. Азот, проникая в сталь одновременно с углеродом, понижает критическую Асз, способствует интенсивному науглероживанию стали при более низкой температуре, чем при цементации. Кроме того, азот ускоряет диффузию углерода в аустените. Поэтому цианирование имеет следующие преимущества:

1.Производительность процесса планирования несколько более высокая, чем цементация за счет большей скорости процесса;

2. Более низкая температура цианирования 840-860° С способствует уменьшению деформации деталей, увеличению долговечности печного оборудования, делает возможным закалку непосредственно после цианирования;

3. Диффузионный слой, полученный в результате цианирования или нитроце ментации, имеет особые свойства, отличные от свойств только цементованного или азотированного слоев.

Для планирования чаще применяют стали содержащие 0,2-0,4% С, углеродистые или низколегированные, инструментальные, высоколегированные стали, которые подвергают планированию для повышения износостойкости. Наиболее часто встречается жидкостное планирование и нитроцементация.

Жидкостное цианирование проводится в расплавленных солях:

цианистых (NaCN, KCN,K4 и нейтральных (NaCl, BaCl,NaC03, KCl и другие). В последнее время более широко применяют ванну, состоящую из 20-25% NaCN, 25-50% Na2CO3. Кислород, растворенный в жидкой ванне, вступает во взаимодействие с NaCN

4NaCN+02 >4NaCNO

4NaCNO + 02 > 2Na2C03 + 2СО + 4N (атом)

2СО>С02+С(атом).

Атомарные N и С диффундируют в железо, а в результате реакций остается Na2C03. Цианирование ведут при t = 820-870°C, а затем детали подвергают закалке с температуры цианирования и низкому отпуску (180-200 ° С) (рис. 82). Микроструктура состоит из тонкого слоя карбонитридов Fe2 (N,C); Fe3 (C,N) и азотистого мартенсита. Для получения слоя большей глубины повышают температуру цианирования (глубокое цианирование) до t = 900-950 ° С в ванне, содержащей 8% NaCN, 82% ВаСl , 10% NaCI

ВаСl2 + 2NaCN →NaCI + Ba(CN)2

Ba(CN)2 → Ba(CN)2+C(aтом).

Ba(CN) 2 +02 →BaO+CO+2N (атом).

После высокотемпературного цианирования детали охлаждают на воздухе, а затем для измельчения зерна снова нагревают под закалку.

Чем выше температура цианирования, тем ближе этот процесс к цементации. Глубокое цианирование применяют вместо цементации, т.к. оно требует меньше времени для получения слоя заданной толщины, значительно меньше деформация деталей и более высокое сопротивление износу и коррозии.

Инструменты из быстрорежущих и высокохромистых сталей подвергают низкотемпературному цианированию при t = 550-600° с насыщением поверхности стали азотом. Недостатком жидкостного цианирования является ядовитость и высокая стоимость цианистых солей.

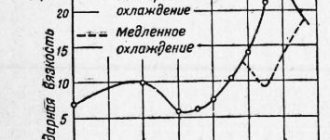

Нитроцементацияосуществляется в газовой среде, состоящей из науглероживающего газа и диссоциированного аммиака при t=850-860°C. В зависимости от аммиака и температуры процесса концентрации азота и углерода в поверхностном слое стали разная. Так, при t= 850-870°C в атмосфере с минимальным количеством NНз (3%), легированные стали насыщаются углеродом значительно интенсивнее, чем азотом. Такой процесс предложено называть карбонитрированием. Углеродистые и низколегированные стали при 850-870°С и повышенном содержании NH3 подвергают нитроцементации. Различают высоко- и низкотемпературную нитроцементацию. После высокотемпературной нитроцементации при t = 840-860°С проводят непосредственно закалку или с температуры нитроцементации или после подстуживания до 800-820°С и низкий отпуск. Контроль качества термической обработки осуществляется на образцах-свидетелях из той же марки стали, что и обрабатываемые детали, прошедших химико-термическую обработку вместе с деталями. Металлографически определяется толщина слоя и его структура. После закалки и отпуска на поверхности деталей измеряют твердость, которая должна быть в пределах HRC 58-64. Структура поверхностного слоя после нитроцементации и закалки состоит из мелкокристаллического мартенсита, 25-30% карбонитридов и остаточного аустенита. Причем количество остаточного аустенита в нитроцементованном слое больше, чем в цементованном вследствии легирования первого азотом. Повышенное количество остаточного аустенита в нитроцементованном слое объясняет повышенную пластичность, вязкость и хорошую прирабатываемость деталей после нитроцементации.

Нитроцементация более дешевый процесс, чем жидкостное цианирование, безопасный, позволяет более точно регулировать толщину и состав диффузионного слоя.

По сравнению с газовой цементацией нитроцементация проводится при более низкой температуре; но с той же скоростью, не выделяется сажа на поверхности деталей, диффузионный слой обладает более высокой износостойкостью, пределом выносливости, при нитроцементации меньше деформация деталей, меньше стоимость процесса. Поэтому нитроцементация быстро внедряется в промышленность вместо газовой цементации. Для нитроцементации в шахтных печах применяют жидкий цианизатор-триэтаноламин (C2H4ОН)3N, который вводится в рабочее пространство в виде капель. При температурах 550-950°С он разлагается по реакции:

М(С2Н40Н)3 -2СН4 +HCN+3CO+3H2

СН4, HCN и СО обеспечивают получение атомарных С и N. В последние годы начали применять низкотемпературную нитроцементацию) при t= 570-600°C в атмосфере углеродосодержащих газов и аммиака, которая может заменить жидкое азотирование в расплавленных ядовитых цианистых солях.

Цементация стали

Цементация стали — химико-термическая обработка поверхностным насыщением малоуглеродистой (С табл.1

Температура, °С Цвета каления Температура, °С Цвета каления

1600 Ослепительно бело-голубой 850 Светло-красный 1400 Ярко-белый 800 Светло-вишневый 1200 Желто-белый 750 Вишнево-красный 1100 Светло-белый 600 Средне-вишневый 1000 Лимонно-желтый 550 Темно-вишневый 950 Ярко-красный 500 Темно-красный 900 Красный 400 Очень темно-красный (видимый в темноте)

Тонкая пленка окислов железа, придающая металлу различные быстро меняющиеся цвета — от светло-желтого до серого. Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

При низком отпуске (нагрев до температуры 200-300° ) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях.

Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали.

| Цвет побежалости | Температура, °С | Инструмент, который следует отпускать |

| Бледно-желтый | 210 | — |

| Светло-желтый | 220 | Токарные и строгальные резцы для обработки чугуна и стали |

| Желтый | 230 | Тоже |

| Темно-желтый | 240 | Чеканы для чеканки по литью |

| Коричневый | 255 | — |

| Коричнево-красный | 265 | Плашки, сверла, резцы для обработки меди, латуни, бронзы |

| Фиолетовый | 285 | Зубила для обработки стали |

| Темно-синий | 300 | Чеканы для чеканки из листовой меди, латуни и серебра |

| Светло-синий | 325 | — |

| Серый | 330 | — |

Появление этих цветов связано с интерференцией белого света в пленках окисла железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330 ° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

При среднем (нагрев в пределах 300-500°) и высоком (500-700°) отпуске сталь из состояния мартенсита переходит соответственно в состояние тростита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость.

При высоком отпуске сталь получает наилучшее сочетание механических свойств, повышение прочности, пластичности и вязкости, поэтому высокий отпуск стали после закалки ее на мартенсит назначают для кузнечных штампов, пружин, рессор, а высокий — для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом.

Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970°), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

Основные дефекты при нитроцементации

В процессе нитроцементации могут возникать дефекты обрабатываемых деталей.

Отслаивание

Это явление возникает при насыщении поверхности детали углеродом и связано со слишком низкими температурами или быстрым нагревом. В первом случае содержание углерода по направлению к центру выравнивается слишком медленно. При быстром нагреве содержание углерода резко снижается по мере удаления от поверхности детали. Такие резкие изменения провоцируют отделение цементованного слоя от изделия в виде отслаивания оболочки.

Грубозернистый излом

Грубозернистость обрабатываемого слоя может быть обусловлена несколькими факторами: перегревом, передержкой при закаливании, переизбытком углерода в цементованном слое из-за высокой или изменяющейся температуры при обработке. Эти дефекты можно устранить повторной закалкой. Грубозернистость сердцевины может возникнуть из-за слишком низкой температурой закалки. А если речь идет о низколегированных или углеродистых сталях, то этот дефект может объясняться слишком большими размерами деталей, что не позволяет достаточно прокалить сердцевину.

Мягкая поверхность

Этот дефект поверхности обработанных изделий обуславливается рядом нарушений процесса нитроцементации (возникновение пустот при набивке деталей, возникновение корки графита на поверхности детали). Такой изъян может вызывать и дефект закалки, связанный с низкой скоростью охлаждения или с образованием паровой рубашки. При азотировании мягкие пятна связаны с обработкой необезжиренных деталей.

Малая толщина насыщенной пленки

Такой дефект возникает при низкой температуре азотирования. Изъян крайне опасен, так как выявить обычными методами контроля его невозможно. Но устранить проблему можно повторной процедурой с соблюдением температурного режима.

Назначение процесса

Нормализация призвана менять микроструктуру стали, она выполняет следующее:

- снижает внутренние напряжения;

- посредством перекристаллизации измельчает крупнозернистую структуру сварных швов, отливок или поковок.

Цели нормализации могут быть совершенно разные. С помощью такого процесса твердость стали можно повысить или снизить, это же касается прочности материала и его ударной вязкости. Все зависит от механических и термических характеристик стали. С помощью данной технологии можно как сократить остаточные напряжения, так и улучшить степень обрабатываемости стали с помощью того или иного метода.

Стальные отливки такой обработке подвергают в следующих целях:

- для гомогенизации их структуры;

- чтобы увеличить подверженность термическому упрочнению;

- чтобы снизить остаточные напряжения.

Изделия, полученные посредством обработки давлением, подвергают нормализации после ковки и прокатки, чтобы сократить разнозернистость структуры и ее полосчатость.

Нормализация вместе с отпуском нужна для замены закалки изделий сложной формы или же с резкими перепадами по сечению. Она позволит не допустить дефектов.

Еще эта технология применяется, чтобы улучшить структуру изделия перед закалкой, повысить его обрабатываемость посредством резки, устранить в заэвтектоидной стали сетку вторичного цемента, а также подготовить сталь к завершающей термической обработке.